一箱两件气缸体的铸造工艺研究

汽车发动机缸体的铸造工艺

的产 品质量 提 出了更高 的要 求。 我公 司为某 主机厂 新开 发一 种 1 汽 车发动 机缸 .L 5 体 ,产 品内腔形状复杂 ,铸件最大轮廓尺 寸为4 0I 0 I T mX

30 2 mmx 5 I,重 量3 g 23n l l/ 8k ,材质 为H 5 。加 工后 T2 0 缸筒壁厚 5 mm,最 小壁厚3m m,并 要进行水 压 、气压

随着现在 社会 对环 境越来 越重 视 ,对 汽 车尾气 的

排放标 准 提 出了更高要 求 。为 了满足这 种要 求 ,各 主

机 厂加大 了对发 动机 的研ຫໍສະໝຸດ 发力度 ,现在 大多 数厂 家都

2 工艺 设 计

2 1 制芯工 艺 .

采用 了多气 门 电喷发 动机 。缸体是 发 动机 的重要部 件 之一 ,随着 汽车 发动机 技术 的发 展 ,对 发动机 缸体 的

所有 砂 芯均采 用覆膜 砂制 芯 ,除水套 芯 、油道 芯

为高 强度覆 膜砂 外 ,其 余为低 强度 覆膜砂 ,具 体覆膜

砂性能见表 1 。

表1 覆膜砂性能

Tabl o r isofp e oa e a e 1Pr pe te r c t d s nd

尺寸精 度 和力学 性能要 求越 来越 高 ,因此对 缸体铸 件

TBD620L6柴油机气缸体铸造工艺设计

般 地说 ,当铸 件 高度 超 过 60mm 时 , 0 就

应采用 阶梯 式浇 注系统 。T D 2 L B 6 0 6气缸体 立 浇

时 , 件 高 度 为 7 0m 左 右 , 以应 采 用 阶梯 铸 8 m 所

式浇 注系统 。

综合 以上 三种方 案 的优 缺点 ,参 照 目前 T D 0B 6 B 64 L 气缸体工艺改进方案及效果 ,为了 能较好保证 T D 2L 气缸体铸件 的质量 , B 60 6 浇注

平做立浇是按平做平浇的T艺造型、 制芯和

组装 ,浇 注时 将铸 型 翻转 9o 0进行 立 浇 的工 艺 。

本工艺方案克服了平做平浇时排气不畅 , 合金液 中的气体 、 渣子不易浮出 , 在气缸体侧面易形成 缺陷 , 厚大部位 内部质量不 易保证的缺点 ; 也克 服了立做立浇时砂芯数量较多且复杂 ,制模 、 造 型、 装箱 等操作 难度 大 的缺点 。但 由于合箱 位 置

发现纵 向尺寸偏小 , 而其他两个方面的尺寸较精 确; 于是在设计 T D 3 L B 25 6气缸体工艺时 , 向 各

收缩率 均选定 为 08%, . 3 铸件 几何 尺寸较 准确 。

参 照上述 两种 气缸 体收缩 率 的经验 ,

T D 2 L 缸体 铸件 的收缩 率选定 为 08%。 B 6 06气 .3

1 浇注位 置与分型面的选择

收 稿 日期 :0 1O — 9 2 1一 7 2 修 定 日期 :0 1 1— 7 2 1- 0 2

作者简介 : 裴泽辉( 9 9 一 , 汉族 , 南镇平人 , 16 . ) 男, 4 河 工程师 , 主 要从事铸造工艺设计及合金熔炼的技术工作。

针对 6 0 6 2L 气缸体 的材料和结构特点 , 浇注

车用发动机气缸体类铸件的浇注工艺

车用发动机气缸体类铸件的浇注工艺刘文川,马 全(西南内燃机配件总厂铸造分厂,四川南充637000)摘要:车用发动机气缸体类铸铁件在砂型平做平浇的生产条件下,对几种不同的浇注工艺的特点、工艺性进行了评述和对比,对各种浇注工艺的适宜性作了讨论。

关键词:气缸体;铸件;浇注工艺中图分类号:TG244+.2 文献标识码:A 文章编号:100028365(2001)0620025202The Pouring Process for Cylinder B lock C astings of Automobile E nginesL IU Wen2chuan,MA Quan(Foundry Department of Xinan Internal Combustion Engine Accessory Plant,Nanchong637000,China)Abstract:Evaluation and comparison of the characteristics among different pouring processes were made under the conditions of horizontal molding and pouring for cylinder block castings of automobile engines.The suitability of these pouring processes were analyzed and reviewed.K ey w ords:Cylinder block;Castings;Pouring process 车用发动机气缸体是典型的复杂薄壁铸件,不允许有气孔、夹砂、疏松、渗漏等缺陷,其铸造合格率通常仅有60%~70%,少数复杂气缸体或少数工厂的铸造合格率甚至更低。

对其铸造工艺历来是研究讨论的课题之一。

实践表明,气缸体类铸件在砂型生产条件下,铸造工艺中的核心问题是浇注系统设计。

气缸体的加工工艺

气缸体的加工工艺

气缸体的加工工艺一般包括下列步骤:

1. 材料准备:选择合适的材料,常用的材料包括铸铁、铝合金等。

2. 切削加工:根据设计要求,采用铣削、车削等方法对气缸体进行切削加工,修整其外形和尺寸。

3. 镗孔加工:对气缸体中的孔进行镗削加工,确保孔的尺寸和精度满足要求。

4. 研磨处理:利用研磨工具对气缸体进行研磨处理,提高其表面光滑度和尺寸精度。

5. 焊接:对于某些气缸体,根据需要进行焊接处理,以确保其结构的完整性和稳定性。

6. 表面处理:根据气缸体所需的功能和要求,进行表面处理,例如喷漆、涂层等。

7. 检验和调试:对加工完成的气缸体进行检验,包括尺寸、表面质量等方面,确保其质量和性能符合设计要求。

如有必要,进行调试和修整。

8. 组装:将加工完毕的气缸体与其他零部件进行组装,形成完整的机械装置。

在具体的气缸体加工工艺中,还会根据不同的需求和要求采用一些特殊的加工方法,如铸造、热处理等。

加工过程中还需注意工艺参数的优化,以提高加工质量和效率。

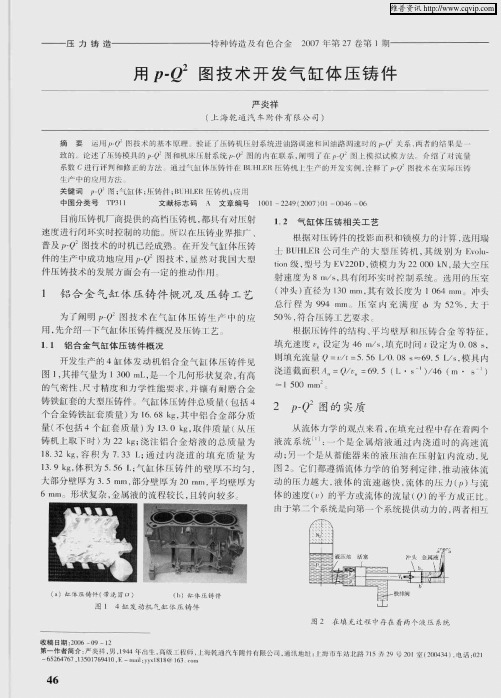

用P-Q 2图技术开发气缸体压铸件

则填 充流 量 (=ct 5 5 / . 8 , . = . 6L O 0 一6 . /. / 9 5b s 模具 内 浇道截 面积 4 =( : 9 5【 H ) 4 I -s 1 ) / 6 . L- / 6( l l

关键词

pp - : : ; 铸件 : H l压铸机 ; 气自 悼 叭 I i Et 应用 文献标志码 ^ 文章编号 10 24 t 0 7 0 一 0 6— 6 0 1— 29 0 1 I 0 4 0 2

中图分类 号 T 3 1 PI

日前压铸机 厂商提供 的高档 丌铸机 , i 郝具有对乐射 速度进千 闹环实 时控 制的功能 . 所以在 铸业界推广 、 j . 普 驶pQ - 图技术的刚机已经成熟 在_ 发气缸体压铸 J f 件的生产巾成功地应 f p 图技术 , 然对我 罔大型 1- 1 显

图 2 它们都遵循 流体力学的侑 努利 定律 . 动液体 流 推

大部分壁厚 为3 5[] 部分壁厚 为2 m, . '1 1 , l 1 0 m 乎均壁厚 为 6ri 形状 复杂, l li l 金属液的流程较 K. 日转M较多

动的压 力越 凡, 液体 的流速越快 . 流件l 压 力( ) 流 f _ 勺 ,与

开发 产的 4缸体发动 机锅台 食气缸悼压 铸件 }

图 1其排气 量为 】 0 I 足一个几何形状 复杂. 高 , 3 0m . , 有 的气密。 、 寸 发和力学性能要 求 , 性 尺 精 并镶有耐 瞒合 金 铸铁缸套的大 压铸件 气缸体压铸件总质量 ( 包括 4 个台金铸铁缸套质艟 ) I. 8k , 中锅 台金 分质 为 66 其 量( 不包括 4个缸 套质量 ) 1 g 取 件质 肇( 为 30k, 从压 铸机上取下时 ) 2 g 浇注 铝 台金熔液 的总质 量 为 为 2k ;

气缸体的生产工艺流程

气缸体的生产工艺流程气缸体的生产那可真是个挺有趣的事儿呢。

一、原材料准备。

咱得先说说这原材料。

一般来说呀,制造气缸体的材料那可得好好选。

通常会用铸铁或者铝合金呢。

就像铸铁吧,它很结实,能承受住发动机里面那些复杂的作用力。

铝合金呢,它比较轻,对于现在追求轻量化的汽车发动机来说,就特别合适。

在这个阶段呀,得保证原材料的质量,要是原材料就有问题,那后面可就麻烦啦。

比如说铸铁要是有杂质,那可能会影响到气缸体最后的强度呢。

这些原材料在进入生产线之前,都得经过严格的检测,就像给它们做个全身检查一样,看看是不是合格的“小选手”,能不能进入到下一个环节。

二、铸造。

铸造这个环节可太重要啦。

要是把气缸体的生产比作盖房子,那铸造就是打地基。

一般是用模具来铸造的。

先把原材料融化成液态,这时候就像魔法一样,坚硬的铁块或者铝块变成了流动的液体。

然后把这些液态的材料倒进模具里。

这模具的设计可讲究啦,要精确地做出气缸体的形状,包括那些气缸的孔洞、各种通道之类的。

在铸造的时候,温度的控制那是相当关键的。

如果温度太高或者太低,都可能会让铸造出来的气缸体有缺陷。

比如说温度太高了,可能会有气泡产生,就像你做蛋糕的时候,要是烤箱温度太高,蛋糕里就会有好多小气孔一样。

铸造好的气缸体从模具里拿出来的时候,就像是一个刚刚诞生的小生命,不过这个时候它还比较粗糙,还需要后面好多工序来把它变得完美呢。

三、机械加工。

机械加工就是给这个刚铸造好的“小毛坯”好好打扮一下。

这个过程里有好多步骤呢。

比如说要先把气缸体的表面给铣平。

就像给一块有点凹凸不平的木板,用刨子把它刨平一样。

然后就是钻孔啦,那些用来安装螺丝、连接其他部件的孔都得钻出来。

这钻孔可得特别精确,要是孔的位置偏了一点,那后面组装发动机的时候,零件就可能装不上去,就像你搭积木的时候,孔没对好,积木块就插不进去啦。

还有镗孔这个工序,这可是针对气缸的孔洞的。

要把气缸的内孔加工得特别光滑,这样活塞在里面运动的时候才会顺畅。

缸体铸造工艺设计论文

缸体铸造工艺设计论文缸体是内燃机最为重要的部件之一,其结构设计和制造工艺的优化直接关系到内燃机的性能和寿命。

缸体铸造作为一种传统的制造工艺,已经经历了几千年的发展和完善,但是仍然需要不断的优化和改进,以适应现代内燃机产品的高质量和高效率的要求。

本文主要从缸体铸造工艺设计的角度出发,探讨如何提高缸体铸造的质量和效率,以及如何减少制造成本和资源消耗。

一、缸体结构设计缸体的结构设计对于铸造工艺的设计至关重要。

一方面,缸体结构的合理设计可以降低铸造缺陷的发生率,减少机加工量和成本;另一方面,缸体结构的合理设计可以提高机器的性能和寿命,使其更加适用于不同的工作环境和条件。

在缸体结构的设计中,需要注意以下几点:1.缸体尺寸的确定:缸体的尺寸应该根据实际使用需求来确定,考虑到内径、外径、高度以及缸体连接部位的尺寸,以便于后续的铸造工艺和加工工艺。

2.壁厚的设计:壁厚的设计应该受到多方面的因素影响,比如缸体的使用场合、工作频率、负荷、材料和强度,必须达到保证缸体强度和耐用性的同时,还要最大限度地降低铸造过程中的缺陷率。

3.缸体水道设计:缸体内的水道设计不仅关系到冷却效果,还会对铸造工艺的设计产生影响,应该充分考虑制造和加工过程中的各个环节。

4.缸体支撑结构设计:缸体支撑结构的设计应该能够保证缸体和其他部件的固定,同时要满足工作条件下的稳定性和耐久性要求。

二、铸造工艺设计缸体铸造工艺包括模具设计、熔炼、浇注、冷却和分离等多个环节,每个环节都需要认真设计和控制,以确保缸体的质量和效率。

1.模具设计:模具设计是缸体铸造工艺中最重要的一环。

合理的模具设计可以帮助降低缸体展缩率不均匀的几率,减少缸体变形率,还可以提高缸体的浇注效率和精度。

2.熔炼工艺:铸造原料的熔炼工艺是铸造质量的关键环节。

这个环节主要包括熔炼原材料、测量温度、铸造各个环节的保温和炉热的控制。

3.浇注工艺:浇注工艺是决定缸体质量的关键环节之一。

合理的浇注工艺可以保证铸造温度充分,润滑剂使用合理,浇口设置合理,和排砂系统是否合理,等等,同时还要注意供给连续性和保证浇注质量。

精密微成型双缸电铸装备的研制

中 图分 类 号 :T 5 Q13 文 献标 识 码 :B 文 章编 号 :10 —38 (0 2 0 1 8 1 2 1 )2— 0 3 . 0 9—

De eo v l pm e t o e ii n M ir mo d n e t o o m i ui e twih Two Cy i e s n f Pr c so c o l i g El c r f r ng Eq pm n t l nd r

精 密微 成 型 双 缸 电铸 装备 的研 制

易甫清 ,郭钟 宁 ,王冠 ,刘 国跃

( 东工 业 大学机 电工程 学院 ,广 东广 州 50 0 ) 广 10 6

摘要 :随着 ME S ( M 微机 电制造系统 )技术 的发展和各种异 型 、复杂精 密微细零 件制造 的需 要 ,作为精密 加工制造技 术 的精密电铸技术越来越受到人们 的关 注。 由于电铸技术存在表面质量 缺陷多 、加工 效率低 的缺 点 ,使得 电铸 技术 的发展 受到严重阻碍 。设计 了机 电一体的电铸 成型装备 ,采用双缸结构 ,能够 成倍地提高 电铸加工效 率 ;两工作 阴极 分别采 用旋 转和双轴联动 的多路径移 动方式对铸液进行搅拌 ;采用 P C和 A D转换模块 ,可实时在线控制 温度和检测 p L / H值 ,能更 好 地改善 电铸成型质量 。

t r g p e iin ee t fr n e h oo y i a t ce r n r t n i n Ho e e ,b c u e o h e c t o l c oo mi g u i , r cso l er o mig t c n l g s t a td mo e a d mo e at t . n o r e o w v r e a s ft e d f i fe e t f r n i s r

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一箱两件气缸体的铸造工艺研究

发表日期:2008年2月27日【编辑录入:cuiqing】

【摘要】简述了YC4108气缸体的结构特点,及在相似生产条件下的国内工厂在1200×800×350/300砂箱内一箱一件的铸造工艺方案;评述了在作者所在工厂该气缸体在1200×800×300/300砂箱内一箱两件铸造工艺方案成功的一些铸造工艺要点j简单介绍了后者比前者所获得的良好技术经济效果。

【关键词】气缸体;一箱一件;一箱两件;铸造工艺

前言

YC4108气缸体是我厂2005年开发的一个新产品,即将成为我厂的主导产品之一,其毛坯件属于民用机械产品中最为复杂的薄壁铸铁件的典型代表。

众所周知,车用发动机气缸体类复杂薄壁铸铁件的铸造难度大,在一箱一件的生产方式下,国内众多工厂的铸造废品率均较高;在一箱两件的生产方式下,铸造难度系数更加复杂。

因而,在国内外生产这类复杂薄壁铸铁件的厂家采用一箱两件铸造工艺的较为少见;介绍其成功的铸造工艺的资料尤其鲜见。

鉴于此,笔者对我厂YC4108气缸体在x—SWZl280B砂型铸造线上成功试生产的铸造工艺作以简要总结,供同行参考。

l 气缸体的结构特点及一箱两件方案的确立

YC4108气缸体铸件的轮廓尺寸为575×387×328mm,主要壁厚为5mm,材质为HT250,重量125kg,属于较为典型的四缸湿式水道气缸体,如图1所示。

图 l YC4108气缸体一箱两件铸造工艺简图

图1所示的4108气缸体在华南某大型车用发动机生产厂也有生产(以下简称M厂),其铸造生产线与我厂相同,且在我厂x—SWZl280B 铸造线砂箱尺寸(内腔尺寸)1200×800×300/300 mm的基础上,在上二十世纪中期就投资百万余元将其上箱尺寸从300 mm加高到350 mm。

在此条件下,数年前,M厂仍将该气缸体确定为一箱一件的砂型铸造生产工艺方案,由此可见该气缸体铸造难度之一斑。

我厂在开发该铸件时,综合分析了其结构特点,结合我厂ZJ4100

气缸体一箱两件的成功铸造经验,大胆地采用了一箱两件的铸造工艺方案。

4108气缸体在我厂1200×800×300/300 mm内腔尺寸的砂箱中的较小吃砂量(最小处为45mm)及较小砂铁比等不利工艺参数的条件下,经过试生产获得了良好的技术经济效果,其成功的铸造工艺要点大致有以下一些方面。

2 砂芯结构的优化设计

在该气缸体铸造工艺上,砂芯结构的优化设计主要表现在砂芯加大芯头结构的合理应用及砂芯芯头定位结构的优化设计两个方面。

2.1 加大芯头

在该气缸体的铸造工艺设计中,广泛应用了我厂创新的铸件加大芯头工艺技术,其典型代表曲轴箱砂芯的加大芯头结构如图3所示。

1.飞边冒口2.顶盖砂芯(小芯头结构)

图2曲轴箱砂芯传统小芯头结构示意图

1.压边冒口2.加大芯头

图3曲轴箱砂芯的加大芯头结构示意图

图3所示的加大芯头结构,与图2所示的砂芯芯头沿铸件内腔轮廓延伸的传统小芯头结构(3—5)相比,其主要良性工艺要点有:其一,尽可能地减免了砂芯压垮砂型的客观不利因素,还可不再设置或很少设置防压环类增加铸造飞刺的不良工艺结构;其二,极利于铸件

型腔排气;其三,有利于浇注系统,尤其是冒口系统的优化设计。

2.2 砂芯定位结构的优化设计

整个气缸体砂芯定位结构的优化设计,既有砂芯与砂型的定位结构,又有砂芯与砂芯间的定位结构。

同时还包括砂芯在重要工装组芯平台(亦称组芯夹具)上的定位结构。

砂芯与砂型定位结构的合理确定技巧为:首先应将整个气缸体的主体砂芯在组合平台上组合为一个“整体”,在这个“整体砂芯”的三维立体的各维上简化选择一至二个定位面即可。

切忌过多的定位面相互干涉。

砂芯与砂芯的定位结构的优化设计原则为:除前述的加大芯头结构要点须应用外,还应注意定位面应优先选用平面定位结构,尽可能避免曲面定位结构;以及芯头定位结构在三维立体上,各维方向上也各用一个定位面即可。

砂芯在组芯平台上定位结构的合理确定技巧为:选用大尺寸的定位块及相应的砂芯结构,亦应在三维立体上各有一至二个定位面即可。

在此方面,国内外尚有为数众多的工厂存在较大的不足。

3 浇注系统的优化设计要点

该气缸体铸造工艺的设计要点,主要有以下几个方面:应用了我厂创新的铸件有效浇注时间计算公式和浇注系统最小截面积的计算公式,合理确定浇注系统各主要截面比等。

3.1铸件有效浇注时间的合理确定

采用公式合理确定了该气缸体的有效浇注时间为20~24s。

3.2铸件浇注系统最小截面积的合理确定

采用公式,合理确定了该气缸体铸件浇注系统最小截面积∑F 阻为24.91㎝2

3.3浇注系统各主元截面比的合理确定

该气缸体浇注系统各主元截面比的合理确定,是用内腔尺寸1200×800 x 300/300砂箱铸造一箱两件成功与否的关键工艺要素之一,即关系到在这样小的砂铁比和吃砂量的状况下,是否产生胀砂类铸造缺陷的关键要素。

我们对该气缸体浇注系统各主元的截面比确定为:∑F直:∑F横:∑F阻:∑F内为1.2:2:1:l。

生产实践表明,我厂在内腔尺寸1200×800×300/300的砂箱内铸造4108气缸体一箱两件获得了良好的工艺效果,基本上克服了胀砂(箱)缺陷。

其浇注系统的合理设计是一个重要的合理工艺要点。

4 冒口系统的合理设计

该气缸体冒口系统的合理设计主要是广泛地推广应用了压边冒口和缩颈冒口,以及合理确定冒口系统最小总排气面积。

4.1压边冒口的合理应用

压边冒口的形式早已有之,而如我厂将其较早地广泛用于气缸体类铸件上则仍较为鲜见。

而在4108气缸体的顶盖面上,将压边冒口设置在随铸件垂直方向的曲面上则又是我厂的创新应用。

我厂在该气

缸体单个铸件上压边冒口的应用数量为6个。

4.2缩颈冒口的合理应用

同压边冒口一样,缩颈冒口也早以有之,将其应用在铸造流水线上(气缸体类铸件)上至今也较为鲜见。

而在4108气缸体上将缩颈冒口应用于凸轮室砂芯的出砂孔处,亦是行业首创。

我厂在该气缸体单个铸件上缩颈冒口的应用数量为3个。

4.3冒口系统最小排气面积∑F排的确定

在我厂x—SWZ1280B这类中压微震造型方式下,气缸体铸件冒口系统最小总排气面积∑F排≥1.3∑F阻较为适宜。

由于在该气缸体上广泛合理地选用了大量的压边冒口和缩颈冒口,使该气缸体冒口系统的最小总排气面积达到了∑F捧>1.4∑F阻。

在该气缸体的∑F捧>1.4∑F阻的良好工艺状态下,我厂在该气缸体单个铸件上的总明冒口数量仅为9个,出气针数仅1个;而M 厂在该气缸上的明冒口数量(主要为飞边冒口和砂芯排气冒口)多达14个,出气针多达9个。

由此不难看出:我厂该气缸体的上砂型总共少了13个明冒口棒(洞)类工艺结构,从而可较好地改善上砂型的紧实(砂)效果及铸件的上表面质量,以及减少冒口清理工作量等。

不仅如此,由于前述的我厂在4108气缸体主要工艺方面的优化设计,基本上克服了气缸体类铸件在其它厂普遍存在的气孔类缺陷。

5 其它重要工艺要点

5.1型砂性能的合理确定

该气缸体在内腔尺寸1200×800×300/300的砂箱内一箱两件的铸造方案确立时,因其吃砂量小、砂铁比小等客观不足,预计最大的工艺难点是造型后垮箱现象及浇注时胀箱(胀砂)缺陷的产生。

在试生产该产品的第一炉次,出现了胀砂缺陷,而未出现垮箱现象;然而在第二、第三炉次出现了垮箱现象。

于是我厂采取了提高型砂湿强度等工艺措施,基本克服了垮箱现象的产生。

型砂的湿压强度达到0.18MPa以上时,便可较好地满足一箱两件生产的要求。

5.2压铁的合理应用

在试生产该产品的第一炉次出现胀砂缺陷后,我们在第二次及以后均合理地应用了压铁工艺:将200~250 kg重的成形压铁直接压在砂型上,便基本克服了该铸件的胀砂缺陷。

在1200×800 ×300/300的砂箱内铸造4108气缸体,其压铁的合理应用亦是关系到是否能成功地进行一箱两件生产的一个重要工艺措施。

M厂在历史、技术人员数量、设备等多种客观方面均强于我厂的情况下,只选用了一箱一件的生产方案,在很大程度上,未能较好应用压铁工艺是其重要原因之一。

6 结语

我厂在该气缸体一箱两件的铸造工艺方案上已取得了较大的成功。

但是,在试制过程中,也出现了模具方面的一些不足之处,如因凸轮室和水道砂芯(热芯盒)的变形,使该铸件相应两处壁厚变薄至3mm

左右,从而在试生产过程中出现了较多的冷隔、逗水、浇不足类铸造缺陷。

综上所述,生产实践证明我厂在1200×800×300/300的砂箱内一箱两件生产4108气缸体的铸造工艺方案已取得了成功。

相比传统的一箱一件铸造方案,其铸造生产成本可下降10—15%;按我厂预计年产3万台该气缸体计算,便可年降低生产成本300—450万元。