MAZAK-车床维修手册PPT课件

MAZAK-车床维修手册

汽车制造业

MAZAK车床广泛应用于 汽车零部件的加工和制 造,如发动机、底盘等。

机械制造业

MAZAK车床适用于各种 机械零件的加工,如轴

承、齿轮等。

航空航天业

由于MAZAK车床的高精 度和高稳定性,也被广 泛应用于航空航天领域

的零件加工。

其他领域

除上述领域外,MAZAK 车床还广泛应用于电子、 医疗器械、能源等领域。

丝杠精度调整

根据需要调整丝杠的精度,以确保加 工零件的位置精度。

传动皮带更换

定期更换传动皮带,确保进给系统的 稳定性。

润滑系统维修

油路清洁

定期清洗油路,确保润滑油流通顺畅。

油泵检查

检查油泵的工作状态,如发现异常应及时 修复或更换。

油位检查与补充

油质检测与更换

定期检查润滑油油位,如需补充应及时添 加。

MAZAK车床维修手册

目录 CONTENT

• MAZAK车床简介 • MAZAK车床维修基础知识 • MAZAK车床机械系统维修 • MAZAK车床电气系统维修 • MAZAK车床维修实例分析 • MAZAK车床维护与保养建议

01

MAZAK车床简介

MAZAK车床的历史与发展

1920年代初,日本开始 研制车床,MAZAK作为 早期的车床制造商之一, 开始涉足车床领域。

预防措施

定期对车床进行电气检查和维护,确保电气元件的稳定性和可靠性。

系统参数调整维修实例

故障现象

车床在加工过程中出现明显的误差,加工精度不达标。

故障原因

系统参数设置不正确或被修改。

维修方法

检查系统参数的设置情况,调整相关参数以恢复精度,确 保参数设置正确无误。

预防措施

马扎克8800-Ⅱ维修手册

维修说明书HORIZONTAL CENTER NEXUS8800-II说明书编号: H274MA0012C机械编号:12.20081目录前言.......................................................................................................1-1 1-11-21-3有关说明书一览..................................................................................................1-1页码说明.............................................................................................................1-1图表号码说明......................................................................................................1-12安全注意事项........................................................................................2-12-1 2-2 2-3 2-4 2-5 2-6 2-7 2-8 2-9 2-10 2-11 2-12 2-13规定....................................................................................................................2-1基本事项.............................................................................................................2-1作业人员的服装等有关身体安全的注意事项.......................................................2-2有关运转操作的注意事项....................................................................................2-2有关工件夹持及刀具配备的注意事项(加工中心用).........................................2-2有关维修作业的注意事项....................................................................................2-3有关机械周围的注意事项....................................................................................2-3有关排屑器的注意事项........................................................................................2-3有关安全装置的注意事项....................................................................................2-3关于NC所提供的条件........................................................................................2-4安全铭牌.............................................................................................................2-4安全装置的概要..................................................................................................2-7安全铭牌的位置..................................................................................................2-93本机概要...............................................................................................3-13-1 3-2机械概要.............................................................................................................3-1座标轴.................................................................................................................3-44-1 4-2 4-3一般事项.............................................................................................................4-1维护检查项目一览表...........................................................................................4-2每日的维护检查..................................................................................................4-44-3-1 4-3-2 4-3-3 4-3-4 4-3-5 4-3-6本机内.....................................................................................................................4-4机外.........................................................................................................................4-6油量确认.................................................................................................................4-6确认液压和气压.......................................................................................................4-6油的更换、补充供应...............................................................................................4-7本机周围.................................................................................................................4-84-4每周维护检查......................................................................................................4-9 4-4-1本机周围.................................................................................................................4-9 4-5每月维护检查....................................................................................................4-104-5-1 4-5-2油的更换、补充供应.............................................................................................4-10本机周围...............................................................................................................4-144-6每6个月的维护检查.........................................................................................4-164-6-1 4-6-2油的更换、补充供应.............................................................................................4-16本机周围...............................................................................................................4-194-7每一年的维护检查.............................................................................................4-314-7-1 4-7-2油的更换、补充供应.............................................................................................4-31本机周围...............................................................................................................4-334-8 4-9长时间停止运转之前的维护检查.......................................................................4-36长时间停止运转后重新开始运转时的维护检查..................................................4-375-1异常时的对应措施...............................................................................................5-25-1-1 5-1-2 5-1-3刀具触碰到工件等时...............................................................................................5-2发生无法特定原因的故障时.....................................................................................5-2图解维修画面的使用方法........................................................................................5-35-2主轴....................................................................................................................5-55-2-1 5-2-2故障检修.................................................................................................................5-5构成和概要..............................................................................................................5-65-3X轴、Y轴、Z轴................................................................................................5-75-3-1 5-3-2故障检修.................................................................................................................5-7构成和概要..............................................................................................................5-85-4ATC刀库............................................................................................................5-95-4-1 5-4-2故障检修.................................................................................................................5-9构成和概要............................................................................................................5-105-5工作台...............................................................................................................5-125-5-1 5-5-2故障检修...............................................................................................................5-12构成和概要............................................................................................................5-135-6托盘交换装置....................................................................................................5-145-6-1 5-6-2故障检修...............................................................................................................5-14构成和概要............................................................................................................5-155-7液压..................................................................................................................5-165-7-1 5-7-2 5-7-3故障检修...............................................................................................................5-16液压单元的维护.....................................................................................................5-16液压回路图............................................................................................................5-185-8气压..................................................................................................................5-215-8-1 5-8-2 5-8-3故障检修...............................................................................................................5-21气压单元的维护.....................................................................................................5-21气压回路图............................................................................................................5-245-9集中润滑...........................................................................................................5-285-9-1 5-9-2 5-9-3 5-9-4故障检修...............................................................................................................5-28集中润滑单元的维护.............................................................................................5-28直线导轨和滚珠丝杠的润滑...................................................................................5-28主轴轴承、工作台和刀库链条的润滑....................................................................5-295-10主轴冷却...........................................................................................................5-305-10-1 5-10-2 5-10-3故障检修...............................................................................................................5-30构成和概要............................................................................................................5-31冷却回路图............................................................................................................5-325-11切削水单元.......................................................................................................5-335-11-1 5-11-2 5-11-3故障检修...............................................................................................................5-33构成和概要............................................................................................................5-34切削水回路图........................................................................................................5-355-12护罩..................................................................................................................5-375-12-1 5-12-2 5-12-3故障检修...............................................................................................................5-37构成和概要............................................................................................................5-37导轨护盖的维护.....................................................................................................5-385-13NC单元和控制单元..........................................................................................5-425-13-1 5-13-2故障检修...............................................................................................................5-42热动继电器的重置.................................................................................................5-425-13-3 5-13-4接近传感器的更换步骤..........................................................................................5-43检查MR-J2伺服放大器电池报警..........................................................................5-445-14刀具长度测量单元(选项)..............................................................................5-465-14-1 5-14-2 5-14-3故障检修...............................................................................................................5-46刀具长度测量单元的结构......................................................................................5-46刀具长度测量单元的保养......................................................................................5-475-15其它..................................................................................................................5-48 5-15-1更换工作灯............................................................................................................5-48 6安装.......................................................................................................6-16-1 6-2安全注意事项......................................................................................................6-1安装准备.............................................................................................................6-16-2-1 6-2-2 6-2-3 6-2-4 6-2-5安装基准.................................................................................................................6-1外部电源要求事项...................................................................................................6-3外部气压供应源要求事项........................................................................................6-5搬入时的确认事项...................................................................................................6-6基础工程.................................................................................................................6-76-3安装....................................................................................................................6-86-3-1 6-3-2 6-3-3 6-3-4 6-3-5 6-3-6安装时的注意事项...................................................................................................6-8起吊.........................................................................................................................6-8质量一览表............................................................................................................6-10开箱、检查、清洗.................................................................................................6-10固定配件的安装位置.............................................................................................6-11安装步骤...............................................................................................................6-126-4同外部的连接....................................................................................................6-146-4-1 6-4-2 6-4-3外部电源的连接.....................................................................................................6-14接地.......................................................................................................................6-15外部气压供应源的连接..........................................................................................6-166-5试运转...............................................................................................................6-176-5-1 6-5-2 6-5-3 6-5-4 6-5-5运转前的机械检查.................................................................................................6-17打开电源之前的电气检查......................................................................................6-17 NC单元的参数设置值的确认................................................................................6-18手动运转的确认.....................................................................................................6-18跑合运转...............................................................................................................6-187附录.......................................................................................................7-1 7-1传感器、极限开关、注油部位一览表..................................................................7-17-1-1 7-1-1注油部位一览表.......................................................................................................7-1传感器、极限开关一览表........................................................................................7-27-2易损件一览表......................................................................................................7-4前言1 1 前言1-1 有关说明书一览本机有如下有关说明书:1-2 1-3页码说明1. 通常2-152. 发生附加页时3-16-1图表号码说明1. 图号码章内的页码章号码附加页2.Fig. 3-1 本机主要构成品(1/2)表号码Table 2-1 安全铭牌的记载内容本图构成张数(分母)及其连续号码(分子)图的标题章内的图号码章号码表的标题章内的表号码章号码说明书名称内容操作说明书操作、使用全般维修说明书检查、调整等维修全般程序设计说明书NC程序设计参数、报警、M代码一览表NC参数、NC报警、M代码详细说明刀具说明书刀柄和拉钉形状图零部件一览表机械构成零件一览电气图纸电气控制回路及构成零件特别规格的操作说明书操作、使用全般1前言- 备注-安全注意事项22 2-1 安全注意事项列出为安全使用机械必要的事项。

马扎克MAZAK说明书QTN全功能车床结构及选项介绍-精品文档

标准选项(5/11)

7. 卡爪自动开闭

4. 自动门

标准选项(3/11)

门自动开闭 适用场合:

在操作者装卸 较重的零件时,减 少麻烦,可提高效 率。 原理:气缸控制

标准选项(4/11)

5. 日历式电源自动接通+暖机运行

功能:操作者到达之前, 主轴自动开启,使得机床 进入热平衡状态,进而提 高加工精度。 自动暖机时,冷却液仍需 开启。

6. 电源自动关断

PARTS CODE No. 23378084371 23418041090 23208084890 23418041840 23418041130 43201948870 33178132490 33178132480 33178132471 33178132461 33178132451 33178132441 33178132431 43418041451 43418041461 43418041471 43208084810 43208084820 43208084830

d

STD. QTY.

4

1

2

4

Φ32

2

Φ25

2

Φ20

2

Φ16

Φ12

Φ10

Φ8

1

Φ32 Φ25 Φ20

工

刀塔分度

作

刀盘锁紧、松开

原

理

啮合牙盘的润滑

—

一

刀塔 200/250M

VDI 12D

工 作 原 理 二

—

工作原理—三

工作原理—四

驱动单元

尾座及顶尖

液压单元

LGMAZK车床编程手册(全)

上图所示键及开关功能描述如下:

1.电源打开按钮

2.电源关闭按钮

3.画面选择键切换画面时,使用此键。

4.菜单选择键切换画面所含菜单键时,使用此键。

5.菜单键与菜单显示区10个菜单相对应。

6.地址/数字键数据输入时,用以输入地址(英文字母)和数值数据的按键。

7.光标键用以在画面上调用光标,或移动画面上光标的按键。

7-2输入刀具序列数据……………………………………………………………………14

7-3输入刀具序列数据……………………………………………………………………15

8端面加工……………………………………………………………………………………17

8-1输入单元数据…………………………………………………………………………17

17单动单元……………………………………………………………………………………29

17尾座…………………………………………………………………………………………30

19结束单元……………………………………………………………………………………32

20交点自动计算功能…………………………………………………………………………33

22TPC数据设定…………………………………………………………………………………54

23相同刀具的优先加工功能……………………………………………………………………54

24典型例题……………………………………………………………………………………56

25练习题………………………………………………………………………………………62

13-2输入刀具序列数据…………………………………………………………………25

13-3输入刀具序列数据…………………………………………………………………26

普通车床的维修PPT演示文稿

2021/3/10

17

(1)分析各传动轴、传动件之问的传动关系;

(2)分析各传动轴、主轴及其有关零件的结构 形状,装配时的轴向位置、固定方式,所采用 的轴承结构、特点、受力情况;

(3)分析各典型机构的作用、工作原理、调整 方法和装配关系。

2021/3/10

3

I II III

2021/3/10

IV

V VI

4

1.卸荷式皮带装置

2021/3/10

7

当下端钢球与齿条轴2上的圆孤低凹赴a或c接 触时,制动带处于放松状态,制动器不起 作用,移动齿条轴2,使杠杆4下端与凸起 部分b相接触,杠杆绕杠杆支承轴逆时针摆 动,使制动带包紧制动轮,产生摩擦力矩, 使轴IV和主轴迅速停止转动。制动带拉紧 的程度可用调节螺钉5调节。

一般,当n=300r/min时,能在2~3转的时 间内制动,制动带的松紧程度合适。

2021/3/10

10

2021/3/10

图4 主轴制动、换向和操纵机构

11

2021/3/10

12

外摩擦片

内摩擦片

2021/3/10

13双联滑移齿轮、轴 III上的三联滑移齿轮的工作位置.可使轴III获 得6级转速。图5为六速操纵机构示意图。将 手柄9转动1转时,通过链条8使轴7上的曲柄5 和盘形凸轮6转1转。曲柄5上装有偏心销4, 其伸出端上的滚子嵌入拨叉3的长槽中。当曲 柄带着偏心销转动时,可带动拨叉3拨动三联 滑移齿轮2沿轴III左右移动,获得主、中、右 三个不同的工作位置。

2021/3/10

1

CA6140

主 轴 箱 左 视 图

2021/3/10

2

按传动顺序.沿轴线I-II-III(V)-Ⅵ取剖面并展开, 轴Ⅳ单独取制切面,则可绘出轴I-Ⅵ的装配图。 但展开以后,使某些原来相互啮合的传动副失 去了运动联系,所以应对照传动系统图来读展 开图。

马扎克车床维护保养

维修员

检查切屑液脏污程度视需更换

○

操作工

空气装置

清理过滤器滤芯视需更换

○

维修员

检查空气压力

○

操作工

控制盘

检查电气部件有无接触不良

○

维修员

清理控制盘内外风扇

○

维修员

清理过滤器污脏程度视需清理

○ቤተ መጻሕፍቲ ባይዱ

维修员

床体

用水平仪器检查调整水平精度

○

维修员

导轨护罩

检查刮板有无损坏变形

○

维修员

中心架

清理中心架滚轴和结合处的切屑

○

操作工

补充丝杠润滑脂

○

操作工

除去附着尾架周围钣金上的切屑

○

操作工

刀塔

确认切屑刀具和刀柄是否安装牢靠

○

操作工

检查附着在刀塔和切屑刀具上的切屑

○

操作工

确认并检查铣削轴皮带的张力

○

维修员

X轴Z轴

擦拭直线导轨端附着的润滑脂

○

操作工

检查X轴Z轴的反向间隙

○

维修员

润滑油润滑器

检查油位视需补充

○

操作工

检查漏油管道压扁

○

维修员

电池

电池装置的电池更换

○

维修员

○

维修员

确认中心架臂的动作是否圆滑

○

操作工

检查直线导轨补充润滑脂

○

维修员

检查管道处的刮板有无损坏变形

○

维修员

铣削刀柄

检查机床切削刀具和铣削刀柄的安装

○

操作工

检查附着在刀塔和铣削刀柄的切屑

○

操作工

检查切屑液是是否进入铣削刀柄的内部

马扎克MAZAK说明书维修保养培训-VCN

丝杠螺母安装面与 导轨安装面垂直度

副端丝杠座

正端丝杠座

2016/11/4

丝杠正负端跳动确认

31

丝杠预拉伸确认

丝杠高度与水平确认

售后服务科培训教室

3.进给轴

A线精度确认

主轴与工作台平行度测量

YZ垂直度

XZ垂直度

XY垂直度

轮表

工作台基准槽与X向平行

水平与扭曲

电子水平仪确认工作台面水平

2016/11/4

32

售后服务科培训教室

3.进给轴

行程开关更换后的确认

确认开关是否有效

X、Y行程确认

Z行程确认

确认栅格偏移量N11

2016/11/4

踏带确认

33

确认GRID

售后服务科培训教室

3.进给轴

典型问题

1.进给轴移动异音 a.滑动护板移动干涉或移动过程中滑道中有铁屑。 b.润滑不良:润滑管路破裂、润滑油质量存在问题。 c.丝杠轴承故障,注意保养…….定期清理,不能积屑或积水。

1.主轴

主轴典型装配工艺及精度检测

试运行

温升检测

联轴节内孔跳动

动平衡

动平衡数据显示

2016/11/4

12

售后服务科培训教室

1.主轴

主轴典型装配工艺及精度检测

油缸和主轴平面度

油缸和主轴垂直度

配键

主轴弹刀量确认

主轴锥孔跳动

主轴变位量

振动检测

2016/11/4

13

售后服务科培训教室

1.主轴

典型问题 1.机床长期使用后,拉刀杆叠簧疲劳变形,造成刀柄在主轴内有晃动,切削振刀,可更换 拉刀杆。 2.由于弹刀量不足或过大,造成刀具弹刀或拉刀不到位,调整弹刀量。 3.机床开机后,未暖机运行,直接高转速运行,造成主轴烧死,必须进行暖机运行。 4.主轴异音,共振、护罩产生声音,伺服电机和伺服放大器电流声。 5.主轴不能定向,主轴未锁紧。 6.主轴旋转,停止指令后不能立即停转,惯性旋转。主轴预紧套可能松动。需要更换主轴。 7.撞机后的精度检测,恢复。主轴锥孔精度修复。用砂纸将高点去除,利用检棒检测精度。

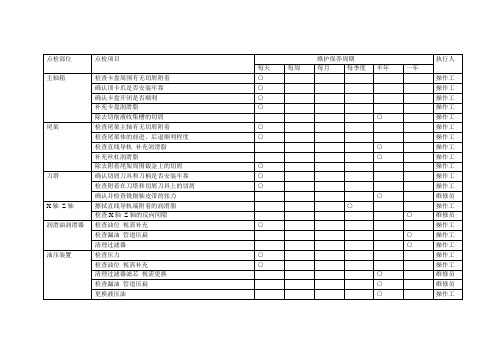

马扎克车床维护保养

操作工

补充丝杠润滑脂

○

操作工

除去附着尾架周围钣金上的切屑

○

操作工

刀塔

确认切屑刀具和刀柄是否安装牢靠

○

操作工

检查附着在刀塔和切屑刀具上的切屑

○

操作工

确认并检查铣削轴皮带轨端附着的润滑脂

○

操作工

检查X轴Z轴的反向间隙

○

维修员

润滑油润滑器

检查油位视需补充

○

操作工

检查漏油管道压扁

点检部位

点检项目

维护保养周期

执行人

每天

每周

每月

每季度

半年

一年

主轴箱

检查卡盘周围有无切屑附着

○

操作工

确认顶卡爪是否安装牢靠

○

操作工

确认卡盘开闭是否顺利

○

操作工

补充卡盘润滑脂

○

操作工

除去切削液收集槽的切屑

○

操作工

尾架

检查尾架主轴有无切屑附着

○

操作工

检查尾架体的前进,后退顺利程度

○

操作工

检查直线导轨补充润滑脂

○

操作工

清理过滤器

○

操作工

油压装置

检查压力

○

操作工

检查油位视需补充

○

操作工

清理过滤器滤芯视需更换

○

维修员

检查漏油管道压扁

○

维修员

更换液压油

○

操作工

主轴箱冷却器

检查冷却液位视需补充

○

操作工

清理散热器风扇

○

维修员

更换冷却液

○

操作工

检查过滤器视需清理

○

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB规

内径千分尺

轴承加热机

转子/钢套加热机

动平衡仪 2020/4/12

锁紧螺母

刚性测试

波形确认 8

试运转

售后服务科培训教室

2.5 主轴定子(箱体)和转子

一、箱体、转子和钢套热装

二、主轴箱内装配有线圈(定子),而主轴自身又是一个带有硅钢套的旋转体(转 子),这样就将主轴和电机合二为一。其优点有:1、电机发出的动力全部转换为用 以加工工件的动力。这种“零传动”结构避免了以前老式带轮传动和齿轮传动所带来 的摩擦热和能量损失及震动等等,从而大大提高了生产效率。2.结构紧凑,重量轻, 惯性小。振动小,噪声低、响应快。3.转速高,功率大。4、维修方便。

13

售后服务科培训教室

2.10 主轴冷却方式

QTN100/150

QTN200/250/200M /250M

2020/4/12

14

售后服务科培训教室

2.11 油缸卡盘安装及拆卸

2020/4/12

15

售后服务科培训教室

装配完成后的跳动检测,要求0.01MM以内

拆解原因:

1

1.更换卡盘2.卡盘或油缸损坏(撞

用千分表进行主轴前端锥面测量,要求在;0.003mm以

内,检测位置如箭头所示。

用千分表进行主轴前端平面测量,要求在;0.003mm 以内,检测位置如箭头所示。

单元组装完成后主轴连接盘精度检测

组装完成后进行主

轴连接盘精度 检测,要求: 端面跳动0.01mm

主轴箱翻转过来后,进行同轴度的测量要求为0.04mm以内。

3.6 刀塔典型易损零件

切削水块和铜活塞结构及 引起的故障

2020/4/12

24

售后服务科培训教室

分度盘A、B、C(鼠牙盘)

A

B

C

2020/4/12

25

售后服务科培训教室

3.7 刀塔卡紧放松原理

2020/4/12

26

售后服务科培训教室

3.8 刀塔冷却液工作原理

2020/4/12

27

售后服务科培训教室

3.9 刀塔日常保养

1.刀座、刀具正确安装。刀座均匀分布。 2.每天定时清理刀塔上的切屑。 3.潮湿地区要防止刀塔生锈。

2020/4/12

28

售后服务科培训教室

4.1 X轴进给轴

2020/4/12

29

售后服务科培训教室

4.1 X轴进给轴

2020/4/12

30

售后服务科培训教室

4.2 X、Z轴进给轴装配

Maintenance training for lathe

单击此处编l辑at母h版e 副标题样式

主要内容:

一、车床整体结构 二、主轴单元 三、刀塔单元 四、进给轴相关 五、尾座单元 六、其他重点维护保养

2020/4/12

2

售后服务科培训教室

1.1机床布局图

2020/4/12

3

售后服务科培训教室

2020/4/12

10

售后服务科培训教室

2.7 主轴制造过程精度控制

QTN200主轴动平衡后垂直度检测

装入主轴后的锥面,端面跳动

动平衡完成后将主轴对前套垂直度进行再次检 测:要求为0.01mm以内,并且再次检测主轴 整体垂直度为:要求0.005mm以内。

主轴转子单元装入箱体,后套未装入前 的精度确认(垂直度,同轴度)

1.2 机床主要构成部分

2020/4/12

4

售后服务科培训教室

2.1 主轴外部和内部构成

2020/4/12

5

售后服务科培训教室

2.2 主轴内部结构平面图

主轴结构

2020/4/12

6

售后服务科培训教室

2.3 主轴内部结构立体图

2020/4/12

7

售后服务科培训教室

2.4 主轴装配相关

主轴装配用仪器

6 注油孔

7 过滤器

8 液位计

9 油箱

10 散热器

注意:移机或重新接电后相序确认

2020/4/12

33

33

客户培训

6.2 液压单元清理维护方法

2020/4/12

维护要求:1、6个月更换一次液压油; 2、同时清理过滤器。

34

34

客户培训

6.3 气动单元-空气过滤器

功能:去除水份和杂质 压力范围:0.5-0.99MPa

2020/4/12

35

35

客户培训

6.4 空气过滤器的清理维护

更换滤芯 更换滤芯之前,关断机床电源,断开外部气源。否则, 将造成严重的人身伤害。 滤芯为消耗件。每年至少更换一次。 (1) 关断主电源开关。 (2) 断开外部气源。 (3) 拆下排水管。 (4) 逆时针旋转过滤器外壳,将其取下。 (5) 取出内六角螺钉和隔板。滤芯即被取出。 (6) 更换滤芯。 (7) 按照与拆卸相反的顺序将零件再次安装好。

也要进行垂直度的测量要求为0.04mm以内。

2020/4/12

11

PLG 与测速盘之间 的调整间隙要求为: 0.15MM

售后服务科培训教室

2.8 主轴维修相关

主轴备件更换

2020/4/12

PLG测速盘 的维护保养

12

售后服务科培训教室

2.9 主轴润滑

主轴润滑采用脂润滑,一次定量填充,终生使用。

2020/4/12

丝杠预拉伸确认

丝杠正负端跳动确认 正端丝杠座

丝杠高度与水平确认

2020/4/12

31

售后服务科培训教室

5. 尾座及顶尖

2020/4/12

32

售后服务科培训教室

6. 重点维护与保养

6.1 QTN用液压站结构

No .

名称

1 单向阀

2泵

3 橡胶防震垫

4 压力开关(CE)

压力表(JPN)

5 压力表 (YMC/CE)

机、油缸老化)出现工件无法完全 卡紧3.选项改造(气检装置)

2

卡盘拆卸示意图

2020/4/12

16

售后服务科培训教室

2.13 卡盘日常维护保养

卡盘每天添加润滑脂

油缸保养 定期清理油缸后部切屑、油污

2020/4/12

17

售后服务科培训教室

3.1 刀塔结构

中心高

2020/4/12

18

售后服务科培训教室

3.2 刀塔单元内部结构

2020/4/12

19

售后服务科培训教室

3.3 带铣削中心的刀塔结构

2020/4/12

20

售后服务科培训教室

2020/4/12

21

售后服务科培训教室

3.4 动力铣头

2020/4/12

22

售后服务科培训教室

3.5 动力铣头工作原理

2020/4/12

中心高

23

售后服务科培训教室

2020/4/12

9

售后服务科培训教室

2.6 主轴装配

一、轴承选配与预压 1.轴承选配 根据轴承厂家提供的轴承数据,以及测量安装部位的外径或内径值,选配合适的轴承。

2.轴承外预压量测量 测量轴承累计高度及轴承座高度,根据固定的预压量,换算端盖端盖配磨量。

3.轴承内圈预压量(主轴锥面) 利用GB规,根据主轴锥度,将直径测量值换算成轴向预压量,配磨轴环。