生产三不原则,生产过程不良品控制

生产三不原则-生产过程不良品控制

生产班组——装配

目录

➢1.不良品的产生 ➢2.造成不良品因素 ➢3.避免生产不良品方法 ➢4.本区域不良品分析 ➢5.故事分享

第2页

不良品的产生

有生产就有不良品的产生

2013年4月度临港装不位位、漏

装统计 漏装位统计

5 单位:件

4

前保 后保

3

2012来自011

0

0

0

装配不到位统计

把好的经验做好培训,让大家共享,培训好了, 可以少犯错误,少走弯路,大家都会向同一个 方向,也是正确的方向使力,这样的团队或公 司会战无不胜的。

2.制度就是要无条件执行的。

因为制度是经验的总结。不遵守制度是要 犯错误或受惩罚的。

经验分享 经验固化

共享

金子与石子 一个人整天抱怨生活对他不公平,抱怨自己的才能不被人欣赏,终于这

1月

2月

3月

4月

5 单位:件

4

1

前保 后保

3

1

1

2

3

1

2

2

1

0

0

1月

2月

3月

4月

2013年4月度临港报废统计

单位:件

20 19

报废缺陷明细

18

16

15 15

14

12

11

10

8

6

5

4

333

2

1111111

0

划 伤

断 裂

碰 伤

卡 脚 断 裂

修 边 过 头 变 形 缺 料 色 差 滴 液

冲 孔 开 裂

冲 孔 变 形

件事让上帝知道了。上帝来到这个人的身边,捡起地上的一颗石子扔到了石 堆里,说:假如石子就是你,把自己找出来。那人找了好久也没找到,上帝 又往石堆里扔了块金子,说:假如金子就是你,把自己找出来。结果当然是 那人一眼就认出了代表自己的金子。

质量三检三不原则

前言三检制度,即为三级检验制度。

为保证产品质量,一般运用自检互检(一级)、班级检验(二级)、专职检验(三级)而最终确定。

因产品生产过程的不同,在不同行业有不同的说法与含义。

三检制度和三不原则是品质理念中最基本的内容,在平时的品质管理活动中一定要渗透到最基层员工!1三不原则不接受不良品,不制造不良品,不流出不良品基本要求为:一、不接受不合格品不接受不合格品是指员工在生产加工之前,先对前传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。

前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费。

二、不制造不合格品不制造不合格品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量。

对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随野鸟留意,避免或及早发现异常的发生,减少产生不合格品的概率。

准备充分并在过程中得到确认是不制造不合格的关键。

只有不产生不良品,才能使得不流出和不接受不良品变为可能。

三、不流出不合格品不流出不合格品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。

本道工序应保证传递的是合格产品,会被下道工序或“客户”拒收。

1、三不原则的实施要点一、谁制造谁负责一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。

每个人的质量责任从接受上道工序合格产品开始,规范作业确保本道工序的产品质量符合要求是员工最大的任务。

一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必须立即停止生产,调查原因,采取对策对产品的质量负责到底。

二、谁制造谁检查产品的生产者,同时出是产品的检查者,产品的检查只是生产过程的一个环节。

通过检查,确认生产合格,才能确保合格产品流入下道工序。

通过自身检查,作业者对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升加工水平,提高产品质量。

质量“三不”原则

质量管理质量管理(quality management)是指确定质量方针、目标和职责,并通过质量体系中的质量策划、质量控制、质量保证和质量改进来使其实现的所有管理职能的全部活动。

三不原则不接受不合格品是指员工在生产加工之前,先对前传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。

前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费。

一不接受不合格品不制造不合格品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量。

对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随野鸟留意,避免或及早发现异常的发生,减少产生不合格品的概率。

准备充分并在过程中得到确认是不制造不合格的关键。

只有不产生不良品,才能使得不流出和不接受不良品变为可能。

二不制造不合格品不流出不合格品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。

本道工序应保证传递的是合格产品,会被下道工序或“客户”拒收。

三不传递不合格品三不原则实施要点一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。

每个人的质量责任从接受上道工序合格产品开始,规范作业确保本道工序的产品质量符合要求是员工最大的任务。

一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必须立即停止生产,调查原因,采取对策对产品的质量负责到底。

一谁制造谁负责产品的生产者,同时出是产品的检查者,产品的检查只是生产过程的一个环节。

通过检查,确认生产合格,才能确保合格产品流入下道工序。

通过自身检查,作业者对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升加工水平,提高产品质量。

二谁制造谁检查产品从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步骤,作业细节进行规范化、标准化,并使其不断完善。

生产过程中质量管理的三不原则

生产过程中质量管理的三不原则质量管理是生产过程中至关重要的一环,它关乎企业的竞争力、品牌形象以及消费者满意度。

为了保证产品的质量达到标准要求,我们需要遵循质量管理的三不原则:不产生不良品、不接收不良品、不传递不良品。

本文将对这三个原则进行详细的阐述,并探讨如何在生产过程中应用质量管理的方法。

1. 不产生不良品不产生不良品是质量管理的第一原则,意味着我们需要从源头上控制产品的质量。

具体来说,不产生不良品的关键在于以下几个方面:(1) 设计优质产品产品设计是决定产品质量的关键因素,因此我们需要确保产品的设计过程具有高度的质量意识。

在设计产品时,需要考虑产品的功能性、可靠性、安全性等方面的要求。

同时,合理的设计可以降低生产过程中的成本和风险,从而提高产品的质量。

(2) 优化生产工艺生产工艺是决定产品质量的重要因素之一。

通过优化生产工艺,可以提高生产效率、减少生产过程中的错误和缺陷,从而降低不良品的产生率。

在优化生产工艺中,我们可以采用先进的设备和技术,引入自动化生产线,实施精益生产等方法。

(3) 建立质量控制系统建立质量控制系统可以帮助我们及时发现和纠正生产过程中的问题,从而确保产品的质量。

质量控制系统包括质量检验、质量管理、质量反馈等环节。

通过质量控制系统,我们可以及时发现产品的不合格部分,防止不良品进入市场。

2. 不接收不良品不接收不良品是质量管理的第二原则,意味着我们需要在产品投放市场之前对其进行严格的质量检验。

具体来说,不接收不良品的关键在于以下几个方面:(1) 建立供应商质量管理系统供应商是产品质量的重要源头,建立供应商质量管理系统可以帮助我们有效控制供应商的质量。

在建立供应商质量管理系统时,我们需要制定供应商评估标准、建立供应商合作协议,并对供应商进行定期的质量评估和监督。

(2) 进行入厂质检入厂质检是确保产品质量的重要环节之一。

通过对原材料和零部件的质量进行检验,我们可以及时发现不良品,并防止其进入生产流程。

三不五检原则

三不、五检原则整个生产过程中所有操作者、班组长、架模工、检验人员都必须按照三不五检原则执行,必须确保产品从开始生产到结束的整个过程有效、可控。

三不、五检原则:即“不生产不良品、不传递不良品、不接受不良品;生产前做好自检、互检、首检、巡检、末检”一、“三不原则”1、不生产不良品:指操作者、架模工在发现产品存在质量问,或者明知模具工装不能产出合格品时仍继续生产。

生产过程中任何一道工序操作工人、架模工、检验人员都应该确认零件合格、有效之后才开始生产,从源头控制不良品出现。

2、不传递不良品:指操作者、架模工明知道该道工序生产出来的产品由缺陷、不合格,仍流转到下工序,而且没有告知给下工序操作者、检验人员。

所以生产过程中,发现问题产品应该及时隔离、按照《不合格品处理流程》进行处理。

3、不接受不良品:指操作者、架模、班长知道该产品存在缺陷、不合格,仍然接收,继续生产。

所以生产过程中,操作者在接收产品之前,应该做到认真相互检查、确认、交检合格之后才能接收该产品,才能开始下道工序生产。

二、“五检原则”1、自检:指操作者、架模工在架好模具工装后,开始生产的、货生产过程中的产品,自己应该认真检查零件外观、尺寸等是否存在缺陷、是否合格,自己确认合格之后才交到检验人员确认。

2、互检:指在生产开始、或生产过程中、或接到上道工序产品时,操作者对产品进行自检,自己不能确定的情况下可以向其他员工、架模工、班组长寻求帮组检查。

3、首检:指操作者、架模工在模具工装安装好后、或者更换工装、或者每班开始时,生产出来的3~5件产品必须交到检验人员进行外观尺寸检查,并记录签字。

只有首检检验人员确认合格之后,才可正式开始生产。

4、巡检:指检验人员、班组长在生产过程中对正在生产的产品进行随机抽取,检验外观尺寸,确保生产过程模具工装继续有效、合格。

所以自由加强巡检力度、频次才能更好的监控生产过程及时发现控制产品状态。

5、末检:指操作者生产结束、或者该班结束,最后生产的3~5件交检验人员、班组长进行外观尺寸检查。

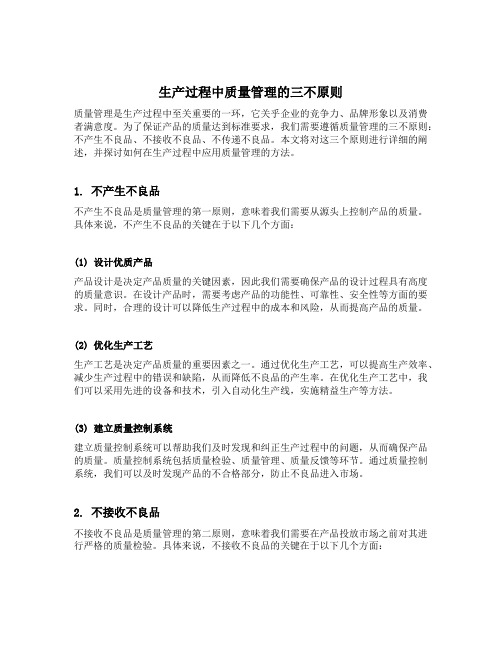

质量管理三不原则及实施要点

质量管理三不原则及实施要点▌什么是三不原则?1。

不接受不合格品不接受不合格品是指员工在生产加工之前,先对前传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。

前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费.2。

不制造不合格品不制造不合格品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量。

对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随野鸟留意,避免或及早发现异常的发生,减少产生不合格品的概率。

准备充分并在过程中得到确认是不制造不合格的关键。

只有不产生不良品,才能使得不流出和不接受不良品变为可能。

3。

不流出不合格品不流出不合格品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。

本道工序应保证传递的是合格产品,会被下道工序或“客户"拒收.▌三不原则的实施要点1。

谁制造谁负责一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。

每个人的质量责任从接受上道工序合格产品开始,规范作业确保本道工序的产品质量符合要求是员工最大的任务。

一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必须立即停止生产,调查原因,采取对策对产品的质量负责到底。

2. 谁制造谁检查产品的生产者,同时出是产品的检查者,产品的检查只是生产过程的一个环节。

通过检查,确认生产合格,才能确保合格产品流入下道工序。

通过自身检查,作业者对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升加工水平,提高产品质量。

3. 作业标准化产品从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步骤,作业细节进行规范化、标准化,并使其不断完善。

每一个员工也必须严格执行标准化作业。

标准化是该工序最佳的作业方法,是保证产品质量一致性的唯一途径,否则制造一大堆不良品却找不到不良的根本原因,这个时候“三不原则”只能制造混乱,而不是品质。

质量管理三不原则及实施要点

质量管理三不原则及实施要点▌什么是三不原则?1. 不接受不合格品不接受不合格品是指员工在生产加工之前,先对前传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。

前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费。

2. 不制造不合格品不制造不合格品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量。

对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随野鸟留意,避免或及早发现异常的发生,减少产生不合格品的概率。

准备充分并在过程中得到确认是不制造不合格的关键。

只有不产生不良品,才能使得不流出和不接受不良品变为可能。

3. 不流出不合格品不流出不合格品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。

本道工序应保证传递的是合格产品,会被下道工序或“客户”拒收。

▌三不原则的实施要点1. 谁制造谁负责一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。

每个人的质量责任从接受上道工序合格产品开始,规范作业确保本道工序的产品质量符合要求是员工最大的任务。

一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必须立即停止生产,调查原因,采取对策对产品的质量负责到底。

2. 谁制造谁检查产品的生产者,同时出是产品的检查者,产品的检查只是生产过程的一个环节。

通过检查,确认生产合格,才能确保合格产品流入下道工序。

通过自身检查,作业者对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升加工水平,提高产品质量。

3. 作业标准化产品从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步骤,作业细节进行规范化、标准化,并使其不断完善。

每一个员工也必须严格执行标准化作业。

标准化是该工序最佳的作业方法,是保证产品质量一致性的唯一途径,否则制造一大堆不良品却找不到不良的根本原因,这个时候“三不原则”只能制造混乱,而不是品质。

品质管理:三不原则知识简介

品质管理:三不原则知识简介一、三不原则的基本做法1、不接受不合格品不接受不合格品是指员工在生产加工之前,先对前工序传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。

前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费。

2、不制造不合格品不制造不合格品是指接受前工序的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量,不制造不合格的产品。

对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随野鸟留意,避免或及早发现异常的发生,减少产生不合格品的概率。

准备充分并在过程中得到确认是不制造不合格的关键。

只有不产生不良品,才能使得不流出和不接受不良品变为可能。

不让前工序流传下来的合格品在本工序被加工成不合格品。

3、不流出不合格品不流出不合格品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。

本道工序应保证传递给下工序的是合格产品,不合格产品会被下道工序或“客户”拒收。

二、三不原则的实施要点1、谁制造谁负责一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。

每个人的质量责任从接受上道工序合格产品开始,规范作业确保本道工序的产品质量符合要求是员工最大的任务。

一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必须立即停止生产,调查原因,采取对策对产品的质量负责到底。

2、谁制造谁检查产品的生产者,同时出是产品的检查者,产品的检查只是生产过程的一个环节。

通过检查,确认生产合格,才能确保合格产品流入下道工序。

通过自身检查,作业者对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升加工水平,提高产品质量。

3、作业标准化产品从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步骤,作业细节进行规范化、标准化,并使其不断完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page ▪ 1

生产班组——装配

目录

➢1.不良品的产生 ➢2.造成不良品因素 ➢3.避免生产不良品方法 ➢4.本区域不良品分析 ➢5.故事分享

Page ▪ 2

第2页

不良品的产生

有生产就有不良品的产生

Page ▪ 3

2013年4月度临港装不位位、漏装统计

漏装位统计

5 单位:件

4

前保 后保

3

2

0

1

2

0

1

1

0

0

0

1月

2月

3月

4月

Page ▪ 4

装配不到位统计

5 单位:件

4

1

3

2

3

1

1

0

0

1月

2月

前保 后保

1

1

2

2

3月

4月

2013年4月度临港报废统计

单位:件

20 19

报废缺陷明细

18

16

15 15

14

12

11

10

8

6

5

4

333

2

1111111

0

划 伤

断裂

碰 伤

卡 脚 断 裂

启示:是做石子还是做金子,选择权在自己手中。每个人都要正确熟 悉自身,在石子堆里,金子很轻易被发现,要让别人发现自己,就要 努力把自己变成金子。

Page ▪ 17

共享

1.提高质量,总是有方法! 2.许多人做事时常有“差不多”的心态 3. 换一个角度想问题. 4.品质没有折扣。

Page ▪ 15

共享

1.培训的重要性.

把好的经验做好培训,让大家共享,培训好了, 可以少犯错误,少走弯路,大家都会向同一个 方向,也是正确的方向使力,这样的团队或公 司会战无不胜的。

1:来料蒙皮装 配孔有飞边, 装配时产生装 配不到位。 2:来料尺寸不 相符造成装配 不良。 3:清洗盖板来 料变形造成装 配不良。

1:密封条在凹模 胎具上装配时不 能看到装配的状 态。 2:反射片在凹模 装配时须在胎具 下操作。 3:预装配光亮格 栅总成时从上面 开始装配容易不 到位。

1:焊机间的距 离太小,拿取 产品时容易划 伤。 2:产品须人工 翻箱搬运至二 楼,搬运过程 容易造成产品 碰划伤。

修 边 过 头 变 形 缺 料 色 差 滴 液

冲 孔 开 裂

冲 孔 变 形

表 面 烤 焦 开 裂 缩 瘪

油 漆 脱 落

Page ▪ 5

第5页

不良品分类

不良品

不可控

突发情况

Page ▪ 6

可控

可预见的 可改进的

产生不良品原因分析

设备问题

来料问题

方法问题

环境问题

1:冲机拿取产 品时容易碰到 冲刀造成产品 碰伤。 2:胎具上胎布 破损造成产品 划伤。 3:料架破损拿 放产品时造成 产品碰、划伤

Page ▪ 7

产生不良品因素分析

人

人的因素才是造成不良品的最大因素

Page ▪ 8

新员工

不熟悉装配工序及标准,未完全培训 上岗

未按区域 作业过程中未装配过多成放置在装配 规范操作 台、胎具上或料架内

未按标准化 作业过程中没有按照要求进行作业、 作业操作 检验、确认

检验意识

质量是检验的事,反正有他们在后面 ,就算是有不良品检验也能检的出来

2.制度就是要无条件执行的。

因为制度是经验的总结。不遵守制度是要 犯错误或受惩罚的。

经验分享 经验固化

Page ▪ 16

共享

金子与石子 一个人整天抱怨生活对他不公平,抱怨自己的才能不被人欣赏,

终于这件事让上帝知道了。上帝来到这个人的身边,捡起地上的一颗 石子扔到了石堆里,说:假如石子就是你,把自己找出来。那人找了 好久也没找到,上帝又往石堆里扔了块金子,说:假如金子就是你, 把自己找出来。结果当然是那人一眼就认出了代表自己的金子。

变化点是否在控制范围

3:自检确认 来料检查

本岗作业是否合格

4:互检互检 是否按标准化作业操作 上道工序作业是否合格

Page ▪ 12

解决方法

及时反馈

隔离使用

立刻改进

现场排查

Page ▪ 13

跟踪确认

临港质量目标

Page ▪ 14

➢总合格率>99.9% ➢一次合格率>99% ➢报废率<0.1% ➢错漏装=0 ➢装配不到位=0

质量方针

质量是检验的事情 质量是生产出来的

Page ▪ 9

质量方针

三不原则

不制造不良品 不接受不良品 不传递不良品

Page ▪ 10

控制不良品方法——检

点检

巡检

自检

互检

Page ▪ 11

人人都是 检验员

控制不良品方法——检

检什么?

1:点检发现 设备、工具是否正常 设备、胎具保护措施有无坏损

2:巡检发现 工艺参数是否正常