混砂工艺和技术指导

《干混砂浆生产工艺与应用技术规范》正式发布

[】Z N B C I P A C ,ta.eiu lrcuep e- 6 HA G B, IANC N,E R E C Je 1 R s a atr mp r d f t so o a- dhg -t n hcnrt ujc lvt mpr— i f r la ih s e g o ceesbetoeeae t ea e nm n r t t de

[2K LF C E E G, A L .ih tmprtr eaiu fHP 1] A IA P, H N G L E CH -e eauebhvo r C g o

wi o y r p l n b r r m p l o mi m s e r JC m n ad t p l p o t e ] e e t n h i l ng n r u [.

4 结 论

( ) HP 1HF C混凝 土比 NC混凝土具有更好 的抗 高温性能 。

A vn e e n ae t i s 19 ,( — ) 17 13 d acdC met sdMae a ,9 6 3 3 4 :0 — 2 . B r l

[ HA C R N .ei fm ca i l rp re fH C a 5 ]P N LT, A I O N JR ve o ehnc oetso S t w ap i

【5J i y ,hn in .f cso y r ie nHg e o ac 1]uL —a Z agX og f t fH b dFbro ihP r r n e n Ee i fm

C n rt Po e isu drHg e p rtr[]ora o O G Iu ocee rpre n e ihT m eaueJ. unl f N J — t J T

混砂工艺

2.4混砂完毕后,由责任人填写混砂记录

设计

工艺

审核

批准

日期

共2页第2页

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.

Nur für den persönlichen für Studien, Foren verwendet werden.

Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.

толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.

公司名称

青岛海瑞特机械有限公司

混砂工艺

产品名称

For personal use only in study and research; not for commercial use

产品材质

文件编号

公司部门

产品图号

1检查混砂机运转状况

1.1润滑,定时检查变速箱润滑油的数量,是否有漏油现象,以及齿轮的磨损情况

先启动混砂机,加入旧砂,再加新砂,干混3-4分钟,加入煤粉和膨润土,干混3-4分钟,然后加水,湿混4-6分钟,出砂过筛,过筛后的面砂,不允许有大的颗粒状集结;将过筛后的面砂置于砂斗中,用湿麻布盖好,尤其是夏天;注意事项,不能加好新砂、旧砂后再启动混砂机,防止烧毁混砂机电机

采用混合砂配置混凝土施工工法(2)

采用混合砂配置混凝土施工工法采用混合砂配置混凝土施工工法一、前言:混凝土作为建筑材料中常用的一种,广泛应用于房屋、桥梁、道路等项目中。

为了提高混凝土的强度和耐久性,大量的研究和实践表明混凝土中砂料的选择和配比对混凝土的性能起着至关重要的作用。

本文将详细介绍采用混合砂配置混凝土施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施以及经济技术分析,并提供一个工程实例,为读者进一步了解该工法提供参考。

二、工法特点:采用混合砂配置混凝土施工工法的主要特点是通过选择具有不同粒径和形状的砂料,并合理配比,从而改善混凝土的力学性能和耐久性能。

具体特点如下:1. 提高混凝土的强度和密实性,增加其抗压、抗拉强度和耐久性能。

2. 通过选择砂料,优化混凝土的内部结构,提高其抗渗性和抗裂性能。

3. 增加混凝土的流动性和可塑性,提高施工的灵活性和施工效率。

4. 减少混凝土的收缩性和蠕变性,减轻混凝土的应力集中和变形。

三、适应范围:采用混合砂配置混凝土的施工工法适用于各类建筑物、桥梁、道路等工程项目。

特别适用于需求较高强度和耐久性能的工程,如高层建筑、重要设施、海洋结构等。

四、工艺原理:采用混合砂配置混凝土的工艺原理主要包括施工工法与实际工程之间的联系和采取的技术措施。

具体分析和解释如下:1. 根据实际工程要求确定砂料的粒径和种类,合理配比砂料的比例。

2. 根据具体工程的要求,确定混凝土的配合比,包括水灰比、砂-石比等参数。

3. 采用适当的超塑化剂和外加剂,调整混凝土的流动性和可塑性。

4. 在施工过程中控制混凝土的浇筑速度和压实程度,确保混凝土的均匀性和紧密性。

五、施工工艺:采用混合砂配置混凝土的施工工艺包括混凝土配合比的确定、原材料的加工和调配、施工过程的控制等。

具体描述如下:1. 混凝土配合比的确定:根据实际工程的要求和砂料的特点,确定混凝土的配合比,包括水灰比、砂-石比等。

2. 原材料的加工和调配:按照配合比,将水泥、砂料、骨料等原材料进行加工和调配,确保各种原材料的比例和性能。

干混砂浆施工工法

干混砂浆施工工法干混砂浆施工工法一、前言干混砂浆施工工法是一种在建筑施工中常用的砂浆施工方法,通过将砂、水泥和其他添加剂进行预先混合,形成干粉状的砂浆,然后在施工现场添加适量的水进行搅拌,最终得到可用于施工的砂浆材料。

本文将对干混砂浆施工工法进行详细的介绍和分析。

二、工法特点1. 高效性:干混砂浆施工工法能够提高施工效率,减少施工时间。

2. 环保性:采用干混砂浆施工工法能够减少粉尘排放,对环境影响较小。

3. 质量稳定性:由于干混砂浆是通过工厂预先配制而成的,可以保证砂浆的质量稳定性和均匀性。

4. 施工方便性:干混砂浆施工工法操作简单,不需要专业技能的人员即可进行施工。

5. 耐久性:由于预先配制的砂浆材料中添加了一定的添加剂,使得砂浆具有良好的耐久性。

三、适应范围干混砂浆施工工法适用于墙体、地面、地下室、泳池、卫生间、厨房等建筑构件的砂浆施工。

根据具体的项目情况,可以选择不同配制的干混砂浆材料,以满足不同施工需求。

四、工艺原理干混砂浆施工工法的原理是将水泥、砂子和添加剂预先混合成砂浆干粉,然后在施工现场加入适量的水进行搅拌。

通过对施工工法与实际工程之间的联系和采取的技术措施进行具体的分析和解释,可以让读者了解该工法的理论依据和实际应用。

五、施工工艺1. 准备工作:检查施工现场的环境和地基情况,清理现场杂物,铺设防水隔离层等。

2. 搅拌砂浆:按照预定的比例将干混砂浆与适量的清水加入搅拌机进行搅拌,直到砂浆均匀。

3. 砂浆的施工:将搅拌好的砂浆倒入施工面,并使用工具均匀涂抹,确保整体均匀。

六、劳动组织根据具体工程的要求,确定所需的人员数量和配置,合理安排工作时间和任务分配,确保施工工作的高效进行。

七、机具设备本工法所需的机具设备包括搅拌机、输送带、施工工具等。

这些机具设备的特点、性能和使用方法应根据具体工程需要进行选择和配置。

八、质量控制为确保施工过程中的质量达到设计要求,需要进行施工质量控制。

包括控制砂浆的配合比例、保证搅拌均匀性、施工过程中的质量检查等。

混砂工艺规程

混砂工艺规程1.使用设备:松砂机、混砂机及自硬性砂回收、再生、混练设备。

2.使用材料:新砂(海砂)、旧砂(回用砂)、膨润土、红煤粉、石英砂、TD粘结剂、树脂、固化剂。

3.操作程序:3.1混砂前准备工作3.1.1破碎旧砂,经松砂机过筛,除去碎铁。

3.1.2备齐所需材料。

3.1.3备好所需工具:铧铲、加料小车等。

3.1.4试开混砂机,检查各设备运转情况是否正常。

3.2混砂工艺3.2.1先启动混砂机后加料。

3.2.2每次混砂不能超过规定容量。

3.2.3按型砂配比规定加入各种材料。

3.2.4加料顺序及配制时间。

A.粘土砂旧砂+新砂+膨润土+红煤粉(干混2-3分钟)+水(混5-7分钟)=出砂(经过松砂、过筛)B.油芯砂新砂(晒干)+TD粘结剂(混8-10分钟)=出砂C.呋喃树脂砂石英砂+固化剂(混30-120秒)+呋喃树脂(混30-60秒)=出砂3.2.5操作者要配合检验员,实行自检专检相结合,符合质量要求时方可放砂。

3.2.6混好后的湿模砂经过松筛,使之均匀。

3.2.7树脂砂应及时使用。

3.3背砂处理3.3.1凡用过的泥芯及焦砂一律不作回用旧砂。

3.3.2旧砂喷水经松砂机筛分,除去铁豆、砂团及杂物。

3.3.3经过一定处理后的背砂与其它型砂分开堆放,在炎热时节若暂不使用,应在型砂表面进行喷水保存。

4.注意事项:4.1材料采用先入先出原则。

4.2操作者要严格按照规范混好砂。

4.3对型砂进行跟踪检验,检查是否符合性能要求。

4.4粘土砂混制时须提前6小时配好砂,以待使用。

湿型砂混砂工艺介绍

湿型砂的混砂工艺1.前言要想制备出优质的湿砂型铸件,必需使用性能优秀的湿型砂。

优秀品质湿型砂的获得,除了需要选用优质的原材料以外,还要有一整套较好的砂处理设备和有良好的混制工艺。

以下将简洁介绍几种常用混砂机,并争论湿型砂的混制工艺。

并将分析比较使用进口与国产混砂机的的关键性区分所在。

2.几种常用的混砂机类型国内外铸造工厂常见的混砂机有多种类型,现择要介绍其特点:2.1碾轮式混砂机这是使用历史最为悠久的混砂设备,目前碾轮式混砂机在我国应用仍旧最为普遍〔见右图〕。

近年来为了减轻滚轮重量,有些混砂机承受了弹簧加压;为了加强搅拌作用,轮缘侧面加装松砂棒;为了削减刮板磨损,承受镶嵌硬质合金或陶瓷片;并且实行了在底盘铺设石板等等措施。

这类混砂机虽然机构简单,然而需要较长时间的混合。

这就是在铸造行业中纷纷消灭多种其他构造不同混砂机的缘由。

我国铸造工厂中碾轮混砂机在使用中存在的主要问题为:①传统的混砂加料方法是首先向混砂机中参加旧砂、砂和粉料。

干混两分钟后再开头参加水分。

上个世纪50年月英国Parkes认为在干混过程中膨润土和煤粉会偏析聚拢到混砂机围圈和底盘的夹角处。

加水后此处的膨润土遇水形成黏土团,就需要花较长的混砂时间才能将黏土团碾开分布到砂粒外表。

他主见混砂时参加回用砂和砂后先参加适量的水,混均匀后再参加膨润土和煤粉。

最终补加水到达所要求的型砂湿度。

我国有人做过比照试验,结果说明在加黏土前先加水湿混的方法比旧砂、砂和黏土一同先干混再加水的型砂强度提高较快,随混砂时间的延长两者有接近的趋势,为到达所要求的湿态强度,混碾时间可以缩短1/3到1/4。

因此,如今很多混砂机都承受现向干砂中参加所需加水量的75%左右进展湿混。

加水停顿后碾混0.5~1min左右,然后才能参加粉料。

以后即可边混边补加水至紧实率或含水量到达要求和混砂时间足够为止。

②有些铸造工厂长时间都不对混砂机进展清理、维护和修理。

碾轮的轮缘粘附有大的死砂块,其缘由可能是同时加黏土与水造成的,这就严峻影响轮子的碾压作用。

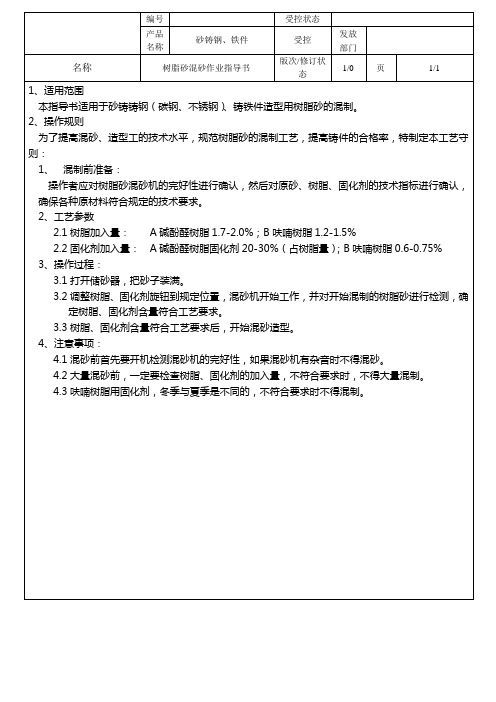

树脂砂混砂作业指导书

编号受控状态

产品名称砂铸钢、铁件受控

发放

部门

名称树脂砂混砂作业指导书版次/修订状

态

1/0 页1/1

1、适用范围

本指导书适用于砂铸铸钢(碳钢、不锈钢)、铸铁件造型用树脂砂的混制。

2、操作规则

为了提高混砂、造型工的技术水平,规范树脂砂的混制工艺,提高铸件的合格率,特制定本工艺守则:

1、混制前准备:

操作者应对树脂砂混砂机的完好性进行确认,然后对原砂、树脂、固化剂的技术指标进行确认,确保各种原材料符合规定的技术要求。

2、工艺参数

2.1树脂加入量: A碱酚醛树脂1.7-2.0%;B呋喃树脂1.2-1.5%

2.2固化剂加入量: A碱酚醛树脂固化剂20-30%(占树脂量);B呋喃树脂0.6-0.75%

3、操作过程:

3.1打开储砂器,把砂子装满。

3.2调整树脂、固化剂旋钮到规定位置,混砂机开始工作,并对开始混制的树脂砂进行检测,确

定树脂、固化剂含量符合工艺要求。

3.3树脂、固化剂含量符合工艺要求后,开始混砂造型。

4、注意事项:

4.1混砂前首先要开机检测混砂机的完好性,如果混砂机有杂音时不得混砂。

4.2大量混砂前,一定要检查树脂、固化剂的加入量,不符合要求时,不得大量混制。

4.3呋喃树脂用固化剂,冬季与夏季是不同的,不符合要求时不得混制。

混砂工艺和技术指导

混砂工艺和技术指导 High quality manuscripts are welcome to download混砂工艺和技术用碾轮式混砂机,多年来一直采用先干混和后湿混的混砂工艺。

近来听说加入膨润土以前先湿混的效果更好,不知如何控制先湿混的加水量但是德国爱里许混砂机采取先干混而后加水湿混,似乎混砂质量还好。

为什么按照过去传统的混砂方法:加入旧砂、膨润土和煤粉后先一起干混一段时间,然后再加水湿混。

这种混砂工艺的缺点是在干混过程中粉状材料容易偏析而落入混砂碾的围圈和碾盘的夹角部位。

加水以后粉料的润湿较慢,需要延长混砂时间才能将粉料逐渐裹带出来。

混砂机的加料顺序最好是加入旧砂和新砂后,立即加入全部加水量的70~80%进行湿混。

混合均匀后再加入膨润土和煤粉等粉料。

然后再逐渐补加其余水分使型砂的紧实率或含水量达到要求。

这种先湿混的方案已经得到广泛应用,可能比先干混法的混碾时间缩短1/4左右就能混合均匀。

有些采用人工加水方法的工厂开始推广先湿混方案时遇到困难是恐怕第一批加水过多而无法纠正。

实际上细心的混砂工经过培训后还是能够逐渐掌握加水技术的。

爱里许式混砂机的加水办法不同于其它混砂机,它是在加水前先将旧砂、新砂、膨润土和煤粉一同加入混砂机中混合,用传感器测定出加入的所有材料总体湿度,靠计算机确定需要加入的全部水量,一次加水混匀。

由于爱里许机器的转子搅拌功能强,也能在很短时间内将型砂混合均匀。

C-2. 国内内绝大多数铸造工厂,尤其是中小型铸造工厂都是靠手捏和眼看来判断混砂碾中加水量是否合适。

结果是型砂干湿程度波动很大,各种性能也都随之变动。

请问怎样才能使混砂加水自动化国内有些大铸造工厂、外资和合资铸造工厂使用进口的型砂加水控制装置。

或是在混砂阶段陆续测定型砂干湿程度,自动确定是否需要继续加水。

或者利用传感器测定混砂机称量斗或混砂机中各种材料的干湿程度一次自动加水。

各种装置使用效果都比较理想。

由于进口型砂水分控制仪的价格较贵,影响国内中小工厂推广应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混砂工艺和技术用碾轮式混砂机,多年来一直采用先干混和后湿混的混砂工艺。

近来听说加入膨润土以前先湿混的效果更好,不知如何控制先湿混的加水量?但是德国爱里许混砂机采取先干混而后加水湿混,似乎混砂质量还好。

为什么?按照过去传统的混砂方法:加入旧砂、膨润土和煤粉后先一起干混一段时间,然后再加水湿混。

这种混砂工艺的缺点是在干混过程中粉状材料容易偏析而落入混砂碾的围圈和碾盘的夹角部位。

加水以后粉料的润湿较慢,需要延长混砂时间才能将粉料逐渐裹带出来。

混砂机的加料顺序最好是加入旧砂和新砂后,立即加入全部加水量的70~80%进行湿混。

混合均匀后再加入膨润土和煤粉等粉料。

然后再逐渐补加其余水分使型砂的紧实率或含水量达到要求。

这种先湿混的方案已经得到广泛应用,可能比先干混法的混碾时间缩短1/4左右就能混合均匀。

有些采用人工加水方法的工厂开始推广先湿混方案时遇到困难是恐怕第一批加水过多而无法纠正。

实际上细心的混砂工经过培训后还是能够逐渐掌握加水技术的。

爱里许式混砂机的加水办法不同于其它混砂机,它是在加水前先将旧砂、新砂、膨润土和煤粉一同加入混砂机中混合,用传感器测定出加入的所有材料总体湿度,靠计算机确定需要加入的全部水量,一次加水混匀。

由于爱里许机器的转子搅拌功能强,也能在很短时间内将型砂混合均匀。

C-2. 国内内绝大多数铸造工厂,尤其是中小型铸造工厂都是靠手捏和眼看来判断混砂碾中加水量是否合适。

结果是型砂干湿程度波动很大,各种性能也都随之变动。

请问怎样才能使混砂加水自动化???? 国内有些大铸造工厂、外资和合资铸造工厂使用进口的型砂加水控制装置。

或是在混砂阶段陆续测定型砂干湿程度,自动确定是否需要继续加水。

或者利用传感器测定混砂机称量斗或混砂机中各种材料的干湿程度一次自动加水。

各种装置使用效果都比较理想。

由于进口型砂水分控制仪的价格较贵,影响国内中小工厂推广应用。

国内有几家高校和科研单位也曾研制成功混砂加水自动控制装置。

据了解试用效果尚好。

不过有的单位追求高技术水平而将仪器功能增多,例如可以在一次测量中还自动检测和调整型砂的强度。

也有的还包括测量型砂的透气性、温度等。

这样就使装置的结构变得相当复杂,价格提高,不是一般铸造工厂所能承担的。

而且所增多的检测项目并不适用。

因为混砂周期时间长度有限,如果湿混阶段测得含水量或紧实率还没达到预期程度,可以继续补加少许水分,依靠水的极强渗透力和润湿性,混砂几秒到十几秒钟后就能分散均匀,即可确定水分是否已经达到目标值。

如果型砂强度还没达到预期值,虽然补加膨润土能够立即使强度有所提高,但是新补加的膨润土(尤其是活化土)吸水缓慢,在砂粒表面分散和包覆需要较长时间。

型砂的强度随着继续混砂还会不断升高,补加膨润土时不能准确推测出卸料时型砂最终强度是否符合目标值。

因此强度的检测结果只可以为以后混砂需要加入多少膨润土提供数据,不如在型砂实验室中测定强度更为方便和准确。

至于透气性和型砂温度本来不属于混砂机自动控制范围,应当是型砂实验室的检测内容。

总而言之,我国众多铸造工厂,尤其是中小铸造工厂,最迫切需要的是结构相对简单、价格比较低廉的型砂紧实率或含水量自动控制仪。

C-3.? 我厂的高压造型线生产汽缸体铸件。

用国产碾轮式混砂机,混砂周期时间三分钟,型砂手感性能不好,有些脆和不易起模。

但又不能延长混砂时间,以免供砂紧张。

这种困境是怎样造成的?应当怎样才能改进型砂品质?根据资料,可以查到囯产碾轮式混砂机产品目录给出数据,由生产率(t/h)除以每批加料量(kg),可计算出周期时间(min),分别为2.60~2.70 min/批。

与实际需要相比,如此短的有效混砂时间严重不足,以致型砂性能逐渐恶化。

笔者在日本看到丰田、三菱等汽车厂的碾轮混砂机周期都是6min。

我国很多工厂混砂周期时间不足的原因是原设计的技术指标按照过去低密度造型、低强度型砂制定的。

当时砂型的压实比压不足300~400kPa,型砂的湿压强度不高于70~90 kPa。

使用的是钙基膨润土,而且品质有限,有效膨润土含量也不高。

如今高密度造型用型砂的湿压强度一般都超过140 kPa,有的甚至达到200 kPa以上。

都是用活化膨润土,而且树脂砂芯混入量增多都需长些时间混砂。

原有的产品样本、设备说明书及设计手册上规定的混砂机生产率已不适用。

如型砂需要量大,无法延长混砂时间,又没有空闲场地增添混砂机,最彻底的办法是攺造砂处理工部,改换使用高生产率混砂机。

国内几家大型汽车厂纷纷引进外国转子混砂机的原因就在于此。

但是更多的中小铸造工厂财力不足,没有条件购买昂贵的进口设备,采取以下办法虽不能彻底解决问题,但多少对型砂质量有一些攺进:①加强对混砂工人的培训和管理,充分利用一切非必要的停机时间。

曾经有个别工厂的造型机上为大容量砂斗,工人就尽量缩短混砂时间以便尽快装满砂斗,提前休息和抽烟。

应当将造型机砂斗改小,只用来供给10~12只砂箱造型。

尽可能延长每一混砂周期的时间和要求工人不停地在混砂机旁专注混砂,随混随用。

某拖拉机厂只是将混砂时间延长了半分钟就感到型砂韧性和起模性能大有改进。

②利用节假日和周末休息期间,将砂系统中的所有砂子翻混一两遍。

混砂时只加少量水,不加其它附加材料。

这样可以将旧砂中积留的膨润土和煤粉团粒尽量混碾均匀。

对型砂性能必会有改进。

③另外还要注意:每日下班前必须将混砂机中的积砂完全清除干净。

经常调整刮砂板与底盘和围圈的距离,及时更换已磨损刮砂板。

这样才能提高混砂机C-4. 怎样确定混砂机的最适宜混砂时间????可以在生产用混砂机中按照工艺规定混制型砂,对混完的型砂取样测定其湿态抗压强度。

然后再延长碾轮混砂机的混砂时间0.5~1 min(转子式混砂机延长10~20秒钟)。

混砂时添加少量水分以保持型砂紧实率基本不变,再一次测定型砂湿压强度,强度值将有不同程度的上升。

如此每次延长混砂时间和继续测定强度。

强度上升逐渐趋于和缓,直到强度不再上升,即达到“峰值强度”为止。

由于接近平台区的强度升高极为缓慢,通常认为型砂强度到达峰值80~90%左右即为生产中最适合使用强度。

达到最适合使用强度的混砂时间应当是混制该种型砂的正确时间,工厂可以据此更正工艺规定的混砂时间要求。

清华大学曾检验山东某动力机厂型砂使用S14系列转子混砂机的混砂效果,发现达到峰值强度的混砂周期是4.5min,建议该工厂将混砂时间定为4.0min,明显高于设备制造公司推荐的混砂周期2 min。

C-5.? 山西某厂添置了一台转子混砂机,标牌注明生产率每小时60吨,混砂机的电动机功率为60 kW。

使用后发现混砂效果相当差。

该混砂机的电动机功率是否不足?是否应当更换其它类型的混砂机?型砂的混合均匀和型砂表现出优秀的性能,靠的是有足够的电能传输到型砂中。

因此,混砂机需要安装较大功率的电动机来驱动混合型砂。

分析比较国内外混砂机可以看出:混砂机的电机总功率(kW)至少应当是每小时生产率(t/h)的两倍以上,否则不可能在规定周期时间内混制出良好的型砂。

例如Eirich公司的倾斜旋转底盘转子混砂机电动机功率与小时生产率之比大致在2.6~2.8;DISA公司的SAM-3和SAM-6的电机功率生产率之比基本在2.24~2.36之间;KW公司的WM混砂机基本在2.58~2.83;B&P公司的摆轮混砂机大致在1.92~3.00之间。

而国产碾轮混砂机S1116、1118、1120、1122的比率较低,分别为1.47~1.85。

国产S14系列转子混砂机电机功率与生产率之比仅为1.33和1.50,都显然过低。

山西某厂的电机功率与生产率之比只是1.0,不可能在规定生产率之下混出好型砂。

关键在于不论混砂机的类型如何,在混砂过程中没有足够的能量传输给型砂就不可能提高混砂效果。

假定混砂机电机实际使用率为85%,可以估算出每吨型砂耗用电能量(kWh)。

Eirich公司平均为1.81,DISA公司平均为1.87,KW公司平均为2.47。

而国产碾轮式混砂机为1.48,转子式混砂机只有1.13~1.28,与进口混砂机相比差距明显。

国内有些经济较富裕的大厂,为了同时保证高生产率和型砂质量,将原来的混砂机拆掉换成进口混砂机的原因即在于此。

在不更换混砂机的条件下,唯一的解决措施是降低生产率和延长混砂周期一倍以上。

以上讨论都是基于混砂机的制造质量和维护保养水平,即机械效率等都正常的情况下,否则问题会更加突出。

也有铸造工厂恐怕延长混砂时间会使型砂温度提高,这成为不肯延长混砂时间的借口之一。

实际上将每吨型砂输入电能提高到接近进口混砂机的型砂耗能量,型砂温度也许仅仅升高三到五度左右。

考虑到型砂水分每蒸发1%,型砂温度可降低25℃左右,只需多加少量水分,靠混砂机的排风装置,就可利用水分蒸发使型砂降温。

C-6. 我厂生产农用汽车球铁轮毂,产量较大。

但生产条件相当落后,主要用手工造型。

采取碾轮混砂机混制面砂,背砂是在地面混砂。

铸件表面普遍存在砂孔缺陷。

现要扩大产量和改进铸件品质,准备建成完整的砂处理系统。

请问应当选择哪种形式的混砂机?目前国内工厂使用较多的混砂机有:①碾轮混砂机、②旋转底盘转子混砂机、③旋转刮砂板转子混砂机。

也有个别工厂使用④摆轮式混砂机。

实际上只要混砂时间足够长和有足够电能输送给型砂,混砂机受到良好的维护清理,任何种类混砂机都能混制出品质良好的型砂。

在各种混砂机中,碾轮式应用最广。

高密度型砂理想的混砂周期时间大约需要6min。

另外,工厂还应每天下班前将碾盘和碾轮上积下型砂完全清除干净,及时调整刮砂板与底盘和围圈距离,及时更换磨损的刮砂板。

如果做到这些要求就肯定能够混制出优良品质的型砂。

我国制造的S14系列转子混砂机的底盘不转,靠以碾盘中心为轴的刮砂板将砂子扬起,遇到高速旋转转子被打散和混合。

规定的混砂周期120s肯定不足。

为了提高混砂的品质应当增大电机功率和延长混砂时间。

还有一种类似结构的外国公司制造的混砂机,额定周期105s,也需延长混砂时间。

C-7. 有些铸造工厂发现型砂中有很多黄豆大小旳“砂豆”。

例如天津附近某厂的机械化造型的砂系统中就发现大量砂豆。

曾多次利用节假日人工将型砂系统中砂子过筛去除砂豆。

但生产一星期后砂豆又出现。

请问砂豆是怎样形成的?怎样消除砂豆的产生?型砂中的砂豆不但损害流动性,而且不利于铸件表面光洁度,还有可能造成型废、掉砂、气孔和砂孔缺陷。

砂豆的生成原因可能有几方面。

一是混砂加料顺序有问题,如按照先干混工艺,膨润土和煤粉加入后由于偏析而在混砂机的角落集中,加水时先将膨润土润湿而成粘土团,如果随后的混碾不充分,就成为砂豆留在型砂中。

如按照先湿混工艺,先加入的水尚未分散开就加入膨润土和煤粉,甚至水还没加完就急于加入膨润土和煤粉,必然会形成大量砂豆。

加完第一批水后,至少应混合10s(转子式)至半分钟(碾轮式)后再加入膨润土和煤粉。