传热膜系数实验报告

传热膜系数测定实验报告加思考题

传热膜系数测定实验报告加思考题目录一.摘要 .................................................. 1 二.实验目的 .............................................. 1 三.实验基本原理及内容 ................................... 1 四.实验装置说明及流程图 ................................. 3 五.实验步骤 ............................................. 4 六.实验注意事项 ......................................... 4 七.实验数据处理 ......................................... 5 八.结果与讨论 ........................................... 8 九.误差分析 ............................................. 9 十.思考题 (9)化工原理实验报告――传热膜系数测定实验三传热膜系数测定实验一.摘要选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽―空气传热系统、对普通管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。

本实验采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A和指数m(n取0.4),得到了半经验关联式。

关键词:对流传热对流传热膜系数蒸汽冷凝膜系数管内对流传热系数二.实验目的1.掌握传热膜系数α及传热系数K的测定方法;2.通过实验掌握确定传热膜系数准数关系式中的系数A和指数m、n的方法;3.通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

管内强制对流传热膜系数的测定实验报告

管内强制对流传热膜系数的测定实验报告一、实验目的本实验旨在通过实验测定管内强制对流传热膜系数,并掌握传热膜系数的测定方法和技术。

二、实验原理管内强制对流传热是指在管内流体中,由于流体的运动而产生的传热现象。

传热过程中,液体或气体与固体表面接触时,会因为温度差而发生传热。

在强制对流条件下,由于流体的动力作用,会增加固体表面附近的液体或气体的速度,从而增加了固体表面附近的换热系数。

本实验采用垂直放置的管道,在管道内通过水来进行强制对流传热。

通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

三、实验器材1. 垂直放置的导热试件2. 水泵和水箱3. 流量计和温度计等测试仪器四、实验步骤1. 将导热试件放入垂直放置的试件支架中,并连接好进出水管道。

2. 打开水泵,调整水流量,使其稳定在一定范围内。

3. 测量进口和出口水温,并计算出温度差。

4. 测量导热试件内壁的温度差。

5. 根据测量得到的参数,计算出管内强制对流传热膜系数。

五、实验结果分析通过实验测量和计算,得到了不同条件下的管内强制对流传热膜系数。

根据实验结果可以发现,在相同的流速下,传热系数随着壁温度差的增大而增大。

这是因为在强制对流条件下,液体或气体与固体表面接触时,会因为温度差而发生传热。

当壁温度差增大时,液体或气体与固体表面接触的面积增大,从而增加了换热系数。

六、实验误差分析本实验中可能存在的误差主要来自于以下几个方面:1. 测量仪器误差:如温度计、流量计等仪器精度限制;2. 实验环境误差:如室内温度变化、水泵压力变化等;3. 实验操作误差:如读数不准确、流量控制不稳定等。

七、实验结论本实验通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

实验结果表明,在相同的流速下,传热系数随着壁温度差的增大而增大。

本实验为管内强制对流传热膜系数的测定提供了一种简单有效的方法和技术。

传热膜系数测定实验报告

学生实验报告姓名:张道兴学号: 200811226 专业:化学工程与工艺班级:化工0808 同组人员:张可人,张文芊,余斌课程名称:化工原理实验实验名称:传热膜系数测定实验实验日期: 2010.12.6 批阅日期:成绩:教师签名:实验名称:传热膜系数测定实验报告摘要:本实验采用比较的方法来测得传热系数K 以及传热膜系数α,及在前人的基础上,利用水蒸气-空气传热系统进行试验,并获取相关经验关联式的各项常数,方法简单,可靠。

一、 目的及任务1. 掌握传热膜系数α及传热系数K 的测定方法;2. 通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3. 通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施;4. 测定套管换热器的静压损失与雷诺损失的关系。

二、 基本原理对流传热的核心问题是求算传热膜系数α,当流体无相变时对流传热准数关系式的一般形式为:p n m Gr A Nu Pr Re = 对于强制湍流而言。

Gr 数可忽略,即n m A Nu Pr Re =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,得到直线方程为Re lg lg Prlg4.0m A Nu+= 在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值带入方程中,则可得系数A ,即mNuA Re Pr 4.0=用图解法,根据实验点确定直线位置有一定人为性。

而用最小二乘法回归,可得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能的道道A 、m 、n 。

对于方程的关联,首先要有Nu 、Re 、Pr 的数据组。

其特征数定义式分别为μρdu =Re ,λμCp =Pr ,λαdNu =实验中改变空气的流量,以改变Re 值。

化工原理-传热膜系数测定实验报告

化工原理-传热膜系数测定实验报告

实验名称:传热膜系数测定实验

实验目的:通过实验测量不同流速下铜管内传热膜系数,掌握传热膜系数实验测量方法,并熟悉其影响因素。

实验原理:传热膜系数是表征流体间传热的一项重要指标。

通过传热膜系数来描述传

热强度与传热面的关系。

传热膜系数的计算公式为:

α=q/(S·ΔT) (1)

其中,q为传热量,S为传热面积,ΔT为传热温差。

传热膜系数α与流速、流体性质、传热管材料、管径等因素有关。

实验器材:传热器、温度计、流量计、水泵、水池、电源、压力表等。

实验步骤:

1、打开电源,调节水泵和流量计,控制水流量,调节出口温度在稳定范围内。

2、预热传热器,调整流量计使水流量稳定。

3、调节传热器进水温度和出水温度,稳定后记下温度。

4、根据公式(1)求出传热膜系数α。

5、改变流速,重复以上步骤,记录数据。

实验结果与分析:

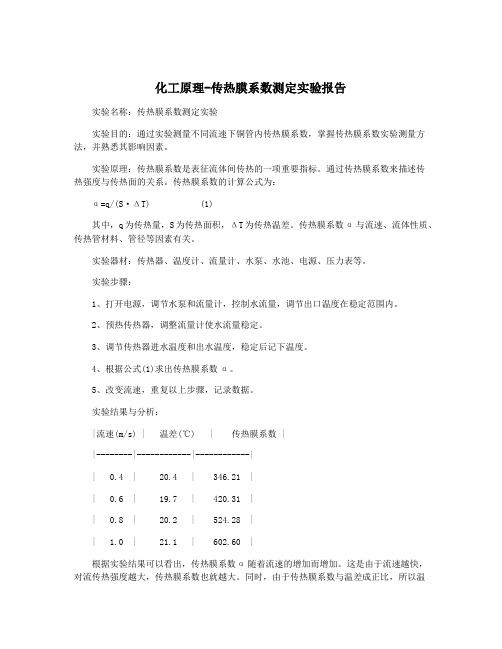

|流速(m/s) | 温差(℃) | 传热膜系数 |

|--------|------------|------------|

| 0.4 | 20.4 | 346.21 |

| 0.6 | 19.7 | 420.31 |

| 0.8 | 20.2 | 524.28 |

| 1.0 | 21.1 | 602.60 |

根据实验结果可以看出,传热膜系数α随着流速的增加而增加。

这是由于流速越快,对流传热强度越大,传热膜系数也就越大。

同时,由于传热膜系数与温差成正比,所以温

差越大,传热膜系数也越大。

因此,我们可以通过控制流速和温差来实现对传热膜系数的控制。

实验3化工原理实验传热膜系数的测定

实验3化工原理实验传热膜系数的测定引言:传热膜系数是衡量传热效果的一个重要参数。

在化工工程中,准确测定传热膜系数对于设计和优化传热设备具有重要意义。

本实验旨在通过实验方法测定传热膜系数。

材料与方法:材料:水、试验设备、温度计仪器设备:传热装置、恒温器、温度计、流量计实验步骤:1.接通电源,打开恒温器,使其内部温度稳定在所需温度。

2.打开冷水和热水进水阀门,调节流量计开度至所需流量。

3.记录冷水、热水的入口和出口温度,并计算平均温度。

4.根据冷水和热水的平均温度与进出口温差,计算传热膜系数。

结果与讨论:实验中,我们进行了多组实验数据的测定,并计算了传热膜系数。

以下是两组实验结果的示例数据:实验1:冷水入口温度:20℃冷水出口温度:25℃热水入口温度:70℃热水出口温度:40℃冷水平均温度:22.5℃热水平均温度:55℃冷水和热水的进出口温差:2.5℃传热膜系数:10W/(m²·℃)实验2:冷水入口温度:15℃冷水出口温度:28℃热水入口温度:75℃热水出口温度:30℃冷水平均温度:21.5℃热水平均温度:52.5℃冷水和热水的进出口温差:3℃传热膜系数:15W/(m²·℃)通过多组实验数据的测定,我们可以发现传热膜系数与温差成正比例关系。

我们可以根据实验结果得到传热膜系数与温差的经验公式:q=KΔT,其中q为传热膜系数,ΔT为温差,K为比例常数。

结论:通过化工原理实验传热膜系数的测定,我们可以得到传热膜系数与温差的关系,并可以根据实验数据计算传热膜系数。

得到的实验结果可以在化工工程的传热设备设计和优化中起到重要的指导作用。

传热摸系数测定实验报告

传热摸系数测定实验报告摘要:本实验旨在通过测定不同材料的传热摸系数,探究材料对热传导的影响,并了解不同材料的传热性能。

实验使用了热传导实验装置,以纸板、木材和铝板作为测试材料,通过测量不同材料的温度变化和时间,计算得出材料的传热摸系数。

结果显示,铝板的传热摸系数最高,其次是木材,而纸板的传热摸系数最低。

引言:传热是物质中热量传递的过程,了解材料的传热性能对于研究热力学和物质的热传输具有重要意义。

传热摸系数是描述材料传热性能的重要参数,它反映了材料传导热量的能力。

本实验旨在通过测定不同材料的传热摸系数,探究材料对热传导的影响,并了解不同材料的传热性能。

实验方法:1.实验装置:实验中使用了一个热传导实验装置,包括加热器、测温仪和测试材料。

2.测试材料:选取了纸板、木材和铝板作为测试材料。

3.实验步骤:a.将测试材料依次放置在加热器上。

b.打开加热器,使其加热到一定温度。

c.使用测温仪测量测试材料的温度,记录下随时间的变化。

d.根据温度变化和时间数据,计算传热摸系数。

实验结果:通过对纸板、木材和铝板的传热摸系数测定,我们得到了如下结果:1.纸板的传热摸系数为x.x W/(m·K)。

2.木材的传热摸系数为x.x W/(m·K)。

3.铝板的传热摸系数为x.x W/(m·K)。

讨论与结论:根据实验结果可以得出以下结论:1.铝板的传热摸系数最高,说明铝板具有良好的传热性能,适合作为散热材料或导热器材。

2.木材的传热摸系数次之,说明木材的传热性能较好,常用于保温材料或隔热材料。

3.纸板的传热摸系数最低,说明纸板的传热性能较差,不适合作为导热材料。

本实验通过测定不同材料的传热摸系数,揭示了不同材料的传热性能差异。

通过对材料传热性能的了解,可以为热工学和热传导理论提供实验数据支持,同时也为材料选择和设计提供了参考依据。

结语:通过本次实验,我们深入了解了传热摸系数的测定方法和材料的传热性能。

传热膜系数测定实验

实验数据表格

序 空气入口 空气出口 壁温1 号 温度[℃] 温度[℃] [℃] 壁温2 孔板压降 [℃] [kPa]

Re

Nu

Pr

10

实验结果作图及要求

1、在双对数坐标系中画出Nu/Pr0.4~Re的关系图;

11

2、整理出传热膜系数α的准数关系式; 3、讨论影响α的因素及强化传热的措施; 4、思考题7选4。

7

四、实验流程图

8

五、操作步骤

1、向蒸汽发生器加水至液位计高度4/5,关闭补水阀,启 动加热器; 2、铜管表面出现液滴时,全开阀门,调频率50Hz启动风机 预热5分钟; 3、间隔4Hz由大到小改变空气流量,孔板压降最小值大于 0.1kPa,稳定2分钟后记录数据; 4、加入静态混合器进行强化传热实验,方法同3,注意空 气出口温度计对中; 5、数据采集与控制软件使用及现场清理。

2

二、实验目的

在套管总传热方程 总传热系数

1 K

Q = K ⋅ A ⋅ Δt m

= 1

α

+

1

1 1 + λ / d α 2

α1 范围:

λ/d范围: α2 范围:

104 W/(m2•℃) 104 W/(m2•℃) 2000 W/(m2•℃)

关键因素α2,如何确定?进而确定K,求算A

3

通过实验要达到以下目的:

1、测定管内壁与空气的对流传热膜系数α; 2、测定用因次分析法求α时,关联式Nu=ARemPrn 中的参数; 3、分析影响α的因素,了解工程上强化传热的措施。

4

三、实验原理

温度 [℃]

t出

t 气膜

w

液膜

(一)确定对流传热膜系数α:

(t (t

化工原理实验传热实验报告

传热膜系数测定实验(第四组)一、实验目的1、了解套管换热器的结构和壁温的测量方法2、了解影响给热系数的因素和强化传热的途径3、体会计算机采集与控制软件对提高实验效率的作用4、学会给热系数的实验测定和数据处理方法 二、实验内容1、测定空气在圆管内作强制湍流时的给热系数α12、测定加入静态混合器后空气的强制湍流给热系数α1’3、回归α1和α1’联式4.0Pr Re ⋅⋅=a A Nu 中的参数A 、a *4、测定两个条件下铜管内空气的能量损失 二、实验原理间壁式传热过程是由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热三个传热过程所组成。

由于过程复杂,影响因素多,机理不清楚,所以采用量纲分析法来确定给热系数。

1)寻找影响因素物性:ρ,μ ,λ,c p 设备特征尺寸:l 操作:u ,βg ΔT 则:α=f (ρ,μ,λ,c p ,l ,u ,βg ΔT ) 2)量纲分析ρ[ML -3],μ[ML -1 T -1],λ[ML T -3 Q -1],c p [L 2 T -2 Q -1],l [L] ,u [LT -1], βg ΔT [L T -2], α[MT -3 Q -1]]3)选基本变量(独立,含M ,L ,T ,Q-热力学温度) ρ,l ,μ, λ 4)无量纲化非基本变量α:Nu =αl/λ u: Re =ρlu/μ c p : Pr =c p μ/λ βg ΔT : Gr =βg ΔT l 3ρ2/μ2 5)原函数无量纲化 6)实验Nu =ARe a Pr b Gr c强制对流圆管内表面加热:Nu =ARe a Pr 0.4 圆管传热基本方程: 热量衡算方程:圆管传热牛顿冷却定律:圆筒壁传导热流量:)]/()ln[)()()/ln(112211221212w w w w w w w w t T t T t T t T A A A A Q -----⋅-⋅=δλ空气流量由孔板流量测量:54.02.26P q v ∆⨯= [m 3h -1,kPa] 空气的定性温度:t=(t 1+t 2)/2 [℃]三、实验流程1、蒸汽发生器2、蒸汽管3、补水漏斗4、补水阀5、排水阀6、套管换热器7、放气阀8、冷凝水回流管9、空气流量调节阀10、压力传感器 11、孔板流量计 12、空气管 13、风机图1、传热实验流程套管换热器内管为φ27×3.5mm黄铜管,长1.25m,走冷空气,外管为耐高温玻璃管,壳程走100℃的热蒸汽。

传热膜系数测定实验报告北京化工大学化工原理实验

传热膜系数测定摘要:选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽—空气传热系统、分别对普通管换热器和强化管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管对流传热系数。

本实验采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

一、 实验目的1、掌握传热膜系数α及传热系数K 的测定方法;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

二、基本原理对流传热的核心问题是求算传热膜系数 ,当流体无相变时对流传热准数关联式的一般形式为:p n m Gr A Nu ⋅⋅⋅=Pr Re (1)对于强制湍流而言,Gr 准数可以忽略,故n m A Nu Pr Re ⋅⋅= (2)本实验中,可用图解法和最小二乘法计算上述准数关联式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n =0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,即得到直线方程: Re lg lg Pr lg 4.0m A Nu += (3)在双对数坐标中作图,找出直线斜率,即为方程的指数m 。

在直线上任取一点的函数值代入方程中,则可得到系数A ,即: m Nu A Re Pr 4.0⋅=(4)用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

传热膜系数的测定报告1

传热膜系数的测定报告1长江大学化工原理实验报告实验名称:班级:姓名:同组人员:指导老师:实验日期:传热膜系数的测定应化11002班李明杰李强、李双华、李俊尧吴洪特20XX年5月12日1目录一、实验目的及任务 ................................................ ................. 3 二、基本原理 ................................................ .............................. 3 1.套管式传热膜系数的测定 .................................................3 2.管内强化传热系数的测定 .................................................4 三、实验装置与流程 ................................................ .................5 实验装置 ................................................ ...... 5 流程说明 ................................................ ...................... 5 四、实验步骤 ................................................ .............................. 5 五、实验数据记录与处理 ................................................ ......... 6 普通传热 ................................................ ................................ 7 普通传热:以第三组为例 ................................................ .... 8 强化传热:以第四组为例 ................................................ .... 9 六、注意事项 ................................................ .............................. 9 七、实验结果分析与讨论 ................................................ ......... 9 八、思考题 .................................................................................. 9 九、附录 ................................................ (10)2传热膜系数的测定一、实验目的及任务Ⅰ.通过掌握传热膜系数的测定方法,并分析影响的因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理实验报告实验三 传热膜系数测定实验实验日期:2015年12月30日 班级:学生姓名: 学号: 同组人:报告摘要本实验选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽—空气传热系统、分别对普通管换热器和强化管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。

采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在内管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

二、 目的及任务1.掌握传热膜系数α及传热系数K 的测定方法;2.通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 的方法;3.了解工程上强化传热的措施。

三、基本原理对流传热的核心问题是求算传热膜系数α,当流体无相变时对流传热准数关系式的一般形式为:p n m Gr A Nu Pr Re =对于强制湍流而言。

Gr 数可忽略,即n m A Nu Pr Re =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,得到直线方程为Re lg lg Pr lg4.0m A Nu+=在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值带入方程中,则可得系数A ,即m NuA Re Pr 4.0=用图解法,根据实验点确定直线位置有一定人为性。

而用最小二乘法回归,可得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能的道道A 、m 、n 。

对于方程的关联,首先要有Nu 、Re 、Pr 的数据组。

其特征数定义式分别为μρdu =Re ,λμCp =Pr ,λαd Nu =实验中改变空气的流量,以改变Re 值。

根据定性温度(空气进、出口温度的算数平均值)计算对应的Pr 值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu 值。

牛顿冷却定律为Q=αA△t m式中α——传热膜系数,W/(m 2.℃); Q ——穿热量,W ; A ——总传热面积,m 2;△t m ——管壁温度与管内流体温度的对数平均温差,℃。

穿热量可由下式求得3600/)(3600/)(1212t t c V t t Wc Q p s p -=-=ρ式中W ——质量流量,kg/h ;c p ——流体的比定压热容,J/(kg.℃); t 1,t 2——流体进、出口温度,℃; ρ——定性温度下流体密度,kg/m 3; V s ——流体体积流量,m 3/h ;空气的体积流量由孔板流量计测得,其流量V s 与孔板流量计压差△p 的关系式为V=26.2△p0.54s式中△p——孔板流量计压降,kPa;V——空气流量,m3/h。

s四.实验流程示意图1.设备说明本实验空气走内管,蒸汽走环隙。

内管为黄铜管,其管径为Ф(25×2)mm,有效长度为1.25m。

空气进出口温度和壁温分别由铂电阻和热电偶测得。

测量空气进出口温度的铂电阻应置于进出管的中心。

测量管壁温度用一支铂电阻和一支热电偶分别固定在管外壁的两端。

孔板流量计的压差由压差传感器测得。

实验使用的蒸汽发生器由不锈钢材料制成,装有玻璃液位计,加热功率为1.5kW。

风机采用XGB型漩涡气泵,最大鸭梨17.50kPa,最大流量100 m3/h。

2.采集系统说明(1)压力传感器本实验装置采用ASCOM5320型鸭梨传感器,其测量范围为0—20kPa。

(2)显示仪表本实验中所有温度和压差均由人工智能仪表读取,测量点分别为:孔板压降,进出口温度,壁温。

3.流程说明流程图如下:81、风机2、孔板流量计3、空气流量调节阀补水口4、空气入口测温点5、空气出口测温点6、水蒸气入口壁温7、套管换热器8、放气阀9、冷凝液回流管 10、蒸汽发生器 11、补水漏斗 12、补水阀 13、排水阀、五、 实验操作要点1.实验开始前,先弄清配电箱上各按钮与设备的对应关系,以便正确开启按钮。

2.检查蒸汽发生器中的水位,使其保持在水罐高度的1/2—2/3。

3.打开总电源开关。

4.实验开始时,关闭蒸汽发生器补水阀,启动风机,并接通蒸汽发生器的加热电源,打开放气阀。

5.将空气流量控制在某一值。

待仪表数值稳定后,记录数据,改变空气流量(10组数据),重复实验,记录数据。

6.实验结束后,先停蒸汽发生器电源,再停风机,清理现场。

六、实验数据处理 1. 原始数据记录如下3124751112131096传热膜系数测定原始数据表(直管传热)2.数据处理传热膜系数测定计算数据表(物性计算)Cp=1005J/(Kg.K) d=0.02m,l=1.25m热导率定性温度密度黏度流量λ(W/m.K) Δtm/℃ρ(kg/m3)μ(Pa.s)qv(m3/h)0.0282019 49.85 1.1469 1.9593E-05 57.230997250.0282648 50.70 1.1441 1.9635E-05 52.559456880.0282426 50.40 1.14655 0.00001962 47.758758260.0281797 49.55 1.15145 1.9578E-05 43.065064390.0281131 48.65 1.15635 1.9533E-05 38.401585160.027991 47.00 1.16755 0.00001945 33.426207410.0279207 46.05 1.17385 1.9403E-05 27.448056580.0278948 45.70 1.1777 1.9385E-05 21.776134970.02788 45.50 1.1812 1.9375E-05 15.97400024传热膜系数测定计算数据表(准数计算)传热系数相关计算(以第一组数据为例): 空气定性温度:t=2t t 21+=85.4921.646.35=+ 流量计算: q v =23099725.5725.42.262.2654.054.0=⨯=∆P m 3/h空气密度计算:ρ==⨯-=-6.350035.02715.10035.02715.1t 1.1469kg/m 3空气粘度计算:µ=555109593.110)85.49005.071.1(10)005.071.1(---⨯=⨯⨯+=⨯+t Pa.s 空气导热系数计算:λ=0282019.010)85.490074.04513.2(10)0074.04513.2(22=⨯⨯+=⨯+--tW/m.K对数平均温差计算: △t m =85.49)1.641.1016.351.101ln()1.641.101()6.351.101()ln()()(22112211=-----=-----W W W W W W W W t T t T t T t T ℃传热系数:1-2-1m 134.98W 360085.9425.102.014.357.2310051.1469C t dl q C t A q C m V P m V P ︒⋅⋅=⨯⨯⨯⨯⨯⨯=∆=∆=πρρα流速 对数平均推动力 传热膜系数 Nu Re Pr Nu/Pr 0.4u (m/s ) ΔTm α 50.628978 49.287322 134.9772 95.72206059 59274.08487 0.698196309 110.51495 46.496335 48.359603 126.47132 89.49033723 54185.33911 0.698153711 103.32269 42.249432 48.64762 117.68623 83.33951784 49379.29316 0.698168724 96.220327 38.097191 49.408586 108.85829 77.26007632 44813.69966 0.69821139 89.199077 33.971678 50.416086 98.667424 70.19320132 40223.37152 0.698256774 81.038051 29.570247 51.759151 92.778095 66.29137575 35501.02014 0.698340538 76.529721 24.28172 52.546645 79.155254 56.70004953 29380.85022 0.698389098 65.455246 19.264097 52.688177 65.43167 46.9131667 23407.09491 0.698407051 54.156589 14.13128152.65418850.21047536.0189919817230.316720.69841732441.580102流速 u 63.5002.014.357.234422=⨯⨯==d q Vπm/s努塞尔数72.950.028201902.034.981=⨯==λαd Nu 普朗特数6982.08201902.0109593.11005Pr 5=⨯⨯==-λμp c 雷诺数08.59274109593.150.631.14690.020Re 5=⨯⨯⨯==-μρu d 51.1106982.072.95Pr 4.04.0==Nu强化后相关数据处理强化后传热膜系数测定计算数据表(物性计算)d=0.02m,l=1.25m热导率定性温度密度黏度 流量 λ(W/m.K) Δtm/℃ ρ(kg/m3)μ(Pa.s ) qv (m3/h ) 0.028827 58.3 1.1406 0.000020015 34.44765468 0.028927 59.65 1.13535 2.00825E-05 30.80927838 0.028938 59.8 1.13605 0.00002009 27.31178716 0.028905 59.35 1.14025 2.00675E-05 23.69209477 0.028857 58.7 1.14585 0.000020035 20.23917491 0.028801 57.95 1.15215 1.99975E-05 16.61017688 0.028757 57.35 1.1581 1.99675E-05 12.65863563 0.028713 56.75 1.164751.99375E-059.405688059强化后传热膜系数测定计算数据表(准数计算)d=0.02m, l=1.25m流速 对数平均推动力 传热膜系数 NuRePrNu/Pr 0.4u (m/s ) ΔTm α 30.473863 38.369458 152.22205 105.6100107 34732.43875 0.697781089 121.96 27.2552 36.964996 139.65697 96.55788129 30817.0712 0.697716415 111.5106 24.161171 36.728984 126.77832 87.62004843 27325.33377 0.697709256 101.18909 20.959036 36.993158 113.48997 78.52645578 23818.15501 0.697730748 90.686126 17.904436 37.310955 100.79592 69.85938955 20479.95852 0.697761879 80.675542 14.6940737.65282286.21801959.8709215616931.88940.69779792969.13915611.198368 37.935662 68.577198 47.69443053 12989.93909 0.697826869 55.0767868.3206724 38.069175 53.728291 37.42501772 9721.884043 0.697855899 43.217109七.实验结果的分析与误差讨论经函数拟合后得到的关系式:强化传热前:Nu=0.0208Re0.781Pr0.4加混合管后:Nu=0.0243Re0.8157Pr0.4公认关联式为:Nu=0.023Re0.8Pr0.4,比较容易得出传热强化前后得到的m,A值与标准值都有一定的偏差,其中以强化后实验得到的A值误差最大。