第13章 有限元分析的装配技术

patran装配体有限元分析教程

实验:装配的模态有限元分析

一. 问题描述

探究结合面的参数对装配体的模态有限元分析影响因素,做如下实验设计两块简单的平板,用两螺栓连接,模拟机床部件之间结合面的形式。

具体参数如下

1. 建立如下图所示的装配图

尺寸描述如下:

板长360mm 宽84MM 上板厚10mm 下板后 30mm

为了说明分析情况与实际相符,螺栓分布不对称距离中心分别为 140mm 和100mm 装配体分为上下两个板结构

上板为板1 下板为板2

材料铸铁铸铁

弹性模量 145e9 145e9

伯松比0.25 0.25

密度7.3G/CM 7.3G/CM

螺栓螺帽

材料碳钢碳钢

弹性模量 200E9 200E9

伯松比0.3 0.3

密度7.9 7.9

2 .对装配体划分网格

为了计算准确有考虑计算机性能,选择二次单元,solid 8node 183 单元

划分完效果图如下:

可以看到这是自由网格划分的情况,用的是四面体单元 精度不如二次六面体单元

四面体单元和三角形单元混合的使用

下面进行求解自由模态

选择分析类型和设置约束之后求解得到结果

其中设置的是以板2下面约束所有自由度。

自由状态的模态分析结果。

与下面的约束方法做比较。

CATIA装配部件有限元分析

CATIA装配部件有限元分析CATIA(计算机辅助三维交互应用)是一种广泛应用于机械设计和制造领域的软件。

它提供了一套完整的工具和功能,用于实现产品创新、设计优化和数字化制造。

CATIA的装配部件有限元分析是其中一个功能强大的工具,可以帮助工程师评估设计的结构强度和性能。

装配部件有限元分析(FEA)是一项工程分析技术,用于通过将大型复杂结构分解为小的离散单元,然后通过求解线性和非线性方程组来模拟和预测结构的行为和响应。

在CATIA中,装配部件有限元分析可以通过定义装配体与零部件之间的约束关系和关联关系来分析和评估整个装配体的性能。

在进行装配部件有限元分析之前,首先需要定义整个装配体的几何模型。

CATIA可以通过多种方式创建几何模型,包括绘制、拉伸、旋转、剪切等操作,以及导入其他CAD软件中的模型。

一旦几何模型定义完毕,就可以将其转换为有限元网格模型。

在有限元网格模型中,装配体被分解为小的离散单元,每个单元称为有限元。

这些有限元具有一些特定的属性,如几何形状、材料特性和边界条件。

材料特性定义了材料的力学性能,如弹性模量、屈服强度和断裂韧性。

边界条件定义了固定和加载条件,如约束、力、压力等。

一旦有限元网格模型定义完毕,就可以进行装配部件的有限元分析。

CATIA提供了多种分析类型,包括静态分析、动态分析、热分析、疲劳分析和优化分析。

静态分析用于评估结构的强度和稳定性,动态分析用于分析结构的振动特性,热分析用于评估结构的热响应,疲劳分析用于评估结构在不同加载条件下的寿命,优化分析用于改进结构设计。

装配部件有限元分析的结果通常以图形和数值形式呈现。

CATIA可以生成各种图表和图形,以显示应力、应变、位移、刚度等参数的分布情况。

此外,CATIA还可以生成报告和动画,以帮助工程师更好地理解和解释分析结果。

总之,CATIA的装配部件有限元分析是一种强大的工具,可以帮助工程师评估装配体的强度、稳定性和性能。

通过使用CATIA的装配部件有限元分析,工程师可以优化设计、降低制造成本并提高产品质量。

(完整版)SolidWorksSimulation有限元分析培训教程

/SOLIDWORKS © Dassault Systè mes | 机密信息 | 2/20/2020 | 参考: 3DS_Document_2012

/SOLIDWORKS © Dassault Systè mes | 机密信息 | 2/20/2020 | 参考: 3DS_Document_2012

▪ 应力分量 ▪ 以一个受压条为例。P 点的应力状态可根据任意基准面

来描述。虽然合成应力总是相同,但应力分量的数值取 决于所选基准面。

Simulation中的单元类型

一阶(草稿质量)三角形壳单元 有三个节点(分布在角上),并且 每个节点有六个自由度,意味着它 的位移可完全由三个平移分量和三 个转动分量描述。

19

Simulation中的单元类型

二阶(高质量)三角形壳单元 有六个节点:三个角节点和三个 中间节点。意味着位移可由三个 平移和三个转动组成。

14

Simulation中的单元类型

实体单元示例

15

/SOLIDWORKS © Dassault Systè mes | 机密信息 | 2/20/2020 | 参考: 3DS_Document_2012

将零件划分成小的四面体单元,并计算每一个 单元上的变形,从而解出整个零件的变形。

/SOLIDWORKS © Dassault Systè mes | 机密信息 | 2/20/2020 | 参考: 3DS_Document_2012

13

/SOLIDWORKS © Dassault Systè mes | 机密信息 | 2/20/2020 | 参考: 3DS_Document_2012

Simulation中的单元类型

Simulation中 三维单元有:一阶实体四面体单元和二阶实体四面体单元; 二维单元有:一阶三角形壳单元和二阶三角形壳单元; 一维单元有:梁单元

管路模态有限元分析

管路模态有限元分析蒋炳珍;杨小民【摘要】对等截面直管路的低阶模态计算,提出集中质量法和有限元法两种方法,计算了管路的低阶固有频率、振幅、振型和弯矩,研究通过在管路中间增设支点的方法对振动特性的影响,给出了工程实际管路的调频方法.结果表明,有限元法计算管路前三阶模态时,运算效率和精度非常高,可提供管路实际测频的最佳测点、挂点和激振点位置.【期刊名称】《机电工程技术》【年(卷),期】2019(048)006【总页数】4页(P117-119,245)【关键词】管路;调频;集中质量法;有限元;模态分析【作者】蒋炳珍;杨小民【作者单位】桂林电子科技大学海洋工程学院,广西北海 536000;桂林电子科技大学海洋工程学院,广西北海 536000;河南科技大学机电工程学院, 河南洛阳471003【正文语种】中文【中图分类】TP391.70 引言模态分析是研究结构动力学特性的一种近代方法,是系统识别方法在工程振动领域中的应用[1]。

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。

模态参数有模态频率、模态质量、模态向量、模态刚度和模态阻尼等。

采用有限元法计算结构的模态参数,称为计算模态分析;通过试验将采集系统输入与输出信号经过参数识别获得的模态,称为试验模态分析。

分析管路结构的模态,确定关心频率范围内的各阶主模态的特性,可预测设计的管路在此频率段内,当受到外部或内部各种激励作用的下实际振动响应。

因此,管路模态分析是其结构动态设计的重要方法。

利用有限元法,确定管路模态试验的测量点、激励点、挂点,再参照计算振型对测试模态的参数进行辩识,这对于工程上复杂的管路系统是一个很有效的方法。

本文采用集中质量法详细计算一段管路的前几阶模态,并采用有限元法,计算模态参数、各阶振型对应的弯曲应力和弯矩,分析了实际管路调频方法,给出了实际等截面管路的模态试验的测点、激振点和挂点的最优位置,具有工程上的指导意义。

装配体有限元分析

基于ANSYS WORKBENCH得装配体有限元分析模拟装配体得本质就就是设置零件与零件之间得接触问题。

装配体得仿真所面临得问题包括:(1)模型得简化。

这一步包含得问题最多。

实际得装配体少得有十几个零件,多得有上百个零件。

这些零件有得很大,如车门板;有得体积很小,如圆柱销;有得很细长,如密封条;有得很薄且形状极不规则,如车身;有得上面钻满了孔,如连接板;有得上面有很多小突起,如玩具得外壳。

在对一个装配体进行分析时,所有得零件都应该包含进来吗?或者我们只分析某几个零件?对于每个零件,我们可以简化吗?如果可以简化,该如何简化?可以删除一些小倒角吗?如果删除了,就是否会出现应力集中?就是否可以删除小孔,如果删除,就是否会刚好使得应力最大得地方被忽略?我们可以用中面来表达板件吗?如果可以,那么,各个中面之间如何连接?在一个杆件板件混合得装配体中,我们可以对杆件进行抽象吗?或者只就是用实体模型?如果我们做了简化,那么这种简化对于结果造成了多大得影响,我们可以得到一个大致得误差范围吗?所有这些问题,都需要我们仔细考虑。

(2)零件之间得联接。

装配体得一个主要特征,就就是零件多,而在零件之间发生了关系。

我们知道,如果零件之间不能发生相对运动,则直接可以使用绑定得方式来设置接触。

如果零件之间可以发生相对运动,则至少可以有两种选择,或者我们用运动副来建模,或者,使用接触来建模。

如果使用了运动副,那么这种建模方式对于零件得强度分析会造成多大得影响?在运动副得附近,我们所计算得应力其精确度大概有多少?什么时候需要使用接触呢?又应该使用哪一种接触形式呢?(3)材料属性得考虑。

在一个复杂得装配体中所有得零件,其材料属性多种多样。

我们在初次分析得时候,可以只考虑其线弹性属性。

但就是对于高温,重载,高速情况下,材料得属性不再局限于线弹性属性。

此时我们恐怕需要了解其中得每一种材料,它就是超弹性得吗?就是哪一种超弹性得?它发生了塑性变形吗?该使用哪一种塑性模型?它就是粘性得吗?它就是脆性得吗?它得属性随着温度而改变吗?它发生了蠕变吗?就是否存在应力钢化问题?如此众多得零件,对于每一个零件,我们都需要考察其各种各样得力学属性,这真就是一个丰富多彩得问题。

第13章 有限元分析的装配技术

第13章有限元分析的装配技术第1节基本知识一、模型的归档与模型的合并装配在实际问题中,创建的有限元模型最后必须装配起来形成部件或装配体。

将每个有限元模型按一定规则写出,供装配时调用的过程叫模型的归档;将归档的不同有限元模型装配起来,就是模型的合并过程,在模型的合并过程中必须注意合并模型的各种实体对象和属性参数编号的冲突,避免发生重用编号等问题。

ANSYS提供了进行模型合并装配的功能,执行菜单Main Menu>Preprocessor>Archive> Model,有两个选项:一个是Write,用于写出各零件模型;另一个是Read,用于读入各个零件模型。

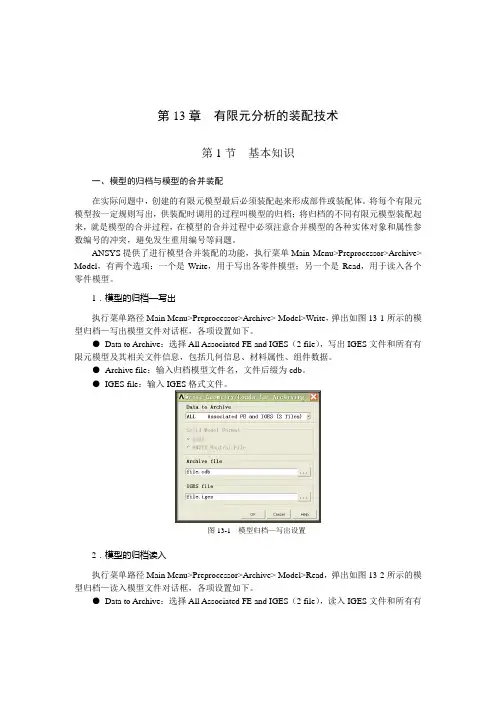

1.模型的归档—写出执行菜单路径Main Menu>Preprocessor>Archive> Model>Write,弹出如图13-1所示的模型归档—写出模型文件对话框,各项设置如下。

●Data to Archive:选择All Associated FE and IGES(2 file),写出IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。

●Archive file:输入归档模型文件名,文件后缀为cdb。

●IGES file:输入IGES格式文件。

图13-1 模型归档—写出设置2.模型的归档读入执行菜单路径Main Menu>Preprocessor>Archive> Model>Read,弹出如图13-2所示的模型归档—读入模型文件对话框,各项设置如下。

●Data to Archive:选择All Associated FE and IGES(2 file),读入IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。

●Archive file:输入归档模型文件名,文件后缀为cdb。

●IGES file:输入IGES格式文件。

★★★装配体有限元分析

基于ANSYS WORKBENCH的装配体有限元分析模拟装配体的本质就是设置零件与零件之间的接触问题。

装配体的仿真所面临的问题包括:(1)模型的简化。

这一步包含的问题最多。

实际的装配体少的有十几个零件,多的有上百个零件。

这些零件有的很大,如车门板;有的体积很小,如圆柱销;有的很细长,如密封条;有的很薄且形状极不规则,如车身;有的上面钻满了孔,如连接板;有的上面有很多小突起,如玩具的外壳。

在对一个装配体进行分析时,所有的零件都应该包含进来吗?或者我们只分析某几个零件?对于每个零件,我们可以简化吗?如果可以简化,该如何简化?可以删除一些小倒角吗?如果删除了,是否会出现应力集中?是否可以删除小孔,如果删除,是否会刚好使得应力最大的地方被忽略?我们可以用中面来表达板件吗?如果可以,那么,各个中面之间如何连接?在一个杆件板件混合的装配体中,我们可以对杆件进行抽象吗?或者只是用实体模型?如果我们做了简化,那么这种简化对于结果造成了多大的影响,我们可以得到一个大致的误差范围吗?所有这些问题,都需要我们仔细考虑。

(2)零件之间的联接。

装配体的一个主要特征,就是零件多,而在零件之间发生了关系。

我们知道,如果零件之间不能发生相对运动,则直接可以使用绑定的方式来设置接触。

如果零件之间可以发生相对运动,则至少可以有两种选择,或者我们用运动副来建模,或者,使用接触来建模。

如果使用了运动副,那么这种建模方式对于零件的强度分析会造成多大的影响?在运动副的附近,我们所计算的应力其精确度大概有多少?什么时候需要使用接触呢?又应该使用哪一种接触形式呢?(3)材料属性的考虑。

在一个复杂的装配体中所有的零件,其材料属性多种多样。

我们在初次分析的时候,可以只考虑其线弹性属性。

但是对于高温,重载,高速情况下,材料的属性不再局限于线弹性属性。

此时我们恐怕需要了解其中的每一种材料,它是超弹性的吗?是哪一种超弹性的?它发生了塑性变形吗?该使用哪一种塑性模型?它是粘性的吗?它是脆性的吗?它的属性随着温度而改变吗?它发生了蠕变吗?是否存在应力钢化问题?如此众多的零件,对于每一个零件,我们都需要考察其各种各样的力学属性,这真是一个丰富多彩的问题。

有限元分析教材

Page. 08

第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程 组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足 一定的连续条件。总装是在相邻单元结点进行,状态变量及其导数(可 能的话)连续性建立在结点处。

Page.03

有限元是那些集合在一起能够表示实际连续域的离散单元。有限元的 概念早在几个世纪前就已产生并得到了应用,例如用多边形(有限个直 线单元)逼近圆来求得圆的周长,但作为一种方法而被提出,则是不久 的事。有限元法最初被称为矩阵近似方法,应用于航空器的结构强度计 算,并由于其方便性、实用性和有效性而引起从事力学研究的科学家的 浓厚兴趣。经过短短数十年的努力,随着计算机技术的快速发展和普及, 有限元方法迅速从结构工程强度分析计算扩展到几乎所有的科学技术领 域,成为一种丰富多彩、应用广泛并且实用高效的数值分析方法。

3.步骤方法

Page. 06

对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相 同的,只是具体公式推导和运算求解不同。有限元求解问题的基本步骤 通常为:

第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性 质和几何区域。

第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且 彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。显 然单元越小(网格越细)则离散域的近似程度越好,计算结果也越精确, 但计算量及误差都增大,因此求解域的离散化是有限元法的核心技术之 一。

Page. 07

ansys平面应力和平面应变问题 接触分析 有限元模型装配技术教学内容

ansys平面应力和平面应变问题:如果能将三维问题简化为二维问题,将大大节约计算时间。

对于平面应力和平面应变问题就可以实现这种简化,本问将介绍一下平面应力和平面应变的概念。

平面应力:只在平面内有应力,与该面垂直方向的应力可忽略,例如薄板拉压问题。

平面应变:只在平面内有应变,与该面垂直方向的应变可忽略,例如水坝侧向水压问题。

具体说来:平面应力是指所有的应力都在一个平面内,如果平面是OXY平面,那么只有正应力σx,σy,剪应力τxy(它们都在一个平面内),没有σz,τyz,τzx。

平面应变是指所有的应变都在一个平面内,同样如果平面是OXY平面,则只有正应变εx,εy和剪应变γxy,而没有εz,γyz,γzx。

举例说来:平面应变问题比如压力管道、水坝等,这类弹性体是具有很长的纵向轴的柱形物体,横截面大小和形状沿轴线长度不变;作用外力与纵向轴垂直,并且沿长度不变;柱体的两端受固定约束。

平面应力问题讨论的弹性体为薄板,薄壁厚度远远小于结构另外两个方向的尺度。

薄板的中面为平面,其所受外力,包括体力均平行于中面面内,并沿厚度方向不变。

而且薄板的两个表面不受外力作用在ANSYS有限元分析中,设置平面应变和应力的命令流方法有两种形式:A.ET,1,PLANE2,,,2 !定义单元类型和属性,设定平面应变问题keyopt(3)=2B.ET,1,PLANE2 !定义单元类型KEYOPT,1,3,2 !设定平面应变问题keyopt(3)=2KEYOPT,1,5,0KEYOPT,1,6,0ANSYS接触分析:刚性目标面-导向节点1、缺省时,程序自动约束刚性目标面。

也就是说,自动地将目标的位移和转动设定为零。

2、要模拟刚性目标的更复杂行为,可以创建一个特殊的单节点目标单元,称为导向节点。

>该单元通过具有相同的实常数属性与目标面联系起来。

比如:*set,_npilot,1000n, _npilot, x, y, ztype, tidmat, cidreal, cidtshape, piloen, , _npilot(e,_npolit)eshape3、对于整个刚性面,导向节点起手柄的作用。

有限元分析装配体连接方法

有 限元分 析 中的应用 。

1 实体 一板 壳一梁 单元连 接技术

1 . 1 实体 一 实体 连 接

K9— 1(Ex c l u de b o t h i n i t i a l g e o me t r i c a l p e n e t r a t i o n o r g a p a n d

o f f s e t )

实体与 实体 的连接较 简单 , 主要有两 种方法 : 节 点 耦 合 和 MP C算 法 ( 面一 面 接 触 ) 。使 用 目标 单 元 T a r g e l 7 0和 接 触 单 元 C o n t a l 7 3或 C o n t a 1 7 4定 义

MP C算法 。

第1 期( 总第 1 7 6期)

2 0 1 3年 2月

机 械 工 程 与 自 动 化

ME CH ANI CAL ENGI NEE RI NG & AUTOMATI ON

NO .1

F e b .

文章编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 3 ) 0 1 — 0 0 2 0 — 0 3

( 2 )实常数 : 一般地 , 保持所 有 默认值 可满 足工程

需要 。

1 . 2 实体 一板 壳连接

实体 一板 壳 连 接 有 两 种 方 法 : 节 点 耦 合 和 MP C 算法 ( 点一 面接触 ) 。使 用 目标 单元 F a r g e 1 7 0 ( 覆 盖 于 实体 单元表 面 ) 和 接 触单 元 C o n t a 1 7 5 ( 位 于板 壳 单 元 表 面) 定义 MP C算 法 。

0 引言

n o r ma l t o t a r g e t s u r f a c e )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第13章有限元分析的装配技术第1节基本知识一、模型的归档与模型的合并装配在实际问题中,创建的有限元模型最后必须装配起来形成部件或装配体。

将每个有限元模型按一定规则写出,供装配时调用的过程叫模型的归档;将归档的不同有限元模型装配起来,就是模型的合并过程,在模型的合并过程中必须注意合并模型的各种实体对象和属性参数编号的冲突,避免发生重用编号等问题。

ANSYS提供了进行模型合并装配的功能,执行菜单Main Menu>Preprocessor>Archive> Model,有两个选项:一个是Write,用于写出各零件模型;另一个是Read,用于读入各个零件模型。

1.模型的归档—写出执行菜单路径Main Menu>Preprocessor>Archive> Model>Write,弹出如图13-1所示的模型归档—写出模型文件对话框,各项设置如下。

●Data to Archive:选择All Associated FE and IGES(2 file),写出IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。

●Archive file:输入归档模型文件名,文件后缀为cdb。

●IGES file:输入IGES格式文件。

图13-1 模型归档—写出设置2.模型的归档读入执行菜单路径Main Menu>Preprocessor>Archive> Model>Read,弹出如图13-2所示的模型归档—读入模型文件对话框,各项设置如下。

●Data to Archive:选择All Associated FE and IGES(2 file),读入IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。

●Archive file:输入归档模型文件名,文件后缀为cdb。

●IGES file:输入IGES格式文件。

对于多模型的合并操作,读入归档模型时,必须与归档写出时的操作完全对应。

图13-2 模型归档—读入设置二、MPC多点约束装配MPC即Mutipoint Constraint,多点约束方程,其目的是将不连续、自由度不协调的单元网格连接起来,不需要连接边界上的节点完全一致。

MPC能够连接以下模型。

◆ SOLID模型—SOLID模型。

◆ SOLID模型—SHELL模型。

◆ SHELL模型—SHELL模型。

◆ SOLID模型—BEAM模型。

◆ SHELL模型—BEAM模型。

◆ FE模型—载荷施加点。

在ANSYS中,实现上述MPC技术有三种途径。

一是通过MPC184单元定义模型的刚性或二力杆的连接关系。

定义MPC184单元模型与定义杆单元的操作完全一致,而MPC单元的作用可以是刚性杆(类似于CP,但允许考虑几何大位移功能,三个自由度连接关系)或者刚性梁(六个自由度连接关系)。

二是利用约束方程菜单路径Main Menu>Preprocessor>Coupling>Shell/Solid Interface创建板壳—实体之间的装配关系。

三是利用ANSYS接触向导功能定义模型之间的装配关系。

选择菜单路径Main Menu>Preprocessor>Modeling>create>Contact Pair,弹出接触向导对话框,按提示创建接触对,并将Basic选项卡中的Contact alogrithm(接触算法)设置为MPC alogrithm,将behavior of contact surface设置为Bound(initial contact)。

MPC技术还支持大位移算法,在实际结构计算时比其它算法更准确。

MPC技术进行有限元分析涉及模型归档的写出、读入技术,模型的临界区域或者刚性区域的装配技术,模型的接触装配技术和模型的MPC接触装配技术。

第2节装配实体的有限元分析实例案例1——装配体的有限元分析a) 零件1:圆柱体b) 零件2:轴座c) 装配体图13-3 装配模型示意图问题如图13-3所示,为轴和轴座的装配示意图。

零件1为圆柱体,其半径为0.15米,长2米。

零件2为轴座,长为1米,厚为0.2米,高为1.5米,孔距底面1米,半径0.15米,并与轴座上部半圆同心。

将零件1装配到零件2(2件)孔内,且圆柱体的两端面分别与轴座的侧面平齐。

装配模型底面固定,圆柱上部中间施加40 000N的力,计算装配模型的应力和变形情况。

条件弹性模量为2.0×1011 N/m2,泊松比为0.3。

解题过程第1步,创建零件11.准备工作(1)清空数据库并开始一个新的分析选取Utility>Menu>File>Clear & Start New,弹出Clears database and Start New对话框,单击OK按钮,弹出Verify对话框,单击OK按钮完成清空数据库。

(2)指定新的工作文件名指定工作文件名。

选取Utility>Menu> File>Change Jobname,弹出Change Jobname对话框,在Enter New Jobname项输入工作文件名,本例中输入的工作文件名为“11”,单击OK按钮完成工作文件名的定义。

(3)指定新的标题指定分析标题。

选取Utility>Menu>File>Change Title,弹出Change Title对话框,在Enter New Title项输入标题名,本例中输入“Cylinder”为标题名,然后单击OK按钮完成分析标题的定义。

2.定义单元类型运行主菜单Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令,弹出Element Types对话框,单击Add按钮新建单元类型,弹出Library of Element Types对话框,先选择单元大类为Solid,接着选择Brick 8nod 45(Solid45),单击OK按钮,完成单元类型选择,单击Close按钮完成设置,如图13-4所示。

图13-4 定义单元类型3.定义材料属性运行主菜单Main Menu>Preprocessor>Material Props>Material Models命令,系统显示材料属性设置对话框,在材料属性对话框中依次选择Structure、Linear、Elastic、Isotropic,如图13-5所示。

完成选择后,弹出材料属性输入对话框,分别输入弹性模量2e11,泊松比0.3,如图13-6所示,单击OK按钮完成材料属性输入并返回图13-5。

单击对话框右上方“X”按钮完成材料属性设置。

1234图13-5 进入材料属性设置图13-6 定义材料属性4.创建圆柱模型选择菜单路径Main Menu>Preprocessor> Modeling>Create>V olumes>Cylinder>Solid Cylinder,弹出Solid Cylinder对话框,设置下列选项。

●WP X:圆柱底面圆心X坐标,输入0。

●WP Y:圆柱底面圆心Y坐标,输入0。

●Radius:圆柱体的半径,输入0.15。

●Depth:圆柱体的高度,输入2。

等轴侧显示图形。

5.划分圆柱体网格运行主菜单Main Menu>Preprocessor>Meshing>MeshTool命令,出现MeshTool菜单,按Size Control项中Globle后Set按钮,弹出单元尺寸定义对话框,在Element edge length项中输入0.05,按OK按钮结束单元尺寸定义;Mesh项选择V olume,Shape项选择Hex,选择Sweep(扫掠划分器);单击Sweep按钮划分网格,在出现的Volume Sweep对话框中单击Pick All按钮,系统将自动完成网格划分。

划分网格结果如图13-7所示。

图13-7 划分网格结果6.定义加载关键点选择菜单路径Main Menu>Preprocessor> Modeling>Create>Keypoints>In Active CS,定义关键点10,其坐标为(0,0.15,1)。

7.写出模型数据文件选择菜单路径Main Menu>Preprocessor>Archive Model>Write,弹出写归档文件对话框如图13-1所示,输出文件名定义为cylinder,具体设置如下。

●Data to Archive:选择All Associated FE and IGES(2 file),写出IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。

●Archive file:输入归档文件名,cylinder.cdb。

●IGES file:输入IGES格式文件名,cylinder.iges。

单击OK按钮结束。

存储有限元分析模型,退出前处理器。

第2步,创建零件21.准备工作(1)清空数据库并开始一个新的分析选取Utility>Menu>File>Clear & Start New,弹出Clears database and Start New对话框,单击OK按钮,弹出Verify对话框,单击OK按钮完成清空数据库。

(2)指定新的工作文件名指定工作文件名。

选取Utility>Menu> File>Change Jobname,弹出Change Jobname对话框,在Enter New Jobname项输入工作文件名,本例中输入的工作文件名为“22”,单击OK按钮完成工作文件名的定义。

(3)指定新的标题指定分析标题。

选取Utility>Menu>File>Change Title,弹出Change Title对话框,在Enter New Title项输入标题名,本例中输入“Block”为标题名,然后单击OK按钮完成分析标题的定义。

2.定义单元类型和材料属性与第1步之2,3相同。

3.创建轴座模型(1)创建矩形选择菜单路径Main Menu>Preprocessor> Modeling>Create>Areas> Rectangle>By Dimensions,弹出创建矩形对话框,输入坐标如图13-8所示。

图13-8 绘制矩形(2)创建圆选择菜单路径Main Menu>Preprocessor>Modeling>Create>Areas> Circle>Solid Circle命令,在对话框中分别输入X=0,Y=1,Radius=0.5,单击OK按钮,完成。