阳极钢爪检验及防护管理规定

240KA电解槽事故处理

一、冷槽处理(一)现象:1、电解质水平明显下降,粘度增大,流动性差,顔色发红,火苗淡蓝紫色,软弱无力。

2、阳极效应提前发生,交次数频繁,效应电压高,效应灯明亮。

3、槽底有大量沉淀,炉膛不规整,炉膛缩小、铝水平上升、极距缩小、槽电压有自动下降现象。

4、冷槽初期,氧化铝壳面厚而硬,后期,电解质酸性化,结壳变厚而完整。

(二)处理1、加强保温,作业时速度加快,及时加足保温料,盖板盖好,减少热量损失。

2、适当降低铝水平,减少热损失,但要防止降铝水平时发生压槽。

3、适当提高槽电压、增加槽内热量收入。

4、拉长加工间隔时间,尽量减少槽内热量的损失,以利于槽底沉淀及结壳的熔化。

5、适当缩短效应间隔,利用效应提高槽温,处理槽底沉淀。

二、热槽处理(一)现象:1、电解质颜色发亮,挥发厉害,火苗黄而无力,电解质与碳碴分离不清,从火眼中喷出气体中含有细小的炭黑。

2、电解质水平及分子比升高,铝水平下降。

3、测两水平时,电解质与铝液之间的界线分不清,铁钉子尖端烧成白热。

4、槽电压有自动增高现象,效应时效应灯暗淡而滞后,且不易熄灭。

(二)处理1、由电压表误差所引起极距变化产生的热槽,可调整极距至正常,并降低电解温度。

2、当槽内铝水平低时,可铝量或压铝,也可向槽内添加固体铝。

3、当阳极底掌不平而引起的热槽,可提出此极人工打掉不平位置,装极时可比原位置高,并降低槽温。

4、热槽应避免效应,保证供料、下料正常。

5、电解质过热时,可向槽内添加冰晶石,若电解质仍然过热,其水平过高,可采取倒换电解质的办法降低槽温。

三、压槽处理(一)现象1、火苗黄而软弱无力,时冒时回,电压摆动,有时会自动上升。

2、阳极周围的电解质有局部沸腾微弱或不沸腾。

3、电解质温度高而发粘,碳渣分离不清向外冒白条状物,阳极气体排出困难。

(二)处理1、出现压槽,可抬高阳极,使电解质均匀沸腾,如果槽温过高,可按一般热槽处理。

2、如果阳极与沉淀和结壳接触而产生的压槽,首先必须抬起该阳极,使之脱离接触,并处理好该极底掌,电解质低时可向槽内灌电解质,电压稳定时可处理沉淀,规整炉膛,后按一般热槽处理。

1_18 新阳极合格标准New anode Condition_CHN_141219

NEW ANODE CONDITION CHECK 新阳极合格标准Standard Operating Practices标准化操作Why do We Need to Check New Anode Condition?为什么要检查新阳极?•在换极前确保新阳极符合要求–不合格阳极,例如裂纹、严重涮爪、铁环浇铸不饱满现象等都会影响电解槽运行•给电解车间提供参考记录,给阳极供应方提供质量反馈–一旦发现任何问题可以立即采取补救措施•Ensure anodes meet the required standard before being set –Faulty anodes, such as those with cracks, heavy stub wash, under filled casting, will affect the pot performance•Provide record for potroom and feedback to supplier –Any issue can be identified and remedial actions can take place符合要求的阳极阳极导杆要直爆炸焊块焊接良好浇铸均匀并且没有喷溅没有/轻微的化爪现象表面干净无裂缝阳极角部完好高度相同Hazards危险注意事项Think Safe ‐‐‐‐‐‐‐‐‐‐‐‐‐‐Act SafeDust-When brushing dust/packing coke materials off anode surface Flying debris-When brushing dust/packing coke materials off anode surfaceHeat stress-Working too long by the pot,especially in summer.Take frequent break and drink sufficient water Collision-Moving vehicle/PTM贯彻安全意识‐‐‐‐‐‐‐‐‐‐‐‐‐‐采取安全措施灰尘-清理阳极表面灰尘/焦炭颗粒飞屑-清理阳极表面灰尘/焦炭颗粒中暑-槽边工作时间过长,尤其是在夏天。

阳极板设备安全操作规定

阳极板设备安全操作规定1. 前言为了保障企业生产生命安全,减少生产事故的发生,特制定《阳极板设备安全操作规定》。

本规定适用于企业内部各机修、机械、维修、质检、生产及安全管理等人员的安全操作。

2. 安全规范2.1 设备检查1.操作人员在使用阳极板设备之前,必须对设备进行检查,确保设备及其附件的完好无损。

2.在设备检查过程中,如发现机器缺陷或损坏,应及时通知设备维修人员,并停止使用设备。

3.对于还未清洗干净或附有杂物的设备,操作人员在操作时不能开启电源,必须先清洁设备,以保证安全。

2.2 设备操作1.操作人员必须经过专门的技术培训,了解设备的基本操作和安全措施,并具备操作证书才能上岗作业。

2.操作人员在准备启动设备时,必须确认所有的连杆、轴承、交联等连接件已经安装完好并处于正常的使用状态,并确保操作区域周围的安全。

3.在操作设备过程中,不得随意停止或改变正在进行的工作。

如需中途停机或改变工作状态,必须先将设备停机并拔掉电源,然后再进行相应操作。

4.操作人员在操作过程中务必保持警觉,注意观察设备运转状况,如出现异常情况须立即停机检查。

5.操作人员离开设备时,必须先将设备停机并拔掉电源,并清理设备,以确保设备不会出现意外事故。

2.3 设备保养1.操作人员在使用过后,必须对设备进行清洁,并对设备进行检查,以评估设备是否需要进行修理和保养。

2.如果需要对设备进行维修和保养,应由具有经验的设备维修人员进行操作,并严格按照操作规范进行操作才能启动使用。

3.在清理设备的过程中,必须将机器的电源拔掉,并清除设备内部的异物,以及进行适当的润滑和清洁。

4.在更换设备零部件时,必须使用质量保障的原厂设备配件,严禁使用假冒劣质零部件。

2.4 安全管理1.工厂管理应对设备进行安全管理和运营,设定安全管理制度,并对操作人员进行培训。

2.工厂管理应对设备进行例行检查和巡视,并检查所有电气设备的环境和联动状态,以保证设备持续运行的安全性。

阳极钢爪技术标准

阳极钢爪技术标准1 范围本标准规定了阳极钢爪的尺寸、外形及允许偏差、技术要求、试验方法、检验规则、包装、标志和质量证明书等本标准适用于桥头实业有限公司电解铝阳极钢爪。

2 规范性应用文件下列标准包含的条款,通过在本标准中引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适于本标准,然而鼓励根据本标准达成协议的各方,研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本均适于本标准。

GB/T 4336 碳素钢和中间合金钢 火花源原子发射光谱分析方法(常规)GB/T 223.1 钢铁及合金中碳量的测定GB/T 223.2 钢铁及合金中硫量的测定GB/T 223.3 钢铁及合金化学分析方法 二安替比林甲烷磷钼酸重量法测定磷量。

GB/T 223.4 钢铁及合金锰含量的测定 电位滴定或可视滴定。

GB/T 223.60 钢铁及合金化学分析方法 高氯酸脱水重量法测定硅含量。

GB/T 223.12 钢铁及合金化学分析方法 碳酸钠分离二苯碳酰二肼光度法测定铬量。

GB/T 228 金属材料拉伸试验 室温试验方法。

GB/T 11352 一般工程用铸造碳钢件GB/T 6414 铸件 尺寸公差及机械加工余量GB/T 11350 铸件机械加工余量GB/T 11351 铸件重量公差GB/T 15056铸造表面粗糙度 评定方法3 要求3.1 钢爪材质符合GB/T 11352中规定ZG230-450牌号。

3.2 尺寸、外形、重量及允许偏差3.2.1 几何形状和尺寸应符合图纸的规定。

3.2.2 尺寸要求按国标GB/T 6414执行,有特殊要求的可按图样或有关技术要求执行。

3.2.3 钢爪的尺寸公差不包括铸造斜度。

3.2.4 钢爪机加工时,按GB/T11350,有特殊要求时需注明。

3.2.5 钢爪计重采用过磅计重。

重量偏差按GB/T 11351的有关规定执行。

有特殊要求的可按图样或有关技术要求执行。

冶金设备检维安全管理制度

一、目的为加强冶金设备检维修安全管理,预防事故发生,确保检维修作业人员的人身安全和设备设施的安全运行,特制定本制度。

二、适用范围本制度适用于公司所有冶金设备检维修作业,包括但不限于设备的检修、维护、改造等。

三、组织与职责1. 设备管理部门负责组织、协调、监督检维修作业的安全管理工作。

2. 作业部门负责检维修作业的具体实施,确保作业安全。

3. 安全管理部门负责对检维修作业进行安全检查和监督,确保安全措施落实到位。

4. 检维修作业人员负责按照操作规程和安全生产要求进行作业。

四、安全管理制度1. 检维修作业许可证制度(1)所有冶金设备检维修作业必须办理《设备检维修作业许可证》。

(2)许可证内容包括:作业单位、作业地点、作业内容、作业时间、作业人员、安全措施等。

2. 检维修前的准备(1)制定检维修方案,明确作业内容、作业方法、安全措施等。

(2)对作业人员进行安全教育,确保其了解作业安全知识和操作规程。

(3)检查设备设施,确保其符合安全要求。

3. 检维修过程中的安全措施(1)严格执行操作规程,确保作业安全。

(2)高处作业、动火、动土、断路、吊装等高危作业,必须办理相应的安全作业证。

(3)在易燃、易爆区域作业时,必须使用防爆器械,并采取其他防爆措施。

(4)进入设备内部作业时,必须将设备与其他设备隔绝,并进行清洗、置换等有效处理。

4. 检维修后的验收(1)检维修作业完成后,由作业部门、安全管理部门、设备管理部门共同进行验收。

(2)验收合格后,方可恢复正常生产。

五、奖惩措施1. 对严格遵守本制度,在检维修作业中表现突出的单位和个人给予表彰和奖励。

2. 对违反本制度,造成安全事故的单位和个人,依法依规追究责任。

六、附则1. 本制度由设备管理部门负责解释。

2. 本制度自发布之日起施行。

阳极氧化产品检验规范

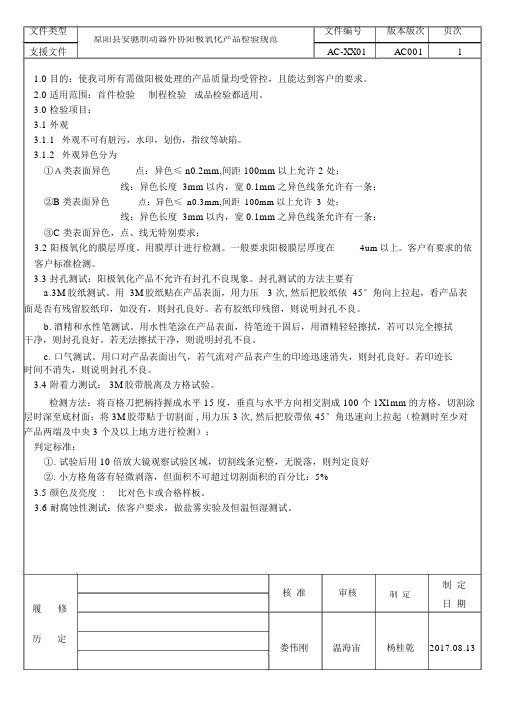

文件类型文件编号 版本版次 页次支援文件原阳县安驰制动器外协阳极氧化产品检验规范AC0011AC-XX011.0 目的:使我司所有需做阳极处理的产品质量均受管控,且能达到客户的要求。

2.0 适用范围:首件检验 制程检验 成品检验都适用。

3.0 检验项目: 3.1 外观3.1.1 外观不可有脏污,水印,划伤,指纹等缺陷。

3.1.2 外观异色分为①A类表面异色 点:异色≤ n0.2mm,间距 100mm 以上允许 2 处;线:异色长度 3mm 以内,宽 0.1mm 之异色线条允许有一条;②B 类表面异色点:异色≤ n0.3mm,间距 100mm 以上允许 3 处;线:异色长度 3mm 以内,宽 0.1mm 之异色线条允许有一条;③C 类表面异色,点、线无特别要求;3.2 阳极氧化的膜层厚度。

用膜厚计进行检测。

一般要求阳极膜层厚度在 4um 以上。

客户有要求的依客户标准检测。

3.3 封孔测试:阳极氧化产品不允许有封孔不良现象。

封孔测试的方法主要有a.3M 胶纸测试。

用 3M 胶纸贴在产品表面,用力压 3 次, 然后把胶纸依 45°角向上拉起,看产品表面是否有残留胶纸印,如没有,则封孔良好。

若有胶纸印残留,则说明封孔不良。

b. 酒精和水性笔测试。

用水性笔涂在产品表面,待笔迹干固后,用酒精轻轻擦拭,若可以完全擦拭干净,则封孔良好。

若无法擦拭干净,则说明封孔不良。

c. 口气测试。

用口对产品表面出气,若气流对产品表产生的印迹迅速消失,则封孔良好。

若印迹长时间不消失,则说明封孔不良。

3.4 附着力测试: 3M 胶带脱离及方格试验。

检测方法:将百格刀把柄持握成水平 15 度,垂直与水平方向相交割成 100 个 1X1mm 的方格,切割涂层时深至底材面;将 3M 胶带贴于切割面 , 用力压 3 次, 然后把胶带依 45°角迅速向上拉起(检测时至少对产品两端及中央 3 个及以上地方进行检测);判定标准:① . 试验后用 10 倍放大镜观察试验区域,切割线条完整,无脱落,则判定良好②. 小方格角落有轻微剥落,但面积不可超过切割面积的百分比:5% 3.5 颜色及亮度 :比对色卡或合格样板。

阳极外观检验规范

阳极外观检验规范

1.目的:

为确保产品质量能符合客户要求,并使产品外观检验有据可依检验标准一致性,特制定之。

2.范围:

凡本公司表面阳极处理之产品均适用之。

3.定义:

麻点:产品表面细微的小点,常有群体现象

划伤:产品表面被尖锐物体划出线状痕迹

发白:阳极产品表面有白色雾状痕迹

水纹:产品表面有水纹路或金属流动痕迹。

色差:指要求为同种颜色的产品,各组件颜色深浅不一之现象。

凹点:因模具和成型条件影响而造成制品表面出现较大之凹洞. 4.检验条件:

4.1检验员在40W日光灯下,产品距光源80cm左右的条件下目侧;

4.2检验员戴上手套,手握产品,与产品之间间距30cm或一伸展手臂距离;目测且不能借助任何放大仪器;

4.3检验使用三秒钟法则:即在以上检验条件下,对同一面同一个地方目视3秒钟进行判定(指针对某一个缺陷,而不是指检查整个产品所用的时间)

分面

缺陷 A 面 B 面 C 面

麻点允许20*20mm内2点、ф

0.5mm以下2处

允许20*20mm内3点、ф0.5mm

以下3处

允许20*20mm内3点、ф

0.5mm以下3处

划伤不可接受不可接受不可接受

发白不可接受不可接受允许轻微3处水纹允许轻微允许轻微允许轻微3处抛光痕不可接受允许轻微允许轻微不明显

白点不可接受允许Φ0.2mm以下1间

距>25mm且擦拭不脱落

允许Φ0.5mm以下3处,间

距>25mm且擦拭不脱落

色差不可接受不可接受不明显可接受凹点允许Φ0.5mm以下1处允许Φ1mm以下4处间距5mm 可接受。

本钢炼钢厂检维修安全管理规定模版

本钢炼钢厂检维修安全管理规定模版第一章总则第一条为了加强本钢炼钢厂的检维修工作,保障生产安全,保护员工的生命财产安全,制定本规定。

第二条本规定适用于本钢炼钢厂所有检维修工作,包括设备、机械、电气等方面的检维修。

第三条检维修人员应当具备相应的技术和安全知识,遵守本规定的规定。

第四条检维修人员应当按照设备生产操作规程进行工作,确保检维修的有效性和安全性。

第五条检维修人员应当严格执行安全操作规程,做好防护措施,防止事故发生。

第二章检维修前的准备工作第六条检维修工作前,应组织相关人员召开安全会议,明确工作内容和安全要求。

第七条检维修人员应对设备进行全面的检查,确保设备不存在安全隐患。

第八条检维修人员应制定详细的工作计划和安全措施,确保检维修工作有序进行。

第九条检维修人员应穿戴合适的工装和个人防护用品,确保个人安全。

第十条检维修人员应熟悉设备的操作规程和维修手册,掌握正确的操作方法。

第三章检维修中的安全管理第十一条检维修人员应当对设备进行正确的停电、断气、断水操作,确保安全。

第十二条检维修人员应遵守设备的操作规程,不得超负荷操作,避免事故发生。

第十三条检维修人员应严格遵守作业指导书的要求,严禁擅自操作。

第十四条检维修人员应定期对设备进行维护保养,确保设备的正常运行。

第十五条检维修人员在维修过程中应及时清理现场,保持工作环境整洁。

第四章检维修后的安全管理第十六条检维修完成后,应对设备进行全面检查,确保设备的安全性。

第十七条检维修人员应对设备进行试运行,确保设备正常运行。

第十八条检维修人员应填写维修记录表,详细记录维修过程和结果。

第十九条检维修人员应对工作现场进行整理,清理工具和材料,确保无遗漏。

第五章安全事故的处理与报告第二十条发生安全事故时,检维修人员应立即采取紧急措施,确保员工安全。

第二十一条发生安全事故后,检维修人员应及时向上级领导报告,并配合调查。

第二十二条检维修人员应积极参与事故分析和整改工作,提出改善措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳极钢爪检验及防护管理规定

1、为了加强阳极钢爪组使用过程控制管理,降低生产费用,提高使用周期,特制定本规定。

2、电解铝厂负责阳极炭块组使用过程监控及转运过程把关,防止出现阳极病变电流集中烧损阳极钢爪,电解质浸泡涮化阳极钢爪,换极、抬母线、转运等违规操作损坏阳极组,确保导杆钢爪出车间完好无损。

负责阳极组和残极转运过程的防护,防止出现阳极钢爪组碰撞、落地拖擦等违规操作,确保转运过程无损伤情况。

负责修复损坏阳极钢爪组,不出现积压。

炭素厂负责阳极组装、残极清理、钢爪校直、组装前质量检验、组装工序过程质量及损坏阳极钢爪组的统计分类,确保成品阳极组质量完全满足电解车间使用要求。

3严格加强电解工艺技术参数和操作质量管理,预防阳极病变出现阳极导杆偏流烧坏钢爪,电解质过高涮化钢爪,保温料淹埋钢爪出现发红高温氧化等现象。

4严格换极操作过程控制,不允许强行吊出阳极组和斜拉阳极导杆,避免损坏爆炸块及导杆。

5行车吊运和叉车转运过程,不允许出现碰撞。

6残极压脱和磷生铁脱落严格操作规程,不允许斜打、误打等人为损坏阳极组现象。

7阳极钢爪磷生铁必须彻底清理干净,不允许留有铁瘤。

8严格阳极钢爪校直操作规程,减少钢爪校直出现裂纹、断裂,导致钢爪报废。

9阳极炭块和残极转运过程,控制行车速度,不允许出现人为碰撞、损坏现象。

10导杆框架损坏需及时修复,确保框架底座有横档,四根主柱牢固。

11、钢爪同时或单个出现以下几种现象时,必须进行报废处理:

1、钢爪横梁各部位出现断裂、变形(无法焊接修补)。

2、钢爪浸蚀化爪比较严重(蜂窝状),其中3个以上爪头出现化爪(包括3个),且化爪深度在50mm及以上。

3、钢爪出现爪头断裂、焊接缝开焊3个爪以上(前提是循环多次使用的旧钢爪)。

4、钢爪使用周期长爪头变细、内弯(放不进去碳碗),已焊接过多次的,直径在100mm及以下的。

(标准钢爪直径135mm)

12、钢爪或导杆同时或单个出现以下几种现象时,进行维修处理:

1、钢爪与导杆之间连接处爆炸焊及铝焊接处出现开焊经0.3mm 塞尺检查深度10mm以上。

2、导杆出现电弧击伤或划伤,深度在5mm以上;弯曲度在10mm 以上(目前无导杆校直机)。

3、钢爪浸蚀化爪(蜂窝状),其中1-2个爪头出现化爪且化爪深度在50mm以下。

需进行焊补修复。

修复后钢爪焊接处需光滑饱满。

4、钢爪出现爪头断裂、焊接缝开焊、内弯(两钢爪外表面间距小于170mm)。

5、钢爪出现磷铁环与钢爪头融化在一起,无法压脱及电焊处理的(1-2个爪),由阳极组装车间做好标记,转至大检修进行割掉后重新焊接不带磷铁的爪头。

6、维修后钢爪高低尺寸应与原钢爪高度一致,且钢爪中心点必须垂直于爪梁。

7、对于导杆上的微小(2mm以下)铝脱焊、裂纹应用小锤将其打合,

钢脱焊的应及时补焊,爆炸焊片脱落的应及时修理;钢爪、导杆弯曲必须矫直;导杆与夹具接触的铝导杆的两个表面的铝氧化膜刷洗干净;未做到考核车间20元/组;

8、。