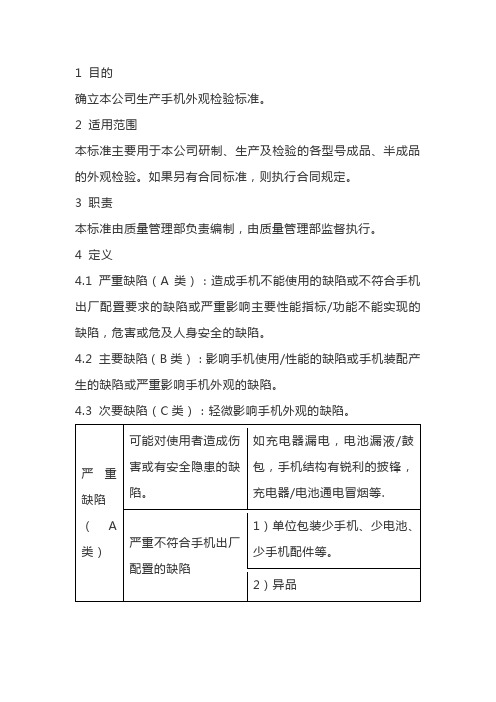

手机结构件外观检查及测试标准

手机整机外观检验标准

注:配置要求按照产品(装配,包装)材料配置表,入库标准配置表要求。

4.4 色点:肉眼观察难以区分长与宽的形状,测量时以其最大直径为其尺寸。

4.5 错位:各部件组装后的台阶,超过标准。

4.6 表面颗粒:在喷漆件表面附著的细小颗粒,如灰尘。

4.7 杂质:喷漆时有异物而形成的点或者线。

4.8 掉漆:表面涂层的脱落。

4.9 气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡。

4.10 缩水:制品表面因成型时,冷却硬化收缩,产生的肉眼可见的凹坑或窝状现象称为缩水。

4.11 披锋:由于注塑或模具的原因,在塑料件周围多出的塑料废边。

4.12 色差:产品表面呈现出与标准样品(客户承认样品)不同的颜色。

4.13 碰伤:制品表面的碰伤痕迹。

4.14 拖白:制品的侧边,柱孔等位置脱模时产生的发白现象。

5.3 检验条件及环境。

手机外壳的测试标准

手机外壳的测试标准手机外壳是手机的保护壳,它不仅能够保护手机的外观不被划伤,还能够起到缓冲和防护作用。

因此,手机外壳的质量至关重要。

为了确保手机外壳的质量,我们需要制定一套科学的测试标准。

首先,手机外壳的耐磨性是一个重要的测试指标。

我们可以使用砂纸和钥匙等工具对外壳进行划痕测试,通过观察外壳表面的划痕情况来评估其耐磨性能。

耐磨性能好的外壳不易被划伤,能够保持良好的外观。

其次,手机外壳的耐冲击性也是需要测试的指标之一。

我们可以通过将手机外壳从不同高度自由落体,或者采用冲击试验机来模拟手机摔落的情况,评估外壳在冲击下的变形和破裂情况。

耐冲击性好的外壳能够有效保护手机在意外摔落时不受损。

另外,手机外壳的防指纹性能也是需要测试的指标之一。

我们可以通过模拟手部油脂的接触,观察外壳表面的指纹情况,评估外壳的防指纹效果。

防指纹性能好的外壳能够减少指纹在外壳表面的残留,保持外壳的清洁度。

此外,手机外壳的耐高温性能也是需要测试的指标之一。

我们可以通过将外壳置于高温环境下,观察外壳的变形和变色情况,评估外壳在高温下的稳定性。

耐高温性能好的外壳能够保证手机在高温环境下不会受到外壳的影响。

最后,手机外壳的环保性能也是需要测试的指标之一。

我们可以通过对外壳材料进行有害物质检测,评估外壳材料对环境的影响。

环保性能好的外壳能够减少对环境的污染,符合绿色环保的要求。

综上所述,手机外壳的测试标准涉及到耐磨性、耐冲击性、防指纹性、耐高温性和环保性等多个方面。

制定科学的测试标准能够保证手机外壳的质量,提高用户体验,也能够推动手机外壳行业的健康发展。

希望通过我们的努力,能够为手机外壳的质量提供更加可靠的保障。

手机产品检验标准

1.0目的用于外观及一般性能检验,理论上涵所有检验项目。

2.0适用范围2.1本检验标准适用于本公司的移动通讯产品的来料与成品检验。

2.2若新产品不断出现或本标准中有此项目未涉及到,应在本标准中加入涉及到的项目或修正标准。

2.3下面表格中,致命缺陷执行0缺陷。

来料验收的执行的标准是:严重缺陷AQL=0.65,轻微缺陷AQL=1.5。

2.4抽验标准按国标GB2828.1-2003Level Ⅱ实施。

3.定义3.1缺陷级别定义3.1.1 致命缺陷:产品存在对使用都的人身及财产安全构成威胁的缺陷。

3.1.2 严重缺陷:产品存在使用异常的缺陷,为主要缺陷。

3.1.3 轻微缺陷:上述缺陷以外的其他不影响产品使用的缺陷。

3.2外观缺陷检查条件3.2.1 距离:肉眼与被测物距离30cm~45cm。

3.2.2 时间:5~10秒钟被确认缺陷。

3.2.3 角度:被测物于光源成45度。

3.2.4 视角:与被测物成45度角至90度角范围内。

3.2.5 照明:40W,距离检测者1~1.5M。

3.3表面的定义3.3.1AA面:只显示信息的区域(显示屏显示区域和LCD可见区域)。

3.3.2A面:在使用过程中,直接在近处观看且暴露的次要面(正常观察时的机的前面)。

3.3.3B面:在使用过程中,不直接观看但暴露的次要面,(手机的上下左右侧面和背面(带电池))。

3.3.4C面:在使用过程中很少看到或看不到的面(手机背面内部,充电器和电池的其他表面)。

3.4缺陷的分类及定义:3.4.1缺陷项分为三大类。

3.4.2外观,结构类缺陷——在视觉或触觉上容易引起使用者不舒服的缺陷。

3.4.3声音类缺陷——声音异常导入人耳不适的缺陷。

3.4.4功能类缺陷——导致产品部分或全部功能丧失的缺陷。

3.4.5外观,结构类趣味选包括但不限于如下几类:3.4.5.1点(面)状类缺陷——如白点,尘点,凸点,凹点,污迹,手印等。

3.4.5.2线状类缺陷——如划伤,毛丝等。

华为手机整机检验标准

华为手机整机检验标准Happy childhood is the best, June 12, 20231 目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质;2 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验;3 参考文件3.1 各款手机的ID图及相关文件;3.2 各款手机的MD产品装配图及类似相关文件;3.3 GB/ 逐批检查技术抽样程序及抽样表4 定义4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板上/下限样板一般需征求销售部意见、结构样板等;5 抽样计划与接受标准及产品外观检查方式和条件:5.1 抽样计划:按照国标GB/ 或等同标准,正常抽检水平,一次抽样,II类;5.2 接受标准:AQLCri:0,Maj:,Min:5.3 产品外观检查方式和条件:5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光;5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转;5.3.3 检查距离和时间: 检查被检物最多15秒内,人眼距离被检物约30cm;5.3.4 外观检查需使用污点标准菲林片;5.4 判定原则:港利通科技认可的工程样机所具有的特性、特点全部作为接受,对于不符合样机的,或以工程设计图纸的偏差要求作为接受表准,或以以下具体的描述进行判定;6 关于一些名词的定义符号定义:6.1 刮手:是指用手指或皮肤接触物件表面或边缘有刺痛感,它与装配错位不同的是即使在同一平面,也会有刺痛感;6.2 装配不良:是指因设计公差或装配因素导致两个接合件的接合面不在同一平面的现象,也可称之为错位或起级,它与刮手不同的是无刺痛感;6.3 间隙:是指因设计公差或装配因素导致两个接合件的接合面之间有间隙;6.4 镜高:是指装配后的Lens表面与其装配体同一面的表面之间的高度差;6.5 装配主体:是指被装配物体的最主要的装配体,如主机的面与底,翻盖的面与底,各类镶嵌件,按键等;6.6 组件或配件:指组装在主体上的组件,在这份文件上指Lens、电池、SIM卡、电池门,其配合应良好,取卸灵活;各部件配合良好,满足推力计最小2Kgf的抗冲击性能;6.7 符号定义:N:Number 数量 D: Diameter直经 L: Length长度 H:Highness高度B:Beepness 深度 W:Width 宽度 A: Area 面 G: Gap 间隙7 区域分类移动电话可看见的表面和显示按以下区域分类7.1 区域AA: LCD 显示部分及摄像镜头7.2 区域A:在客户使用产品时随时能观察到的表面部分如面壳、键板、镜面、翻盖、显示筐顶部这些表面不能充许有任何可能导致一个普通客户拒绝购买这种产品的明显缺陷.7.3 区域B:在客户使用产品时能经常观察到的部分如两侧、顶部、天线、底部、翻盖表面、显示框四边这些表面允许有一些次要的缺陷,但不会导致一个严格的客户;拒绝这种产品;7.4 区域C:在客户使用手机时很少能观察到的部分如背面暗格,显示框底部这些表面的缺陷应该是合理的,并且不会给客户一个该产品品不质好的印象;7.5 区域D:在客户使用手机时不能观察到的部分如电池下面或电池表面以下的显示框部在这些面上的缺陷应该合理,且不会给客户一个该产品品质不好的印象;7.6 区域划分可参考以下图示:备注:C面:指主机与电池组件的配合面;2. 表面缺陷验收标准严格度由AA A B C 依次递减;3. 在具体产品的实际检验过程中,检验标准严格度在原要求的基础上可以适当提高;例如A面适当时可用AA面的标准来衡量;8 备注:8.1 本标准适用于港利通科技设计生产的所有手机,包括外观和功能两方面;8.2 如有不同产品的特殊要求与本标准相冲突,则以某产品的具体要求为准,如无特别说明的以此标准为准;9 检查细则9.1 外观部分缺陷分类表面分类缺陷描述单位:mm或mm2缺陷级别长度宽度直径面积间距高/深度个数Acc Min Maj Cri直线形及曲线形等线状缺陷划伤、熔接线、痕迹等AA<=2 <= <=>202 √>2<=4><=><=1 √>4 > > 1 X>4 > > 1 X AAAB面A面C面内表面9.2 功能方面9.3 记录存档9.3.1 记录以上所有检验与试验的结果和数据;9.3.2 记录保存至少12个月。

手机结构测试规范

手机结构设计和测试规范制订:审核:标准化:批准:目录前言第一章手机结构件测试概述第二章结构总体要求第三章塑料件的检验第四章结构件尺寸和公差测量第五章结构件盐雾测试第六章结构件高低温和温度冲击测试第七章结构件跌落测试第八章结构件振动测试第九章结构件喷涂测试第十章结构件寿命测试第十一章结构件声学测试第十二章结构件EMC测试前言本技术规范为终端产品研究所内部制订,供内部参考使用。

本技术规范的制订参考了国家有关的标准,终端产品研究所结构部进行了补充和完善。

本技术规范可以作为手机研发中对结构件的技术认定参考。

本规范内容包括检验标准,检验设备,作业流程,结果分析等。

第一章手机结构件概述手机结构件主要包括塑料件,橡胶件,金属件,其它辅料等。

其中塑料件有前罩壳,后罩壳,电池前壳,电池后壳,翻盖前壳,翻盖后壳,镜片,导光柱,红外窗,塑料支架等。

橡胶件有键盘按键,侧键,橡胶塞,橡胶套,密封圈等。

金属件有簧片,金属支架,屏蔽罩,嵌件,导柱等。

辅料包括背胶,防尘布,缓冲垫等。

手机结构件一般需要模具制造来实现其大批量生产。

手机结构件测试包括结构件测量,塑料件的检验,耐腐蚀测试,高低温和高低温冲击测试,跌落测试,振动测试,喷涂测试,寿命测试,声学测试,EMC测试。

每一种测试都有专用的测试设备和测试夹具,并科学地记录测试结果,提供资料给研发和生产,技术质量部门,作为参考。

以下是每种测试的详细描述。

第二章结构总体要求1 主要内容与适用范围本规范规定了手机结构的整机设计要求和测试方法。

本规范适用于手机整机结构。

2 引用标准GB/T 15844.1—1995 移动通信调频无线电话机通用技术条件3 原理手机结构的整机设计和测试是基于产品的总体外观要求、结构件装配要求、消费者对产品的反馈、目前生产技术工艺所能达到的技术指标而制订的规范。

4 测试仪器和测试方法目测塞规光标卡色差检测仪5 测试定义和设计要求5.1手机的结构总体要求为在确保其相应使用条件下性能稳定可靠,结构件坚固,造型优美,色彩协调,操作方便,安全。

手机可靠性全面检验规范

4)实验结束后将样机从温度冲击箱中取出,在室温(20-25°C)恢复2小时后进行外观、结构、功能及内存检查。

5)对于翻盖手机,应将一半样品打开到使用位置;对于滑盖手机,应将一半样品滑开到上限位置。

样机外观,结构,功能和内存符合要求。

2

湿热储存

3PCS

验证样机湿热环境下的材料性能,结构配合,装配、制成工艺等可靠性.

1)开关机正常,无不开机与自动掉电现象。

2)手机各项功能正常,外壳及装饰件无变形、破裂、翘起、表面喷涂、电镀无裂纹;电池外观应不变形、不爆裂、不起火、不冒烟或不漏液,内部结构应无松动以及不得有与试验前预检不一致的现象.

4

高温工作

4PCS

验证产品在高温下的工作性能,暴露潜在的不良缺陷.

高低温湿热交变试验箱-GDJS-100C电热恒温鼓风干燥箱-DHG-9140A

2)对于导电材料之间的缝隙,不测试空气放电,对于导电材料与绝缘材料之间的缝隙,需要测试空气放电。

3)将样机放置静电测试台的绝缘垫上,并且用充电器加电使手机处于充电状态(样机与绝缘垫边缘距离至少2英寸;两个样机之间的距离也是至少2英寸),装上电话卡,手机处于通话状态.(注:所用电话卡必须是能正常通话的测试卡),正常测试使用产品配套充电器和数据线,实验室配备参考充电器和数据线选择过CE认证,ESD测试通过+/-8kV,数据线选择带屏蔽层数据线。

手机镜面质量标准及测试方法-VALOR.doc

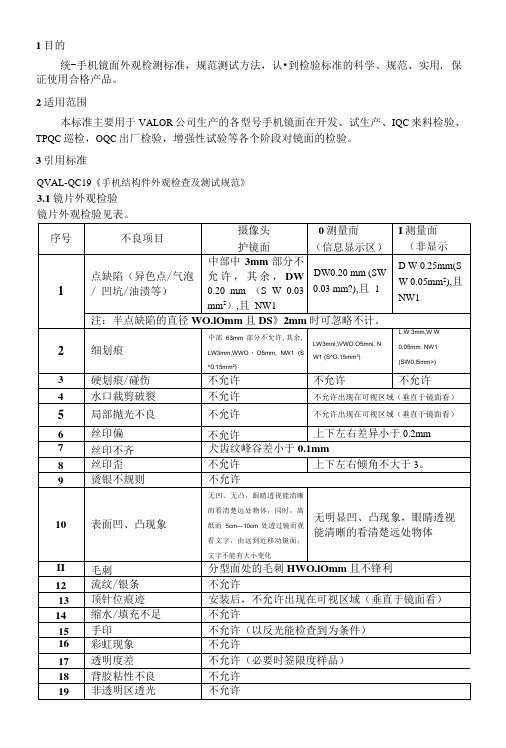

1目的统-手机镜面外观检测标准,规范测试方法,认•到检验标准的科学、规范、实用, 保证使用合格产品。

2适用范围本标准主要用于VALOR公司生产的各型号手机镜面在开发、试生产、IQC来料检验、TPQC巡检,OQC出厂检验,增强性试验等各个阶段对镜面的检验。

3引用标准QVAL-QC19《手机结构件外观检查及测试规范》3.1镜片外观检验镜片外观检验见表。

3.2耐磨性测试3. 2.1加硬片材切割(或钻石)镜片:耐磨性要求达4H测试方法:用I CE X 1cm面积的4个0级的钢丝绒,垂直加150g力,在镜片表面摩擦200次(100个循环),试验完成后检查镜片表面没有擦痕时为合格。

3. 2.2 IMD或INLAY方式形成的镜片:耐磨性要求达2H测试方法:用1cm X 1cm面积的4个0级的钢丝绒,垂直加100g力,在镜片表面摩擦100次(50个循环),试验完成后检查镜片表面没有擦痕时为合格。

3. 2.3透明塑料注塑或塑料注塑并加硬处理形成的镜片:耐磨性要求达1H测试方法:用1cm X 1cm面积的4个0级的钢丝绒,垂直加50g力,在镜片表面摩擦50 次(25个循环),试验完成后检查镜片表面没有擦痕时为合格。

3. 2. 4 OEM或SKD中低档手机镜片的耐磨性要求测试方法:用1cm X 1cm面积的4个0级的钢丝绒,垂直加50g力,在镜片表面摩擦50 次(25个循环),试验完成后镜片表面允许有细小擦痕,但要求装在整机上开机能清楚辩别屏幕上的字体。

注:如果是OEM或SKD高档手机,耐磨性需满足相应材质 3.2.1、3.2.2、3.2.3的要求。

3.3硬度测试用311铅笔(三菱牌或中华牌),将笔芯削成圆柱形并在400F1砂纸上磨平后,施加IKg 的力,以45°角,推动铅笔向前在产品表面上滑动5mm长(共划5条),再用橡皮擦将铅笔痕擦拭干净后,检查表面上有无划痕,有1条以下时为合格(3H)O 注:如果是OEM 或SKD低档手机,硬度只需达2H。

外观检验标准

直径DIA = Diameter (Diamètre) - MAJ : Major defect (Major) – Min : Minor defect

判定基准:

污点&尘点允收标准:

手机结构件配合检验

1.对于直板机,要求前壳与后壳之间、后壳与电池盖之间的间隙均匀且小于 (设计装饰线宽度+0.15mm);

银条:在塑料件表面沿树脂流动方向所呈现出的银白色条纹。

流纹:产品表面以浇口为中心而呈现出的年轮状条纹。

烧焦:在塑料件表面出现的局部的塑料焦化发黑。

边拖花:因注射压力过大或型腔不平滑,脱模时所造成边缘的 擦伤

破裂:因内应力或机械损伤而造成产品的裂纹或细小开裂。

色差 :产品表面呈现出与标准样品的颜色的差异,称为色差。

面定义图示一

Zone 2

Zone 1

Zone 2

Zone 3

面定义图示二

Zone 2

Zone 2

Zone 1

Zone 3

塑料件不良缺陷定义

点缺陷:具有点形状的缺陷,测量尺寸时以其最大直径为准 异色点:在塑料件表面出现的颜色异于周围的点。 气泡:由于原料未充分干燥,造成成型后产品内部有缩孔。 多胶:因模具方面的损伤而造成产品表面有细小的塑胶凸起。缩

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机结构件外观检查及测试规范ﻩ目次前言 (IV)1 范围............................................................................... 12 引用标准 (1)3 定义............................................................................... 13.1不良缺陷定义.. (1)3.2 手机测量面的定义ﻩ2IV测量面:只有在拆卸手机时才能看到的零件表面。

ﻩ23.3缺陷代码对照表ﻩ24 手机检验条件及环境ﻩ35 整机装配检验ﻩ36喷漆件检验 (3)6.1 喷漆件外观检验ﻩ36.2附着力测试ﻩ56.3耐磨性测试 (5)6.4 耐醇性测试ﻩ66.5硬度测试ﻩ66.6 耐化妆品测试...................................................................... 66.7耐手汗测试.. (6)6.8温度冲击试验ﻩ66.9膜厚测试......................................................................... 66.10 底材颜色与油漆颜色要求. (6)6.11 特别说明: (6)7塑料件检验 (7)8镜片检验ﻩ78.1 镜片外观检验 (7)8.2 耐磨性测试ﻩ88.3 硬度测试ﻩ88.4抗冲击性测试ﻩ88.5抗霉菌测试ﻩ89 按键检验........................................................................... 99.1 按键外观检验.. (9)109.2 弹力测试ﻩ9.3寿命测试 (10)9.4耐磨性测试ﻩ11119.5 耐醇性测试ﻩ1110塑料电镀件(外观件)检验ﻩ10.1 外观检验 (11)1110.2镀层厚度ﻩ10.3 附着力测试ﻩ1110.4 耐磨性测试.................................................................... 121210.5 耐醇性测试ﻩ10.6 硬度测试 (12)10.7 耐手汗测试................................................................... 1210.8 温度冲击测试.................................................................... 121210.9 盐雾测试ﻩ11塑料电镀件(内部件)检验ﻩ1211.1外观检验 (12)11.2镀层厚度测试 (13)11.3电阻值测试.................................................................... 13 11.4 附着力测试 (13)1311.5 温度冲击测试ﻩ11.6 平面度.......................................................................... 131312导电漆检验ﻩ12.1导电漆外观检验............................................................... 1312.2附着力测试.................................................................. 1412.3 电阻值测试ﻩ1412.4 膜厚测试 (14)1412.5温度冲击测试ﻩ1413导电胶检验ﻩ1413.1 导电胶外观检验ﻩ13.2 电阻值测试 (14)1413.3附着力测试ﻩ13.4 胶的弹性测试ﻩ141513.5 温度冲击测试ﻩ14五金件检验.................................................................... 1514.1五金件外观检验............................................................... 15 1514.2镀层厚度ﻩ14.3 镀层硬度ﻩ1514.4 附着力测试ﻩ151514.5盐雾试验ﻩ14.6 可焊性试验ﻩ1614.7 镶件螺母的拉力及扭矩测试....................................................... 1614.8 翻盖(翻盖轴)及翻盖接听按键的寿命测试. (16)15 橡胶件检验...................................................................... 1615.1橡胶件外观检验.. (16)1615.2硬度测试ﻩ1615.3寿命测试ﻩ16 印刷检验ﻩ161616.1 外壳上印刷的外观检验ﻩ16.2 镜片及键盘上印刷的外观检验ﻩ1816.3 附着力测试..................................................................... 191916.4耐醇性测试ﻩ16.5耐磨性测试ﻩ1917 显示屏(LCD)外观检验ﻩ2018电池检验 (20)2018.1外观检验ﻩ18.2 电池卡扣的寿命ﻩ2018.3 跌落试验........................................................................ 2018.4 电池标贴. (21)2118.5 电池PCB板的检验(仅适用于电极触点为金手指的情况)ﻩ18.6PHS手机的电池检验ﻩ2119充电器(座充)检验 (21)19.1 外观检验...................................................................... 2119.2充电器标贴ﻩ212119.3 人机界面ﻩ19.4 金属插头及接触簧片镀层附着力的测试ﻩ212119.5金属插头及接触簧片镀层耐腐蚀性的测试ﻩ19.6插头连接强度 (21)2119.7 跌落试验ﻩ20耳机检验...................................................................... 212220.1外观检验ﻩ20.2 耳机插头与插座之间的插拔寿命.................................................... 22 20.3 耳机的插拔力ﻩ2220.4 抗急拉伸强度 (22)2220.5跌落试验ﻩ20.6 导线疲劳弯曲强度 (22)20.7盐雾试验....................................................................... 222221 天线检验ﻩ21.1 外观检验 (22)21.2安装强度ﻩ2221.3跌落试验 (22)21.4天线上五金件的耐腐蚀性测试.................................................... 2221.5 天线上五金件的镀层附着力测试ﻩ222222吊绳穿孔的拉力试验ﻩ2323前壳上按键孔位置的压力试验ﻩ24 按键短路的压力试验............................................................... 23 25各阶段所需的检验项目ﻩ232325.1 各阶段测试说明ﻩ2325.2 封样流程说明ﻩ25.3 各阶段所需的检验项目............................................................ 23各阶段所需的检验项目见表19。

....................................................... 23表19............................................................................... 23前言1 范围本标准主要用于公司所研制及生产的手机的结构件检验,并且适用于手机的研发、试生产、IQC 来料检验、QA增强性试验等各个阶段。

2 引用标准GB/T12610-1990塑料上电镀层热循环试验(C循环)QJ 2028-1990 镀覆层可焊性试验方法Q/EP 12.203.6-2001 金属制品检验规范-镀覆零件检验ASTM-D3369 Standard Test Methodfor Film Adhesion by Cross –C ut Tape Test3 定义3.1 不良缺陷定义点缺陷具有点形状的缺陷,测量尺寸时以其最大直径为准。

颗粒在喷漆件表面上附着的细小颗粒。

积漆在喷漆件表面出现局部的油漆堆积现象。

阴影在喷漆件或塑料件表面出现的颜色较周围暗的区域。

桔纹在喷漆件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平。

透底在喷漆件表面出现局部的油漆层过薄而露出基体颜色的现象。

鱼眼由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑。

多喷超出图纸上规定的喷涂区域。

剥落产品表面上出现涂层或镀层脱落的现象。

毛絮油漆内本身带有的,或油漆未干燥时落在油漆表面而形成的纤维状毛絮。

色差产品表面呈现出与标准样品(客户承认样品)的颜色的差异,称为色差。

光泽不良产品表面呈现出与标准样品(客户承认样品)光泽不一致的情况。

手印在产品表面或零件光亮面出现的手指印痕。

异色点在产品表面出现的颜色异于周围的点。

多胶点因模具方面的损伤而造成局部细小的塑胶凸起。

缩水当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

亮斑对于非光面的塑料件,由于壁厚不均匀,在壁厚突变处产生的局部发亮现象。

硬划痕由于硬物摩擦而造成产品表面有深度的划痕。

细划痕没有深度的划痕。

飞边由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料废边。

熔接线塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的线,叫做熔接线。

翘曲塑料件因内应力而造成的平面变形。

顶白/顶凸由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。