水轮发电组推力轴承安装工艺导则

泡贯流式水轮发电机组安装工艺导则(文档版)

灯泡贯流式水轮发电机组安装工艺导则Guide for installation technology of bulb turbine-hgdrogenerating unitDL/T5038—941994-11-14 发布1995-03-01 实施中华人民共和国电力工业部发布1 总则1.0.1 本导则适用于单机容量为5MW 以上和转轮名义直径为3.5m 以上非整体到货的灯泡贯流式水轮发电机组安装调整工作。

1.0.2 本导则是根据《水轮发电机组安装技术规范》(GB8564—88)并按典型灯泡贯流式水轮发电机组安装工艺而编制。

对其它结构灯泡贯流式水轮发电机组安装调整可参照执行。

1.0.3 执行本导则不影响经有关部门审定的新技术和新工艺的采用。

2 引用标准GB8564—88 水轮发电机组安装技术规范DL5017—93 水利水电工程压力钢管制造、安装及验收规范SD263—88 焊工技术考核规程SD287—88 水轮发电机定子现场装配工艺导则SD288—88 水轮发电机组推力轴承、导轴承安装调整工艺导则3 一般规定3.0.1 机组安装前施工人员应对制造厂提供的机组安装图及有关技术文件进行会审。

3.0.2 施工场地应进行统一规划。

设备的运输、保管应按“水轮发电机组包装、运输、保管条件”执行。

在施工现场放置设备,应考虑放置场地的允许承载能力。

3.0.3 按现场条件选择设备吊装方法并拟定大件吊装技术措施。

3.0.4 机组安装所用的材料,必须符合图纸规定。

对重点部位的主要材料应具有出厂合格证;如无出厂合格证或对质量有怀疑应予复验,符合要求后方准使用。

3.0.5 凡参加主焊缝焊接的焊工应按SD263—88 的规定考试合格。

焊接施工工艺,如制造厂无特殊规定,应遵照DL5017—93 的有关工艺方法。

焊接时接地线应接到被焊部位上,不得利用接地网或建筑物内的预埋钢件作连接导线。

3.0.6 对设备组合面应用刀形样板平尺检查无高点、毛刺,合缝间隙应符合GB8564—88 中2.0.6 条的要求。

水导轴承安装技术方案

金沙江溪洛渡水电站*岸电站机电设备安装与调试工程(合同编号: ********** 200902 )水导轴承安装安装技术方案审核:*******校核:*******编写:*******中国*****有限公司溪洛渡机电安装项目部二零一一年九月目录水导轴承安装技术方案 (3)1 简述 (3)1.1 安装工程内容 (3)1.2 水导轴承安装工程量安装工程量 (3)1.3 水导轴承结构图 (3)2 施工准备 (3)3 主要质量控制点和质量检测标准 (4)4 施工流程及程序说明 (5)4.1 安装流程图 (5)4.2 施工准备 (5)4.3 施工工艺说明 (6)5 施工工期 (11)6 资源配置 (11)6.1 劳动力计划 (11)6.2 主要安装工器具 (11)7 安全文明生产和安全保证措施 (12)7.1 安全文明生产和现场安全保证措施 (12)水导轴承安装技术方案1 简述1.1 安装工程内容水轮机导轴承本体,包括油箱体、轴瓦支承环、挡油圈、油槽底环、挡油环、支承块、导轴瓦、止推块、可调楔块、间隔板、内置供油环管及喷油支管、油槽盖板的安装;附件安装,包括油位计、呼吸器、瓦温计、油温计、油混水报警装置等;外循环油冷却系统及管路的安装包含在水轮机管道系统安装项目中。

1.2 水导轴承安装工程量安装工程量水导轴承主要安装工程量见表-1。

表-1水导轴承主要安装工程量名称单位数量工程量油箱体项 1轴瓦支承环安装项挡油圈拼焊及安装项 1油槽底环安装项 1支承块安装项 1挡油环安装项 1导轴瓦及止推块预装及安装项 1油槽盖板安装项 1外置油冷器项 1外置油泵台 21.3 水导轴承结构图水导轴承结构图。

2 施工准备1)外冷却器在后方拼装厂内完成清扫、试压工作。

运进厂房,直接吊入相应机组段水轮机机坑里衬凹槽内的安装位置;2)在转轮与水轮机轴联接时,将挡油圈部件运进厂房,放在水轮机轴下端法兰上组合,并焊接成整体。

修磨焊缝并补漆后,用螺栓固定在水导轴颈底部,并在挡油圈与轴颈之间插入方木保护。

水轮发电机推力轴承弹性金属塑料瓦技术条件

《水轮发电机推力轴承弹性金属塑料瓦技术条件》中华人民共和国电力企业标准中华人民共和国电力企业标准《水轮发电机推力轴承弹性金属塑料瓦技术条件》JB/T10180—2000 1、范围本标准规定了水轮发电机推力轴承弹性金属塑料瓦的技术性能、使用条件、生产条件、售后服务、包装运输及技术保证。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 8564-1988 水轮发电机组安装技术规范GB 11120-1989L-TSA 汽轮机油JB/T 8660-1997 水轮发电机组包装、运输和保管规范。

3、术语3.1 弹性金属塑料复合层(简称弹性复合层)由弹性金属丝层(一般为绕簧状金属丝)与塑料材料(一般为氟塑料)在一定工艺条件下而形成的复合材料层,其弹性金属丝在塑料层中有一定的镶嵌深度。

3.2 弹性金属塑料瓦通过专门工艺方式,将弹性复合层与推力瓦的金属瓦坯焊牢在一起并经加工后具有符合要求的形状和几何尺寸的轴瓦称弹性金属塑料瓦,简称塑料瓦霍EMP 瓦。

3.3 瓦面柔度λ在一定温度下,根据塑料瓦(或代表试样)的大小,选用Φ50Φ85mm 的压头,在 1 级精度的试验压机上作静态局部压缩试验,在压力P(MPa)与瓦面弹性压缩变形δ(μm)曲线上,某点的斜率,用λ(μm/MPa)表示。

3.4 弹性模量E在一定温度、压力下,塑料瓦的压力—变形特性,不同的温度和压力下塑料瓦具有不同的弹性模量,弹性模量可按瓦面柔度与弹性复合层厚度H(mm)的值推算。

EH/λ×103 式中:E—弹性模量,MPa H—弹性复合层厚度,mm ∧—瓦面柔度,μm/MPa 3.5 油膜温度推力瓦某位置的流体润滑油膜的温度,℃。

3.6 油膜压力推力瓦面与镜板面之间流体润滑膜某点的承载压力,MPa。

3.7 瓦体温度推力瓦金属瓦坯上相应测量位置的温度,简称瓦温,℃。

水轮发电机转子组装工艺导则

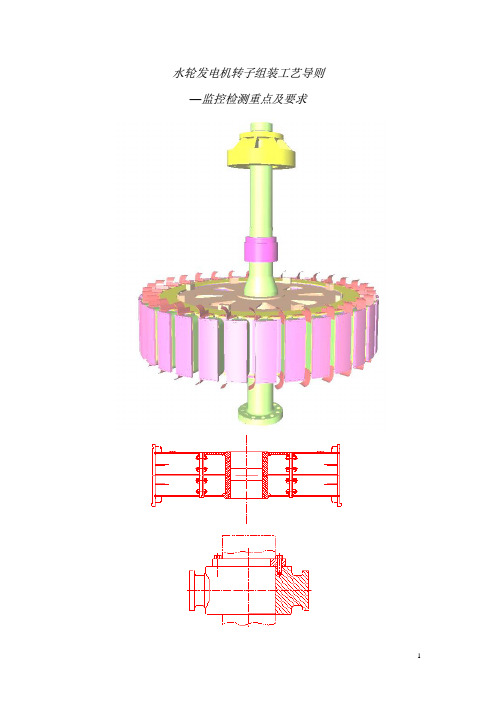

水轮发电机转子组装工艺导则—监控检测重点及要求概述本工艺导则主要阐述在工地进行转子支架(中心体)套装、磁轭叠片、挂极等工序的水轮发电机转子组装,对于厂内整体组装发货的转子,在此不作阐述。

水轮发电机转子组装:●转子组装现场场地要求●转子组装准备●转子支架(中心体)热套●支臂组合●装转子测圆架●磁轭叠装●转子挂极●检查试验一、转子组装现场场地要求1、转子组装应在安装间进行,并应充分保证组装场地的湿度、温度、和足够的照明,满足有关安装要求。

2、转子现场组装设备应摆放整洁,应预留转子磁轭冲片摆放以及磁极摆放的空间以及人员走动空间。

3 、转子磁轭迭片时,应搭建牢固和安全的叠片平台及扶梯,以便于转子磁轭的叠装。

二、转子组装准备1 、转子组装前,安装单位应根据图纸以及设备到货验收清单,按电站机组编号对该机组转子组装所需的各部件进行详细的全面清点,并及时提交属于该机组编号的设备到货缺件清单和现场丢失清单。

2 、根据工地的安装进度,在转子磁轭叠片前,应首先利用有机溶剂对转子磁轭冲片分类逐一进行清洗,除去冲片表面油污、锈迹和毛刺,并用干净抹布将冲片表面清擦干净,并按(0.2kg)重量进行冲片分类。

3 、磁轭冲片重量分类完成后,应从每类磁轭冲片抽取10张冲片,用千分尺测量每张磁轭冲片的实际厚度,要求每张磁轭冲片测量点应不少于12点,且测量点沿每张冲片外边缘尽可能均匀分布。

并根据各类冲片的测量结果,计算出每类冲片的实际平均厚度。

并将其每类冲片的测量结果作记录。

4 、检测转子磁轭通风槽片上衬口环高度,要求衬口环之间的高度差不应大于0.3mm,且所有导风带应低于衬口环,否则,应对其进行处理。

5 、根据图纸有关要求,参照每类磁轭冲片的实际平均厚度,确定转子磁轭叠装表;叠装时,应根据磁轭冲片重量分类,将单张重量大的磁轭冲片叠装在转子磁轭下端。

6 、全面清理转子装配所需的所有安装调整工具,并将其按转子部件组装的先后顺序进行编号、分类。

百色水利枢纽4号机组推力轴承安装与探讨

弹性油箱底盘、 推力轴承座 、 推力瓦和镜板等组成。油槽底

部有 l 2块基础板 , 即弹性 油箱 底 盘 的基 础 。弹性 油 箱底 盘 上 均布有 1 2个相互 连通的弹性油 箱。弹性油箱 及各部 件的

焊缝通 过 1. M a 72 P 的油压试 验 , 总外载 9 1 K 2 N时 , 下2 外径 中 0r l 2 7 l 内径 串 90r l 10 9 f, l / l 5 l 高 5 f, l /

r/ fl l。推力轴承结构如图2 l 所示。各部件装配过程分析如下。

钣 吊装在 推 力瓦 上 后 , 板 水 平严 重 超 标 , 大 竞 达 01 镜 最 . 3

及高程符合要求 后 , 进行 机架基 础板 焊接 加 固, 焊接 加 固后

经复测 , 下机架预装 各项 要求 均满 足图纸 及规 范要 求 ; 随后 进行推力轴承 的安装 。推力瓦装配前 , 对各 瓦的厚度 进行 了 测量并记录 , 用研磨平 台对每一块推 力瓦 的瓦背进行 了研磨 处理 , 至各块 瓦的厚 度偏 差在 0 1 l 以内。但 是 。 直 .0r/ fl l 当镜

沉值 不超过 0 7r/ . fl l。推力 轴承座 及 弹性 油箱底 盘用螺栓 固 l

4 号机下机架 吊入机 坑进行 预装 , 调整 中心 、 平 、 位 水 方

定 在油箱底 盘的基础上 , 力瓦为整体结构 , 1 l。 推 厚 0 r/轴瓦 0 fl l

夹 角 lo重 10 k 9 , 8 块 , 用从俄 罗斯进 口的弹性 金 属塑 料 采

维普资讯

人 民珠 江

P A LRV R・06年增刊 E R IE 20

百色 水 利枢纽 4号机 组 推 力轴 承 安装 与探讨

DLT 622-2012 立式水轮发电机弹性金属塑料推力轴瓦技术条件

7596电厂运行中汽轮机油质量 7894水轮发电机基本技术条件 8564水轮发电机组安装技术规范 L.TSA汽轮机油 507水轮发电机组起动试验规程 8660水电机组包装、运输和保管规范

GB 11120 DL/T JB,r

3术语和定义 下列术语和定义适用于本标准。

3.1

弹。性金属塑料复合层(简称弹性复合层)elastic metallic

4.3.1制造现场应具备能保证塑料推力瓦质量的厂房和必要的加工设备。

4.3.2制造厂应根据经用户审查的水轮发电机组及其推力轴承的各项技术参数及结构尺寸,按照专门的 工艺技术和生产条件加工。 4.3.3弹性金属塑料复合层必须整块压制,不允许拼接。 4.3.4同套(台)推力瓦所用弹性金属塑料复合层的机械性能应基本相同,瓦面柔度值相差不超过50%。 4.3.5塑料推力瓦面应满足以下要求: a)瓦面的粗糙度不大于1.61xm。 b)外观检查塑料层表面应无金属丝裸露、分层、裂纹,同一套轴瓦的塑料层表面颜色和光泽应 均匀。

3.11

轴承比压舳(单位平均压力)

3.12

bearingmean specificload

总推力负荷与推力瓦有效承载面积之比,单位为MPa。 平均线速度Vm

3.13

average velocity

在推力轴瓦平均半径上,镜板面与推力瓦面的相对周向线速度,单位为m/s。 .pv值 推力瓦面比压与平均线速度的乘积,单位为]V[Pa・m/s。

3.17

crack

指弹性复合层与金属瓦基表面结合不牢而造成常温下弹性复合层与金属瓦基表面的分离。 分层ddaminating 指弹性复合层内,金属丝与金属丝或塑料与塑料之间出现的分离现象。

3.18

水轮发电机组及其附属机电设备安装技术标准及要求

水轮发电机组及其附属机电设备安装技术标准及要求本节规定适用于混流式水轮机组和轴流式水轮机组,其它型式的机组可参照执行。

1水轮机(1)埋入部件:1)埋入部件安装应定位准确;基础板、拉紧器等固定件牢靠;2)埋入部件与混凝土结合的外表面应无污染和严重锈蚀、埋入部件的过流面焊缝应磨光,过流表面的粗糙度,应遵守GB/T10969-1996的规定,埋入部件与混凝土连接的过流表面应平滑过渡;3)埋入部件的安装程序、工艺要求和允许偏差,应遵循供货商技术文件和GB/T8564-2003第5.1节和DL/T5037-1994的规定4)座环和金属蜗壳的现场组装、焊接和焊缝检测,应遵循供货商技术文件、GB/T8564-2003第5.1.3~5.1.9条和DL/T5070-1997的规定;5)混凝土蜗壳的钢衬需经煤油渗漏试验检查,焊缝应无贯通性裂纹;6)按合同要求进行蜗壳水压试验,则承包人应按供货商技术文件和GB/T8564-2003第5.1.10~5.1.12条的规定,制定蜗壳水压试验大纲,提交监理人批准;7)蜗壳上游或进水阀上游延伸段与压力钢管凑合节的焊接应考虑焊缝的收缩量,以严格控制焊缝变形。

焊接后的焊缝,应按GB/T8564-2001第5.1.9条的要求做焊缝外观检查及焊缝无损探伤。

检查和探伤报告应提交监理人。

(2)转轮装配:1)转轮装配,应遵守GB/T8564-2003第5.2节的规定;2)混流式水轮机分瓣转轮的组装焊接,应遵守DL/T5071-1997的规定;3)转浆式转轮的组装与试验,应遵守DL/T5036-1994的规定。

(3)导叶机构:1)导水机构的安装程序、工艺要求和允许偏差,应遵守GB/T8564-2003第5.3.15.3.3条的规定;2)导叶接力器(含单导叶接力器)的严密性耐压试验、导叶及接力器安装调整,应遵守GB/T8564-2003第5.5.1~5.5.4条的规定,装有导叶分段关闭装置的导叶接力器,其关闭规律应遵守供货商技术文件的规定。

小型立式水轮发电机推力轴承安装检修工艺

小型立式水轮发电机推力轴承安装检修工艺马岩云(甘肃省疏勒河流域水资源利用中心,甘肃玉门735211)【摘要】本文结合工作实践,根据电力检修的相关标准要求,主要介绍了推力轴承的调整、拆装以及绝缘处理等新工艺新方法的应用,以及安装检修过程中的相关注意事项等,实用性强,对加强检修工作质量管控,提高工作效率具有很好的参考价值和指导意义。

关键词:立式机组;推力轴承;安装工艺中图分类号:TH133.3文献标识码:BDOI:10.12147/ki.1671-3508.2023.07.044Installation and Maintenance Technology of Thrust Bearing forSmall Vertical HydrogeneratorsMa Yanyun(Water Resources Utilization Center of Shule River Basin in Gansu Province,Yumen,Gansu735211,CHN)【Abstract】Based on work practice and relevant standards for power maintenance,this article mainly introduces the application of new processes and methods such as adjustment,disassem⁃bly,and insulation treatment of thrust bearings,as well as relevant precautions during installa⁃tion and maintenance.It has strong practicality and has good reference value and guiding sig⁃nificance for strengthening quality control of maintenance work and improving work efficiency. Key words:vertical unit;thrust bearing;installation process1推力轴承的调整1.1镜板调平步骤(1)吊装镜板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水轮发电组推力轴承、导轴承安装调整工艺导则SD 288-881234561011 附录附录附录附录附录附录总则设备的接收、保管和开箱检查推力瓦的研刮轴承部件的清扫、试验和顶装推力轴承主要部件的安装推力轴承的调整推力轴承高压油顶起装置的安装推力轴承外循环冷却系统的安装油槽各部件的安装及注油导轴瓦的研刮和安装前的检查处理导轴承的安装调整A B CDE轴承安装所需工器具及材料(参考件)镜板水平的旋转测量法(补充件)推力轴承受力调整记录表格格式示例(参考件)各支柱螺栓按镜板水平要求的应调量的确定方法(补充件)筒式瓦的研到(补充件)主轴在已定位水导轴承内任一位置时发电机导轴承间隙的确定方法(补充件)附加说明中华人民共和国能源部关于颁发《水轮发电机定子现场装配工艺导则》等的通知能源技[ 1988]11 号各电管局,各省、自治区、直辖市电力局,电力、水利水电规划设计院,各水电工程局:经审查、批准,现颁发《水轮发电机定子现场装配工艺导则》(SD287-88)和《水轮发电机组推力轴承、导轴承安装调整工艺导则》(SD288-88)两项部标准。

该两项部标准自1988 年12 月1 日起实施。

施中的问题和意见,请告天津蓟县eq \o(\s\up 5(水利部),\s\do 6(能源部))水利部能源部机电研究所。

水利电力出版社负责该标准的出版和发行工作。

1988 年8 月5 日1 总则600〜1. 0. 1 本导则适用于大中型立式水轮发电机组的推力轴承和导轴承的安装调整工作。

对 可逆式机组、卧式机组和制造厂有专门技术要求的非典型结构轴承的安装调整可参照执行。

1. 0. 2 本导则是GB8564-88《水轮发电机组安装技术规范》中轴承安装调整的工艺措施。

轴承安装的质量标准应以设计图纸和上述规范的要求为准。

1. 0. 3 本导则是按典型结构的轴承在安装调整时通常所采用的工艺措施而制定的,在轴 承结构有所变化的情况下,可以改变本导则所规定的某些工艺措施。

1.0. 4 执行本导则不应阻碍经施工技术部门审定的新技术和新工艺的采用。

2 设备的接收、保管和开箱检查2. 0. 1 轴承的零部件应按《水轮发电机组包装运输保管技术条件》进行验收。

对镜板、 轴颈的包装及防护层, 应特别注意有无破损和进水迹象。

如发现, 应及时与制造厂协商进 步检查和处理措施。

2. 0. 2 轴承零部件入库保管应符合下列要求:a .主轴及轴承油槽可以存放在敞棚库里, 主轴应适当垫塞以防变形, 应放在轴颈下;b .镜板应存放在保温库里,它与取暖装置应保持 1m 以上距离;但对于冬季气温不低于5C 而不设保温库的地区,镜板可存放在封闭性库房里;c .其它轴承零部件应入封闭性库房保管。

2. 0. 3 轴承零部件在冬天开箱时,一般需在移入拆箱场所 24h 后,使它们保暖到接近周 围环境温度时才能开箱和清除防锈材料,以免加工面结露,引起锈蚀。

2. 0. 4 镜板、轴颈等精密加工面防锈材料的清除,应用软质工具刮去油层,再用无水酒 精或甲苯清洗;绝不允许使用金属刮刀、钢丝刷和砂布之类的研磨物质进行清除工作。

零部件加工面的防锈漆,一般使用脱漆剂之类的溶剂清除。

2. 0. 5 对镜板应结合出厂技术文件进行仔细检查,镜板工作面应无锈蚀和伤痕,粗糙度 应符合设计要求;必要时,应用仪器检查其硬度和工作面的平面度。

2. 0. 6 镜板开箱后短期内不使用和刮瓦后短期内不安装,应经常用包有细毛毡的平台通 面磨擦数分钟。

如时间要超过一个月, 应用无水份、 无酸碱的油类或加有缓蚀剂的防锈脂进 行防护,并定期检查。

2. 0. 7推力瓦的研刮1 研刮场地及用具1 .1 推力瓦研刮要专设施工场地,场内要求清洁、干燥,通风良好,照明充足;温度 5C 内。

3.1.2 场地内要有可利用的起吊设备,能够吊运镜板等轴瓦研刮有关部件,并能满足镜 板翻身的要求。

3.1.3 用来研瓦和研磨镜板的研磨机,其结构及布置参照附录一般在 2〜6r /min 范围内(镜板直径大时取小值)。

3.1.4 放置被刮推力瓦的架子要结实、稳固,宜用木质面板,高度以使瓦面离地 800mn 为合适。

注意支承物不 检查轴瓦应符合下列要求:.巴氏合金瓦应无密集气孔、裂纹、硬点和脱壳等缺陷;瓦面应无严重碰伤; .推力瓦的偏心值应符合图纸要求;.橡胶瓦表面应平整、无裂纹及脱壳等缺陷。

3 3. 3.不应低于10C ,且变化幅度不宜太大,对薄片瓦应控制在A 中图A1及图A2;转速粒度的氧化铬(绿膏)与煤油、 猪油按适当比例调成并经绢布过滤后的研磨剂,进行研磨抛 光直至满意为止;b .轻微伤痕,用天然油石磨光;c .镜面问题较严重。

如镜面不平、锈蚀、有较深的伤痕等,应按厂家方案进行。

镜板研磨宜用研磨机进行,但不论用人工或机械,应注意均匀研磨,一般研具除公 转外,还要有一定的自转。

3.2.2 3. 2. 3 3. 2. 4丝堵孔,3.2.5 涂显示剂,薄瓦作往复运动)刮削薄瓦背面,使两接触面都达到 均匀。

3.3 推力瓦的研刮 3.3.1推力瓦粗刮时,一般采用特制的小平台或镜板背面研瓦;进入细刮后,应采用镜板研瓦或瓦研镜板的方式研瓦。

3.3.2 采用镜板研瓦方案时, 用 3 块瓦尽量呈等边三角形放在轴承架或专制的瓦架支柱 螺栓上;把镜面朝下的镜板吊上;调整水平和中心,使水平达到 转方向转动镜板 2〜 4 圈。

3.3.3 采用瓦研镜板方案时,先把镜面朝上的镜板放稳调平,/m 每次把要刮的瓦倒放在镜板上,用人工或机械对瓦进行研磨。

取防止瓦坠落3.1 .5 放置镜板的架子要牢固(用大木方或金属构架),镜板下应垫毛毡;镜面上应采 取遮灰和防落物砸碰的措施。

3.1 .6 根据实际情况制作诸如抽瓦台车等器具,以便瓦的搬运和翻转。

3.1.7 准备好刮瓦用的平板刮刀和弹簧刮刀, 一般平板刮刀用废旧机用锯条改制;刮刀的刀身为弹簧钢,有条件时焊上合金刀头,其形式参见附录 部分都缠绕数层白布带或塑料带。

3.3. 3. 1. 2 2. 弹簧A 中图A3;这些刀的刀身8 轴瓦研刮需用的材料和工器具应按实际情况参考附录 镜板研磨和瓦的修整 1 镜板在研瓦前,应分别情况进行如下处理:a .镜面无缺陷,则用包有细毛毡(或呢子)和白布的平台作研具,涂用W5〜W10A 有关资料进行准备。

清除轴瓦钢坯,托瓦或托盘的铁锈等脏物,适当倒圆外露棱角。

剔去瓦面上个别夹渣、砂眼,并把余留坑孔边缘修刮成坡弧。

实际装配检查瓦上的温度计孔和水内冷瓦及有高压油顶起装置的瓦的管接头孔和 并彻底清除这些孔内的杂质。

双层结构的推力瓦, 应先把托瓦上平面研刮平整作基准, 再配研(以定位键导向,80%以上,且接触点分布0.1〜0.3mm/ m ;按机组旋水平控制在0.2 〜0.4mm如采用机械研磨,应采 的措施3.3.4每次研瓦前,应用白布沾酒精或甲苯清洗瓦面和镜板工作面,擦干后才能吊放上进 行研瓦•研瓦中如因磨损或工作不慎使镜板工作面模«或出现浅痕,则应将研瓦工作暂停, 按3. 2.1规定办法进行处理,直到镜面恢复平整光亮后,才能重新进行研瓦工作。

3.3.5推力瓦的刮削一般分粗刮、细刮、精刮、排花和中间刮低处理等五个阶段进行。

粗刮 采用铲削,细刮和精刮一般为挑花刮削,也有采用铲刮方式(如排花采用燕尾形刀花或扇形 刀花时),排花有挑(如三角形、燕尾形刀花)、铲(如分格刮花)、旋(如扇形刀花)等几种刮法, 当«刮为挑花刮削时,可以不另行排花,中间刮低处理一般为挑大刀花刮削.3.3- 6粗刮一般采用宽形平板刮刀,把瓦面上被研出的接触点(高点)普遍铲掉,刀迹宽长 而深,且连成片.反复研刮数遍,使整个瓦面显岀平整而光滑的接触状态。

3.3.7细刮时,宜用弹賛刮刀,刀迹依瓦与镜板研出的接触点分布,按一定方向依次把接触 点刮去,刮干后再研,研后变换成大致与上次成90。

的方向再把接触点刮去。

如此反复多次。

使瓦面接触点分布基本达到要求。

3.3.8精刮时,仍用细刮时的刀具,反复进行找亮点和分大点刮削,使瓦面接触点达到 GB8564-88中7.2.2所规定的要求。

3.3.9刀花花纹一般有三角形、鱼鳞形、燕尾形和扇形四类形式,如图3-1所示,除扇形刀 花外,其刮削都采用挑花方式。

挑花的刀具应具有较好的弹性,一般使用12nnn 左右宽度的 平头或弯头弹賛刮刀。

挑花时刀刃要保持锋利;下刀要平稳,使刀花成缓弧状,不带“旗杆”; 刮削出的刀花应光亮、无振痕和撕纹。

3. 3-10刀花的大小要与瓦面大小协调;深浅约为0. 01〜0. 03mm.3. 3.11选用三角形刀花排花时,一般排2〜3遍,前后两次大致成90。

方向;选用燕尾形刀 花时,一般为两遍,互成180冷选用扇形刀花时,一般为一遍。

排花可以划线分格进行・3-3.12有支柱《栓的推力轴瓦,在排花后,中部应按设计规定进行刮低处理。

设计无规定 时,一般先在支柱《栓位置周围约占总面积1/3〜1/2的部位较密地排一遍大刀花(约刮低 0. 01mm )然后缩小范围,再从另一个方向较密地排一遍大刀花,如图3-2所示,其中图3-2 (6)—般为长宽比厶/6较大的瓦;图3-2(f )为参数高的大瓦推荐采用的刮低范围和刮低*。

有高压油頂起装置的瓦,其刮低范围不应在环向上刮通,两边各应留有1〜2cm 宽不刮低。

3. 3.13按图纸要求刮削进油边;无规定时,可按宽5-10mm (瓦小取小值〉,深0・5mm 刮 削,如图3-3所示。

13.14有高压油顶起装置的轴瓦,其油室在瓦面研刮合格后,应按图纸要求进行检查修 整,环形油室内圆所包面积,属于承载面积,应将其刮低02mm 。

¥炉(f)刀花花纹形式图3-1(a )三金形K6)鱼鲫形Kc )蕉尾形形£ (rf>3-3.15推力瓦在机组盘车后应抽出检査其接触情况,如发现连点现象,应加以修刮.3.3.16大型单支点双层结构的推力瓦,先按上述 通常刮瓦要求基本研刮合格,待轴线处理合格后再 进行盘车刮瓦。

其工艺过程如下:a. 盘车研瓦与弹性盘车一样,先把转动部分调 至中心位置;用上导及下导(或水导)的对称方向四 块导轴瓦(或工具瓦)涂猪油(经绢布过滤)后,在百分表监视下抱紧主轴(间隙为0. 03-0. 05mm );顶起转动部分;清扫镜板和推力瓦,涂猪油 后把瓦装回;并使弹性油箱或平衡块支承处于正常运行状态;落下转动部分;盘车旋转1〜2 圈;在旋转时,如发现推力瓦抖动或有不正常声音,应立即停下来,轴瓦检査,防止瓦面磨损 破坏tb. 刮削上点把研好的瓦抽出,用酒精或甲苯洗去猪油*根据瓦面接触点的变化情况,分 别按前述普通刮瓦的工艺要求进行细刮(有时不要)和精刮.C.经反复研刮,接触情况达到GB8564-88中7. ? 2的要求后,再按前述通常刮瓦工艺 进行排花和中间刮低处理,3. 3.17普通刮瓦期间,镜板每班至少按3. 2. la 中的要求研磨一次。