最新汽车覆盖件冲压模具设计

汽车覆盖件冲压工艺设计

汽车覆盖件冲压工艺设计1 .车罩部件的特点 (3)2 .汽车覆盖件冲压工艺设计 (3)2 . 1汽车面板件冲压工艺设计内容 (3)2 . 2绘图工艺设计 (9)2 . 2 . 1拉深方向的确定 (9)2 . 2 . 2拉深工艺补充、装订面、凸模轮廓设计 (9)2 . 2 . 3拉延筋的应用与设计 (11)2 . 2 . 4拉丝毛坯形状及展开 (17)2 . 2 . 5 DL图19的内容与设计..........................2 . 3修边冲孔工艺设计 (22)2 . 3 . 1切边冲孔方向的确定 (22)2 . 3 . 2切边冲孔工艺方案设计 (25)2 . 4翻边工艺设计 (39)2 . 4 . 1翻边冲孔方向的确定 (39)2 . 4 . 2翻边工艺方案设计 (39)2 . 5塑料工艺设计 (45)2 . 6回弹分析与修正工艺设计 (46)2 . 6 . 1回弹的分类及原因 (46)2 . 6 . 2常见回弹及其对策 (46)2 . 7特殊材料汽车覆盖件冲压工艺设计 (49)2 . 7 . 1拼焊板冲压工艺设计 (49)2 . 7 . 2复合板......................... 52冲压工艺设计2 . 7 . 2铝合金板....................... 53冲压工艺设计三.......... 、汽车板件典型件冲压工艺分析及方案 (55)3 . 1顶盖........................... 55冲压工艺分析及方案3 . 2后壁外板....................... 55冲压工艺分析及方案3 . 3车门外板冲压工艺分析及方案 (56)3 . 4长头轿车56前围外板冲压工艺分析及方案 ..............3 . 5油底壳......................... 冲压工艺分析及方案57一、车罩部件的特点(内容见原书)2、汽车覆盖件冲压工艺设计2.1 汽车面板件冲压工艺设计内容随着人们对汽车面板冲压工艺设计重要性认识的不断深入,面板冲压工艺的设计内容不再局限于简单的工艺排序和图纸补充,而是深入到模具设计、模具制造,甚至模具以及冲压检验等方面。

汽车覆盖件模具设计

覆盖件冲压工艺方案制定又称工法设计,简称DL设计。工法图也称DL图。

覆盖件的主要冲压工序有: 落料、拉延、整形、修边、切断、翻边、冲孔等,其中最关键的工序是拉延

工序。绝大多数覆盖件通过拉延工序得到全部或部分形状。确定拉延工艺方案是 覆盖件冲压分析的第一步。

汽车覆盖件模具设计 ppt 课件

工艺分析的概念

绝大多数覆盖件由3到5套模具冲压得到,即3到5道冲压工序 ,以下是常见 的几种工序排布方案:

1、拉延(DR)→修边冲孔(TR+PI)→整形(RST) 2、拉延(DR) →修边冲孔(TR+PI) →整形(翻边)(RST)→整形 (侧整、侧修、侧修)(RST+CTR+CPI) 3、落料(BL)→拉延(DR) →修边冲孔(TR+PI) →整形)(RST) → 整形)(RST)

顶盖前横梁没有翻边,形状不复杂,不需要整形。其有两处翻孔,翻孔的工 艺应考虑为先冲孔再翻孔。综上所述,顶盖前横梁应有三道工序:拉延→修边冲 孔→翻孔。考虑到冲孔较多,如果在第二序修边时冲完所有的孔,模具设计有困 难,上模没有足够的空间来布置弹簧、导板、限位螺栓等,模具强度弱,所以应 移一部分孔到3/3工序。

中文 废料 基准侧 公差 CAD数据 刃口间隙 让空 冲压 粗加工 下模重量 上模重量 总重量 冲压方向 送料行程 双凸轮 水平凸轮

英文 UPPER DIE BASE MATCH FACE TRIM STEEL FL UP FL DOWN MATERIAL FINISH CONCAVE CONVEX DIE HEIGHT FEED LEVEL PUNCH RETAINER START POINT PART DRAWING CHECKING FIXTURE

汽车覆盖件冲压模具dl工艺数模设计规范

汽车覆盖件冲压模具dl工艺数模设计规范随着汽车工艺的不断进步,汽车的外观设计对于汽车厂商来说越来越重要。

在汽车外观的设计中,汽车覆盖件变成了一个至关重要的部分。

汽车覆盖件指的是汽车的罩子、侧翼板、车门、车顶等外层部件。

由于这些部件直接影响汽车的外观和功能,因此汽车覆盖件的设计非常重要。

而汽车覆盖件的冲压模具的设计是这些部件制造的核心之一。

汽车覆盖件制造的核心在于冲压模具,而冲压模具的数模设计规范是保证冲压制品质量的重要手段之一。

使用数模设计技术可以大大提高汽车覆盖件制造的精度和效率。

下面,我们将重点介绍汽车覆盖件冲压模具的数模设计规范。

1. 模具材料的选取模具的材料对于模具的性能和寿命有很大的影响,因此在模具的设计中,需要选择合适的材料。

模具材料应该具有高硬度、高温度和抗腐蚀等性能。

目前主要的模具材料有高速钢、合金钢、固态合金等。

在选择模具材料时还需要考虑到制造成本、加工难度等因素。

2. 模具结构设计模具的结构设计应该具有合理性和可靠性。

模具结构应该简单化,以提高模具的强度和稳定性。

同时需要考虑模具的拆卸、安装、加工和维修等方面的设计。

模具还应该具有清晰的冲顶顺序和所有的变形情况,这将有助于提高制造精度和减少排错时间。

3. 模具加工在模具加工过程中,应该注意规范加工操作。

需要根据模具设计中的零件尺寸和公差精度列出加工工序。

在加工中应该注意防止误差的出现,加工零件前应该将工艺过程和顺序确定下来,并通过仿真软件检测一下。

同时,在模具加工过程中需要注意模具表面的修整和防腐蚀处理。

4. 模具装配在模具装配过程中,需要注重安全和质量。

装配工作应该进行认真的规划,应该先对各个零件进行清洗和整理工作,然后按照设计图的要求,将散件装配起来。

在装配的时候也应该注意模具位置的清洁和检查。

5. 模具试模和修整模具的试模是保证产品质量的重要环节。

试模之前需要对模具进行全面检查和调整,检查各个零件是否卡死,确定冲压顺序并制作出合理的切折角。

毕业设计(论文)-汽车覆盖件的冲压模设计说明书

摘要本文介绍了汽车中地板后横梁中段加强件冲压模的设计过程。

分析了汽车覆盖件及其冲压模的特点及要求。

对零件的UG数学模型进行了分析,该零件数学模型为由片体构成的非参数化特征(umparameteied)。

由于零件数学模型是以整个汽车为基准设计的,为了得到合格的零件产品,必须先进行拉深方向的确定,然后进行了拉深件的设计。

拉深件的设计包括工艺补充、压料面,拉延筋的设计。

以拉深件为基础进行了两套冲压模具的三维设计并进行了装配。

由三维模具再进行模具的二维设计。

最后还介绍了两种汽车覆盖件模具制造先进制造技术:实型制造与刃口堆焊技术。

关键词:汽车覆盖件,数学模型,工艺补充,冲压模,UG.This article introduced the process of stamping die design of in front of the automobile the host column strengthens . Has analyzed the the characteristic and the request of automobile cover and its stamping die. Has carried on the analysis to the components UG mathematical model, this components mathematical model for the non-parameter characteristic which constitutes by the piece body (umparameteied). Because the components mathematical model is take the entire automobile as the datum design, in order to obtain the qualified components product, must first carry on stamping the direction determination, then has carried on stretch component a design. Stretch component a design supplemented including the craft that, presses the material surface, strecth muscle design. Has carried on for the foundation two sets of stamping die molds three dimensional designs and has carried on the assembly ,has entered the good mold two-dimensional design again by the three dimensional mold. Finally also introduced two kind of automobiles covers mold makes the advanced manufacture technology: Solid manufacture and piles weld technology.Key word: The automobile cover, the mathematical model, the craft supplemented ,stamping die, UG.目录前言 (3)第一章零件的分析与方案的论证 (5)一汽车覆盖件的特点和要求 (5)二冲压件的工艺分析 (6)三设计方案 (7)第二章拉延模的设计 (9)一覆盖件拉深工艺设计 (9)二拉延模结构与零件设计 (17)三拉延模的结构与原理说明 (26)第四章修边模的设计 (31)一修边模结构的选择 (31)二修边模结构与零件的设计 (31)三修边模调整 (35)第四章覆盖件模具制造新技术 (36)一实型铸造技术 (37)二刃口堆焊技术 (37)参考文献 (40)总结 (41)前言随着我国改革开放的不断深入,人民生活水平的提高,和我国加入WTO,我国的汽车的销售和生产得到了很大的提高。

汽车覆盖件模具结构设计

14

图5-24

1——托杆 4——凹模

单动压力机上覆盖件拉延模

2——冲切口凹模 5——凸模 3——冲切口凸模 6——压边围

15

图5—25 双动压力机上覆盖件拉延模

1——顶出座垫 2——背靠块(耐磨板) 3——通气孔 4——凸模座 5——凸模 6——压边圈 7—挡料块 8——压边圈底脚导板 9—行程控制块 10——凹模 11——排泄孔

30Βιβλιοθήκη 图5—35 压边圈导向的 单动拉延模

1——起落架轮叉孔 2——行程末端销 3——定位销 4——销子窝 5——上模本体 6——背靠块耐磨块 7——安全衬垫的安装面 8——下模本体 9、11——通气孔 10——起重棒 12——顶料垫板保持器

31

1——起落架轮叉孔 2——背靠块耐磨块 3——箱式背靠块 4、11——压边圈 5——耐磨块 6——安全衬垫的安装面 7——U型槽 8——定位键槽 9——起重棒 10——保险板 12——缓冲销孔 13、14——通气孔

为了保证间隙,凸台或凹槽上应安装耐磨板,配合的另一 个表面槽加工,磨损后在耐磨板下垫薄片补偿间隙。耐磨 板究竟设置在凸台上还是装在凹槽上要视制造的难易程度 决定,而与使用无关。

27

图5—34

导向块部分参数

28

(一)单动拉延模

(1)压边圈的导向见图5—35。 (2)上、下模的导向见图5—36。

2

模具结构设计时一般应考虑以下方面的问题:

(1)能否在现有冲压设备上稳定使用,或需另选新设 备? (2)模具结构能否满足处理冲压成形时所预料的故障 要求,即便于排除废料、维修和保管等。 (3)能否利用现有加工设备及工艺制造,结构上可否 减少制造工时,刃口间隙、制造公差是否合适? (4)模具零件装配部位承受偏心载荷的问题如何处理? (5)模具的材质是否适合强度和磨损的要求? (6)是否符合安全要求? (7)能否尽量采用已有的模具标准件和基本结构来减 少设计制造的工作量。

国内外轿车覆盖件冲压模具设计

国内外轿车覆盖件冲压模具设计国内外轿车覆盖件冲压模具设计是指设计用于制造汽车覆盖件的冲压模具。

冲压模具是由多个零件组成的复杂装置,用于在金属板材上施加力量,使其按预定形状剪割、弯曲和拉伸。

覆盖件是汽车的外部面板,如车身、车门和引擎盖等。

这些面板的设计和制造对汽车的外观和安全性有重要影响。

因此,冲压模具的设计对于轿车覆盖件的质量和性能至关重要。

1.材料选择:冲压模具的材料需要具有高硬度、高耐磨性和高强度,以便能够承受高强度的冲击力。

常用的材料包括合金工具钢和硬质合金。

2.结构设计:冲压模具的结构设计需要考虑到形状复杂的覆盖件的生产要求。

模具必须能够准确地复制覆盖件的形状,并且能够保持较高的精度和表面质量。

此外,模具还必须具有足够的刚度和强度,以避免变形和损坏。

3.工艺设计:冲压模具的工艺设计包括冲压速度、冲床压力和模具间隙等参数的确定。

这些参数直接影响模具的使用寿命和覆盖件的质量。

工艺设计还需要考虑到覆盖件的材料特性,如塑性变形和弹性恢复等。

4.制造工艺:冲压模具的制造工艺包括模具的加工和装配过程。

模具的加工需要使用高精度的机床和刀具,以保证模具的尺寸和精度要求。

模具的装配需要严格的操作和质量控制,以确保模具的性能和寿命。

5.模具保养和维修:冲压模具的保养和维修对于延长模具的寿命和保持模具的性能至关重要。

保养包括模具的清洁、润滑和防锈等工作。

维修包括模具的修复和更换磨损部件等工作。

总之,国内外轿车覆盖件冲压模具设计需要综合考虑材料、结构、工艺和制造工艺等因素。

通过科学的设计和精密的制造,可以提高模具的使用寿命和覆盖件的质量,从而提高轿车的外观和安全性。

汽车覆盖件冲压模具dl工艺数模设计规范

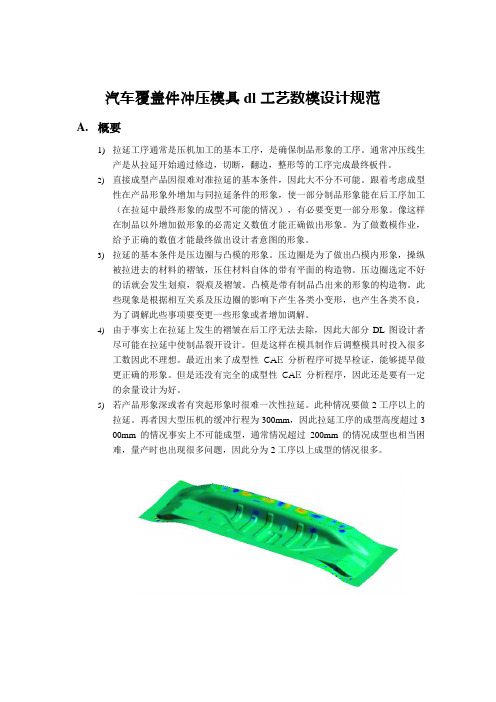

汽车覆盖件冲压模具dl工艺数模设计规范A.概要1)拉延工序通常是压机加工的基本工序,是确保制品形象的工序。

通常冲压线生产是从拉延开始通过修边,切断,翻边,整形等的工序完成最终板件。

2)直接成型产品因很难对准拉延的基本条件,因此大不分不可能。

跟着考虑成型性在产品形象外增加与同拉延条件的形象,使一部分制品形象能在后工序加工(在拉延中最终形象的成型不可能的情况),有必要变更一部分形象。

像这样在制品以外增加做形象的必需定义数值才能正确做出形象。

为了做数模作业,给予正确的数值才能最终做出设计者意图的形象。

3)拉延的基本条件是压边圈与凸模的形象。

压边圈是为了做出凸模内形象,操纵被拉进去的材料的褶皱,压住材料自体的带有平面的构造物。

压边圈选定不好的话就会发生划痕,裂痕及褶皱。

凸模是带有制品凸出来的形象的构造物。

此些现象是根据相互关系及压边圈的影响下产生各类小变形,也产生各类不良,为了调解此些事项要变更一些形象或者增加调解。

4)由于事实上在拉延上发生的褶皱在后工序无法去除,因此大部分DL图设计者尽可能在拉延中使制品裂开设计。

但是这样在模具制作后调整模具时投入很多工数因此不理想。

最近出来了成型性CAE分析程序可提早检证,能够提早做更正确的形象。

但是还没有完全的成型性CAE分析程序,因此还是要有一定的余量设计为好。

5)若产品形象深或者有突起形象时很难一次性拉延。

此种情况要做2工序以上的拉延。

再者因大型压机的缓冲行程为300mm,因此拉延工序的成型高度超过300mm的情况事实上不可能成型,通常情况超过200mm的情况成型也相当困难,量产时也出现很多问题,因此分为2工序以上成型的情况很多。

图24. 各类拉延板件B.拉延工序的种类1)根据压力源的分类■双动拉延-要紧使用在大型冲压板件的形态,滑块为内外的2种,外滑块固定压边圈,内滑块固定凸模。

根据情况外滑块也有可能设置在下型。

-因压边圈的压力大,能有一定量的力,容易成型,因此适合复杂形象的拉延上,但后工序要反过来投入,且有比单动式速度慢的弱点,因此现在还不使用。

汽车覆盖件模具设计 第1章 汽车覆盖件与覆盖件模具

所在位置:工艺设计 > 模具结构

发动机盖内板拉延模实体图

拉延模结构

发动机罩机盖内板拉延模装配图

发动机盖内板拉延模上模(凹模)

本节目录 退出本节

所在位置:工艺设计 > 模具结构

发动机盖内板拉延模实体图

拉延模结构

发动机机盖内板拉延模下模 1-导板 2-压边圈 3-托料架 4-平衡块 5-定位器 6-下模座 7-安全防护板 8-铸入式起重棒

缩颈

Necking

NEK

英

23

弯曲

Bend

BE

文

24

侧冲孔

CAM Piercing

CAMPI或CAMPRC

对

25

包边

Hemming

HEM

照

26

弯曲整形

Flange AND Restricting FL RST

表

27

落料、冲孔

Blank AND Piercing

BL+PRC

28

剪边、冲孔

Trimming AND Piercing TR+PRC

中

8

修边

Shaving

英

9

引伸

Draw

文

10 再引伸

Redraw

对

11 成形

Form

照

12 辗制成形

Roll-form

表

13 伸展抽制成形 Stretch-draw forming

14 整形

Restricting

本节目录 退出本节

略写

SH BL CUT NOT PI 或 PRC TR SEP SHV DR RDR FO RO-FO S.D.F RST

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录关键词:刹车片附件弯曲冲压模 (1)Key words:Brake Accessory;Bending ;Punching Die; (2)第1章零件的工艺性分析和工艺方案的确定 (3)1.2 确定冲裁工艺方案 (4)1.3 模具结构形式的确定 (5)第2章模具设计工艺计算 (5)2.1毛坯尺寸的计算 (6)2.2 回弹量的计算及弯曲参数的选择 (6)2.3排样、步距的确定 (7)2.3.2步距 (7)2.4材料利用率的计算 (8)第3章冲裁力的计算 (8)3.1 冲裁部分冲压力的计算 (8)3.1.1切断时冲裁力的计算 (8)3.1.2冲孔时冲裁力的计算 (8)3.1.3 卸料力、推件力的计算 (9)3.2弯曲部分冲压力的计算 (9)3.2.1弯曲力的计算 (9)3.2.2 顶件力的计算 (10)第4章模具压力中心与计算 (11)第5章工作部分尺寸计算 (13)5.1冲裁间隙 (13)5.1.1 间隙对尺寸精度及模具寿命的影响 (14)5.1.2 合理间隙值的确定原则 (14)5.1.3 合理间隙值的确定 (15)5.2冲裁模刃口尺寸的计算 (15)5.2.1 凸、凹模刃口尺寸计算原则 (15)5.2.2 冲裁凸、凹模刃口尺寸计算 (15)5.3弯曲刃口尺寸的计算 (17)5.3.1 凸、凹模圆角半径的确定 (18)5.3.2 凹模深度的确定 (19)第7章压力机的校核 (35)汽车覆盖件冲压模设计摘要:本次设计是从汽车覆盖件模板支架的工艺性分析开始,根据工艺要求来确定设计的基本思路。

在分析冲压变形过程及冲压件质量影响因素的基础上,经过方案比较,选择级进冲模作为该模具工艺生产方案。

然后设计模具的工作部分,即凸、凹模的设计。

包括冲压工艺计算、工艺方案制订和冲模设计以及典型零件的工艺分析。

设计中涉及冲压变形过程分析、冲压件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲压力与压力中心计算、冲压工艺性分析与工艺方案制定、冲压典型结构、零部件设计及模具标准应用、冲模设计方法与步骤等。

根据模具的装配原则,完成模具的装配,装配模具试冲通过试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理,本冲压模设计完全能生产出合格的零件。

关键词:汽车覆盖件冲压模The Design of Punching Die for Brake AccessoryAbstract:At present,the Die design is specially the stamping Die design Playing an increasingly important role in modern manufacturing industries.This design is starts from the Process Analysis of Parts and determines the design’s Basic id eas according to the Process requirement. On the basis of analysis of deformation process in the stamping process and factors affecting the quality of stamping parts,After the programme compared,we take the compound die as the craft production programme,then the work parts design,that is the convex mold and the concave mold design.Including the stamping process calculation, the craft programme formulates and the dies design as well as the typical components craft analysis.In the design involves the Stamping deformation process analysis, the Stamping parts quality and the influence factor, the gap identified, the cutting edge size computation principle and the method, Layout Design, the stamping force and the center of pressure computation, stamping Process Analysis and the craft programme formulates, the stamping typical structure, parts design and the mold standard application, die design methods and the steps and so on.Then according the die assembly principle to complete the die assembly and try to working.It may discover the die design and the manufacture insufficiency, and findout the reason to rectify and carry on a suitable adjustment and the repair to the pound press tool design can quitely produce qualitication parts.Key words:Brake Accessory;Bending ;Punching Die;引言在现代化工业生产中,几乎一半以上的工业产品需要使用模具加工,许多新产品的开发在很大程度上都依赖于模具生产,特别是汽车、冶金、船舶、轻工、电子、航空、航天等行业尤为突出,模具工业已经成为国民经济的重要基础工业。

而且,利用模具生产产品具有生产效率高、质量好、节约能源和原材料、成本低等一系列优点,体现了现代先进制造技术优质、高效、低耗、清洁和可持续发展的思想,已成为当代工业生产的重要手段和工艺发展方向。

因此,在全球化市场的形成和市场竞争日趋激烈的今天,怎样快速、高质量地设计、制造出模具,使所生产的产品质量高、成本低、上市快,已成为赢得竞争的重要因素。

冲压模具--在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具。

冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

本设计设计一套弯曲、冲孔冲压模具,在提高冲压件的质量,工件的精度的同时,使生产效率也成倍提高。

例如原来由两副模具分别完成的弯曲、冲孔工序,若使用弯曲、冲孔复合模时,则可由一副模具在一次冲压行程中完成,生产效率提高一倍。

若原来由三副单工序模完成的弯曲、冲孔冲压工序,在采用了三合一级进模后,生产效率可提高三倍。

而且还节省了人力、电力和工序间的搬运工作。

提高冲压件的质量。

在级进模具中几道冲压工序是在同一时间上完成的,无需重新定位,因此在完成几道冲压工序过程中冲压件的定位基准不动,从而使冲压工件的位置精度得到提高。

另外,对于那些尺寸较小的冲压工件或形状比较复杂而重新定位有比较困难的冲压工件,采用级进模就可避免重新定位的困难及在重新定位时产生的误差。

对模具制造精度要求较高。

由于级进模要在一副模具中完成几道冲压工序,因此模具结构一般要比单工序模复杂,而且各零部件在动作时要求相互不干涉、准确可靠。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

第1章零件的工艺性分析和工艺方案的确定1.1设计方案根据设计任务书可知本次设计的零件如图1.1所示。

生产批量:大批量主要设计参数:材料:20料厚:3mm图1.1零件图工件结构形状:制件需要进行冲孔、翻边、落料、弯曲四道基本工序。

结论:该制件可以进行冲裁制件为大批量生产,应重视模具材料和结构的选择,保证模具的复杂程度和模具的寿命。

1.2 确定冲裁工艺方案根据制件的形状确定其有冲孔、翻边、落料、弯曲四道基本工序,此工件材料20钢为中等硬度钢,冲裁性能良好适合冲裁。

工件结构中等复杂,满足冲裁的加工要求,孔与孔、孔与工件边缘之间的距离大于4.5mm。

工件无较高的精度要求,冲裁部分按IT12级弯曲和翻边按IT14级计算。

尺寸精度一般,普通冲裁完全能满足要求。

(1)方案种类该工件包括冲孔、翻边、落料、弯曲四道基本工序,可以有以下工艺方案方案一:先冲孔落料,后弯曲翻边。

采用两套复合模生产。

方案二:先冲孔,后落料、弯曲、翻边。

采用级进模生产。

(2)方案的比较各方案的特点及比较如下方案一:模具结构相对简单,制造方便,但需要两道工序,两副模具,成本相对较高,操作也不安全,劳动强度大,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,那以满足生产需要。

故而不选用此方案。

方案二:级进模是一种多工位、效率高的加工方法。

其模具结构相对复杂,但在加工过程中只需一次定位便可完成加工,提高了加工精度。

适合于大批量生产,同时在生产效率上也提高很多。

(3)方案的确定根据上述分析,可以选用方案(2)对其进行冲压模具设计1.3 模具结构形式的确定考虑到工件冲压工序的安排,先冲孔后落料弯曲再翻边,将弯曲凹模和冲裁凸模做成一体,翻边凸模和弯曲凸模做成一体以减少模具工位的安排,更节省了模具材料,减小了模具轮廓尺寸,分析该工件成形后,取出的方便性,工件留在下模座加装一块推板,冲裁结束后推板推出工件即可。

第2章模具设计工艺计算2.1毛坯尺寸的计算此工件采用U 形弯曲,弯曲件毛坯尺寸计算按弯曲中性层不变的原则进行。

在此取工件的中性层来计算其等效长度,由经验公式可得:()L a b c r xt π=++++ (2-1) 式中 ,,a b c ——为工件图1.1中尺寸r ——零件的弯曲半径;t ——材料的厚度;x ——为中性层的位移系数。