汽车覆盖件模具的设计

汽车覆盖件模具设计DR报告书

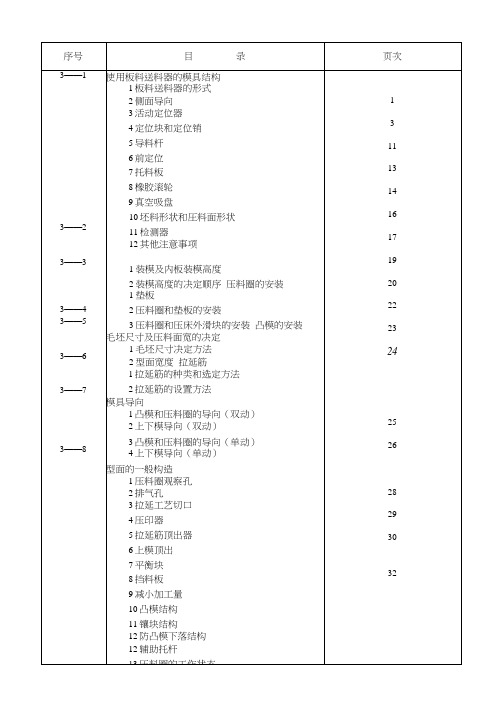

3——1

使用板料送料器的模具结构

9

3——1

使用板料送料器的模具结构

2

侧导向

(7)

2.6与坯料形状的关系

2. 6.1冲爪件送入侧为如图所示的压料而时,冲圧件会卡住,所以应该用铸件设 个面或设置托料架到模具末端。

2. 6.3为矩形坯料时,侧导向的长度为坯料长度1/2即可。(参照图3)

2. 6.4不规则形状参照图4。

3——1

使用板料送 料器的模具结构

2

侧

导

向

(4)

2.4使用真空式板料送料器时的高度

2.4.1

高度的决定以送料线高度为基准。

170MIN

斌鉴L

厂

、1

一ZX— /\

/

送料线高度

「1

,1

r

\ \

'V'/\飞'\弋

1

'''

送料方向

\压料面

30M1N

2. 4.2根据压料面形状,如下所示来决定。

70MIN

3——1

使用板料送料器的模具结构

1.3夹持式

★用2个夹子夹住坯料的末端送入模具内。

★坯料的惯性山板料送料器消除后,定位块不受冲击。

1.4真空吸盘式

★用真空吸盘吸住坯料送入模具内。

★坯料的惯性山板料送料器消除后,定位块上不受冲击力。

★因为坯料是从模具的正上方落下,所以儿乎不会错位

3——1

使用板料送料器的模具结构

(2)加工压料圈时,如图3-1 (b)所示,精加工余量取70mm, 2mm空开面距压料面MAX200mm,取5mm的空开。

★侧导向高时,压料圈的空开变大,在强度上成为问题,所以将侧导向 分块,在其间放置加强筋。(参照图3-1(c))

汽车覆盖件模具型面的CAD/CAE协同设计

关键词 :计算机应用 ;汽车覆盖件 ;模具型 面;设计

汽车覆盖件 冲压 工艺设 计基本 上是 围绕模具 型面 的数 字模型 展开 , 模具型面 已成为 三维模 具结 构参数 化设计 和数控 加工 的直 接依据 , 这使 得覆盖件 模具 型面 的设 计变 得尤为 重要 。 统的覆 盖件模 具型面设 计忽 传 视了 C E与 C D协 同设计 的应用 , A A 导致企 业 中设 计人员 与有 限元 分析 技术人 员之 间缺乏沟 通 , 能很好地 了解对 方 的设 计意 图和 目的 , 不 设计 效率不 高 。 A / A 协 同设计 理念 的提 出, 别是 以 C E 动 C D C D C E 特 A 带 A 设计方法 的提 出 , 以解决 产品开 发的整 个过程 中 出现设 计缺 陷和工艺 可 缺陷 , 包括零 件模型 的优化 和工艺 设计 的优化 , 使这些 问题在模 具制造 之前得 到解 决 , 避免 在产 品开发后 期反复 试模和 修改模 具 , 长开发周 延 期, 增加设 计制 造成本 。因此 , A / AE 同设计 的应用对 缩减汽 车 c D c 协 覆盖 件的开 发周期 ,降低成 本具 有特别 重要 的意义 。

() 限元模 型 a有 图 3 初步设计的冲压方案 () b 出现的 问题

“ 专家 ” 的概 念 ,而虚拟环 境下 的 “ 错法 ”高效且 成本低 。 试

失。 对零件 的直接 模拟 也可得 到最佳 冲压方 向 , 以指导下一 步 的零 件设

研 究对象 为一 轮廓尺寸 14mm 8mm 的轿车顶盖 ,该覆盖 件 60 X85

零件 的曲面模 型如 图2 所示 。 要进行 冲压模 拟必须首 先添加相 应 的补 充 面和压 料面 ,必要 时修改零件 模型 ,设置拉 延筋 。

模具毕业设计9车顶盖汽车覆盖件模具设计

多目标优化的汽车覆盖件的设计

——汽车顶盖模具设计

摘要

本文以建模软件Pro/E和冲压仿真分析软件Dynaform为工具,以典型汽车覆盖件(车顶盖)为例,应用计算机对产品进行三维建模及仿真计算冲压模具工作过程,通过分析结果,验证模具设计是否合理,防止起皱、拉裂等不良现象。实践证明,采用冲压仿真分析软件DYNAFORM对汽车覆盖件成形过程进行模拟,并根据仿真结果进行冲压工艺规划和模具的设计,可以降低成本,缩短生产周期,提高模具的设计质量。主要讲述仿真分析技术在汽车覆盖件模具制造中的实际应用。探讨了虚拟制造技术在汽车模具制造中的重要性和优势,提出了虚拟制造技术在汽车模具开发领域的应用。在简单介绍了虚拟制造的原理及其组成部分后,对其在汽车覆盖件模具制造中的应用给出了详细说明,重点介绍了在汽车覆盖件模具制造中如何使用虚拟制造技术,给出了应用的一般流程,并对其中的关键技术和难点技术给予了详细说明。

毕 业 论 文(设 计)

题目:多目标优化的汽车覆盖件的设计

——汽车顶盖模具设计

(英文):MoldDesign ofAutomobileCoveringBased on

Multi-objectiveOptimization——Car Roof Die Design

院别:机电学院

专业:机械设计制造及其自动化

关键词:冲压;仿真;Dynaform;覆盖件;模具设计

MoldDesign ofAutomobileCoveringBased on

Multi-objectiveOptimization——Car RoofDie Design

ABSTRACT

In this paper weusemodeling software Pro/E and simulation softwareDynaformas a tool, takethe typical automobile cover (car roof) as an example,use the computer tomodeltheproductand simulatethe stamping process,through result analysis,weconfirm the moldisdesignedreasonably.Such design would preventsuch bad phenomenon as wrinkle and fractureand so on.It has beenproved,usingthestamping simulation analysis softwareDynaformtomakethe simulationofautomobile cover forming process, andmakingthestampingprocessplan and the mold design according to the simulation results,canreduce the cost, shortenproduction cycle, enhancethe mold design quality.In order to explain the Simulation Analysis Technology's application in automobile covering mould manufacturing, discusses the importanceof the virtual manufacturing technology used in mould manufacturing,the application of virtual manufacturing technologywas put forward in the field of auto mould development.After virtual manufacturing is simply introduced,a detailed explanationwasgivenin the mould manufacturing application.Additionally, we also introduced how to use the virtual manufacturing technology in the mould manufacturing,and gavethe general process,the key technology and someothertechnical.

汽车覆盖件模具设计总结

汽车覆盖件模具设计总结汽车覆盖件模具设计总结汽车覆盖件模具设计是汽车制造的重要组成部分,它对汽车外观质量的保证起着非常关键的作用。

汽车覆盖件模具设计需要充分考虑材料的选取、模具结构的优化、制造工艺的稳定性等方面的因素,以确保汽车覆盖件的外观质量、功能性和可靠性。

在这篇文章中,我们将对汽车覆盖件模具设计进行详细总结和分析,以帮助汽车制造行业更好地掌握相关知识和技术。

一、汽车覆盖件模具设计的材料选择材料是汽车覆盖件模具设计必须关注的一个重要因素。

合适的材料选择可以有效提高汽车覆盖件制作的效率和质量。

常见的汽车覆盖件模具材料包括钢、铝和合金等,不同的材料有不同的特性和优势。

1. 钢材钢材在汽车覆盖件模具设计中是最常使用的一种材料。

钢材的硬度高、强度好,适合应对复杂的设计和大批量生产,同时钢材也可以根据需要进行淬火处理等成型加工,增加材料的强度和硬度等性能。

2. 铝材铝材是一种比较轻的材料,然而铝材的硬度和强度相对较弱。

在汽车覆盖件模具设计中,铝材通常用于制造大尺寸的覆盖件,因为其轻量化的特点可以减轻汽车整车重量,从而提高车辆的油耗率和行驶效率。

同时铝材颜色丰富,制造后外观优美。

3. 合金材料合金材料是一种混合了多种金属的材料。

它具有超强的耐腐蚀性、深冲性和其他独特的物理性质,而且还能大大减少汽车覆盖件的厚度。

在汽车覆盖件的制造过程中,合金材料的使用可以提高汽车的整体品质和外观,同时也能够提高汽车的安全性能和稳定性。

二、汽车覆盖件模具设计的结构优化汽车覆盖件的模具结构的优化是必须要考虑的。

这涉及到具体的模具形状和构造以及所使用的材料等方面的问题,进一步影响了汽车覆盖件打造的效率和质量。

1. 模具形状的确定在确定模具结构之前,需要对覆盖件进行分析和设计。

这包括对其尺寸、形状、内部空间等方面进行综合考虑和定制,以确定最适合的设计模具形状。

2. 合理的模具构造汽车覆盖件模具结构的构造,直接关系到汽车覆盖件的制作效率和质量。

汽车覆盖件模具设计

覆盖件冲压工艺方案制定又称工法设计,简称DL设计。工法图也称DL图。

覆盖件的主要冲压工序有: 落料、拉延、整形、修边、切断、翻边、冲孔等,其中最关键的工序是拉延

工序。绝大多数覆盖件通过拉延工序得到全部或部分形状。确定拉延工艺方案是 覆盖件冲压分析的第一步。

汽车覆盖件模具设计 ppt 课件

工艺分析的概念

绝大多数覆盖件由3到5套模具冲压得到,即3到5道冲压工序 ,以下是常见 的几种工序排布方案:

1、拉延(DR)→修边冲孔(TR+PI)→整形(RST) 2、拉延(DR) →修边冲孔(TR+PI) →整形(翻边)(RST)→整形 (侧整、侧修、侧修)(RST+CTR+CPI) 3、落料(BL)→拉延(DR) →修边冲孔(TR+PI) →整形)(RST) → 整形)(RST)

顶盖前横梁没有翻边,形状不复杂,不需要整形。其有两处翻孔,翻孔的工 艺应考虑为先冲孔再翻孔。综上所述,顶盖前横梁应有三道工序:拉延→修边冲 孔→翻孔。考虑到冲孔较多,如果在第二序修边时冲完所有的孔,模具设计有困 难,上模没有足够的空间来布置弹簧、导板、限位螺栓等,模具强度弱,所以应 移一部分孔到3/3工序。

中文 废料 基准侧 公差 CAD数据 刃口间隙 让空 冲压 粗加工 下模重量 上模重量 总重量 冲压方向 送料行程 双凸轮 水平凸轮

英文 UPPER DIE BASE MATCH FACE TRIM STEEL FL UP FL DOWN MATERIAL FINISH CONCAVE CONVEX DIE HEIGHT FEED LEVEL PUNCH RETAINER START POINT PART DRAWING CHECKING FIXTURE

汽车覆盖件模具设计TR+PI+BL报告

汽车覆盖件模具设计TR+PI+BL报告汽车覆盖件模具设计TR+PI+BL报告一、概述汽车覆盖件是汽车外部装饰件的统称,如车身、车门、前后保险杠、轮毂罩等。

这些部件的设计与制造需要使用模具。

本报告介绍了汽车覆盖件模具的设计方法,并以TR覆盖件为例,详细介绍了PI和BL两种模具的设计。

二、TR覆盖件TR覆盖件是一种车身外部覆盖件,通常由塑料或复合材料制成。

它的设计需要考虑材料的性质、外观的美观、工艺的复杂度和成本等因素。

TR覆盖件的制造通常分为三个阶段:模具制造、注塑成型和后处理。

三、PI模具设计PI模具是一种用于制造TR覆盖件的模具,它由多个部件组成,包括模板、进口、出口、针嘴和膜片等。

PI模具的设计需要考虑以下因素:1.材料选择:PI模具需要承受高温和高压,因此需要选择耐热耐压的材料。

2.模块设计:PI模具通常由多个模块组成,每个模块的设计需要考虑到装配的方便性、精度和易于维护。

3.注塑系统设计:注塑系统包括进口、出口、针嘴和膜片等。

每个部件的位置和尺寸需要按照TR覆盖件的设计要求精确定位,以确保注塑的质量。

4.冷却系统设计:冷却系统可以帮助加快注塑周期和减少成本。

因此,冷却系统的设计需要考虑到冷却效果和均匀性。

四、BL模具设计BL模具是一种用于制造TR覆盖件的模具,它由钢和铜制成。

BL模具的设计需要考虑以下因素:1.材料选择:BL模具需要承受高温和高压,因此需要选择高强度、耐磨损、耐热的材料。

2.模块设计:BL模具也通常由多个模块组成。

模块的设计需要考虑到装配的方便性、精度和易于维护。

3.冷却系统设计:冷却系统对于BL模具的制造非常重要。

因为铜的热传导性能好,而钢的热传导性能较差,所以冷却系统需要确保模具的各个部分均匀受冷却。

4.工艺参数:制造BL模具需要控制一系列的工艺参数,如冷却时间、加热时间、加热温度、压力等。

这些参数需要根据不同的材料和模具的特性来确定,以确保制造出高质量的TR 覆盖件。

汽车覆盖件模具设计FL+RST(1)

5——1 凸模凸模与底板的分块〔1〕底子上取一体方式,但材质不同时,只在加工困难的局部采纳局部镶块方式。

铸件形式堆焊形式镶块形式5——1 凸模凸模边缘的形状〔1〕1.边缘尺寸1)铸件2)镶块2.镶块局部台阶的分法镶块凸模的分块与凹模的分块线必需错开。

5——1 凸模凸模工作外表〔1〕1.一般情况2.不得让开凸模外表时1)用细状物按压面积少的物件外轮罩内轮罩门下梁支柱类5——1 凸模凸模工作外表〔2〕1)整形工序的退料板(内板时)2)主要包罗整形(凸点等)的加工,给冲压件施以很大的力时。

3)顶出器也不克不及让开时。

5——1 凸模凸模固定方法〔1〕一般情况内侧紧固面积不敷时,也可在凸模外缘固定。

凸模外缘处的紧固面积不敷时,有时用反标的目的固定。

但是,这样制造时很难, 故应尽防止。

5——2 凹模凹模与底板的分块〔1〕从成本上考虑但愿采纳整体方式,但当凹模与底板的材质不同、或考虑试制时的调整时,采纳分块方式。

1〕一体时2) 分块时5——2 凹模凹模与顶出器的分块〔1〕1.变薄拉深时2.压弯时1)以零件料外线分块2)R大的情况在R切点处分块。

(左图)一般考虑R≥5t的局部(但是,对于板厚薄的零件,因为离开凹模时有可能变形,故大都情况下不采用压弯的方法。

3)翻边直线局部少于2倍以上的料厚时,在R切点处分块。

如左图所示,以板弯曲点分块。

5——2 凹模凹模的形状〔1〕1.座式2.实心式3.座+镶块式〔安装座、固定座〕5——2 凹模凹模的分块〔1〕1.重量与长度的关系1)变薄翻边时原那么上为小分块,重量为15~20kg2)压弯翻边时为大分块2.分块的方法·为使制造容易,转弯R都在直线局局部块。

a与R出格小的情况,在R的R切点附近分块。

·翻边线弯曲时,尽可能在刃口切线标的目的分块。

最小允许60°。

·断面形状中a<60°时,为防止尖角,如左图所示的分块。

5——2 凹模凹模的分块〔2〕凹模的端点为尖角时,因为以下理由要加一富裕量。

汽车覆盖件冲压模具dl工艺数模设计规范

汽车覆盖件冲压模具dl工艺数模设计规范随着汽车工艺的不断进步,汽车的外观设计对于汽车厂商来说越来越重要。

在汽车外观的设计中,汽车覆盖件变成了一个至关重要的部分。

汽车覆盖件指的是汽车的罩子、侧翼板、车门、车顶等外层部件。

由于这些部件直接影响汽车的外观和功能,因此汽车覆盖件的设计非常重要。

而汽车覆盖件的冲压模具的设计是这些部件制造的核心之一。

汽车覆盖件制造的核心在于冲压模具,而冲压模具的数模设计规范是保证冲压制品质量的重要手段之一。

使用数模设计技术可以大大提高汽车覆盖件制造的精度和效率。

下面,我们将重点介绍汽车覆盖件冲压模具的数模设计规范。

1. 模具材料的选取模具的材料对于模具的性能和寿命有很大的影响,因此在模具的设计中,需要选择合适的材料。

模具材料应该具有高硬度、高温度和抗腐蚀等性能。

目前主要的模具材料有高速钢、合金钢、固态合金等。

在选择模具材料时还需要考虑到制造成本、加工难度等因素。

2. 模具结构设计模具的结构设计应该具有合理性和可靠性。

模具结构应该简单化,以提高模具的强度和稳定性。

同时需要考虑模具的拆卸、安装、加工和维修等方面的设计。

模具还应该具有清晰的冲顶顺序和所有的变形情况,这将有助于提高制造精度和减少排错时间。

3. 模具加工在模具加工过程中,应该注意规范加工操作。

需要根据模具设计中的零件尺寸和公差精度列出加工工序。

在加工中应该注意防止误差的出现,加工零件前应该将工艺过程和顺序确定下来,并通过仿真软件检测一下。

同时,在模具加工过程中需要注意模具表面的修整和防腐蚀处理。

4. 模具装配在模具装配过程中,需要注重安全和质量。

装配工作应该进行认真的规划,应该先对各个零件进行清洗和整理工作,然后按照设计图的要求,将散件装配起来。

在装配的时候也应该注意模具位置的清洁和检查。

5. 模具试模和修整模具的试模是保证产品质量的重要环节。

试模之前需要对模具进行全面检查和调整,检查各个零件是否卡死,确定冲压顺序并制作出合理的切折角。

汽车覆盖件模具设计DR报告

汽车覆盖件模具设计DR报告汽车覆盖件模具设计DR报告一、报告目的本报告旨在对所设计的汽车覆盖件模具进行设计分析,以期在生产实践中提高生产效率、降低生产成本、提高企业盈利能力。

二、报告方法本报告主要采用DR(Design Review)方法,对汽车覆盖件模具的设计进行分析、评估和改进。

三、设计介绍汽车覆盖件模具是用于生产汽车覆盖件的一种模具。

该模具采用钢材制作,包括上、下模具和配合模,通过上下模具的外形与装模孔相互配合,使汽车覆盖件在模腔中加工成型。

该模具主要由下模具底座、下模板、上模板、上模针座及上模针组成。

四、DR分析结果1. 尺寸设计合理:模具尺寸设计合理,模腔设计符合要求,能够达到产品的设计要求,无须进行尺寸修正。

2. 结构设计优良:模具结构设计简单,易于制造和维护,能够提高生产效率,并且可以适应不同规格的汽车覆盖件生产。

3. 选材考虑周全:模具选材采用优质钢材,硬度高、强度好,能够满足模具使用寿命要求。

4. 处理工艺正确:模具采用热处理工艺,确保模具韧性和硬度均衡,延长模具寿命,提高模具使用效果。

5. 操作过程人性化:模具在设计过程中,考虑了操作人员的实际操作习惯和生产要求,使模具的操作过程更加人性化,方便操作和维护。

6. 安全性较高:模具在使用过程中,有较高的安全性,能够保障操作人员的人身安全。

五、改进意见通过DR分析,对模具设计提出以下改进意见:1. 在保证模具刚性的前提下,优化模具结构设计,降低模具重量。

2. 确保模具孔的精度,保证模具的恒定性。

3. 加强模具的调整性,在保证产品尺寸精度的情况下,提高模具的调整灵活度。

4. 优化模具攻丝结构设计,使其易于调整,提高焊接接头结构牢固度。

六、总结本文采用DR方法,对汽车覆盖件模具进行评估,发现设计方案存在尺寸设计合理、结构设计优良等优点。

但在优化模具设计中,需要加强模具的调整性,并优化攻丝结构设计,提高焊接接头的牢固度。

设计人员在模具设计和制造过程中需要注重工艺和加强交流,做到优化设计,以满足生产要求,提高企业生产效率和盈利能力。

企业汽车覆盖件模具设计通用规范标准

企业汽车覆盖件模具设计通用规范一、冲压生产纲领1、模具使用寿命:30万次二、大中小模具定义类型尺寸范围小型模具模具的长度+宽度≤1500中型模具1500<模具的长度+宽度<3500大型模具模具的长度+宽度≥3500三、模具导向方式模具类型外形导向方式导向腿结构拉延类小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ修边冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ斜楔模、成形、翻边整形类(不带冲切)小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ斜楔模、成形、翻边整形类(带冲切)小型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ落料冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ防差错措施■需要,右侧两导柱间距及导板加大10mm。

或右侧向下减小10MM □不需要。

类型方式类型A、导向退B、导向退+导柱C、导柱D、导柱组E、导板导向方式注意:导向装置不能承受侧向力,有侧向力时需增加直接反侧装置平衡侧向力导向腿结构Ⅰ、角落导向腿(外导)Ⅱ、中心导向腿(内导)三、平衡块墩死块的大小尺寸类型尺寸小型模具Ø40mm 、Ø50mmMISUMI 中型模具Ø50mm 、Ø60mm大型模具Ø60mm 、Ø70mm四、模具安全区小型模具中型模具大型模具尺寸■需要,数量为:□ 4个■ 2个□结构设计会签时,视模具结构协商确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:分析了汽车覆盖件模具的特点,以哈飞松花江HF10 车尾门外板模具制造为例,介绍了应用Powermill 软件对汽车覆盖件模具数控加工工艺的规划,并说明了数控编程中加工策略的选择及参数的设置。

Programes of NC machining technologies For machining cover of Automobile mouldsbased on Powermill(Harbin University of Science and Technology, 52 Xuefu Road, Harbin 150080, CHNHafei Automobile mould Co.Ltd ,51 Baoguo Road, Harbin 150060, CHN)关键词:Powermill 汽车覆盖件模具数控加工加工策略参数设置Abstract : Based on the analysis of the technologies for NC machining of Cover of Automobile moulds and their characteristics, The commonly used NC machining technologies with Powermill are introduced. Through atual application tail-door outer panel mould of HF10,the proposed machining tactics in different working procedure are presented and the setting of key machinigng parameters are introduced.Keywords : Powermill ; Cover of Automobile moulds; CNC machining ; machining tactic; parameters setting引言:模具工业是汽车工业发展的基础,在汽车车身设计过程中,由于流体力学和空气动力学的要求,车身外覆盖件的几何形状日趋复杂,汽车车身就是由这些轮廓尺寸较大且具有复杂空间曲面形状的覆盖件焊接而成,因此对覆盖件尺寸精度和表面质量有较高要求,这就对覆盖件模具的加工质量提出了更高的要求;此外,新车型更新换代的速度不断加快,覆盖件模具的制造周期越来越短。

如何在合同期内保质保量完成覆盖件模具的制造成为各模具厂家急待解决的问题。

PowerMill 是英国DELCAM 公司开发的一款独立的3D 加工软件,广泛的应用在中国覆盖件模具的制造企业,如一汽模具制造有限公司、东风汽车制造有限公司、天津汽车模具制造有限公司等都是它的用户。

PowerMILL 可由输入的模型快速产生无过切的刀具路径,提供了从粗加工到精加工的全部选项,加工策略非常丰富,而且专业性强、自动化程度高、刀轨计算速度快,对生成的加工轨迹可以进行仿真校验,以确保生成的数控加工程序准确无误,特别适合模具加工。

哈飞汽车模具中心自2001 年引进了PowerMill 软件后,一直把该软件作为模具数控加工的唯一编程软件,先后完成了哈飞松花江系列如中意、民意、赛马、路宝、赛豹等车型的内、外覆盖件及底盘件近千套模具的数控加工,也为河北兴林、重庆力帆、吉林轻汽等企业完成了几个车型外板、内板件部分模具的数控加工。

对比之前公司使用的CAD/CAM 软件,编程效率和加工质量大大提高,极大增强了企业在国内模具市场竞争能力。

下面结合即将上市的HF10 车型尾门外板的凹模模具,笔者介绍一下PowerMill 软件在汽车覆盖件模具数控加工中关于工艺规划和编程策略上的一些经验和方法。

1 汽车覆盖件模具的特点汽车覆盖件模具与一般的零件模具相比,具有体积大、工作型面复杂、自由曲面多、加工精度要求高、制造周期长、模具制造成本高等特点,因此有计划的对汽车覆盖件模具加工进行工艺规划就显得十分重要。

2 汽车覆盖件模具数控加工的工艺规划以HF10 尾门外板凹模数控加工为例,模具材料是钼钒铸铁,数控加工范围是1580 ×1460 × 280mm ,其工艺规划是:(1 )依据HF10 尾门外板产品数模(如图1 )用CATIA 软件建立汽车尾门外板凹模所需的加工模型(如图2 )。

(2 )确定加工坐标系。

汽车覆盖件产品的建模采用车身坐标系,覆盖件模具建模采用模具坐标系,数控加工编程时也采用模具坐标系,这样有利于模具加工时的定位和找正。

(3 )数控加工工序设置。

加工工序一般可分为:局部粗加工→预清角→粗加工→粗清角→半精加工→小刀粗清角→精加工→精清角工序。

(4 )刀具的选择。

数控加工刀具选择的总原则是适用、安全、经济。

(5 )加工程序参数设置。

包括行距、公差、加工余量、进退刀位置及方式等。

(6 )生成刀具加工轨迹,进行刀具路径检验。

(7 )对生成的加工轨迹进行后置处理,产生NC 程序。

3 数控编程中加工策略的选择及加工参数的设置(1 )局部粗加工。

由于毛坯的加工余量较大且分布很不均匀,直接大范围的使用一种加工策略来进行全部粗加工,会造成刀具的不稳定切削,加速刀具磨损,对刀具使用寿命和模具加工质量不利,所以在真正粗加工前要进行局部粗加工,局部粗加工主要针对模具的陡峭部位或模具局部镶锻件的部位,加工策略一般采用采用轮廓区域清除、等高加工方式或三维偏置方式,推荐使用同正式粗加工直径相同的刀具。

本加工实例局部粗加工使用? 50R25 的球头刀,公差为0.1 mm 。

加工策略采用以凸模外形线为参考线使用三维偏置方式,余量为1.5 mm ,行距为5 mm 。

如图3 :图3 局部粗加工刀路( 2 )预清角。

主要针对模具的内圆角即凹R 部位,清除这些部位的多余废料,有利于粗加工顺利进行,加工策略一般为笔式清角,推荐使用同正式粗加工直径相同的刀具。

本例中预清角采用笔式清角策略,余量为1.2 mm ,切削方向采用顺铣,分界角45 °,如图4 :图4 预清角加工刀路(3 )粗加工。

其目的在于从毛坯上尽可能高效、大面积地去除大部分的余量,粗加工时切削效率是主要考虑因素。

加工策略推荐使用最佳等高、三维偏置或平行加工方式。

本例中粗加工采用三维偏置加工方式,余量为1.0 mm ,行距为5 mm ,切削方向选任意,如图5 :图5 粗加工刀路(4 )粗清角主要针对粗加工后仍未加工到位的凹R 部位,加工策略常用自动清角方式,根据本加工实例特点,粗清角使用自动清角策略,刀具为? 30R15 ,公差0.05 mm ,余量0.5 mm ,切削方向选任意。

(5 )半精加工。

半精加工是介于粗加工和精加工之间的一个过渡工序,其目的是继续去除粗加工后留在模具表面的加工余量,使精加工余量更小且比较均匀,便于精加工时采用较小的切削量、较高的切削速度。

加工策略可选用最佳等高、三维偏置或平行加工方式,本例中半精加工使用平行加工策略,刀具为? 30R15 ,公差0.05 mm ,余量0.2 mm ,行距2.5 mm ,切削角度为45 °。

(6 )小刀粗清角是指在精加工前用比精加工所用刀具直径小的刀具对粗清角、半精加工后仍未加工到位的所有的凹R 部位再次清角,尽可能减少精加工时凹R 部位加工余量。

如图6 所示:图6 小刀粗清角刀路本例中小刀粗清角使用自动清角策略,刀具为? 20R10 ,公差0.03 mm ,余量0.1 mm ,切削方向选任意。

(7 )精加工。

精加工是实现产品最终形状最关键的一步,模具的表面质量和尺寸精度都是由该工序保证的。

由于抛光余量极少,因此在精加工后的表面应基本没有明显刀痕,且尺寸基本到位。

为了实现这个目的,加工时应采用较小的切削量、较高的切削速度。

本例中精加工使用平行加工策略,刀具为? 30R15 ,公差0.02 mm ,余量0mm ,行距0.5 mm 。

编制程序应注意:1 )、密化走刀轨迹,例如本例中刀具直径为? 30 ,行距设为0.5 mm ,目的就是在保证效率的前提下,密化走刀轨迹,提高模具表面质量;2 )、行切端点处不允许直线过渡以避免刀具加工方向的突然改变。

一般采用水平圆弧过渡的方法,如果行切间距太小,应采用垂直圆弧的过渡方法,如图7 所示:图7 精加工时圆弧式切入切出(8 )精清角。

精加工后在模具凹R 处可能还会有较小的加工余量,这些残留余量如果没有铣削掉,将来对冲压件的质量会产生影响,因此对这些局部位置还要进行清角加工。

通常精清角加工要分几次来完成,每次所使用的刀具依次按照从大到小顺序选择。

精清角的加工策略一般采用自动清角或多笔清角中单笔清角。

本实例精清角加工过程如下:第1 次精清角加工,选用? 16R8 球头刀使用多笔清角中单笔清角策略,公差0.02 mm ,余量0.1 mm ,切削方向选顺铣;第 2 次精清角加工,选用? 12R6 球头刀使用自动清角策略,公差0.02 mm ,余量0 mm ,分界角60 °,残留高度0.015 mm ,参考刀具? 20R10 ,重叠6 mm ;第3 次精清角加工,选用? 10R5 球头刀使用多笔清角中单笔清角策略,公差0.02 mm ,余量0 mm ,切削方向选顺铣;第4 次精清角加工,选用? 8R4 球头刀使用自动清角策略,公差0.02 mm ,余量0 mm ,分界角60 °,残留高度0.015 mm ,参考刀具? 12R6 ,重叠 1 mm ;其中? 12R6 、? 8R4 球头刀在加工立边接近垂直处凹R 时,所需刀具要比较长,但若所有刀路都用长刀加工,加工效率低,质量也不稳定,这时我们就要分别考虑,能用短刀的区域尽量用短刀,局部用长刀。

如图8 绿色刀路用短刀,灰色刀路用长刀。

图8 精清角长、短刀刀路4 刀具路径检验PowerMill 具有可视化的加工仿真模拟功能,可直观查看产生的刀具路径在实际情况下如何进行加工,检查过切、碰撞和加工质量等切削情况,仿真时系统将以中等速度动态模拟完整的加工切削过程,便于编程人员检查加工过程的合理性与正确性。

5 生成加工程序产生完毕一系列刀具路径后,经过模拟仿真和检查确定无误之后,需要将这些刀具路径按其在NC 机床中的加工顺序排列,然后通过PowerMill 提供的后处理模块经自动处理后即可产生机床代码文件 . TAP 。

NC 程序程序生成过程如图9 :图9 数控程序的生成6 总结对汽车覆盖零件模具的数控加工而言,Powermill 提供了丰富的加工功能,计算速度快,完全仿过切,后编辑功能特别强大,是一款非常适合覆盖件模具制造的CAM 软件。