换热器试压方案

2023年换热器试压方案

2023年换热器试压方案一、背景介绍:换热器是工业生产中常见的设备,用于传递热量。

由于换热器在工作过程中承受高压力和高温的条件,为了确保其安全可靠的运行,需要进行试压工艺。

二、试压目的:1.验证换热器的密封性能和耐压能力;2.确保换热器在正常工作压力下不会发生泄漏、爆炸等事故;3.调整并校验换热器的工作参数。

三、试压方案:1.试压介质:使用气体或液体作为试压介质,具体选择应根据换热器的工作条件和要求进行决策。

2.试压压力:试压压力应根据换热器的设计压力和工作要求进行确定。

一般情况下,试压压力为设计压力的1.25倍。

3.试压时间:试压时间应根据试压结果和换热器的使用情况进行判断。

试压时间一般不少于30分钟,以确保换热器的密封性能。

4.试压温度:试压温度应与换热器的工作温度相似,以检验换热器在工作温度下的密封性能和耐压能力。

5.试压方式:试压方式可以选择静压试验或动压试验。

静压试验是将试压介质静止注入到换热器内,通过增加压力来检验其密封性能。

动压试验是将试压介质以一定流速注入到换热器内,通过测量压力和流量来检验其耐压能力和工作参数。

四、试压步骤:1.组装试压设备:准备好试压设备,包括压力表、控制阀、试压泵等。

2.清洗换热器:在试压前应对换热器进行清洗,以除去杂质和污垢,确保试压的准确性和可靠性。

3.准备试压介质:选择试压介质,并将其充入试压设备中。

4.连接试压设备:将试压设备与换热器相连,确保连接紧固、密封可靠。

根据试压的具体要求,可能需要使用特殊的连接件和密封材料。

5.调整试压参数:根据试压方案,调整试压压力和试压温度,并确认试压设备的控制参数。

6.开始试压:将试压介质注入到换热器内,逐渐增加试压压力,同时观察换热器的泄漏情况和设备的压力变化。

7.保持试压:在试压达到设定压力后,保持一段时间,观察换热器的泄漏情况和设备的压力变化。

根据需要,可以对试压设备进行调整和校验。

8.结束试压:试压时间到达后,逐渐降低试压压力,将试压介质从换热器中排出。

换热器抽芯试压方案

换热器抽芯试压方案扬子炼油厂气分装置换热器抽芯试压方案一、概述扬子石化炼油厂2001年大检修,我单位承接气分装置9台换热器的检修任务。

在9台换热器检修中,其中3台换热器需进行换芯试压,另外6台换热器需进行抽芯、试压、容检。

由于气分装置换热器型号、重量、换热面积较大,且部分设备位于二、三楼,给抽芯工作带来难度。

为保证检修工作的高质、安全、预期完成,特编制此方案。

二、编制依据1、2001年度扬子炼油厂气分装置停车检修项目计划表;2、《钢制压力容器》GB150-1998;3、《石油化工换热设备施工及验收规范》SH3532-95;4、《压力容器安全技术监察规程》质技监局锅发[1999] 154 号;5、《工程建设交工技术文件规定》SH3503;6、《石油化工吊装手册》;7、《石油化工施工安全技术规程》SH3505-1999;三、施工准备1、装置停车并置换完毕,所有与换热器相连接的接管均已脱开或用盲板隔离;2、施工用的机具、材料准备齐全并验收合格,3、认真检查现场情况并合理安排施工机具的布置及用电措施,施工用水电气齐备并能满足连续施工的需要;4、装置内环境已经分析并符合安全作业要求;5、工程施工的内容、施工方法和技术措施均获厂方确认并取得施工作业许可证。

6、所有施工人员均接受过入场安全知识教育,进行过技术交底,充分熟悉施工的内容、施工方法和技术措施,并做好施工材料、机具准备。

四、施工方法、施工程序和施工技术措施换热器芯子抽出、回装采用抽芯机来完成。

换热器抽芯、芯子回装时,采用吊车配合进行工作。

1、本次检修的换热器较多,且各车间换热器设备较为集中。

为防止换热器芯子回装时发生混淆,换热器抽芯时,在换热器芯子上和壳体上分别挂标志牌,对于抽芯下来的设备零部件应分别堆放,且应有明显标识。

标志牌形式如下:2、装置停车置换完毕后,经车间确认,将与设备相连接的接管用盲板隔离,拆除设备保温,并进行封头拆除。

3、根据换热器的实际情况,在换热器的封头处搭设脚手架,用于封头螺栓拆卸。

板式换热器系统试压方案

板式换热器系统试压

1、在增压空气进板式、分子筛空气进板式、污氮气出冷箱、氧气

出冷箱、氮气出冷箱、压力氮气出冷箱共六路管道的冷箱连接法兰处加装盲板。

2、在分子筛来空气、污氮气、氧气、氮气、压力氮气共五路管道

与主塔连接前的总管适当位置上割取2米左右管道,增压空气在进膨胀机前割开,并加装盲板封堵,增压空气从V341或V342阀充气,增压机进口的温度测点记录温度变化,按照从高压到低压的原则,从增压空气通道开始试压,封堵其它板式换热器的其余通道,在板式换热器的其他通道上连接好“U”型压力计。

3、用温度计测量当时的气温,并作好记录,从增压空气通道开始

进行试压,保压时间为12小时,检查其他通道的“U”型压力计液位变化情况,如所试通道的压力变化大,则应对相应的试压管路用肥皂水进行查漏。

对漏点应用记号笔作好记录,及时处理。

4、氮气通道从V302阀充气,并需加装温度计,氧气通道从V307

阀充气,污氮、压力氮及空气通道则需从所加盲板处开孔充气,采用同样的方法进行试压查漏,直至符合要求。

5、六个通道检查完毕后,把所割断的管道连接复位。

然后对冷箱

内进行整体分系统进行试压。

换热器试压方案

换热器试压方案试压是指对换热器进行压力测试以验证其密封性和耐压性能的过程。

换热器试压方案是指对换热器的试压流程、试压介质、试压压力等方面进行规划和设计的文件。

一、试压流程设计试压流程是试压方案的基础,必须清晰明确,包括以下几个关键步骤:1.准备工作:清洗换热器内部,确保内部干净无异物;检查固定件是否安装牢固,密封件是否完好无损;检查试压设备和工具是否正常工作。

2.密封检查:检查换热器的密封件是否完好无损,如有磨损或破损的情况需及时更换;检查密封面是否平整,如有凹坑或磨损需进行修复。

3.试压介质选择:根据换热器的工作介质和设计压力,选择合适的试压介质,一般可选用气体或液体介质。

4.试压压力确定:根据换热器的设计工作压力和标准要求,确定试压的压力范围,一般试压压力为设计压力的1.5倍。

5.试压操作:将试压介质注入换热器内部,直至达到试压压力;保持试压压力一段时间,一般为15分钟以上;观察是否有泄漏现象,如有泄漏需记录泄漏点及泄漏程度。

6.试压结束:释放试压介质,排空换热器内部残余气体或液体;清洗试压设备和工具;整理试压记录和试压报告。

二、试压介质选择试压介质的选择是根据具体的试压要求和试压对象来确定的。

常用的试压介质有气体和液体。

1.气体介质:选择氮气、氦气等非易燃、无毒、无腐蚀性的气体作为试压介质。

气体试压具有快速、安全、无污染等优点,适用于对密封性要求高、操作方便的换热器试压。

2.液体介质:选择清水、蒸馏水、工业用水等无腐蚀性、无污染的液体作为试压介质。

液体试压适用于试压介质对换热器材料有要求、试压时需要较长时间保持试压压力的情况。

三、试压压力确定试压压力的确定是根据换热器的设计工作压力和试压标准来确定的。

一般情况下,试压压力为设计工作压力的1.5倍。

试压压力过高可能导致换热器的破裂或损坏,试压压力过低则无法验证换热器的密封性能。

因此,在确定试压压力时需要谨慎,在考虑到换热器的强度和试压要求的基础上综合考虑。

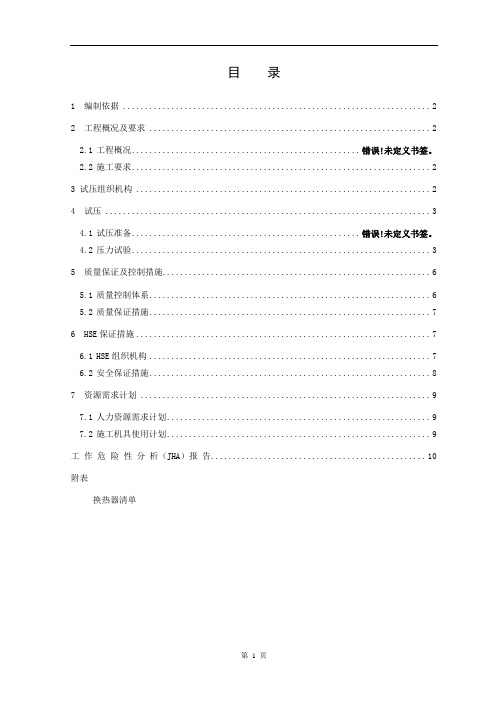

换热器试压方案要点

目录1 编制依据 (2)2 工程概况及要求 (2)2.1工程概况.................................................... 错误!未定义书签。

2.2施工要求 (2)3 试压组织机构 (2)4 试压 (3)4.1试压准备.................................................... 错误!未定义书签。

4.2压力试验 (3)5 质量保证及控制措施 (6)5.1质量控制体系 (6)5.2质量保证措施 (7)6 HSE保证措施 (7)6.1HSE组织机构 (7)6.2安全保证措施 (8)7 资源需求计划 (9)7.1人力资源需求计划 (9)7.2施工机具使用计划 (9)工作危险性分析(JHA)报告 (10)附表换热器清单1、编制依据1.1、《石油化工换热设备施工及验收规范》SH3532-20051.2、《管壳式换热器》GB151—19991.3、《石油化工施工安全技术规程》SH3505—19991.4、《空冷式换热器》GB/T15386-19941.5、换热器设备随机资料2、工程概况及要求2.1工程概况2.2施工要求2.2.1、试压时必须科学计划,保证工期。

2.2.2、试压过程中必须充分考虑安全因素,并保证试压质量。

2.2.3、压力试验之后,废水不得随意排放,必须用软管或临时管线排放到业主指定或允许排放的地点,保证现场环境卫生。

3、试压组织机构试压小组组长:试压小组副组长:试压小组组质量管HSE监督:4、试压4.1试压准备4.1.1换热器在试压前应具备如下条件,方可进行试压:①换热器试压方案已经报审通过;②试压前施工单位质检员、施工技术员会同建设单位代表和监理代表、总包专工对换热设备已经全面检查、核对,确认无误后方可试压;③试压所用的压力表已经校验且在有效期内,精度不低于1.6级,压力表的量程宜为试验压力的2倍,但不得低于1.5倍且不得高于3倍;④换热器试压用临时盲板厚度的确定依据“试压用插入式盲板最小厚度”得到;⑤试压所用的机械、工具、材料到位;换热设备的随机资料、螺栓垫片齐全;设备记录齐全,配件齐全;⑥试压人员已到位。

换热器试压方案(4篇)

换热器试压方案一、浮头式换热器的概述浮头式换热器的一端管板是固定的。

与壳体刚性连接,另一端管板是活动的,与壳体之间并不相连。

活动管板一侧总称为浮头,浮头式换热器的管束可从壳体中抽出,故管外壁清洗方便,管束可在壳体中自由伸缩,所以无温差应力;但结构复杂、造价高,且浮头处若密封不严会造成两种流体混合。

浮头式换热器适用于冷热流体温差较大(一般冷流进口与热流进口温差可达110℃),介质易结垢需要清洗的场合。

二、浮头式换热器的总体结构三、浮头式换热器的特点1、浮头式换热器的优点(1)管束可以抽出,以方便清洗管、壳程。

(2)介质间温差不受限制。

(3)可在高温、高压下工作,一般温度小于等于450°,压力小于等于____mpa。

(4)可用于结垢比较严重的场合。

(5)可用于管程易腐蚀场合。

2、浮头式换热器的缺点(1)小浮头易发生内漏。

(2)金属材料耗量大,成本高____%。

(3)结构复杂。

三、浮头式换热器的应用浮头式换热器适用于壳体和管束之间壁温差较大或壳程介质易结垢的场合。

四、浮头式换热器的导流结构为使壳程进口段管束充分传热,浮头式换热器可采用内导流或外导流结构。

1、内导流浮头式换热器内导流筒换热器是在换热器的壳程筒体内设置了内导流筒使换热器的前或后端未加导流筒前难以利用换热的换热管得以充分利用,从而增大换热器的有效换热面积。

2、外导流浮头式换热器外导流式换热器是在原换热器的壳程筒体上增加一个放大筒节用以扩散壳程流体,并使流体从换热器壳程的两端进入壳程,从而避免了在换热器布管时考虑布管弓形的高,而使增加了同规格上换热器的布管数目并有效利用了换热器前后端的换热管从而增大了有效换热面积。

换热器试压方案(二)【关键词】换热器____【论文摘要】依据:《石油化工换热器设备施工及验收规范》sh3532-95《中低压化工设备施工与验收规范》hgj209-83《现场设备、工业管道焊接工程施工及验收规范》gb50236-98《石油化工施工安全规程》sh3505-99换热器设备装配图;业主提供的施工程序文件;一、依据:《石油化工换热器设备施工及验收规范》sh3532-95《中低压化工设备施工与验收规范》hgj209-83《现场设备、工业管道焊接工程施工及验收规范》gb50236-98《石油化工施工安全规程》sh3505-99换热器设备装配图;业主提供的施工程序文件;二、施工工艺程序:三、方法:1、施工准备:1-1、施工现场的“三通一平”已具备,设备基础已中交合格;1-2、施工方案已编制,并已审批;1-3、施工所需的机具、人员已经到位;1-4、所有用于测量的仪器已进行校核,并在使用合格周期内。

换热器试压方案(四篇)

换热器试压方案材料工程基础论文管壳式换热器论文摘要;本文主要介绍管壳式换热器。

并分析其特点。

关键词:管壳式换热器、传热管束、管板、折流板正文。

管壳式换热器由壳体、传热管束、管板、折流板(挡板)和管箱等部件组成。

壳体多为圆筒形,内部装有管束,管束两端固定在管板上。

进行换热的冷热两种流体,一种在管内流动,称为管程流体;另一种在管外流动,称为壳程流体。

为提高管外流体的传热分系数,通常在壳体内____若干挡板。

挡板可提高壳程流体速度,迫使流体按规定路程多次横向通过管束,增强流体湍流程度。

换热管在管板上可按等边三角形或正方形排列。

等边三角形排列较紧凑,管外流体湍动程度高,传热分系数大;正方形排列则管外清洗方便,适用于易结垢的流体。

管壳式换热器流体每通过管束一次称为一个管程;每通过壳体一次称为一个壳程。

图示为最简单的单壳程单管程换热器,简称为1-1型换热器。

为提高管内流体速度,可在两端管箱内设置隔板,将全部管子均分成若干组。

这样流体每次只通过部分管子,因而在管束中往返多次,这称为多管程。

类型。

由于管内外流体的温度不同,因此换热器的壳体与管束的温度也不同。

如果两温度相差很大,换热器内将产生很大热应力,导致管子弯曲、断裂,或从管板上拉脱。

因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,以消除或减少热应力。

根据所09无机非(1)材料工程基础论文采用的补偿措施,管壳式换热器可分为以下几种主要类型:①固定管板式换热器管束两端的管板与壳体联成一体,结构简单,但只适用于冷热流体温度差不大,且壳程不需机械清洗时的换热操作。

当温度差稍大而壳程压力又不太高时,可在壳体上____有弹性的补偿圈,以减小热应力。

②浮头式换热器管束一端的管板可自由浮动,完全消除了热应力;且整个管束可从壳体中抽出,便于机械清洗和检修。

浮头式换热器的应用较广,但结构比较复杂,造价较高。

③u型管换热器每根换热管皆弯成u形,两端分别固定在同一管板上下两区,借助于管箱内的隔板分成进出口两室。

换热器试压工艺方案

气体换热器试压方案编制:审核:XXXX制造分厂1概述1.1编制依据1.1.1 增压区气体换热器(BEM700-6.5-170-6/19-Ⅰ)图纸,图号为XXXX。

1.1.2《钢制管壳式换热器》GB151-991.1.3《钢制压力容器》GB150-20111.1.4 TSG R0004-2009《固定式压力容器安全技术监察规程》1.2工程概况共需试验换热器3台,形式为固定管板管板式换热器,型号为XXX气体换热器(BEM700-6.5-170-6/19-Ⅰ),全部需要在分厂水压试验场地试压。

壳程试验压力 4.96MPa,管程试验压力 8.57MPa,管板最大设计压差 6.49MPa。

2试压准备工作2.1 设备应经外观检测合格并签字。

2.2设备应按照无损检测委托单经无损检测合格。

2.3试压工机具、盲板制作准备3试压要求及方法3.1 试压要求3.1.2 压力试验必须用两个量程相同并经校验合格的压力表,压力表量程为试验压力的1.5~2倍,精度为1.6级;压力表应装在设备的最高处,避免装在加压装置进口管路附近. 试验压力以最高处的压力表读数为准。

换热器试验压力依据设备铭牌标识和原设备设计蓝图选取。

3.1.3 液压试验介质为清洁水,水温不低于5ºC。

3.1.4 试压过程中不得对受压元件进行任何修理。

3.1.5 试压时各部位的紧固螺栓必须装配齐全。

3.1.6 试压时如有异常响声、压力下降、油漆剥落或加压装置发生故障等不正常现象时,应立即停止试验,并查明原因。

3.1.7当管程的试验压力高于壳程压力时需要与技术部门协商确定方案(见4.3条)。

3.1.8试压完成后,经三方共检合格,在《水压试验报告》签字确认。

4.2 试压方法4.2.1固定管板式:壳体试压:拆除两端管箱,对壳程加压,检查壳体、换热管与管板连接部位。

管程试压:壳程泄压后,安装好换热器两端管箱,对管程加压,检查两端管箱和有关部位检查管箱及有关部位。

换热器试压方案

目录1 编制依据 (2)2 工程概况及要求 (2)2.1工程概况.................................................... 错误!未定义书签。

2.2施工要求 (2)3 试压组织机构 (2)4 试压 (3)4.1试压准备.................................................... 错误!未定义书签。

4.2压力试验 (3)5 质量保证及控制措施 (6)5.1质量控制体系 (6)5.2质量保证措施 (7)6 HSE保证措施 (7)6.1HSE组织机构 (7)6.2安全保证措施 (8)7 资源需求计划 (9)7.1人力资源需求计划 (9)7.2施工机具使用计划 (9)工作危险性分析〔JHA〕报告 (10)附表换热器清单1、编制依据1.1、《石油化工换热设备施工及验收标准》SH3532-20051.2、《管壳式换热器》GB151—19991.3、《石油化工施工安全技术规程》SH3505—19991.4、《空冷式换热器》GB/T15386-19941.5、换热器设备随机资料2、工程概况及要求2.1工程概况2.2施工要求2.2.1、试压时必须科学计划,保证工期。

2.2.2、试压过程中必须充分考虑安全因素,并保证试压质量。

2.2.3、压力试验之后,废水不得随意排放,必须用软管或临时管线排放到业主指定或允许排放的地点,保证现场环境卫生。

3、试压组织机构试压小组组长:试压小组副组长:试压小组组质量管HSE监督:4、试压4.1试压准备4.1.1换热器在试压前应具备如下条件,方可进行试压:①换热器试压方案已经报审通过;②试压前施工单位质检员、施工技术员会同建设单位代表和监理代表、总包专工对换热设备已经全面检查、核对,确认无误后方可试压;③试压所用的压力表已经校验且在有效期内,精度不低于1.6级,压力表的量程宜为试验压力的2倍,但不得低于1.5倍且不得高于3倍;④换热器试压用临时盲板厚度确实定依据“试压用插入式盲板最小厚度”得到;⑤试压所用的机械、工具、材料到位;换热设备的随机资料、螺栓垫片齐全;设备记录齐全,配件齐全;⑥试压人员已到位。

换热器试压方案要点

目录1 编制依据 (2)2 工程概况及要求32.1工程概况错误!未定义书签。

2.2施工要求33 试压组织机构24 试压 (3)4.1试压准备错误!未定义书签。

4.2压力试验35 质量保证及控制措施.65.1质量控制体系65.2质量保证措施76 HSE保证措施76.1HSE组织机构 76.2安全保证措施87 资源需求计划97.1人力资源需求计划9MZY CL J8B L2C O7BL。

嗆祢黨轳掃蠼睑筚驚摆砖胪泽鵡捞藺飆嫱鰳滄賀齊實覲怅觋窃貿穩羁綾竅鰻鉴鏍纘龉账屨絳辊骀銼楓擲远鳩禎绌敛穡貺纣頸镪唢枥续膾謁巋鄧习輞鉿鷓驀衬嶠鑾虛撄鷹膽詎鑰。

7.2施工机具使用计划9O XD6HCF75E CQ BNO。

败尝質纪营銜帏枣嵐覺胆陽势寶缓抟礦哗铮赞鮞証阀梔維沟雠弳撿諑語張讼寬锛銠骅忧齡膠媯渑况館撺鍔瑩猙擰赐敛赋彈讪錆删润礙鵂暫輾黃侪莅鸣滢枢騏狀輾沩愦嘯椁蒇请。

工作危险性分析(JHA)报告10附表换热器清单1、编制依据1.1、《石油化工换热设备施工及验收规范》SH3532-20051.2、《管壳式换热器》GB151—19991.3、《石油化工施工安全技术规程》SH3505—19991.4、《空冷式换热器》GB/T15386-19941.5、换热器设备随机资料2、工程概况及要求2.1工程概况2.2施工要求2.2.1、试压时必须科学计划,保证工期。

2.2.2、试压过程中必须充分考虑安全因素,并保证试压质量。

2.2.3、压力试验之后,废水不得随意排放,必须用软管或临时管线排放到业主指定或允许排放的地点,保证现场环境卫生。

3、试压组织机构试压小组组长:试压小组副组长:试压小组组质量管HSE监督:4、试压4.1试压准备4.1.1换热器在试压前应具备如下条件,方可进行试压:①换热器试压方案已经报审通过;②试压前施工单位质检员、施工技术员会同建设单位代表和监理代表、总包专工对换热设备已经全面检查、核对,确认无误后方可试压;③试压所用的压力表已经校验且在有效期内,精度不低于1.6级,压力表的量程宜为试验压力的2倍,但不得低于1.5倍且不得高于3倍;④换热器试压用临时盲板厚度的确定依据“试压用插入式盲板最小厚度”得到;⑤试压所用的机械、工具、材料到位;换热设备的随机资料、螺栓垫片齐全;设备记录齐全,配件齐全;⑥试压人员已到位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

换热器试压方案

中建安装工程有限公司

浙江信汇2013年检修及改造工程项目换热器试压专项方案

编制单位:中建安装浙江信汇项目部

编制人:

审核人:

批准人:

印号:

(盖章受控)

编制日期:2014 年1月7日

目录

第一章工程简介 (4)

第二章编制依据 (4)

第三章施工准备 (4)

第四章固定管板式换热器压力试验程序及步骤 (6)

4.1 壳程试压 (6)

4.2 管程试压 (7)

4.3 试压注意事项及要求 (8)

4.4 本次换热器压力试验一览表 (9)

第五章技术复核内容及方法 (10)

5.1 技术复核人员分工 (10)

5.2 技术复核内容及方法 (10)

5.3 技术复核要求 (11)

第六章工期安排 (11)

第七章质量、安全保证措施 (11)

7.1 质量保证措施 (11)

7.2 安全技术保证措施 (11)

7.3 危险源分析及控制措施 (12)

第一章工程简介

本方案为浙江信汇2013年检修及改造工程项目MTBE装置新增换热器压力试验。

共计3台换热器,位号分别为EA-1021、EA-1022、EA-1023,为确保所有换热器试压、吹扫合格率一次性达到100%,并投产成功,特编制此方案。

第二章编制依据

1 设计院设计的图纸、工艺设备布置图、设备制造图

2 《石油化工换热器设备施工及验收规范》SH3532-2005

3 《石油化工施工安全技术规程》SH3505-2007

4 《石油化工静设备安装工程施工质量验收规范》GB50461-2008

5 换热器出厂技术资料

第三章施工准备

1 各条道路畅通,施工现场路面平整,符合运输条件。

施工现场水、电接通,符合换热器封头拆卸、清理、试压、吹扫条件。

2 本工程换热器打压为先打压后安装,EA-1021、EA-1023运至阀门打压厂进行打压,EA-1022在MTBE装置区进行打压。

3 换热器打压水源:采用现场消防用水进行。

4 劳动力资源准备:

5 施工机具准备:

6 主要施工手段用料准备:

第四章固定管板式换热器压力试验程序及步骤

4.1 壳程试压

壳程试压,检查壳体,同时检查换热管及其与管板连接接头;

1 将两端封头拆除,对壳程进行压力试验,在壳程上方出口安装压力表,压力表须在检定有效期内的压力表,应安装在试验装置上便于观察的地方。

压力表的量程宜为试验压力的

2 倍,但不得低于 1.5 倍或高于 4 倍,精度不得低于 1.5 级。

从换热器壳程下方管口连接试压泵,并根据图示设置压力表和阀门。

EA-1021、EA-1022如图4.1-1,EA-1023如图4.1-2。

2 液压试验时,应保持压力缓慢上升,达到试验压力后,关闭打压阀门,保压时间不得低于10分钟,然后将压力降至设计压力,保持压力时间30分钟,对所有焊缝和连接部位进行检查,无渗漏、无可见的异常变形为合格。

试压时如有异常,应泄压后进行处理,并按上述要求重新试压。

3 液压试验介质选用现场消防水进行。

4 液压试验结束后,应将液体排净,液压试验用水排放至现场指定位置,严禁乱排乱放,并用压缩空气吹扫干净。

图4.1-1 壳程压力示意图

图4.1-2 EA-1023壳程压力示意图

4.2 管程试压

检查管箱与管箱法兰密封。

1 换热器壳程试压完成后,将封头利用正式垫片安装,并紧固螺栓

2 将压力泵连接换热器封头下方管口,EA-1021、EA-1022如图 4.2-1,EA-1023如图4.2-2所示,利用压力泵对换热器管程进行加压,管程加压要求压力缓慢上升,达到试验压力后,关闭打压阀门,保压时间不得低于10分钟,然后将压力降至设计压力,保持压力时间30分钟,对所有焊缝和连接部位进行检查,无渗漏、无可见的异常变形为合格。

试压时如有异常,应泄压后进行处理,并按上述要求重新试压。

3 液压试验结束后,应将液体排净,并用压缩空气吹扫干净。

4 压力试验完成后,将换热器管口用盲板密封,防止异物进入。

图4.2-1 管程压力示意图

图4.2-2 EA-1023管程压力示意图

4.3 试压注意事项及要求

1 所有与冷换设备试压相关的管口均需用盲板封闭;盲板应编号记录,其规格厚度选择参照下表:

试验压力MPa

公称直径

4

5

7

8

1

1

2

5

1

5

2

2

5

3

3

5

4

4

5

5

6

空

白

格

中

盲

板

与

加

劲

0.4

6 6 6 6 6 8 10 12 12 1

2

1

2

1

2 1

8

1

8

1

8

0.6

1

1

8 1

8 2

4

2

4

1.6 20 20 32 30

2 压力表必须经过校验,合格后方可使用,量程以试验压力的 2 倍为宜,精度等级不得低于 1.5 级;试压时,在试验系统的最高、最低点各设一块压力表,试验压力以高处的压力表读数为准。

3 试压完毕后,应及时排净试验系统内的存水,并用压缩空气吹干;对照试压临时盲板记录,拆除盲板。

4 换热器的耐压试验均采用液压试验,介质为洁净水。

5 换热器充满水后,缓慢升压至试验压力,对于压力较高的换热器,应先升至试验压力的一半,检查无问题后方可继续升压,保压时间不少于 30 分钟,同时检查所有焊缝和连接部位,如无泄漏、无异常变形无泄漏为合格,否则应泄压后进行修理,完毕后重新进行试压,直到检验合格为止;

6 压力试后验结束,应及时填写换热器试验记录。

4.4 本次换热器压力试验一览表

第五章技术复核内容及方法

技术复核是项目在施工前和施工中,对工程的施工质量和管理人员的工作质量自行检查的一项重要工作。

5.1 技术复核人员分工

项目技术负责人负责组织项目技术复核工作,专业技术员实施技术复核的具体工作,项目其他相关管理人员应配合技术复核工作。

5.2 技术复核内容及方法

1 技术复核的内容:试验压力、稳定时间。

2 技术复核方法:水压试验是试验压力为设计压力的1.5倍,在试验压力

下保持10分钟,再降压到设计压力,保持30分钟。

5.3 技术复核要求

1 技术复核应在作业层班组长自核后,由专业工程师负责,会同项目质量检查员共同进行复核。

2 技术复核后,应填写复核记录,复核人员均应在复核单上签字。

3 属于技术复核的项目,未经技术复核者,不得进行下一道工序的施工。

4 如在技术复核中,发现有不符合要求之处,施工员应立即组织纠正,经纠正再行复核无误后,方可进行下一道工序的施工。

5 技术复核记录由专业工程师负责填写,并妥善保存,签字后列入技术档案。

有些技术复核项目可以与隐蔽工程验收、分项工程质量评定一起进行。

第六章工期安排

换热器试压安排在2014年1月9日——2014年1月10日。

第七章质量、安全保证措施

7.1 质量保证措施

1)施工现场要做到文明施工,做到工完料交净;

2)设备在拆卸前,应首先熟悉设备的内部构造情况,以免拆卸时损坏内件;

3)拆下的零部件应做好标记,整齐堆放在设备侧面,卸下的螺栓应浸泡在油中.以备再次使用;

4)未经业主或监理允许,拆卸时严禁随意切割换热器上的紧固螺栓;

5)换热器管束吊装时,钢丝绳外应套上强度较高的胶皮管或用吊装带吊装;

6)设备封闭时应清理设备内部。

7)管箱、浮头等吊装拆卸时要保护好各法兰面、密封面;

8)工过程中,质检部门应在现场负责监督。

7.2 安全技术保证措施

1)划定安全作业区域,无关人员严禁入内!

2)施进入施工现场必须戴安全帽,高处作业必须挂安全带,并遵守其它高处

作业的安全要求

3)在雨天及风速大于 10.8m/S 的大风天气时,严禁进行吊装及高处作业;

4)试压时,试压区间应设置警戒标志,无关有员不得进入试压区,修理漏点应泄压后进行,严禁带压施工;

5)所有电动工具使用时均应接漏电保护器,接线由专人负责;

6)班前严禁饮酒。

7)夜间作业应有充足的照明,在施工现场高处设置大功率探照灯,保证光线充足。

8)处在压力下的产品不得敲打、震动和修补缺陷。

9)在运送压缩空气到产品的管道上,设置一个储气罐,以保证进气的稳定。

在储气罐的气体出、入口处,各装一个开关阀,并在输出端(即产品的输入端)管道上装上安全阀、工作压力计或监视压力计。

10)产品内的压力值升到所需试验数值时,输入压缩空气的管道必须关闭,停止加压。

11)在低温下进行试验时,要作出防止产品冰冻的措施。

12)目视检查及涂布肥皂水检查。

13)检查时必须配戴防护眼镜,并保持与工件一定的距离(不小于300mm),防止万一发生泄漏,击伤眼睛。

7.3 危险源分析及控制措施。