3号高炉冲渣滤池的缺陷及改造

3号高炉超高碱度炉渣操作探讨

南钢 科技 与管 理

3 1

3号 高炉 超 高碱 度 炉 渣操 作探 讨

陈 云 宝

( 炼铁 厂 )

摘 要 : 3号高炉在原燃料条件 日益恶化的情况下。 通过多次试验, 在超高炉渣碱度操作上取得突破 , 使高炉

稳 定顺 行 , 项技 术 经 济 指标 得 到很 大 的提 高。 各

ma de,whc n ur sBF t p r t r al n h e h ia n c no c i diao sha e b e mp o e r a y ih e s e o o e ae nom ly a d t e t c n c la d e o mi n c tr v e n i r v d g e t . l

炼铁 的成本是企 业 的首要任务 。3号 高炉 通过操作

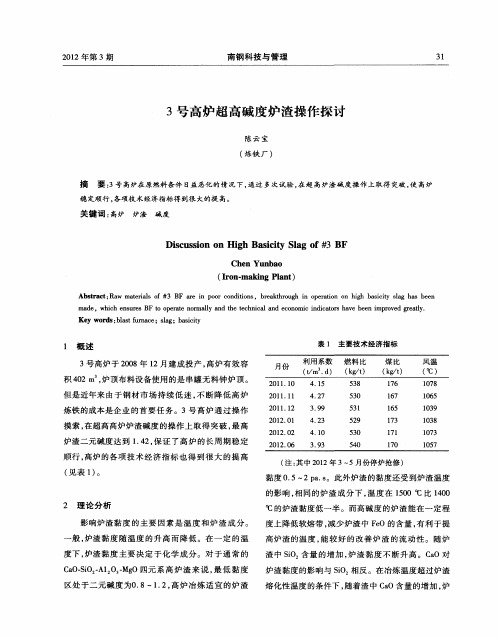

摸索 , 在超高 高炉炉渣碱度 的操 作上取得 突破 , 高 最 炉渣二元碱度达 到 14 , .2 保证 了高 炉的长 周期稳定 顺行 , 高炉的各项 技术 经济指 标也 得到 很大 的提 高

( 表1。 见 )

( : 中21 注 其 0 2年 3~ 5月份停 炉抢修 )

急剧上升。其原 因是渣 中 C O含 量过 高 , 渣二元 a 炉

碱 度 过 大 , 一定 的 冶炼 温 度 下 , 渣 将 不 能 完 全 熔 在 炉

化成均 一的液相 , 在液相 中悬 浮着 固相颗粒 , 致使黏 度上升。而通 常认 为炉 渣二元 碱度 越高 , 炉渣 焓越 大。而 炉渣二元碱度高时 , 炉料 软熔温度 也较高 , 软 融带位 置下移 。煤气 利用率 改善 , 滴落 物 中 F O含 e 量减少 , 炉缸 热量 好 , 渣温度 高 , 炉渣 焓增 大 的 炉 使 数值 (+aH ) S 大于 因炉渣矿 物组成 减少 (一aH ) S 的焓值 。因此 提高 炉渣 的温度 , 同样 可 以改善 炉渣 的流动性 , 保证 高炉冶炼 的正常进 行。此外 M O对 g

首钢3号高炉改造项目-涂装技术难点及质量管控

首钢 3号高炉改造项目 - 涂装技术难点及质量管控一、简介首钢老工业园区改造3#高炉及秀池改造项目位于北京市石景山区新首钢高端产业综合服务区工业主题园区的北侧。

基地内3#高炉、热风炉等为原有保留建筑,首钢的三高炉改造中,通过涂装工艺的研究尽量忠实地封存“旧”,表达对历史的尊重。

对于一些影响空间效果的建筑谨慎地“拆”,打开工业和自然对话的通廊。

适度增加的“新”,是塑造一根独具魅力的动线引领观者游走于自然景致和工业遗存之间,完成了心底对于基地的虔诚解读。

“封存旧”、“拆除余”、“织补新”这三者的并存体现了一种积极的历史观,即历史是一个动态的发展过程。

不泥古不伪装,让时间自由地去铭刻、去纪念。

二、技术难点分析高炉改造项目涉及到新老结构的防腐涂料涂装、防火涂料涂装、罩棚耐候钢板做锈等几个方面,高空作业安全技术措施实施难度大,涂装工艺复杂,防腐涂料涂装主要是老结构的透明漆涂装,防火涂料涂装主要是老结构原有涂层脱漆除锈。

三、老结构防腐涂料涂装---透明漆1、St2处理等级适用标准根据GB/T 8923.1-2011《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》和GB/T 8923.2-2008《涂覆涂料前钢材表面处理表面清洁度的目视评定第2部分:已涂覆过的钢材表面局部清除原有涂层后的处理等级》中St2处理等级标准进行验收。

2、涂装工艺流程按高差单元进行高压水除锈---压缩空气吹扫---晾干---检查除锈效果---进行手工处理---压缩空气吹扫---改性环氧封闭底漆涂装2道---检查验收合格---改性丙烯酸聚氨酯中间漆1道---检查验收合格---改性亚光氟碳面漆2道---检查验收---处理2个单元接口的位置。

3、基层处理方法根据设计要求及标准规范,结合三高炉工程实际情况,本着操作可行、经济适用、高效环保的原则,经过反复试验,最终确定高压水喷射清理后进行手工和动力工具清理相结合的除锈方法。

3号高炉煤气净化除尘扩建改造方案解析

3号高炉煤气净化系统除尘箱体扩建改造项目技术方案一、现场条件以下从工艺布置、地下工程、能源介质接口、电气布置及接口、施工工艺等五个方面对改造方案的可行性进行论证,确保改造方案具备实施条件。

1、工艺布置方面⑴经现场踏勘,原系统相邻两个箱体基础钢砼柱之间的中心距为4米,柱截面积为600×600mm,布袋除尘基础东侧边柱和高位灰仓基础西侧边柱之间的中心距亦为4米,尽管高位灰仓和布袋除尘基础柱不在同一轴线,但它们之间的距离可以容纳一座布袋箱体的位置。

同时,机械输灰系统被气力输灰取代后不再需要斗式提升机向高位灰仓输送物料,因此,正好位于布袋除尘东侧边柱和高位灰仓西侧边柱之间的斗提机完全可以拆除。

综上,我们认为通过适当的基础增补和改造,可以在此位置布置拟增的除尘箱体。

如图1红色线框区域所示。

图1 图2⑵高位灰仓东侧边柱向东5米范围内,无电缆沟等地下设施,可作为新建灰仓基础的位置。

如图2红色线框区域所示。

⑶从现场情况观察,新增布袋箱体的进气口和荒煤气总管的连接位置紧张,新增除尘箱体后,箱体进气口和荒煤气主管如果按原系统设计形式布置,须将荒煤气主管向东延长4米。

经现场实测,荒煤气主管东侧盲板距离净煤气下降管西侧边缘仅2.3米,此外荒煤气主管水平中心线和净煤气主管垂直中心线相对,因此荒煤气主管向东延长的有效距离只有2米,如图3红色线框所示部位所示。

图3为了确保在荒煤气总管只能有效延长2米的前提下,实现新增除尘箱体的进口和荒煤气总管的顺利连接,须将连接部位水平管段做斜交处理,避免净煤气下降管及其后的调压阀组等设施所在的管网整体东移,最大程度保证项目投资和建设工期的控制。

⑷新增布袋箱体的出气口和净煤气总管的连接布置没有障碍,如图4红色线框所示部位,将净煤气主管沿东侧盲板部位向东延伸4米,即可实现和新增箱体的连接,管道延长后根据需要增设支架作为末端支撑。

图42、地下工程方面拟建场地区域尤其是新建灰仓补加基础位置是否存在地下构筑物、埋地水路、线路管廊及管线,需建设单位进一步组织确认,确保无影响施工的地下设施。

唐钢三高炉粒化渣改造实践

唐钢三高炉粒化渣改造实践赵文丰胡启晨摘要三高炉扩容改造后由于粒化渣系统频繁故障导致高炉带铁堵口,降压出铁等严峻阻碍高炉调剂和顺行的恶性事故。

为此本着简单、快捷、高效、有用的原则,对原有系统进行改造。

取消原粒化轮改用吹制水箱的方式改善粒化成效。

经现场实践,成效理想为保证高炉正常生产制造了条件。

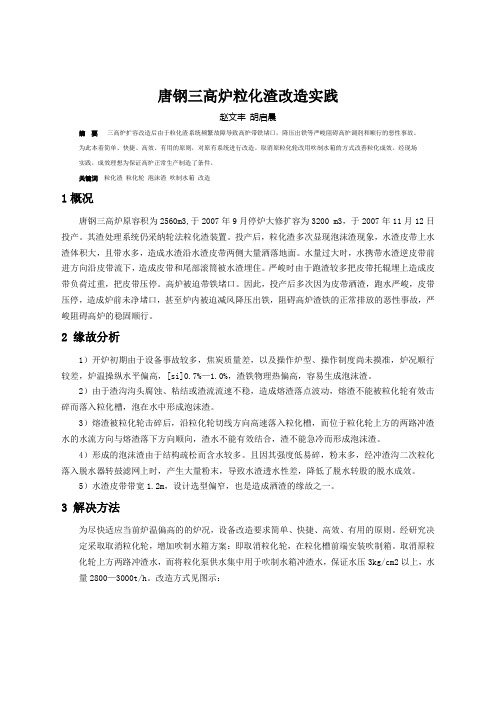

关键词粒化渣粒化轮泡沫渣吹制水箱改造1概况唐钢三高炉原容积为2560m3,于2007年9月停炉大修扩容为3200 m3,于2007年11月12日投产。

其渣处理系统仍采纳轮法粒化渣装置。

投产后,粒化渣多次显现泡沫渣现象,水渣皮带上水渣体积大,且带水多,造成水渣沿水渣皮带两侧大量洒落地面。

水量过大时,水携带水渣逆皮带前进方向沿皮带流下,造成皮带和尾部滚筒被水渣埋住。

严峻时由于跑渣较多把皮带托辊埋上造成皮带负荷过重,把皮带压停。

高炉被迫带铁堵口。

因此,投产后多次因为皮带洒渣,跑水严峻,皮带压停,造成炉前未净堵口,甚至炉内被迫减风降压出铁,阻碍高炉渣铁的正常排放的恶性事故,严峻阻碍高炉的稳固顺行。

2 缘故分析1)开炉初期由于设备事故较多,焦炭质量差,以及操作炉型、操作制度尚未摸准,炉况顺行较差,炉温操纵水平偏高,[si]0.7%—1.0%,渣铁物理热偏高,容易生成泡沫渣。

2)由于渣沟沟头腐蚀、粘结或渣流流速不稳,造成熔渣落点波动,熔渣不能被粒化轮有效击碎而落入粒化槽,泡在水中形成泡沫渣。

3)熔渣被粒化轮击碎后,沿粒化轮切线方向高速落入粒化槽,而位于粒化轮上方的两路冲渣水的水流方向与熔渣落下方向顺向,渣水不能有效结合,渣不能急冷而形成泡沫渣。

4)形成的泡沫渣由于结构疏松而含水较多。

且因其强度低易碎,粉末多,经冲渣沟二次粒化落入脱水器转鼓滤网上时,产生大量粉末,导致水渣透水性差,降低了脱水转股的脱水成效。

5)水渣皮带带宽1.2m,设计选型偏窄,也是造成洒渣的缘故之一。

3 解决方法为尽快适应当前炉温偏高的的炉况,设备改造要求简单、快捷、高效、有用的原则。

浅析管式皮带机输送高炉水渣存在问题及整改措施

浅析管式皮带机输送高炉水渣存在问题及整改措施发表时间:2018-07-25T16:24:07.807Z 来源:《基层建设》2018年第15期作者:黄勇章[导读] 摘要:管式皮带在用于输送高炉水渣的过程中遇到问题,需对这些问题进行分析然后进行技术整改,本文介绍了存在问题和有关整改措施。

柳州钢铁(集团)有限公司广西柳州市 545002摘要:管式皮带在用于输送高炉水渣的过程中遇到问题,需对这些问题进行分析然后进行技术整改,本文介绍了存在问题和有关整改措施。

关键词:管式皮带机分析整改一、概况柳钢输送高炉水渣的管状皮带机全水平度为1438米,是柳钢首条用于输送高炉水冲炉渣的管带机,作为一条高炉生产的辅助运输设备,管带机需24小时持续开启,管带机在这样的工况下应用在全国也是首例,因此在使用过程中会出现了许多问题。

投产2年多,设备和皮带已经进入老化周期,运行工况每况愈下,开始频发因磨损和老化等原因造成的皮带断裂,减速机崩齿等事故。

因此需要对管带机进行技术和工艺上的改造为正常运行创造良好的条件。

管带机示意图如图1所示图1二、存在问题1.皮带接头断裂。

2.改向辊筒面和托辊磨损十分严重。

3.皮带在阴雨天时出现打滑现象。

三、原因分析及整改方案1.1皮带接头断裂的原因分析1.1.1皮带及其接头腐蚀:热接硫化皮带的非工作面是薄弱面,常有硫化不彻底的现象,由此可造成覆盖在帆布接口表面的橡胶被磨损后,露出帆布接头。

因工况环境是带水的,水逐渐渗入接头。

由此可造成两方面危害:未彻底硫化的部位胶水脱胶,接头翻口。

接头帆布受腐蚀失去韧性。

皮带边缘磨损露出帆布层后,水通过帆布层逐渐渗入皮带中部,由此皮带帆布从边缘逐渐向中部腐蚀,整条皮带失去韧性。

以上三个情况都可造成皮带因承受不住张紧力而断裂。

1.1.2 受拉力过大:造成受力过大的原因有两个方面皮带包口不成管状,这大大的增加了皮带运行时与约束滚筒的阻力。

损坏的约束滚筒未能及时更换,滚筒不转造成皮带运行时的摩擦力增加。

济钢1750m 3高炉渣处理系统的工艺设计与改进

稳产 、 高产 , 大大提高了生产成本 , 且对区域环境也

造成 了很大 的影 响。济钢 215m 高 炉的渣处 理 系 # 03 7 统 设计 时 , 了统 一 备件 , 为 所选 设 备 各 参数 同 1 高

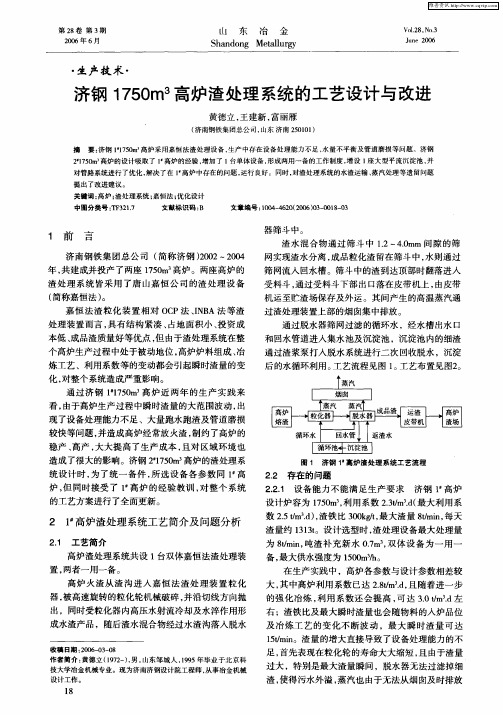

图 1 济 钢 1 高炉渣 处 理系统 工 艺流 程 ・

1 前

言

器 筛斗 中。 渣水 混 合 物 通过 筛 斗 中 1 . . m 间 隙 的筛 2~4 m 0

济 南 钢铁 集 团总公 司 ( 简称 济 钢 )02~ 04 20 20 年 , 建成并 投 产了两 座 15m 高炉 。两座 高炉 的 共 70

渣 处 理 系统 皆采 用 了唐 山嘉 恒 公 司 的渣 处 理 设 备 ( 简称 嘉恒法 ) 。

炉 , 同时接受 了 1高炉的经验教训 , 但 对整个 系统

的工艺方 案进行 了全面更 新 。

2 l高炉渣处理 系统工艺简介及问题分析

2 1 工艺简 介 .

高 炉渣处 理 系统 共设 1台双 体嘉 恒法渣 处理 装

置, 两者 一用一 备 。

高炉火渣从渣沟进人嘉恒渣处理装置粒化

后 的水循环 利用 。 工艺 流程见 图 1 工艺 布置见 图2 。 。

个高炉生产过程 中处于被动地位 , 高炉炉料组成 、 冶

炼 工艺 、利用 系数 等的变 动都会 引起 瞬时渣 量 的变 化, 对整个 系统造 成严重 影响 。

通过济钢 1 70 3 # 5 m 高炉近两年的生产实践来 1 看, 由于高炉生产过程中瞬时渣量的大范围波动 , 出 现了设备处理能力不足 、大量跑水跑渣及管道磨损

通过脱 水器 筛网过 滤 的循 环水 ,经水 槽 出水 口

高炉水渣仓改进型修复方法

高炉水渣仓改进型修复方法【摘要】本文主要介绍高炉常用水渣仓损坏原因、原有修复方法的缺陷,为延长使用寿命改进修复方法,采用耐磨料进行内部浇注的新型方法。

【关键词】高炉;水渣;渣仓;腐蚀;磨损;修复;耐磨浇注料引言目前冶金行业炼铁高炉产生出的副产品炉渣都是通过水化处理变成水渣而进行外运销售。

原来一般常用的水渣处理方法是通过冲渣池过滤水渣,再用抓斗把它抓到堆场进行外运处理。

目前因引进国外水渣处理技术较多,而常采用干法水渣处理,如嘉恒法、INBA法等。

这些优秀的水渣处理方法,使得水渣经强制脱水后,能直接吐落到脱水器外并通过配套的胶带输送机,把它输送到能够计量的多达五、六十吨或更多的渣仓里,从而减去了再次转运的必要,大大减少了水渣的运输费用。

水渣经集中以后,只要在渣仓下面的接收条件允许就可打开渣仓的闸门,从而进行对外运输计量排放。

因而,为保证高炉正常生产,我们平时需要做好这些渣仓的维护保养工作。

但因高炉生产的高强度的连续性,水渣排运量的数量很大,平时几乎不能停用,能给我们维修人员进行检修的时间很少。

一旦无法在外部进行补焊解决修复仓体问题,就需要停用渣仓到内部修复或进行整体更换损伤部位。

但有些高炉是几座共用一套水渣输送线,一旦出现大问题,要几座高炉来配合检修,这是会造成很大的经济损失的。

渣仓常见损坏现象:这类能进行称重计量的渣仓一般是钢结构的,平时也能较快进行渣仓计量的校正处理,因而使用广泛。

虽然这种渣仓制作构造比较简单,安装方便,但水渣在进仓及出仓的运动过程中,对内壁、闸板处的冲刷磨损是很大的。

同时,滤水的渣里面仍然有一定量的水及残留的酸碱物质,会渗透到最下面的仓壁上,特别对下部的斜锥段面处,造成化学腐蚀,这是对渣仓内壁产生损伤的另一主因。

一般水渣仓在一年左右就要进行比较大的修复工作。

平时修补阀板处还是比较容易些,在停用一小段的时间里,可以在打开闸门时进行更换或焊接贴补。

一旦仓体底部在外面无法进行修补时,或是焊补不牢时,就只能停用而进行大修。

高炉水渣系统设备的改进与应用

91M achining and Application机械加工与应用高炉水渣系统设备的改进与应用田霄龙(河钢股份有限公司唐山分公司,河北 唐山 065000)摘 要:高炉水渣系统渣浆转换装置在生产过程中长期使用会产生严重磨损,甚至造成泄露等事故,严重影响高炉正常生产。

经过长时间观察与研究,对水渣系统设备进行了技术改造,保证设备在恶劣的工作环境中良好运行。

关键词:钢铁;水渣系统;改进中图分类号:TF321.7 文献标识码:A 文章编号:11-5004(2019)04-0091-2收稿日期:2019-04作者简介:田霄龙,男,生于1987年,汉族,河北衡水人,本科,机电工程师,研究方向:冶金机械及自动化。

钢铁企业高炉冶炼工艺中产生大量高温炉渣,底滤式水冲渣法作为一种常用的炉渣处理工艺,普遍应用于国内传统冶金企业。

由于水渣系统设备受环境影响较大,易磨损、泄露,设备故障率高。

通过对渣浆转换装置的优化设计、改进,有效延长了水渣设备使用寿命,降低设备故障率,保证高炉系统高效、稳定、安全运行[1-3]。

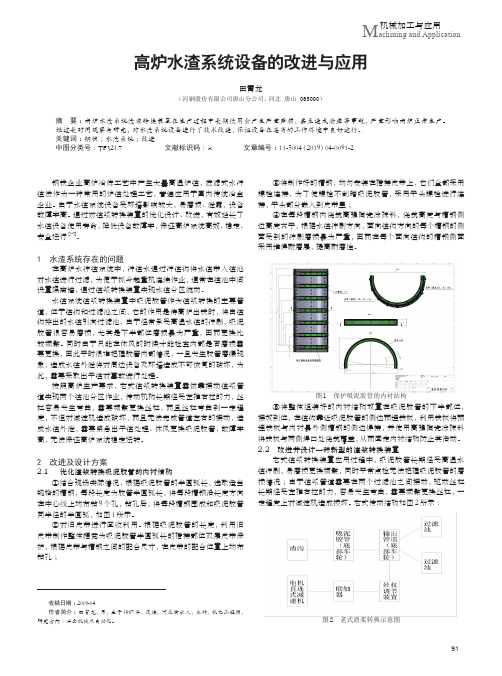

1 水渣系统存在的问题在高炉水冲渣系统中,冲渣水通过冲渣沟将水渣带入渣池对水渣进行过滤,为便于抓斗起重机连续作业,通常在渣池中间设置隔离墙,通过渣浆转换装置实现水渣分区流动。

水渣系统渣浆转换装置中吸泥胶管作为渣浆转换的主要管道,位于渣沟和过滤池之间,它的作用是待高炉出铁时,将由渣沟排出的水渣引向过滤池,由于经常承受高温水渣的冲刷,吸泥胶管很容易磨损,尤其是下半部位磨损最为严重,因而更换比较频繁。

同时由于只能在休风的时候才能检查内部是否磨损需要更换,因此平时很难把握胶管内部情况,一旦发生胶管磨漏现象,造成水渣外泄将对周边设备及环境造成不可恢复的破坏,为此,需要采取出干渣对事故进行处理。

按照高炉生产要求,老式渣浆转换装置需依靠摆动渣浆管道实现两个渣池分区作业,传动机构长期经受左推右拉的力,丝杠容易发生弯曲,需要频繁更换丝杠,而且丝杠弯曲到一定程度,不但对减速机造成破坏,而且无法完成管道左右的摆动,造成水渣外泄,需要紧急出干渣处理、休风更换吸泥胶管,故障率高,无法保证高炉系统稳定运转。