对管道支架间距计算、-图文(精)

管道支架重量计算表、管道支架间距表(计算支架)

管道支架工程量计算(规范)

管道支架工程量计算(规范)

注:具体数量的计算根据实际情况排列,穿墙时应算一个支点

DN40 0.19 DN50 0.33 DN70 0.39

5、管卡设置要求.

(1)室内给水管道立管管卡

屋高=<5m,每层设一个

>5m,每层设两个

(2)室内排水立管管卡:一般每层设一个

(3)室内排水支管、横贯、管一般是悬吊在抽板下,吊架间距为1.5M

6、其他

(1)给水管道(水平管):给水管道干管的安装一般用角钢支架或管卡固在墙上,管外皮距墙面净距30~50mm,取40mm

给水横支管:一般用管卡或钩钉固定

(2)排水管道

(1)管道设置原则:散热器支管长度>1.5m时,设管卡或钩钉;采暖立管管卡:层高=<5m,每层设一个层高>5m,每层设两个

(2)管道支架数量的计算

立管支架:按层计算

水平管支架:a、固定支架:按图示数量计算

b 、单管活动支架数量=管子的长度/最大支架间距---该段固定支架的数量

c、多管活动支架数量=多段管段长度/较细管最大支架间距----该段固定支架数量。

管道支架计算书(1)

管道支架计算书1. 引言管道支架是用于支撑和固定管道的设备,它对于保证管道的稳定性和安全性具有重要作用。

在设计管道支架时,需要进行计算来确定支架的尺寸和材质,以满足工程要求。

本文档将介绍管道支架的计算方法和步骤,以供参考。

2. 计算方法2.1 计算载荷首先,需要确定管道支架所承受的载荷。

载荷包括静载荷和动载荷两部分。

静载荷是由管道自重、介质重量和附加负荷等组成,可以通过管道设计规范或工程图纸来确定。

动载荷是由管道内流体的压力和流速所产生的,需要根据实际情况进行计算。

2.2 计算间距支架的间距决定了支架的数量和位置。

一般情况下,支架的间距应根据支架的类型和管道的直径等参数确定。

可以采用下列公式来计算支架的间距:间距 = 管道直径 * 系数其中,系数可以根据支架的类型和设计要求来确定。

2.3 计算支架尺寸支架的尺寸包括高度和宽度两个参数。

高度由支架顶部到地面或其它穿越物的高度确定,宽度由支架的承重面积和管道直径等参数决定。

钢制支架的高度可以根据公式进行计算:高度 = 载荷 / 强度其中,载荷为支架承受的载荷,强度为支架材料的强度。

支架的宽度可以根据以下公式进行计算:宽度 = 管道直径 + 2 * 支架距离其中,支架距离为管道支架的间距。

2.4 材料选择支架的材料选择要考虑到材料的强度和耐腐蚀性等因素。

一般情况下,钢材是常用的支架材料,可以根据实际情况选择合适的钢材。

3. 示例计算假设有一根直径为300mm的钢质管道,需要设计相应的管道支架。

根据设计要求,管道支架的间距系数为1.5,管道自重为10kN/m,介质重量为5kN/m,附加负荷为2kN/m。

首先计算载荷:载荷 = 管道自重 + 介质重量 + 附加负荷= 10kN/m + 5kN/m + 2kN/m= 17kN/m然后计算间距:间距 = 管道直径 * 系数= 300mm * 1.5= 450mm接下来计算支架尺寸:高度 = 载荷 / 强度假设支架材料的强度为300MPa,计算得到支架高度为:高度 = 17kN/m / 300MPa≈ 56.7mm宽度 = 管道直径 + 2 * 支架距离= 300mm + 2 * 450mm= 1200mm最后,根据实际情况选择合适的钢材作为支架材料。

给排水管道支架间距(2024)

引言:给排水管道支架间距是指在建筑物中安装给排水管道时,支架之间的距离。

正确的给排水管道支架间距能够有效地保证管道的稳固性和安全性,避免管道的挤压、变形等问题。

本文将继续探讨给排水管道支架间距的相关内容,包括支架间距的标准、计算方法和适用范围等。

概述:给排水管道支架间距是根据国家相关标准和规范制定的,旨在确保给排水管道的安全运行。

不同类型的管道和不同的安装环境要求不同的支架间距,因此在设计和施工过程中需要严格遵守相关规范,保证管道的稳定和可靠性。

正文:一、支架间距标准1.根据国家标准,给排水管道的支架间距应根据管道类型、规格和安装方式确定。

一般来说,水平管道和垂直管道的支架间距有所区别,需要根据具体情况进行计算和确定。

2.水平管道的支架间距一般不超过1.5米,具体可根据管道的直径和材质进行调整。

较大直径的水平管道需要较短的支架间距,以充分支撑管道的重力和内部压力。

3.垂直管道的支架间距一般不超过3米。

在确定支架间距时,要考虑到管道的自重以及在使用过程中可能出现的振动和冲击力,确保管道的稳定性和安全性。

二、支架间距计算方法1.根据管道类型和规格,查阅国家相关规范和标准,了解给排水管道的支架间距计算方法。

2.水平管道的支架间距计算主要考虑管道的自重和内部压力。

可以根据管道的弯曲半径、所用材料的密度和内部液体的密度等参数,使用相关公式进行计算。

3.垂直管道的支架间距计算除了考虑管道自重和内部压力外,还需要考虑到管道在使用过程中可能产生的振动和冲击力。

可以使用相关的计算公式,结合实际情况进行计算。

4.在计算支架间距时,还需要考虑到管道的支承方式和支架的材料。

不同的支承方式和不同的材料要求不同的支架间距,需要综合考虑各种因素,确保计算结果的准确性。

三、适用范围1.给排水管道支架间距的规定适用于各类建筑物的给排水系统。

无论是住宅、商业建筑还是工业建筑,都需要遵守相应的规范和标准,确定合适的支架间距。

2.给排水管道支架间距的规定还适用于不同材质的管道,包括铸铁管、钢管、塑料管等。

管道支架间距计算规范

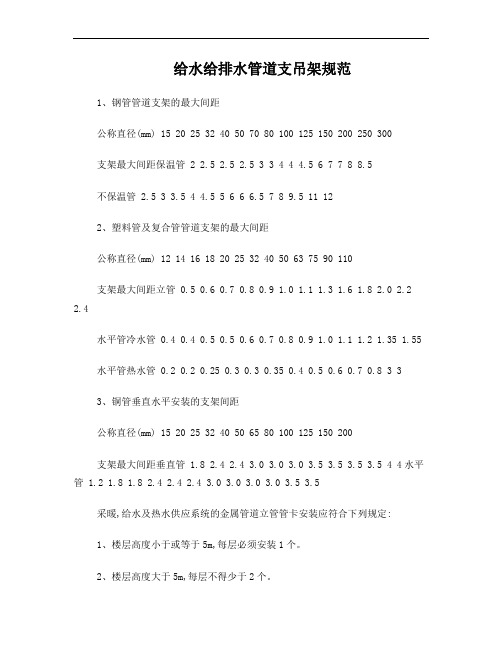

给水给排水管道支吊架规范

1、钢管管道支架的最大间距

公称直径(mm) 15 20 25 32 40 50 70 80 100 125 150 200 250 300

支架最大间距保温管 2 2.5 2.5 2.5 3 3 4 4 4.5 6 7 7 8 8.5

不保温管 2.5 3 3.5 4 4.5 5 6 6 6.5 7 8 9.5 11 12

2、塑料管及复合管管道支架的最大间距

公称直径(mm) 12 14 16 18 20 25 32 40 50 63 75 90 110

支架最大间距立管 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.3 1.6 1.8 2.0 2.2 2.4

水平管冷水管 0.4 0.4 0.5 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.35 1.55

水平管热水管 0.2 0.2 0.25 0.3 0.3 0.35 0.4 0.5 0.6 0.7 0.8 3 3

3、铜管垂直水平安装的支架间距

公称直径(mm) 15 20 25 32 40 50 65 80 100 125 150 200

支架最大间距垂直管 1.8 2.4 2.4 3.0 3.0 3.0 3.5 3.5 3.5 3.5 4 4水平管 1.2 1.8 1.8 2.4 2.4 2.4 3.0 3.0 3.0 3.0 3.5 3.5

采暖,给水及热水供应系统的金属管道立管管卡安装应符合下列规定:

1、楼层高度小于或等于5m,每层必须安装1个。

2、楼层高度大于5m,每层不得少于2个。

3、管卡安装高度,距地面应为1.5~1.8m,2个以上管卡应匀称安装,同一房间管卡应安装在同一高度上。

对管道支架间距计算、-图文(精)

对管道支架间距计算、-图文(精)在管道的安装过程中,管道支架的间距是一个重要的参数,是确保管道安装质量稳定的关键之一。

本文将介绍管道支架间距的计算方法和主要影响因素。

为什么管道支架间距很重要?管道支架的安装间距越合理,管道的安装稳定性、可靠性就越高。

如果管道支架的间距过大,管道就容易产生振动、撞击和位移,从而增加管道的磨损,也可能引起管道其他部位的损坏。

另一方面,如果管道支架的间距过小,则管道会变得过于紧密,不利于检修和维护。

因此,合理地计算管道支架间距,不仅能保证管道的安装质量和运行稳定性,还可以在一定程度上降低管道的维护难度和维护成本。

管道支架间距的计算方法管道支架间距的计算方法,主要有如下两种:1.基于弹性变形的计算2.基于失效极限状态的计算基于弹性变形的计算在确定管道支架的弹性模量和截面惯性矩后,可以通过简单的数学公式计算出管道支架的最大间距。

这种计算方法较为简单,但是存在一定的误差。

基于失效极限状态的计算失效极限状态计算的目的是确定管道在运行过程中的负荷,从而计算出管道支架的最大间距。

这种计算方法适用于所有的管道支架,但需要结合具体场景和管道的实际情况进行计算。

影响管道支架间距的因素管道支架间距的计算不仅需要考虑管道自身的性质,还需要考虑运行环境、支架安装情况等多方面因素。

下面是常见的影响管道支架间距的因素:1.管道的直径和材料2.管道的伸长变形和收缩变形3.支架的强度和刚度4.操作温度和环境温度5.设备的振动和冲击载荷6.管道的静荷载和动荷载7.管道的安装方式和布局管道支架间距的相关标准管道支架间距的相关标准主要有以下几个:1.GB 50243-2002《管道支吊架》2.GB 50268-2008《工业管道支吊架设计规范》3.SY/T 5527-2014《石油化工建设工程管道支吊架设计与安装》这些标准中,主要对管道支架的安装要求和间距计算方法进行了详细的规定和说明。

总结管道支架间距的计算是管道安装中非常重要的一环,其合理性是管道安装和运行的关键因素之一。

对管道支架间距计算、-图文(精)

.已知条件管道内压管道内径管道有效壁厚管道温差管道长度管道每米总重量(扣除腐蚀余量和负偏差后的管道断面惯性(扣除腐蚀余量和负偏差后的管道抗弯截面模量管材弹性模量管道线膨胀系数管材许用应力管材设计温度下的许用应力设计温度下轴向应力与许用应力的比值管道内径mm 管道外径mm符号P(mpaD(mmδ(mm△t(°L(mq(kg/mI(cm 4W(cm 3E(mpaφ(mm/M·℃[σ](mpa[σ]t (mpa510530数据 2.5. 5108.925080555520920831665000.0141301200.92计算步骤①552092083②④⑤1.091.181.261.341.414允许跨度(装置内L 1允许跨度(装置外L 1′25③管道刚度条件校核72管道产生的轴向推力F9519224内压管道径向应力σJ管道膨胀量△L 内压管道轴向应力σz70.247.7管道强度条件校核30.1计算项目计算公式计算结果252525忽略内压时允许跨度L 2计算内压时允许跨度L 2′280⑥按照管道刚度和强度要求计算出来的跨距取小值装置内管道跨距低内压管道修正后情况下的最大跨距(m管道忽略内压要求情况下的最大跨距(m管道考虑内压要求情况下的最大跨距(m管道截面特性系数计算管道抗弯断面惯性矩(cm4管道抗弯截面模量(cm3说明:1、管道的每米总重量指的是包含管道本体及介质和保温等负载情况下的重量。

2、编制依据《石油化工工艺管道设计与安装》中国石化出版社,中国石化集团公司职工培训教材。

3、在黄色区域填入已知条件。

4、刚度条件计算最大跨距前提:装置内管道震动频率大于4次每秒,装置外大于2.55次每秒,允许挠度,装置为16mm,装置外38mm。

5、强度条件在考虑内压情况下:管道内压产生的幻想应力达到许用应力值,此时轴向应力达到1/2许用应力的前提下计算的最大跨距。

6、对低内压的修正:是对轴向应力远小于1/2许用应力时的修正。

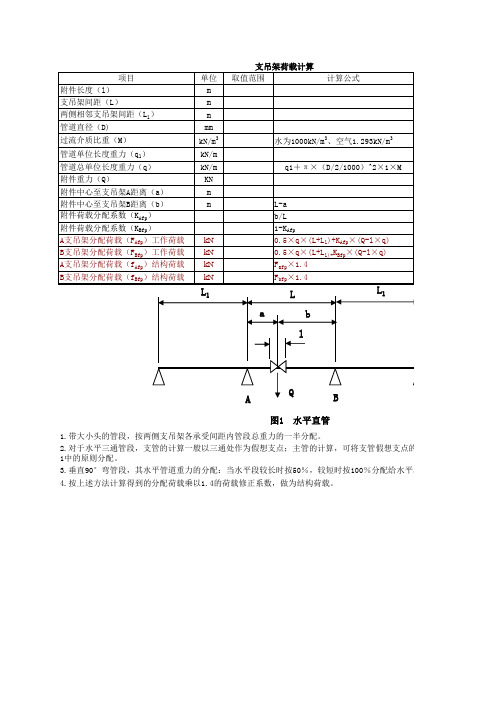

管道支架的设计计算

Fafp×1.4

Fbfp×1.4

L

L1

a

b

l

A

Q

B

图1 水平直管

1.带大小头的管段,按两侧支吊架各承受间距内管段总重力的一半分配。 2.对于水平三通管段,支管的计算一般以三通处作为假想支点;主管的计算,可将支管假想支点的荷载做为集中荷载,按 1中的原则分配。 3.垂直90°弯管段,其水平管道重力的分配:当水平段较长时按50%,较短时按100%分配给水平段邻近的支吊架承受。 4.按上述方法计算得到的分配荷载乘以1.4的荷载修正系数,做为结构荷载。

项目 附件长度(l) 支吊架间距(L) 两侧相邻支吊架间距(L1) 管道直径(D)

过流介质比重(M)

管道单位长度重力(q1) 管道总单位长度重力(q) 附件重力(Q) 附件中心至支吊架A距离(a) 附件中心至支吊架B距离(b) 附件荷载分配系数(KAfp) 附件荷载分配系数(KBfp) A支吊架分配荷载(FAfp)工作荷载 B支吊架分配荷载(FBfp)工作荷载 A支吊架分配荷载(fAfp)结构荷载 B支吊架分配荷载(fBfp)结构荷载

计算 0.00 6.00 6.00 80.00 1.29

8.38 8.39 0.00 0.00 6.00 1.00 0.00 50.32 50.32 70.45 70.45

备注

管假想支点的荷载做为集中荷载,按图 %分配给水平段邻近的支吊架承受。

单位 m m m mm

kN/m3 kN/m kN/m

KN m m

kN kN kN kN

L1

支吊架荷载计算

取值范围

计算公式

水为1000kN/m3、空气1.293kN/m3 q1+π×(D/2/1000)^2×1×M

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

已知条件管道内压管道内径管道有效壁厚管道温差管道长度管道每米总重

量(扣除腐蚀余量和负偏差后的管道断面惯性

(扣除腐蚀余量和负偏差后的管道抗弯截面

模量

管材弹性模量管道线

膨胀系

数管材许

用应力

管材设计温度下的许用应力

设计温度下轴向应力与许用应力的比值

管道内径mm 管道外径mm

符号P(mpaD(mmδ(mm△t(°L(mq(kg/mI(cm 4

W(cm 3E(mpa

φ(mm/M

·℃

[σ](mpa[σ]t (mpa510

530

数据 2.5

. 5108.9

250

80

55

55209

2083

1665000.014130

1200.92

计算步骤①552092083

②

④

⑤

1.09

1.18

1.26

1.34

1.414

允许跨度(装置内L 1

允许跨度(装置外L 1′

25

③

管道刚度条件校核72管道产生的轴向推力F

9519224

内压管道径向应力σJ

管道膨胀量△L 内压管道轴向应力σ

z

70.2

47.7

管道强度条件校核30.1

计算项目计算公式

计算结果25

25

25忽略内压时允许跨度L 2计算内压时允许跨度L 2′280⑥

按照管道刚度和

强度要求计算出来的跨距取小值

装置内管道跨距低内压管道修正后情况下的最大跨距(m

管道忽略内压要求情况下的最大跨距(m管道考虑内压要求情况下的最大跨距(m管道截面特性系数计算

管道抗弯断面惯性矩(cm4管道抗弯截

面模量(cm3

说明:1、管道的每米总重量指的是包含管道本体及介质和保温等负载情况下的重量。

2、编制依据《石油化工工艺管道设计与安装》中国石化出版社,中国石化集团公司职工培训教材。

3、在黄色区域填入已知条件。

4、刚度条件计算最大跨距前提:装置内管道震动频率大于4次每秒,装置外大于2.55次每秒,允

许挠度,装置为16mm,装置外38mm。

5、强度条件在考虑内压情况下:管道内压产生的幻想应

力达到许用应力值,此时轴向应力达到1/2许用应力的前提下计算的最大跨距。

6、对低内压的

修正:是对轴向应力远小于1/2

许用应力时的修正。

7、内压管道轴向应力为管道端部受阻时因

膨胀引起的轴向推力8、管道弹

性模量和线膨胀系数见下表。

计算结果提示管道径向应力-轴向应力-膨胀量-支架跨距校核计算

内压管道跨距修系数

对L 2′修正后结果

低压管道修正后的允许跨度63.9管壁厚符合要求

583pa (2M D

P J δ

σ⨯⨯=

. (mm L t L ⨯∆⨯=∆φ(22.041m q

I

E L ⨯⨯

=

(265.041m q

I E L ⨯⨯='

(][2m q

W

L ⨯=

σ(][707

.02m q

W

L t ⨯=σ

(1000

mpa t

E Z ∆⨯⨯=

φσ

(管道截面积N F Z mm (2⨯=σ

钢材在各种温度下的弹性模量和线膨胀系数(摘自《工业锅炉房设计手册》第二版航天工业部第七设计研究院编

30.1

30.1

管道考虑内压要求情况下的最大跨距(m低内压管道修正后情况下的最大跨距(m

30.1⑥

按照管道刚度和强度要求计算出

来的跨距取小值装置外

管道跨距

管道忽略内压要求情况下的最大跨距(m性模量和线膨胀系数见下表。