常减压蒸馏装置减压深拔技术初探

常减压蒸馏装置减压深拔技术分析

常减压蒸馏装置减压深拔技术分析发布时间:2021-04-21T10:16:27.853Z 来源:《基层建设》2020年第33期作者:张胤霆[导读] 摘要:科学技术在快速向前发展,人们越来越重视环境的问题,与此同时,人类社会也面临着能源危机。

抚顺石化公司石油二厂辽宁省抚顺市113004 摘要:科学技术在快速向前发展,人们越来越重视环境的问题,与此同时,人类社会也面临着能源危机。

中国石油炼油企业在快速向前发展,针对于常减压蒸馏装置减压深拔技术进行了更新,有效推动能源产品持续增长,与此同时也提高了产品的质量。

本篇文章对常减压蒸馏装置的减压深拔技术进行了研究和分析,寻找到了提高减压深拔技术质量的措施,推动了科学研究和经济效益共同发展。

关键词:常减压;蒸馏装置;减压深拔;技术分析引言现阶段,为了进一步推动炼油企业现工业化和现代化的方向发展,进一步提高生态效益和经济效益,需要缓解能源在发展中所存在的矛盾以及危机,故此,常减压蒸馏装置的减压深拔技术得到了广泛的推广。

合理的控制减压深拔技术的实沸点,通过相关措施的制定和实践,可以对重油进行平衡,对潜在的油层进行充分开采。

1常减压蒸馏装置的减压深拔技术的相关概述 1.1常减压蒸馏装置的减压深拔技术的简介常减压蒸馏装置的减压深拔技术在具体应用的过程中,需要了解工艺的具体流程,分析系统的原理,确保制作的每一个设备和装置都可以推动系统实际运行。

在实际制造工作开展的过程中,需要进一步强化原油的实际蒸馏效果,有效提高炼油的质量和水平,保证相关设备和装置的性能,充分发挥原油的真正价值。

在热气化的作用之下,可以对原油进行分馏和冷凝,不同的加工方式针对不同的原油性质,最终所分裂出的裂化原油和润滑油也是不同的。

原油蒸馏装置在具体设置的过程中,需要找到初馏塔或者是闪蒸塔,通过气化和蒸出的方式,可以降低整个系统操作的成本。

1.2常减压蒸馏装置的减压深拔技术的发展现状现阶段,我国和国外的技术相比还存在着较大的差距,我国的常减压蒸馏装置的减压深拔技术还有较大的发展空间,为了进一步对该技术进行更新和改善,需要该行业工作人员的共同努力。

减压深拔技术在常减压蒸馏装置的应用

第53卷第4期 辽 宁 化 工 Vol.53,No. 4 2024年4月 Liaoning Chemical Industry April,2024收稿日期: 2023-03-06减压深拔技术在常减压蒸馏装置的应用惠春阳(中国昆仑工程有限公司沈阳分公司,辽宁 沈阳 110167)摘 要:伴随着科学技术以及社会文明发展水平的日益提升,人们对环境问题和能源危机的关注程度日渐加深。

其中以原油供给矛盾为主,逐步演化为中国在生态环境建设和经济发展过程中的重点研究对象。

目前,个别原油炼油企业为获得高质量发展,开始在常减压蒸馏装置中运用减压深拔技术,旨在改善能源产品的综合质量,践行我国的节能环保政策,提高企业的经济和生态效益。

基于此,针对减压深拔技术在常减压蒸馏装置的应用展开研究,并提出策略,以供参考。

关 键 词:减压深拔技术;常减压蒸馏;蒸馏装置;技术应用中图分类号:TE96 文献标识码: A 文章编号: 1004-0935(2024)04-0537-04原油的成分较为复杂,想要从原油中提取出丰富多样的燃料、润滑油以及其他产品,则需要将石油进行沸程馏分分割,随后结合油品的具体使用需求,将馏分中的非理想组分直接剔除,或是通过化学反应,将其转化为所需组分[1],进而获得符合各行各业发展所需的原油产品。

因此,炼油厂需要在其发展过程中,解决好原油的切割问题以及馏分加工分离问题[2-3]。

其中以蒸馏装置为代表,可以有效分离其中的有效组分,同时技术使用性价比较高,使用过程较为简单,可将原油混合物依照其组分的具体沸点,分解为不同馏分[4-5]。

1 减压深拔技术1)可以在减压塔的塔顶位置,运用两组三级蒸汽抽空器,或者使用喷水式板式空冷冷凝,以确保塔顶的残压可以始终满足在机械设备运转过程中的深拔要求;2)整个塔顶可以运用更为规整的填料和内部构件,可以进一步减少全塔的压力,进而优化蒸发层的真空度水平[6];3)可以在减压塔的塔底位置,吹入一定的蒸汽,或是在减压炉管的位置,融入蒸汽,运用微湿式气体操作办法,以改善炉口的出口汽化率,进而优化产品的综合质量;4)需要设置低液量、分布较为均匀的槽式分布器,以进一步减少重蜡油的残碳总量,同时也可以减少金属的含量;5)需要在进料口的位置设置环形分配器,一般情况下,需保持环形分配器为360°,以确保气体上升过程可以更为均匀,进一步降低雾沫的夹带率;6)运用炉管对热胀量进行吸收,在企业的生产过程中,可以结合企业的具体生产需求,进行深拔或展开适当深拔[7];7)在减压设置时,需要减少一线柴油的分馏段,或是进一步提高常压塔塔底气体,以优化轻质油的综合回收率[8];8)具有一定的原油适应能力,同时操作弹性更好,尤其是对于原油品种以及生产方案处理,均具有较强的适用性。

长岭石化公司常减压蒸馏装置减压塔的深拔操作

石 化 技 术 与 应 用 Petrochemical Technology & Application

Vol. 31 No. 4 July 2013

工业技术( 307 ~ 312 )

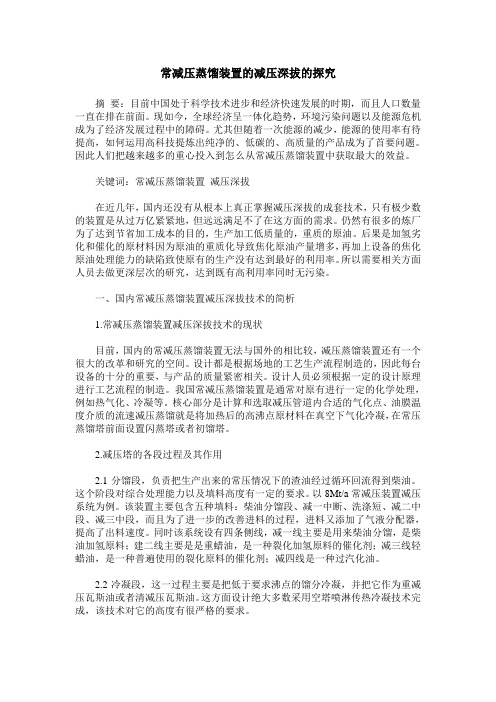

空度一定的情况下, 在减压塔中采用规整填料可 通过降低闪蒸段压力而使拔 有效降低全塔压降, 出率提高, 实现减压深拔。 2 . 2 向减压塔底注入适量蒸汽 向减压塔底注入适量蒸汽, 采用微湿式带汽 操作, 注入的蒸汽进入塔底, 使塔底油气分压降 低, 将塔底渣油中的蜡油组分携带上去, 使收率 和产 品 质 量 提 高。 向 塔 底 注 入 蒸 汽 的 压 力 为 0. 5 MPa, 流量约为1. 7 t / h。 由表 2 可以看出, 微 湿式带汽提操作最好。

表2 操作形式 微湿式有汽提 湿式 干式 微湿式无汽提 减压塔操作形式对减压蜡油品质的影响 杂质含量 最低 较低 较高 最高 减压蜡油质量 最好 好 较好 不好

2. 3

向减压炉管注入适量蒸汽

向减压炉管中注入适量蒸汽可降低油气分 压, 提高介质在加热炉管内的流速, 在一定程度

闪蒸段压力 / kPa: 1 —0. 800 ; 2 —0. 933 ; 3 —1. 067 ; 4 —1. 200 ; 5 —1. 333 ; 6 —1. 600 ; 7 —1. 867 ; 8 —2. 133 图1 常压渣油的减压拔出率

石

化

技

术

与

应

用

第 31 卷

的热裂解产生的。 由于热裂解程度受烃在加热 塔底、 闪蒸区及回流区温度及停留时间影响, 炉、 所以为避 免 油 品 分 解, 保证减压蒸馏产品的质 需对减压炉出口温度加以限制。 深拔主要通 量, 过降低进料段的油气分压来实现 。 影响减压深拔的另一重要因素是进料段的 雾沫夹带量。 这主要影响减压塔侧线产品的质 量。另外, 被夹带上去的油滴还会使闪蒸段以上 部分的塔内件严重结焦。 减少进料段雾沫夹带 量的主要途径: ( 1 ) 降低气相动能因子; ( 2 ) 提高 [2 ] 分离空间高度; ( 3 ) 进料分布器设计合理 。 这 些都决定于装置的设计水平。

减压深拔技术在常减压蒸馏装置上的应用

终端。

通过对于蒸馏过程中单位时间内,单位面积的重金属质量所产生的变化的测量,能够进一步求得蒸发率。

在净化实验中,所需要采用的设备有不锈钢炉、内阻加热真空蒸馏设备。

而在不锈钢炉中,还包括加热器、热电偶、耐火材料、冷凝器、石墨坩埚等。

之后在不同的条件设置之下,通过在其中进行初始输入材料的加入,开展TCVD 实验。

通过机械真空泵,能获取蒸馏室内的动态真空度,之后对于加热速率进行控制。

在温度到达目标以后,要通过自动温控系统对于温度进行控制。

之后在到达一定条件以后,进行熔炉的排空,这样就能够去除其中的水分。

对于坩埚内的温度来说,如果到达目标温度以后,就会使得材料开始蒸发。

在结束蒸馏以后,要进行降温和冷凝器的清洗工作,之后对于冷凝器进行称重。

在冷却过程中,真空泵也要保持运行状态,让设备能够一直处于真空状态,这样能够避免金属的氧化以及出现气体泄漏。

之后,对于初始重金属的纯度的测定来说,需要运用化学滴定法,通过电感耦合等离子体质谱法,对于主要金属杂质的浓度进行测定,所采用的方法均符合国家的标准。

之后,利用100%的总杂质,进行蒸馏重金属纯度的计算,在冷凝器中随机抽取样品进行混合,这样就能够获得平均的杂质结果。

再通过电子探针分析仪,进行粗重金属表面样貌以及元素分布的分析。

1.2 结果分析在粗重金属的蒸馏过程中,随着温度的升高,质量呈水平变化趋势,在80 min 以内,在一定的速率下,系统压力也有较为显著的波动,出现这种现象的原因是由于设备中水分的少量且快速蒸发。

达到80 min 时,质量就会开始下降,出现重金属的蒸发。

之后随着温度的升高,并升高到一定程度保持不变以后,重金属再以一定的速率减少,直到重金属蒸发完全。

所以通过温度稳定范围内,可以进一步求得重金属的蒸馏率。

0 引言由于常减压蒸馏装置在使用的过程中,会因为原料性质差异等因素,在进行油品生产时,会出现较多的金属杂质,因此也不利于蒸馏的开展。

通过在常减压蒸馏装置中,运用减压深拔技术,能够有效地减少其中的金属杂质。

探讨减压深拔技术的相关问题

探讨减压深拔技术的相关问题摘要:“节能减排”不仅是落实科学发展观、构建和谐社会的具体实践,也是炼油内部挖潜,提升国际竞争能力的内在需求。

近年来,炼油板块一直坚持“优化增效、节能减排”的工作方针,全面深入地开展技术服务和综合调研,开展了“氢气资源管理”、“减压深拔”、“焦化提高操作负荷”等专项的节能减排工作,炼油能耗正在按照党组制定的“十一五”发展规划的要求逐年降低。

本文主要分析了减压深拔技术的基本问题及具体应用情况,并提出了有效实施的具体措施。

关键词:减压深拔;基本思路、实施措施Abstract: T he “energy conservation” is not only to implement the scientific development concept, the concrete practice of building a harmonious society, but also refining internal potential to enhance the international competitiveness of the internal demand. This paper analyzes the decompression deep pull technology, the basic issues and the specific application, and to propose specific measures for effective implementation.Key words: decompression deep pulling; basic idea; implementing measures1、减压深拔技术的基本思路1.1 减压深拔技术是在常规减压的基础上,采用模型将原油切割成非常窄的馏分,然后按照各切割点的要求将窄馏分进行合成,根据合成后的模拟油品性质配以适当填料(高度),减压炉及减压塔底注入蒸汽,即通过软硬件结合达到“减压深拔”油品技术要求。

常减压蒸馏装置减压深拔效益初探

Pochemi工 Desg 石 化a 设 油 cl 计 n er t i

常减 压 蒸 馏 装置 减 压 深 拔 效益 初 探

李利辉 姜 斌 严 谆 , ,

( .中国石化青 岛炼 油化工有 限公 司, 1 山东 青 岛 26 0 ; .天津大学精馏技 术国家工程研 究中心 , 6 50 2 天津 30 7 ; 00 2

8 7 g e 原油 中 > 4  ̄ 量分 别 为 2 . 5 和 74/ m , 5 0C含 64%

S I于 20 E ) 0 5年 同减 压 深拔 技 术 的专 利商 K C和 B S e 进行 了技 术谈判 , hl l 最后 该 装 置 引进 了 K C的 B 工 艺包 ( D ) P P 。根 据 K C提 供 的工 艺 包 ,E 完 B SI 成 了减 压深 拔 的详 细 设 计 , 天津 大 学精 馏 技 术 由 国家工 程研 究 中心提 供 了减 压塔 填 料 及液 体 分 布

理 量 的标 定 , 项 指 标 达 到 或 超 过 设 计 预 期 , 各 装

置 至 今 一直 生 产正 常 , 作 平 稳 。常 减 压 总 拔 出 操 率 提 高 2 以上 , 割点 介 于 5 3 o ~5 5 o 减 % 切 6 C 7 C,

压 炉 出 口温 度控 制 在 4 7 o 4 6 o 间 , 压 1 C到 2 C之 减 塔 顶 压 力在 2 4 k a到 2 7k a 闪蒸 段 压力 小 于 . P . P ,

2 常减压装 置减压 深 拔前后 的对 比

2 1 物料收 率对 比 .

值 得提 出 的是 将 2 0 0 8年 9月 份 和 2 0 0 8年 1 2

月份所 加工 原 油 的 品种 以及 比例 , 行 加 权 平 均 进 计 算 所得 到的原 油 密度 分 别 为 0 84 gc 济 效 益 。

常减压蒸馏装置的减压深拔

! " ’ 采用新型填料 规整填料由于其具有分离效率高、通过能力 大、压力降低、操作弹性大等优良的综合性能,特 别适用于以压力降为控制因素的大型减压塔。 国外以 < > ? @ ; A的 B ; ? ? ’ ’ %和前 5 ? 8 D E F G的 C 5 ; ) ’ %规整填料为代表的新型填料在蒸馏塔中得 C 到了广泛的应用,并推动了传质技术的发展。为追 求更 高 的 能 力 和 效 率,< > ? @ ; A又 推 出 了 B ; ? ? ’ ’ % C 型填料,该系列填料在相同比表面积下,其通 ? > E C

[ ] $ 深拔 。

素。减压塔内的生焦是由烃的热裂解产生的,热裂 解的程度受烃在加热炉、塔底、塔的闪蒸区和回流 区的温度和停留时间的影响。因此,为了避免油品 分解,保证减压蒸馏的产品质量,对减压炉出口温 度要加以限制,可见深拔主要通过降低进料段的油 气分压来实现。由图!可以看出,在闪蒸区压力为 ( ) 、温度为, 操作 " # $ % & ’ () ) * $ # -.( / , "! ) + 条件 下 的 拔 出 率 与 闪 蒸 区 压 力 为 0 (0 # $ ( (% & ’ 1 ) 、温度为 1 操作条件下的 ) ) * 0 2 # (. ( / $ " !) + 拔出 率 是 相 同 的。 此 外, 压 力 从 ! (0 # 0 , ,% & ’ ( ) 降到 0 ( ) 的减压瓦斯油 ) ) * # $ ( (% & ’ 0 1) ) * + + 收率提高 " ( ) # 1 ( 3,而压力从 0 # " ( /% & ’ $) ) * + 降到 " (( ) 减压瓦斯油收率提高 # $% & ’ ) * +) " # / / 3。由此可见,降低闪蒸区的压力可以有效地 提高 4 5 6 的拔出率。 影响减压深拔的另一个因素是进料段的雾沫夹 带量。雾沫夹带量主要影响减压塔最底侧线产品的 质量。另外,被夹带上去的油滴还会使闪蒸段以上 部分的塔内件严重结焦。减少进料段雾沫夹带量的 途径主要有,个:一是降低气相动能因子,二是提

常减压蒸馏装置的减压深拔的探究

常减压蒸馏装置的减压深拔的探究摘要:目前中国处于科学技术进步和经济快速发展的时期,而且人口数量一直在排在前面。

现如今,全球经济呈一体化趋势,环境污染问题以及能源危机成为了经济发展过程中的障碍。

尤其但随着一次能源的减少,能源的使用率有待提高,如何运用高科技提炼出纯净的、低碳的、高质量的产品成为了首要问题。

因此人们把越来越多的重心投入到怎么从常减压蒸馏装置中获取最大的效益。

关键词:常减压蒸馏装置减压深拔在近几年,国内还没有从根本上真正掌握减压深拔的成套技术,只有极少数的装置是从过万亿紧紧地,但远远满足不了在这方面的需求。

仍然有很多的炼厂为了达到节省加工成本的目的,生产加工低质量的,重质的原油。

后果是加氢劣化和催化的原材料因为原油的重质化导致焦化原油产量增多,再加上设备的焦化原油处理能力的缺陷致使原有的生产没有达到最好的利用率。

所以需要相关方面人员去做更深层次的研究,达到既有高利用率同时无污染。

一、国内常减压蒸馏装置减压深拔技术的简析1.常减压蒸馏装置减压深拔技术的现状目前,国内的常减压蒸馏装置无法与国外的相比较,减压蒸馏装置还有一个很大的改革和研究的空间。

设计都是根据场地的工艺生产流程制造的,因此每台设备的十分的重要,与产品的质量紧密相关。

设计人员必须根据一定的设计原理进行工艺流程的制造。

我国常减压蒸馏装置是通常对原有进行一定的化学处理,例如热气化、冷凝等。

核心部分是计算和选取减压管道内合适的气化点、油膜温度介质的流速减压蒸馏就是将加热后的高沸点原材料在真空下气化冷凝,在常压蒸馏塔前面设置闪蒸塔或者初馏塔。

2.减压塔的各段过程及其作用2.1分馏段,负责把生产出来的常压情况下的渣油经过循环回流得到柴油。

这个阶段对综合处理能力以及填料高度有一定的要求。

以8Mt/a常减压装置减压系统为例。

该装置主要包含五种填料:柴油分馏段、减一中断、洗涤短、减二中段、减三中段,而且为了进一步的改善进料的过程,进料又添加了气液分配器,提高了出料速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近些年来, 国内许多炼厂采用加工重质/劣质原油来降低原油加工成本。

但是,原油重质化使催化和加氢裂化的原料减少,使焦化原料增多,而焦化等重油处理装置的加工能力和加工负荷使得原油重质化采购的经济效益并没有完全发挥[1]。

所以各炼厂重点关注的课题是采用新的技术来提高常减压装置总拔出率。

本篇文章主要是结合金陵分公司三套常减压与KBC 的常减压蒸馏装置减压深拔技术初探吴莉莉1 顾海成21.南京化工职业技术学院化工系 210009 ; 2.南京炼油厂深拔项目方案做的减压深拔技术探讨。

减压深拔技术就是在现有的重质馏分油切割温度的基础上,将温度进一步提高,来增加馏分油的拔出率。

其核心是对减压炉管内介质流速、汽化点、油膜温度、炉管管壁温度、注汽量(包括炉管注汽和塔底吹汽)等的计算和选取,以防止炉管内结焦。

一、减压深拔发展现状近年来,国内对于常减压蒸馏深拔技术积极探索,并取得一些成效,如:常压切割较深,一般达360℃,较少的常压渣油降低了减压蒸馏强度,降低了减压塔压降;将导致油品大量裂解的温度设定为加热炉出口温度的上限;减压塔汽化率较低,最低在1.5%左右;低压降和低温降的转油线;湿式或微湿式的操作;高真空的真空产生系统;低压降的填内构件(填料);强化了分馏要领的洗涤段设计和操作;新型、高效的进料气液分布器;提高汽提效果,降低渣油裂解的高效渣油汽提段;开发减压深拔的过程模拟工具[1]。

但国内还没有真正掌握减压深拔的成套技术,少数几套装置虽然从国外SHELL 和KBC 公司引入了减压深拔工艺包,如荷兰Shell 公司采用深度闪蒸高真空装置技术,使全塔压降只有0.4 kPa ,实沸点切割温度达到585℃。

英国KBC 公司的原油深度切割技术使减压蒸馏切割点达到607~621℃,但国内对该项技术的吸收和掌握需要一定的时间[2,3]。

大庆石化应用KBC 技术,一套常减压渣油收率由38.5%降到36.5%以下,相应的切割点为535℃。

二套常减压渣油收率由34.3%降到33.8%,减一线至减四线收率与深拔前比较提高了3.7 wt%[4]。

二、影响减压深拔的因素分析[3,4]有统计表明,目前国内多数早期建成的常减压蒸馏装置实沸点切割一般为520~540℃左右,国外的减压深拔技术是指减压炉分支温度达到420℃以上,原油的实沸点切割点达到565~621℃。

可见国内减压蒸馏技术与国际先进水平相比, 还有相当大的差距。

目前影响减压深拔的主要因素有:油气分压和温度,雾沫夹带量,减压深拔工艺流程不完善,减压炉出口温度和汽化段的真空度等。

2.1 油气分压和温度对减压深拔的影响影响减压装置拔出率的主要因素是减压塔进料段的油气分压和温度。

进料温度越高或烃分压越低, 则进料段的汽化率越大, 总拔出率越高。

但是减压炉出口温度过高,会造成油品分解,在塔内产生结焦的问题。

2.2 雾沫夹带量对减压深拔的影响进料段的雾沫夹带量会影响减压塔蜡油的产品质量。

另外, 被夹带上去的油滴还会使闪蒸段以上部分的塔内件严重结焦。

2.3 工艺流程不完善对减压深拔的影响较早的蒸馏装置设计拔出温度按照530℃以下考虑,设计时没有考虑减压深拔的操作方案,减压塔没有减底急冷油流程,减底温度没有很好的控制手段,塔底温度上升后,容易造成减压塔底结焦,塔底泵抽空等现象,对塔顶真空度的控制和装置的长周期运行有着不利影响。

2.4 减压炉出口温度较低对减压深拔的影响由于没有针对具体的原油品种和加热炉结构进行严格的计算,如果只是依靠经验进一步提高加热炉出口温度,势必担心减压炉炉管结焦。

装置为了减少炉管结焦的风险,减少渣油发生热裂化反应,减压炉分支温度多在400℃以下,减压塔汽化段温度多在385℃以下,常压渣油在此温度下的汽化程度不足。

提高减压炉出口温度主要受炉管的材质、炉管吊架材质、注汽流程、减压炉负荷等因素的制约。

2.5 汽化段的真空度较低对减压深拔的影响装置减压进料段的真空度较低,直接影响了常压渣油的汽化率和减压系统的拔出深度。

汽化段的真空度主要受以下两方面的限制:1). 塔顶真空度。

塔顶真空度越高,在一定的填料(或塔盘)压降下,进料段真空度越高。

2.) 塔内件压降。

提高进料段真空度的关键是减少塔顶至进料段之间的压降。

塔内件压降大的原因主要为、填料段数多、填料高度大及减压塔塔径小、汽相负荷大等。

三、提高减压装置拔出率的途径常减压蒸馏装置减压深拔是一项综合工程,首先要掌握减压塔的设计参数及塔内构件,其次要根据原油性质变化及时调整操作参数,在确保安全和不影响装置长周期运行的情况下,提高减压拔出率。

本文主要是从以下七个方面进行分析。

3.1 提高减压炉出口温度减压炉出口温度是影响装置减压深拔的最关键要素。

适当提高减压炉出口温度,以此来提高减压塔的进料温度。

采用PetroSIM 软件[5]在对三套常减压减压炉的设计参数和进料性质进行模拟计算后,绘制加热炉的生焦曲线,根据KBC 的生焦曲线的结果来指导逐步提高加热炉的出口温度。

三套常减压根据结果将减压炉出口温度由原来的383℃提高到390℃。

3.2 减压炉管注汽为了提高炉管内油品的流速,在深减炉炉进料处注入一定量的蒸汽,降低了炉管内到出口的压降和温降,提高了汽化段的温度,并且减少油品在炉管内能量损失。

随着流速的增加,避免了局部过热现象和炉管内结焦,使汽化段温度有了上调空间,从而达到提高减压拔出率的目的。

合理的注汽位置应设在对流转辐射的炉管内,此点注汽能很好的起到降低炉管内的油膜温度和缩短油品停留时间的作用,降低油品在炉管内的结焦风险。

但过大的注汽量会造成高能耗和酸性水量。

正常进料量的0.5~1%的注汽量是最有利的。

三套常减压在深拔过程中,当炉出口温度提高至390℃时,F-102炉管注汽值为1.0t/hr 左右。

3.3 减压塔塔底吹入适当蒸汽在减压塔底适当吹入蒸汽,采用干湿结合方式,降低汽化段轻组分的油品分压;根据道尔顿定律,在保证减顶真空度的前提下,采用减压塔塔底少量吹入过热蒸汽的方法,为塔底提供气相回流,使进入渣油中的轻组分蜡油汽化挥发,提高上升油气速度,降低汽化段油品的油气分压,使蜡油蒸发汽化提高收率。

但吹入蒸汽量过大会造成负荷增加,使真空度下降,装置能耗上升,在操作中应根据情况及时进调试,合理的分配炉管注汽和塔底吹汽。

3.4 减压塔塔底泵封油的更改减压塔塔底泵采用的蜡油作为封油,当量较大时会提高减压渣油中500℃馏出量,一旦封油性质较轻时,还容易造成减压塔塔底泵抽空,但如果减少封油的注入量,会影响到机泵的正常运行,造成密封泄露,甚至会发生火灾事故。

因此在改造时,增加了渣油回注系统,利用冷后渣油作为渣油泵的封油,以此来减少封油系统对渣油在500℃时馏出量的影响。

3.5 增加急冷油系统为了避免减压塔底结焦和减少裂解气体的生成,三套常减压通过改造,增设急冷油系统,使塔底温度降低到365℃左右,但过多的急冷油量会影响到塔底的换热效率。

3.6 提高浅减压拔出率提高浅减压部分的拔出率对减压深拔影响很大,在实际生产过程中真正做到350℃前“吃干榨尽”,严格控制浅减二线365℃馏出率大于90%,能有效减小深减压炉和深减压塔的负荷,降低深减顶温度,同时也能减少深减压塔的负荷,对提高真空度,降低能耗都有好处。

3.7 优化洗涤段要确保洗涤段底部填料保持润湿,合理的喷淋密度能够保证总拔出率和减压馏分油的质量,洗涤段操作效果好,可以降低过汽化率,在同样的烃分压和蜡油质量的前提条件下可以提高拔出率。

三套常减压将洗涤油控制在20t/h ,过大的洗涤油会导致渣油500℃馏出量偏高。

采用升高减压炉出口温度,向减压炉管注汽,减压塔塔底适当吹入蒸汽,更改减压塔塔底泵封油,增加急冷油系统,提高浅减压拔出率等措施进行减压深拔。

经过减压深拔后,减压渣油收率由32.4%降至31.7%,提高了0.7%。

四、结论1.本文分析了影响减压深拔的因素为:油气分压和温度,雾沫夹带量,减压深拔工艺流程不完善,减压炉出口温度和汽化段的真空度等。

其中影响减压装置拔出率的主要因素是减压塔进料段的油气分压和温度。

2.减压拔出深度的提高需要高的炉出口温度、高的进料段真空度,还需要增加注汽量等,蒸馏装置的能耗相应会有所上升,但从全炼厂角度,减压深拔操作能实现节能和增效的双重收益。

3.通过提高减压炉出口温度及增加炉管注汽,减压渣油收率有深拔前的32.4%降低到31.7%,减压深拔提高了0.7%。

证明三套常减压减压深拔是可行的。

五、减压深拔发展前景减压蒸馏装置虽然工艺较为成熟, 但作为炼油行业的关键工序, 其重要性不言而喻。

目前在工艺加工流程、设备结构及优化操作等方面有了较大的技术进步。

对目前减压深拔, 以下几个方法有待进一步深入研究。

1. 强化原油蒸馏法[1]此方法是通过往原油或常压重油中加活性添加剂, 改变系统状态, 调节石油分散体系中分子间的相互作用, 使馏分油的相对挥发度增加, 提高拔出率。

国内一些科研单位也正在对这项新技术进行研究开发, 如华东理工大学对添加剂强化蒸馏进行研究,并将其应用于胜利油田的减压蒸馏。

结果表明, 减压馏分油收率提高了2.2 % , 具有技术经济可行性。

2.采用蒸汽+机械抽真空系统此方法不仅能节约蒸汽,降低加工成本,也能减少环保压力,避免含硫污水的产生,同时不受蒸汽压力的影响,而影响真空度。

3.采用先进的流程模拟软件采用先进的流程模拟软件,如P r o Ⅱ、Aspen Plus 等计算机模拟软件对生产进行优化,对出装置的不足,达到深拔的目的。