螺伞滑动珩磨网纹参数

金刚石平台网纹珩磨工艺及加工参数分析(精)

金刚石平台网纹珩磨工艺及加工参数分析贾秀杰梁明柱李剑峰山东大学摘要:介绍了内燃机气缸套的金刚石平台网纹珩磨工艺的特点及其对机油耗的影响。

通过金刚石平台网纹珩磨工艺试验,对所采用的设备、珩磨参数、砂条的选择及珩磨中易出现的问题进行了探讨。

关键词:珩磨, 金刚石, 平台网纹, 气缸套, 内燃机D iamond Flat Table Honing Technology and Its Parameter AnalysisJia Xiujie Liang Mingzhu Li JianfengAbstract:The characteristics of diamond flat table honing technology of the cylinder li ner and the i nfluence of the technology to oil consumption are summarized.Through the honing process experiment of diamond flat table,the new honing process eq uip men t,honing parameters,selection of device and problems occurrin g while honing are discussed.Keywords:honing, diamond, flat table net grain, cylinder li ner internal, gas engine1 引言如何降低尾气排放、减少环境污染成为全世界共同关注的课题。

影响有害物质排放的因素很多。

直接或间接源于发动机中润滑油的污染物排放,也是一个不可忽视的因素。

其中关键在于燃烧室本身。

如果进入燃烧室的润滑油过多,高温高压将使润滑油燃烧,从而引起排放超标[1]。

因此,燃烧室存在的润滑油对发动机的废物排放起着非常重要的作用。

立式珩磨机性能说明

立式珩磨机性能说明一、立式珩磨机的特点1.高效率低劳动强度,、珩磨孔径(¢30MM--¢500MM)、长度1500范围广,占地面积小。

2.立式珩磨可以达到其它加式方法无可代替的圆度公差(0.02MM以下)及光洁度Ra0.2以下).二、控制采用PLC全液压半自动控制.故障自动检测,维修方便快捷。

(根据不同客户定)珩磨加工是加工内孔的一种非常有效的加工方法,特别是立式珩磨不但生产率高,加工精度也很高,立式珩磨自导向性能好,避免了卧式珩磨切削温度高,排屑困难、容易堵塞、磨耗加剧,自重心偏移影响风孔圆度并且能够避免和修正加工孔的几何形状偏差,近年来已经得到很多应该厂家的认可,经过多年的不断改进及创新,基本上实现了半自动化控制,并采用机动装夹,使生产效率得到了提高,减小劳动强度,所以立式珩磨应用越来越广泛。

一、珩磨是用4~6根油石组成的珩磨头在内孔进行作往复运动,光整加工。

珩磨不但生产率高,并且加工精度也很高,一般尺寸精度可达IT5~IT6级,表面粗糙度可达0.8~0.1μm,并且能修正孔的几何形状偏差。

并可以使内孔形成一定角度的交差网纹,大大的提高了内孔及零部件的使用寿命。

为进一步提高珩磨生产率,珩磨工艺朝着强力珩磨、自动控制尺寸的自动珩磨、电解珩磨和超声珩磨等方向发展。

三、珩磨的工作原理珩磨时,油石上的磨粒以一定的压力、较低的速度对工件表面进行磨削、挤压和刮擦。

砂条作旋转运动和上下往复运动,使油石上的磨粒在孔表面所形轨迹成为交叉而不重复的网纹,与内孔磨削相比,珩磨参加切削的磨粒多,分布在每粒磨粒上的切削力非常小。

珩磨的切速低,仅为砂轮磨削速度的几十分之一,在珩磨过程注入一定量的专用冷却液,使工件表面得到充分冷却,不会烧伤内孔表面,加工变形层薄,故能得到较细表面粗糙度。

珩磨头与机床主轴采用浮动连接,以保证余量均匀,由于油石很长,珩磨时工件的凸出部分先与油石接触,接触压力较大,使凸出部分很快被磨去,直至修正到工件表面与油石全部接触。

珩磨机加工参数范文

珩磨机加工参数范文珩磨机是一种常用的工业加工设备,用于对工件进行珩磨处理。

珩磨是一种重要的表面处理工艺,能够在工件表面形成一层致密的、具有高硬度的陶瓷涂层,大大提高工件的耐磨性和抗腐蚀性。

珩磨机的加工参数对加工效果具有重要影响,下面将详细介绍珩磨机的加工参数。

1.珩磨电流:珩磨电流是指在珩磨过程中通过工件的电流。

电流的大小会影响珩磨的效果,一般来说,电流越大,陶瓷涂层的硬度越高,但同时也会增加能耗和设备的磨损。

根据不同的工件材料和要求,选择适当的珩磨电流非常重要。

2.珩磨电压:珩磨电压是指在珩磨过程中施加到工件上的电压。

电压的大小会影响珩磨的速度和效果,一般来说,电压越大,珩磨速度越快,但同时也会增加能耗和设备的磨损。

根据不同的珩磨要求,选择适当的珩磨电压非常重要。

3.珩磨时间:珩磨时间是指将工件放置在珩磨机中进行珩磨的时间长度。

珩磨时间的长短对珩磨的效果有直接影响,一般来说,珩磨时间越长,陶瓷涂层的硬度越高,但同时也会增加能耗和设备的磨损。

根据不同的工件材料和要求,选择适当的珩磨时间非常重要。

4.珩磨介质:珩磨介质是指珩磨机中用于进行珩磨的介质物质。

常用的珩磨介质有水、油和气体等。

不同的珩磨介质对加工效果有直接影响,一般来说,水作为珩磨介质具有良好的冷却和润滑效果,可以减少珩磨过程中的热损伤,提高珩磨效果。

5.珩磨压力:珩磨压力是指珩磨时间内对工件施加的力度。

珩磨压力的大小会影响珩磨的效果,一般来说,珩磨压力越大,陶瓷涂层的硬度越高,但同时也会增加设备的磨损和能耗。

根据不同的工件材料和要求,选择适当的珩磨压力非常重要。

6.珩磨温度:珩磨温度是指珩磨过程中的温度变化。

珩磨温度的升高会导致珩磨效果的下降,因此需要采取一些措施进行冷却,以保持珩磨温度在适当范围内。

常用的冷却方法有水冷和气冷等。

7.珩磨速度:珩磨速度是指在珩磨过程中工件相对于磨料的移动速度。

珩磨速度的大小会影响珩磨效果,一般来说,珩磨速度越快,陶瓷涂层的硬度越高,但同时也会增加设备的磨损和能耗。

珩磨孔

二、珩磨孔1.珩磨原理及珩磨头珩磨是利用带有磨条(油石)的珩磨头对孔进行精整、光整加工的方法。

珩磨时,工件固定不动,珩磨头由机床主轴带动旋转并作往复直线运动。

在相对运动过程中,磨条以一定压力作用于工件表面,从工件表面上切除一层极薄的材料,其切削轨迹是交叉的网纹。

为使砂条磨粒的运动轨迹不重复,珩磨头回转运动的每分钟转数与珩磨头每分钟往复行程数应互成质数。

2.珩磨的工艺特点及应用范围1)珩磨能获得较高的尺寸精度和形状精度,加工精度为IT7~IT6级,孔的圆度和圆柱度误差可控制在3~5μm的范围之内,但珩磨不能提高被加工孔的位置精度。

2)珩磨能获得较高的表面质量,表面粗糙度Ra为0.2~0.025μm,表层金属的变质缺陷层深度极微(2.5~25μm)。

3)与磨削速度相比,珩磨头的圆周速度虽不高,但由于砂条与工件的接触面积大,往复速度相对较高,所以珩磨仍有较高的生产率。

珩磨在大批大量生产中广泛用于发动机缸孔及各种液压装置中精密孔的加工,孔径范围一般为φ15~500㎜或更大,并可加工长径比大于10的深孔。

但珩磨不适用于加工塑性较大的有色金属工件上的孔,也不能加工带键槽的孔、花键孔等断续表面。

珩磨工艺(图)作者:邦得资讯 | 来源:互联网 | 日期:2007-04-09 21:09 | 点击84 次用镶嵌在珩磨头上的油石(也称珩磨条)对精加工表面进行的精整加工(见切削加工)。

珩磨主要用于加工孔径为5~500毫米或更大的各种圆柱孔﹐如缸筒﹑阀孔﹑连杆孔和箱体孔等﹐孔深与孔径之比可达10﹐甚至更大。

在一定条件下﹐珩磨也能加工外圆﹑平面﹑球面和齿面等。

圆柱珩磨的表面粗糙度一般可达R0.32~0.08微米﹐精珩时可达R0.04微米以下﹐并能少量提高几何精度﹐加工精度可达IT7~4。

平面珩磨的表面质量略差。

珩磨一般采用珩磨机﹐机床主轴与珩磨头一般是浮动联接﹔但为了提高纠正工件几何形状的能力﹐也可以用刚性联接。

珩孔时﹐珩磨头外周一般镶有2~10根油石﹐由机床主轴带动在孔内旋转﹐并同时作直线往复运动﹐这是主运动﹔同时通过珩磨头中的弹簧或液压力控制油石均匀外涨﹐对被加工的孔壁作径向进给。

珩磨加工参数设定参考资料

珩磨加工参数设定参考资料一、珩磨机相关技术规格:1.2MK228A/12.2MK225/13.加工参数1) P1:对刀点。

单位:mm2)P2:工进量。

单位:㎜。

顶杆的移动量。

最小设定值0.001㎜。

3)P3:工进速度。

单位:㎜/min(毫米/每分钟)。

此值可在0~2㎜/ min之间连续设定。

4)P4:刀具磨损补偿量。

单位:㎜。

根据刀具的磨损值设定此参数,并于P6和P7配合使用。

5)P6:补偿次数。

单位:次。

根据加工多少件补偿一次设定此值。

设定为0,表示不补偿;设定为1.则每加工一件补偿一次;设定为2,表示第一件不补偿,第二件补偿;以此类推。

6)P7:有无补偿。

若设定为0,表示没有补偿;若设定其他值,则表示有补偿。

7)精珩时间:单位:S(秒)。

精珩时间最长可设定为99秒。

二、珩磨前的准备工作:1.工装调整:1)选择适用的珩磨杆、瓦,将其装在主轴上面。

2)将定位盘装在工装上面。

3)根据产品的顶深调整珩磨深度。

2.产品分类要求:(采用分组珩磨的方法)1)磨后成品尺寸要求¢D 0/+0.03的内孔分组要求:珩磨前把镀后内孔尺寸进行分组,0.01㎜为一组,即¢D-0.01~0、0~+0.01、+0.01~+0.02三组,尺寸在-0.01~-0.02㎜的检出,单独设定珩磨参数加工。

尺寸大于+0.02㎜的退电镀返镀。

2)磨后成品尺寸要求¢D 0/+0.025的内孔分组要求:珩磨前把镀后内孔进行分组,即¢D-0.01~0、0~+0.015两组,尺寸在-0.01~-0.02㎜的检出,单独设定珩磨参数加工。

尺寸大于+0.015㎜的退电镀返镀。

3)将内孔返镀产品与内孔第一次电镀产品区分,上述分组要求是针对内孔第一次电镀的产品。

为避免内孔珩磨不光,返镀(内孔粗糙)的产品直径尺寸应控制在¢D -0.03/0,这类产品检出后单独设定珩磨参数加工。

三、加工参数的设定:(以缸径¢40为例)1.对刀点的设定:(分组对刀)1)珩磨杆、瓦装好后,将工作台落下,将缸体内孔套在珩磨瓦上,点动膨胀键。

汽缸孔的平台网纹珩磨技术

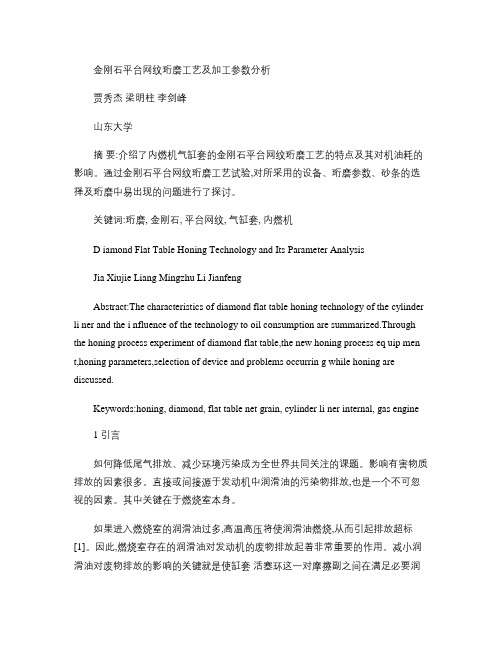

发动机气缸精加工方法,它能在气缸壁形成 良好的表明网纹,使气缸壁在拥有较高的承 载率的同时还具有较好的储油能力,大大提 高发动机的性能。平台珩磨的表面微观轮廓 如下图所示:

图 一

2、珩磨的原理

珩磨是利用安装在珩磨头圆周上的多 条油石,由张开机构将油石沿径向张开,使 其压向工件孔壁,以便产生一定的面接触。 同时使珩磨头旋转和往复运动,零件不动; 或者珩磨头只作旋转运动,工件往复运动从 而实现珩磨。 珩磨时,油石上的磨粒以一定的压力、 较低的速度对工件表面进行磨削、挤压和刮 擦。油石作旋转运动和上下往复运动,使油 石上的磨粒在孔表面所形轨迹成为交叉而 又不重复的网纹。与内孔磨削相比,珩磨参 加切削的磨粒多,加在每粒磨粒上的切削力 非常小,珩磨切速低,仅为砂轮磨削速度的 几十份之一,在珩磨过程中又旋转加大量的 冷却夜,使工件表面得到充分的冷却,不易

图 四

粗糙度核心轮廓深度 Rk: 在分离出轮廓 峰和轮廓谷之后剩余的核心粗糙度轮廓的 深度为 Rk。Rk 表征了粗糙度轮廓核心部分 的特点——是轮廓支承长度率曲线上 Tp 增

Page - 3 - of 8

浅析缸孔平台珩磨技术

长最快(截距下降最慢)的区域,是气缸长 期工作表面,它直接影响着气缸套的运转性 能和使用寿命。 简约峰高 Rpk:粗糙度核心轮廓上方的 轮廓峰的平均高度,气缸套工作表面轮廓顶 部的这一部分,当发动机开始运行时,将很 快被磨损掉,其减低的高度将影响气缸套进 入正常工作状态的磨合时间及实际材料磨 损量。 简约谷深 Rvk:从粗糙度核心轮廓延伸 到材料内的轮廓谷的平均深度。这些深入表 面的深沟在活塞环相对缸套运动时,有利于 形成附着性很好的油膜,在减少摩擦功损失 的同时,能大幅度降低油耗。 轮廓支承长度率 Mr1:由一条将轮廓峰 分离出粗糙度核心轮廓的截线而确定的。该 截止线是粗糙度中心轮廓到没有实体材料 的那一边的分界线。Mr1 是气缸进入长期工 作状态时 的轮廓支承长度率。其数值的大 小直接反映了气缸的加工水平和使用性能。 轮廓支承长度率 Mr2:由一条将轮廓谷 分离出粗糙度核心轮廓的截线而确定的。该 截线是粗糙度中心轮廓到有实体材料那一 边的分界线。它是气缸脱离长期工作表面时 的轮廓支承长度率。其数值的大小不但决定 了正常的磨损量,即缸套的使用寿命,还决 定了工作表面的储油、润滑能力。 网纹角θ:网纹角是珩磨头的往复运动 所形成的珩磨纹的夹角。是在缸套内径的切 面上评定的,其大小是由珩磨头回转线速度 与上下往复运动速度决定的。网纹角θ的大 小和均匀程度决定了缸孔表面油膜的稳定 性和油耗的大小,从而影响发动机工作性能 及气缸套使用寿命。 表征平台珩磨网纹特征的参数多种多 样,在实际生产应用中不可能每一个参数都 进行测量描述。而是选几个能够全面、真实 反映珩磨表面纹理的,对该产品的性能起关

上汽第3 代蓝芯2.0T 发动机先进技术解析

上汽第3代蓝芯2.0T发动机先进技术解析朱国华王旻邢东仕树向君(上汽汽车集团股份有限公司技术中心,上海201805)摘要:为满足国家燃油耗和环保法规要求,上汽集团开发了第3代蓝芯2.0T发动机,命名为 G L31系列 发动机㊂该系列发动机采用了大量先进技术,相对于上一代发动机,在保持功率和扭矩输出不变的情况下,燃油耗可节约10%左右,低速响应速度可提高约3倍㊂介绍了G L31系列发动机的核心关键部件,包括高压铸铝缸体㊁高滚流气道和集成排气歧管的气缸盖㊁喷射压力高达35M P a 的燃油喷射系统㊁中置可变气门正时凸轮轴㊁可变升程气门㊁小惯量电动涡轮增压器㊁可开关式机械水泵㊁可变排量机油泵㊁树脂齿轮平衡轴㊁全平衡块曲轴㊁铸铁环活塞和胀断连杆等㊂G L31系列发动机不仅采用了上述零部件的最新研发技术,而且在噪声㊁振动,以及降低摩擦功等方面,也做了大量的优化工作㊂该系列发动机为后续新型发动机的开发提供了重要指导㊂关键词:燃油耗;低摩擦;可变升程;小惯量电动涡轮增压器;高压燃油喷射0前言为了满足国内汽车市场对高性能发动机的需求,上海汽车集团股份有限公司乘用车分公司(以下简称公司 )从2005年开始重点培育发动机自主研发能力㊂公司从引进㊁吸收到自主开发,完全掌握了发动机开发技术,并建立了完善的发动机开发体系㊂在2014年推出第2代蓝芯2.0T发动机后,公司本着 上市一代,研发一代 的技术理念,已开始研发第3代2.0T发动机技术㊂历经5年,完成了全新的2.0T发动机研发项目㊂第3代蓝芯2.0T发动机的研发主要考虑以下因素:(1)满足全球更加严苛的环保和燃油耗法规要求;(2)满足公司车型平台要求,开发纵置车型和横置车型;(3)进一步降低发动机外形尺寸和总质量;(4)提高低速响应性,满足客户实际的动力需求;(5)满足整车噪声-振动-平顺性(N V H)的品质要求㊂基于上述研发要求,第3代2.0T发动机各系统采用了全新设计,运用了较多的发动机先进技术㊂1发动机主要技术的研发第3代2.0T发动机如图1所示,采用直列4缸㊁缸内直喷㊁涡轮增压设计,其主要技术规格如表1所示㊂图1第3代2.0T G L31系列发动机表1第3代2.0T发动机的主要技术规格项目参数发动机名称第3代蓝芯2.0T发动机型号G L31排量/L1.99缸径/m m82.5活塞行程/m m92.9缸心距/m m91.5主轴颈直径/m m48.0连杆轴颈直径/m m47.8最高功率/k W172最高功率转速/(r㊃m i n-1)5000~5500最大扭矩/(N㊃m)360最大扭矩转速/(r㊃m i n-1)1500~4000压缩比11.5最高有效热效率/%39.52752020年第4期All Rights Reserved.2 发动机先进技术配置如图2和图3所示,为了满足各方面需求,第3代蓝芯2.0T 发动机技术在主要系统中采用了许多先进设计技术㊂图2 发动机燃烧系统所采用的主要技术图3 发动机运动系统所采用的主要技术2.1 发动机本体为了降低发动机的总质量和制造成本,发动机气缸体采用铝合金高压铸造工艺,相对于铸铁缸体,新发动机缸体总质量降低约30%㊂水套为开式布局,底部采用波浪形设计,可以提高缸体温度的均匀性㊁降低缸盖螺栓对缸孔的影响㊂同时,发动机缸间增加机加工水孔,以降低缸套温度,避免缸套壁面结焦的产生和热疲劳失效㊂图4为第3代蓝芯2.0T 发动机的缸体结构图㊂该系列发动机的缸套采用 蘑菇头 状设计,可以显著提高缸套和铸铝本体的结合强度和导热率,从而提高缸体总成的耐久性㊂缸体内壁采用螺伞珩磨形式,通过加大网纹夹角,可有效减少缸壁上细小颗粒状杂质和机油附着,从而减少缸套磨损和机油消耗[1],同时也能减少活塞的摩擦力㊂图4 缸体结构随着国家第6阶段排放法规和实际行驶污染物排放(R D E )循环的实施,发动机大负荷加浓区域受到的限制越来越高㊂为了提高发动机暖机速度和加快三元催化器的到达起燃温度,气缸盖采用了集成排气歧管形式,如图5所示㊂在缸内燃烧温度不变情况下,通过I E M 缸盖对排气进行冷却,可以在不进行混合气加浓的情况下将排气温度降低到可接受水平,从而改善整车在高负荷工况下的颗粒物(P M )排放[2];同时I E M气缸盖缩短了排气道长度,有利于增压器的快速响应㊂图5 I E M 气缸盖2.2 进排气系统图6 为了提高进气道滚流比采用的设计对于直喷汽油机而言,为了实现更好的混合气均匀性,提高滚流比是有效的解决手段㊂如图6所示,为85 2020年第4期All Rights Reserved.了提高滚流比,研发人员对G L31系列发动机进气道进行了专门设计,采用进气道下侧 鱼肚形 下沉,进气道铸造面与座圈底孔采用锐边过渡,以减小座圈上侧截面和增加挡气屏特征[3]㊂这些措施将G L31系列发动机的滚流比相对于上一代发动机提高了1倍㊂如图7所示,G L31系列发动机的排气道设计采用了成熟4-1形结构,通过对排气道优化㊁结合小惯量涡轮和电子执行器控制的废气旁通阀,发动机的低速扭矩和增压器响应速度都得到了大幅改善㊂该系列发动机在转速1500r/m i n时达到了最大扭矩点.相对于上一代发动机增压器的响应性提高了3倍㊂图7增压器外形响应性提升对比2.3配气系统为了满足发动机的性能和经济性要求,针对G L31系列发动机的配气系统,研发人员采用了中置V V T技术,以及两级可变V V L技术㊂中置V V T技术可以实现更快的响应速度,从而最大限度降低泵气损失,并实现米勒循环㊂通过采用两级可变V V L技术,可以使1款发动机调校出2种动力版本,兼顾发动机的动力性和经济性,节油率可达到4%㊂2.3.1中置V V T技术传统侧置V V T技术由于机油控制阀和调相器之间的油路较长,会导致相位调节速度受到限制㊂高压缩比米勒循环发动机则需要通过更快的相位调节速度在瞬态工况下避免发动机爆燃[4]㊂G L31发动机采用了中置V V T技术,可以提高1倍的响应速度㊂如图8所示,中置V V T技术的特点主要有两点:(1)控制油路大幅缩短,有利于减少机油损失,降低机油需求,并提高响应速度;(2)开压电路(O C V)阀体自带单向阀,有利于调相器油腔的保压,提高调解速度㊂中置V V T技术将凸轮轴相位调节速度提高50%,最快每秒达到270ʎ㊂2.3.2两级可变升程技术如图9所示,可变升程技术分为连续可变升程技术和阶段式可变升程技术㊂虽然连续可变升程技术可图8侧置V V T技术向中置V V T技术的演变以实现升程连续可变,理论上可实时满足发动机最佳需求㊂但是由于连续可变升程技术结构复杂,对加工精度和控制技术有很高要求[5],且调节时对外界环境要求比较高,所以至今应用连续可变升程技术的发动机较少㊂G L3发动机采用了具有较高可靠性的滑移式两级可变升程技术,通过在凸轮轴上设计2种升程的凸轮套筒,电磁阀根据发动机控制单元(E C U)指令驱动销子伸出,从而实现2种升程凸轮的切换㊂图9两级可变升程结构两级可变升程技术可以让G L31发动机在部分负荷工况下运行在深度米勒循环工况,即保持较大的节气门开度,降低泵气损失㊂在大负荷工况下使用高升程从而提高进气量,满足大功率和高扭矩需求㊂高低升程切换时间只需0.07s,因此在实际驾驶中通常不会出现针对动力迟滞的抱怨㊂2.4曲轴连杆系统在曲轴系统中,主轴颈对摩擦功影响较大㊂如图10所示,为了降低摩擦功,曲轴材料采用锻钢材料,并结合计算机辅助设计技术,对曲柄臂进行了细致优化,从而使主轴颈直径降低到48m m,达到行业领先水平㊂为了兼顾曲轴自量和运转平衡率,曲轴采用了8个平衡块,且为了减少发动机长度,平衡块采用非对称设计,在第1平衡块处作减薄处理㊂主轴颈和连杆轴颈均采用圆角滚压工艺强化,疲劳强度提高1倍以上㊂在轴承跑合面区域采用中频淬火,以提高耐磨性㊂952020年第4期All Rights Reserved.图10 曲轴轮廊和主轴承直径对标活塞和连杆的结构设计如图11所示㊂由于G L 31发动机的压缩比达到11.5,对活塞强度和高温特性的要求都比较高,因此该活塞采用高强度铝硅合金进行制造㊂为了配合燃烧,活塞整体设计复杂,顶面采用铸造和机加工联合成型,可以最大限度降低活塞成本㊂活塞第1环槽采用铸铁材料,以保证在高负荷下第1气环可以正常自由旋转工作㊂活塞销采用喇叭口的等强度设计理念,可以降低往复惯性力㊂连杆选用整体锻造形式,大头采用激光割槽胀断技术㊂通过计算机辅助,对连杆杆身和大头进行了轻量化优化设计,活塞和连杆的整体质量比上一代减轻了30%左右㊂连杆小头采用 笑脸形 油槽,可以保证连杆与活塞销的充分润滑,降低摩擦功,并防止活塞销卡滞㊂图11 活塞连杆设计细节2.5 平衡轴系统G L 31系列发动机的一阶往复惯性力自身可实现平衡,但二阶往复惯性力无法实现自身平衡㊂在设计过程中,应尽量减少G L 31系列发动机的往复惯性力,如喇叭口活塞销设计,活塞裙部非对称设计,连杆小头楔形设计等措施㊂通过采用上述措施,G L 31系列发动机的二阶往复惯性力得到了降低,如图12所示㊂为了降低二阶往复惯性力带来的低阶次振动激励图12 发动机往复惯性力的对比及对整车N V H 表现的影响,G L 31系列发动机采用了兰彻斯特式平衡轴模块,如图13所示㊂平衡轴模块位于油底壳内,固定在缸体上,通过布置在曲轴第6曲柄臂上的齿圈驱动㊂为了降低啮合噪声,平衡轴加速齿轮和同步齿轮采用树脂材料,从而实现整机的噪声基本不受影响㊂图13 平衡轴系统2.6 燃油喷射系统相比上一代2.0T 发动机,G L 31系列发动机采用了喷油压力高达35M P a 的高压燃油直喷技术,如图14所示㊂结合精确的短时脉冲控制,可以实现高精度喷射和多次喷射技术,大幅度降低有害燃烧产物[6]㊂喷油器油孔通过激光技术实现精确打孔,在35M P a 的压力下使油滴达到6μm 量级㊂借助计算机辅助工程(C A E )对湿壁进行仿真分析和油束干涉仿真分析,通过评估缸套油膜最大值㊁缸套油泵平均值㊁活塞油膜最大值㊁活塞油膜平均值和点火时刻当量比的分布,最终确定采用6孔油束,结合二次喷射技术解决了燃油稀释的问题㊂06 2020年第4期All Rights Reserved.图14燃油喷射系统2.7冷却润滑系统为了实现快速暖机和水温自由控制,冷却系统采用了电子可开关式水泵和电子节温器㊂通过优化水泵的控制策略,可以实现发动机在低温环境下的快速暖机,同时结合电子节温器控制,可以实现在全工况下按图15所示进行最佳水温控制,以达到最低燃油耗效果㊂图15冷却系统设计和最佳水温迈谱图为满足发动机低速工况的润滑要求,传统定排量机油泵的排量一般较大,导致在发动机高速运行阶段机油大量泄掉,造成摩擦功损失㊂G L31系列发动机采用二级可变排量机油泵,以实现多阶段排量控制,机油泵供油量贴近发动机需求量,从而降低了摩擦功损失[7]㊂如图16所示,根据台架试验实测数据,二级可变排量泵相对于定排量泵可节油1.3%左右㊂2.8油气分离系统如图17所示,油气分离系统采用强制通风系统,分为3个通道:(1)全负荷通道;(2)部分负荷通道;(3)新鲜空气通道㊂全负荷通道和新鲜空气通道使用同一通道,通过不同压力变化,实现2个单向阀的开通,从而实现分时复用㊂部分负荷通道通过缸盖铸造成型,彻底避免低温结冰风险㊂为了避免结冰,全负荷通道采用了水加热技术,从而避免了冬季低温高速行车的结冰堵塞风险㊂图16二级变排量泵供油与发动机机油的需求关系图17油气分离系统为了提高油气分离系统的分离效率,G L31系列发动机采用了两级分离系统㊂如图18所示,在缸体上首先进行预分离,预分离腔容积约为0.5L,采用扩容及迷宫原理将油气分离出来㊂预分离腔可以避免飞溅机油进入油气分离器总成,并将部分大颗粒油滴分离出来,提高两级分离部分的分离效率[8]㊂通过两级分离,可以满足机油消耗率小于1.0g/h的要求㊂图18预分离腔的分离效果分析3低摩擦设计发动机在正常工作时,各旋转运动零件或往复运动零件运行时产生摩擦是不可避免的,但是摩擦功大小对发动机的性能和油耗有非常重要的影响㊂G L31系列发动机在设计之初就已充分考虑到低摩擦设计方162020年第4期All Rights Reserved.案,典型设计如下:(1)缸体主轴承孔采用偏置设计,偏置量8m m ,在低速和高速范围均有效平衡活塞主推力侧和副推力侧受力,降低与缸套的摩擦损失㊂(2)减小曲轴系统轴承副的尺寸,并通过带涂层轴瓦以降低摩擦功㊂曲轴主轴直径经优化后,达到行业最小直径48m m 的水平㊂(3)降低整机的机油消耗量,从而降低机油泵排量,减少耗功㊂如通过轴瓦分组装配来降低轴承间隙,减少曲轴轴承的机油消耗量;缸体缸盖供油油路尺寸进行细致设计,降低轴承㊁液压挺柱等部件的机油消耗量;改善调相器系统的机油泄漏率,降低机油消耗量等㊂(4)活塞环使用低弹力设计,活塞环,活塞销和活塞裙部采用减摩涂层㊂(5)正时链系统采用轻量化套筒链,上导轨采用非接触设计,整体布置优化,减少链系统与导轨的摩擦损失㊂(6)气门驱动采用滚子摇臂,并采用拉-拉布置,利用其自定心特性,降低摩擦力;进气侧采用窄摇臂设计,配合钢制凸轮淬火,进一步减少摩擦功㊂(7)采用新开发的低粘度机油0W -20㊂如图19所示,在采用众多低摩擦设计后,根据摩擦功试验结果,可以看出G L 31系列发动机的摩擦功已经接近行业领先水平㊂图19 基于A V L 公司数据对G L 31系列发动机的摩擦功评估4 N V H 优化设计随着汽车用户对N V H 要求的提高,研发人员需要将发动机的N V H 要求贯穿到整个发动机开发过程中㊂在前期燃烧开发阶段,即对燃烧压力升高率提出要求,以减少燃烧噪声;借用C A E 手段对各个结构件进行多轮优化以提高整体模态,同时避开共振频率以达到较高N V H 要求㊂另外,如图20所示,针对无法避免的N V H 噪声问题,选用了大量的N V H 专用材料,以提高整机的N V H 吸噪效果㊂通过N V H 设计优化和材料选择,G L 31发动机的N V H 水平达到行业领先水平,如图21所示㊂图20 N V H 专用材料图21 G L 31发动机与其他2.0T 发动机的N V H 结果对比5 总结得益于大量先进技术的应用,G L 31系列发动机作为上汽集团第3代蓝芯产品,相对于上一代产品,功率和扭矩得到提升,燃油耗降低了10%,低速扭矩响应得到大幅度提升,可满足目前最为严苛的国家第6阶段燃油耗和环保法规㊂G L 31系列发动机采用的大量先进技术主要有以下特点:(1)高压铸铝缸体达到了轻量化设计,采用 蘑菇头 形缸套和 波浪 形水套可增加缸套结合度并减少缸套变形,通过采用螺伞珩磨以减小摩擦力;(2)缸盖集成排气歧管以提高暖机和增加响应速度;(3)采用高滚流比气道和挡气屏设计使滚流比达到了2.5,保证了混合气均匀性;(4)采用小惯量电子涡轮增压器,发动机在转速1500r /m i n 时刻达到最大扭矩,相对于上一代机型提高了3倍;(5)采用中置V V T 技术,凸轮轴的调节速度提高了50%,达到了每秒270ʎ;(6)自主开发的智能V V L 技术可兼顾高功率和经济性2种动力需求,使发动机形成2个功率版本;(7)全平衡块曲轴和树脂齿轮平衡轴系统为发动机带来了优良的N V H 特性;(8)采用铸铁环式活塞提高活塞疲劳性能,同时采用D L C 涂层降低摩擦功;(9)采用26 2020年第4期All Rights Reserved.喷油压力高达35M P a的燃油喷射系统,可以使油滴雾化达到6μm量级;(10)采用可开关式水泵和电控节温器,可保证发动机实时处于最佳工作水温状态;(11)采用两级变量机油泵可以根据发动机需求提供合理机油量;(12)采用两级分离油气分离系统,可以满足机油消耗率小于1g/h;(13)针对N V H要求,采用大量专用设计和材料,提高了N V H效果㊂综上所述,G L31系列发动机具有性能优异㊁响应快速㊁尺寸短小和总质量轻的特点,将会成为上汽集团未来车型的重要动力来源,后续将会陆续搭载于大型运动型多用途汽车(S U V)㊁多用途汽车(M P V)和B级轿车等多款车型上㊂参考文献[1]董正荣,李季,汪龙顺,等.缸体加工中螺伞滑动珩磨工艺应用研究[J].汽车工艺与材料,2020(5):18-24.[2]李加旺,田身军,李德银,等.集成排气歧管缸盖的设计与优化[J].内燃机与动力装置,2019(1):51-57.[3]徐露,胡鹏,罗福强,等.M a s k i n g对四气门汽油机滚流影响的三维模拟分析[J].车用发动机,2019(4):57-62.[4]李林斌,关力,尹建东,等.V V T对发动机性能影响的研究[J].小型内燃机与车辆技术,2017(4):14-19.[5]邓伟,杨柏林,张晓宇,等.汽油机可变气门机构的技术动向[C]. 2009中国汽车工程学会年会论文集,2009:154-159.[6]G U Y H O F F MA N N,B I Z HA N B E F R U I,A X E L B E R N D O R F E R,e ta l.F u e l s y s t e m p r e s s u r e i n c r e a s e f o r e n h a n c e d p r e s s u r e i n c r e a s e f o r e n h a n c e d p e r f o r m a n c e o fG D Im u l t i-h o l e i n j e c t i o ns y s t e m s[C].S A E P a p e r2014-01-1209.[7]沈勇,杨辉,任健康,等.两级可变排量机油泵在发动机上的应用研究[J].汽车与新动力,2019(3):70-73.[8]程霖,谭建松,杨帆,等.曲轴箱通风系统油气分离器性能试验研究[J].车用发动机,2020(1):38-43.主管单位 上海汽车集团股份有限公司主办单位 上汽大通汽车有限公司 上海内燃机研究所有限责任公司All Rights Reserved.。

史上最全珩磨工艺及珩磨工具,收藏这个,基本珩磨知识都会了!

珩磨简介珩磨或称搪磨,其加工方法是:机床主轴带动珩磨工具(珩磨头)一面旋转,一面作直线上下往复运动,珩磨头上的油石(磨条)在一定的向外胀出压力作用下,在工件表面上去除磨屑,磨出螺旋形交叉网纹磨痕,它主要用于精密孔的加工,如发动机缸孔、压缩机缸孔、连杆、泵体及控制块等。

图1所示是珩磨加工中油石的运动轨迹,其中,l w为工件长度,π dw为工件孔的周长,θ为磨痕交叉角。

Ⅰ、Ⅱ、Ⅲ是油石在一个往复行程中折返时顺次的位置。

为了不让磨痕重复,回程位置Ⅲ应偏离起始位置Ⅰ有S的距离。

早期使用靠弹簧力推圆锥斜面胀出油石的珩磨头,如图2所示。

目前新型珩磨头主要均靠液压胀出,图2中的1为油石(磨条),油石是由磨料加结合剂构成的条形磨具,根据被加工材料的不同,可选择相应油石中的磨料,形状、种类、粒度、结合剂、硬度、组织和性能。

珩磨头通常由多块油石均布构成,可同时对孔的多处进行加工。

图1 加工中油石的运动轨迹图2 早期的珩磨头结构珩磨原理及特点1.珩磨能够精加工的原理把珩磨油石和工件看成两个互研的表面,为达到高的加工质量,应使它们在相对的往复运动中,油石上每一颗磨粒在孔壁上的运动轨迹都不重复。

加工时,油石和工件在面接触状态下,以较低的切削速度和压力,可靠地磨除工件较小的加工余量(一般为0.01~0.08mm,需根据不同加工材料、加工批量及加工要求而定)。

珩磨能显著地提高工件的尺寸精度(小孔达1~2μm,中等孔达10μm,二者甚至更小)和形状精度(小孔圆度达0.5μm,圆柱度达1μm,中等孔圆度达3μm以上甚至更小;孔长300~500mm时,圆柱度达5μm以下,加工误差分散范围小,仅为1~3μm,加工表面质量高,其表面粗糙度值R a仅约为0.4~0.04μm,甚至更小),一般因油石对工件平均压力P小(约0.4~0.8MPa),故发热量小,加工表面变质层也少,因为珩磨头与工件是面接触,同时参加切削的磨粒多,故也是一种高效的加工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

But honing has moved forward in the meantime and along with it the surface structures together with the corresponding roughness parameter have been further refined for an even lower oil consumption and thus emission of combustion engines. The latest honing specification proven by Nagel and recommended for low oil consumptions is as follows:

(这几年来,为了追求更低的油耗和满足更高的排放标准,我们NAGEL也和一些厂家合作,致力于开发更好的珩磨网纹参数。

以下是我们NAGEL经过大量试验证明的能进一步降低机油消耗的最新网纹参数:)

Rpk ≤ 0,2 µm

Rk = 0,2 – 0,6 µm

Rvk = 1,0 – 2,0 µm

Mr1 ≤ 10%

Mr2 = 60 – 80%

This specification has been proven in vast and extensive trials by Nagel with and without partners in the car industry. It provides at present the highest level of quality for piston bores of combustion engines for low emissions and high life times. Thus this specification was adopted by lots of engine manufacturers as well as engineering companies like FEV and AVL.

(上述网纹参数已经通过NAGEL及一些合作的汽车生产商的大量和广泛的试验得到了证实。

目前这种网纹参数的内燃机缸孔,可以说在机油消耗量和缸孔寿命上的表现是最优秀的。

所以它已经被许多发动机生产商以及研发机构如FEV和AVL所采纳。

)

With this specification the Rpk value is further reduced leading to less friction during the running in period of engines. This also minimises mutual wear of piston rings and piston bores. Furthermore the Rk-value was cut down leading to a higher wear resistance of the surface structure as well as a reduction of oil volume (oil film) on the piston bore surface. Both phenomena lead to lower oil consumption.

(这种网纹参数中Rpk值更小,这样发动机磨合期间缸孔和活塞环之间的摩擦力会更小,这要就进一步减少了缸孔和活塞环的磨损。

另外,这个参数中的Rk值也更小,这也同样进一步降低了缸孔和活塞环间摩擦力,同时也减少了运行中缸孔和活塞环之间润滑油膜量。

通过这两点,使得发动机的机油消耗进一步减少。

)

The Rvk-value should be fixed according to the demand of the whole system and the piston ring quality. It should be as small as possible to reduce the oil volume sticking on the piston bore but still big enough to guarantee for a good lubrication of the piston rings. Rvk-values of 1,0 –2,0 µm have been proven well as good compromise.

(而Rvk值由于系统和活塞环质量的原因,和原来滑动珩磨参数相比是一个没有变化的值。

Rvk1.0-2.0的数值被证实是能刚好满足活塞环运动润滑需要的最理想的参数。

超过这个范围油耗将增加,小于这个范围润滑将不够充分。

)

The Mr1 and Mr2-values are not so important and pretty much overestimated by the market. They are calculated values and depend strongly on the R-values.

(Mr1和Mr2两个数值相比上述三项指标已经不是很重要了。

原因是这两个数值是计算的数值且随着上述

Rpk/Rk/Rvk值的确定而确定。

)

Last but not least the honing angle becomes more and more decisive in the slide honing technology. It has been proven in recent trials that honing angles of 130-140° lead to a further reduction of friction and thus also oil consumption of combustion engines. The corresponding honing technology has been developed by Nagel and is called helical slide honing. It is being introduced into mass production of cylinder blocks at the moment.

(最后,珩磨角度现在对于滑动珩磨来说也起到了相当的作用。

在最近的试验中我们证实当珩磨角度增加到130-140度的时候能进一步降低发动机缸孔和活塞环间摩擦阻力,从而进一步降低油耗,我们把这种珩磨技术称之为螺伞滑动珩磨。

目前,我们也正在将这种珩磨技术推广到量产的发动上。

)。