低氧铜杆和无氧铜杆性能的区别

低氧铜杆kgce

低氧铜杆kgce

摘要:

1.低氧铜杆的概述

2.低氧铜杆的特点

3.低氧铜杆的应用领域

4.低氧铜杆的环保意义

正文:

【概述】

低氧铜杆,全称低氧铜导体杆,是一种用低氧铜制成的导电杆,具有优良的导电性能和良好的机械强度。

它是电力、电子、通讯等领域广泛应用的一种材料。

【特点】

低氧铜杆的主要特点有以下几点:

1.优良的导电性:低氧铜杆的电阻率低,导电性能好,可以减少线损,提高电能利用率。

2.良好的机械强度:低氧铜杆的抗拉强度和耐疲劳性能好,可以保证电线电缆在各种工况下的稳定运行。

3.良好的耐腐蚀性:低氧铜杆的耐腐蚀性能好,可以在各种环境条件下长期使用。

4.制造工艺成熟:低氧铜杆的制造工艺成熟,可以大规模生产,满足市场需求。

【应用领域】

低氧铜杆广泛应用于电力、电子、通讯等领域,如:

1.电力行业:低氧铜杆常用于制作输电线、配电线、变压器等设备。

2.电子行业:低氧铜杆常用于制作电子元器件、连接器、线束等产品。

3.通讯行业:低氧铜杆常用于制作通讯电缆、光纤电缆等。

【环保意义】

低氧铜杆的推广应用,对我国的资源节约和环境保护具有重要意义:

1.节约铜资源:低氧铜杆的导电性能好,可以减少铜的使用量,提高铜的利用率。

2.减少环境污染:低氧铜杆的耐腐蚀性好,可以减少电线电缆的更换频率,减少废弃电线电缆对环境的污染。

低氧铜杆和无氧铜杆性能的区别

低氧铜杆和无氧铜杆性能的区别专业帮扶“2021年专项整治”全员能力提升服务导读:由于生产铜杆的两者的工艺不同,所生产的铜杆中的含氧量及外观就不同。

上引生产的铜杆,工艺得当氧含量在10ppm以下,叫无氧铜杆;连铸连铸生产的铜杆是在保护条件下的热轧,氧含量在200-500ppm范围内,但有时也高达700ppm以上,一般情况下,此种方法生产的铜外表光亮,低氧铜杆,有时也叫光杆。

铜杆是电缆行业的主要原料,生产的方式主要有两种——连铸连轧法和上引连铸法。

连铸连轧低氧铜杆的生产方法较多,其特点是金属在竖炉中融化后,铜液通过保温炉、溜槽、中间包,从浇管进入封闭的模腔内,采用较大的冷却强度进行冷却,形成铸坯,然后进行多道次轧制,生产的低氧铜杆为热加工组织,原来的铸造组织已经破碎,含氧量一般为200~400ppm之间。

无氧铜杆国内基本全部采用上引连铸法生产,金属在感应电炉中融化后通过石墨模进行上引连续铸造,之后进行冷轧或冷加工,生产的无氧铜杆为铸造组织,含氧量一般在20ppm以下。

由于制造工艺的不同,所以在组织结构、氧含量分布、杂质的形式及分布等诸多方面有较大差别。

一、拉制性能铜杆的拉制性能跟很多因素有关,如杂质的含量、氧含量及分布、工艺控制等。

下面分别从以上几个方面对铜杆的拉制性能进行分析。

1.熔化方式对S等杂质的影响连铸连轧生产铜杆主要是通过气体的燃烧使铜杆熔化,在燃烧的过程中,通过氧化和挥发作用,可一定程度减少部分杂质进入铜液,因此连铸连轧法对原料要求相对低一些。

上引连铸生产无氧铜杆,由于是用感应电炉熔化,电解铜表面的“铜绿”“铜豆”基本都熔入到铜液中。

其中熔入的S对无氧铜杆塑性影响极大,会增加拉丝断线率。

2.铸造过程中杂质的进入在生产过程中,连铸连轧工艺需通过保温炉、溜槽、中间包转运铜液,相对容易造成耐火材料的剥落,在轧制过程中需要通过轧辊,造成铁质的脱落,会给铜杆造成外部夹杂。

而热轧中皮上和皮下氧化物的轧入,会给低氧杆的拉丝造成不利的影响。

为什么电线电缆导体偏爱低氧铜杆

为什么电线电缆导体偏爱低氧铜杆无氧铜杆与低氧铜杆有什么区别?为什么电线电缆导体行业对低氧铜杆偏爱有加?想必很多人都在平时的生产或者销售的过程中遭遇诸如此类的问题。

希望通过此文能简明扼要的向大家说明这些问题。

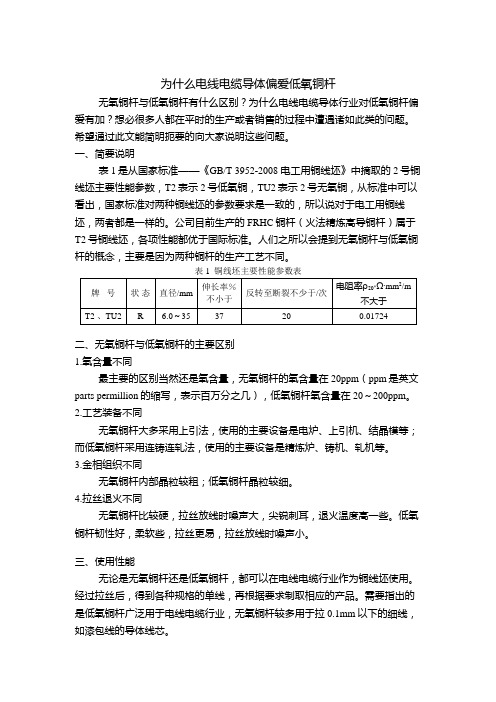

一、简要说明表1是从国家标准——《GB/T 3952-2008 电工用铜线坯》中摘取的2号铜线坯主要性能参数,T2表示2号低氧铜,TU2表示2号无氧铜,从标准中可以看出,国家标准对两种铜线坯的参数要求是一致的,所以说对于电工用铜线坯,两者都是一样的。

公司目前生产的FRHC铜杆(火法精炼高导铜杆)属于T2号铜线坯,各项性能都优于国际标准。

人们之所以会提到无氧铜杆与低氧铜杆的概念,主要是因为两种铜杆的生产工艺不同。

表1 铜线坯主要性能参数表二、无氧铜杆与低氧铜杆的主要区别1.氧含量不同最主要的区别当然还是氧含量,无氧铜杆的氧含量在20ppm(ppm是英文parts permillion的缩写,表示百万分之几),低氧铜杆氧含量在20~200ppm。

2.工艺装备不同无氧铜杆大多采用上引法,使用的主要设备是电炉、上引机、结晶模等;而低氧铜杆采用连铸连轧法,使用的主要设备是精炼炉、铸机、轧机等。

3.金相组织不同无氧铜杆内部晶粒较粗;低氧铜杆晶粒较细。

4.拉丝退火不同无氧铜杆比较硬,拉丝放线时噪声大,尖锐刺耳,退火温度高一些。

低氧铜杆韧性好,柔软些,拉丝更易,拉丝放线时噪声小。

三、使用性能无论是无氧铜杆还是低氧铜杆,都可以在电线电缆行业作为铜线坯使用。

经过拉丝后,得到各种规格的单线,再根据要求制取相应的产品。

需要指出的是低氧铜杆广泛用于电线电缆行业,无氧铜杆较多用于拉0.1mm以下的细线,如漆包线的导体线芯。

无氧铜的性能参数介绍

无氧铜的性能参数介绍不含氧也不含任何脱氧剂残留物的纯铜。

但实际上还是含有非常微量氧和一些杂质。

按标准规定,氧的含量不大于0.003%,杂质总含量不大于0.05%,铜的纯度大于99.95%。

中文名:无氧铜外文名:Oxygen-free copper类别:TU0 TU1 TU2颜色:紫色硬度:280(HB)矿物密度:8.89g/cm³应用:导电导热材料无氧铜概述根据含氧量和杂质含量,无氧铜又分为一号和二号无氧铜。

一号无氧铜纯度达到99.97%,氧含量不大于0.003%,杂质总含量不大于0.03%;二号无氧铜纯度达到99.95%,氧含量不大于0.003%,杂质总含量不大于0.05%。

无氧铜无氢脆现象,导电率高,加工性能和焊接性能、耐蚀性能和低温性能均好。

各国对于含氧量的标准也不完全相同,存在一定的差异。

OFC(无氧铜):纯度为99.995% 的金属铜。

一般用于音响器材、真空电子器件、电缆等电工电子应用之中。

其中无氧铜中又有LC-OFC(线形结晶无氧铜或结晶无氧铜):纯度在99.995%以上和OCC(单晶无氧铜):纯度最高,在99.996%以上,又分为PC-OCC和UP-OCC 等。

采用UP-OCC技术(Ultra Pure Copper by Ohno Continuous Casting Process)制造的单结晶无氧铜,无方向性、高纯度、防腐蚀、极低的电气阻抗使得线材适合高速优质的传输信号。

无氧铜氧铜杆和无氧铜杆氧铜杆和无氧铜杆由于制造方法的不同,致使存在差别,具有各自的特点。

1)关于氧的吸入和脱去以及它的存在状态生产铜杆的阴极铜的含氧量一般在10—50ppm,在常温下氧在铜中的固溶度约2ppm。

低氧铜杆的含氧量一般在200(175)—400(450)ppm,因此氧的进入是在铜的液态下吸入的,而上引法无氧铜杆则相反,氧在液态铜下保持相当时间后,被还原而脱去,通常这种杆的含氧量都在10—50ppm以下,最低可达1-2ppm,从组织上看,低氧铜中的氧,以氧化铜状态,存在于晶粒边界附近,这对低氧铜杆而言可以说是常见的但对无氧铜杆则很少见。

浅谈低氧铜杆和无氧铜杆的性能及应用

生产无氧铜杆的原料— 阴极铜 ( 电解铜板) 的

含氧量一般在( -0x00.由相图可知, 1 5)1'o 0 I 在常温下

氧在铜中的固溶度约为2 1' x %.低氧铜杆的含氧量 0

( 含氧量大幅度变化断线— 无氧铜杆一旦生产, 2 ) 含 氧量便可很容易地稳定在lx0%以下;) o1, ( 与轧制有 3

缆, 0 ()68 2 43 : . 0

参考 文献

拉制直径小于 0 m 的铜线, . m 5 则无氧铜82 ) 收稿 期: 50-3 0

T l aot Pr r ne A la o ad p ctn a bu te f mac n p i i k h eo o L w oye ad n o gn pr ye C p e R d f -xgn N -x o n o o o

式, 通常情况在混合模式下工作. 混合模式则是以时间

为主,压差为辅的控制方式.当运行压差小于设定值

[ 张晓超, 斌, 大型脉冲袋式除尘器的自 4 ] 冯 等. 动控制. 工业安全与 防尘. 9( ). 1 . 1 9 17 9 [ 赵江翔, 5 1 俞非0. 大型脉冲布袋除尘器的 设计环境工程.9.(: 1 1 3) 95 5 1

(bt c) h l -xg cpe r m d b cnnos tg rlg nno gn pr m d b A s at r Te oye opr ae otuu csn ad i ad -x e c e r ae o w n o d y i ai n o n n o y o o l p d y upr lg tuu csn a wdl ue i c l i ut m sc ar d h ppr o t t e ci pe pl cn os tg i y d a e s d e i o d a. i ae e bre h l tc ui o i n n a i r e s n n r o t r o T s e b d y l a s e r a e prrac, y n sd t ad wbi bt e l -xg ad -xgn pr ad idfec, eo ne xg eie s e d aiy w n o e n nn oye cpe r n t r e ne fm o e x t t n r l e e o y n o a a t w o o d h i r e f w i cn set b ue f ot u eoo y et h h b e c d s s pm m nm bnf c a e e y r o i l r c e i . [ e w rs o-xgn pr K y d) w oye cper o L o o d Nnoye cper ciprrac o-xgn pr o o d E tc fm ne Daaiy l r eo e wbi r l t

利用紫杂铜生产低氧铜杆的工艺与设备探究

利用紫杂铜生产低氧铜杆的工艺与设备探究摘要:低氧铜杆可以经过拉丝加工后制备不同规格的铜线芯,进而生产电线和电缆产品。

随着国家的工业和信息不断发展,铜的消耗也在不断增加,作为铜资源消费大国和存储不足的困境,利用紫杂铜生产低氧铜杆可以有效缓解这一矛盾,本文结合目前常用的生产方法,对工艺和技术进行分析介绍,以便更好的促进该工艺推广应用。

关键词:紫杂铜连铸连扎低氧铜杆1引言一般而言,铜杆是公称直径为8-25mm的实心铜杆,含铜量不低于99.99%,主要用于生产电线电缆。

铜杆经过拉丝处理,可以制备成不同尺寸的铜线芯,然后再根据客户实际需求进行表层涂覆,进而生产各类电线电缆产品。

通过紫杂铜再生的铜杆,产量较大,主要用于生产规格较大的产品,但对于质量要求较高,规格小的电磁线生产方面则较少。

尽管通过紫杂铜生产的铜杆杂质中含量较高,但可以满足相关需求。

2无氧铜杆与低氧铜杆的特点按照材料中的含氧量不同,铜杆分为无氧铜杆和低氧铜杆。

其性能存在差别,具体性能如下:(1)含氧量,无氧铜杆中的氧含量为20*10-6,低氧铜杆中的氧含量为100*10-6左右。

(2)工艺装备,对于无氧铜杆加工,主要采取引法工艺,主要设备为上引机;对于低氧铜杆加工,主要采取连铸连轧法,主要设备为铸机和轧机。

(3)金相结构,无氧铜杆内的金相组织为粗晶粒;低氧铜杆内的金相组织为细晶粒。

(4)拉丝退火,无氧铜杆材质强度高,拉丝防线时的噪音较大,拉丝退火温度较高;低氧铜杆材质韧性好,拉丝防线时的噪音较小,中间退火次数少。

3生产原料与典型设备按照再生铜的来源不同,再生铜资源主要分为两种:铜材加工过程中产生的废料资源(新资源)、各类工业含铜产品和配件中的铜制品(废旧资源)。

世界范围内,以废旧铜为原料回收的阴极铜已占到全世界阴极铜的30%。

在许多发达国家,国家的铜资源消耗量很大程度上来源于再生铜熔炼,美国再生铜的消耗量占到全国铜资源消耗量的48%,而在日本,此比例更是达到99%,基本上所有的需求都来自于再生铜。

低氧铜杆kgce

低氧铜杆kgce(最新版)目录1.低氧铜杆的定义与特点2.低氧铜杆的应用领域3.低氧铜杆的优点与价值4.我国低氧铜杆产业的发展现状与挑战5.低氧铜杆的未来发展趋势与展望正文【低氧铜杆的定义与特点】低氧铜杆,又称为无氧铜杆,是一种含铜量高达 99.9% 以上的高纯度铜材。

其主要特点是含氧量低,一般在 0.005% 以下,因此被称为低氧铜杆。

除了氧元素,它还含有极少量的其他元素,如银、铅等。

由于其高纯度、高导电性和良好的延展性,低氧铜杆被广泛应用于各种行业。

【低氧铜杆的应用领域】低氧铜杆广泛应用于以下领域:1.电力行业:低氧铜杆是制作输电线路、电缆、变压器等电力设备的重要材料,因其优良的导电性能和抗腐蚀性能,可确保电力传输的稳定性和安全性。

2.电子行业:低氧铜杆在电子行业也有广泛应用,如制作电子元器件、连接器、通讯设备等。

其高纯度和高导电性能保证了电子产品的性能和可靠性。

3.通信行业:低氧铜杆在通信行业也有广泛应用,如制作通信电缆、光纤等。

其高导电性和良好的抗干扰性能,保证了通信信号的稳定传输。

4.航空航天:低氧铜杆在航空航天领域也有重要应用,如制作飞机、火箭等部件。

其高强度和良好的抗腐蚀性能,可满足航空航天领域的高要求。

【低氧铜杆的优点与价值】低氧铜杆具有以下优点和价值:1.优良的导电性能:低氧铜杆具有极高的导电性能,可降低电力损耗,提高能源利用效率。

2.良好的延展性:低氧铜杆具有良好的延展性,便于加工成各种形状和规格的产品。

3.抗腐蚀性能强:低氧铜杆含氧量低,抗腐蚀性能强,可保证产品在各种环境下的长期稳定性能。

4.高纯度:低氧铜杆的高纯度使其成为各种高精度电子元器件的理想材料。

【我国低氧铜杆产业的发展现状与挑战】我国低氧铜杆产业经过多年的发展,已经形成了一定的规模和实力。

但同时,也面临着一些挑战,如生产技术水平有待提高,产品结构单一,高端产品研发能力不足等。

为了应对这些挑战,我国政府和企业应加大技术创新力度,提高产品附加值,拓展国际市场,推动低氧铜杆产业的可持续发展。

低氧铜杆的导电率标准

低氧铜杆的导电率标准

低氧铜杆的导电率标准一般在101~102%IACS,含氧量在20ppm以下,铜杆圈重3.5~10吨。

不过,低氧铜杆的导电率还与其制造工艺、合金成分、热处理状态等因素有关。

为了确保低氧铜杆的导电率符合要求,通常需要进行导电率检测。

导电率检测可以采用电导率测量仪进行,也可以采用涡流导电率检测仪进行。

此外,低氧铜杆的电阻率也是一个重要的参数,它应该小于

1.724Ω•mm²/m。

电阻率的大小反映了材料的导电性能,电阻率越小,导电性能越好。

因此,在选择低氧铜杆时,除了关注导电率外,还要注意其电阻率的大小。

以上信息仅供参考,如需了解更多信息,建议查阅相关书籍或咨询专业人士。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低氧铜杆和无氧铜杆性能的区别由于生产铜杆的两者的工艺不同,所生产的铜杆中的含氧量及外观就不同。

上引生产的铜杆,工艺得当氧含量在10ppm以下,叫无氧铜杆;连铸连铸生产的铜杆 是在保护条件下的热轧,氧含量在200-500ppm范围内,但有时也高达700ppm以上,一般情况下,此种方法生产的铜外表光亮,低氧铜杆,有时也叫光杆。

无氧铜杆铜杆是电缆行业的主要原料,生产的方式主要有两种——连铸连轧法和上引连铸法。

连铸连轧低氧铜杆的生产方法较多,其特点是金属在竖炉中融化后,铜液通过保温炉、溜槽、中间包,从浇管进入封闭的模腔内,采用较大的冷却强度进行冷却,形成铸坯,然后进行多道次轧制,生产的低氧铜杆为热加工组织,原来的铸造组织已经破碎,含氧量一般为200~400ppm之间。

无氧铜杆国内基本全部采用上引连铸法生产,金属在感应电炉中融化后通过石墨模进行上引连续铸造,之后进行冷轧或冷加工,生产的无氧铜杆为铸造组织,含氧量一般在20ppm以下。

由于制造工艺的不同,所以在组织结构、氧含量分布、杂质的形式及分布等诸多方面有较大差别。

一、拉制性能铜杆的拉制性能跟很多因素有关,如杂质的含量、氧含量及分布、工艺控制等。

下面分别从以上几个方面对铜杆的拉制性能进行分析。

1.熔化方式对S等杂质的影响连铸连轧生产铜杆主要是通过气体的燃烧使铜杆熔化,在燃烧的过程中,通过氧化和挥发作用,可一定程度减少部分杂质进入铜液,因此连铸连轧法对原料要求相对低一些。

上引连铸生产无氧铜杆,由于是用感应电炉熔化,电解铜表面的“铜绿”“铜豆”基本都熔入到铜液中。

其中熔入的S对无氧铜杆塑性影响极大,会增加拉丝断线率。

2.铸造过程中杂质的进入在生产过程中,连铸连轧工艺需通过保温炉、溜槽、中间包转运铜液,相对容易造成耐火材料的剥落,在轧制过程中需要通过轧辊,造成铁质的脱落,会给铜杆造成外部夹杂。

而热轧中皮上和皮下氧化物的轧入,会给低氧杆的拉丝造成不利的影响。

上引连铸法生产工艺流程较短,铜液是通过联体炉内潜流式完成,对耐火材料的冲击不大,结晶是通过石墨模内进行,所以过程中可能产生的污染源较少,杂质进入的机会较少。

O、S、P是与铜会生产化合物的元素。

在熔态铜中,氧可以溶解一部分,但当铜冷凝时,氧几乎不溶解于铜中。

熔态时所溶解的氧,以铜=氧化亚铜共晶体析出,分布在晶粒晶界处。

铜-氧化亚铜共晶体的出现,显著降低了铜的塑性。

硫可以溶解在熔体的铜中,但在室温下,其溶解度几乎降低到零,它以硫化亚铜的形式出现在晶粒晶界处,会显著降低铜的塑性。

3.氧在低氧铜杆和无氧铜杆中分布形式及其影响氧含量对低氧铜杆的拉线性能有着明显的影响。

当氧含量增加到最佳值时,铜杆的断线率最低。

这是因为氧在与大部分杂质反应的过程中都起到了清除器的作用。

适度的氧还有利于去除铜液中的氢,生成水蒸气溢出,减少气孔的形成。

最佳的氧含量为拉线工艺提供了最好的条件。

低氧铜杆氧化物的分布:在连续浇铸中凝固的最初阶段,散热速率和均匀冷却是决定铜杆氧化物分布的主要因素。

不均匀冷却会引起铜杆内部结构本质上的差异,但后续的热加工,柱状晶通常会遭到破坏,使氧化亚铜颗粒细微化和均匀分布。

氧化物颗粒聚集而产生的典型情况是中心爆裂。

除氧化物颗粒分布的影响外,具有较小氧化物颗粒的铜杆显示出较好的拉线特性,较大的Cu2O颗粒容易造成应力集中点而断裂。

无氧铜含氧量超标,铜杆变脆,延伸率下降,拉伸式样端口显暗红色,结晶组织疏松。

当氧含量超出8ppm时,工艺性能变差,表现为铸造及拉伸过程中断杆及断线率极具增高。

这是由于氧能与铜生成氧化亚铜脆性相,形成铜-氧化亚铜共晶体,以网状组织分布在境界上。

这种脆性相硬度高,在冷变形时将会与铜机体脱离,导致铜杆的机械性能下降,在后续加工中容易造成断裂现象。

氧含量高还能导致无氧铜杆导电率下降。

因此,必须严格控制上引连铸工艺及产品质量。

4.氢的影响在上引连铸中,氧含量控制较低,氧化物的副作用呗**降低,但氢的影响成为较显著的问题。

吸气后熔体中存在平衡反应:H2O(g)=[O]+2[H];气体及疏松是在结晶的过程中,氢从过饱和的溶液中析出并聚集而形成的。

在结晶前析出的氢又可还原氧化亚铜而生成水气泡。

由于上引铸造的特点是铜液自上而下的结晶,形成的液**形状近似锥型。

铜液结晶前析出的气体在上浮过程中被堵在凝固组织内,结晶时在铸杆内形成气孔。

上引的含气量少时,析出的氢存在于晶界处,形成疏松;含气量多时,则聚集成气孔,因此,气孔和疏松是氢气和水蒸气两者形成的。

氢来源于上引生产过程中的各个工艺环节,如原料电解铜的“铜绿”、辅料木炭**、气候环境**、石墨结晶器未干燥等。

因此,熔化炉中的铜液表面应覆盖经烘烤的木炭,电解铜应尽量去除“铜绿”、“铜豆”“耳朵”,对提高无氧铜杆质量非常重要。

在连铸连轧工艺中,往往采用适度控制氧含量来控制氢。

Cu2O+ H2= 2Cu+ H2O由于铜液在铸造过程中是自下而上结晶,铜液中的氧和氢所产生的水蒸气很容易上浮跑出,铜液中的氢大部分能被有效去除,因而对铜杆的影响较小。

二、表面质量在生产电磁线等产品的过程中,对铜杆的表面质量也需提出要求。

需要拉制后的铜丝表面无毛刺、铜粉少、无油污。

并通过扭转试验测量表面铜粉的质量和扭转后观察铜杆的复原情况来判定其好坏。

在连铸连轧过程中,从铸造到轧制前,温度高,完全暴露于空气中,使铸坯表面形成较厚的氧化层,在轧制过程中,随着轧辊的转动,氧化物颗粒轧入铜线表面。

由于氧化亚铜是高熔点脆性化合物,对于轧入较深的氧化亚铜,当成条状的聚集物遇模具拉伸时,就会是铜杆外表面产生毛刺,给后续的涂漆造成麻烦。

而上引连铸工艺制造的无氧铜杆,由于铸造和冷却完全与氧隔绝,后续亦无热轧过程,铜杆表面无轧入表面的氧化物,质量较好,拉制后铜粉少,上述问题较少存在。

无氧铜杆也分进口设备做的和国产设备做的,但目前进口产品已无明显优势,铜杆产品出来后区别不是很大,只要铜板选的好,生产控制比较稳定,国产设备也能产出可拉伸0.05的铜杆.进口设备一般是芬兰奥托昆普的设备,国产设备最好的应该是上海的海军厂的了,生产时间最长,军工企业,质量可靠。

低氧铜杆进口设备国际主要有两种,一种是美国南线设备,英文是SOUTHWIRE,国内厂家是南京华新,江西铜业,另一种是德国CONTIROD设备,国内厂家是常州金源,天津大无缝。

无氧及低氧杆从含氧量上容易区别,无氧铜是含氧量在10-20个PPM 以下,但目前有的厂家只能做到50个PPM以下.低氧铜杆在 200-400个PPM,好的杆子一般含氧量控制在250个PPM左右,无氧杆一般采取的是上引法,低氧杆是连铸连轧,两种产品相对而言低氧杆对漆包线性 能更适应些,如柔软性,回弹角,绕线性能.但低氧杆对拉丝条件相对要苛刻些,同样拉伸0.2的细丝,如果伸线条件不好,普通的无氧杆可拉而好的低氧杆就断 线,但如果放在好的伸线条件,同样的杆子,低氧杆说不定就能拉到双零五,而普通无氧杆最多只能拉伸到0.1而已,当然做的最细的如双零二却非得依靠进口的 无氧铜杆了.目前有企业尝试用剥皮的方式来处理低氧杆来伸0.03线.但有关这方面的内容我还不是很清楚。

低氧铜杆音响线一般反而喜欢用无氧杆,这和无氧杆是单晶铜,低氧杆是多晶铜有关。

低氧铜杆和无氧铜杆由于制造方法的不同,致使存在差别,具有各自的特点。

一、关于氧的吸入和脱去以及它的存在状态生产铜杆的阴极铜的含氧量一般在10—50ppm,在常温下氧在铜中的固溶度约2ppm。

低氧铜杆的含氧量一般在200(175)—400(450)ppm,因此氧的进入是在铜的液态下吸入的,而上引法无氧铜杆则相反,氧在液态铜下保持相当时间后,被还原而脱去,通常这种杆的含氧量都在10—50ppm 以下,最低可达1-2ppm,从组织上看,低氧铜中的氧,以氧化铜状态,存在于晶粒边界附近,这对低氧铜杆而言可以说是常见的但对无氧铜杆则很少见。

氧化铜以夹杂形式在晶界出现对材料的韧性产生负面影响。

而无氧铜中的氧很低,所以这种铜的组织是均匀的单相组织对韧性有利。

在无氧铜杆中的多孔性是不常见的,而在低氧铜杆中则是常见的一种缺陷。

二、热轧组织和铸造组织的区别低氧铜杆由于经过热轧,所以其组织属热加工组织,原来的铸造组织已经破碎,在8mm的杆时已有再结晶的形式出现,而无氧铜杆属铸造组织,晶粒粗大,这是为什么,无氧铜的再结晶温度较高,需要较高退火温度的固有原因。

这是因为,再结晶发生在晶粒边界附近,无氧铜杆组织晶粒粗大,晶粒尺寸甚至能达几个毫米,因而晶粒边界少,即使通过拉制变形,但晶粒边界相对低氧铜杆还是较少,所以需要较高的退火功率。

对无氧铜成功的退火要求是:由杆经拉制,但尚未铸造组织的线时的第一次退火,其退火功率应比同样情况的低氧铜高10——15%。

经继续拉制,在以后阶段的退火功率应留有足够的余量和对低氧铜和无氧铜切实区别执行不同的退火工艺,以保证在制品和成品导线的柔软性。

三、夹杂,氧含量波动,表面氧化物和可能存在的热轧缺陷的差别无氧铜杆的可拉性在所有线径里与低氧铜杆相比都是优越的,除上述组织原因外,无氧铜杆夹杂少,含氧量稳定,无热轧可能产生的缺陷,杆表氧化物厚度可达≤15A。

在连铸连轧生产过程中如果工艺不稳定,对氧监控不严,含氧量不稳定将直接影响杆的性能。

如果杆的表面氧化物能在后工序的连续清洗中得以弥补外,但比较麻烦的是有相当多的氧化物存在于“皮下”,对拉线断线影响更直接,故而在拉制微细线,超微细线时,为了减少断线,有时要对铜杆采取不得已的办法——剥皮,甚至二次剥皮的原因所在,目的要除去皮下氧化物。

四、低氧铜杆和无氧铜杆的韧性有差别两者都可以拉到0.015mm,但在低温超导线中的低温级无氧铜,其细丝间的间距只有0.001mm.五、从制杆的原材料到制线的经济性有差别。

制造无氧铜杆要求质量较高的原材料。

一般,拉制直径>1mm的铜线时,低氧铜杆的优点比较明显,而无氧铜杆显得更为优越的是拉制直径<0.5mm的铜线。

六、低氧铜杆的制线工艺与无氧铜杆的有所不同。

低氧铜杆的制线工艺不能照搬到无氧铜杆的制线工艺上来,至少两者的退火工艺是不同的。

因为线的柔软性深受材料成份和制杆,制线和退火工艺的影响,不能简单地说低氧铜或无氧铜谁软谁硬。

附:低氧铜杆和无氧铜杆简介1.低氧铜杆低氧铜杆是什么铜杆?低氧铜杆生产工艺是什么?低氧铜杆简介有哪些?首先看看低氧铜杆定义:以铜为原料经过连铸连轧方法生产出来含氧量200(175)~400(450)ppm之间铜杆材。

简单介绍了低氧铜杆定义,接下来就来介绍低氧铜杆简介相关内容吧。

低氧铜杆简介-低氧铜杆工艺流程:低氧铜杆采用连铸连轧工艺进行生产,其工艺流程为:电解铜→竖炉→保温炉→浇铸机→连轧机→清洗→收杆机→成品(ф8mm)电解铜连续加料,经竖炉连续熔化后放出铜水,经浇铸机铸成大截面的梯形锭,进入轧机进行热轧,轧成ф8铜杆坯料。