汽车曲轴用微合金化锻钢

发动机曲轴材料的综合介绍

先进的曲轴材料:发动机曲轴材料的综合介绍。

根据它的发展历史以及对各种材料的化学成分、组织、性能、加工工艺、成本价格的比较分析,说明其发展趋势是以球铁曲轴替代锻钢曲轴,以铸态珠光体球铁曲轴替代热处理曲轴。

球铁代钢的关键是提高韧性,自行研制的QT740—3铸态珠光体球铁曲轴表明,铸态球铁性能达到了一个新高度。

另外对几种曲轴新材料进行了分析。

曲轴在工作中受到不断变化的燃气压力、惯性力及力矩作用,从而在各部分产生弯曲、扭转、剪切、拉压等交变应力。

曲轴的重要性及其工作状况的复杂性,要求曲轴有较高的抗拉强度、疲劳强度、表面强度、耐磨性,同时心部要有一定的韧性。

另外,应当顺应当今世界汽车材料的发展趋势,即采用轻量化材料以减轻汽车自重,减少汽车的燃油消耗,节约石油资源,降低环境污染;选用和开发替代材料简化零件生产工艺,降低生产成本。

目前,国内普遍使用的曲轴材料主要有锻钢和球墨铸铁2类。

锻钢材料一般为中碳钢和中碳低合金钢,如45钢、53钢、35CrMo、40Cr等。

球铁曲轴牌号有QT600 - 3、QT700 - 2、QT800 - 2、QT900-2、QT900-5。

工业强国的球铁生产比重较大。

尽管我国的铸铁产量居世界第二位,但其中球铁产量所占比重(17.8%)远低于法国(48.3%)、日本(40.0%)、美国(39.4%)、英国(36.7%)、德国(35.1%)、意大利(21.6%),也低于世界平均水平(28.2%)。

因此,我国有待于加强球铁生产技术的研究,进一步拓宽球铁的应用领域。

特别是在国有汽车工业的开发中,显得尤为重要。

总的说来,曲轴用材料的发展趋势是,以球铁曲轴替代锻钢曲轴,以铸态珠光体球铁曲轴替代热处理曲轴。

1锻钢曲轴1.1热处理锻钢曲轴这类曲轴多采用精锻中碳钢或中碳合金钢,需要采用调质(或正火)热处理来提高强度并改善加工性能。

锻造曲轴由于需要热处理,工艺较复杂,需要时间多,而且能源消耗较大。

另外,国外采用45钢经锻造余热淬火后,增加淬透性,以提高硬度、抗拉强度、冲击韧性和延伸率,从而降低毛坯成本。

汽车发动机的曲轴材料的选择及工艺设计

汽车发动机的曲轴材料的选择及工艺设计1. 引言汽车发动机是汽车的核心部件之一,曲轴作为发动机的重要组成部分,对发动机的性能和可靠性具有重要影响。

选择合适的曲轴材料和设计合理的工艺对于发动机的性能提升和寿命延长至关重要。

2. 曲轴材料的选择曲轴材料的选择需要考虑以下几个方面:2.1 强度和刚度曲轴作为发动机的核心转动部件,需要具备足够的强度和刚度,以承受高速旋转和扭转力。

常用的曲轴材料有钢铁、铝合金和钛合金。

2.2 耐磨性和耐腐蚀性曲轴在工作过程中会受到磨损和腐蚀的影响,因此需要选择具有良好耐磨性和耐腐蚀性的材料。

钢铁和钛合金具有较好的耐磨性和耐腐蚀性。

2.3 密度和重量曲轴的密度和重量对发动机的整体重量和平衡性有影响。

铝合金具有较低的密度和轻量化的优势,可以降低发动机的整体重量。

2.4 成本和可加工性曲轴材料的选择还需要考虑成本和可加工性。

钢铁是常用的曲轴材料,成本相对较低且易于加工。

3. 曲轴的工艺设计曲轴的工艺设计需要考虑以下几个方面:3.1 曲轴的结构设计曲轴的结构设计需要满足发动机的工作要求和空间限制。

曲轴的结构包括曲柄、连杆和偏心轴等部分,需要合理设计以实现发动机的正常工作和高效能。

3.2 曲轴的热处理曲轴的热处理是提高曲轴强度和耐磨性的重要工艺步骤。

常用的热处理方法包括淬火、回火和表面渗碳等,可以提高曲轴的硬度和耐磨性。

3.3 曲轴的加工工艺曲轴的加工工艺需要考虑到曲轴的复杂形状和高精度要求。

常用的加工工艺包括车削、磨削和磨齿等,可以实现曲轴的精确加工和高质量要求。

3.4 曲轴的平衡设计曲轴的平衡设计是提高发动机平稳性和减少振动的重要环节。

通过合理的平衡设计,可以降低曲轴和发动机的振动和噪音,提高发动机的工作效率和舒适性。

4. 总结汽车发动机的曲轴材料的选择及工艺设计对于发动机的性能和可靠性具有重要影响。

合理选择曲轴材料,结合适当的工艺设计,可以提高曲轴的强度、耐磨性和耐腐蚀性,同时降低发动机的重量和振动,实现发动机的高效能和长寿命。

微合金非调质钢

2、冷作强化非调质钢

• 我国在七五、八五期间,先后研发出用于标准件行业螺栓类 产品的冷作强化非调质钢4个钢种:

• LF20Mn2、LF10MnSiTi、LF18Mn2V、LF10Mn2VTiB, 分别用来制作8.8级、9.8级和10.9级高强度螺栓,先后试制 了9种六角头螺栓、U型螺栓、双头螺栓等,螺栓性能可满 足各项指标要求,应用于汽车、拖拉机及工程机械等部门;

• 加工温度高,再结晶速度快,奥氏体晶粒大,冷却后钢 中珠光体量增加,强度增高,韧性下降,

• 加工温度低时,因产生形变诱发析出,再结晶核心增 加,再结晶后的晶粒长大的驱动力小,晶粒细化,钢的 强度变化不大,但可以大幅度提高韧性,

• 研究表明,随着精轧温度的降低,冲击值提高,在同一温度下 加工量增加,强度和韧性可以同时提高,

• 3 减少了高能耗的热处理,节能减排,缩短生产(ZHOU)期,提高劳动 生产率,节约生产管理费用,即降低制造成本,提高企业的效益,

• 4 改善切削加工性能,

• 3 缩短订货至交货时间;

• 4 不需再进行校正减少再加工

Chapter 3 机械制造结构钢

非调质钢与汽车零件

• 热锻汽车零件包括连杆、曲轴、半轴、前轴等,热锻汽车零 件的工作特点,对其相应性能要求:既要有足够强度,又要 有较高韧性、优良的抗弯曲疲劳载荷、抗冲击载荷、耐腐 蚀、易加工等,

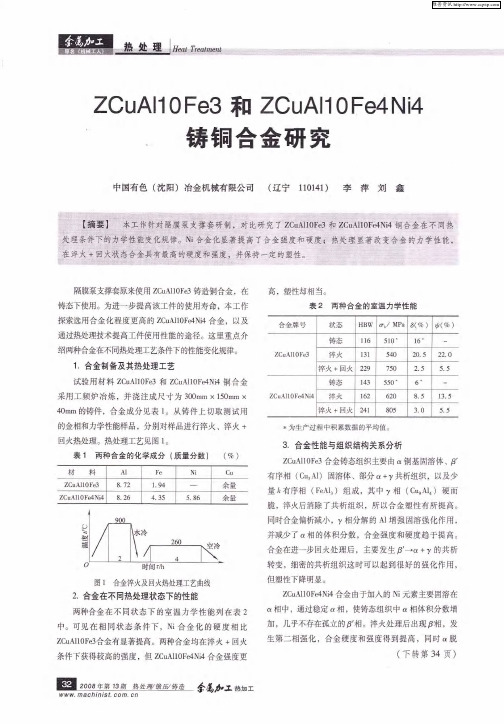

ZCuAl10Fe3和ZCuAl10Fe4Ni4铸铜合金研究

现代汽车生产是高效率 、环保 型、大规模 的流水线生

产。汽车的动力来源于发动机 ( 图 1 ,发动机 的重要零 见 )

一

、

曲轴材料

曲轴按材 料分 为球 墨铸 铁 曲轴 和 锻 钢 曲轴 ( 图 见

件之一是曲 。曲轴在发动机 中是承受 载荷传递动力的重 轴 要零部件 , 也是发动机五大零部件 中 最难 以保证加工质量

曲轴发展的趋势 。非调质钢是在 中碳钢 的基础上 加入多

的 零部件, 其 能、 水平直接影响整机的性能水平及可靠

性。因此 , 各工业发达 国家十分重视 曲轴 的生产 , 断通 不

过改进材质及加工手段,以提高其性能水平,满足发动机

行业的需要。近几年来 ,国内曲轴加工发展十分迅速 , 尤 其是大马力柴油机 曲轴更是发展迅速。下面笔者就从 曲轴 材料 、 热处理和机加工等方面简单地谈几点认识 。

2 。球 墨 铸 铁 曲轴 一 般 采 用 Q_ 0 、Q 0_2和 ) 1o_2 0 7 Q 90 等。锻 钢 曲 轴 一 般 采 用 4 、3 CM 、4C 、 To_2 5 5ro 0r 4 M B 2 r o 非 调 质 钢 ( C 8+N 、4 M V) 0 n 、4CM 和 如 3 2 8n 等 。其 中非调质钢以其性能优 良、使用 成本低等 优点倍 受青睐 ,其在 曲轴上的应用 已正式 纳入标准 ,成 为锻钢

曲轴锻 造工艺过 程 :下料 一加 热一辊 锻 ( 需要 ) 如

图 1

一 预成 形一终锻一切边一扭拐 ( 部分 曲轴 )一校正。

( 接第 3 上 2页 )

’

组织 ,合金仍保持一定 的塑性 。合金强度和硬度 的提

钒在中高强钢中的应用

钒在中高强钢中的应用罗伯特·J·格罗多夫斯基(战略矿物公司)1 前言中高碳钢广泛用于许多普通用途。

增加碳作为基本合金以提高钢的强度和硬度,这是提高性能的最经济的途径。

但是,碳含量的增加也引起了其它效应,包括降低了焊接性能、延性和冲击韧性。

这些降低了的性能如果能被接受,则高碳材料增加后的强度和硬度优势可以得到充分利用。

高碳钢的通常用途包括锻钢、钢轨钢、弹簧钢(扁钢和圆钢)、预应力混凝土、钢丝、轮胎加固筋、耐磨钢(板及锻钢)、以及高强钢筋。

为了提高钢在这些用途中的性能,通常的做法是,通过最大增加碳的适用量,以使强度和硬度达到最高。

根据各种不同的用途碳添加量的限制因素也不同。

对于锻钢和棒材,可能是韧性或焊接性能。

对于高强钢丝,碳添加量的限制因素通常是共析碳量,在此之上形成的晶界碳将巨大地降低可延性能。

即使不考虑用途,对于增加碳含量也将有一个实际限制。

如需要继续提高钢的强度或硬度性能,就必须考虑其它强度机制。

在各种可采用的选择中,添加微合金达到析出强化是一个比较常用的做法。

除了增加轧态或锻态强度,添加微合金也能产生其它优势。

微合金用于生产细晶粒钢。

微合金析出在热处理过程中,通过锁定晶界,防止对于晶粒增长所必须的这些晶界移动,可以阻止奥氏体晶粒增长。

微合金析出,特别是与钒析出, 可以为回火调质钢提供调质阻力。

利用调质阻力特性,通过一定的调质周期,可以获得更高硬度和强度的调质马氏体。

利用较高的调质温度,在保持硬度的同时,可以提高马氏体的韧性。

2钒的优势可供选择微合金有铌、钛及钒。

其中,由于几方面的原因,钒是一种更受欢迎的添加物。

首先,可能也是最重要的,与其它微合金相比,钒碳氮化物《V(C、N)》的高溶解性,使其能在无论是轧制或是锻制的正常加热温度下溶解。

氮钛化物(TiN)的溶解能力最低,无论是作为氮化物亦或是碳化物,在高碳钢中作为析出强化剂,通常都无效。

铌碳氮化物《Nb(C、N)》与钒相比,其溶解能力也较低。

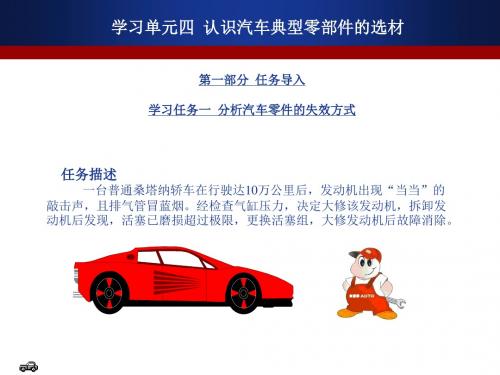

4学习单元四 认识汽车典型零部件的选材

变形 老化

小组讨论

试分析发动机气缸体的损伤形式及原因。

气缸体与气缸盖的主要损伤形式有裂纹、磨损和变形等。 1.气缸体与气缸盖产生裂纹的原因:1)振动: 2)热裂: 3)冷 裂: 4)镶套:5)装配: 2.气缸体与气缸盖的变形的原因 1)折装不当: 2)曲轴轴承座孔同轴度偏差增大,或是受到整个气缸体变形的影响 ; 3)曲轴轴承座孔处厚薄不均,铸造后残余应力不均衡,在使用中引 起变形。 3.气缸磨损的原因:润滑不良、高温、高压、交变负荷和腐蚀性物 质等原因

二、 失效式

1、 定义

失效模式:失效所表现出的形式。汽车零部件失效方式有磨损、疲劳断裂、变形、 腐蚀及老化等五类。一个零件可能同时存在几种失效模式或失效机理。

2、 零件失效的基本原因

基本 原因 主要内容 应用举例 曲柄连杆机构在承受气体压力过程中,各零件承受扭转、压缩、弯曲载荷及其应力作用;齿轮轮 齿根部所承受的弯曲载荷及表面承受的接触载荷等;绝大多数汽车零件是在动态应力作用下工作 的。 汽车零件在不同的环境介质和不同的工作温度作用下,可能引起腐蚀磨损、磨料磨损以及热应力 引起的热变形、热膨胀、热疲劳等失效,还可能造成材料的脆化,高分子材料的老化等。 轴的台阶处直角过渡、过小的圆角半径、尖锐的棱边等造成应力集中;花键、键槽、油孔、销钉 孔等处,设计时没有考虑到这些形状对截面的削弱和应力集中问题,或位置安排不妥当。 制动蹄片材料热稳定系数不好;产生裂纹、高残余内应力、表面质量不良。

零件的受力状况 工作 条件 工作环境

设计不合理 设计 制造 选材不合理、制造 工艺过程中操作不 合理 使用、维修

使用 维修

汽车超载、润滑不良,频繁低温冷启动;破坏装配位置,改变装配精度。

二、 失效模式

3、汽车零件失效分类:

汽车发动机的曲轴材料的选择及工艺设计

汽车发动机的曲轴材料的选择及工艺设计一、引言汽车发动机是汽车的核心部件之一,而曲轴是发动机中最重要的零部件之一。

曲轴作为发动机的重要部件,负责将活塞运动转化为旋转运动,从而驱动汽车前进。

曲轴材料的选择及工艺设计对于发动机性能和寿命有着至关重要的影响。

二、曲轴材料选择1. 铸钢铸钢是一种常用的曲轴材料,其具有良好的可锻性和韧性,并且可以通过热处理来提高强度和硬度。

铸钢曲轴具有较高的耐磨性和抗疲劳性能,适用于高负荷和高速运转环境下使用。

但是铸钢曲轴也存在缺陷,如易产生疏松、气孔等缺陷。

2. 锻造钢锻造钢是另一种常用的曲轴材料,其具有较高的强度和硬度,并且可以通过调节合金元素来改善其性能。

锻造钢曲轴具有优良的抗疲劳性能和耐腐蚀性能,适用于高负荷和高速运转环境下使用。

但是锻造钢曲轴也存在缺陷,如易产生内部缺陷、裂纹等问题。

3. 铸铁铸铁曲轴是一种经济实用的曲轴材料,其具有较高的耐磨性和抗疲劳性能,并且可以通过热处理来提高其硬度。

但是铸铁曲轴也存在缺陷,如易产生疏松、气孔等缺陷,并且强度和韧性较低。

4. 铝合金铝合金曲轴是一种新型的曲轴材料,其具有较低的密度和优良的导热性能,在减少发动机重量方面具有优势。

但是铝合金曲轴也存在缺陷,如易产生腐蚀、氧化等问题,并且强度和耐磨性较低。

三、曲轴工艺设计1. 热处理热处理是提高曲轴强度和硬度的常用方法之一。

通过调整加热温度和保温时间等参数,可以使材料达到所需的组织结构和性能。

常用的热处理方法包括淬火、回火、正火等。

2. 精密加工精密加工是保证曲轴精度和表面质量的重要措施之一。

通过精密加工可以提高曲轴的圆度、直线度和平面度等指标,从而保证发动机运转的稳定性和性能。

3. 表面处理表面处理是提高曲轴耐磨性和抗腐蚀性的重要手段之一。

常用的表面处理方法包括镀铬、喷涂等,可以有效地提高曲轴表面硬度和耐磨性,并且防止腐蚀和氧化等问题。

4. 动平衡动平衡是保证曲轴运转平稳的重要手段之一。

ASTM A标准(中文)

AA1000-99 弹簧专用碳钢和合金钢钢丝规范A1001-99 大型材高强度钢铸件规范A1002-99 镍铝类合金铸件规范A100-93(2000) 硅铁A101-93(2000) 铬铁A102-93(2000) 钒铁合金A105/A105M-01 管系部件用碳素钢锻件A106-999e1 高温用无缝碳素钢管A108-99 优质冷加工碳素钢棒材技术规范A109/A109M-00e1 冷轧碳素钢带技术规范A111-99a 电话和电报线路用镀锌"铁"丝规格A116-00 镀锌钢丝编织栏栅网A121-99 镀锌刺钢丝A123/A123M-00 钢铁产品的锌镀层(热浸镀锌)技术规范A125-96 热处理螺旋形钢弹簧A126-95(2001) 阀门、法兰和管配件用灰铁铸件A128/A128M-93(1998) 钢铸件,奥氏体锰A131/A131M-94 海船用结构钢A132-89(2000) 钼铁合金A134-96 电熔(电弧)焊钢管(NPS为16英寸和16英寸以上)A135-01 电阻焊钢管A139-00 电熔(电弧)焊钢管(4英寸以上的)A143-74(1999) 热浸镀锌结构钢制品防脆裂措施和探测脆裂的程序A146-64(2000) 氧化钼制品A148/A148M-01 结构用高强度钢铸件A153/A153M-00 钢铁制金属构件上镀锌层(热浸)A159-83(2001) 汽车用灰铁铸件A167-99 不锈钢和耐热铬镍钢板、薄板及带材A176-99 不锈钢和耐热铬钢板、薄板及带材A178/A178M-95(2000) 电阻焊接碳素钢钢管及碳锰钢锅炉和过热器管的技术规范A179/A179M-90a(1996)e1 热交换器和冷凝器用无缝冷拉低碳钢管A181/A181M-01 普通锻制碳素钢管的规格A182/A182M-01 高温设备用锻制或轧制的合金钢管法兰、锻制管件、阀门及零件A183-98 钢轨用碳素钢螺栓和螺母A184/A184M-01 混凝土加筋用变形钢筋编织网A185-97 钢筋混凝土用焊接钢丝结构A1-00 碳素钢丁字轨A192/A192M-91(1996)e1 高压用无缝碳素钢锅炉管A193/A193M-01 高温设备用合金钢和不锈钢螺栓材料A194/A194M-01 高温和高压设备用碳素钢与合金钢螺栓和螺母的规格A197/A197M-00 化铁炉用可锻铸铁A20/A20M-01 压力容器用钢板材通用要求A202/A202M-93(1999) 压力容器用铬锰硅合金钢板A203/A203M-97 压力容器用镍合金钢板A204/A204M-93(1999) 压力容器用钼合金钢板A209/A209M-98 锅炉和过热器用无缝碳钼合金钢管A210/A210M-96 锅炉和过热器用无缝中碳素管A213/A213M-01 无缝铁素体和奥氏体合金钢锅炉、过热器和换热器管A214/A214M-96 热交换器与冷凝器用电阻焊接碳素钢管A216/A216M-93(1998) 高温下使用的适合于熔焊的碳素钢铸件规格A217/A217M-01 适合高温受压零件用合金钢和马氏体不锈钢铸件A21-94(1999) 铁路用未经热处理和经热处理的碳素钢轴A220/A220M-99 珠光体可锻铁A225/A225M-93(1999) 压力容器用锰矾镍合金钢板A227/A227M-99 机械弹簧用冷拉钢丝A228/A228M-00 乐器用优质弹簧钢丝A229/A229M-99 机械弹簧用油回火的钢丝A230/A230M-99 阀门用油回火优质碳素钢弹簧丝A231/A231M-96 铬钒合金钢弹簧丝A232/A232M-99 阀门用优质铬钒合金钢弹簧丝A234/A234M-00a 中温与高温下使用的锻制碳素钢及合金钢管配件A239-95(1999) 用普力斯试验法(硫酸铜浸蚀)确定铁或钢制品上镀锌层最薄点的测试方法A240/A240M-01 压力容器用耐热铬及铬镍不锈钢板、薄板及带材A242/A242M-00a 高强度低合金结构钢A247-67(1998) 铁铸件中石墨显微结构评定试验方法A249/A249M-01 锅炉、过热器、换热器和冷凝器用焊接奥氏体钢管A250/A250M-95(2001) 锅炉和过热器用电阻焊铁素体合金钢管A252-98e1 焊接钢和无缝钢管桩A254-97 铜焊钢管规格A255-99 测定钢淬透性用末端淬火试验的标准试验方法A262-98 奥氏体不锈钢晶间浸蚀敏感性的检测A263-94a(1999) 耐腐蚀铬钢包覆板材,薄板材及带材技术规范A264-94a(1999) 包覆的不锈铬镍钢板,薄板及带材规格A265-94a(1999) 镍和镍基合金包覆钢板规格A266/A266M-99 压力容器部件用碳素钢锻件规格A268/A268M-01 一般设备用无缝和焊接铁素体与马氏体不锈钢管A269-01 一般设备用无缝和焊接奥氏体不锈钢管A27/A27M-95(2000) 通用碳素钢铸件A270-01 卫生设施用无缝钢和焊接奥氏体不锈钢管A275/A275M-98 钢锻件的磁粉检查试验方法A276-00a 不锈钢棒材和型材A278-93 适用于650F容压部件用灰铸铁件的技术规范A283/A283M-00 低和中等抗拉强度碳素钢板A285/A285M-90(2001) 压力容器用低和中等抗拉强度的碳素钢板A288-91(1998) 涡轮发电机磁性定位环用碳素钢和合金钢锻件A289/A289M-97 发电机非磁性定位环用合金钢锻件的技术规范A29/A29M-99e1 热锻及冷加工碳素钢和合金钢棒A2-90(1997) 普通型,带槽和防护型碳素工字钢轨A290-95(1999) 减速器环用碳素钢和合金钢锻件A291-95(1999) 减速器小齿轮、齿轮和心轴用碳素钢和合金钢锻件A295-98 高碳耐磨轴承钢技术规范A297/A297M-97(1998) 一般用耐热铬铁与镍铬铁合金钢铸件规格A299/A299M-97e1 压力容器用锰硅碳钢板A302/A302M-97e1 压力容器用锰钼和锰钼镍合金钢板A304-96 有末端淬火淬透性要求的合金钢棒材的技术规范A307-00 抗拉强度为60000psi的碳素钢螺栓和螺柱的技术规范A308-99 经热浸处理镀有铅锡合金的薄板材的技术规范A309-94a(1999) 用三点试验法测定长镀锌薄钢板镀层的重量成分的试验方法A311/A311M-95(2000) 有机械性能要求的消除应力的冷拉碳素钢棒A312/A312M-00c 无缝和焊接奥氏体不锈钢管A313/A313M-98 不锈钢弹簧丝技术规范A314-97 锻造用不锈及耐热钢坯及钢棒规格A31-00 钢铆钉及铆钉和压力容器用棒材A319-71(2001) 高温无压部件用灰铁铸件A320/A320M-01 低温用合金钢螺栓材料规格A321-90(1995)e1 经淬火和回火的碳素钢棒A322-91(1996) 合金钢棒材.级别A323-93(2000) 硼铁规格A324-73(2000) 钛铁合金A325-00 经热处理最小抗拉强度为120/105ksi的钢结构螺栓A325M-00 结构钢连接件用高强度螺栓(米制)A327-91(1997) 铸铁冲击试验方法A327M-91(1997) 铸铁冲击试验方法(米制)A328/A328M-00 薄钢板桩A331-95(2000) 冷加工合金钢棒A333/A333M-99 低温用无缝与焊接钢管规格A334/A334M-99 低温设备用无缝与焊接碳素和合金钢管A335/A335M-01 高温用无缝铁素体合金钢管A336/A336M-99e1 压力与高温部件用合金钢锻件规格A338-84(1998) 铁路,船舶和其他重型装备在温度达到650华氏度(345摄氏度)时使用的可锻铸铁法兰,管件和阀门零件A34/A34M-96 磁性材料的抽样和采购试验的标准惯例A340-99a 有关磁性试验用符号和定义的术语A341/A341M-00 用直流磁导计和冲击试验法测定材料的直流磁性能的试验方法A342/A342M-99 磁铁材料导磁率的试验方法A343-97 在电力频率下用瓦特计-安培计-伏特计法(100-1000赫兹)和25 厘米艾普斯亭(EPSTEIN) 机架测定材料的交流电磁性能的试验方法A345-98 磁设备用平轧电炉钢A348/A348M-00 用瓦特计--安培计--伏特计法(100-10000赫兹)和25厘米艾普斯亭框测定材料的交流磁性能的试验方法A350/A350M-00c 要求进行缺口韧性试验的管道部件用碳素钢与低合金钢锻件技术规范A351/A351M-00 容压零件用奥氏体及奥氏体铁素体铸铁的技术规范A352/A352M-93(1998) 低温受压零件用铁素体和马氏体钢铸件规格A353/A353M-93(1999) 压力容器用经二次正火及回火处理的含9%镍的合金钢板A354-01 淬火与回火合金钢螺栓,双头螺栓及其他外螺纹紧固件规格A355-89(2000) 渗氮用合金钢棒A356/A356M-98e1 蒸汽轮机用厚壁碳素钢、低合金钢和不锈钢铸件A358/A358M-01 高温用电熔焊奥氏体铬镍合金钢管A36/A36M-00a 碳素结构钢技术规范A363-98 地面架空线用镀锌钢丝绳A367-60(1999) 铸铁的激冷试验方法A368-95a(2000) 不锈钢和耐热钢丝绳的标准A369/A369M-01 高温用锻制和镗孔碳素钢管和铁素体合金钢管A370-97a 钢制品机械测试的标准试验方法和定义A372/A372M-99 薄壁压力容器用碳素钢及合金钢锻件A376/A376M-01 高温中心站用无缝奥氏钢管A377-99 球墨铸铁压力管规范索引A380-99e1 不锈钢零件、设备和系统的清洗和除垢A381-96 高压输送用金属弧焊钢管A384-76(1996) 防止钢组件热浸镀锌时翘曲和扭曲用安全保护A385-00 提供高质量镀锌覆层(热浸)A3-01 低、中、高碳素钢鱼尾(连接)板A387/A387M-99e1 压力容器用铬钼合金钢板A388/A388M-95(2000)e1 重型钢锻件超声波检测A389/A389M-93(1998) 适合高温受压部件用经特殊热处理的合金钢铸件规格A390-95(2001) 饲养家禽用镀锌钢丝栏栅网(六角形和直线形)A391/A391M-98 80号合金钢链条A392-96 镀锌钢丝链环栏栅网A394-00 传动塔架用镀锌和裸露钢螺栓A395/A395M-99 高温用铁素体球墨铸铁受压铸件A400-69(2000) 钢棒的成分及机械性能选择指南A401/A401M-98 铬硅合金钢丝A403/A403M-00b 锻制奥氏体不锈钢管配件A407-93(1998) 盘簧用冷拉钢丝A409/A409M-01 腐蚀场所或高温下使用的焊接大口径奥氏体钢管A411-98 镀锌低碳钢铠装线A413/A413M-00 碳素钢链A414/A414M-00 压力容器用碳素薄钢板A416/A416M-99 预应力混凝土用无涂层七股钢铰线A417-93(1998) 之字型、方型和正弦型装垫弹簧元件用冷拉钢丝A418-99 涡轮机及发电机钢转子锻件的超声波检查方法A420/A420M-00b 低温下用锻制碳素钢和合金钢管配件A421/A421M-98a 预应力混凝土用无涂层消除应力钢丝的技术规范A423/A423M-95(2000) 无缝和电焊低合金钢管A424-00 搪瓷用钢薄板A426-92(1997) 高温用离心铸造的铁素体合金钢管A427-74(1996)e1 冷轧和热轧用锻制合金钢辊A428/A428M-01 钢铁制品上铝覆层重量的测试方法A434-90a(2000) 热轧与冷精轧经回火及淬火的合金钢棒A435/A435M-90(2001) 钢板的直射束纵向超声波检验A436-84(1997)e1 奥氏体灰口铁铸件A437/A437M-01 高温用经特殊处理的涡轮型合金钢螺栓材料A438-80(1997) 灰铸铁横向弯曲试验A439-83(1999) 奥氏体可锻铸铁铸件A447/A447M-93(1998) 高温用镍铬铁合金钢铸件(25-12级)A449-00 经淬火和回火的钢螺栓和螺柱A450/A450M-96a 碳素钢管、铁素体合金钢管及奥氏体合金钢管A451-93(1997) 高温用离心铸造的奥氏体钢管A453/A453M-00 具有同奥氏体钢相类似的膨胀系数、屈服强度为50-120Ksi(345-827MPa)的耐高温螺栓材料A455/A455M-90(2001) 压力容器用高强度碳锰钢板A456/A456M-99 大型曲轴锻件的磁粉检查A459-97 镀锌平轧扁钢铠装带A460-94(1999) 包铜钢丝绳标准A463/A463M-00 热浸镀铝薄钢板A466/A466M-98 非焊接碳素钢链A467/A467M-98 机器链和盘旋链A469-94a(1999) 用于发电机转子的真空处理钢锻件A470-01 涡轮机转子和轴用经真空处理的碳素钢和合金锻件A471-94(1999) 涡轮转子转盘和转轮用真空处理合金钢锻件技术规范A472-98 蒸汽涡轮机轴及转子锻件的热稳定性的试验方法A473-01 不锈和耐热钢锻件A474-98 包铝钢丝绳标准A475-98 镀锌钢丝绳A476/A476M-00 造纸厂干燥辊用球墨可锻铸铁件A478-97 铬镍不锈钢和耐热钢制编织钢丝A479/A479M-00 锅炉及压力容器用不锈钢和耐热钢棒与型材A47/A47M-99 铁素体可锻铁铸件A480/A480M-01 扁平轧制耐热不锈钢厚板材、薄板材和带材通用要求A481-94(2000) 金属铬A482-93(2000) 铬铁硅A483-64(2000) 硅锰合金A484/A484M-00 不锈及耐热锻钢棒,钢坯及锻件的规格A485-00 高淬透性耐磨轴承钢的技术规范A487/A487M-93(1998) 受压钢铸件A488/A488M-01 钢铸件焊接规程和工作人员的合格鉴定A48-94ae1 灰铁铸件A489-00 碳素钢吊耳A490-00 最小拉伸强度为150千磅/平方英寸热处理钢结构螺栓A491-96 镀铝钢链环栏栅结构A492-95(2000) 耐热不锈钢丝绳A493-95(2000) 冷镦和冷锻不锈钢和耐热钢丝A494/A494M-00 镍和镍合金铸件A495-94(2000) 硅钙合金钢技术规范A496-97ae1 钢筋混凝土用变形钢丝A497-99e1 钢筋混凝土用焊接变形钢丝网A498-98 无缝与焊接碳素钢,铁素体钢与奥氏体钢制有整体散热片的换热器钢管A49-01 经热处理的碳素钢鱼尾(连接)板,微合金鱼尾板及锻制碳素钢异型鱼尾板A499-89(1997)e1 轧制丁字钢轨用的碳素钢棒材及型材的技术规范A500-01 圆形与异型焊接与无缝碳素钢结构管A501-01 热成型焊接与无缝碳素钢结构管A503/A503M-01 锻制大型曲轴的超声波检验A504-93(1999) 锻制碳素钢轮A505-00 热轧和冷轧合金钢薄板和带材A506-00 正规质量及优质结构的热轧和冷轧合金钢薄板与带材A507-00 优质拉拔,热轧和冷轧合金钢薄板与带材A508/A508M-95(1999) 压力容器用经回火和淬火真空处理的碳素钢与合金钢锻件A510-00 碳素钢盘条和粗圆钢丝通用要求A510M-00 碳素钢盘条和粗圆钢丝(米制)A511-96 无缝不锈钢机械管A512-96 冷拉对缝焊碳素钢机械管A513-00 电阻焊碳素钢与合金钢机械钢管A514/A514M-00a 焊接用经回火与淬火的高屈服强度合金钢板A515/A515M-92(1997) 中温及高温压力容器用碳素钢板A516/A516M-90(2001) 中温及低温压力容器用碳素钢板A517/A517M-93(1999) 压力容器用经回火与淬火的高强度合金钢板A518/A518M-99 耐蚀高硅铁铸件A519-96 无缝碳素钢与合金钢机械管A521-96 一般工业用闭式模钢锻件A522/A522M-95b(2000) 低温用锻制或轧制含镍8%和9%的合金钢法兰,配件,阀门和零件规格A523-96 高压管型电缆线路用平端无缝与电阻焊钢管A524-96 常温和低温用无缝碳素钢管A529/A529M-00 高强度碳锰结构钢质量A530/A530M-99e1 特种碳素钢和合金钢管A531/A531M-91(1996) 涡轮发电机钢定位环的超声波检验A532/A532M-93a(1999)e1 耐磨铸铁A533/A533M-93(1999) 压力容器用经回火和淬火的锰钼及锰钼镍合金钢板A534-94 用于耐摩擦轴承的渗碳钢A536-84(1999)e1 球墨铸铁件A537/A537M-95(2000) 压力容器用经热处理的碳锰硅钢板A53/A53M-01 无镀层热浸的、镀锌的、焊接的及无缝钢管的技术规范A539-99 天然气和燃料油管线用电阻焊钢盘管A540/A540M-00 特殊用途的合金钢螺栓材料A541/A541M-95(1999) 压力容器部件用经淬火和回火的碳素钢及合金钢锻件A542/A542M-99e1 压力容器用经回火和淬火的铬钼、铬钼钒及铬钼钒钛硼合金钢板A543/A543M-93(1999) 压力容器用经回火和淬火的镍铬钼合金钢板A550-78(2000) 铌铁合金A551-94(1999) 钢轮箍A553/A553M-95(2000) 压力容器用经回火和淬火的含8%及9%镍的合金钢板A554-98e1 焊接的无缝钢机械管A555/A555M-97 耐热不锈钢丝和盘条的通用要求A556/A556M-96 无缝冷拉碳素钢给水加热器管A560/A560M-93(1998) 铬镍合金铸件A561-71(1999) 工具钢棒的宏观刻蚀试验A562/A562M-90(2001) 搪玻璃或扩散金属镀层的压力容器用锰钛合金碳素钢板A563-00 碳合金钢螺母A563M-00 碳素钢及合金钢螺母技术规范(米制)A564/A564M-01 热轧及冷精轧时效硬化处理过的不锈钢棒材和型材技术规范A565-97 高温用马氏体不锈钢棒,锻件和锻制坯规格A568/A568M-00b 热轧及冷轧高强度低合金碳素钢薄板A571-84(1997) 适用于低温压力容器零件的奥氏体球墨铸铁件A571M-84(1997) 适用于低温压力容器零件的奥氏体球墨铸铁件(米制)A572/A572M-00a 高强度低合金钴钒结构钢技术规范A573/A573M-00a 增强韧性的结构碳素钢板A574-00 合金钢内六角螺钉A574M-00 合金钢内六角螺钉(米制)A575-96 商品级碳素钢棒(M级)A576-90b(2000) 特级热轧碳素钢棒A577/A577M-90(2001) 钢板的超声角波束检验A578/A578M-96(2001) 特殊设备用的普通钢板和包覆钢板的直波束超声探伤检验A579-99 超高强度合金钢锻件A580/A580M-98 耐热不锈钢丝A581/A581M-95b(2000) 高速切削用耐热不锈钢丝和盘条A582/A582M-95b(2000) 热轧或冷精轧的高速切削不锈及耐热钢棒A583-93(1999) 铁路用铸钢轮A584-97 镀铝钢丝编织栅栏网A585-97 镀铝刺钢丝A586-98 镀锌平行和螺旋形钢丝绳A587-96 化学工业用电阻焊低碳钢管A588/A588M-00a 高强度低合金结构钢4英寸(100mm)厚屈服点最小为50ksi(345MPa) A589-96 水井用无缝和焊接碳素钢管A591/A591M-98 薄镀层电解镀锌薄钢板A592/A592M-89(1999) 压力容器用经回火和淬火的高强度低合金钢锻制附件和零件A595-98 结构用圆锥形低碳钢管A596/A596M-95(1999) 用环形试验法和冲击法测定材料的直流磁性能的试验方法A597-87(1999) 铸造工具钢A598-92(1997) 磁放大器磁芯的磁性能测试法A599/A599M-99 锡制品,电解镀锡的冷滚轧薄板规范A6/A6M-01 轧制结构钢板材、型材和薄板桩通用技术要求A600-92a(1999) 高速工具钢A601-96(2000) 电解金属锰A602-94(1998) 汽车用可锻铸铁件A603-98 镀锌结构钢丝绳A604-93(1998) 自耗电极再溶化钢棒与钢坯的宏观腐蚀试验方法A606-98 改进防大气腐蚀性的热轧和冷轧高强度低合金钢薄板和带材A608-91a(1998) 高温受压离心铸造的铁铬镍高合金钢管A609/A609M-91(1997) 碳素钢,低合金钢和马氏体不锈钢铸件的超声波检测A610-79(2000) 尺寸测量用铁合金的取样和试验A611-00 冷轧优质碳素结构钢薄板A612/A612M-00 中温和低温压力容器用高强度碳素钢板A615/A615M-01a 钢筋混凝土配筋用变形和光面坯钢筋A618-01 热成型焊接与无缝高强度低合金结构钢管系A623-00 锡轧制产品A623M-00 镀锡薄钢板轧制品通用要求(米制)A624/A624M-98 锡辊轧制品.单压延电解马口铁A625/625M-98 一次轧制原钢板(未镀)和镀锡薄钢板轧制产品技术规范A626/A626M-98 二次压延电解镀锡厚钢板轧制品技术规范A626/A626M-98 锡轧制品.二次压延的电解镀锡板(米制)A627-95 安全设备用均质不易加工的钢棒A629-88(1994)e1 安全设备用不易加工的扁钢棒和型材A630-98 热浸电解镀锡板镀锡层重量测定的方法A632-01 通用无缝和焊接奥氏体不锈钢管(小直径)A633/A633M-00a 正火的高强度低合金结构钢A635/A635M-00 热轧碳素钢薄板,带材和重型粗盘条规格A636-76(2000) 氧化镍烧结块A638/A638M-00 高温用沉积硬化铁基超级合金棒,锻件及锻坯料A640-97 8字型缆吊架用镀锌钢丝绳A641/A641M-98 镀锌(电镀)碳素钢丝技术规范A644-98 铁铸件的相关术语A645/A645M-99a 压力容器用经特殊热处理的5%镍合金钢板A646-95(1999) 飞机及航空器锻件用优质合金钢大方坯及坯段A648-95(2000) 预应力混凝土管用冷拉钢丝A649/A649M-99 波纹纸机械用锻制钢辊规格A650/A650M-98 二次压延的锡轧黑板材A653/A653M-00 热浸处理的镀锌铁合金或镀锌合金薄钢板的标准规范A656/A656M-00a 具有改良可模锻性的高强度低合金热轧结构钢板A657/A657M-98a 一次和二次压延电解镀铬黑钢板轧制品技术规范A65-01 钢轨道钉A659/A659M-97 商业级热轧碳素钢薄板和带材(最大含碳量为0.16%-0.25%) A660-96 高温用离心铸造碳素钢管A662/A662M-99 中温和低温压力容器用锰碳钢板规格A663/A663M-89(2000) 商品级碳素钢棒的机械特性A664-99 在ASTM规范中对电工钢和层压钢级别的识别A666-00 退火或冷加工的奥氏体不锈钢薄板、带材、中厚板和扁棒A667/A667M-87(1998) 离心铸造的双金属(灰口及白口铸铁)圆柱体A668/A668M-96e1 一般工业用碳素钢和合金钢锻件A66-01 钢质螺旋道钉A671-96 常温和较低温用电熔焊钢管A672-96 中温高压用电熔焊钢管A673/A673M-95 结构钢冲击试验的取样程序A674-00 水或其它液体用球墨铸铁管的聚乙烯包装A675/A675M-90a(2000) 专用热轧碳素钢棒的机械特性A677/A677M-99 全处理型无取向电工钢A678/A678M-00a 结构用经回火和淬火的高强度低合金碳素钢板规格A679/A679M-00 硬(冷)拉高抗拉强度钢丝A67-00 热加工低碳钢和高碳钢垫板技术规范A681-94(1999) 合金工具钢A682/A682M-00 弹簧用冷轧高碳钢带材A683/A683M-99 半处理型无取向电工钢A684/A684M-99 冷轧高碳钢带材A686-92(1999) 碳素工具钢A688/A688M-01 焊接的奥氏体不锈钢给水加热器管A689-97 弹簧用碳素钢及合金钢棒A690/A690M-00a 在海洋环境中使用的高强度低合金工字形钢桩和薄板桩规格A691-98 高温下高压装置用电熔焊碳素钢和合金钢管A693-93(1999) 沉淀硬化耐热不锈钢板、薄板和带材A694/A694M-00 高压传输设备用碳素钢及合金钢管法兰、配件、阀门及零件用锻件A695-90b(1995)e1 流体动力设备专用热锻碳素钢棒A696-90a(2000) 压力管道部件专用热锻或冷精轧碳素钢棒A697-98 用伏特计、安培计和瓦特计法测定迭层铁芯样品的交流磁特性的试验方法A698/A698M-92(1997)e1 在弱交流磁场中磁屏蔽效率的试验方法A700-99e1 钢制品国内装运的包装、标记和装载方法A701-96(2000) 硅锰铁A702-89(2000) 热锻钢栅栏柱和组件A703/A703M-01 受压部件用钢铸件A704/A704M-96 混凝土加筋用焊接普通钢棒或杆的光面钢筋或钢筋网A705/A705M-95(2000) 时效硬化的不锈和耐热钢锻件A706/A706M-01 混凝土配筋用变形低合金光面无节钢筋A707/A707M-00a 低温设备用锻制碳素钢和合金钢法兰A709/A709M-01 桥梁用结构钢A710/A710M-00 低碳时效硬化的镍铜铬钼铌合金钢A711-92(1996)e1 钢锻件坯料A712-97 软磁性合金电阻率的测试方法A713-93(1998) 热处理部件用高碳弹簧钢丝A714-99 高强度低合金焊接钢管和无缝钢管A716-99 球墨铸铁涵洞管A717/A717M-95 单片样品表面绝缘电阻率的试验方法A719-97 磁性材料的叠装系数的试验方法A720-97 无取向电工钢延展性的试验方法A721-97 取向的电工钢的延展性试验方法A722/A722M-98 预应力混凝土用无涂覆的高强度钢筋A723/A723M-94(1999) 高强度压力元件用合金钢锻件A724/A724M-99 叠层焊接的压力容器用经淬火及回火的碳素钢压力容器板A726-00 半成品型冷轧磁性迭片级钢A727/A727M-00 具有固定切口韧性的管道部件用碳素钢锻件A729-93(1999) 货物运输及电气铁路用热处理合金钢轴A730-93(1999) 铁路用碳素钢及合金钢锻件A732/A732M-98 一般设备用熔模铸造碳素低合金钢及高强度加温钴合金钢铸件A733-99 焊接及无缝碳素钢和奥氏体不锈钢管接头A734/A734M-87a(1997) 经淬火和回火的合金钢与高强度低合金钢压力容器板A735/A735M-99 中温和低温用低碳锰钼钶合金钢压力容器板A736/A736M-88(2000) 低碳时效硬化的镍铜铬钼铌和镍铜锰钼铌合金钢压力容器板A737/A737M-99 高强度低合金钢压力容器板A738/A738M-00 中温和低温设备用经热处理的碳锰硅钢压力容器板A739-90a(2000) 升温或/和加压部件用热轧合金钢棒A740-98 钢丝网(编织或焊接电镀钢丝网)A741-98 公路护栏用镀锌钢丝绳和配件A742/A742M-98 波纹钢管用预涂聚合物和金属涂覆钢薄板A743/A743M-98ae1 一般用耐腐蚀铬铁及镍铬铁合金铸件A744/A744M-00 严酷条件下使用的耐腐蚀镍铬铁合金铸件A745/A745M-94(1999) 奥氏体钢锻件的超声波检验A746-99 排污管用球墨铸铁A747/A747M-99 沉淀硬化不锈钢铸件A748/A748M-87(1998) 压力容器用静态铸造的激冷白口铁-灰口铁双金属轧辊A749/A749M-97 热轧碳素钢和高强度低合金钢带材通用要求A74-98 铸铁污水管及配件的技术规范A750-77(1994)e1 阻挡区域用钢制通风格栅A751-96 钢制品化学分析的实验方法、操作和术语A752-93(1998) 合金钢条和粗圆钢丝A752M-93(1998) 合金钢条和粗圆钢丝(米制)A753-97 镍铁软磁合金A754/A754M-96(2000) X射线荧光涂层厚度的试验方法A755/A755M-99 外露建筑材料用热浸涂覆和用卷涂工艺预涂的钢薄板A756-94(2001) 耐磨不锈轴承钢A757/A757M-00 低温下承压设备及其它设备用铁素体和马氏体钢铸件A758/A758M-00 具有改进的切口韧性的对缝焊锻制碳素钢管配件A759-00 起重机用碳钢轨条A760/A760M-01 下水道和排水沟用金属涂覆的波纹钢管A761/A761M-98 现场栓接管、管拱和拱用波纹镀锌结构钢板A762/A762M-00 下水道和排水沟用预涂聚合物波纹钢管A763-93(1999)e1 铁素体不锈钢晶间腐蚀敏感性检测A764-95(2001) 机械弹簧用冷拉镀锌和按成品尺寸镀锌的碳素钢丝A765/A765M-98a 具有强制性韧性要求的碳素钢及低合金钢压力容器部件锻件A767/A767M-00b 钢筋混凝土用镀锌钢筋A768-95 涡轮机转子及轴用经真空处理的含铬12%的合金钢锻件A769/A769M-00 电阻焊钢结构型材A770/A770M-86(2001) 专用钢板通过厚度测量进行的抗拉试验A771/A771M-95(2001) 增殖反应堆堆芯部件用奥氏体不锈钢管A772/A772M-00 正弦电流用材料的交流磁导率的试验方法A773/A773M-96 用带直流电子的磁滞曲线记录仪的(B-H)回路法测量材料的磁性能的标准试验方法A774/A774M-00 低温和中温一般腐蚀情况下用的焊接锻制奥氏体不锈钢配件A775/A775M-01 涂环氧树脂的钢筋钢棒A778-01 焊接未退火的奥氏体不锈钢管形制品A779/A779M-00 预应力混凝土用应力消除未涂覆的密实七股钢丝绞绳A780-01 热浸镀锌层的损坏及无覆层区域的检修A781/A781M-00 一般工业用一般要求的钢和合金铸件A782/A782M-90(2001) 经淬火和回火的锰铬钼硅锆合金钢压力容器板A786/A786M-00b 轧制钢楼板A787-01 电阻焊金属涂覆碳素钢机械配管A788-98a 钢锻件A789/A789M-01 普通设备用无缝与焊接铁素体/奥氏体不锈钢管A790/A790M-01 无缝与焊接铁素体/奥氏体不锈钢管A792/A792M-99 热浸工艺法处理的55%铝-锌合金涂覆钢板A793-96 不锈钢轧制楼板A794-97 商品级冷轧碳素钢薄板(最高含碳量为0.16%-0.25%)A795-00 防火用黑色及热浸镀锌的焊接和无缝钢管A796/A796M-00 雨水管和卫生污水管及其它地下埋设管道用波纹钢管、管托架及拱形架结构设计惯例A798/A798M-01 下水道及其它类似用途用工厂制波纹钢管的安装A799/A799M-92(1997) 估算不锈钢铸件铁素体含量用仪表的校准A800/A800M-01 奥氏体合金钢铸件中铁素体含量的估算A801/A801M-99 铁钴高磁性饱和合金A802/A802M-95(2001) 钢铸件外观检验的表面验收标准A803/A803M-01 焊接铁素体不锈钢给水加热器管A804/A804M-99 在电力频率下用薄钢板型试样对材料交流磁特性的测试方法A805-93(1998) 冷轧碳素钢扁平线A807/A807M-97 下水道及其它类似用途用波纹结构钢涂覆管的安装A808/A808M-00a 具有改进的切口韧性的结构级高强度低合金碳钢、锰钢、铌钢和钒钢A809-98 镀铝碳素钢丝A810-00 镀锌钢管用绕网A811-97 粉末冶金技术制造的软磁铁零件A813/A813M-01 单或双焊接奥氏体不锈钢管A814/A814M-01 冷加工焊接奥氏体不锈钢管A815/A815M-01 锻制铁素体、铁素体/奥氏体和马氏体不锈钢管配件A817-00 链接栅栏网用金属涂覆钢丝A818-91(2001) 镀铜碳素钢丝A820-96 纤维增强混凝土用钢纤维A821/A821M-99 预应力混凝土容器用经回火的冷拉钢丝A822-90(2000) 液压系统设备用冷拉碳素无缝钢管A823-99 静铸永久铸模灰铸件A824-01 链接栅栏用Marcelled拉力金属涂覆钢丝A826/A826M-95(2001) 增殖反应堆堆芯部件用奥氏体和铁素体不锈钢管A827/A827M-93a(1998) 锻造及类似用途用的碳素钢板技术规范A829/A829M-00 结构性合金钢板A82-97ae1 钢筋混凝土用无节钢丝A830/A830M-00 按照化学成分要求提供的优质碳素钢板技术规范A831/A831M-95(2000) 核心部件用不锈耐热钢棒,坯段及锻件规格A832/A832M-99e1 压力容器板用铬钼钒及铬钼钒钛硼合金钢A833-84(1996) 用比较硬度测试仪测量金属材料的压痕硬性A834-95(2001) 一般工业用铁铸件的一般要求A835-84(2000) 铁合金与合金添加剂的筛分粒度A836/A836M-95b(2001) 搪瓷管和压力容器设备用钛稳定碳素体钢锻件A837-91(1996)e1 渗碳用合金钢锻件A838/A838M-97 继电器用易切削铁素体不锈软磁合金技术规范A839/A839M-96 软磁用途的磷铁粉末冶金制造的零件技术规范A840/A840M-00 全处理的磁性夹层钢A841/A841M-01 压力容器用温度机械控制工艺加工的钢板A842-85(1997) 高密度石墨铸铁A844/A844M-93(1999) 压力容器用直接淬火加工的含镍9%的合金钢板A845-85(2000) 用于脱氧与合金钢的钛碎片A846-85(2000) 用于脱氧与合金钢的铝碎片A847-99a 具有增强耐大气腐蚀性能的冷成型焊接与无缝高强度低合金结构管A848/A848M-96 低碳磁铁A849-00 波纹钢排水管和污水管用后涂覆铺面和衬里材料A851-96 高频感应焊接的未退火奥氏体钢冷凝器管A852/A852M-00a 最小屈服强度为70Ksi(485MPa),厚度为4英寸(100mm)的经淬火和回火的低合金结构钢板A853-93(1998) 普通碳素钢丝A854/A854M-98 镀锌高强度钢栅栏和格架用光滑金属线A855/A855M-98 锌-5%铝-铈合金涂覆的钢丝绳A856/A856M-98 锌-5%铝-铈合金涂覆的碳素钢丝A857/A857M-00a 冷成形轻型薄钢板桩A858/A858M-00 低温和腐蚀情况下用热处理碳素钢配件A859/A859M-95(1999) 压力容器部件用时效硬化镍铜铬钼钶低碳合金钢锻件A860/A860M-00 锻制高强度低合金钢的高强度对缝焊接配件A861-94e1 高硅铁管和配件A862/A862M-98 波纹钢污水管和排水管沥清(柏油)涂层的应用A865-97 钢管连接用黑色或镀锌焊接或无缝钢螺纹接头A866-94 耐磨中碳轴承钢A867/A867M-94(1998)e1 继电器用铁硅钢A871/A871M-00a 抗空气腐蚀的高强度低合金结构钢板。

C70S6锻钢及FC0205材料在连杆裂解工艺中的对比研究

1概述汽车连杆作为发动机传统的五大关键件之一,作用非常重要,其质量直接影响到发动机的性能,因而连杆的材料应用和制造工艺一直备受重视。

传统的连杆制造工艺主要有2种:(1)连杆体和盖整体锻造→锯切分离→接触面机加工→装配;(2)连杆体和盖分别锻造→接触面机加工→装配。

采用上述2种工艺,都要经过数十个工步,生产效率低,需要大量的加工机床和场地,耗费大量的加工工时及能源。

在中国汽车产销量逐年大幅提升,全球呼吁节能减排和绿色可持续发展的背景下,该传统的连杆制造方式将令生产企业和社会都难以承受。

为顺应社会发展的需求,提高产品的竞争力,各大汽车制造商都高度重视高强度、轻量化、低成本的连杆材料及制造技术的研究和开发,连杆裂解加工技术就这样应运而生了。

连杆裂解加工的原理是利用材料的断裂脆性,通过在连杆大头孔的适当位置设计并预制裂解槽,在垂直于预定断裂面上主动施加作用力,在裂解槽处引裂并发生脆性断裂,实现连杆体与连杆盖的无屑断裂剖分,分离后的连杆盖与连杆体可在断裂面处精确合装。

裂解工艺改变了连杆加工的关键生产工序,以整体加工代替分体加工,省去分离面的拉削与磨削等工艺,降低螺栓孔的加工精度要求,从而显著地提高生产效率[1]。

该工艺于20世纪90年代初在汽车工业发达国家开发成功,就立即引起了业界和学界的高度关注,相关研究和报道不断涌现,逐渐广泛应用于大规模生产。

据国外资料介绍,裂解加工技术的应用,可减少机加工工序50%~60%,节省机床设备投资约25%,减少刀具费用约35%,节省能源约40%,还可减少占地面积、减少废品率等等,经济效益十分显著[2]。

此外,连杆裂解技术还可使连杆承载能力、抗剪能力及杆、盖的定位精度、装配质量大幅度提升,这对提高发动机生产技术水平具有重要作用。

我国自20世纪90年代末开始跟踪并逐步引入了该工艺,相关研究和应用正方兴未艾。

为了满足裂解加工的要求,连杆的材料需要在保证强韧综合性能的前提下,限制连杆的韧性,使断口呈脆性断裂特征。

38MnSiV5非调质钢在发动机曲轴上的应用

(备注:锰当量Mneq=%Mn+0.35%Ni+1.5%Cr+2%Mo+0.17%Cu=1.58~1.68;C允许偏差 -0/+0.02%,S允许偏差-0.005/+0%)

2018年 第 3 期

33

Copyright©博看网 . All Rights Reserved.

曲轴试制工艺及性能

1. 制造流程

38MnSiV5曲轴的生产工艺大 致为:棒材下料(锯割)→变频加 热→温度分选→去氧化皮→锻造→ 切边+热校正→控温冷却→清理喷 丸→表面强化处理→探伤→包装入 库。

1 300℃,加装温度分选装置,可有 效地区分高温料和低温料,高温料 直接报废,低温料允许重复加热, 但不可超过3次。

采用SPECTRO火花直读光谱 仪抽样分析化学成分,结果见表 1,满足技术要求。

表1 38MnSiV5的化学成分

(质量分数,%)

项目 C Si Mn P S Cr Ni Mo Cu Al V Ti O

N

min 0.36 0.5 1.2 - 0.045 0.1 - - - 0.01 0.11 - - 0.012 5

分别在曲轴受力较大两头(靠 近前端轴和后端轴)线切割取样, 取样方式及位置如图1所示。

随着国家节能减排要求的日益 提高,增压及增压中冷发动机已成 为市场主流,功率和爆发压力增加 了,可靠性要求、排放要求也必 然提高,对曲轴的性能需求也越来 越高(比如复合强化、高的安全系 数、轻量化等)。曲轴作为及其重 要的安全件,在周期性变化的气体 力、惯性及其力矩的共同作用下工 作,承受着弯曲和扭转交变载荷, 因此需要具有较高的强度、良好的 耐磨、耐疲劳性及循环韧性,即优 异的综合力学性能和抗疲劳强度, 否则曲轴易发生早期弯曲或断裂、 轴颈磨损和疲劳失效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车曲轴用微合金化锻钢1 前言就当前工业状况而言,新材料的发展在过去的十年中,由于要维持高的产品质量,同时减少制造成本,外加合金元素市场的周期性波动推动了冶金研究取得了重大的成果。

高强度微合金钢在热锻领域中的应用即是其中之一。

在上述产品领域,V和Nb被看作是首选的的微合金元素。

目前,用V或Nb或二者结合微合金化的钢材正在取代高合金化以及经过热处理的钢材,并已用于制造多种汽车零件,包括那些高可靠性的零件,如连杆和曲轴。

对于一个有固定使役寿命的锻件而言,对其质量和可靠性的设计即是对其材料、热处理、表面状态和形状的适当选择。

影响最终产品质量的各种因素包括化学成分、热处理、机械加工等等,而材料和所选用的热处理制度将决定最终的力学性能。

这种情况是向钢中加入合金元素的传统的制造工艺路线,耗费热处理操作时间和能量。

这些路线随着现代钢铁发展和可替换产品路线已经被克虏伯成功地用于VW型曲轴生产。

VW型曲轴可能用微合金钢热锻制造。

2 历史前景对于一个给定的产品质量标准,能够降低生产成本的冶金备选方案总结如下:直接淬火的硬化钢;钢材精锻造温度直接淬火;贝氏体钢;热锻珠光体微合金化钢。

在上述的可能方案中,值得注意的是热锻珠光体微合金化钢,该钢省略了热处理步骤,减少了合金的加入量,并且在某些情况下与传统产品相比零件性能更好。

利用该钢制造的锻件已经用于制造大众汽车的曲轴。

在70年代早期,德国锻造厂在汽车公司的压力下,开发用于制造曲轴的含V的热锻珠光体微合金钢。

新的德国标准将这种产品命名为DIN 49MnVS3(VW1450执行大众内部分类)。

DIN 49MnVS3钢在表1中详细说明。

上述钢材在锻造后控制冷却处理表现出相当于以前用于制造曲轴的DIN C-45钢淬回火后的力学性能。

结果获得了一种更经济的产品。

在锻造后立即进行控制冷却处理的产品,由于它的显微组织主要是珠光体,在500倍下放大为铁素体和渗碳体片,被称为“锻造珠光体”钢。

根据德国的统计分析,这种类型的显微组织对于提倡在工具刃磨时有40%面缩的机加工来说是足够了。

前面总结了德国锻造珠光体微合金化曲轴的发展和目前在该国大范围的应用。

表1 DIN 49MnVS3的化学成分(%)化学成分(%)Mn P S Si V C≤0.60 0.08-0.130.42-0.50 0.60-1.00 ≤0.035 0.045-0.065图1 0.05Nb对屈服强度的影响3 用Nb微合金化的锻造珠光体曲轴Nb在低碳钢中被认为是一种潜在的较好的强韧化元素。

其强韧化作用在0.4-0.6%C范围内尤为明显,如图1[1]所示。

1972年,大众研究所[2]以成本-质量为基础对Sadan和Kombi车辆厂用于空冷的发动机曲轴的铸铁、DIN C-45(执行严格的Jiminy要求)和V和Nb微合金化钢进行了调查。

在克虏伯冶金公司开发的Nb微合金钢曲轴已经成为为大众巴西有限公司生产零部件的目标。

这是基于大众研究所的研究成果。

关于微合金曲轴的这些结果接下来将做简短的讨论。

4大众研究所的研究最初,与传统产品相比,钢的含碳量从0.45%增加到0.54%以补偿由于省略了热处理步骤而导致的强度降低,但并没有获得期望的0.6或更高的屈强比。

随后通过进一步研究,钢中加入了V和Nb,在不明显改变抗拉强度的情况下提高钢材屈服强度,对材料机加工性能无恶劣影响。

对合金元素对这类钢强度的影响进行了研究,在下面的回归分析公式计算中,V和Nb对屈服强度的增加表现出很大的潜力。

Rp0.2(Kg/mm2)=111V+110Nb+98Mo+66C+35Cr+14Mn-7Rm(Kg/mm2)=102C+98Mo+69Nb+52V+38Cr+12Mn+24加热温度对用V或Nb进行微合金化的同一钢材的影响如图2所示。

对于低温加热用V 微合金化具有较高的屈服强度,但是在1250℃或以上温度Nb合金化的钢与用V微合金化的同一钢材相比具有更高的屈服强度。

对微合金钢的基本冶金学讨论已经超出了本篇工作的目的,因为这些相关问题已经在很多其它的刊物中论述过了[3~5]。

因此,这里只简单地解释图2中微合金的影响。

图2 在1175℃高温保温时Nb含量对奥氏体晶粒尺寸的影响图3 Nb(C、N)在奥氏体中的溶解度曲线在加热阶段,Nb原子可能溶于固溶体也可能部分沉淀析出,这主要取决于温度,中高碳钢中Nb和C含量如图3所示[6]。

在图中可以看出加热温度较低时,Nb原子不能溶于固溶体并随后以碳化物形式在奥氏体或铁素体中沉淀析出。

因此,Nb在奥氏体条件下细化晶粒以及在铁素体中的沉淀硬化对强度的贡献并不明显。

然而,应该注意Nb的碳化物颗粒在加热阶段不溶解,当尺寸合适和有效分布时将细化奥氏体晶粒。

另一方面,与Nb相比,V表现出相对较低的奥氏体溶解温度。

上述证明图2中Nb和V关于屈服强度增加的显著的微合金化行为是正确的。

在图中可以清楚地看到当加热温度在1250℃以上时,Nb的效果相当大。

从这可以得出一个结论,当Nb作为一种微合金添加元素时,对于一个给定的强度级别可以用更低的合金含量。

值得注意的是在应用中高强度必须与高韧性相匹配,两种微合金化元素的结合使用将产生非常好的结果。

在这种情况下,Nb起细化晶粒作用,V起沉淀强化作用。

作为大众研究所的研究结果,制定了两种合金设计方案,一种是V钢,另一种是Nb 钢,见表2。

大众曲轴的机械性能也同时在表中给出。

该钢疲劳性能相当于淬回火曲轴的性能。

表2 大众微合金化曲轴的化学成分和力学性能化学成分(%)力学性能CMnSiPSVNbRp0.2(MPa)Rm (MPa)Rp/Rm含V曲轴0.48-0.56 0.60-1.00 ≤0.40 ≤0.0350.035-0.0650.08-0.13- ≥450 800/900≥0.55含Nb 曲轴0.48-0.56 0.60-1.00 ≤0.40 ≤0.0350.035-0.065- 0.05-0.10≥450 800/900≥0.555在克虏伯冶金公司(KMCL)的研究进展鉴于德国大众研究所用Nb微合金化钢材取得的喜人的结果,KMVCL决定进一步研究此钢种的应用,在巴西大众车辆厂用于制造曲轴。

除Nb元素微合金化的技术结果外,KMCL还考虑了微合金化元素的可获得性。

因为与Nb不同,在巴西V主要依靠进口。

5.1试验结果根据大众研究所先前的研究和前面相关讨论,对于所考虑的钢种来说,当加热温度大于等于1150℃(图2)加入Nb获得效果加强。

在这种情况下,更多的Nb进入固溶体随后以碳化物形势在奥氏体和铁素体中沉淀析出。

大众研究所通过用复型技术对提取的沉淀物的电子探针分析说明随着加热温度的升高沉淀强化效果加强,见表3。

KMCL的试验是第一次使用油加热炉。

由于不能保持1260℃的最小的加热温度,所以没有获得足够的强度。

因此采用AEG型感应加热的方式使加热温度范围提高到1260-1290℃。

在1290℃以上温度加热将产生更高的强度和硬度促进零件在机加工过程中的后续过热。

表3 用碳复膜技术对提取的析出物进行分析加热温度(℃)铁素体中析出的Nb(%)850 0.017±0.0051250 0.028±0.0051280 0.035±0.005表4 两种不同冷却速率下的生产的锻造珠光体Nb微合金化曲轴的化学成分和力学性能a 化学成分C Mn P S Si Nb Cr Ni Mo0.53 0.86 0.021 0.045 0.26 0.075 0.08 0.05 0.03b 力学性能力学性能曲轴1Rp(MPa) Rm(MPa)Rp/Rm1BC 2BC 3BC 4084134067507597670.540.540.531MBC 2MBC 3MBC 485510518830852852Specification ≥450 800-9000.55 (1)BC-基础冷却MBC-冷床冷却在锻造珠光体微合金曲轴的生产中锻造后的冷却速率也被合理控制。

锻造零件在厢中冷却不能获得规定的最小强度要求,如表4所示。

此外,从该表也可以看出,零件加热到1270-1280℃并在低速移动的的冷床上风冷可以满足规定要求。

应该注意的是表Ⅳ中的两个结果是从同一化学成分的钢材获得的。

在感应炉中采取高温加热结合锻造后控制冷却产生锻造珠光体Nb微合金化的曲轴的性能与以前的淬火+回火的零件性能相似。

在KMCL也进行了用V微合金化钢材的试验。

在这种情况下,在更长的移动床用较低的控制冷却速度可以获得非常高的硬度。

这对于工厂现存条件下的V微合金化来说是一个缺点。

5.2 商业生产在上述成功研制以后,从1976年以后KMCL已经开始为巴西大众供应锻造珠光体Nb 微合金化曲轴。

几年以后开始出口墨西哥大众公司。

从1976年2月到1983年6月一共制造了210万个用于空冷发动机的零件和110万个零件用于Passat汽车。

这些数据相当于消耗60000吨钢材。

应该注意直到现在没有发现任何关于使役性能问题的报告,这进一步证明了锻造珠光体Nb微合金化钢在曲轴应用方面的有效性。

6 结论用于曲轴的锻造珠光体Nb微合金化钢的应用已经被证明是一种传统淬回火产品的经济型代替品。

用V或Nb微合金化钢获得相当的性能,因此出于经济原因考虑,选择使用微合金化钢材。

总之,通过恰当的合金设计,满足加工所需的条件,利用Nb微合金化能够获得低成本产品。

参考文献1. J.H. Buches, "Microalloyed Hot Rolled Bars for Hot Forging Application" - Conference onSpecialty Steels and Hard Materials – Council for Scientific and Industrial Research, Pretoria, South Africa (nov. 1982).2. Volkswagen Research Institute Report VW-ZL-~ 72/20, Internal Publication (1972).3. Microalloying '75 Proceedings, Union Carbide Corp, N.York (1977).4. A.J. DeArdo, E.A. Ratz and P.J. Wray, "Thermomechanical Processing of MicroalloyedAustenite" - The Metallurgical Society of AIME, Conf. Proc, Pittsburgh, Pennsylvania(1981) .5. International Symposium Niobium 81, San Francisco (1981), in the press.6. J.E. Willians, I.D. Simpson and J.K. McDonald "Niobium in Rail Steels" - ibid 05.7. J.M. C h i l t o n and M.J. Roberts, "Structure-Property Relationships in Hot-Rolled LowCarbon Steels Finished at Normal Hot-Rolling Temperatures" - SeminarProceedings-Vanadium in High Strength Steel, Vanitec, 11-20, Chicago (1979).(大连东北特钢集团技术中心李凤敏译)。