03 车身开发中尺寸的管理

尺寸工程在汽车设计过程中的应用

1、零件的定位,一般采用一面两销的形式,这样夹具设计起来比较 简单,所以零件在设计时仅可能的考虑这种定位方式,对于大的零件, 定位孔尽量要大些,定位孔越大,定位越可靠。如下图所示:

图4 空气 室上 板增 加定 位孔的实例 2、在焊接总成中,对接边的连接方式尺寸链传递最大,误差传递也 最大,所以尽量避免,如果不能避免,要采用移动公差的形式,确保 公差传递的尽量小,以达到控制总成精度的目的。

汽车设计过程尺寸工程的主要工作有:尺寸技术规范(DTS)、 通用基准定位策略(RPS或CDLS)、偏差分析(VA)、图纸制作(GD&T)、 测点图制作(MP)、测量系统规划(MS)、匹配(MC)、测量数据收 集及分析(DC&A)、持续改进(CIP)。其中测量系统规划(MS)、 匹配(MC)、测量数据收集及分析(DC&A)、持续改进(CIP)重点 是在制造领域的工作,因而本文不做介绍(以上划分根据目前某主机 厂的尺寸功能功能实施模式)。 三、尺寸工程在各个阶段在汽车设计阶段应该发挥的作用。

以某主机厂研发的产品举例说明。

图1 DTS设计初始值 以上是某产品设计时初始DTS定义的两种分歧,部分尺寸工程师推荐 间隙=3.5,面差=0.25,另一部分认为间隙=4.0,面差=0合适。当时 产品结构已经初步选定了标杆车的车门形式及铰链的相关数模,当间 隙=3.5,面差=0.25时,车身结构设计部门对门进行了运动校核,前 后门的运动最小间隙为2.23,考虑到运动的可靠性,采用极限分析法 (RSS方法不适用),根据工厂的制造能力,影响前后门运动间隙的主

车身尺寸质量的控制方法

车 身尺 寸 质 量 的控 制 方法

摘要 :随着汽车 工业 的快速 发展 以及人们 需求 的不断提高 ,人们 对车身质量 的要求越来越高 。 本 文介绍 了车 身尺寸工程 的意义 ,以及神 龙公司车 身尺 寸偏差按 照功 能分析开展控 制的工作 内容 , 简 要介绍 了车 身尺寸偏差 的控制要点 、评 价指标及 系统 的分析控 制方法。

(1)车 身焊 接 夹具 是 保证 车 身焊 接精 度 的重 要 因 素

焊 接夹具 的作 用是 保证所 要焊 接零 件 之间 的相 对 位 置和焊 接 件 的尺 寸精 度 ,减 少焊 接过程 中的变形 以 提 高焊 装效 率。 因此 ,车 身焊 接夹具 是 保证车 身焊 接 精度 的最 重 要 的因素 。不 同 的夹具 结构 对零部 件尺 寸 稳定 性 的影 响是不 同 的 ,应 尽早 参 与夹具 方案 设计 , 提 出夹具所 涉及 尺 寸的要 求如 下。

关键 词 :车身 尺寸工程 定 位 系统 偏差 中图分 类号 :U463.821.06 文献标识 码 :B

一 神 龙汽 车公 司技 术中 心 李 欢

随着汽车 工业 的快速发展 ,人们对轿车 的要 求越来 越 高 ,车身偏差直接影 响到轿车 的空气噪声、密封性 、 美观 性、装配返修成本 等。车身作 为整个轿车零部件 的 载体 ,其质量和 制造成 本约 占整车 的40% ~60%。典型 车 身制造过程是300~500多个薄板冲压件在70~1 20个 装配 夹具 上大批量 、快 节奏地焊装而成 ,装夹、定位点 可达 1 700—2 500个 ,焊点 多达3 000~6 000个 ,制造 过程 复杂 ,中间环节众 多 ,诸多尺寸偏差 在这个过程 中 不断传递和 累积。 为了保证 车身偏差可控 ,从产品设计 初期到批量 生产全过程 ,应 该系统地开展 车身尺寸工程 工作 。神龙 公司3个平 台 的所 有车型 ,在 满足整车 尺寸 目标 的前 提下 ,开展 了产 品结构设计 、定位 基准及公差 设计 、测量 设计 ,系统地控 NSn管理整车 的尺寸偏差 ,

车身尺寸控制设计规范

第二章

车身尺寸控制的目的、现状及发展过程

2.1 车身尺寸控制的目的和现状

早在 20 世纪 80 年代末,日本就依靠全面质量管理(TQM)使其品牌产品 的车身制造综合偏差控制在 2mm 以内, 为日本轿车全面占领欧美市场奠定了基 础。90 年代初,美国轿车车身的制造综合偏差在 2 以上,显著高于日本当时的 车身制造水平( 1 mm) ,为此,美国的轿车工业丢掉了 30%左右的国内市场。 随着为期三年的“2mm 工程”项目的有效实施,到 1996 年,美国的轿车车身 制造质量赶上了世界先进水平,并逐步夺回了原有的市场份额。欧洲轿车车身制 目前在提高车身制造质量方面也在进行着 造偏差的最好水平在 1.25 ~1.5mm, 不断的尝试与努力。 目前,我国汽车制造业处于快速发展阶段,但是轿车车身制造偏差还很不稳 定,平均在 5 mm 左右,远远落后于世界先进水平。为了提高我国的汽车制造 水平,使我国汽车车身质量尽快的赶上并超过国外先进水平,在与国外的汽车厂

发动机罩外板、行李箱盖外板、顶盖等,以及与之相应的内覆盖件。 (图 3-3 为奇瑞 A5 系列轿车的部分小曲率件)

图 3-2 奇瑞奇云系列轿车的部分大弯曲件 1— 右前纵梁总成 2—左前纵梁总成 3—左后纵梁总成 4—右后纵梁总成

车身尺寸控制设计指南

1983 年,根据螺旋理论,Salisbury 和 Roth 研究了七种不同类型的指状接触, 并建议用指状外形去完全固定夹紧物体。1987 年,Ohwovoriole 利用扩展的螺 旋理论就刚体的全部或局部约束分析了有摩擦夹紧。1989 年 Chou 提出了用于 棱柱形工件的加工夹具自动布置的数学理论。 1990 年, Bausch 和 YoucefToumi 讨论了各夹具定位接触阻止工件相互螺旋运动的能力, 并提出了一种用于夹具设 计的工件运动约束方法。1991 年,Weill 利用小螺旋模型考虑了夹具定位误差 对工件几何精度的影响。 1994 年, DeMeter 在夹具约束分析中研究了表面接触 和摩擦问题。1994 年,Sayeed 和 DeMeter 开发出了考虑动态约束、完全夹紧 和刀具路径偏差的夹具设计和分析软件。可以说,夹具设计的螺旋理论已经用于 处理确定定位和完全夹紧问题以及定位质量、接触类型和摩擦等问题,并取得了 明显成绩。 3. 薄板柔性件焊装夹具定位原理与优化设计 对于易变形薄板, 定位夹具除了具备限制零件刚体运动的基本功能外, 还必 须能够限制过多的工件变形。 1987 年,Lee 和 Haynes 提出了一种用于柔性定位夹具的夹具系统分析的 有限元模型,加工过程的加工力,可看作是作用与节点的力。基于该模型,可以 计算出工件变形、夹紧力和应力分布,可运用库仑摩擦定律去计算工件与夹具定 位单元间接触处的摩擦力。 1988 年,Youcef-Toumi 提出了一种薄板夹具定位分析的方法。他们研究 了用于平板和壳体的三点和四点夹具定位系统, 夹具布置必须使得工件中的应力 低于材料的屈服应力。然而,这种方法并没有解决薄板夹具的本质问题,因为减 小变形使薄板件定位的关键所在。

车身尺寸质量控制技术

项 T M, P 并进行互相交叉 。3 维修工程师每周进行 )

P M检 查 。4 样板 测量 工程 师每 年 至少一 轮 对工 装 ) 进 行全 面 C MM 精 度测 量检 查 ,关 键 工装 半 年甚 至

三个月一次测量。5 重点加强工装精度管理 , ) 对于 需要到精度改变的工装 , 其精度调整过程必须依据 “ 工装精度调整流程” 进行 , 对调整 、 试制 、 批量验 证全过程控制 , 并留存记录备查。

23 完善 物料质 量监 控及 过程检 查 .

上百个 冲压或焊接小总成件是 车身装配总成 的基 础 ,其 尺寸 质量 的好 坏 直接 影 响 总成 的 质量 , 是车身精度控制的基石。物料质量 的控制除了依靠 供货商 自身力量及质量工程师监督维护 , 车身生产 部作为使用方 , 对物料质量 不是被动接受 , 而是主

21 提 升人员 技能 、 . 认识及 全员 参与 度 人员 质量 意识及 素 质在尺 寸质 量控 制各 环节 发 挥 了关键 作 用 。车身生 产部通 过学 习 、 培训 、 技能 比 武 等各种 方式 提升人 员对 尺寸 质量 的认识 ,提升 人

标测量 , 保持对数据 的监控 , 出现偏差 的数据 向 对 尺寸工艺工程师报警 , 并主持每周的尺寸分析会。

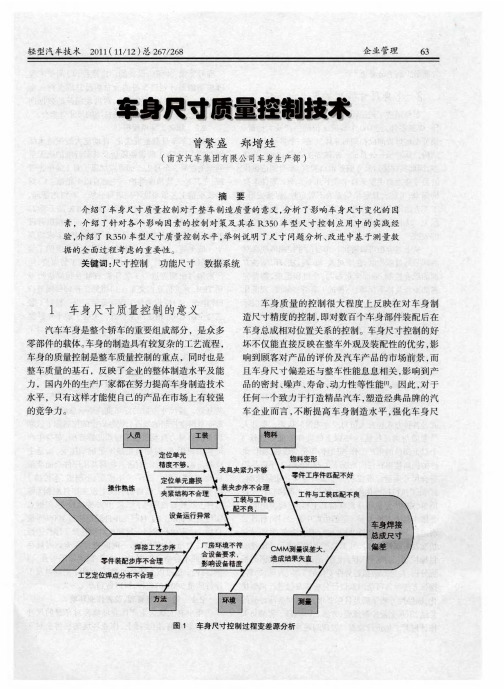

车身制造工艺过程复杂 ,车身总成 由数百个冲

压、 焊接零件 , 10 近 0 个装配工位 的生产线大批量 、 快节奏地焊接而成 ;同时车体又是一个多层次体系 结构 , 从冲压一分总成一车体焊接总成 中间环节众 多, 因此其焊接后尺寸偏差难以控制。 车身制造过程 的尺寸变差源主要来 自于以下几个方面 :零件本身 的偏差、 工装夹具定位偏差或不稳定性 、 焊接变形 、 工艺方法不合理 、操作不 当等各方面 闭 如图 1 ( 所 示) ,以上任何 因素的变动都有可能导致尺寸控制 的失败 。 从上述分析可以看出,车身尺寸控制体现在对 各 环节 的过程 控制 , 于对人 、 、 、 、 、 各 方 在 机 料 法 环 测 面的综合控制 , 需要全员参与 , 全过程覆盖 , 需要完 善的流程及体系保障 , 完善的工装管理制度 、 规范化 的操作 、 合理高效的工艺方法 、 优异的物料质量保障 及一致性控制 , 同样还有高效的数据测量采集系统 , 合理有效的数据处理方法及问题改进方法与流程 。 南汽车身生产部在 R 5 车型车身尺寸控制 、提升 30 尺寸质量水平工作 中, 通过探索与创新 , 总结经验 , 形成了一套有效的车身尺寸控制策略。

尺寸工程在车身制造过程中的应用

尺寸工程在车身制造过程中的应用

尺寸工程是一种在设计、制造、装配及检验过程中使用一系列精确测量来保证零件尺寸符合设计要求的方法。

在车身制造过程中,尺寸工程常常被广泛应用。

尺寸工程的应用可以追溯到汽车部件的设计阶段。

通过使用CAD软件,设计者可以创建三维模型,并在模型中加入尺寸标注来确保所设计的部件符合要求。

这些尺寸标注可以使得制造者在生产过程中准确地测量和加工工件。

在车身制造过程中,使用尺寸工程可以确保各个生产环节中的零件和部件的尺寸符合设计要求。

在成型过程中,由于受到材料、机器和热量等因素的影响,会导致部件略微偏差。

通过使用精确的测量工具,可以检测出这些偏差并调整成所需的尺寸。

在车身部件装配时,尺寸工程可以确保零件之间的相对位置和间隙符合设计要求。

这些工作可以通过使用三维扫描仪来完成。

扫描仪可以帮助制造者快速而准确地测量零件,而且还能产生高质量的CAD模型。

在车身的检验阶段,通过使用尺寸工程可以确保车身的所有尺寸都符合设计要求。

检验使用的设备可以是三坐标测量机和光学测量设备等等。

这些设备可以对零件进行高精度的测量和比较,以确保它们符合设计要求。

总之,尺寸工程是车身制造过程中必不可少的一项技术。

它可以确保生产出符合设计要求的、高质量的部件和组件,从而提高整个汽车的质量和性能。

车身尺寸控制系统设计与实现的简述

车身尺寸控制系统设计与实现的简述作者:周忠泉来源:《电脑知识与技术》2013年第33期摘要:汽车制造业已经成为全球性重要支柱产业,随着国内外市场竞争日趋烈,消费者对汽车质量的要求也越来越高。

车身尺寸控制直接影响到轿车的风噪性、密封性、美观性等,所以标准要求非常严格,也是任何一家整车企业实现工艺精细化、提升品牌形象的必要前提。

国外汽车整车厂车身尺寸控制系统比较成熟,都建立了一套系统的车身尺寸控制体系,配备了完备的测量手段,对车身生产进行有效地有效的尺寸监控。

国内汽车生产企业大多采用逆向开发的模式,模仿起步。

通常国内汽车生产企业在车身尺寸控制方面机存在测量手段不充分,功能尺寸不健全,评价分析较为原始。

在测量点出现偏差时无法判定后序的影响,而后道的工序反馈问题时又不能第一时间进行分析和整改。

关键词:功能尺寸;车身尺寸控制系统;车身总成中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2013)33-7485-031 研究背景本文以上海大众汽车二厂车身尺寸控制系统为研究背景,目前上海大众汽车二厂车身尺寸控制主要是每天依靠三坐标测量报告上传到企业内部网上,车身工艺人员每天通过到内部网上查询和整理三坐标测量报告才能知道车身尺寸的情况,但是三坐标测量数据太多太繁杂,一但后道抱怨车身出现尺寸上的质量缺陷,不能第一时间提供相应的测量数据,造成后道装配后产生批量零件匹配不佳和功能性缺陷,从而影响了整车的质量,这种车身尺寸控制的模式已经不能满足要求。

车身尺寸控制系统,应该有专人负责对原始数据的维护和更新,运用统计图来进行车身尺寸的管理,由系统自动生成好车身三坐标功能尺寸通过率(合格率)的监控图。

现场工艺、样板及质保人员每天只要通过电脑登陆车身尺寸控制系统,直接进行车身尺寸测量结果的进行快速查询,一但出现数据超差系统就会报警,车身工艺人员立即进行分析整改,这样就可以对车身尺寸进行有效的监控。

2 需求分析2.1系统流程分析车身尺寸控制系统总体的结构,下面将通过系统流程图进行说明。

汽车尺寸管理计划方案

汽车尺寸管理计划方案概述汽车尺寸管理是指对汽车的长度、宽度、高度、轴距等相关尺寸的管控和管理。

在车身尺寸碰撞安全、停车、驾驶体验等方面都有着重要的作用。

本文旨在探讨如何制定一套可行的汽车尺寸管理计划方案。

方案制定1. 制定标准制定汽车尺寸管理计划的第一步是制定一套尺寸标准。

考虑到不同车型的尺寸和用途有所不同,可以根据用途、车型、地区等因素,针对性地制定相应的标准。

2. 确立限制条件在制定标准的基础上,需根据实际情况制定汽车尺寸的限制条件。

例如,在一个城市繁华的商业区域内,需要对汽车尺寸进行更加严格的管控,以满足停车、交通疏导等方面的需要。

3. 设定指标在确定了各个车型的获得准入的条件后,需要具体规定相关的指标。

例如,车长不能超过多少米、车宽不能超过多少米、车高不能超过多少米以及轴距等限制。

4. 建立审查机制制定汽车尺寸管理计划方案后,需要建立相应的审查机制。

在审查过程中,按照相关标准进行审核。

同时需要进行认真的反馈记录,以不断帮助完善汽车尺寸管理计划方案。

5. 宣传推广制定完毕汽车尺寸管理计划方案后,需要通过网络、媒体等渠道对计划方案进行宣传和推广,以便引导公众关注和反馈意见。

方案评估制定完毕汽车尺寸管理计划方案后,需要对方案进行评估。

其中包括方案实施过程中的利弊、实施效果等方面的评估。

1. 利弊分析对实施方案的利与弊进行分析,包括通过实施方案,是否能有效控制汽车尺寸,从而达到城市交通管理的目的;同时,需要分析方案对于汽车特定行业和用户的影响等。

2. 效果评估实施方案后,还需要根据实际效果,对方案进行评估。

这包括通过实施方案,是否能够达到预期的管理效果,是否可以减少交通管理中的事故事件等方面的考量。

总结通过对汽车尺寸的管控和管理,能够达到降低交通事故发生率、促进城市交通管理、提高道路停车场的利用率等好处。

本文提出的方案,可以有效地针对不同的城市或者用途制定相应的尺寸管理标准,从而更好地保障道路行车的安全。

汽车车身制造过程影响尺寸精度的因素及改善措施

汽车车身制造过程影响尺寸精度的因素及改善措施摘要:车身在汽车中的作用犹如骨骼在人体的作用,车身决定着汽车其他部件的相对关系,不但影响汽车的静态感知质量,也影响汽车的NVH、操控性及耐久性等关键性能,如何在制造过程辨识出影响车身尺寸精度的因素并加以抑制是保证车身尺寸精度的关键。

下面,文章就汽车车身制造过程影响尺寸精度的因素及改善措施展开论述。

关键词:汽车车身;制造过程;尺寸精度;影响因素;改善措施引言车身作为汽车生产的重要组成部分,在以整机生产为基础的汽车生产中起着重要的作用,它对整车有着非常宝贵的影响,必须对车身结构的质量进行有效的监督,才能保证汽车的整体生产效果,作为汽车生产的重要组成部分,拥有漂亮的外观和仿真是必要的,然而,目前的车身设计质量并不是很有效,因此,在实际生产过程中必须更加注重保证车身能够得到合理的质量控制,这样才能提高整车的整体性能。

作为保证车身质量的重要手段,我们必须有效地促进车身质量的提高,以帮助我们的汽车更好地满足人们的需求。

1汽车车身制造过程影响尺寸精度的因素1.1车身制造中尺寸偏差的来源车身一般是由大量板材冲压件在生产线上高速焊接而成,车身装配分为装配前的准备、装配及装配后调整、检查、试验几个阶段。

一般来说,车身的制造过程非常复杂,通常涉及多个中间环节,这大大增加了制造过程中尺寸偏差处理的难度。

造成尺寸偏差的主要原因包括:模具尺寸偏差、焊接变形、端子定位不稳以及使用过程的影响。

另外,新产品的生产过程包括试制阶段和生产阶段,一般来说,不同的生产阶段会有不同的特点,因此,对车身质量的影响是不同的。

1.2尺寸偏差对车身制造过程的影响一般来说,车身制造过程中尺寸偏差是不可避免的,主要体现在以下几个方面:降低车身的密封性和舒适性,如风噪和车窗尺寸偏差;车身性能降低,如玻璃升降不良,两盖四门难以关闭;发动机、内饰及附件固定不良;油漆、门窗、灯具的表面质量不合格,以及缝隙的平整度,如车身大灯的缝隙都是不同的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 2 1

Parallel Line 并线

•••

Hybrid Line: 混线 Parallel-Serial 并串线

BIW Process Hierarchy 白车身装配工艺层次

Serial assembly

串线装配

2

•

1

•

Roof

顶盖

3

•

4•

Underbody

底部

•

2

•1

Aperture Complet • 3•

车辆开发工艺

Time

时间

Virtual Engineering 虚拟工程

• CAD • Robust Design/DFSS/鲁棒设计与六西格玛设计 • Virtual Dynamics and NVH虚拟动力和NVH分析 • Virtual Safety/Crash Simulation虚拟安全性/碰撞模拟分析 • Virtual Durability Simulation虚拟疲劳模拟分析 • Dimensional Managements尺寸管理 • Virtual Assembly/Virtual Body Shop虚拟装配/虚拟车间

T物hr流ou分g析hput

3D Plant 3D车间 Casting 铸造分析

GA 总装

Engine& TM

Dimensional Management 尺寸管理 In Body Development Process车身开发工艺

Dimensional management and control enables designed products insensitive to process variation. It represents the up-front planning for tolerance and the measurement of key features, coupled to the design of manufacturing process to meet the target specifications. 尺寸管理和控制能够让设计产品对工艺变更影响不大。根据它为公差和

2

Virtual Engineering

Product Design/Analysis

产品设计/分析

3D CAD Master

CAE

Digital Mockup(Ass./Proto.)

Stamping 冲压

Manufacturing Engineering Center

Press

Body 车身

Paint 冲压涂装分析

公差分解

Door Ring ± 0.35 mm

Quarter ± 0.35 mm

门框 后背门

Tolerance Planning Approach 公差逼近方法

设计目的 宽松范围

制造目的

缩小的δ

10

Part Responsibility for the Designer

零件设计者职责

设计“门”

设计“盖板”

零件的公差虽很重要,但在整个制造中只起次要影响, 白车身制造工艺和装配顺序对最终产品的质量起主要影响。

11

Interdisciplinary Task: Tolerance Planning

Objectives of Tolerance Planning 公差计划目标

The Objective of Tolerance Planning is to develop a Tolerance Concept for the complete car for every development phase which is documented, evaluated and confirmed by the customers.

客户不满意 未计划的资源消耗 暴涨消耗 对下个产品造成危害

反馈设计

5

DFSS Framework/ DFSS框架

获得正确的产品 确定一个高利润的产品

深入了解客户需要 选择最好的解决方案

确保生产的正确性 优化设计 预留设计余量

IDDOV= Identify, Define, Develop, Optimize and Verify

关键面测量拟定计划,结合加工工艺的设计达到计划指标。

3

Tools for Dimensional Management尺寸管理工具

• Robust Design/DFSS鲁棒设计/DFSS • Tolerance Planning/Variation Simulation公差计划/偏差模拟 • Measurement Planning测量计划 • Datum Optimizations基准优化 • Digital Assembly/Digital Functional Build数字装配/数字功能体系 • Process Monitoring and Statistical Process Control工艺监控和统计工

公差计划的目的就是为整车的每个开发阶段展开 公差概念的设计,同时被客户所证实、评价肯定。

Application Fields:应用范围Body-I Nhomakorabea-White

白车身

Interior/Exterior

外饰/内饰

Chassis

底盘

Powertrain

动力系统

12

Benefits of Tolerance Planning

minimum process variation, and result in a robust final

BIW build

选择的装配线布局应使工艺变量最小,白车身结构最稳定

a

b

c

d

Serial Line 串线

n

••• •••

Hybrid Line: 混线 Serial-Parallel 串并线

装配模型:运动规律

Surface mating 匹配面

Roller 滚珠

Hub

毂

Alignment

同轴线

Ring 外环

Shaft 轴

对齐 Alignment

匹配面 Surface Mating

密封

Enclosure

6

Assembly Characteristics 装配特征

• Sheet metal assemblies

4

车厢 Trunk

Deck 地板

Underbody with Dash 地板

Motor Rail 机舱横梁

Parallel assembly

并线装配

Aperture Inner

Quarter Outer Aperture

Aperture Outer

9

Assembly Tolerancing Example 装配公差实例

1

Why Virtual Engineering

Virtual Engineering Driven VDP

Resulted In Significantly Reduced Engineering Changes

虚拟工程竖向数据处理减小了工程变更

变更的造价

Cost of

未虚拟装配的变化曲线

changes

产品设计

产品开发及工程

产品验证

Total Product Product Concept

Planning

Development

Product Design

Product Development & Engineering

Trial Production

Robust Design/DFSS

鲁棒设计/六西格玛设计

关联 ,定义 ,过程 ,最优化 和 核实。

Assembly Characteristics 装配特征

• Rigid body assemblies

- Geometric closure; 几何封闭 - Non-interference. 不干涉 - Assembly modeling: kinematics laws

Body Side Joint Architectures 测围结合特征

Under Body Joint Architectures 地板结合特征

典型截面

8

Basic Line Configurations 主线配置

Selected assembly line configurations should achieve

白车身

BIW ± 1.0 mm

公差合成

Tolerance Synthesis

Roof ± 0.5 mm

Side Frame(L) ± 0.5 mm

Side Frame(R) ± 0.5 mm

UnderBody ± 0.5 mm

顶盖 左侧围 右侧围 地板

Tolerance (Stack-up) Analysis

Joint architectures should achieve maximally stress free vehicle body assembly build

结合处结构要承受车身装配结构的最大压力

Lap joint

搭接

z y

x

Butt joint 对接

Lap-Butt joint搭-对接

7

艺管理

尺寸有效管理

Enablers For Dimensional Management

3D Visualization & Simulations (CAD/CAE/Digital Assembly)

3D虚拟仿真

In-Line Body Inspection System