内浮顶罐的设计

浮顶罐计算

摘要浮顶罐浮顶储罐分为浮顶储罐和内浮顶储罐(带盖内浮顶储罐)。

1)浮顶储罐。

浮顶储罐的浮顶是一个漂浮在贮液表面上的浮动顶盖,随着储液的输入输出而上下浮动,浮顶与罐壁之间有一个环形空间,这个环形空间有一个密封装置,使罐内液体在顶盖上下浮动时与大气隔绝,从而大大减少了储液在储存过程中的蒸发损失。

采用浮顶罐储存油品时,可比固定顶罐减少油品损失80%左右。

2)内浮顶储罐。

内浮顶储罐是带罐顶的浮顶罐,也是拱顶罐和浮顶罐相结合的新型储罐。

内浮顶储罐的顶部是拱顶与浮顶的结合,外部为拱顶,内部为浮顶。

内浮顶储罐具有独特优点:一是与浮顶罐比较,因为有固定顶,能有效地防止风、砂、雨雪或灰尘的侵入,绝对保证储液的质量。

同时,内浮盘漂浮在液面上,使液体无蒸汽空间,减少蒸发损失85%~96%;减少空气污染,减少着火爆炸危险,发生火灾一般不会造成大面积燃烧,易于保证储液质量,特别适合于储存高级汽油和喷气燃料及有毒的石油化工产品;由于液面上没有气体空间,故减少罐壁罐顶的腐蚀,从而延长储罐的使用寿命,二是在密封相同情况下,与浮顶相比可以进一步降低蒸发损耗。

内浮顶储罐的缺点:与拱顶罐相比,钢板耗量比较多,施工要求高;与浮顶罐相比,维修不便(密封结构),储罐不易大型化,目前一般不超过10000m3浮顶罐作业的安全要求1.作业期间,浮盘运行不允许超过高液位,也不宜位于低液位,防止发生卡盘或浮盘下沉事故。

2.浮顶罐的输转流量应与浮盘的允许升降速度相适应(一般升降速度不应超过3•5m/h)。

3.浮盘在低于1.8m时,罐的进出油管内流速应限制在1m/s以下,保证浮盘升降平稳,防止发生浮盘下沉事故。

4.浮盘起浮后12~18h内不允许人工计量和采样,防止因静电积聚而引起的火灾爆炸危险。

5.调节浮顶支撑高度时,必须将浮顶自动通气阀的阀杆连同所有浮顶支柱一起调节,不允许有所遗漏。

6.对于浮顶油罐,由于低温使排水管出口处有可能结冰,应在出口处采取保温或伴热,并应在降温前将排水管中的积水放净。

内浮顶设计要求

内浮顶设计要求一、一般规定本章规定适用于单盘式内浮顶、双盘式内浮顶和装配式内浮顶及其附件的设计。

装配式内浮顶包括浮筒式内浮顶、浮箱式内浮顶、金属蜂巢式内浮顶、整体加强模块式内浮顶和玻璃钢内浮顶。

储罐内浮顶的选型应根据储罐直径大小、储存介质物性、操作条件、维护和管理要求、使用温度、储存介质蒸汽压、由储液扰动引起的湍流的可能性、腐蚀情况以及安全环保和风险评价等进行。

直径大于30m的内浮顶储罐宜采用全液面接触式内浮顶,直径大于40m的内浮顶储罐应采用钢制内浮顶。

装配式内浮顶应对其强度稳定性分析计算进行评审或试验验证,产品应通过省部级以上机构主持的专业技术评审和安全论证。

内浮顶在全行程上应能无阻碍地正常运行,在升降和静止时应处于水平漂浮状态。

内浮顶及其附件所选用的材料应与所存储的介质相适应。

内浮顶外边缘板、浮顶支柱及浮顶上的所有开口接管,应至少高出液面150mm。

内浮顶上的所有金属件均应互相电气连通,内浮顶上带开孔附件的活动盖板应与浮顶电气连接,并通过罐壁与罐外部接地件相连。

静电导出线通过环形密封区与罐壁相连时,不得少于4组;静电导出线与固定顶相连时,不得少于2组,且应均匀分布。

静电导线应采用截面积不小于25mm2的软铜电缆线,但对于装配式内浮顶,静电导线可采用截面积不小于φ5mm的不锈钢钢丝绳。

选择导线应考虑强度、挠性、电阻、耐腐蚀性、连接的可靠性以及使用寿命。

内浮顶结构设计及支柱应能承受内浮顶及其附件自重和附加荷载。

附加荷载取设计均布附加荷载、集中活荷载和内浮顶设计外压的较大值。

进行浮力计算时,设计储液密度应按本标准第8.1.6条规定选取。

内浮顶的设计浮力不应小于内浮顶及其附件自重的2倍与边缘密封装置和穿内浮顶管等摩擦力之和。

在支撑状态和内浮顶任何两个浮力单元与单盘同时泄漏后的漂浮状态下,内浮顶上任何部位均应能承受在0.1m2范围内不小于2.2kN的集中活荷载,且不会使浮顶损坏和使储罐内储液漫溢到浮顶上。

内浮顶储罐的计算

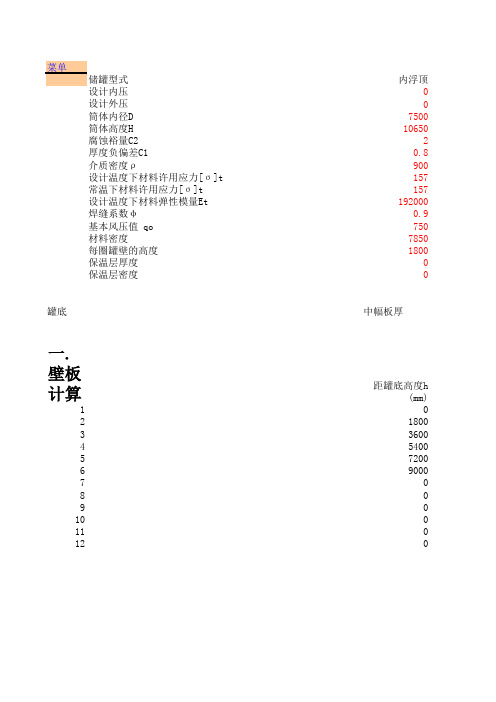

菜单储罐型式内浮顶设计内压0设计外压0筒体内径D7500筒体高度H10650腐蚀裕量C22厚度负偏差C10.8介质密度ρ900设计温度下材料许用应力[σ]t157常温下材料许用应力[σ]t157设计温度下材料弹性模量Et192000焊缝系数φ0.9基本风压值 qo750材料密度7850每圈罐壁的高度1800保温层厚度0保温层密度0罐底中幅板厚一.壁板计算距罐底高度h(mm) 10 21800 33600 45400 57200 69000 70 80 90 100 110 120罐壁、罐顶稳定校核最薄板厚度mm6第i层壁板实际高度 hi ti180081800618006180061800616406000000000000罐壁许用临界压力 pcr1807.5风压高度变化系数 Kz 1.3呼吸阀负压的1.2倍 po490固定顶罐壁设计外压 Po2683.75内浮顶罐壁设计外压 Po2193.75加强圈距罐壁顶部的距离4730罐顶的计算及稳定性校核R i —球壳曲率半径 (mm)9000E t —设计温度下钢材的弹性模量Mpa.192000直径偏差 (mm)20罐顶高度(mm)809罐顶表面积F=2πRh45.8取罐顶名义厚度 δ (mm)6罐顶壁板重量G2155.621146考虑到搭接罐顶重量增加%102371.223261保温厚度mm 0保温密度kg/m20保温重量0.00P 01—罐顶结构自重526.5P 02—附加荷载700P 0—罐顶设计外压1226.5顶板的设计厚度t 3.77四.储罐抗震计算自支撑式拱顶1.基本自震周期的计算:δ3—罐壁高度1/3处的罐壁有效厚度 (mm) 3.4H W罐内储液高度 (mm)8650Di/H W0.87储罐与储液耦合振动的基本周期T0 (S)0.133Di/H W0.87储罐内储液晃动的基本周期T W (S) 2.87 2. 罐壁底部水平地震剪力计算:Cz—综合影响系数,取Cz0.4Fr—动液系数,查表D.3.40.81m—储液的等效质量,(Kg) m=3.1416*Ri^2*Hw*Fr278583.9Tg—特征周期 (s)0.35a—地震影响系数,取a=a max0.23Y1—罐体影响系数,取Y1 1.1Qo—罐壁底部水平地震剪力 (N)276570.3M1—罐壁底部地震弯矩 (N⋅m)1076550a'—地震影响系数,查图D.3.1(按T=Tw)0.035hv—水平地震作用下,罐内液面晃动波高 (m)0.197 3.罐壁许用临界应力t—底层罐壁的有效厚度 (mm) 5.2[σcr]—底层罐壁的许用临界应力 (Mpa)20.0 4.罐壁的抗震验算Cv—竖向地震影响系数,取 1.0N1—罐壁底部垂直载荷 (N)204594A1—底圈罐壁截面积 (m^2)0.123CL—翘离影响系数,取 1.4Z1—底圈罐壁的断面系数 (m^3)0.230σ1—罐壁底部的最大轴向压应力 (Mpa)8.23底部罐壁轴向压应力校核合格五.储罐锚固计算罐体水平投影面积79.9罐顶水平投影面积 4.1风弯矩Mw457597风弯矩引起的沿圆周均布倾覆力Ft10357.9罐内压产生的沿圆周均布升举力F l0.0罐顶与罐壁连接结构发生屈曲破坏的压力Pf-0.3锚固力1空罐时,1.5倍设计压力与设计风压产生的升举力之和1674.6锚固力2空罐时,1.25倍试验压力产生的升举力-8683.2锚固力3储液在最高液位时,1.5倍破坏压力产生的升举力-8683.9螺栓个数36螺栓屈服强度σs235螺栓许用应力σbt156.7所需地脚螺栓截面积Ab7.0所需地脚螺栓根径 3.0螺栓许用应力σbt156.7所需地脚螺栓截面积Ab-36.3所需地脚螺栓根径不需要螺栓许用应力σbt235.0所需地脚螺栓截面积Ab-24.2所需地脚螺栓根径不需要综合以上地脚螺栓公称直径M24情况1情况2情况3PaPammmmmmmm0.6mm kg/m^3MpaMpaMpaN/m^2kg/m^3mmmmkg/m^38mm边缘板10mm 储存介质时的设计厚度 t1mm储存水时的设计厚度 t2mm取厚度t(mm)材质5.22 3.4984.80 3.0264.38 2.5663.96 2.0963.54 1.6263.12 1.1560.000.000.000.000.000.000.000.000.000.000.000.00Q235-Atmin Hei HE重量罐壁重量5.20622.226662666.283.401800.019991999.183.401800.019991999.183.401800.019991999.183.401800.019991999.183.401640.018211821.470.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00 Pa12484不合格需设加强圈不合格需设加强圈一个L100x100 x8角钢mm9.462m2 kg Nkg 考虑到搭接罐顶重量增加%3027490.4NkgNPa622.3 PaPa1322.3 mm查表0.000464D.3.2Kc=查表1.047D.3.3Ks=按II类场地土晃液波高满足要求m^2 m^2 N.m N/m N/m PaN/m N/m N/m 个MPa MPa mm^2 mm MPa mm^2 mm MPa mm^2 mm 均已减去罐顶罐壁自重、附件重和11065018001800 21065018001800 31065018001800 41065018001800 51065018001800 61065018001640 0000 0000 0000 0000 0000 00003.478503.478503.478503.478503.478503.478500.078500.078500.078500.078500.078500.07850合格不合格合格不合格。

10000m^3甲醇内浮顶储罐设计

2 罐顶设计2.1 罐顶结构与厚度核算本设备选用自支承式带肋球壳拱顶结构。

顶板由瓜皮板和中心顶板组成。

瓜皮板分别为16块、32块及64块。

连接中心顶板的为32块的瓜皮板,二者厚度均取8mm ;二次连接的瓜皮板为64块;最后与罐壁连接的为16块,厚度均为10mm 。

肋板均选100mm 宽,8mm 厚。

则估算出罐顶总质量约60000kg ,折算成单位面积载荷为60000×9.8÷(π/4×302)=863.3Pa 。

考虑罐顶附加载荷取值,且不小于1200Pa ,故取P L =2063.3Pa 。

2.2 带肋球壳许用外载荷计算许用外载荷。

20.5[]0.0001m h S m t t P E R t=� (1-2)式中:[P ]为带肋球壳的许用外载荷(kPa);E 为设计温度下刚才的弹性模量(MPa);取192000MPa 。

R S 为球壳的曲率半径(m),取30m 。

t h 为罐顶板有效厚度(mm),取6.8mm 。

t m 为带肋球壳的折算厚度(mm)。

此值按照《立式圆筒形钢制焊接油罐设计规范》GB 50341—2014附录H 相关计算得22.5mm 。

将数据带入式中,得[P ]=17.81kPa 。

2.3 拱顶稳定性核算储罐带有罐壁通气孔,则储罐内部无内压,故只校核外载荷作用下的稳定性。

带肋球壳的稳定性验算应满足下式要求:P L ≤[P ] (1-3)综合以上,式1-3是成立的,故稳定性满足要求。

3 包边角钢截面积核算罐壁顶部设置包边角钢,以承受从罐顶传来的横向力。

计算与包边角钢相连的罐顶和罐壁各16倍板厚的截面应满足下式:2mim Pa 8tan pD F σϕθ= (1-4)式中:p 为储罐单位面积载荷,为2063.3Pa ;D 为储罐直径,30m ;σ为包边角钢的许用应力,取2.30×108Pa ;φ为焊接接头系数,取0.9;θ为罐顶与罐壁连接处罐顶的水平夹角(°),取30°。

内浮顶储罐标准

内浮顶储罐标准一、罐体设计1.内浮顶储罐应设计成圆筒形,具有足够的强度和刚度,能够承受储存介质的压力和重力。

2.罐体应设置有人孔,以便进行检修和清洁。

人孔应配备密封圈,以防止泄漏。

3.罐体应采用焊接结构,焊接质量应符合相关标准要求。

4.内浮顶储罐应设置防浮锚,以防止浮盘在储存介质液面上的漂浮。

二、浮盘结构1.内浮顶储罐应配备浮盘,以覆盖储存介质表面,防止挥发和火灾。

2.浮盘应具有足够的强度和刚度,能够承受储存介质的重量和压力。

3.浮盘应配备自动脱钩装置,以防止浮盘在储存介质液面上的漂浮。

4.浮盘应设置有人行道和栏杆,以方便操作人员进行检查和维护。

三、密封系统1.内浮顶储罐应配备密封系统,以防止储存介质的挥发和泄漏。

2.密封系统应具有足够的密封性能,能够承受储存介质的压力和温度。

3.密封系统应设置有人行道和栏杆,以方便操作人员进行检查和维护。

四、防爆装置1.内浮顶储罐应配备防爆装置,以防止爆炸事故的发生。

2.防爆装置应符合相关标准要求,能够承受储存介质的压力和温度。

3.防爆装置应设置有人行道和栏杆,以方便操作人员进行检查和维护。

五、液位测量1.内浮顶储罐应配备液位测量装置,以监测储存介质的液位高度。

2.液位测量装置应具有足够的测量精度和可靠性,能够及时发现液位异常情况。

3.液位测量装置应配备有高液位报警功能,以提醒操作人员及时采取措施防止溢流事故的发生。

六、温度压力检测1.内浮顶储罐应配备温度和压力检测装置,以监测储存介质的温度和压力变化情况。

2.温度和压力检测装置应具有足够的测量精度和可靠性能够及时发现异常情况并采取相应措施防止事故的发生。

3.温度和压力检测装置应配备有报警功能以提醒操作人员及时采取措施防止事故的发生。

4.在可能的情况下应在罐体上设置相应的传感器以实时监测罐体的温度和压力变化情况以保证安全使用。

浮顶的设计

东北石油大学

部 扩 散 , 集 中 用 于 需 要 消 防 的 环 隙 面 积 。 二 、 单 盘 的 结 构 尺 寸 单 盘 钢 板 的 厚 度 根 据 强 度 计 算 的 要 求 而 定 , 但 不 得 小 于 最 小 厚 度 。 API650 规 定 单 盘 的 最 小 厚 度 为

3 in(4.76mm) 。我国规定顶板厚度不小于 16

东北石油大学

顶 上 设 有 支 柱 、 自 动 通 气 阀 、 排 水 装 置 、 导 向 装 置 、 转 动 扶 梯 及 转 动 扶 梯 轨 道 、 人 孔 、 量 液 孔 及 其 它 附 件 。 1、 支 柱 : 它 的 作 用 是 支 撑 浮 顶 。 可 分 别 设 计 两 种 支 柱 , 即 900mm 和 1800mm。 前 者 用 于 操 作 ( 减 小或不出现气体空间),后者用于检修。或只做 1800mm 一 档 的 , 简 化 结 构 , 方 便 制 造 。 2、 自 动 通 气 阀 : 它 的 作 用 是 当 浮 顶 支 柱 降 落 到 罐 底 时 , 通 气 阀 自 动 打 开 , 这 样 可 使 进 出 料 液 时 浮 顶 下 面的 气体得 以排 除或补 充。 当浮顶 处于 漂浮状态 时 , 通 气 口 应 自 行 关 闭 , 防 止 蒸 汽 逸 出 。 3 、 排水装置 1) 中 央 排 水 管 : 排 雨 水 。 排 水 管 上 要 安 装 单 向 阀 。

东北石油大学

2) 紧 急 排 水 装 置 : 将 多 余 的 雨 水 排 入 储 罐 内 。 4、 导 向 装 置 : 浮 顶 口 应 设 有 导 向 装 置 , 以 防 因 进 出 液 或 不 均 匀 的 雪 载 荷 、 转 动 扶 梯 推 力 等 原 因 而 造 成 浮 顶 的 偏 移 或 转 动 。 5、 转 动 扶 梯 及 转 动 扶 梯 轨 道 。 6、 人 孔 : 1) 船 舱 人 孔 : 每 个 浮 舱 均 设 有 人 孔 , 以 便 进 入 舱 内 施 工 检 查 ; 2) 浮 顶 人 孔 : 单 盘 上 至 少 设 置 一 人 孔 , 以 便 罐 排 空 后 进 行 通 风 和 人 员 进 入 罐 内 。 7、 其 它 : 此 外 还 有 量 油 孔 等 附 件 。 泡 沫 挡 板 是 为 了 挡 住 泡 沫 消 防 液 不 使 其 向 中

浅谈拱顶罐改装内浮顶罐的结构设计

浅谈拱顶罐改装内浮顶罐的结构设计1、前言对于炼油厂储罐的设计过去主要集中在立式圆筒型钢制焊接储罐,然而这些设计存在一定的弊端,例如拱顶罐储存油品会造成油品的蒸发损耗,且挥发损失量比较大,这样一来就会带来巨大的经济损失,由于油品的挥发也会带来安全和环境污染等问题。

面对这一情况,设计者从储罐的经济性和安全性角度考虑并设计出更加合理的内浮顶式储罐,内浮盘的设计是迄今为止最好的和投资最少的方法,有效地控制了拱顶罐油品蒸发损失等问题,因此,炼油厂可以根据需要广泛地使用内浮顶油罐来储存易挥发的油品。

2、拱顶罐改装存在的问题对于将拱顶罐改装为内浮顶罐存在着一些实际的问题,主要包括有:①在长期使用拱顶罐之后,地基土壤所承受的承载力是不断的变化且不均匀,因此在外力和静压力的共同作用下,使得地基发生了程度不均匀的沉降,最终导致了储罐发生了相应的倾斜。

②对于需要改装的储罐,其罐壁相对于罐底的垂直度要小于5‰,同时罐壁椭圆度也要小于30mm,然而在储罐制造和实际使用的过程中,罐壁不可避免地会受外力的影响产生凹凸变形。

③由于壁板之间存在焊缝、焊疤和毛刺等,因此这些现象不能够超过规范的要求,否则会会影响密封效果。

上述的实际问题在拱顶罐改装的过程中要给予更多的重视,还有就是对即将改装的拱顶罐也需要得到很好的检验,并对检验出现的状况给予合理的修复。

由于拱顶罐投入使用的时间长短存在差异,且所存储的介质性质也存在差异,这样就会使得罐体本身出现不同程度腐蚀和变形现象,因此需要对罐体进行吹扫,在化验分析合格后才能对其进行改装。

对于拱顶罐进行检验,具体涉及到以下几个内容:①在对拱顶罐改装之前需要测量罐壁的径向偏差,用来确定内浮顶直径的范围,若产生的偏差太大则不具备改装的先则条件。

②检查拱顶罐顶与底的垂直线的最大偏差,该偏差应控制在罐壁总高的5%内。

③拱顶罐基础沉降差应在可允许的范围值内。

对于在拱顶罐检验过程中遇到的缺陷现象,需要进行适当的修复,若拱顶罐的顶和内壁遭到了严重的腐蚀就需要进行局部更换,在拆除原拱顶罐内不再使用的附件时需要对罐壁的圆度给予适当的修复,使得罐内壁表面光滑,无焊瘤和毛刺,排除改装后浮盘密封装置的密封效果差的隐患。

内浮顶罐氮封设计探讨

内浮顶罐氮封设计探讨储存易燃、易爆及剧毒的石油化工液体的内浮顶储罐设置氮封系统,维持罐内气相空间压力保持在某一个压力范围之内,以避免容器内物料与空气直接接触,形成爆炸威胁和环境污染。

同时防止物料挥发、被氧化,确保物料质量安全。

一、基本原理及工艺流程1、基本原理在储罐上设置氮封系统,根据储罐设计要求,确定储罐内气相空间压力控制范围。

当气相空间压力高于气上限时,氮封阀关闭,停止氮气供应;当气相空间压力低于下限时,氮封阀开启,开始补充氮气,保证储罐在正常运行过程中不吸进空气,防止形成爆炸性气体。

2、控制流程(以2台轻油罐为例)见附图一。

二、内浮顶氮封罐的结构特点设有氮封装置的内浮顶罐与普通内浮顶罐结构有所不同,主要由以下几点:1)设有氮封装置的内浮顶罐不设罐壁环形通气孔;2)氮封罐顶设置呼吸阀。

呼吸阀的数量及规格按照《石油化工储运系统罐区设计规范》SH/T 3007-2007确定。

呼吸量除满足储罐的大、小呼吸外,还应考虑氮封阀不能关闭时的进气量等因素。

3)在储罐罐顶增加氮气接入口和引压口。

为确保压力取值的准确性,两开口之间的距离不宜小于1m。

4)量油孔应加导向管,确保量油作业时不影响氮封压力。

5)储罐罐顶增加紧急泄压人孔。

三、氮封系统参数确定1、储罐结构与设计参数本储罐为地上立式圆筒形钢制焊接内浮顶储罐,公称容量3000m3。

储罐设计正压1960Pa,设计负压-490Pa。

罐顶设有两只呼吸阀。

呼吸阀开启压力-392Pa,关闭压力1750Pa。

2、氮封设备及参数该罐储存介质是易燃、易爆、易挥发、有毒的甲醇液体。

根据SH/T3007—2007《石油化工储运系统灌区设计规范》“采用氮封的固定顶罐还应设事故泄压设备”的规定,本罐采用自力式氮封阀进行储罐密封,同时配以紧急泄压人孔(或紧急泄压阀)。

自力式氮封阀的运行参数,根据储罐的设计压力及呼吸阀的定压值来确定氮封阀的开启压力和关闭压力。

一般情况下,设有氮封储罐的呼吸阀定压1750pa/-395Pa(国产),氮封阀吸气压力应高于呼吸阀的吸气压力及油罐的设计负压值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录第一章 设计说明书 Ⅲ 摘要 Ⅲ Abstract Ⅲ1.1概述 11.2文献综述 11.2.1前言 11.2.2内浮顶储罐的发展 11.2.3内浮顶储罐的结构、性能与应用 21.2.4内浮顶储罐对甲醇的储存 31.2.5总结 3参考文献 3 1.3设计方案 41.3.1设计内容与要求 41.3.2设计流程 4 1.4设计参数与材料确定 41.4.1内浮顶罐设计参数 41.4.2材料确定 4 1.5储罐结构设计 51.5.1储罐结构参数的确定 51.5.1.1储罐直径与高度 51.5.1.2罐壁壁板高度与数目 61.5.2罐壁设计 61.5.2.1罐壁厚度计算 61.5.2.2罐壁板间的连接 71.5.3罐顶设计 71.5.3.1罐顶厚度与结构 71.5.3.2包边角钢的强度验算 81.5.3.3拱顶的稳定性验算 81.5.4罐底设计 91.5.5内浮盘与罐壁之间的密封设计 9 1.6荷载计算 101.6.1风载荷计算 101.6.1.1倾覆 101.6.1.2滑移 101.6.2地震载荷计算 111.6.2.1水平地震载荷 111.6.2.2地震弯距 111.6.2.3第一圈罐壁底部的最大压应力 111.6.2.4第一圈罐壁的容许临界压力121.6.3其他结构 12 参考文献 13 第二章 设计图纸 142.1内浮顶储罐结构 142.2罐壁纵、环对接焊 152.7内浮盘与罐壁之间的密封结构 152.3罐顶结构 162.4罐顶瓜皮板之间的搭接焊 162.5罐底结构 172.6罐底坡度 18 致谢 19第一章设计说明书用于甲醇储存的内浮顶罐的结构的设计摘要:介绍了内浮顶罐用于甲醇储存的原理与特点。

根据甲醇的性质,对内浮顶罐进行结构设计,对内浮顶罐的风载荷和地震载荷进行计算。

结果表明,所设计的内浮顶罐既能保证甲醇的安全和质量,又能在0.35kpa的风压和7级地震裂度的作用下有较高的强度与稳定性。

关键词:内浮顶罐;甲醇;结构设计Constraltion dissign of inner floatingroof tank for the storage of methyl alcohol Abstract: In this paper, introduced the principle and characteristic of the storge of methyl alcohol stored with the inner floating roof tank. The structure of the tank was designed and calculated the wind load and the earthquake load of the tank .The resuct showed ,the designed tank colud guaranteed the security and the quality of the methyl alcohol stored in it.At the same time, the designed tank had the comparatively intensity and the stable underThe coind pressure of 0.35Kpa and the earthquake of grade 7.Key words: inner floating roof tank; methyl alcohol; structurd design1.1 概述内浮顶罐是在固定顶罐内部再加上一个浮动顶盖,主要由固定顶罐体、内浮盘、密封装置、通气孔、高低液位报警器等组成。

这种罐的浮动顶漂浮在储液面上,浮顶与罐壁之间有一环形空间,环形空间中有密封元件。

浮顶与密封元件一起构成了储液面上的覆盖层,随着储液上下浮动,使得罐内的储液与大气完全隔开,不受风雨等外界因素的影响,减少了储液储存过程中的蒸发损耗,减少了大气污染,易于保证贮液的质量和安全。

因此,内浮顶罐是降低固定顶贮罐物料蒸发损失最安全、最经济、最简便的结构形式,现已广泛用于储存汽油、 醛类 、醇类、酮类、苯类等易燃易爆易挥发的液体化学品。

甲醇是重要的化工原料,无论是生产还是使用企业,其甲醇储罐都是非常重要的设备。

而甲醇是易挥发、易流动的液体,也是易燃易爆的危险性物质,并且有毒性。

其沸点64.65℃,爆炸范围(在空气中的体积分数)为6.72%–36.5%.。

因此,甲醇贮罐作为甲醇的贮存体,安全性不言而喻。

用内浮顶罐储存甲醇,内浮顶浮在甲醇液面上,随液面升降而升降。

由于甲醇液面被内浮顶紧密贴住,不存在蒸发空间,所以内浮顶罐几乎没有甲醇的呼吸损失,这样可有效地防止因甲醇挥发、浓度堆积而造成的爆炸危险。

当然,由于浮顶四周密封圈不可能绝对密封,甲醇会在此处有一点呼吸损失,但与固定顶罐的呼吸损失相比,几乎可以忽略。

由于内浮顶罐的泄漏量极少,因而也更安全。

所以本次选用内浮顶罐为甲醇储罐为内浮顶罐,并对其进行结构设计,以供甲醇生产或使用企业加工制造使用。

1.2 文献综述1.2.1前言甲醇别名木醇、木精,分子式为CH4O。

是无色透明、易燃、易爆、易挥发的液体。

相对)0.7914。

沸点64.7O C,爆炸极限6.0%-36.5%(体积分数) [1]。

甲醇气味刺鼻难闻,密度(d204有毒,钦用能致目盲,对于视神经具有显著的危害。

甲醇主要用于制造甲醛、醋酸、氯甲烷、甲胺和硫酸二甲酯等多处有机产品,也是农药、医药的重要原料,是合成对苯二甲酸二甲酯,甲基丙烯酸甲酯和丙烯酸甲酯的原料之一,还是重要的溶剂,亦可掺入汽油作替代燃料用。

20世纪80年代以来,甲醇开始用于生产甲基叔丁基醚、甲醇汽油、甲醇燃料以及甲醇蛋白等产品,大大促进了甲醇的发展[2]。

甲醇以及甲醇下游产品的大力发展,使得甲醇储存变得越来越重要。

由于甲醇易燃易爆、易挥发、有毒,所以,甲醇在储存中如何保证安全与质量,如何减少污染与损失一直是个难题。

目前,大多采用内浮顶罐储存,较好地解决了这个难题[3]。

1.2.2内浮顶储罐的发展在上个世纪80年代以前,我国储存甲醇基本上都采用固定顶罐,既影响了质量,又带来严重的损耗,同时给环境也造成了污染。

有关资料表明,一座1×104 m3地上金属甲醇储罐,一年损失可达680T,损失率为10%,其经济损失相当严重[4]。

当时,人们最关心的是经济损失和安全,后来还关心生态环境保护方面的问题目,这就导致人们采用各种措施以满足各方面的要求。

如利用成胶剂在液面上形成一层隔绝大气的凝胶状浮盖,利用聚酰胺小圆盘覆盖液体自由表面,利用隋性气体覆盖层和采用浮顶结构等措施,以减少储液蒸发损耗及储液气对环境的污染[5]。

其中,尤以内浮顶储罐使用最广。

20世纪70年代以来,内浮顶储油罐和大型浮顶油罐发展较快,第一个发展油罐内部覆盖层的是法国。

1955年美国也开始建造此种类型的储罐。

1962年,美国德士古公司就开始使用带盖浮顶罐并在纽瓦克建有世界上最大直径为61.6米的带盖浮顶罐,至1972年,美国己建造了600多个内浮顶油罐[6]。

1978年国内3000立方米铝浮盘投入使用,通过测试蒸发损耗标定,收到显著效果。

近20年也相继出现各种形式和结构的内浮盘或覆盖物。

密封装置是内浮顶罐和大型浮顶油罐建造的一个重要部件,目前己有机械密封、弹性材料密封和管式密封等多种形式.为了更好的设计和发展内浮顶储罐,1978年美国API650附录H对内浮盘的分类、选材、设计、安装、检验及标准荷载、浮力要求等均作了一系列的修订和改进。

世界上技术先进国家都备有较齐全的储罐计算机专用程序,对储罐作静态和动态分析,同进对储罐的重要理论问题,如大型储罐T形角焊缝部的疲劳分析,大型储罐基础的静态和动态特性分析,抗震分析等,以及试验分析为基础深入研究,通过试验取得了大量数据,验证了理论的准确性,从而使研究具有使用价值。

1.2.3内浮顶储罐的结构,性能与应用内浮顶罐是固定顶罐内部再加上一个浮动顶盖,主要由罐体内浮盘、密封装置、通气孔、高低液位报警器等组成(见图1),这种罐的浮动顶漂浮在储液面上,浮顶与罐壁之间有一环形空间,环形空间中有密封元件[7]。

浮顶与密封元件一起构成了储液面上的覆盖层。

随着储液上下浮动,使得罐内的储液与大气完全隔开,减少储液储存过程中的蒸发损耗,保证安全,减少大气污染。

内浮顶罐与固定顶罐比较有以下优点:(1)大量减少蒸发损耗。

(2)由于液面上有浮动顶覆盖,储液与空气隔绝,减少空气污染和着火爆炸危险,易于保证储液质量,特别适用于储存高级汽油和喷气燃料以及有毒污染的液体化学品。

(3)易于将己建成固定顶罐改选为内浮顶罐,并取消呼吸阀,阻火器等附件,投资少,经济效益明显。

(4)因有固定顶能有效防止风砂、雨雪或灰尘污染储液,在各种气候条件下保证储液的质量,有“全天候车储罐” 之称。

(5)在密封效果相同的情况下,与浮顶罐相比,能进一步降低蒸发损耗,这是由于固定顶盖的遮挡以及固定顶与内浮盘之间的气相层甚至比双盘式浮顶具有更显著的隔热效果。

(6)内浮顶罐的内浮顶与浮顶罐上部敞开的浮盘不同,不可能有雨,雪荷载,内浮盘上载荷少,结构简单,轻便,可以省去浮盘上的中央排水管,转动浮梯等附件,易于施工和维护,密封材料可避免日光照射而老化。

内浮顶罐具有许多优点,应用范围越来越广,是一种很有发展前途的储罐。

美国石油学会认为:设计完善的内浮顶是迄今为止为控制固定顶蒸发损耗所研究出来的最好的和投资最少的方法。

因此,内浮顶储罐可用来储存汽油﹑喷气燃料以及醛类﹑醇类﹑酮类﹑苯类等易燃易爆易挥发的液体化学品。

1.2.4内浮顶储罐对甲醇的储存鉴于内浮顶罐最大的优势是外界的风砂﹑雨雪对储液质量的影响降低到最少,并且减少储液的蒸发损耗及储液蒸气对环境的污染,国内上世纪70年代后期开始用其储存甲醇。

最先使用浅盘或钢制内浮盘,20世纪80年代后期开始,使用铝制内浮盘,再后来就使使用不锈钢内浮盘,由于浅盘式钢制内浮顶的抗沉性差,20世纪90年代后己经不再使用。

目前,就建的内浮顶罐绝大多数采用铝制内浮顶或者不锈钢内浮盘,在用的固定顶罐,当需要改造为内浮顶罐时,也多采用铝制内浮顶或不锈钢内浮顶。

用内浮顶罐储存甲醇,内浮顶浮在甲醇液面上,随液面升降而升降。

由于甲醇液面被浮顶紧密贴住,不存在蒸发空间,所以浮顶罐几乎没有甲醇的呼吸损失。

当然,由于浮顶四周密封圈不可能绝对密封,甲醇会在此处有一点呼吸损失,但与固定顶罐的呼吸损失相比,几乎可以忽略。

由于内浮顶罐的泄漏量极少,因而也更安全。

1.2.5总结甲醇是重要的化工原料,其储运系统运行的好坏,直接关系到相关生产装置能否正常生产。