隧道窑窑车耐火砖设计

隧道窑窑车耐火性、耐用性和热密封性的改进措施

窑 车 主要 由窑车 构架 、 凹槽砖 、 窑车构 架上 支撑 凹 槽砖的凸部 、 覆盖在 凹槽砖侧壁下端的砂封板和凹槽

定时间后 , 窑车密封性会急剧降低。

窑车质量差时 , 构 架 无 法 支托 凹槽 砖 , 前 行 时窑 车摇 晃 , 使烧成物不能保持稳定烧成 , 使 砖 产 生 不 良 变形和砖 冷裂 , 由此 导 致 产 品质 量 降 低 。 窑 炉 操 作

zHANG Xi a

Abs t r a c t :Th i s a r t i c l e pr o p o s e s t he i mp r o v e me n t me a s u r e s o n ir f e r e s i s t a n c e ,d u r a bi l i t y a nd h e a t s e a l a b i l i t y o f t u nn e l k i l n c a r s y s t e m. Ke y W or ds:t u n ne l k i l n, k i l n c a r , s a n d s e a l i n g p l a t e , ir f e r e s i s t a n c e , d u r a b i l i t y , he a t s e a l a bi l i t y

1 . 2 措 施 之 二

砂 封板 的热 密封 性 劣 化 时 , 窑 内高 温气 体 通 过 窑 壁 与窑 车侧壁 之 间的 间隙 , 流入 窑车下 方 , 导致 窑 内温 度分布不均 , 使 烧 成 物 的烧 成 不 均 匀 性 增 大 , 引起 冷

裂, 使 产品质量 降低 。同时 , 也往往会损伤车轮和窑

如上 所 述 , 将 凹槽 砖 下 端 部插 入 在 窑 车构 架 体设 有 的

隧道窑结构设计

隧道窑用能1、电风机:①排烟、助燃风机各30kw②车下风机3 kw、车封风机7.5 kw③余热风机22 kw④尾冷风机7.5 kw ⑤气幕风机15Kw 风机总功率:30×2+3+7.5×2+22+15=115 kw顶车机:5.5 kw(每次推车按5分钟计算)窑头摆渡车:3 kw(每次摆车按5分钟计算)窑尾摆渡车:大车3 kw(每次摆车按5分钟计算)步进机:3Kw(常开计算)热水泵:3Kw(常开计算)隧道窑装机总功率:115+5.5+3+3+3+3=132.5Kw每天用电:(115+3+3)×24+(5.5+3+3)×12车×1/12小时=2904+11.5=2915.5Kw2、水使用循环水(部位:水箱、排烟风机、助燃风机、余热风机)水箱容积计算:150×1650×2=495000mm3隧道窑结构设计一、原始资料:1、生产任务:5000吨海绵铁/年2、产品和种类和规格:种类:海绵铁;规格:3、工作日:335天4、成品率、5、燃料和种类及组成:高炉煤气6、坯体入窑水分:、7、原料的组成:焦末+石屑,铁鳞8、烧成制度:还原时间:40~44H,设计最高使用温度1250℃,还原温度1150~1180℃、9、窑型的选择等数据:OTSK86/1880型二、1、隧道容积的计算:①窑炉长度86m x窑内宽1.88m x窑内高度1.619m=261.75992m3;②拱πR2x60°/360°=1.850607m2x86m=159.15224m3;1.62813 x1.880/2=1.5304422 m2x86m=131.6180292 m3;159.15224-131.6180292=27.5342108 m3;总容积:261.75992m3+27.5342108 m3=289.2941308 m3。

2、窑内容纳窑车数计算:窑车尺寸:长2300mmx宽1800mmx高820mm窑内车位:37辆窑车总数:56辆单车装载数量:20组80支罐3、窑的产量计算:装具尺寸:4、窑长、内宽、内高的确定:窑炉长度86m x窑内宽1.88m x窑内高度1.619m5、窑体材质、厚度的研究:窑炉炉衬选材遵循温度对应原则,在高温区内衬采用N-1粘土质耐火砖(耐火度≥1750℃)及轻质保温砖和硅酸铝纤维毯,低温区采用N-2粘土质耐火砖及轻质保温砖。

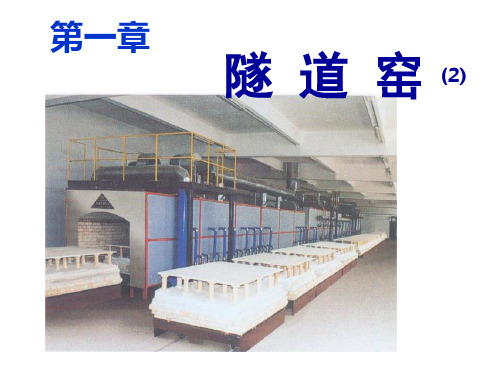

陶瓷窑炉及设计 隧道窑2

按中心轮杆砌筑圆形墙图 1-轮杆;2-圆形墙

按炉壳砌筑圆形墙 1-样板,2-圆形墙;3-炉壳

SUST

陶瓷窑炉与设计----第一章 隧道窑

用样板检查圆形墙

1-弧形样板;2-圆形墙

SUST

陶瓷窑炉与设计----第一章 隧道窑 砌1 m3窑墙所需砖材

砌体部 用红砖砌

用硅藻土砖砌 用轻质粘土砖砌 用高铝砖

燃烧设备: 燃烧室(又称火箱)和烧嘴

通风设备: 排烟系统、气幕、气体循环装置、冷却系统 由排烟机,烟囱及各种烟道、管道组成。 作用 使窑内气流按一定方向流动,排除烟气,供给空气,抽出 热空气等,维持窑内一定的温度、气氛和压力制度。

SUST

陶瓷窑炉与设计----第一章 隧道窑

陶瓷窑炉与设计----第一章 隧道窑-结构

位 红砖 砂浆 硅藻土 硅藻土 粘土耐 轻质耐 粘土耐火 高铝砖 高铝耐

砖 粉 火泥 火砖 泥

火泥

(块/%) m3 (块/%) (kg) (kg) (t/%) (kg)

(t/%) (kg)

直墙及 560/2.5 0.28 528/2 147 63 低 圆弧状 627/4.5 0.3 595/2 147 63 砌体

砌体检查方法 (a)水平度检查方法,(b)倾斜度检查方法,(c)垂直度检查方法

SUST

陶瓷窑炉与设计----第一章 隧道窑

在砌筑工作中有停歇时,不允许留垂直的缺口,应按图留 成阶梯或退台状。

墙体阶梯形退台砌筑方法

SUST

陶瓷窑炉与设计----第一章 隧道窑

炉墙为两种或两种以上砖砌筑:

每一种砌体一定要拉紧,拉紧后还要用水平尺检查线的

水平度。 砌砖时,墙面与线绳平行,不得撞着线绳 (离开约lmm)。

年产六万吨耐火粘土砖隧道窑

洛阳理工学院《窑炉课程设计》说明书题目:设计年产6万吨耐火粘土砖的隧道窑院(系):专业:姓名:学号:指导教师:2012 年 1 月9 日1、设计任务书洛阳理工学院课程设计任务书设计班级专业无机非金属材料工程人数课程名称陶瓷/耐火材料生产技术热工课程设计设计题目设计年产6万吨耐火粘土砖的隧道窑设计周数(起止时间)3周(2011.12.19~2012.01.6)指导教师课题来源模拟生产实际课题主要内容题目要求:耐火粘土砖230×113×65mm,烧成制品的体积密度2.0g/cm3,产量6万吨/年,年工作日330天/年,成品率96%,燃料是水煤气,Q低=10380KJ/m3,氧化气氛烧结,烧结收缩1%,制品入窑水分2%。

烧成曲线:20~1100℃,10h;1100~1350℃,14h;1350℃,10h;1350~1100℃,8h;1100~100℃,10h;100℃后出窑自然冷却。

烧成周期52h。

设计内容:根据上述内容进行隧道窑尺寸和结构设计、工作系统的确定、燃料燃烧及热工平衡计算、烧嘴选用和燃烧室计算,并进行烟道和管道计算、风机设备选型,最终完成一条隧道窑的设计。

图纸:重点设计隧道窑预热带和烧成带结构。

设计任务根据老师拟定的设计任务书(原始资料),计算窑体的尺寸、确定工作系统、燃料燃烧计算、热工平衡计算、烧嘴和燃烧室计算等。

并整理编写设计说明书、绘制图纸。

设计进度计划2011.12.19~24,根据原始资料,完成计算工作;2011.12.26~30,绘制隧道窑系统草图,交与老师审查;2012.1.3~6,绘制隧道窑系统图纸和设计说明书。

教研室主任意见日期系主任意见日期2 烧成制度2.1坯料组成:AL2O3SiO2CaO FeO K2O Na2O73.42 19.75 0.4 0.3 3.0 3.92.2 线收缩率线收缩率为0.5%2.3 烧成周期烧成周期为52小时,可调24 烧成工艺确定20 ~900℃8.5小时预热带900~1100℃ 1.5小时预热带1100~1350℃14小时烧成带1350~1350℃10小时烧成带1500~1100℃8小时冷却带1100~100℃10小时冷却带3 窑体主要尺寸的确定3.1窑长及各带长3.1.1 装车方法窑车车面尺寸为:长:3000mm 宽:2000mm3.1.2 窑长的确定每块砖的质量m=Vp=23×11.3×6.5×2=3378.7g=3.3787㎏生产任务 n=60000000÷3.3787=17758309件每车装载制品数为1490件。

新型高温隧道窑的设计

新型高温隧道窑的设计2007-04-19 18:17S随着高技术陶瓷和优质耐火材料的迅速发展,国内高温烧成技术亦得到了相应的发展。

而一些新型高温窑炉的问世,不仅使烧成产品质量上了一个新台阶,单位产品热量消耗也大大降低。

我公司为东北奥光新材料有限公司设计建造的50m高温隧道窑在窑体结构、燃烧系统和控制系统均进行了优化设计,采用了部分独特的新技术,投产后运行正常,节能效果显著。

1主要技术参数与经济指标该隧道窑为明焰间隙燃烧、间歇进车,烧成产品为刚玉莫来石砖及同类耐火材料,全窑长度50m,窑内宽度1.5m,窑车台面至窑顶高度,窑内容车25辆,每辆窑车码装2个砖垛,烧成温度1650℃,烧成周期46h,燃料为天然气,能耗为1500kcal/kg,温度窑压自动控制,温控精度≤±2℃,2窑炉主体结构及工作系统整个窑炉主要包括窑炉主体结构、窑头封闭气幕及排烟系统、搅拌风系统、燃烧系统、窑尾冷却系统、车下冷却风系统、余热利用系统、窑车、自动控制系统等,见图1。

本窑在窑体结构、高温热风助燃、余热利用和自动控制方面采用了部分新技术,与传统高温窑炉相比较,具有高温烧成控制精度高、节能效果显著等特点。

2.1窑炉主体结构窑体钢结构采用型钢加固立柱,外表面装饰为优质钢板烤漆处理。

本窑按结构布置,全长50米,根据材料、温度及工艺流程共划分为预热带、烧成带和冷却带三部分。

烧成带内衬耐火砌体材料采用刚玉莫来石砖,向外依次是高温轻质隔热砖、隔热填料、无石棉硬硅钙板等。

窑顶结构为拱形结构。

为了减少拱顶高温膨胀,烧成带内衬选用比重略低、膨胀系数较小的同质耐火砖。

在预热带拱顶砌筑3道交错式折流板,使拱脚以上部分的热气流向下折流,既减少了预热带上下温差,又不过多影响排烟抽力。

由于拱顶横推力较大,传统隧道窑拱脚砖外侧均用重质砖砌筑,此部位隔热性较差。

本设计拱脚砖外侧采用重质平板砖间隔一定距离侧立放置,平板砖之间填充轻质隔热砖和散状隔热料,可有效提高该部位的隔热性能。

隧道窑轻质窑车的设计

亦可用碳和碳纤维来制作 , 还可采州在再结 晶碳化 硅 中浸渍s i 的 工 艺。S i — S i C板 厚 度 在 1 O mm以 下

同样 具 有 足够 的 强 度 和韧 性 。在 该 设 计 巾使 用 厚 度 为5 m m的 S i — S i C板 在 板 的 内面 填 充 轻 质 纤 维 隔热 材 , 在 其 上 面用纤 维 毡 覆 盖 , 形 成耐 火 隔热 层 。

图3 设 计实例 2 的窑车主要部位剖面示意图

1 车轮 ; 2 金属车架 ; 3 耐火隔热层 ; 4 S i — S i C陶瓷板 ; 5螺栓 ; 6 L 型钢 ; 7 轻质隔热材料 ; 8 纤维毡

( 下 转 第4 2页)

论 摇

综合报道

c 0 l 9 8 I I [ I 5 I y I 2 [ ? 0 8 I

样造 隧道窑闪入我脑海之 中。像火车箱一样 , 连

接 就是 一 条 窑 炉 , 不 要 时 可折 并 搬 迁 , 用 什 么 材料 , 多长 , 多宽 , 多高 并 加细 化 , 形 成 可行 性 方 案 。 申请

了实用新 型专利 , 专利名称 : 一种组合式隧道窑( 公 开号 : C N 2 0 3 3 1 0 2 5 1 U ) 。在研究 中申请 了实用新型 节煤专利。在前两项专利基础上 申请了不用窑车、

为 最 佳 。S i — S i C板 是 由 S i C与 2 5 %以 下 的S i 组 成

图 2 设计实例 1 的 窑 车 主 要 部 位 剖面 示 意 图

7

的烧 结 体 , 采用将s i 粉末 与C 粉末 随S i C 粉 末 混 合、 挤 出成 形 、 于1 3 0 0~1 4 0 0  ̄ C 下烧 结 的 T 二 艺 制作 ,

窑车用耐火砖标准

窑车用耐火砖标准窑车用耐火砖是一种特殊材料,主要用于窑炉、熔炉、火炉等高温装置的内覆层。

耐火砖具有高温抗烧性能,能够在高温下保持其结构和物理性质的稳定性,从而有效地保护高温装置的耐火层。

在选择窑车用耐火砖时,需要遵守相关的标准,以确保其质量和性能符合要求。

以下是窑车用耐火砖的相关参考内容:一、产品名称和型号窑车用耐火砖的产品名称应明确,包括产品的型号和规格。

型号和规格是根据产品的材质、尺寸和特殊要求等因素确定的,可以通过标签、说明书或技术文件等方式提供。

二、材质要求窑车用耐火砖的材质应符合相应的标准。

常见的材质包括高铝质、硅质、碳质和贫石墨质等。

对于窑车用耐火砖的材质要求,可以包括化学成分、物理性能和耐火性能等方面的指标。

1. 化学成分:窑车用耐火砖的化学成分应符合相关标准或合同要求。

常见的指标包括SiO2、Al2O3、Fe2O3、CaO、MgO、C等成分的含量。

这些指标的要求可能会因具体的使用条件而有所不同。

2. 物理性能:窑车用耐火砖的物理性能包括体积密度、开孔率、抗压强度、线性变化率等指标。

这些指标反映了耐火砖的结构和稳定性能,对产品的质量和使用寿命有重要影响。

3. 耐火性能:窑车用耐火砖应具有良好的耐火性能,即在高温和热应力等环境下能够保持稳定的物理和化学性质。

耐火性能的指标包括耐火度、热膨胀系数、荷重软化温度、热震稳定性等。

三、外观要求窑车用耐火砖的外观要求主要包括尺寸、形状和表面质量等。

耐火砖的尺寸应符合设计要求,形状应保持规则,表面应平整、无裂纹、无明显的凹凸等缺陷。

四、试验方法窑车用耐火砖的质量和性能评价需要进行相关的试验。

试验方法可以参照国家或行业标准,包括物理性能试验、耐火性能试验和化学成分分析等。

五、包装和运输窑车用耐火砖在包装和运输过程中需要进行保护和防护,以避免外力或湿度等因素对产品的损害。

根据产品的设计和用途,可以选择适当的包装材料和防护措施。

总之,窑车用耐火砖的质量和性能符合相关的标准非常重要,才能保证其在高温环境下的稳定性和耐久性。

1800℃燃气高温隧道窑设计与工程实践

压力曲线的斜率较小,压力曲线比较平缓,使窑炉接近于零压状态下操作,这样,漏出和吸入窑内的气体量都较少,有利于生产【11。

可以说,TK7真正实现了微正压操作。

窑内实际压力曲线见图1。

TK7隧道窑设计了车下压力平衡系统,该系统采用了自动控制,变频调节,作用是保证车下压力的绝对值始终比车上压力的绝对值高。

所以隧道窑的车下温度低,烧成带车下温度不超过150℃。

窑车上设计了两层窀心结构的砖,使TK7的窑车的绝热性能非常好。

车下温度低为窑车的正常运行创造了良好的条件。

3自动控制系统

3.1控制系统基本情况

图1TK7隧道窑实时温度曲线与压力曲线

TK7以德国SIEMENSSTEP7和WlNCC为隧道窑自动控制软件开发平台。

该软件针对性较强,具有界面友好、操作方便、性能良好、安全叮靠的特点。

控制软件易于学习和使用,拥有非常丰富人机对话与错误报警窗口,能够满足高温隧道窑的自动化控制要求。

TK7共有控制回路13个,主要控制回路有:烧成带温度控制回路,窑内压力控制回路,助燃风与窑内氧含量控制回路等。

在主控界面上可随时查看到所有测温点温度值、测压点压力值、天然气流量、助燃风流量、引射风流量、冷却风流量以及所有风机的运行情况等。

能够动画显示推车过程,包括2道窑门的起落、推车机的推进动作、窑尾出车情况。

烧成带温度自动控制回路控制精度高,温度偏差可控制在±5℃以内。

・l5

0・。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

隧道窑窑车耐火砖设计

(成都兴田机械有限公司,四川邛崃611500)

[摘要]本文根据我国隧道窑近年来的发展状况,结合国内先进经验,列举窑车耐火砖的重要性,阐述产品的设计。

[关键字] 耐火砖材质选择、重要性、结构设计

1、窑车耐火砖的重要性

目前,由于砖瓦生产企业响应国家节能减排及考虑工人工作环境,淘汰产量低、能耗高、人工强度大的轮窑,改建隧道窑,隧道窑优势这里不做说明。

窑车的使用及维护开始得到砖厂重视。

通过多年来回访砖厂发现,由于砖厂单单重视窑车结构,不重视耐火砖设计及维护,造成的窑车变形、破损、耐火砖更换,使得维修、更换的费用一再升高,有的甚至能达到年纯利润的15%。

既浪费国家钢材资源,又无形中增加了生产成本。

2、窑车耐火砖近况

由于窑炉在实际建设过程中出现非标准尺寸和设计理念不同。

为了满足实际应用,厂家在设计制造时并不符合【GB/T

2992-20XX《通用耐火砖形状尺寸》】及【ISO 5019】,出现窑车及窑车耐火砖各种非标尺寸,即特异型耐火砖。

图例:

3、耐火材料的选择

隧道窑内由于生坯含水率较高,在烧结过程中会于煤发生化学反应产生酸性气体及盐类物质等。

H₂O+C=co+ H₂(高温)

H₂O+S= H₂s+S0₂+ S03(高温)

C+02=C0(不充分燃烧)

............

窑车耐火砖要保证耐高温、耐腐蚀,隧道窑内常用焦宝石耐火砖(>45%Al2O3)、黏土质耐火砖(>35%Al2O3)〃,由于热稳定性好,耐火温度:1580℃-1770℃;耐压强度:25-58(Mpa)

4、材料受力情况分析,结构分析

耐火砖安放在窑车围板内部,起到隔热密封的作用,保护窑车远离高温、搞腐蚀环境,使得延长窑车使用寿命。

耐火砖上部码放生坯,按照12层的标砖(尺寸:240*115*53;单重

2.63kg)码坯方式计算:

F=Mg=309.3 N g=9.8N/kg

P=F/(0.24×0.115)=11206 pa=0.011MP

如图:

故,完全能满足纵向受力要求。

窑车的行走是液压顶车的推力

F2由于瞬时压力较大,故选择受力面为窑车槽钢与槽钢,当窑车碰撞后,耐火砖与耐火砖依然有约5mm间隙,耐火砖采用错位结合,即保证窑车上部与下部的隔离,又避免了耐火砖与耐火砖棱角的碰撞。

为了保证密封窑车侧面同样设计砂封板,但是经过考察绝大部分规模较小的砖厂的耐火砖只是对齐砂封板(n=0),并未超出。

使得从侧面漏人的炭灰吸附在砂封板上,长时间下来砂封板变形严重。

经过我们不断测试、回访,最终确定n取20mm-50mm时效果最佳。

如图:

5、隧道窑耐火砖结构设计

通过上述情况分析,已经确定①耐火砖是嵌入在窑车内部并②

拓展开来,③窑车断面前后耐火砖要形成错位。

于是我们在设

计过程中要满足这三点要求。

为了即节约成本又能保证其强度,通常窑车四周采用焦宝石耐火砖,内部采用黏土质耐火砖。

例如:

3m断面某块耐火砖3D图 2.5断面某块平面图

6、总结

制砖行业是竞争日益激烈,在保证质量的同时,减少制砖成本是生产过程中考虑的最大问题。

然而在窑车维护方面,某些厂家光顾着窑车翻新、结构加强,却没有了解造成窑车变形、损坏的真正原因。

平时运作的早就是捉襟见肘,那有什么余力来面对市场冲击呢?笔者才疏学浅,如有设计及阐述不当,望予指正!

7、参考文献

1、【GB/T 2992-20XX《通用耐火砖形状尺寸》】

2、【ISO 5019】

3、《百度百科---耐火砖》。