锅炉启动前的试验

锅炉试验

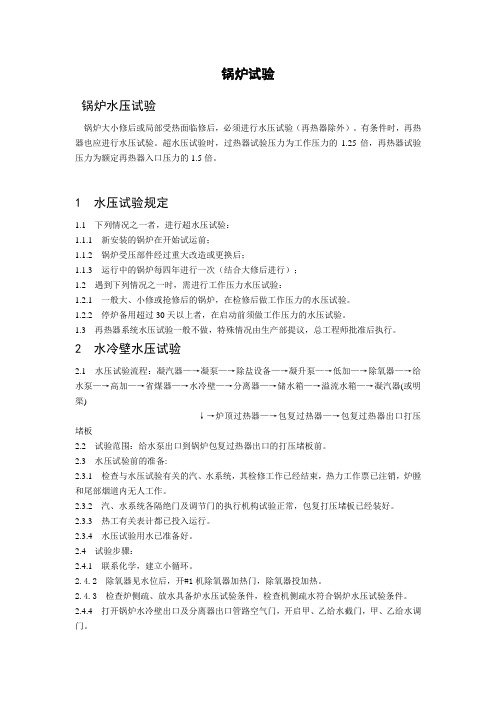

锅炉试验锅炉水压试验锅炉大小修后或局部受热面临修后,必须进行水压试验(再热器除外)。

有条件时,再热器也应进行水压试验。

超水压试验时,过热器试验压力为工作压力的1.25倍,再热器试验压力为额定再热器入口压力的1.5倍。

1 水压试验规定1.1 下列情况之一者,进行超水压试验:1.1.1 新安装的锅炉在开始试运前;1.1.2 锅炉受压部件经过重大改造或更换后;1.1.3 运行中的锅炉每四年进行一次(结合大修后进行);1.2 遇到下列情况之一时,需进行工作压力水压试验:1.2.1 一般大、小修或抢修后的锅炉,在检修后做工作压力的水压试验。

1.2.2 停炉备用超过30天以上者,在启动前须做工作压力的水压试验。

1.3 再热器系统水压试验一般不做,特殊情况由生产部提议,总工程师批准后执行。

2 水冷壁水压试验2.1 水压试验流程:凝汽器—→凝泵—→除盐设备—→凝升泵—→低加—→除氧器—→给水泵—→高加—→省煤器—→水冷壁—→分离器—→储水箱—→溢流水箱—→凝汽器(或明渠)↓→炉顶过热器—→包复过热器—→包复过热器出口打压堵板2.2 试验范围:给水泵出口到锅炉包复过热器出口的打压堵板前。

2.3 水压试验前的准备:2.3.1 检查与水压试验有关的汽、水系统,其检修工作已经结束,热力工作票已注销,炉膛和尾部烟道内无人工作。

2.3.2 汽、水系统各隔绝门及调节门的执行机构试验正常,包复打压堵板已经装好。

2.3.3 热工有关表计都已投入运行。

2.3.4 水压试验用水已准备好。

2.4 试验步骤:2.4.1 联系化学,建立小循环。

2.4.2 除氧器见水位后,开#1机除氧器加热门,除氧器投加热。

2.4.3 检查炉侧疏、放水具备炉水压试验条件,检查机侧疏水符合锅炉水压试验条件。

2.4.4 打开锅炉水冷壁出口及分离器出口管路空气门,开启甲、乙给水截门,甲、乙给水调门。

2.4.5 小循环水质合格,水温50℃,开给水泵出口门,开启甲、乙给水截门、调门,向炉静压充水。

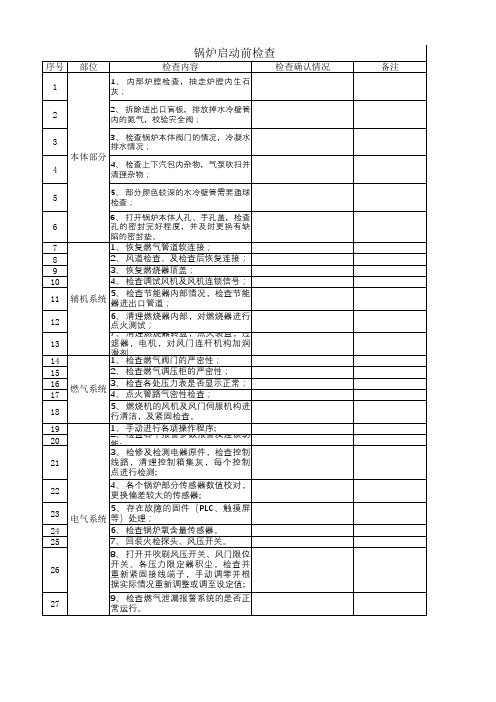

燃气锅炉启动前检查项目完整版

26

开关、各压力限定器积尘,检查并 重新紧固接线端子,手动调零并根

据实际情况重新调整或调至设定值;

27

9、 检查燃气泄漏报警系统的是否正 常运行。

备注

7、 清理燃烧器转盘,点火装置,过

13

滤器,电机,对风门连杆机构加润

滑剂。

14

1、 检查燃气阀门的严密性;

15

2、 检查燃气调压柜的严密性;

16 17

燃气系统

3、 检查各处压力表是否显示正常; 4、 点火管路气密性检查;

18

5、 燃烧机的风机及风门伺服机构进 行清洁,及紧固检查。

19 20

12、、 手检动查进各行个各报项警操参作数程报序警;及连锁功 能;

6、 打开锅炉本体人孔、手孔盖,检查

6

孔的密封完好程度,并及时更换有缺

陷的密封垫。

7

1、 恢复燃气管道软连接;

8

2、 风道检查、及检查后恢复连接;

9

3、 恢复燃烧器顶盖;

10

4、 检查调试风机及风机连锁信号;

11

辅机系统

5、 检查节能器内部情况,检查节能 器进出口管道;

12

6、 清理燃烧器内部,对燃烧器进行 点火测试;

3、 检修及检测电器原件,检查控制

21

线路,清理控制箱集灰,每个控制

点进行检测;

22

4、 各个锅炉部分传感器数值校对, 更换偏差较大的传感器;

23

5、 存在故障的固件(PLC、触摸屏 电气系统 等)处理;

24

6、 检查锅炉氧含量传感器。

25

7、 回装火检探头、风压开关。

8、 打开并吹刷风压开关、风门限位

锅炉启动前检查

启动锅炉水压试验加热、防腐措施

启动锅炉水压试验加热、防腐措施随着工业化进程的不断推进,锅炉作为工业制造和生产的重要设备,具有着非常重要的作用。

为确保锅炉正常运转,保证工作效率和安全性,必须对锅炉进行定期维护、检修和试验。

本文将详细介绍锅炉水压试验加热、防腐措施的具体实施方法和注意事项。

1. 前期准备1.1 准备试验设备和工具钢丝刷、湿度计、PH试纸、温度计、清洁桶、水管、检验灯、清洗器具等。

1.2 调试常见故障为了减少水压试验时的突发故障,需要提前对常见故障进行调试和处理。

常见故障包括:水位计故障、流量计故障、压力控制器故障等。

2. 检查锅炉在进行水压试验前,需要对锅炉进行彻底检查。

特别是检查下列部位:2.1 炉灶清洗锅炉炉灶,应按规定使用专用铁刷和炉灶清洗剂进行清洗。

2.2 排污装置对除凝器、蒸汽分离器、沉积箱等设施进行清洗,防止严重的水垢和堵塞。

2.3 垢盖清洗锅炉内的垢盖,防止出现管道阻塞,并检查垢盖间隙是否合适。

2.4 压力容器检查锅炉内的压力容器是否完好,是否存在裂纹、腐蚀乃至变形。

3. 卸去空气在水压试验前,必须先卸掉锅炉内残存的空气。

操作方法如下:3.1 打开放空门将锅炉内的放空门打开,让锅炉内的空气自行排出。

3.2 泵水启动泵,向锅炉内补充清洁的水,待水流中没有气泡出现后闭锅炉水平补水门。

3.3 再次排空由于锅炉内可能残留一部分空气,需要再次打开放空门,放出残留的空气。

4. 试验加热将泵的一侧管道接到锅炉的加温水入口处,另一侧接入冷却水。

待彻底清理后,启动泵,并开始加热。

加温过程中,几乎可以在整个加热过程中都能观察到水位计的反应情况。

当温度达到设定值时,将泵停掉,并将冷却水泵打开,让冷却水进入锅炉中,以保护加热器不受高温腐蚀。

5. 防腐措施5.1 PH值控制在锅炉水压试验中,需要保证锅炉水的PH值。

一般情况下,锅炉水的PH值控制在7~12之间。

5.2 盐度控制在锅炉水压试验中,需要控制锅炉水的盐度。

控制锅炉水的盐度是为了避免锅炉内可能存在的腐蚀物质的残留。

锅炉使用说明书

第一章总则1:本锅炉使用说明书提供了锅炉设备使用的原则性要求和注意事项,用户和电力厂的要求和其他设备、DCS系统操作使用要求及国家和行业的有关标准,编写成完整的电厂操作运行规程。

2.锅炉机组启运前,应根据设计文件及有关规程制定符合设计、设备特点的启动试运行调整方案及措施。

第二章锅炉机组启动前的准备第一节启动前的检修和试验1.锅炉所有受压部件安装完毕后,按JB/T1612-94《锅炉水实验技术条件》进行水压试验,即以锅筒设计工作压力的1.25倍进行整体水压试验,水压试验用的水应为冷凝水或除盐水。

水压后,应对锅炉范围内汽水管道,蒸汽管道路进行冲管,以清楚管道内所残留的一切杂质,并对以水为工质的各承压部件表面进行化学清洗。

2.锅炉运行必需的温度、压力、流量、水位、氧量、壁温等测点应装设完好,各监视仪表经校验合格,显示清晰、准确。

3.送引风机经冷态试运行合格。

4.煤气系统各设备安装完毕,氮气吹扫准备就绪,煤气管道泄露试验合格,各快切阀、调节阀及其液压站电动执行机构,开关试验灵活,其开度、方向及位置指示正确。

消防设施具备齐全,CO测量仪表校验合格。

5.锅炉机组的烟风、汽水等系统检验合格(包括泄露试验),处于投入状态。

烟风、汽水系统内的所有阀门、挡板及执行机构,开关试验灵活,其开度、方向和位置指示正确。

6.锅炉本体各类门孔完整无缺、关闭严密。

燃烧器完好,与燃烧器相连的煤气、热风管道等安装完毕。

与燃烧器相连接的各风门转动灵活,各阀门及电动执行装置开关灵活,位置指示正确。

7.启动火炉煤气和点火装置,使之处于投入状态。

8.受热面及烟道的积灰、结焦、杂物清理干净。

9.锅炉的连锁保护、各程装置及各类电器设备经试合格,动作准确可靠,处于备用投入状态。

10.炉体外部各汽、水管道、支吊装置完好,管道膨胀无阻。

膨胀指示器焊接牢固,刻度清楚,并记录初始指示位置,在膨胀方向上应无阻碍。

11.各系统煤气安全设施齐全,并检验合格。

12.现场照明灯齐全,具有足够的亮度。

锅炉运行操作规程

锅炉运行操作规程第一节:启动前的检查和准备一、启动前的检查(一)、燃烧部分1、对主要设备进行调试,具备运行条件。

2、炉膛表面平整,无裂痕、密封良好。

3、看火孔,人孔门完整无缺,且能关闭严密,开关灵活。

4、烟道、风道及除尘器内无积灰,无杂物。

5、燃油系统的管道、阀门无漏油现象,油枪雾化良好。

6、煤仓内有足够的煤量,给煤机转动正常。

7、燃烧室及返料器风帽安装正确,无赌塞现象,返料器风门开启。

8、风室内无杂物,放渣管无堵塞,放渣。

9、冷渣机转动正常,冷却水循环正常。

10、一次风机、二次风机、引风机能正常转动,调节挡板在关闭位置,轴承油位正常,冷却水畅通,安全罩牢固,地脚螺栓不松动,电机有接地线。

(二)、汽水部分1、各水位计在使用状态,阀门开关灵活,放水门关闭严密。

2、所有有放水门,排污门应关闭。

3、疏水门除高过出口门,主气管道隔绝门前疏水外,其它应关闭。

4、对空排汽门手动们开启,电动门开关灵活。

5、事故防水手动门开启,电动门开关灵活。

6、给水管道放水门关闭,给水调节门关闭,其它门开启。

7、主汽电动门开启。

8、上水时省煤器再循环门关闭,停止上水后开启。

(三)、热控操作部分。

1、所有操作开关齐全,启停指示灯颜色正确。

2、所有热工仪表,电气设备,经校验合格。

3、事故音响、仪表报警声音响亮。

4、远方控制系统、仪表指示与实物相符,能达到全开全关位置。

5、做风机的连锁实验。

作风机连锁实验的方法:按顺序启动引风机、一次风机、二次风机,待电流恢复正常,启动指示灯亮后,停止引风机,电流回零,停机指示灯亮后,二次风、一次风自动跳闸,电流回零,事故音响鸣叫,按停止一次风、二次风停止按钮后,停止指示灯亮,事故音响鸣叫停止。

再用不按顺序的方法启动二次风、一次风机,电机电流不动,事故音响鸣叫,再按停止按钮后,报警停止,为试验合格。

二、启动前准备1、炉膛未填入底料前,应检查炉膛内是否有其它杂物。

放渣管中有无大块杂物,然后,现再放渣管中填满含量1-2%的炉渣以防在点火过程中结渣;启动引风机和送风机,保持炉膛负压,逐渐增大风量,直至料层完全流化。

2024年锅炉点火前的检查与准备(三篇)

2024年锅炉点火前的检查与准备对于新装、移装、改装或检修后的锅炉,以及长期停用的锅炉,在点火前必须经过专业技术人员对锅炉进行全面仔细的检查,肯定锅炉各部分都符合点火运行要求,方可批准投入使用。

同时,要做好点火前的各项准备工作。

1.锅内检查检查锅筒、集箱、炉胆、火管、水管等内部情况是否正常,要在人孔和手孔尚未关闭时进行,以便检查这些部件内部有没有严重腐蚀或损坏,水垢泥渣是否清洗干净,有无工具及其它物件留在锅内,并用通球法检查管内是否有焊渣或被堵塞。

经检查认为合格后,并确实证明没有人留在锅筒内时,方可关闭所有的人孔和手孔。

2.锅外检查检查炉墙有无裂缝、凸出或塌凹现象;炉墙与锅体接触部位是否留有必要的膨胀间隙和石棉绳垫料;烟道炉墙是否完整,烟道应通畅;烟道闸门是否操作灵活、关闭严密。

当关闭烟道出灰门时,应检查有没有人仍在烟道内工作,并且出灰门应关闭严密。

对于链条炉排锅炉,应检查炉排的活动部分和固定部分是否有必要的间隙、炉排所有转动部分的润滑情况,炉排转动装置中安全弹簧的压紧程度。

然后开动电动机对炉排各档速度进行空转试验,检查炉排的松紧程度是否适当,炉排、炉排片和其它零件是否完整。

往复炉排锅炉与链条炉排锅炉的检查内容大致相同。

对于燃油锅炉,应检查炉膛有无积油,如有积油必须清除干净;供油管道绝对不允许有漏油现象,否则漏出的油蒸发成气态,并与空气混合在火花作用下会引起爆炸。

对锅炉的风机,应检查风机入口调节导叶方向与风机叶片转动方向是否相同,挡板用手转动应灵活。

再用工具盘转动靠背轮,使风机转动,检查动、静两部分有没有摩擦、碰撞、卡死或其它异常现象。

如一切正常,应通电试验风机旋转方向是否正确,还应无摩擦、碰撞和异味,并注意电流表的指示值应该正确。

检查锅炉所有附件应符合安全技术要求,这些附件的开关位置都应准确无误。

3.上水在锅炉点火前的检查工作完毕之后,即可进行锅炉的上水工作。

上水前应开启锅筒上的空气旋塞,以便在上水时排除锅炉内的空气。

锅炉基础知识(启炉注意事项技术问答)

锅炉基础知识(启炉注意事项技术问答)锅炉设备运行:(启炉期间)1、检修后的锅炉应进行哪些试验?答:检修后的锅炉一般进行以下试验:(1)风压试验:检查锅炉炉膛风道的严密性,清除漏点。

(2)水压试验:检查锅炉承压部件的严密性。

(3)连锁试验:对所有连锁装置进行试验,保证动作的正常。

(4)电动挡板、阀门的试验:对所有电动挡板、阀门进行全开、全关位置试验,检查是否与表盘指示一致、全关后是否有泄漏等。

(5)冷炉空气动力场试验。

(注:在冷态模拟热态的空气动力场工况下所进行的冷态试验,暂不考虑)2、锅炉水压试验有哪几种?答:水压试验分为工作压力试验和超压试验两种:(1)水压试验的目的是检验承压部件的强度及严密性。

(2)在一般的承压部件检修及中、小修后,要进行工作压力试验。

对大修后的锅炉及大面积更换受热面的锅炉需要进行1.25倍工作压力的超压试验。

3、锅炉启动前,对锅炉内部进行哪些具体检查?答:(1)炉膛及风烟道每部应无明显焦渣、积灰和其他杂物,内部无人工作,所有脚手架应全部拆除,炉膛及风烟道完整无裂缝,受热面、管道应无明显,磨损和腐蚀现象。

(2)全部的煤、气、油燃烧器位置正确,设备完好,喷口无焦渣,火焰监视器探头应无积灰及焦渣现象。

(3)各受热面管壁无裂纹及明显变形现象,各紧固件、管夹及挂钩完整,无积灰现象。

(4)输灰系统正常。

(5)检查电除尘器处于良好的备用状态。

4、锅炉启动前,对锅炉外部进行哪些具体检查?答:(1)现场整齐、清洁、无杂物,楼道平台完好畅通,照明良好。

(2)检查看的火孔、检查门、人孔门应完整,管壁严密,各处保温完整,燃油管道保温层上无油迹。

(3)对锅炉所有辅机进行全面检查,所有的膨胀指示完好。

(4)主控室及锅炉辅机控制操作盘上的仪表、键盘、按钮、及操作把手等完整,有可靠的事故照明和声光报警信号。

5、锅炉启动方式可分为哪几种?答:(1)按启动前的设备状态分为冷态启动和热态启动。

热态启动是指锅炉尚有一定压力温度,汽轮机高压内下缸温度在150℃以上时启动;冷态启动是指锅炉汽包压力为零,汽轮机高压下缸温度在150℃以下时的启动。

锅炉启动前的试验

锅炉启动前的试验对于新安装、技改以及燃烧系统作重大改进后的锅炉,启动前应做冷态空气动力场试验,必要时待锅炉启动后还应做热态调整试验,对于一般大、小修后的锅炉,启动前必须对一、二次风门和给粉机转速做标定试验;检修机组启动前或机组停运15天以上,应对锅炉主保护及其他重要热工保护装置进行静态模拟试验,检查跳闸逻辑、报警及保护定值;热工保护连锁试验中,尽量采用物理方法进行实际传动,如条件不具备,可在现场信号源处模拟试验,但禁止在控制柜内通过开路或短路输入端子的方法进行试验;转动机械试验大小修后的主要转动机械如回转式空预器、吸风机、送风机、给粉机、排粉机、磨煤机、给煤机、捞渣机、火检风机、稀释风机等应进行有关试验和试运行,试运行时有关检修人员应参加;拉合闸试验:适用于6KV电动机械1、将各动力机械送上操作电源,并将各小车开关置于试验位置;2、将各动力机械操作开关置于启动位置,此时该动力机械状态正确红色;3、将各动力机械操作开关置于停止位置,此时该动力机械状态正确绿色;事故按钮试验此试验可结合转动机械试运进行1、将各动力机械送上操作电源,并将各小车开关置于工作位置;2、通知有关值班工对所启动的转动机械进行全面检查;3、符合启动条件可启动对应的转动机械;4、按动事故按钮,此时该转动机械状态正确应停止运行;转动机械的试运1、以上试验合格后,还应进行转动机械的试运行,试运行时间不少于4小时对磨煤机若装有钢球时,试运时间不超过10分钟;2、试运时注意事项:1试运行前必须联系电气人员对该转动电机测绝缘合格;2试运行时,运检双方均应在场,同时应设专人在事故按钮处,发现异常立即停运;3各辅机的试运行,应尽量在最小负荷下进行,以保证设备的安全;4试运行应在运行部主持下进行,试运行前各项检修工作结束,工作票终结,且炉膛内、烟风道内、脱硝反应器、电除尘、脱硫系统内无人工作,关闭各人孔门;5各动力空载电流不得超过额定电流的50%;6转动方向正确,各部位无泄漏、无异常、无摩擦声,否则立即停运或及时汇报;7振动、串轴和轴承温度在允许范围内;8对于吸、送风机、磨煤机、排粉机在启动后若超过20秒电流仍不返回,应立即停止运行;9排粉机的试运行一般应在锅炉点火后炉膛出口温度大于400℃时进行;特殊情况下,当确定系统内无积粉、积煤时,且整个锅炉检修工作全部结束后,可先启动吸、送风机,保持排粉机入口挡板在较小的开度下进行试运行;10对于给煤机、给粉机试运行前,应关闭相应的煤、粉闸板;各电动门、气动门、调整门、风门试验1、联系电气、热工对其送电,伺服机构切换把手应在就地位置;2、指定专人做好就地与集控的联系工作;3、与检修配合,调整空行程,一般手摇不超过3圈;4、先将各门全部关闭,此时,盘上刻度指示为零,就地门杆位置应处于全部关闭位置,且执行器限位块与挡板内部全关限位相一致;5、逐一缓慢开启各门,在此过程中,执行器、连杆阀门动作正常,无卡涩、摆动现象;6、当盘上刻度指示为100%时,就地门杆应处于全部开启位置,且执行器最大开度限位块与挡板全开限位相一致;事故音响、信号报警试验良好可靠磨煤机低油压保护、减速机低油压保护、油泵失电试验及锅炉联锁试验参加单位:设备检修部及运行部有关人员;联系值长,要求将回转式空预器、吸风机、送风机、磨煤机、排粉机送上操作电源,并将各小车开关置于试验位置;并对给粉机、给煤机闸板应关闭、磨煤机润滑油站高、低压油泵、减速机油泵送电;磨煤机低油压保护、减速机低油压保护、油泵失电试验1、通知有关值班工,按正常启动要求,检查磨煤机润滑油系统;2、退出锅炉灭火保护及锅炉总联锁,合上一台送风机和油泵对应的制粉系统联锁及排粉机开关,合上磨煤机低压油泵及减速机油泵联锁开关;3、就地开启高压油泵进口门、低压油泵出口门、减速机油泵出口门及冷油器进出口门,启动低压油泵及减速机油泵,保证油压;低压油泵启动后,高压油泵自启,待油站发出“允许启动”信号时,方可合上磨煤机开关;4、缓慢开启磨煤机润滑油站油系统泄油门,当油压降至MPa时,备用低压油泵自启;解除低压油泵联锁开关,拉掉自启低压油泵,继续缓慢开启磨煤机润滑油站油系统泄油门降压,当降至MPa时,磨煤机跳闸;5、合上另一台低压油泵重复以上试验,无误后关闭磨煤机润滑油站油系统泄油门,将油压调至MPa;停止低压油泵;6、重复1、2、3项,缓慢开启减速机润滑油站油系统泄油门,当油压降至MPa时,备用减速机油泵自启;解除减速机油泵联锁开关,拉掉自启油泵,继续缓慢开启减速机润滑油站油系统泄油门降压,当降至MPa时,磨煤机跳闸;7、合上另一台减速机油泵重复以上试验,无误后关闭减速机润滑油站油系统泄油门,将油压调至MPa;停止低压油泵;8、重复1、2、3项,手动拉掉油站控制柜电源油泵失电,磨煤机跳闸;锅炉静态联锁试验1、联系值长,通知热工退出锅炉灭火保护;2、投入锅炉各分支联锁开关;退出空预器主、辅电机联锁;3、关闭给煤机、给粉机闸板,两套制粉系统各启动一台低压润滑油泵及减速机油泵保持油压正常;4、依次合上A、B空预器、A、B吸风机、A、B送风机、各给粉机、A、B制粉系统联锁、各排粉机、磨煤机、给煤机开关;5、任意拉掉一台回转式空预器开关,对应侧吸风机、送风机跳闸,其他辅机不应跳闸;6、拉掉两台回转式空预器开关,所有吸风机、送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置;7、重复1、2、3、4项,任意拉掉一台吸风机开关,其他辅机不应跳闸;8、拉掉两台吸风机开关,所有送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置;9、重复1、2、3、4项,任意拉掉一台送风机开关,其他辅机不应跳闸;10、拉掉两台送风机开关,所有给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置;锅炉动态连锁试验1、本项试验需经公司主管总经理助理总工程师批准,在有关人员主持下进行;2、联系值长,将各6kv有关动力送上操作电源,并将各小车开关置于工作位置磨煤机除外,将各380v有关动力送电,要求热工退出锅炉灭火保护;3、通知有关值班人员,对所属设备进行检查并具备启动条件;4、得到值长同意后,投入锅炉各分支联锁开关;退出空预器主、辅电机联锁;5、关闭吸、送风机、排粉机入口挡板及给粉机、给煤机闸板,两套制粉系统各启动一台低压润滑油泵及减速机油泵保持油压正常;6、遵照各转动机械启动要求,依次合上A、B空预器、A、B吸风机、A、B送风机、各给粉机、A、B制粉系统联锁、各排粉机、磨煤机、给煤机开关;7、用事故按钮或拉掉开关的方法,任意停一台空预器后,对应侧吸风机、送风机跳闸,其它辅机不应跳闸,当两台空预器全停后,所有吸风机、送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置;8、重复3、4、5、6项,用事故按钮或拉掉开关的方法,任意停一台吸风机后,其它辅机不应跳闸,当两台吸风机全停后,所有送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置;9、重复3、4、5、6项,用事故按钮或拉掉开关的方法,任意停一台送风机后,其它辅机不应跳闸,当两台送风机全停后,所有给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置;锅炉灭火保护联锁试验大小修后参加单位:设备检修部、值长、运行部锅炉运行;联系值长,要求电气对所有给粉机、给煤机、磨煤机及减速机润滑油泵送电,并将全部回转式空预器、吸风机、送风机、排粉机、磨煤机开关置于试验位置,送上操作电源;检查关闭给粉机、给煤机闸板;按正常要求,检查磨煤机、减速机润滑油系统,启动相应的磨煤机、减速机油泵;投入脱硝仪用压缩空气;锅炉灭火保护试验步骤:1、灭火保护静态投入试验:1满足全部吹扫条件,依次合上两台空预器、吸、送风机,适当开启对应的出、入口档板;2全部吹扫条件满足后,保护将自动对炉膛吹扫5分钟,5分钟后“吹扫完成”指示灯亮,并自动复归MFT;3开启供、回油快关阀和所有一次风门,合上给粉机各开关,制粉系统联锁及各排粉机、磨煤机、给煤机开关;4关闭各油枪一次门,开启8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,适当开启各排粉机入口档板,各磨煤机入口热风门和再循环风门,关闭各磨煤机入口冷风门,关闭氨气管道各手动门,打开脱硝氨快速切断阀;手动停炉1、按上述步骤投入灭火保护;2、同时按动盘上“手动停炉”双按钮,锅炉保护动作,首出“手动MFT”信号;3、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;4、将各跳闸开关确认复位,消除事故音响及声光报警;燃料丧失保护试验:1、按上述1步骤投入灭火保护;2、投入“燃料丧失”保护:3、关闭8只油枪电磁阀或供、回油快关阀,逐一停运给粉机,当全部给粉机停止后,锅炉保护动作,首出“燃料丧失”信号;4、灭火保护动作后,所有排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀或8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警;退出“燃料丧失”保护;水位保护试验:锅炉汽包水位保护在锅炉启动前和停炉前应进行实际传动校验;用上水方法进行高水位保护试验、用排污门放水的方法进行低水位保护试验,严禁用信号短接方法进行模拟传动替代;1、按上述1步骤投入灭火保护;2、投入“水位高跳闸”保护及事故放水保护;锅炉启动前上水至汽包水位高一值+75mm,此时,“汽包水位高一值”报警,然后上水至汽包水位高二值+200mm,此时,“汽包水位高二值”报警,同时,汽包事故放水一、二道门开启,待水位放至+50mm,事故放水一、二道门应关闭;3、退出“事故放水保护”,继续上水至汽包水位高三值+300mm 来源于两个平衡容器及一个电接点水位计,三取二,3秒后,锅炉保护动作首出“水位高跳闸”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,退出“水位高跳闸”保护;6、按上述步骤投入灭火保护及投入“水位低跳闸”保护;7、要求用排污门放水的方法将汽包水位降至低一值-75mm,此时,“汽包水位低一值”报警,然后继续放水至汽包水位低二值-200mm,此时,“汽包水位低二值”报警;8、继续放水至汽包水位低三值-300mm来源于两个平衡容器和一个电接点水位计,三取二,锅炉保护动作首出“水位低跳闸”信号;9、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;10、将各跳闸开关确认复位,消除事故音响及声光报警,上水至锅炉点火水位,退出“水位低跳闸”保护;炉压保护试验:1、按上述1步骤投入灭火保护;2、投入“炉压高跳闸”保护;3、要求热工短接炉压高一值信号+840Pa,此时,“炉压高一值”报警,然后短接炉压高二值+1500 Pa信号,此时,“炉压高二值”报警;4、要求热工短接炉压高三值信号+1700Pa,三取二锅炉保护动作,首出“炉压高跳闸”信号;5、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;6、将各跳闸开关确认复位,消除事故音响及声光报警,解除炉压高一、二、三值短接信号,退出“炉压高跳闸”保护;7、按上述1步骤投入灭火保护及“炉压低跳闸”保护;8、要求热工短接炉压低一值信号-840Pa,此时,“炉压低一值”报警,然后短接炉压低二值-1500 Pa信号,此时,“炉压低二值”报警;9、要求热工短接炉压低三值信号-1700Pa,三取二锅炉保护动作,首出“炉压低跳闸”信号;10、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;11、将各跳闸开关确认复位,消除事故音响及声光报警,解除炉压低一、二、三值短接信号,退出“炉压低跳闸”保护;炉膛火焰丧失保护试验:1、按上述1步骤投入灭火保护;2、要求热工短接上、中、下三层煤火焰信号,此时,对应的监测灯亮;3、投入“炉膛火焰丧失”保护;4、要求热工对上、中、下三层煤火焰每层任意解除三个短接信号四取三,延时2s,锅炉保护动作,首出“炉膛火焰丧失”信号;5、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;6、将各跳闸开关确认复位,消除事故音响及声光报警,解除上、中、下三层煤火焰信号,退出“炉膛火焰丧失”保护;火监风机全停保护试验:1、按上述1步骤投入灭火保护;2、开启任一台火监风机,保持风压,投入“火监风机全停”及火监风机联锁开关;3、拉掉运行火监风机,风压降至时,备用火监风机自启,解除联锁,拉掉备用火监风机,10分钟后,锅炉保护动作,首出“火监风机全停”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,退出“火监风机全停”保护;注:任一台火监风机运行中跳闸,要及时查明原因并消除,使其处于备用状态,就地将跳闸风机切至备用状态,自启风机切至运行状态;送风机保护试验:1、按上述1步骤投入灭火保护;2、投入“送风机全停”保护,3、拉掉任一台送风机,保护不应动作,再拉掉另一台送风机,锅炉保护动作,首出“送风机全停”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,退出“送风机全停”保护;吸风机保护试验:1、按上述1步骤投入灭火保护;2、投入“吸风机全停”保护;3、掉任一台吸风机,保护不应动作,再拉掉另一台吸风机,锅炉保护动作“吸风机全停”信号灯亮,4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,退出“吸风机全停”保护;汽压高保护试验:1、按上述1步骤投入灭火保护;2、投入“汽压高跳闸”保护;3、要求热工短接汽压高信号汽包压力,汽包压力二取二,锅炉保护动作,首出“汽压高跳闸”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,解除汽压高短接信号,退出“汽压高跳闸”保护;50%负荷以上汽机主汽门关闭保护试验1、按上述1步骤投入灭火保护;2、投入“50%负荷以上汽机主汽门关闭”保护;3、要求热工置入50%以上负荷和“汽机主汽门关闭”信号,锅炉保护动作,首出“50%负荷以上汽机主汽门关闭”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,解除50%以上负荷和“汽机主汽门关闭”信号,退出“50%负荷以上汽机主汽门关闭”保护;空预器全停保护试验1、按上述1步骤投入灭火保护;2、投入“空预器全停”保护;3、退出空预器主、辅电机连锁,停止两台空预器,延时3秒,锅炉保护动作,首出“空预器全停”信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、将各跳闸开关确认复位,消除事故音响及声光报警,退出“空预器全停”保护;FGD请求MFT动作保护试验1、按上述1步骤投入灭火保护;2、投入“FGD请求MFT动作”保护;3、脱硫系统发出四台浆液循环泵全停信号,延时30秒,锅炉保护动作,首出“FGD请求MFT动作” 信号;4、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;5、按上述1步骤投入灭火保护;6、投入“FGD请求MFT动作”保护;7、要求热工短接脱硫系统吸收塔入口原烟气温度高于180℃,延时10分钟,锅炉保护动作,首出“FGD请求MFT动作” 信号;8、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、8只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启;9、将各跳闸开关确认复位,消除事故音响及声光报警,解除脱硫系统吸收塔入口原烟气温度高短接信号,退出“空预器全停”保护;磨煤机大瓦温度报警试验:1、要求热工加信号,使磨煤机大瓦温度高于动作值53℃,此时,该磨煤机应跳闸,事故喇叭响,“磨煤机瓦温高” 声光报警;2、将跳闸开关确认复位,消除事故音响及声光报警,复归磨煤机大瓦保护;各辅机轴承、电机线圈保护试验:1、要求热工加信号,使各轴承温度达70℃、电机线圈温度达130℃,各“轴承温度高”、“电机线圈温度高” 声光报警;2、要求热工就地继续加信号,使各轴承温度达80℃、电机线圈温度达140℃,相对应设备跳闸;脱硝保护、报警试验氨快速断阀保护试验.1 SCR反应器入口温度高保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、要求热工加信号,使SCR反应器入口温度高于420℃三取二,延时30s,氨快速切断阀、氨流量调节阀关闭;.2 SCR反应器入口温度低保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、要求热工加信号,使SCR反应器入口温度低于320℃三取二,延时30s,氨快速切断阀、氨流量调节阀关闭;.3 锅炉MFT保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、要求热工加锅炉MFT 动作信号,氨快速切断阀、氨流量调节阀关闭;.4 稀释风量低保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、要求热工加信号,使稀释风量低于4000Nm³/h,延时30S,氨快速切断阀、氨流量调节阀关闭;.5 稀释风机全停保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、启动一台稀释风机,退出稀释风机联锁,停止运行稀释风机,氨快速切断阀、氨流量调节阀关闭;.6 运行稀释风机出口气动门关保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、启动A稀释风机,关闭A稀释风机出口门,氨快速切断阀、氨流量调节阀关闭;4、依照上述方法做B稀释风机出口门试验;.7 氨空混合比保护试验1、打开氨快速切断阀、氨流量调节阀;2、投入氨快速切断阀联锁;3、要求热工加信号,使氨空混合比大于8%,延时2秒,氨快速切断阀、氨流量调节阀关闭;稀释风机联锁试验1、启动A稀释风机,投入稀释风机联锁;2、要求热工加信号,使稀释风流量低于4500 Nm³/h,延时6秒,B稀释风机自启;3、停掉B稀释风机,延时2秒,A稀释风机自启;4、依照上述方法,启动B稀释风机做试验;稀释风机出口门联锁试验1、启动A稀释风机,延时2秒,A稀释风机出口门打开;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉启动前的试验3.2.1 对于新安装、技改以及燃烧系统作重大改进后的锅炉,启动前应做冷态空气动力场试验,必要时待锅炉启动后还应做热态调整试验,对于一般大、小修后的锅炉,启动前必须对一、二次风门和给粉机转速做标定试验。

3.2.2 检修机组启动前或机组停运 15天以上,应对锅炉主保护及其他重要热工保护装置进行静态模拟试验,检查跳闸逻辑、报警及保护定值。

热工保护连锁试验中,尽量采用物理方法进行实际传动,如条件不具备,可在现场信号源处模拟试验,但禁止在控制柜内通过开路或短路输入端子的方法进行试验。

3.2.2 转动机械试验3.2.2.1 大小修后的主要转动机械(如回转式空预器、吸风机、送风机、给粉机、排粉机、磨煤机、给煤机、捞渣机、火检风机、稀释风机等)应进行有关试验和试运行,试运行时有关检修人员应参加。

3.2.2.2 拉合闸试验:(适用于 6KV 电动机械)1、将各动力机械送上操作电源,并将各小车开关置于试验位置。

2、将各动力机械操作开关置于启动位置,此时该动力机械状态正确(红色)。

3、将各动力机械操作开关置于停止位置,此时该动力机械状态正确(绿色)。

3.2.2.3 事故按钮试验(此试验可结合转动机械试运进行)1、将各动力机械送上操作电源,并将各小车开关置于工作位置。

2、通知有关值班工对所启动的转动机械进行全面检查。

3、符合启动条件可启动对应的转动机械。

4、按动事故按钮,此时该转动机械状态正确(应停止运行)。

3.2.2.4 转动机械的试运1、以上试验合格后,还应进行转动机械的试运行,试运行时间不少于 4小时(对磨煤机若装有钢球时,试运时间不超过 10 分钟)。

2、试运时注意事项:( 1)试运行前必须联系电气人员对该转动电机测绝缘合格;(2)试运行时,运检双方均应在场,同时应设专人在事故按钮处,发现异常立即停运;(3)各辅机的试运行,应尽量在最小负荷下进行,以保证设备的安全;( 4)试运行应在运行部主持下进行,试运行前各项检修工作结束,工作票终结,且炉膛内、烟风道内、脱硝反应器、电除尘、脱硫系统内无人工作,关闭各人孔门;( 5)各动力空载电流不得超过额定电流的 50%;(6)转动方向正确,各部位无泄漏、无异常、无摩擦声,否则立即停运或及时汇报;( 7)振动、串轴和轴承温度在允许范围内;( 8)对于吸、送风机、磨煤机、排粉机在启动后若超过20 秒电流仍不返回,应立即停止运行;(9)排粉机的试运行一般应在锅炉点火后炉膛出口温度大于 400C 时进行。

特殊情况下,当确定系统内无积粉、积煤时,且整个锅炉检修工作全部结束后,可先启动吸、送风机,保持排粉机入口挡板在较小的开度下进行试运行;(10)对于给煤机、给粉机试运行前,应关闭相应的煤、粉闸板。

3.2.3 各电动门、气动门、调整门、风门试验1、联系电气、热工对其送电,伺服机构切换把手应在就地位置。

2、指定专人做好就地与集控的联系工作。

3、与检修配合,调整空行程,一般手摇不超过 3 圈。

4、先将各门全部关闭,此时,盘上刻度指示为零,就地门杆位置应处于全部关闭位置,且执行器限位块与挡板内部全关限位相一致。

5、逐一缓慢开启各门,在此过程中,执行器、连杆阀门动作正常,无卡涩、摆动现象。

6、当盘上刻度指示为 100%时,就地门杆应处于全部开启位置,且执行器最大开度限位块与挡板全开限位相一致。

3.2.4 事故音响、信号报警试验良好可靠3.2.5 磨煤机低油压保护、减速机低油压保护、油泵失电试验及锅炉联锁试验3.2.5.1 参加单位:设备检修部及运行部有关人员。

3.2.5.2 联系值长,要求将回转式空预器、吸风机、送风机、磨煤机、排粉机送上操作电源,并将各小车开关置于试验位置。

并对给粉机、给煤机(闸板应关闭)、磨煤机润滑油站高、低压油泵、减速机油泵送电。

3.2.5.3 磨煤机低油压保护、减速机低油压保护、油泵失电试验1、通知有关值班工,按正常启动要求,检查磨煤机润滑油系统;2、退出锅炉灭火保护及锅炉总联锁,合上一台送风机和油泵对应的制粉系统联锁及排粉机开关,合上磨煤机低压油泵及减速机油泵联锁开关。

3、就地开启高压油泵进口门、低压油泵出口门、减速机油泵出口门及冷油器进出口门,启动低压油泵及减速机油泵,保证油压 0.2-0.4MPa。

低压油泵启动后,高压油泵自启,待油站发出“允许启动”信号时,方可合上磨煤机开关。

4、缓慢开启磨煤机润滑油站油系统泄油门,当油压降至 0.1 MPa 时,备用低压油泵自启。

解除低压油泵联锁开关,拉掉自启低压油泵,继续缓慢开启磨煤机润滑油站油系统泄油门降压,当降至 0.05 MPa 时,磨煤机跳闸。

5、合上另一台低压油泵重复以上试验,无误后关闭磨煤机润滑油站油系统泄油门,将油压调至 0.2-0.4 MPa;停止低压油泵。

6、重复 1、2、3 项,缓慢开启减速机润滑油站油系统泄油门,当油压降至0.2 MPa时,备用减速机油泵自启。

解除减速机油泵联锁开关,拉掉自启油泵,继续缓慢开启减速机润滑油站油系统泄油门降压,当降至0.1 MPa时,磨煤机跳闸。

7、合上另一台减速机油泵重复以上试验,无误后关闭减速机润滑油站油系统泄油门,将油压调至 0∙2-0.4 MPa;停止低压油泵。

8、重复 1、2、3 项,手动拉掉油站控制柜电源(油泵失电),磨煤机跳闸。

3.2.5.4 锅炉静态联锁试验1、联系值长,通知热工退出锅炉灭火保护。

2、投入锅炉各分支联锁开关。

退出空预器主、辅电机联锁。

3、关闭给煤机、给粉机闸板,两套制粉系统各启动一台低压润滑油泵及减速机油泵保持油压正常。

4、依次合上A B空预器、A B吸风机、A B送风机、各给粉机、A、 B 制粉系统联锁、各排粉机、磨煤机、给煤机开关。

5、任意拉掉一台回转式空预器开关,对应侧吸风机、送风机跳闸,其他辅机不应跳闸。

6、拉掉两台回转式空预器开关,所有吸风机、送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置。

7、重复 1、 2、 3、 4 项,任意拉掉一台吸风机开关,其他辅机不应跳闸。

8、拉掉两台吸风机开关,所有送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置。

9、重复 1、 2、 3、 4 项,任意拉掉一台送风机开关,其他辅机不应跳闸。

10、拉掉两台送风机开关,所有给粉机、排粉机、磨煤机、给煤机均应联动跳闸,事故喇叭响,光字牌亮,将各操作开关置于停止位置。

3.2.5.5 锅炉动态连锁试验1、本项试验需经公司主管总经理助理(总工程师)批准,在有关人员主持下进行。

2、联系值长,将各 6kv 有关动力送上操作电源,并将各小车开关置于工作位置(磨煤机除外),将各 380v 有关动力送电,要求热工退出锅炉灭火保护。

3、通知有关值班人员,对所属设备进行检查并具备启动条件。

4、得到值长同意后,投入锅炉各分支联锁开关。

退出空预器主、辅电机联锁。

5、关闭吸、送风机、排粉机入口挡板及给粉机、给煤机闸板,两套制粉系统各启动一台低压润滑油泵及减速机油泵保持油压正常。

6、遵照各转动机械启动要求,依次合上 A、 B 空预器、 A、 B 吸风机、 A、 B 送风机、各给粉机、 A、 B 制粉系统联锁、各排粉机、磨煤机、给煤机开关。

7、用事故按钮或拉掉开关的方法,任意停一台空预器后,对应侧吸风机、送风机跳闸,其它辅机不应跳闸,当两台空预器全停后,所有吸风机、送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置。

8、重复 3、 4、 5、 6 项,用事故按钮或拉掉开关的方法,任意停一台吸风机后,其它辅机不应跳闸,当两台吸风机全停后,所有送风机、给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置。

9、重复 3、4、5、6 项,用事故按钮或拉掉开关的方法,任意停一台送风机后,其它辅机不应跳闸,当两台送风机全停后,所有给粉机、排粉机、磨煤机、给煤机均应联动跳闸,电流表、转速表指示到零,事故喇叭响,光字牌亮,将各开关置于停止位置。

3.2.6 锅炉灭火保护联锁试验(大小修后)3.2.6.1 参加单位:设备检修部、值长、运行部锅炉运行。

3.2.6.2 联系值长,要求电气对所有给粉机、给煤机、磨煤机及减速机润滑油泵送电,并将全部回转式空预器、吸风机、送风机、排粉机、磨煤机开关置于试验位置,送上操作电源。

检查关闭给粉机、给煤机闸板。

按正常要求,检查磨煤机、减速机润滑油系统,启动相应的磨煤机、减速机油泵。

投入脱硝仪用压缩空气。

3.2.6.3 锅炉灭火保护试验步骤:1、灭火保护静态投入试验:(1)满足全部吹扫条件,依次合上两台空预器、吸、送风机,适当开启对应的出、入口档板;(2)全部吹扫条件满足后,保护将自动对炉膛吹扫 5 分钟, 5分钟后“吹扫完成”指示灯亮,并自动复归 MFT。

( 3)开启供、回油快关阀和所有一次风门,合上给粉机各开关,制粉系统联锁及各排粉机、磨煤机、给煤机开关;( 4)关闭各油枪一次门,开启 8 只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,适当开启各排粉机入口档板,各磨煤机入口热风门和再循环风门,关闭各磨煤机入口冷风门,关闭氨气管道各手动门,打开脱硝氨快速切断阀。

3.2.6.4 手动停炉1、按上述步骤投入灭火保护。

2、同时按动盘上“手动停炉” 双按钮,锅炉保护动作,首出“手动MFT信号。

3、灭火保护动作后,所有给粉机、排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀、 8 只油枪电磁阀及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启。

4、将各跳闸开关确认复位,消除事故音响及声光报警。

3.2.6.5 燃料丧失保护试验:1、按上述 1 步骤投入灭火保护。

2、投入“燃料丧失”保护:3、关闭 8 只油枪电磁阀(或供、回油快关阀),逐一停运给粉机,当全部给粉机停止后,锅炉保护动作,首出“燃料丧失”信号。

4、灭火保护动作后,所有排粉机、磨煤机、给煤机全部跳闸,事故喇叭响,供、回油快关阀(或 8 只油枪电磁阀)及过热器、再热器减温水总门及各电动调整门,脱硝氨快速切断阀,氨流量调节阀,所有一次风门,各排粉机入口档板,各磨煤机入口热风门和再循环风门关闭,各磨煤机入口冷风门开启。

5、将各跳闸开关确认复位,消除事故音响及声光报警。

退出“燃料丧失”保护。

3.2.6.6 水位保护试验:锅炉汽包水位保护在锅炉启动前和停炉前应进行实际传动校验。

用上水方法进行高水位保护试验、用排污门放水的方法进行低水位保护试验,严禁用信号短接方法进行模拟传动替代。