无铅组装DFM设计指南(5)

DFM规则设置培训教程(2024)

成本影响

通过DFM减少设计迭代次 数、降低材料消耗和废品 率,从而降低生产成本。

2024/1/29

质量提升

DFM有助于减少设计缺陷 、提高产品可靠性和稳定 性,从而提升产品质量。

综合效益

DFM在降低成本的同时提 升产品质量,为企业带来 综合效益。

6

2023

PART 02

DFM规则设置基础

REPORTING

工艺流程

了解完整的制造工艺流程,包括PCB 制作、元器件采购、SMT贴片、DIP 插件、测试等。

设备能力

熟悉制造设备的能力和限制,以便在 设计时考虑设备的实际加工能力。

关键参数

掌握影响产品质量和制造成本的关键 参数,如PCB厚度、孔径大小、贴片 精度等。

2024/1/29

9

常见问题及解决方案

设计问题

REPORTING

2024/1/29

23

企企业内部刊物、宣传栏、标语等多种方式,宣传企业的核心价 值观、使命和愿景,营造积极向上的企业氛围。

员工行为规范

制定员工行为准则,明确员工在工作中应遵循的行为规范,树立良 好的企业形象。

榜样力量

通过评选优秀员工、树立典型等方式,发挥榜样在企业文化塑造中的 引领作用。

Zuken E3等,并简要介绍各自的特点和优势。

自动化优化工具使用流程

03

详细阐述使用自动化优化工具进行DFM优化的步骤,包括导入

设计文件、设置优化目标、运行优化和生成优化方案等。

21

未来发展趋势预测

01

AI技术在DFM中的应用

探讨AI技术在DFM领域的潜在应用和可能带来的变革,如智能规则设

置、智能优化和智能检查等。

2024/1/29

无铅产品生产流程及标识操作指引

1.目的:1.1 确保无铅产品实现的每个过程的状态和类别得到识别,防止不同类别、不同状态的原材料、半成品、成品的误用。

1.2 指出无铅产品的流程及生产注意事项。

2.适用范围所有无铅原材料、半成品和成品的标识和流程作业及注意事项。

3.定义3.1 ROHS定义RoHS 是 "Restriction of the use of certain Hazardous Substance in electrical and electronic equipment" 的英文缩写, 意为 "限制有害物质在电子/电器设备中的使用". (欧盟法规/文件编号: 2002/95/EC)。

3.2 GP定义GP 是 "Green Product/Partner"的英文缩写, 意为 " 绿色(环保)产品/伙伴", 常用于"日", "韩" 企业。

GP标准等于或严于RoHS标准。

3.3 LF定义LF 是 "Lead-free"的英文缩写, 有的时候也写为"Pb-free", 意为 "无铅". 在RoHS限制的有害重金属中, 铅是最难管控的, 所以"无铅"被单独提出来, 但是随着"无铅"技术在制程中的发展, 无铅的概念应逐渐淡化, 回复到RoHS, 目前无铅的概念沿用于SMT、DIP制程中, 其要求还是要符合RoHS。

3.4 规定物质重金属:镉(Cb)(允许浓度﹤80ppm)、铅(Pb)(允许浓度﹤800ppm)、水银(Hg)(允许浓度﹤800ppm)、价铬(Cr+6)(允许浓度﹤800ppm) 溴性耐燃剂:聚溴联苯(PPBs)(允许浓度﹤800ppm)、聚溴联苯醚(PBDEs)(允许浓度﹤800ppm)。

4. 责4.1 采购部:物料的无铅转换,供货商提供物料的检测报告及保证书的收集。

(2024年)《DFM培训资料》课件

05

03

调整工艺参数

根据产品特性和实际生产情况,调整 工艺参数,如温度、压力、时间等, 以减少缺陷产生。

04

强化员工培训

提高员工操作技能和质量意识,确保 生产过程稳定可控。

2024/3/26

14

04

生产过程监控与数据采集技术应 用

2024/3/26

15

生产过程关键参数监控方法

基于传感器的实时监控

焊接工艺

机械加工工艺

通过加热或加压,或同时加热加压的方式 ,使两个分离的金属表面达到原子间的结 合,形成永久性连接。

通过切削、磨削等机械加工方法,去除材 料并达到所需形状、尺寸和表面质量的零 件。

2024/3/26

8

设备结构特点及工作原理

铸造设备

包括熔炼炉、浇注机、造型 机等,其工作原理是将金属 熔化后倒入模具中,经冷却 凝固得到铸件。

9

工艺参数设置与调整方法

01

02

03

04

铸造工艺参数

包括熔炼温度、浇注温度、模 具温度等,需根据金属种类和

铸件要求进行调整。

锻造工艺参数

包括锻造温度、锻造力、锻造 速度等,需根据金属种类和锻

件要求进行调整。

焊接工艺参数

包括焊接电流、电压、焊接速 度等,需根据金属种类和焊接

要求进行调整。

机械加工工艺参数

2024/3/26

特征提取与选择

从预处理后的数据中提取出与生产过 程相关的特征,如设备运行参数、产 品质量指标等,并选择合适的特征进 行后续分析。

结果展示与应用

将实时数据分析结果通过图表、报告 等形式进行展示,为生产管理人员提 供决策支持,同时可将分析结果应用 于生产过程的优化和改进。

DFM作业指导以及问题点checklist

DFM作业指导说明项次一1 2 3 4 5 6 7 8 9 10 11 12BOM和图面是否匹配(料号,版本,数量)产品图面(2D 3D)规格等资料是否齐BOM表,图面之基本问题确认:零件之"Finish"规格定义是否明确?(烤漆种类,颜色,区域,表面粗糙度,电艺(需提前做验证),比如"Finish:zinc plate(镀种),black(颜色),per ASTMB633(参考标材质是现有材质还是新规格,厚度是否为现有厚度范围?如果为EG料,是否可以零件之2D与3D是否一致客户BOM中有提到的规格编号是否有相关的文件BOM中是否指定用海外的包材,如有应建议本地开发(同时查报价情况)BOM中是否有PID label(470-00290-01)和(470-00280-01),如有,代码是否明确BOM中是否有CLEI label(470-00029-01)和(470-00028-01),如有,代码是否明BOM中的外购件是否是“qualified(合格的)"状态?是否有AVL vendor(指定供指定还是本地开发不锈钢电镀时,附着力会不够,所以CRS上的不锈钢五金件要在电镀后铆合,如果图面是否有新的颜色(新塑料色新漆粉新油墨色)?如有是否有标准色板?平面度13 14 15 16 17 18 192021 22 23抽孔攻芽应确认底孔大小是否合适,抽孔高度是否足够3个芽距?通常依无屑攻芽针对自攻牙,必须清楚其是管控预冲孔,还是成型后尺寸,预冲孔必须要合适,对于烤漆件,必须确认清楚,图面相关的尺寸是否烤漆前尺寸还是烤漆后尺寸?螺母压入材料太浅或材料太薄均会导致松动,需检查板厚与螺母是否匹配?如S- 0.8厚的板上五金件规格是否明确,底孔规格是否与AVL供应商产品手册中的要求一致?烤漆件压铆五金件时,孔内不要溢漆,保证铆合强度要烤漆的上盖类产品后接缝要有0.5mm的间隙避免脱漆丝移印之Artwork(插图)规格是否明确,如内容,字体,大小,颜色,位置,定上)焊接需确认的问题点:a.品质要求(表面外观,打磨)焊接强度一般为母材的70是否可以做结构改善或者移动焊接位置);d.有无防水震动测试要求;e.需表面处理的产品,对在焊接位置加小凸包或凸点半剪凹坑来增加焊接强度及定位;g.缝焊时的对接间隙要求:对于可(因为实际由于加工误差自然会产生间隙)实际焊接时间隙要求为:对于氩焊(TIG焊)间隙于MIG焊间隙为10%t~1.0mm,对于激光焊间隙为0~10%T;h.激光焊一般是一点点焊,变形小强度有焊丝的铁件表面有丝印或移印要求,需要确认ARTWORK于铁件表面结构的匹配性,丝印工凸不平,在丝印区域附近不能有锋利棱角以免丝印时导致丝网破裂24 25 26 27 28 29 30 31 32 33 34 35 36 37图面每一条NOTES要求是否可以达到?Notes中信息与标题栏信息是否一致(材质零件之级面定义是否明确?尺寸标注是否齐全,功能性的配合尺寸是否有标注?零件(组件)之公差设定是否图面视图投影关系为第一还是第三视角?零件切边定义(毛边方向大小)是否清楚?冲孔毛刺方向如无特别指定,以装配毛边,当孔中要装配其他零件时考虑毛边对尺寸的影响,避免过小间隙的装配,可能的话让毛边图面引用什么标准?这些标准是否available(有效的)?零件是否能达到这些标准客户之要求与业界采用之标准(如工艺方面)不一致,且难以实现时需要提出。

精编【表面组装技术】SMTDFM实验指导书

【表面组装技术】SMTDFM实验指导书xxxx年xx月xx日xxxxxxxx集团企业有限公司Please enter your company's name and contentvSMT-DFM实验指导书潘开林丘伟阳编桂林电子科技大学机电工程学院2009年11月15日目录实验一DFM数据读入 (2)实验二DFM分析 (20)实验三ERF规则管理..............................实验四DFM报告输出..............................实验一DFM数据读入一、实验目的1. 了解DFM数据类型;2. 了解DFM数据的读入方式;3. 重点掌握EDA数据及Gerber数据的读入。

二、实验器材1. 计算机一台,CPU主频2G以上,内存1G以上;2. Valor Enterprise 3000/Trilogy 5000软件一套。

三、实验具备知识——DFM数据类型1. EDA数据(1)Cadence (.brd extract files)Layers file e.g. layers_<job_name>.outPads file e.g. pads_<job_name>.outComponents file e.g. comps_<job_name>.out Pins file e.g. pins_<job_name>.outGeoms file e.g. geoms_<job_name>.outProps file e.g. props_<job_name>.outNets file e.g. nets_<job_name>.outTechnology file e.g. tech_<job_name>.outFilms file e.g. films_<job_name>.out备注:粗体字文件是必须的文件,正常字文件是可选的文件(2)Mentor (Board Station Database)Mfg/neutral_fileMfg/geoms_asciiTraces fileTech fileLayers fileAperture_table fileDrill_table filePins fileVariants file备注:neutral file是必须的,geoms ascii、traces、tech是建议的,其它是可选的(3)PowerPCB (.ASC file)Signal LayerP/G LayerSilk Screen LayerSolder Paste LayerSolder Mask LayerDocumentation Layer备注:一般是一个后缀是ASC的文件包含上面所列的Layer。

DFM Rule(设计规则)讲解学习

D2

PTH

考量因素 備注

規范等級 2

第 19 頁,共 50 頁

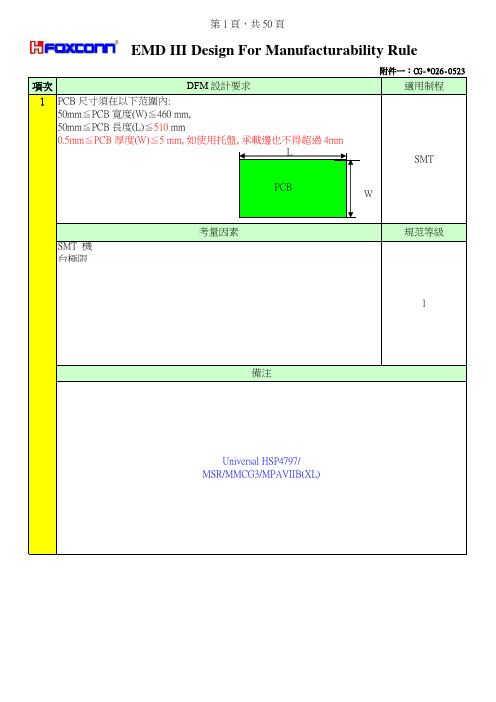

EMD III Design For Manufacturability Rule

項次

DFM 設計要求

19 如果PCBA正反面均有SMT零件, PCB寬度必須≦440mm

附件一:CG-*O26-0523

第 1 頁,共 50 頁

EMD III Design For Manufacturability Rule

項次

DFM 設計要求

1 PCB 尺寸須在以下范圍內: 50mm≦PCB 寬度(W)≦460 mm, 50mm≦PCB 長度(L)≦510 mm 0.5mm≦PCB 厚度(W)≦5 mm, 如使用托盤, 承載邊也不得超過 4mm L

SMT

D3

零件

D1

考量因素

1. 防止在生產背面時,正面的PAD與SMT 機器軌道接觸,污染PAD,影響 上錫 2. 夾邊治具及掛籃限制。防止取放時撞件

規范等級

2

備注

Universal HSP4797R/HSP4797R/Heller 1912EXL/1900EXL鏈條寬度限制

第 3 頁,共 50 頁

附件一:CG-*O26-0523

項次

DFM 設計要求

適用制程

10 1.如果PCB聯板邊都是直線,且PCB外框都是規則矩形時,1.6mm以下的小板 在沒有BGA的時候首選V-CUT方式聯板。最后一刀手持距離不得小于 20mm. 2.V-CUT與郵票孔不得同時使用。 3.如果PCB板進行了導角處理,則不建議使用V-CUT

規范等級 2

Unverisal 72mm/Green Feeder 限制

備注

DFM电子产品可制造设计

● PCB可制造性设计

5.PCB拼板

3.拼板设计主要考虑三个问题:拼板如何连接?

V-CUT连接

a. 当板与板之间为直线连接,边缘平整且不影响器件安装的PCB可用此种连接。V-CUT 为直通型,不能在中间转弯。

b. V-CUT设计要求的PCB推荐的板厚≤3.0mm。 c. 元器件距离PCB板边≥3mm。包括与V槽,邮票孔,定位孔距离。(极限距离,非常

● PCB可制造性设计

PCB设计常见不良

1.元器件封装尺寸选择错误.

2.焊盘上设计测试孔

3.Bottom面只有7个贴片元件.

4.无ICT测试点

5.晶振金属壳容与焊盘接触短路

6.三个元件相互干涉

● PCB可制造性设计

1.板材的选择

基材:应适当选择Tg较高的基材——玻璃化转变温度Tg是聚合物特 有的性能,是决定材料性能的临界温度,是选择基板的一个关键参数。 环氧树脂的Tg在125~140 ℃左右,再流焊温度在220℃左右,远远高 于PCB基板的Tg,高温容易造成PCB的热变形,严重时会损坏元件。 *Tg应高于电路工作温度。

参考文件:PCB制作要求说明书模板

● PCB可制造性设计

2.PCB尺寸大小

1、尺寸范围 从生产角度考虑,理想的尺寸范围是“宽(200 mm~250 mm)×长

(250 mm~350 mm)”。 对PCB长边尺寸小于125mm、或短边小于100mm的PCB,采用拼板的方式, 使之转换为符合生产要求的理想尺寸,以便插件和焊接。

铣槽

辅助边

● PCB可制造性设计

5.PCB拼板 2.拼板设计主要考虑三个问题:该如何拼板?

*有金手指的插卡板,需将其对拼,将其金手指朝外,以方便镀金。

DFM设计规范

降低开发成本

设计规范可以确保设计与 开发之间的高效协作,减 少不必要的修改和返工, 降低开发成本。

02

DFM设计规范概述

DFM定义及原理

要点一

DFM(Design for Manufacturab…

面向制造的设计,是一种产品设计方法,旨在确保设计的 产品能够高效、经济地制造出来。

要点二

DFM原理

要得到足够的重视和应用。

在实施DFM设计规范时,需要紧密结合制造工艺和实际需求,

03

灵活应用并持续优化和改进设计规范。

总结与展望

总结与展望

01

展望

02

随着智能制造和数字化技术的不断发展,DFM设计规范将更加注重数 字化、智能化和自动化的应用和发展。

03

未来DFM设计规范将更加注重与其他设计规范的融合和协同,形成更 加完善的设计规范体系。

保证设计质量

确保设计的一致性和可维 护性,降低出错率,提高 设计质量。

促进团队协作

使团队成员能够遵循统一 的设计标准,提高团队协 作效率。

设计规范的重要性

提升用户体验

通过遵循一致的设计原则 和规范,使用户能够更轻 松地使用和理解产品,提 升用户体验。

塑造品牌形象

统一的设计风格有助于塑 造品牌形象,增强品牌识 别度。

建立设计、制造、测试等环节的反馈 机制,及时发现和解决问题。

实施步骤及注意事项

01

与制造工艺紧密结 合

DFM设计规范应与制造工艺紧密 结合,充分考虑制造过程中的可 行性和效率。

02

灵活应用设计规范

03

持续优化和改进

根据具体产品和项目需求,灵活 应用DFM设计规范,避免生搬硬 套。

随着技术和市场需求的变化,持 续优化和改进DFM设计规范,保 持其先进性和实用性。

PCBA 可制造性工艺设计(DFM)规范

焊接面的器件应尽量少,以减少手工焊接。

3.3 PCB 外形尺寸 a. PCB 外形尺寸需要满足下述要求:

PCB 最小尺寸值(mm)

L

W

T

50

50

0.4

PCB 最大尺寸值(mm)

L

W

T

420

350

4.0

电子文件名:000040001.doc

拟制 审核

00

/

新归

标准化

版本 更改方式 更改单号 日 期 批 准

面实装用IC, Lead Pitch 有 0.4mm, 0.5mm, 0.65mm, 0.8mm 等。 8、BGA (Ball Grid Array)它是具有 Ball Type 的电极的封装,Lead Pitch 有0.8mm,1.27mm 等。 9、波峰焊(Wave Soldering)将溶化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,

专业工艺规程

编号 DMBM0.0004.0001

3.2 PCBA 加工工序设计

制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。PCB布局选

用的加工流程应使加工效率最高。加工工艺的优选顺序为:元件面单面贴装——元件面贴、插混装(元件

面插装焊接面贴装一次波峰成型)——双面贴装——元件面贴插混装、焊接面贴装。常用PCBA 的7 种主

方2mm高度内的空间中。 e. 不规则的PCB没有做拼板设计时必须加工艺边。

3.5 PCB 丝印要求 a. PCB上应有厂家的完整信息,PCB板号、版本号、CODE NO等标识位置明确、醒目。 b. 所有元器件、安装孔和散热器都有对应的丝印标识和位号(密度较高,PCB上不需作丝印的除外)。 c. 丝印字符遵循从左到右,从上到下的原则。对于电解电容、二极管等有极性的器件,在每个功能

面向制造和装配的设计(DFMA) PPT

为什么要面向制造/装配的设计

错误的看法VS 事实

错误的看法

事实

面向制造/装配的设计(DFM/A)会延长 产品投放市场的时间

面向制造/装配的设计(DFM/A)避免了费时的重新设计、降 低了成本的所需耗费的努力以及产品投放上的问题:缩短了投 放市场所需的时间并显著改善了盈利所需的时间

如果产品的人工劳动含量低,面向制造/ 装配的设计(DFM/A)就不重要了

面向制造和装配的设计( DFM/A)

为什么要面向制造/装配的设计

假设任何东西都可以生产---问题是代价有多高 面向制造/装配的设计(DFM/A)将设计要求和生产能力进行均衡以达到低

成本和高品质 越接近生产能力的极限,成本就越高,并且质量问题的风险也相应增加

2

为什么要面向制造/装配的设计 设计对成本的影响

简化部件的创意几何学和更低 生产成本的特性

改良/更低成本的创意对加工过程标 准化工具和简化的工作夹具的设计

6

简化体系结构

体系结构以及系统设计概念将面向加工/装配的设计 (DFM/A)和成本产生深远的影响

体系结构原则来简化设计

使用通用模块或子系统 如果可以以较低的总成本替代另一个相似的模块 或子系统,那么我们应该扩展该模块或子系统的能力

降低劳动力成本也会影响配置分配,面向制造/装配的设计 (DFM/A)也可以自动化过程以及所购材料的可制造性以及成 本

面向制造/装配的设计(DFM/A)与低产 通过理解面向制造/装配的设计(DFM/A)原则,当应用于低

量的产品无关

产量的产品时,可能会相当有效

质量是通过检验、测试、补救质量问题来 设计质量是通过简化、防误措施,并在处理能力范围内进行设

36

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅组装DFM 设计指南

PCB 板材的选择

z

常用的PCB 板材料:

纸基印制板* 玻璃布基印制板金属基印制板复合材料基印制板

陶瓷基底印制板环氧树脂(FR -4、FR -5)聚四氟乙烯(PTFE )树脂聚酰亚胺(PI )树脂

BT 树脂

......

第3页

FR-4

多功能环氧高性能环氧BT PI CE 3.9 3.5 3.4 2.9 3.6 2.8Tg

110~140

130~160165~190

175~200

220~280

180~260

温度高、需多次返工、多于20层时,宜用BT 、PI 、CE BT 、PI 、CE 成本高于FR-4PI 不具有阻燃性能CE 含氰,不利于环保

N

S

W E 最常用的基材为FR-4

介电常数( )越低,传输速率越快,特性阻抗越高

εr

εr 高Tg 板材的范围

各种板材的性能比较

基材性能比较

冲压强度

XXXP XXXPC G-10

G-11

FR-2

FR-3

FR-5

FR-4

铜板强度弯曲强度吸水性阻燃性热稳定性介质强度绝缘性撞击强度

第5页

PCB 板材料的选择原则:

z 如果PCB 的层数较多,建议选用高Tg 板材原因:¾层数较高PCB ,芯板多且薄,对准度要求高,因此控制板材尺寸变化比较关键,而高Tg 板材相比于普通Tg 材料,其尺寸稳定性好,利于PCB 各层之间的对位;¾另外层数高的PCB ,总厚度较厚,在高温过程中由于铜和基材CTE 不匹配,很容易造成孔拉断,影响孔壁的电气互连可靠性,而高Tg 板材相比于普通Tg 材料,在高温过程中的热膨胀要低于普通FR-4材料,因此在高温过程中孔铜拉断及树脂内缩的情况要远小于普通FR-4材料。

PCB 板材的选择

z

孔厚径比≥10,选用高Tg 板材原因:

¾

当PCB 厚径比大时,孔电镀过程中药水贯穿能力会下降,工艺难度加大,其孔壁铜厚均匀性变差,孔中间位置的铜厚较薄,是应力集中点。

相比有铅工艺,无铅焊接工艺的温度更高,在高温焊接过程中由于铜和基材CTE 不匹配,很容易造成孔铜拉断失效。

而高Tg 板材相比于普通Tg 材料,高温过程中热膨胀要低于普通FR-4材料,因此孔铜拉断情况要远小于普通FR-4材料。

第7页

无铅印制电路板表面处理清单

目前PCB 厂工艺不稳定;易发黄、变黑,对包装、持拿要求高

目前PCB 厂工艺不稳定;锡须无定论;对持拿要求高

工艺控制复杂,不稳定,易出现批量质量问题

可焊性差;ICT 测试不稳定;不适合按键等电接触

细密间距焊盘不平整;厚板压接孔不适用

主要问题

一般一般成熟成熟试用中技术成熟性中等中等高低中等加工成本可通过迁移测

试

锡须问题无定

论

焊点脆性IMC 多,防止黑镍和

金脆

焊点脆性IMC 少,可靠性好

/

可靠性

89.5107/焊盘可焊性好好好好差焊盘平整度一般含硫脲废水

含氰废水好一般环保性简单简单难简单一般工艺可控性化学银

化学锡

化学镍金ENIG

OSP

无铅HASL

无铅印制电路板表面处理推荐

化学银

OSP

OSP 、化学银ENIG*SMT +波峰焊或手工焊

化学锡OSP 纯压接板OSP 、化学银ENIG 纯波峰焊化学银OSP 纯SMT 次选优选

表面处理选择

工艺路线

对于手机板单板,建议采用OSP +ENIG 的表面处理

第9页

z 回流焊工艺:与无铅组装工艺完全相同z 波峰焊工艺:¾

表贴器件同类器件的间距:

B L

L

B

L

B

1.27/50

SOP (Pitch ≥1.27mm )

1.27/50WSTC3016~7343 1.02/40SOT23 1.52/60≥1206 1.27/500805 1.27/50电容0603 1.02/40电阻0603推荐最小间距(B/L 中的最小值)

(mm/mil )

封装尺寸器件布局要求

z 波峰焊工艺:

¾

表贴器件不同类器件的间距:

B

B

0.6/24

0.3/12

0.6/24

0.6/24

0.6/24

0.6/24

0.6/24

测试点

0.3/120.6/240.6/240.6/240.6/240.6/24通孔(过孔)0.3/121.27/501.27/501.27/501.27/50插件通孔 2.54/1002.54/1002.54/1002.54/100SOP 2.54/1002.54/1002.54/100STC3216~7343 1.02/401.52/60SOT 1.52/600603~1810

测试点

通孔(过孔)

插件通孔

SOP STC3216~7343

SOT

0603~1810封装尺寸(mm/mil)

第11页

z 波峰焊工艺:¾

插装器件的布局:¾优选引脚间距pitch ≥2.0mm ,焊盘边缘间距

≥1.0mm 的器件。

在器件本体不相互干涉的前提下,相邻器件焊盘边缘间距至少保持1.0mm :

Min 1.0mm

器件布局要求

¾

插装器件的布局:

¾THD 每排引脚数较多时,器件布局上尽量保证引脚较多的方向平行

加工进板方向;

¾当布局上有特殊要求,焊盘排列方向与进板方向垂直时,应在焊盘设计上采取适当措施扩大工艺窗口,如异型焊盘的应用,当THD 相邻焊盘边缘间距小于1.0mm 时,也推荐采用异型焊盘或加偷锡焊盘。

¾如果THD 为多排器件,且pitch <2.54mm 时,控制插件出脚长度为0.5~1.0mm ,可有效降低缺陷;

第13页

无铅标识

z 无铅PCBA 上安排“无铅标识”的丝印。

z

无铅标识:无铅标志丝印放置位置要保证装配后易于识别。

有铅工艺中为减少立立碑和锡珠将钢网开口内缩,并形成一定的特殊形状;

涩点

•°P O P i M O 点

•´•°P ~n P •¹P P CBª•·无铅钢网设计更改

第15页

涩点

•°P O P i M O •Äl I 点

•°P ~n P •¹P P CBª•¦•¥~n M F 无铅钢网设计更改

采用100%开口,注意避免锡珠

完。