Pd_H_双功能催化剂上苯加氢烷基化合成环己基苯

钌催化剂催化苯加氢制环己烯反应条件的对比研究

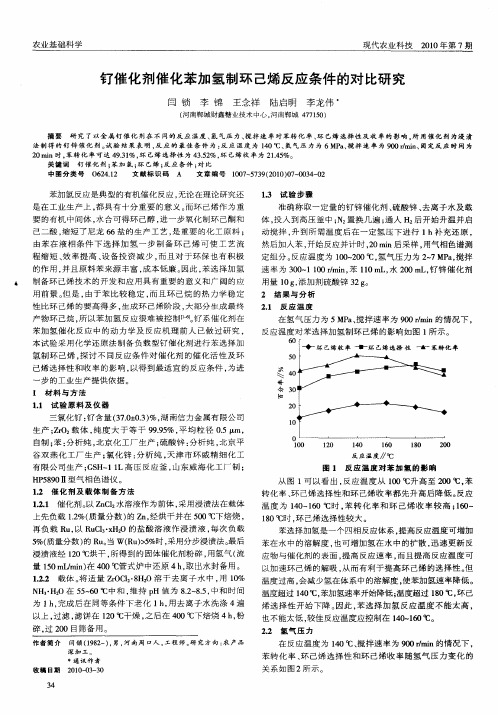

然后加 入苯 , 开始 反应并 计时 ,0mi 2 n后采样 , 用气相 色谱测 定组分。 反应 温度 为 10 2 0o 氢气 压 力为 2 7MP , 拌 0~ 0 C, ~ a搅 速 率为 3 0 110r n 苯 10m 水 2 0mL 钌 锌 催化 剂 0 ~ 0 mi , 1 L, 0 , / 用量 1 , 0g 添加 剂硫 酸锌 3 。 2g

13 试 验 步 骤 .

准 确称 取 一定 量 的钌锌 催化 剂 、 硫酸 锌 、 离 子水 及载 去

体, 投入 到高 压釜 中 ; : N 置换 几遍 ; 通人 H 后开 始升温 并启 :

动 搅 拌 , 到 所需 温 度后 在 一定 氢压 下进 行 1 升 h补 充 还原 ,

由苯 在 液相 条 件 下 选 择 加 氢 一 步 制 备 环 己烯 可 使 工 艺流 程 缩 短 、 率提 高 、 备投 资 减 少 , 且 对 于环 保 也 有积 极 效 设 而 的作 用 , 且原 料苯 来源 丰富 , 并 成本 低 廉 。 此 , 因 苯选 择加 氢

农业基 础科 学

现代农 业科 技

21 0 0年 第 7期

钌 催化 剂 催化 苯 加氢 制 环 己烯 反应 条件 的对 比研 究

闰 锁 李 锦 王念祥 陆启 明 李 龙伟

( 南 郸城 财 鑫糖 业 技 术 中心 , 南 郸城 4 7 5 ) 河 河 7 10

摘 要 研 究 了 以 金 属 钌 催 化 剂 在 不 同 的 反 应 温 度 、 气 压 力 、 拌 速 率 对 苯 转 化 率 、 己 烯 选 择 性 及 收 率 的 影 响 . 用 催 化 剂 为 浸 渍 氢 搅 环 所 法 制得 的钌 锌催 化 剂 。 试验 结果表 明 , 应 的 最佳 条件 为 : 应温 度 为 1 0℃ 、 气压 力为 6MP 、 拌速 率为 9 0rmi、 反 反 4 氢 a搅 0 n 固定反 应 时间 为 / 2 0mi , 转化 率可 达 4 .1 , 己烯 选择性 为 4 .2 环 己烯 收率 为 2 .5 n时 苯 93 % 环 35 %, 14 %。 关 键 词 钌 催 化 剂 ; 加 氢 ; 己 烯 ; 应 条 件 ; 比 苯 环 反 对 中 图 分 类 号 0 2 .2 6 4 1 文 献 标 识 码 A 文 章 编 号 10 — 7 9(0 0 0 — 0 4 0 0 7 5 3 2 1 )7 0 3 — 2

氮修饰载体负载Pd催化剂用于苯酚加氢制环己酮反应

第36卷第4期 化学反应工程与工艺 V ol 36, No 4 2020年8月 Chemical Reaction Engineering and Technology Aug. 2020 收稿日期: 2020-01-05; 修订日期: 2020-03-03。

作者简介:董 静(1982—),女,高级工程师;王仰东(1967—),男,研究员,通讯联系人。

E -mail:***********************。

文章编号:1001—7631 ( 2020 ) 04—0314—05DOI: 10.11730/j.issn.1001-7631.2020.04.0314.05氮修饰载体负载Pd 催化剂用于苯酚加氢制环己酮反应董 静1,刘 苏1,曹 勇2,刘永梅2,王仰东11.中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208;2.复旦大学化学系,上海 200433摘要:苯酚加氢是一条较理想的环己酮制备路线,如何实现高转化率条件下目标产物的高选择性仍极具挑战。

通过制备系列氮修饰载体,系统考察了Pd 基催化体系中载体特性对苯酚加氢制环己酮反应的影响。

结果表明:可通过在载体表面引入氮原子进行改性显著提高环己酮收率,且氮原子引入方式对反应结果影响显著。

氮掺杂的纳米碳材料表现最佳,苯酚转化率达99.1%,同时环己酮选择性达到97.6%。

载体CN-12中以结构修饰氮原子为主,氮原子进入骨架,形成类石墨相碳氮材料,更有利于增强载体表面的路易斯碱性,使得苯酚在载体表面形成“非共平面”吸附,有利于提高环己酮选择性。

关键词:氮修饰载体 Pd 基催化剂 苯酚 环己酮 催化加氢中图分类号:O643.38 文献标识码:A环己酮是一种非常重要的化工原料,是生产尼龙-6、尼龙-66的化工中间体。

苯酚加氢制环己酮技术已有工业应用,与其他工艺相比,该技术安全性高,产物分离提纯方便,制得环己酮的质量较好。

苯部分加氢制备环己烯研究的进展

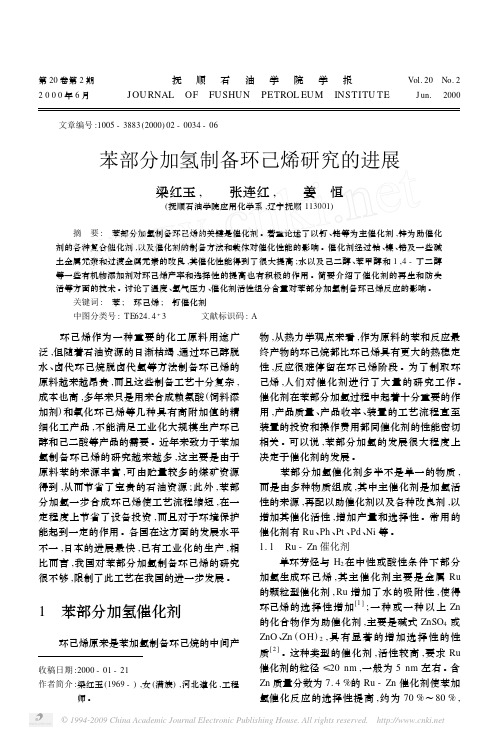

第20卷第2期 抚顺石油学院学报Vol.20 No.2 2000年6月J OURNAL OF FUSHUN PETROL EUM INSTITU TE J un.2000 文章编号:1005-3883(2000)02-0034-06苯部分加氢制备环己烯研究的进展梁红玉, 张连红, 姜 恒(抚顺石油学院应用化学系,辽宁抚顺113001)摘 要: 苯部分加氢制备环己烯的关键是催化剂。

着重论述了以钌、铑等为主催化剂,锌为助催化剂的各种复合催化剂,以及催化剂的制备方法和载体对催化性能的影响。

催化剂经过钴、镍、锆及一些碱土金属元素和过渡金属元素的改良,其催化性能得到了很大提高;水以及己二醇、苯甲醇和1,4-丁二醇等一些有机物添加剂对环己烯产率和选择性的提高也有积极的作用。

简要介绍了催化剂的再生和防失活等方面的技术。

讨论了温度、氢气压力、催化剂活性组分含量对苯部分加氢制备环己烯反应的影响。

关键词: 苯; 环己烯; 钌催化剂中图分类号:TE624.4+3 文献标识码:A 环己烯作为一种重要的化工原料用途广泛,但随着石油资源的日渐枯竭,通过环己醇脱水、卤代环己烷脱卤代氢等方法制备环己烯的原料越来越昂贵,而且这些制备工艺十分复杂,成本也高,多年来只是用来合成赖氨酸(饲料添加剂)和氧化环己烯等几种具有高附加值的精细化工产品,不能满足工业化大规模生产环己醇和己二酸等产品的需要。

近年来致力于苯加氢制备环己烯的研究越来越多,这主要是由于原料苯的来源丰富,可由贮量较多的煤矿资源得到,从而节省了宝贵的石油资源;此外,苯部分加氢一步合成环己烯使工艺流程缩短,在一定程度上节省了设备投资,而且对于环境保护能起到一定的作用。

各国在这方面的发展水平不一,日本的进展最快,已有工业化的生产,相比而言,我国对苯部分加氢制备环己烯的研究很不够,限制了此工艺在我国的进一步发展。

1 苯部分加氢催化剂 环己烯原来是苯加氢制备环己烷的中间产收稿日期:2000-01-21作者简介:梁红玉(1969-),女(满族),河北遵化,工程师。

苯部分加氢制环己烯的钌系催化剂研究新进展

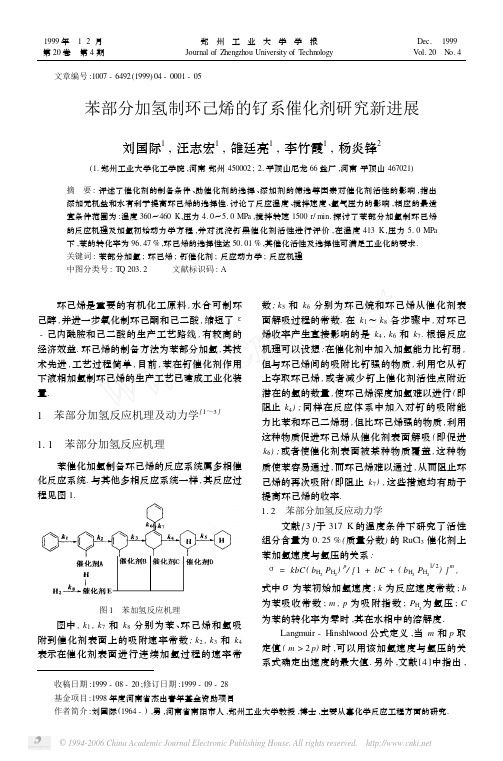

收稿日期:1999-08-20;修订日期:1999-09-28 基金项目:1998年度河南省杰出青年基金资助项目 作者简介:刘国际(1964-),男,河南省南阳市人,郑州工业大学教授,博士,主要从事化学反应工程方面的研究. 文章编号:1007-6492(1999)04-0001-05苯部分加氢制环己烯的钌系催化剂研究新进展刘国际1,汪志宏1,雒廷亮1,李竹霞1,杨炎锋2(1.郑州工业大学化工学院,河南郑州450002;2.平顶山尼龙66盐厂,河南平顶山467021)摘 要:评述了催化剂的制备条件、助催化剂的选择、添加剂的筛选等因素对催化剂活性的影响,指出添加无机盐和水有利于提高环己烯的选择性.讨论了反应温度、搅拌速度、氢气压力的影响,相应的最适宜条件范围为:温度360~460K,压力4.0~5.0MPa ,搅拌转速1500r/min.探讨了苯部分加氢制环己烯的反应机理及加氢初始动力学方程,并对沉淀钌黑催化剂活性进行评价,在温度413K,压力5.0MPa 下,苯的转化率为96.47%,环己烯的选择性达50.01%,其催化活性及选择性可满足工业化的要求.关键词:苯部分加氢;环己烯;钌催化剂;反应动力学;反应机理中图分类号:T Q 203.2 文献标识码:A 环己烯是重要的有机化工原料,水合可制环己醇,并进一步氧化制环己酮和己二酸,缩短了ε-己内酰胺和己二酸的生产工艺路线,有较高的经济效益.环己烯的制备方法为苯部分加氢,其技术先进,工艺过程简单,目前,苯在钌催化剂作用下液相加氢制环己烯的生产工艺已建成工业化装置.1 苯部分加氢反应机理及动力学[1~3]1.1 苯部分加氢反应机理苯催化加氢制备环己烯的反应系统属多相催化反应系统.与其他多相反应系统一样,其反应过程见图1.图1 苯加氢反应机理图中,k 1,k 7和k 8分别为苯、环己烯和氢吸附到催化剂表面上的吸附速率常数;k 2,k 3和k 4表示在催化剂表面进行连续加氢过程的速率常数;k 5和k 6分别为环己烷和环己烯从催化剂表面解吸过程的常数.在k 1~k 8各步骤中,对环己烯收率产生直接影响的是k 4,k 6和k 7.根据反应机理可以设想:在催化剂中加入加氢能力比钌弱,但与环己烯间的吸附比钌强的物质,利用它从钌上夺取环己烯,或者减少钌上催化剂活性点附近潜在的氢的数量,使环己烯深度加氢难以进行(即阻止k 4);同样在反应体系中加入对钌的吸附能力比苯和环己二烯弱,但比环己烯强的物质,利用这种物质促进环己烯从催化剂表面解吸(即促进k 6);或者使催化剂表面被某种物质覆盖,这种物质使苯容易通过,而环己烯难以通过,从而阻止环己烯的再次吸附(即阻止k 7),这些措施均有助于提高环己烯的收率.1.2 苯部分加氢反应动力学文献[3]于317K 的温度条件下研究了活性组分含量为0.25%(质量分数)的RuCl 3催化剂上苯加氢速度与氢压的关系:σ=kbC (b H 2P H 2)p /[1+bC +(b H 2P H 21/2)]m ,式中:σ为苯初始加氢速度;k 为反应速度常数;b 为苯吸收常数;m ,p 为吸附指数;P H 2为氢压;C 为苯的转化率为零时,其在水相中的溶解度.Langmuir -Hinshlw ood 公式定义,当m 和p 取定值(m >2p )时,可以用该加氢速度与氢压的关系式确定出速度的最大值.另外,文献[4]中指出,1999年 12月第20卷 第4期郑州工业大学学报Journal of Zhengzhou University of T echnology Dec. 1999V ol.20 N o.4苯的反应级数在低氢压时,为零级反应;高氢压(大于3MPa)时,为一级反应.2 苯部分加氢催化剂苯部分加氢反应催化剂的活性组分包括第Ⅷ族及周边的金属及金属氧化物,其反应过程属逐步加氢反应[2~6].人们发现钌金属具有较高的部分加氢活性,可以较有效地抑制环己烯的深度加氢,通过适当地控制反应条件,可以使苯加氢过程中环己烯的选择性达到50%~80%[7~9].2.1 制备方法和载体选择对催化剂性能的影响文献[10]中详细论述了不同的制备方法,以及选择某些金属氧化物和沸石等多种物质作载体时的钌催化剂的催化加氢性能,而且实验证明了疏水物质不宜作为载体,而亲水物质则是很好的载体.因此作为催化剂的载体的主要作用应是提高催化剂的表面亲水性,同时也要增大催化剂的有效表面积和防止催化剂表面结炭.采用浸渍法制备的钌催化剂,若以二氧化硅、氧化铝、沸石、丝光沸石等作载体,在反应温度为170~180℃、压力为4~6MPa的条件下,苯加氢的转化率为30%~60%,环己烯的收率为20%~40%;使用锌和镧的复合氧化物和硫酸钡作载体时,苯的转化率和环己烯的收率均可提高,分别可达70%和40%.而且在同时以镧和锌复合物作载体时,如果m(La)/m(Zn)≤5时,环己烯的收率较高,而大于5时,则下降.采用离子交换法制备以沸石分子筛和Y-型沸石作载体的钌催化剂,苯的转化率约为45%,环己烯的收率则低于20%.在磷酸盐类物质存在下,以某些金属离子作改性剂,如NH4+-丝光沸石作载体的钌催化剂则具有较好的加氢活性和环己烯的选择性,如在170℃、5MPa的条件下反应37min,苯转化率为51%~80%,环己烯选择性为47.4%.沉淀法制备的钌黑催化剂,在180℃及4~6MPa的反应条件下,可使苯转化率达到71%,环己烯产率达到40%以上,而用共沉淀法制备的以氧化锌为载体的钌催化剂,在上述反应条件下得到的苯转化率和环己烯产率分别为21.1%和5.8%.为提高环己烯收率,添加的有些无机添加剂容易腐蚀设备,且使催化剂寿命变短.目前,日本科学家已经开发出一种不含腐蚀性添加剂仍能保持较高环己烯收率的钌催化剂的制备方法,即化学混合法[11~16].2.2 助催化剂对催化剂性能的影响在钌/载体催化剂中,加入K,Fe,C o,Cu,Ag 等金属元素作为助催化剂,可以显著提高催化剂的活性和选择性[10~14].某些元素的助催化作用随催化剂的制备方法的不同而有所差异.如在以浸渍法制备的钌/二氧化硅催化剂中加入Fe时,加氢结果表明:Fe没有助催化作用,然而在Ru/ BaS O4催化剂中铁的加入可使苯转化率从69.7%提高到83.5%,环己烯的收率从1.1%提高到23.8%[15].实验表明,在催化剂中同时添加两种金属元素比单独使用一种效果更明显.例如,在相同反应条件下,C o,Cu的加入可使环己烯的收率从30.8%提高到40.5%.2.3 添加剂对催化剂性能的影响水作为添加剂来使用时,它既不是反应物,也不是催化剂.但它的存在使钌容易吸附水,当钌催化剂表面被水覆盖时,亲水性强,且对钌具有较强吸附力的物质就能与钌表面覆盖的水竞争,而由自身吸附.但是对亲水性低而且吸附力弱的物质来讲,却不能接近钌催化剂.水起到了促进环己烯从催化剂表面解吸和防止环己烯再吸附作用,从而抑制了环己烯的进一步加氢生成环己烷,水对环己烯和环己烷生成速率影响如图2所示.对于无机或有机添加剂则是很大程度上抑制了环己烯加氢过程,而对苯加氢几乎没有影响,从而提高了环己烯的收率.图2 水质量分数对环己烯和环己烷生成速率影响2.4 金属钌颗粒半径对催化剂性能的影响金属催化剂粒径越小,比表面积越大,催化活性相应增大.随着粒径变小,表面配位也已发生变化,反应性能同样也会发生变化,因此,催化活性相应增大.由此可见,制备催化剂时,将金属钌粒径控制在某狭窄范围内是至关重要的.醇盐法,是将催化剂组分与醇盐混合成胶,再加入到二氧化2郑州工业大学学报 1999年硅或氧化铝载体的胶体中,进行焙烧、还原等处理而制成.同时控制金属组分的含量可控制金属粒径的大小,由此而制得钌/二氧化硅催化剂可使环己烯的收率达到30%,若再加入多元醇,收率可超过30%.2.5 催化剂活性组分含量的影响催化剂活性组分钌的含量对苯加氢速度和环己烯收率的影响如图3所示(温度:448K;H 2压力:3.74MPa ;添加剂:3.6m ol/Na ).活性组分含量由0.1%(质量分数)增到1.0%(质量分数)时,环己烯的收率由6.7%(摩尔分数)增到19.1%(摩尔分数).图3还表明,当活性组分含量增加时,在单位重量催化剂上的反应速率下降.图3 催化剂活性含量与苯加氢速度和环己烯收率的关系3 反应过程的影响因素3.1 温度的影响[17]苯加氢速度和环己烯收率在一定程度上受温度的影响,如图4和图5所示(无载体催化剂Ru 2Cl 3:1.0g ;压力:3.43MPa ;添加剂:3.6g ).环己烯收率从390K 时的3%(摩尔分数)随温度升高而上升到480K 时的16%(摩尔分数);在360~460K 之间苯加氢速度随温度的上升而增加;在460K 时处于最大值.温度再进一步升高,则加氢速度就下降.这是因为,苯部分加氢是一个气-液-固三相反应体系.苯加氢速度和环己烯收率在一定程度上依赖于进入液相中的氢的扩散.在360~465K 之间,氢在液相中扩散的表观活化能较低(12.5~16.7k J/m ol ),尤其围绕催化剂活性组分的液膜中氢扩散较慢,因此这时提高温度可以增加氢在液相中的扩散速率,从而提高苯加氢速度.3.2 氢压的影响氢压对苯催化加氢速度和环己烯收率的影响见图6(无载体RuCl 3活性组份含量:0.25g ;温度:317K ).压力在1MPa 至4~5MPa 时,苯催化加氢速度和环己烯收率随压力的增加而增加,在4~5MPa 时达到最大值,进一步提高压力,苯催化加氢速度和环己烯的收率均下降.图4 温度与环己烯收率的关系图5 温度与苯加氢速度的关系图6 苯加氢速度和环己烯收率与氢压的关系3.3 搅拌速率对催化剂性能的影响[18]苯液相催化加氢对于传质限制是敏感的,在反应初期时搅拌速率的影响见图7.在搅拌速率低于1000r/min 时,初始加氢速率随着搅拌速度3第4期 刘国际等 苯部分加氢制环己烯的钌系催化剂研究新进展 的增加而快速增长;但超过1000r/min 时,加氢速率缓慢增长;当搅拌速率达到2000r/min 以上时,催化剂由于磨损和粘附到反应器壁上使反应受到严重影响.因此,搅拌速率控制在1500r/min 是最佳状态.显而易见,在高于1000r/min 时,反应过程中气/液界面的氢气传递过程阻力和液/液界面的苯的传递过程阻力最低.图7 搅拌速率与加氢反应速率的关系4 工业开发进展平顶山66盐厂从日本旭化成公司引进了苯部分加氢制环己烯的工业装置.该生产工艺中苯部分加氢采用钌为主催化剂,氧化锆作加氢分散剂,硫酸锌作助催化剂,使苯的转化率达到40%~42%,环己烯的选择性达到了80%~81%.该工艺的优点是:反应条件温和,产品质量好,操作安全平稳,节省能源材料,无公害等.但也存在弱点:一方面,使用的催化剂昂贵,每公斤催化剂20万日元(折合人民币1.4万元);另一方面,催化剂对包括S ,Cl ,NO 3-,NH 4+,Fe ,As ,Cu ,Pb 等元素非常敏感,极微量的元素就可导致催化剂失活,特别是硫化物(除硫酸盐外),严重影响反应的选择性.表1是一组工业装置中钌催化剂活性的评价数据,反应条件为:反应温度:413K;质量分数:4.2%;反应压力:5.0MPa ;ZnS O 4・7H 2O 量:49.23g ;转速:1600r/min ;钌量:1.96g ;BZ 投入量:140ml ;ZrO 2量:9.80g ;预处理:22h ;浆液量:280ml.表1 钌催化剂活性评价数%项目反应时间/min515304560环己烷1.988.7220.9632.9344.07环己烯14.2040.7058.2358.5952.60苯83.8150.5820.808.473.32苯转化率15.4748.0678.2591.0696.47选择性88.0282.7074.0064.5850.01 从以上数据可以看出,该催化剂的活性较高,但随着反应时间的增长,环己烯的选择性下降.参考文献:[1] 王东升.苯部分加氢制环己烯[J ].石油化工,1991,20(11):785-791.[2] DT NI P.A study of platinum -polyamide catalysts catalyt 2ic behavior in the benzene hydrogenation reaction [J ].J Catal ,1973,30:1-12.[3] VAN D ,STEE N P J.Selectivity to cyclohexene in the gasphase hydrogenation of benzene over ruthenium ,as in fluen 2tial by reaction m odifiers[J ].Appl Catal ,1990,58:281-289.[4] ZH ANABAE V B Z.Selective hydrogenation of benzene ona ruthenium catalyst[J ].K inet K atal ,1991,32:214-218.[5] 叶代启.用催化剂表面修饰进行苯选择加氢制环己烯的研究[J ].化学反应工程与工艺,1992,8(2):210.[6] RICH ARD M A.Process and catalyst for partialy hydro 2genating aromatics to produce cycloolefines[J ].US Appl ,1992,11:841-850.[7] SH UICHI N.Partial hydrogenation of benzene to cyclohex 2en with ruthenium catalysts prepared by a chemical mixing procedure optimum reaction conditions and role of water [P].J P Patent :299305,1989-03-01.[8] 贾继飞.苯选择加氢制环己烯的研究进展[J ].精细石油化工,1997(3):46.[9] 叶代启.聚酰胺生产技术———苯不完全加氢制环己烯的开发研究[J ].高分子通报,1993(3):170.[10] NAG AH ARA H.Process for the catalytic preparation ofcycloolefine from m ono -cyclic aromatic hydrocarbon[P].J P Patent :6388139,1988-05-11.[11] Y AM ASHIT A K.Method for partial hydrogenating a m o -nocyclic aromatic hydrocarbon ,ruthenium catalyzed partial hydrogenation of benzene to cyclohexene [P ].EP Patent :552809,1993-04-10.[12] FICHER R.Process for preparing cyclohexene by partialhydrogenation of benzene[P].EP Patent :55476,1992-11-12.[13] FUK UH ARA H.Preparation of cyclohexenes with rutheni 2um -containing hydrogenation catalyst [P ].J P Patent :02104536,1990-02-13.[14] S OE DE M ,VAN D S.The partial hydrogenation of ben 2zene and of toluene over ruthenium catalysts -the effect ofsalts addition on the selectivity to (methyl -)cycloben 2zenes[J ].S tud Surf Sci Catal ,1993,78:345-352.[15] 唐占忠.苯加氢制环己烯的钌系催化剂开发进展[J ].精细石油化工,1996(1):1-4.[16] 庞先焱木.液相法苯部分加氢制环己烯[J ].石油化工,1994,23(9):566-571.4郑州工业大学学报 1999年[17] ZH ANABAE V B.K inetics and mechanism of liquid hy 2drogenation of benzene with formation both cyclohexene and cyclohexane[J ].K inet K atal ,1990,31:983-987.[18] STRUI J KJ.Partial liquid phase hydrogenation of benzeneto cyclohexene over ruthenium catalysts in the presence of an aqueous salt s olution[J ].Appl Catal ,1992,83:263-295.N e w Advances in Study on Ruthenium C atalysts for H ydrogenationof B enzene to CyclohexeneLI U G uo -ji 1,W ANG Zhi -hong 1,LUO T ing -liang 1,LI Zhu -xia 1,Y ANG Y an -feng 2(1.C ollege of Chemical Engineering ,Zhengzhou University of T echnology ,Zhengzhou 450002,China ;2.Pingdingshan Nylon 66Salt Plant ,Pingdingshan 467021,China )Abstract :This paper revised the in fluences of prepared conditions and agency of the catalyst to the catalytic activi 2ty.The effects of the tem perature ,the stirrde speed and the hydronen pressure on the reaction rate have been dis 2cussed ,the optimum conditions are :the tem perature 360~460K,the pressure 4.0~5.0MPa ,the stirred speed 1500r/min.The mechanism of partial hydrogenation of benzene were studied and given the kinetics equation ,and the catalyst activity experimint have been taken under the pressure of 5.0MPa and tem perature 413K condition ,the conversation of benzene reached 96.74%,and the selectivity of cyclohexene 50.01%,which can satis fy the de 2mands of commercial to the catalyst.K ey w ords :partial hydrogenation of benzene ;cyclohexene ;ruthenium catalysts ;reaction dynamics ;reaction mech 2anism以我校为依托的河南省电磁检测工程技术研究中心获准组建 9月1日,河南省科学技术委员会下发《关于对“河南省电磁检测工程技术研究中心”组建项目可行性论证报告的批复》豫计科字[1999]29号文件,同意以郑州工业大学为依托单位,组建省电磁检测工程技术研究中心,并列入1999年度省工程技术研究中心组建项目计划.为了审批组建河南省电磁检测工程技术研究中心,7月28日省科委主持在我校召开了专家论证会,我校副校长申长雨和有关部门负责同志出席了会议,电磁检测中心方案实施负责人、清华大学博士后、我校电信学院副院长雷银照教授介绍了组建电磁检测中心的必要性、可行性及发展前景.与会专家讨论后一致同意组建河南省电磁检测工程技术研究中心.电磁检测中心的主要任务是电磁无损检测的理论研究、检测设备的开发、电磁干扰的防护以及人才培养、技术培训等.5第4期 刘国际等 苯部分加氢制环己烯的钌系催化剂研究新进展 。

苯加氢液相制环己烷

四、苯加氢制环己烷环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。

环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。

用作尼龙原料的高纯度的环己烷主要由苯加氢制得。

工业上苯加氢生产环己烷有气相法和液相法两种。

虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。

气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。

1.反应原理(1)化学反应在反应条件下,苯与氢可能发生下面各种反应:+nH2→C+CH4(4)反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。

反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。

双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。

因此,选择非酸性载体可以避免这种加氢裂解作用。

反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。

在镍催化剂上,250℃时才开始产生甲基环戊烷。

(2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。

在127℃时的平衡常数为7×107,在227℃时为1.86×102。

氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。

苯加氢制备环己烷工艺进展_刘良红

气体可循环利用 。所有冷凝下来的液体通过回流管 作为回流液回到蒸馏塔反应器 , 对塔内进行冷却和 冷凝 。 在塔底 , 含苯和环己烷 的一小部分液 体循 环 , 产物从底部出料 。

G ary R.G ildert[ 4] 还 开发 了一 种苯 加氢 工艺 , 为含苯的粗汽油在蒸馏塔反应器中进行选择性加氢 生成环己烷的方法 。 此工艺仅需要较低的反应温度 和压力 , 弥补了普通芳香族混合物的加氢不足 , 有 效地提高了汽油的辛烷值 。此工艺也采用固定床催 化剂 , 将含 C5 ~ C8 成分的粗质汽油加入蒸馏塔反 应器中 , 同时加入氢气 , 反应器的顶部压力范围为 0.068 ~ 0.827 M Pa , 底 部 温 度 范 围 为 100 ~ 232 ℃, 氢气压力 0.0137 ~ 0.207 M Pa 。 2.2 反应器和精馏塔外耦合工艺

苯进入蒸馏塔反应器中的催化剂床层顶部 , 氢 气进入催化剂床层底部 , 苯进行加氢反应生成环己 烷 ;底部再沸器通过循环物料提供反应最开始所需 的热量以及维持反应的平衡 。苯经过催化剂床层与 上升的氢气进行反应 , 生成反应混合物 。 反应混合 物包括产物环己烷 、 未反应的苯和氢气 。 反应放出 的热量会导致更多的反应混合物蒸发进入顶部回流 管 , 未反应完的氢气也上升至塔顶 。 顶部的气相物 质通过冷凝器 , 其中苯和环己烷被冷凝下来 。 顶部 气体通过接收/ 分离器 , 气体被分离 , 液体被回收 。

的不同部位同时发生 。并且利用液相蒸发可吸收部 分反应热 , 从而解决强放热反应的移热问题 , 实现 催化剂的高效利用 。 由于连续相变过程可实现液相 与气相操作在空间上的统一 , 获得高转化率 , 从而 简化了苯加氢制环己烷的工业过程 。

苯酚加氢制环己酮反应的研究进展

第46卷第2期2021年4月天然气化工一C1化学与化工NATURAL GAS CHEMICAL INDUSTRYVol.46 No.2Apr. 2021•综述与专论•苯酚加氢制环己酮反应的研究进展董静\刘苏\刘永梅2,曹勇2,王仰东1(1.中石化上海石油化工研究院,上海201208;2.复旦大学化学系,上海200433)摘要:环己酮是非常重要的化工原料,苯酚加氢制备环己酮技术由于安全性好、产物提纯方便备受关注,但该技术存在 苯酚转化率和环己酮选择性之间的矛盾。

本文重点介绍了苯酚选择还原制环己酮反应Pd基催化剂的研究进展,指出催化剂载 体经表面修饰及添加助剂可以解决苯酚转化率及环己酮选择性的矛盾;从氢气化石能源依赖、生物质资源利用方面出发,综述 了甲醇、甲酸盐等替代氢源在反应中的应用,提出了替代氢源为还原剂的绿色苯酚加氢工艺。

关键词:苯酚;环己酮;催化剂设计;替代氢源中图分类号:TQ243.1;O643.38 文献标志码:A 文章编号:1001-9219(2021 )02-21-04Progress in hydrogenation of phenol to cyclohexanoneDONG Jing, LIU Su1,LIU Yong-mei2,CAO Yong, WANG Yang-dong(1. Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China;2. Department of Chemistry, Fudan University, Shanghai 200433, China)Abstract:Cyclohexanone is a very important chemical ^rial. The preparation of cyclohexanone by hydrogenation of phenol has attracted much attention due to its good safety and convenient purification of products. However, the technology has the contradiction between phenol conversion and cyclohexanone selectivity. In this review, the research progress of Pd-based catalyst for cyclohexanone production by selective reduction of phenol was introduced. And it is pointed out that the contradiction between phenol conversion and cyclohexanone selectivity can be solved by surface modification of catalyst carriers and adding additives. Based on hydrogen fossil energy dependence and biomass resource utilization, the application of alternative hydrogen sources such as methanol and formate in the reaction was reviewed, and a green phenol hydrogenation progress using alternative hydrogen sources as reductants was proposed.Keywords: phenol; cyclohexanone; catalyst design; alternative hydrogen sources环己酮用途非常广泛,主要有酰胺用和非酰胺 用两大类。

苯加氢制环己烷解析

四、苯加氢制环己烷环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。

环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。

用作尼龙原料的高纯度的环己烷主要由苯加氢制得。

工业上苯加氢生产环己烷有气相法和液相法两种。

虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。

气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。

1.反应原理(1)化学反应在反应条件下,苯与氢可能发生下面各种反应:+nH2→C+CH4(4)反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。

反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。

双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。

因此,选择非酸性载体可以避免这种加氢裂解作用。

反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。

在镍催化剂上,250℃时才开始产生甲基环戊烷。

(2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。

在127℃时的平衡常数为7×107,在227℃时为1.86×102。

氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。

Pd_H_双功能催化剂上苯加氢烷基化合成环己基苯

2 48

催化学报

第 28 卷

图 2 催化剂样品的 NH3-TPD 谱 Fig 2 N H3-T PD profiles of cat alyst samples ( 1) 01 2% Pd/ HB25, ( 2) 01 2% Pd/ HB50, ( 3) 01 2% Pd/ HB100, ( 4) 01 2% Pd/ HB200

2 结果与讨论

2. 1 载体 SiO2/ Al2O3 比的影响 图 1 示出了催化剂样品的 XRD 谱, 样品的相对

结晶度根据 2H= 2214b 处的衍射峰强度判断. 可以 看出, 012% Pd/ HB 催化剂 完全结晶, 不含有其他 晶相.

图 1 催化剂样品的 XRD 谱 Fig 1 XRD pat t erns of catalyst samples ( 1) 01 2% Pd/ HB25, ( 2) 01 2% Pd/ HB50, ( 3) 01 2% Pd/ HB100, ( 4) 01 2% Pd/ HB200 ( The number aft er HB means its SiO 2/ A l2O3 molar ratio. )

吸附饱和, 用 N 2 吹扫除去物理 吸附的 NH3, 再以 10 e / min 的升温速率进行程序升温脱附, NH3 脱 附量由热导检测器检测. 1. 3 催化剂的活性评价

苯加氢烷基化反应在 100 ml 高压反应釜中进 行. 将 5 g ( 64 mmol) 苯和 012 g 双功能催化剂装入 反应釜中密闭, 用 N2 置换 2 次, 充入氢气至一定的 压力, 将反应釜加热至一定温度反应, 待反应结束后 快速冷却反应釜至室温. 用 100 ml 丙酮洗涤, 过滤 并分离出催化剂, 得到产物的丙酮溶液. 采用 Sh-i madzu QP- 5000 GC- MS 型色质联用仪和 Shimadzu18 A 型气相色谱仪( DB- 210 毛细管柱, 30 m @ 0125 mm) 进行产物分析.

Pd/Hβ双功能催化剂上苯加氢烷基化合成环己基苯

lt n o e z n o c co e y b n e e a i fb n e e t y lh x l e z n .Th fe t fr a t n tm p r t r ,r a t n t o e e fc s o e c i e e a u e e ci i ,h d o e r s u e o o me y r g n p e s r ,

研 究论 文 :2 6 5 4 ~2 0

P/ d Hp双 功 能催 化 剂 上 苯 加 氢烷 基 化 合成 环 己基 苯

邱 俊 小 村 贞 一 窒 田好 浩 杉 莪 弘 , , ,

( 1吉 林 化 工 学 院 化 学 与制 药工 程 学 院 ,吉林 吉 林 12 2 ; 3 0 2 2 岐阜 大 学 大 学 院X 学研 究科 机 能 材 料 工 学 科 ,岐阜 5 119 , 日本 ) - 0 —13

oe d H ̄B n r aa s vrP / l iayC tl t y

Q U J n , e i i MUR 2 o hhr I u K nc h KO A ,Y s iioKUB T 2 o hhr UG O A ,Y s iioS I

( p rme t f C e c l n h r cu i l n i e ig, i nI s tt o h mi lT c n l y J l 3 0 2, i n, 1 Dea t n h mi d P a ma e t a gn e n Jl nt ue f C e c eh o g , i n 1 2 2 Jl o aa c E r i i a o i i C ia; e rm t fMa eil S i c a d T c n l y, au t E g ne ig, iu U i ri ,G f 0 — 1 3, a n hn 2 D p t e a n o t as c ne n eh o g F c l o n ier r e o yf n G f n v s y iu5 11 9 J p ) e t a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第3期

邱 俊 等: Pd/ HB 双功能催化剂上苯加氢烷基化合成环己基苯

247

本文将具有加氢活性的金属( 主要为 Pd) 负载 于分子筛 HB 上制得了新型双功能催化剂, 并用其 催化苯加氢烷基化反应, 同时考察了反应条件的影 响, 探讨了反应机理.

1 实验部分

1. 1 催化剂的制备 称取一 定量硫酸 铝( Wako Pure Chem 公司 产

表 1 载体 Si O2/ Al 2O3 比对催化剂催化苯加氢烷基化 反应性能的影响

T able 1

Eff ect of SiO 2/ Al2O 3 molar rat io of HB on t he catalyt ic performance of 01 2% Pd/ HB for the hydroal kylation of benzene t o cyclohexylbenzene

品) 在 80 e 下溶解于蒸馏水中制得硫酸铝溶液. 室 温下将一定量的 8 mol/ L NaOH ( Wako Pure Chem 公司产品) 溶液和 20% 四乙基氢 氧化铵( T EAOH , Wako Pure Chem 公司产品) 在磁力搅 拌下加入 到 40% 硅溶胶 L udox HS- 40( Aldrich 公司产品) 中, 继 续搅拌 30 min. 将制得的硫酸铝溶液加入到 NaOH 和 T EAOH 的胶体溶液中, 然后加入计量比的蒸馏 水, 搅 拌 2 h, 得 到 胶 体 溶 液, 其 组 成 为 SiO2 B T EA OHBAl2O3 BN aOH 摩尔 比 = 1B0137B0101 ~ 0105B0122. 加热至 80 e 并恒温, 搅拌下蒸发水分, 当胶体溶液变得粘稠时用聚四氟乙烯搅拌棒手动搅 拌直至形成干胶. 将干胶挤压成粉末, 在高压水热 合成反应釜中于 170 e 晶化 72 h. 产物用去离子水 洗涤, 80 e 干燥 12 h, 空气中程序升温至 550 e 焙 烧 6 h 以除去有机模板剂, 制得 BEA 分子筛.

吸附饱和, 用 N 2 吹扫除去物理 吸附的 NH3, 再以 10 e / min 的升温速率进行程序升温脱附, NH3 脱 附量由热导检测器检测. 1. 3 催化剂的活性评价

苯加氢烷基化反应在 100 ml 高压反应釜中进 行. 将 5 g ( 64 mmol) 苯和 012 g 双功能催化剂装入 反应釜中密闭, 用 N2 置换 2 次, 充入氢气至一定的 压力, 将反应釜加热至一定温度反应, 待反应结束后 快速冷却反应釜至室温. 用 100 ml 丙酮洗涤, 过滤 并分离出催化剂, 得到产物的丙酮溶液. 采用 Sh-i madzu QP- 5000 GC- MS 型色质联用仪和 Shimadzu18 A 型气相色谱仪( DB- 210 毛细管柱, 30 m @ 0125 mm) 进行产物分析.

邱 俊1, 小村贞一2, 田好浩2, 杉 弘2

( 1 吉林化工学院化学与制药工程学院, 吉林吉林 132022; 2 岐阜大学大学院工学研究 科机能材料工学科, 岐阜 501- 1193, 日本)

摘要: 采用浸渍法制备了 P d/ HB 双功能催化剂, 并用其催化苯加氢烷基化反应 合成环己基 苯, 考 察了反应温 度、反 应时间、氢

2 结果与讨论

2. 1 载体 SiO2/ Al2O3 比的影响 图 1 示出了催化剂样品的 XRD 谱, 样品的相对

结晶度根据 2H= 2214b 处的衍射峰强度判断. 可以 看出, 012% Pd/ HB 催化剂 完全结晶, 不含有其他 晶相.

图 1 催化剂样品的 XRD 谱 Fig 1 XRD pat t erns of catalyst samples ( 1) 01 2% Pd/ HB25, ( 2) 01 2% Pd/ HB50, ( 3) 01 2% Pd/ HB100, ( 4) 01 2% Pd/ HB200 ( The number aft er HB means its SiO 2/ A l2O3 molar ratio. )

气压力、载体的酸性和催化剂的金属担载量对 反应的影响. 结果表明, 在 21 5 M Pa H2、200 e 和 3 h 的条件下, 苯的转化率 为 241 3% , 环己基苯的选择性为 881 0% . 金属活性位与酸性位之间的平衡是苯加氢烷基化反应的 关键. 同 时, 探 讨了苯的加 氢

烷基化反应机理.

环己基苯是重要的精细化工中间体, 通过环己 基苯的氢过氧化反应可以制备苯酚和环己酮, 反应 生成的副产物环己酮是生产己内酰胺和尼龙的有用 中间体[ 1~ 3] . 与异丙 苯生产苯 酚和丙酮 的工艺 相 似, 环己基苯提供了一条可供选择的生产苯酚的工 艺路线, 同时不存在丙酮副产物过剩的问题.

金属催化剂催化苯加氢合成环己烯和环己烷已 作为模型反 应被广泛 研究[ 4] . 而在固 体酸催化 剂 ( 如无水三氯化铝) 的存在下, 环己烯和苯通过烷基

的, 即苯 加氢反 应需要 具有 加氢活 性的 金属 催化 剂[ 13~ 16] , 而芳香族化合物的烷基化反应需要酸催 化剂[ 17] .

收稿日期: 2006-09-24. 第一作者: 邱 俊, 男, 1971 年生, 硕士, 副教授. 联系人: 邱 俊. T el: ( 0432) 3083130; E-mail: qiujun0517@ hot mail. com. 本文的英文电子版由 Elsevier 出版社在 ScienceDirect 上出版( htt p: / / w ww . scien cedirect . com/ science/ journal/ 18722067) .

( 1 Dep ar tment of Chemical and Phar maceutical Engineer ing , Jilin I ns titute of Chemical T echnology , Jilin 132022 , Jilin, China; 2 Dep ar tment of M aterials Science and T echnology , Faculty of Engineer ing , Gif u U niver sity , Gif u 501-1193 , Jap an )

X 射线衍射( XRD) 在岛津 XRD- 6000 型 X 射线 衍射仪上进行, Cu K A 射线源, 扫描范围 5b~ 52b.

吸附氨的程序升温脱附( NH3- T PD) 实验在 Bell Adsorpt ion 型 分 析 仪 上 进 行, 将 015 g 样 品 用 991999% N2 在 700 e 下处理 1 h, 然 后冷却到 室 温, 以流速为 30 ml/ min 的 5% N H3/ N 2 吹扫至样品

化反应可以合 成得到环己基苯及多取 代的环己基

苯. 基于这两方面的研究, 利用一锅法或管式反应 器进 行苯的加氢 烷基化反 应引起了 人们的关 注[ 4~ 10] . 文献[ 5~ 12] 报道通过苯加氢烷基化反应 可直接选择性地合成环己基苯. 这些研究表明, 双 组分催化剂对于苯加氢烷基化生产环己基苯是必要

Abstract: T he P d/ HBbinary cat alyst w as prepared by the impreg nation method and was used for the hydroalkylat ion of benzene t o cy clohex ylbenzene. T he effects of react ion temperature, react ion t ime, hydrogen pressure, HBacidit y, and met al loading w ere invest igated. T he result s indicated t hat t he conversion of benzene and the selectivity for cyclohex ylbenzene approached 2413% and 8810% , respect ively, under the conditions of 215 M Pa H2, 200 e , and 3 h. T he preferable balance bet ween metal active sit es and acidic sit es in catalyst w as the key to t he hydroalkylat ion of benzene. Moreover, the mechanism of the reaction was discussed. Key words: palladium; HB molecular sieve; binary catalyst; benzene; hy droalkylation; cyclohexylbenzene

环己基生成. 012% Pd/ HB25 催化剂的催化性能最 好. 这表明, 具有低 SiO2/ Al2O3 比的 HB 酸 性沸石 载体更适用于苯的加氢烷基化反应合成环己基苯. 这是因为低 SiO2/ A l2O3 比的 HB能提供更多的 B 酸 性位, 从而提高催化剂对苯加氢烷基化反应的催化 活性; 相反, 高 SiO2/ A l2O 3 比的 HB 上由 于缺少 B 酸性位, 反应生成的中间体环己烯不能进一步与苯 发生烷基化反应生成环己基苯, 而是发生加氢反应.

关键词: 钯; HB 分子筛; 双功能催化剂; 苯; 加氢烷基化反应; 环己基苯

中图分类号: O643

文献标识码: A

Synthesis of Cyclohexylbenzene by Hydroalkylation of Benzene over Pd/ HB Binary Catalyst

QIU Jun1* , Kenichi KOMURA2, Yoshihiro KUBOTA2, Yoshihiro SUGI2