公差分析简介及实例分析共15页

统计公差分析方法概述

统计公差分析方法概述(2012-10-23 19:45:32)分类:公差设计统计六标准差统计公差分析方法概述一.引言公差设计问题可以分为两类:一类是公差分析(Tolerance Analysis ,又称正计算) ,即已知组成环的尺寸和公差,确定装配后需要保证的封闭环公差;另一类是公差分配(Tolerance Allocation ,又称反计算) ,即已知装配尺寸和公差,求解组成环的经济合理公差。

公差分析的方法有极值法和统计公差方法两类,根据分布特性进行封闭环和组成环公差的分析方法称为统计公差法.本文主要探讨统计公差法在单轴向(One Dimension)尺寸堆叠中的应用。

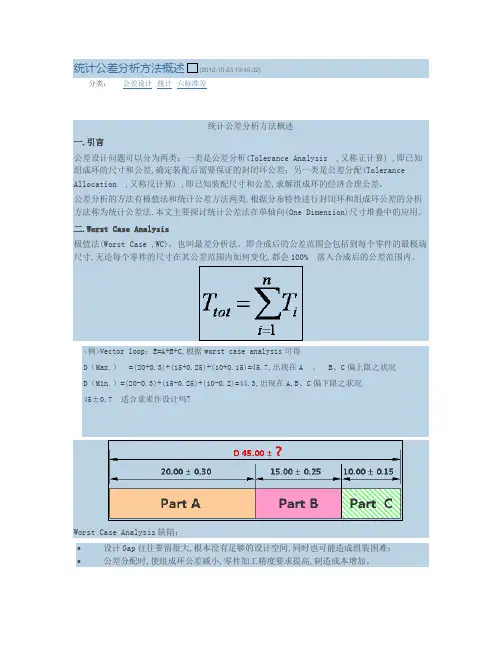

二.Worst Case Analysis极值法(Worst Case ,WC),也叫最差分析法,即合成后的公差范围会包括到每个零件的最极端尺寸,无论每个零件的尺寸在其公差范围内如何变化,都会100% 落入合成后的公差范围内。

<例>Vector loop:E=A+B+C,根据worst case analysis可得D(Max.)=(20+0.3)+(15+0.25)+(10+0.15)=45.7,出现在A、B、C偏上限之状况D(Min.)=(20-0.3)+(15-0.25)+(10-0.2)=44.3,出现在A,B、C偏下限之状况45±0.7适合拿来作设计吗?Worst Case Analysis缺陷:•设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难;•公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。

以上例Part A +Part B+ Part C,假设A、B、C三个部材,相对于公差规格都有3σ的制程能力水平,则每个部材的不良机率为1-0.9973=0.0027;在组装完毕后所有零件都有缺陷的机率为:0.0027^3=0.000000019683。

这表明几个或者多个零件在装配时,同一部件的各组成环,恰好都是接近极限尺寸的情况非常罕见。

统计学公差分析理论课件

上偏差

目标 规格范围

两种主要的变异类型

1. 加工制程的变异

– 材料特性的不同 – 设备或模具的错误 – 工序错误 / 操作员的错误

– 模具磨损 – 标准错误

2. 组装制程的变异

– 工装夹具错误 – 组装设备的精度

4

变异的控制

变异的控制

从加工制造

解决方案

制成的选择 制程的控制 (SPC)

产品的检查

从产品设计

= 第i个尺寸对称公差.

5. 确定公差分析的方法

6. 按要求计算变异

最大间隙 Xmin = dGap – Ttot = 1.00 – 0.58 = 0.42 最小间隙 Xmax = dGap + Ttot = 1.00 + 0.58 = 1.58

最小间隙的要求 (dGap >0) 完全达到

23

13.00 ±0.20

35.00 ±? 10.00 ±0.15 12.00 ±0.10

20.00 ±0.30

45.00 ±? 15.00 ±0.25

零件 4

10.00 ±0.15

零件 3

零件 2 零件 1

14

堆叠公差分析过程

1. 确定组装要求

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

LSL

USL

Process variation 3s

Process variation 3s

mean - LSL

USL - mean

Tolerance range

11

一般公差分析的理论

这部分主要是说明怎样应用公差分析这个工具,去确保产品适合最终确定的产品功能和品 质的要求的过程。

公差与配合的应用实例分析

极限与配合基础

。

(4)确定轴的基本偏差

因 X min EI es 100μm 则es=0-100=-100μm;

ei es Ts' 100 40 μm=-140μm。

对轴的上、下偏差加入热补偿 S ,则

es' es X 100 370 μm=-470μm

解:(1)确定基准制 通常应首选基孔制

(2)确定孔、轴公差等级

由于缸径<500mm,Tf ≤2IT8,推 荐孔比轴低一级。 所以

Tf X max X min (0.2 0.1)mm 100 μm。

极限与配合基础

查表12-1,选孔:IT8级,Th' 63 μm;

轴:IT7级, Ts' 40μm最大限度的满足题意

极限与配合基础

例12.7 下面是一些工程上常用的配合选择实例 一般使用在工作条件较差,要求灵活动作的机械上,或 用于受力变形大,轴在高温下工作的场合,需保证较大间隙。 如起重机吊钩的铰链如图12-23,带榫槽的法兰盘如图12-24。

极限与配合基础

下图左为机车内燃机排气结构简图。由于汽门与套 杆在高温下工作,导杆与孔有相对轴向运动,而且要 求较高的导向精度。采用的配合是H7/c6。阀座与缸头 要求作永久性结合,承受大的轴向应力,配合要牢固, 所以选用大过盈的H6/t5。

解:1)快换钻套用衬套是钻模的 重要部位,有较严的定心,定位 要求,配合精度要求高,工作时 与相配件均不要求有相对运动, 均选用7级孔和6级轴的过盈配合 。考虑快换钻套的衬套工作时几 乎不受负荷,故选用H7/n6。

极限与配合基础

2)Ф10钻头本身直径公差带相当于基准轴,可视 基准件。快换钻套工作时是引导旋转着钻头进给的, 既要保证一定的导向精度,又要防止间隙过小而被 卡住,故内孔选用F7.

公差分析基础PPT课件

四,計算

請算出如圖工件按圖加工後封閉環A0尺寸及其公差。

02:13

18

按被測要素的功能關系分

(1).單一要素

(2).關聯要素

02:13

6

公差原則

獨立原則

就是圖樣上標出的尺寸公差和形位公差各自獨立相互無關量測時分別 滿足各自的公差要求。(採用獨立原則時在圖樣上不須加注任何符號)

相關原則

指圖樣上給定的形位公差淤尺寸公差相互有關的公差原則,也即是尺

寸值有富余時可補償給形位值的原則。根據被測實際要素所應遵守的邊界原 則故同可分為包容原則和最大實體原則兩種:

(2).實際要素 : 零件上實際存在的要素。

按幾何特征分

(1).輪廓要素 : 構成零件外廓能為人們直接感覺到的要素,如平面,圓柱面, 直線等。

(2).中心要素 : 指零件上的軸線.球心.兩平行平面的中心面,它們是抽象的不 可見的,但卻隨著相應的輪廓要素存在而客觀存在。

按在公差中的地位分

(1).被測要素:圖樣上給出了形狀或(和)位置公差要求的要素。 (2).基準要素:用來確定被測要素方向或(和)位置的要素稱為基準要素,理 想的基準要素簡稱為基準。

監淤公差的不可避免性,必須給生產以合理的公 差。在定制公差時須考慮以下極點:

1. 滿足產品的功能需求(客戶要求) 2. 現有設備條件下能制造出來 3. 經濟性

02:13

4

公差的分類

尺寸公差 形位公差

02:13

5

公差要素

按存在的狀態分

(1).理想要素 : 具有幾何學意義的要素。設計時圖樣上給出要素的形狀和位置 關系,它們是沒有幾何誤差的理想要素。

1練習

一, 填空

1,誤差的產生有(

公差分析1

T T T T

1 2 3

2

2

2

T

i 1

n

2

i

让我们用 WC 和 RSS来计算这些变量,然后做个比较!

Copyright © TRANSSION HOLDINGS

第六步 – 计算变异, WC

极值法 (WC)

1. 确定组装要求

•

间隙变量是个体公差的总和.

n

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

• •

• • • • • •

装配要求 换壳;无固定的配对组装(多套模具或模穴)

功能要求 电子方面;PWB与弹片的可靠接触 结构方面;良好的滑动结构,翻盖结构,或机构装置 品质要求 外观;外壳与按键之间的间隙 其他; 良好的运动或一些奇怪的杂音,零件松动

5. 确定公差分析的方法

6. 按要求计算变异

Copyright © TRANSSION HOLDINGS

第五步 – 公差分析方法的定义

1. 确定组装要求

怎样计算间隙的变异 ?

一般应用比较多的公差分析模式是: 1. 极值法 (Worst Case),简称WC

– – – – 验证 100 % 性能 简单并且最保守的手法 用于零件数量少的情况 用于产量不大的零件

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

200-204

Copyright © TRANSSION HOLDINGS

205-209

变异的一般分布图

正态分布 normality distribution

100

双峰分布(非正态分布)

公差分析讲义PPT学习教案

RSS

4. 公差分析方法

确定 System的允许差后, 通过 Tolerance Analysis, 参考工程能力, 进行System的 工程能力分析, 最后确定CTQ的允许公差

Min/Max

最初的 设计构想图

✓ 目标尺寸 (Target)

❖ USL/LSL

- USL: Upper Spec Limit,规格上限 - LSL: Lower Spec Limit,规格下限。

❖ Tolerance (公差)

- 指顾客允许的限界尺寸 (USL 和 LSL) - 用数字确定 - 适用于组装品的特性和单位部品中

❖ Min / Max(极限公差法,即Worst Case法)

活用基准 Data

4.65 X σLT 6.15 X σST

假设是长期工程时 : 使用生产 Data 假设工程是在管理状态下 假设是短期工程Data时 : 使用新规模具

活用 Six Sigma 6.15 X σST 方法

以合理的 Subgroup收集Data Data 分为短期, 长期

第4页/共28页

良好的公差适用的优点

❖ 组装时的恰当性和机能向上 ❖ 可以对基本设计构成进行更好的

Sensitivity Analysis ❖ 减少模具修正的频度

对现 System的认识不足 会导致不完整的开发

第5页/共28页

1. 公差分析

7. 统计性公差分析的类型

1) 线性公差分析 ❖ 性能的函数式由构成部品尺寸的加减构成时, 称此式为线性的, 且性能的标准偏差用Root Sum of Square (RSS)求出.

Block Box(左 侧 )

公差分析报告基本知识

公差分析报告基本知识公差分析是工程设计中非常重要的一项技术,它主要用于确定产品制造过程中所允许的尺寸变差范围,以保证产品在使用过程中的正常功能。

本篇文章将介绍公差分析的基本知识,包括公差的定义、公差的类型、公差的表示方法、公差链和公差分析方法等内容。

一、公差的定义公差是指将产品实际尺寸与设计尺寸之间的差值,它是制约产品功能和性能的重要因素。

公差是在设计阶段就需要考虑和确定的,通过公差的控制可以保证产品在制造和使用过程中的稳定性和可靠性。

二、公差的类型1.一般公差:是指对于产品的一般尺寸,根据所处的尺寸量级和表面质量要求而规定的公差。

2.几何公差:是指控制产品几何形状和位置关系的公差,包括平面度、圆度、圆柱度、直线度、平行度、垂直度等。

3.形位公差:是指产品形状和位置关系的公差,包括位置公差、姿态公差、形位公差、轴向公差等。

4.配合公差:是指对于产品的配合尺寸,根据配合要求而规定的公差,包括间隙、过盈和配合紧度等。

三、公差的表示方法公差的表示方法主要有四种:1.加减公差法:即在设计尺寸基础上,通过加减法确定上下限公差。

2.限界公差法:即在设计尺寸基础上,通过上限和下限值确定公差范围。

3.基础尺寸法:即以一个基础尺寸作为基准,通过加减公差法确定其他尺寸的上下限公差。

4. 数值公差法:即通过数值来表示公差的大小,如0.01mm、0.1mm 等。

四、公差链公差链是指产品由多个零件组成时,各个零件公差相加所形成的总公差。

在进行公差分析时,需要考虑到各种公差之间的相互关系和叠加效应,以保证整体装配的精度和可靠性。

五、公差分析方法公差分析有多种方法,主要包括:1.构造法:根据零件的功能要求,通过构造关系和尺寸链的分析,确定零件的公差。

2.统计法:通过对产品和工艺数据的统计分析,确定公差的适用范围和控制要求。

3.模拟法:通过建立数学模型,模拟产品在设计和制造过程中的变化和误差,分析公差对产品性能的影响。

4.比较法:通过对已有样品或标准件的测量和分析,确定公差的适用范围和控制要求。

第4部分:公差分析指南

22

DFMA

谢 谢 !

23

3.当公差分析的结果不满足要求时:

DFMA

减少尺寸链的长度; A为54.00±0.20,C为25.00±0.15,D为28.50±0.15

优化的设计

18

四. 公差分析指南

3.当公差分析的结果不满足要求时:

DFMA

使用定位特征; 好处:

定位特征可以提供较精密的尺寸公差 定位特征的尺寸可以放置于比较容易进行尺寸管控的区域 使用定位特征时可以减少和避免对其他尺寸的公差要求,只需严格管控定 位特征的相关尺寸,就可以满足产品设计要求 因为定位特征精度高,使用定位特征有利于减少零件之间的尺寸公差累积

DFMA

制造工艺能力决定了公差分析中公差的设定; 二维图纸中公差标注与公差分析中的公差一致; 对公差分析中的尺寸需要进行制程管控;

制造工艺 能力

公差分析中 公差的设定

二维图样零 件公差标注

零件尺寸 制程管控

15

四. 公差分析指南

3.当公差分析的结果不满足要求时: 不推荐的做法:

DFMA

调整尺寸链中的尺寸公差大小; 降低目标尺寸判断标准;

100±0.20

3

一. 公差分析的介绍

2.公差的本质:

DFMA

公差是产品设计和产品制造的桥梁和纽带,是保证产品以优异的质量、 优良的性能和较低的成本进行制造的关键。

设计 功能 性能 外观 可装配性 设计限制 稳健性设计 设计意图 产品质量 客户满意

公差

制造 制造费用 装配费用 制造方法选择 机器 夹具 检验 不良率 返工率

推荐的做法:

减少尺寸链的长度; 使用定位特征;

公差分析基本知识

公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系由图1(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

通常,零件沿水平方向绘制,正偏差位于其上,负偏差位于其下,如下图。

图3公差带图解公差带——在公差带图解中,由代表上极限偏差和下极限偏差的两条直线所限定的一个区域。

公差分析

Imaging Printing Products Division

12

2. Benefits and Drawbacks

a. Distribution & Synthesis Distribution(分配): WC 5+/-0.125,6+/-0.125 →RSS 5+/-0.177, 6+/-0.177 Tolerance range expanded, be helpful for processing Synthesis(合成) : WC 11+/-0.5 → RSS 11+/- 0.361 Tolerance range narrowed, beneficial to assemble and cooperate

Tolerance Analysis

Prepare by: XXXXXXX 2013-09-15

Imaging Printing Products Division

1

Outline

1. The Method of tolerance analysis a. Worst Case b. RSS (Root Sum of Square) 2. Compare WC with RSS 3. 6-Sigma Tolerance Analysis 4. Tolerance Analysis Cycle

b. RSS (Root-sum of square)

It assumed that all the dimensions is a normal distribution

Part A

Part B

11

How much is the lower?

How much is the upper?