20130513蜗杆与蜗轮的传动比及配对条件

蜗轮蜗杆的计算

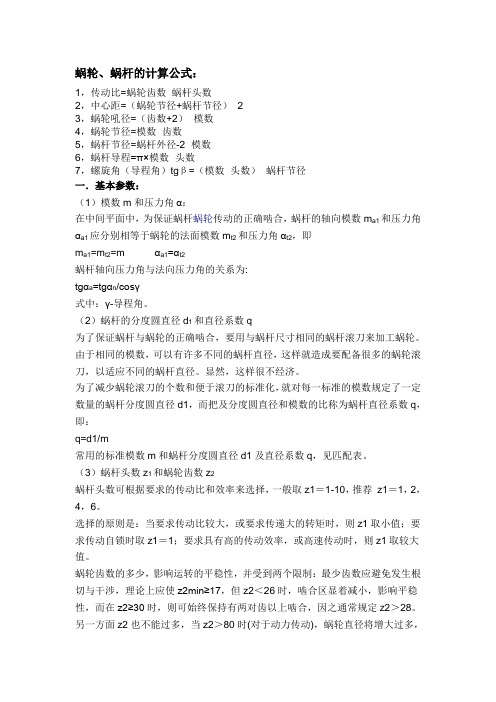

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径一.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=mαa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

蜗轮蜗杆设计参数选择

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

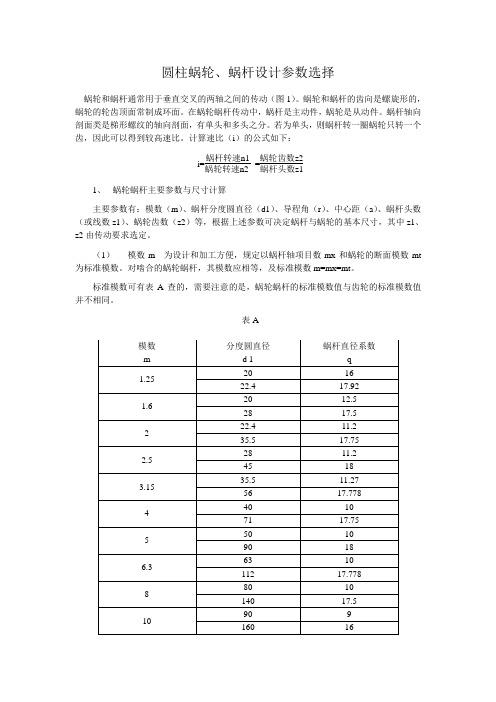

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

涡轮蜗杆配合基本常识

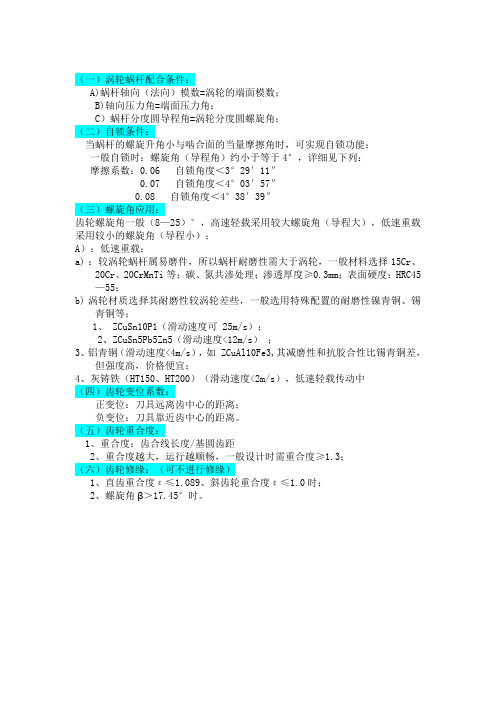

(一)涡轮蜗杆配合条件:A)蜗杆轴向(法向)模数=涡轮的端面模数;B)轴向压力角=端面压力角;C)蜗杆分度圆导程角=涡轮分度圆螺旋角;(二)自锁条件:当蜗杆的螺旋升角小与啮合面的当量摩擦角时,可实现自锁功能;一般自锁时:螺旋角(导程角)约小于等于4°,详细见下列:摩擦系数:0.06 自锁角度<3°29′11″0.07 自锁角度<4°03′57″0.08 自锁角度<4°38′39″(三)螺旋角应用:齿轮螺旋角一般(8—25)°,高速轻载采用较大螺旋角(导程大),低速重载采用较小的螺旋角(导程小);A):低速重载:a):较涡轮蜗杆属易磨件,所以蜗杆耐磨性需大于涡轮,一般材料选择15Cr、20Cr、20CrMnTi等;碳、氮共渗处理;渗透厚度≥0.3mm;表面硬度:HRC45—55;b)涡轮材质选择其耐磨性较涡轮差些,一般选用特殊配置的耐磨性镍青铜、锡青铜等;1、 ZCuSn10P1(滑动速度可 25m/s);2、ZCuSn5Pb5Zn5(滑动速度<12m/s);3、铝青铜(滑动速度<4m/s),如 ZCuAl10Fe3,其减磨性和抗胶合性比锡青铜差,但强度高,价格便宜;4、灰铸铁(HT150、HT200)(滑动速度<2m/s),低速轻载传动中(四)齿轮变位系数:正变位:刀具远离齿中心的距离;负变位:刀具靠近齿中心的距离。

(五)齿轮重合度:1、重合度:齿合线长度/基圆齿距2、重合度越大,运行越顺畅,一般设计时需重合度≥1.3;(六)齿轮修缘:(可不进行修缘)1、直齿重合度ε≤1.089、斜齿轮重合度ε≤1.0时;2、螺旋角β>17.45°时。

蜗杆传动的基本参数

蜗杆传动的特点

高传动比

蜗杆传动的传动比通常较大,可以在较小的 空间内实现较大的减速或增速。

平稳传动

蜗杆传动的啮合方式使得其传动平稳,振动 小,噪音低。

承载能力强

蜗杆传动具有较大的承载能力,能够传递较 大的扭矩和功率。

效率较低

相对于其他机械传动方式,蜗杆传动的效率 较低,因为存在较大的摩擦损失。

蜗杆传动的应用场景

对于低速或轻载的蜗杆传 动,可以选择粘度较大、 油膜强度较高的润滑脂。

05

蜗杆传动的安装与维护

蜗杆传动的安装注意事项

确定安装位置

根据蜗杆传动的工作需求,选 择合适的安装位置,确保蜗杆

和蜗轮的正确啮合。

调整安装角度

根据设计要求,调整蜗杆传动 装置的安装角度,确保蜗杆和 蜗轮的正确传动。

检查安装精度

中速的蜗杆传动。

选择合适的润滑方式需要根据 蜗杆传动的具体工况和使用要

求来确定。

蜗杆传动的润滑剂选择

蜗杆传动的润滑剂应具有 良好的润滑性能、冷却性 能、防锈性能和抗氧化性 能。

对于高速或重载的蜗杆传 动,应选择粘度较小、油 膜强度较高的润滑油。

ABCD

在选择润滑剂时,需要考 虑蜗杆传动的工况条件, 如温度、湿度、速度、负 载等。

调整与校准

根据需要调整蜗杆和蜗轮的位置和角 度,确保其正确啮合和传动精度。

记录与报告

对每次维护保养的情况进行记录,及 时发现并处理潜在问题,确保蜗杆传 动装置的安全可靠运行。

蜗杆传动常见故障及排除方法

齿面磨损 由于润滑不良或金属颗粒进入, 导致齿面磨损。应加强润滑,定 期清洗传动部分,更换磨损严重 的零部件。

THANKS

感谢观看

02

蜗杆传动参数选择与计算

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A模数m 分度圆直径d 1蜗杆直径系数q20 161.2522.4 17.9220 12.5 1.628 17.522.4 11.2 235.5 17.7528 11.2 2.545 1835.5 11.27 3.1556 17.77840 10 471 17.7550 10 590 1863 10 6.3112 17.77880 10 8140 17.590 9 10160 16图1q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长=z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B 名称代号 公式分度圆直径 d1齿顶高 ha1 齿根高 hf1 齿高 h1齿顶圆直径 da1 齿根圆直径 df1 轴向齿距 pxd 1=mq ha1=m hf1=1.2mh1=ha1+hf1=2.2m da1=d1+2ha1=d1+2m df1=d1-2hf1=d1+2.4m px=πm蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗轮蜗杆的计算

蜗轮蜗杆的计算(总4页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

蜗轮蜗杆的传动比计算公式

蜗轮蜗杆的传动比计算公式蜗轮蜗杆是一种常见的传动装置,它能够实现大功率的传递和变速。

在设计和应用中,需要计算蜗轮蜗杆的传动比,这样才能确定驱动装置和被驱动装置之间的速度关系。

蜗轮蜗杆的传动比计算公式为:

传动比=蜗轮轴的周长÷蜗杆轴的周长

其中,蜗轮轴的周长指的是蜗轮每个齿的周长之和,而蜗杆轴的周长则是蜗杆每个螺旋线的周长之和。

这两个参数的计算需要根据具体的设计和制造要求进行。

通过计算传动比,可以有效地控制蜗轮蜗杆的转速和扭矩,以满足不同的工作需求。

同时,还可以利用传动比计算出驱动装置和被驱动装置之间的速比,从而实现更精准的传动控制。

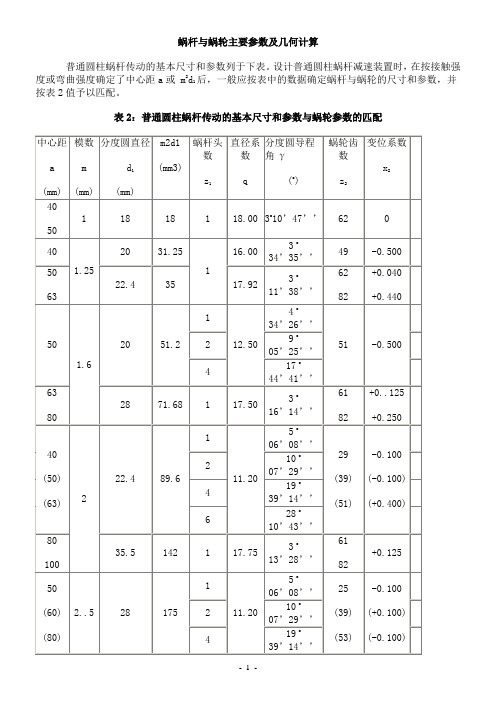

蜗杆与蜗轮主要参数及几何计算

蜗杆与蜗轮主要参数及几何计算

普通圆柱蜗杆传动的基本尺寸和参数列于下表。

设计普通圆柱蜗杆减速装置时,在按接触强

后,一般应按表中的数据确定蜗杆与蜗轮的尺寸和参数,并度或弯曲强度确定了中心距a或 m2d

1

按表2值予以匹配。

表2:普通圆柱蜗杆传动的基本尺寸和参数与蜗轮参数的匹配

(200) (225) (250) 2

11 o

18’36’’

(41)

(47)

(52)

(-0.500)

(-0.375)

(+0.250) 4

21 o

48’05’’

6

30 o

57’50’’

注:1)本表中导程角γ小于3 o30’的圆柱蜗杆均为自锁蜗杆。

2)括号中的参数不适用于蜗杆头数z

1

=6时。

3)本表摘自GB10085-88。

蜗杆传动的几何尺寸及其计算公式见图1及表3表4。

图1 普通圆柱蜗杆传动的基本几何尺寸

图2:普通圆柱蜗杆传动

表3 普通圆柱蜗杆传动基本几何尺寸计算关系式

表4 蜗轮宽度B、顶圆直径d

e2及蜗杆齿宽b

1

的计算公式。