螺母环形凸焊工艺

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

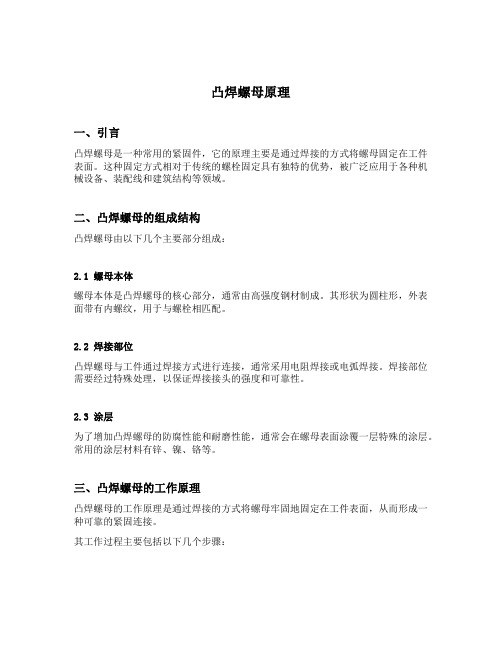

焊接六角凸缘螺母

焊接六角凸缘螺母焊接六角凸缘螺母是一种常用的紧固件,广泛应用于工程领域。

它具有特殊的结构和功能,能够提供可靠的连接和固定效果。

让我们来了解一下六角凸缘螺母的结构。

六角凸缘螺母由两部分组成:六角螺母和凸缘。

六角螺母是一种常见的螺纹连接元件,具有六个平行面,可以用扳手或扳手拧紧。

而凸缘是位于螺母顶部的一个环形垫片,用于增加接触面积,使螺母与工件紧密贴合。

这种结构设计可以有效防止螺母松动和滑动。

焊接六角凸缘螺母的制作工艺相对简单。

首先,需要选择符合要求的材料。

常见的材料有碳钢、不锈钢、合金钢等,根据具体使用场景的要求来选择。

然后,将材料切割成合适的大小,并进行打磨处理,以确保表面光滑。

接下来,进行焊接。

焊接可以采用手工焊接、气体保护焊接、电弧焊接等不同的方法,根据具体要求来选择合适的焊接方法。

焊接完成后,需要进行除渣和清洗,以确保焊接接头的质量。

最后,对焊接六角凸缘螺母进行表面处理,可以选择镀锌、喷涂等方式,以提高其耐腐蚀性能和美观度。

焊接六角凸缘螺母具有许多优点。

首先,由于采用了凸缘设计,与工件之间的接触面积更大,可以提供更强的固定力。

其次,焊接六角凸缘螺母的焊接接头牢固可靠,不易松动,具有较好的抗震性能。

此外,焊接六角凸缘螺母的制作工艺简单,生产成本相对较低。

最重要的是,焊接六角凸缘螺母可以重复使用,方便维修和更换。

焊接六角凸缘螺母广泛应用于各个领域。

在机械制造中,它常用于连接和固定各种零部件,如机床、设备、汽车等。

在建筑领域,焊接六角凸缘螺母常用于钢结构的连接,如桥梁、楼梯、扶手等。

在电力行业,它常用于电缆桥架和电缆夹具的安装。

除此之外,焊接六角凸缘螺母还可以应用于船舶、航空航天、石油化工等领域。

焊接六角凸缘螺母是一种结构独特、功能强大的紧固件。

它的制作工艺简单,具有较低的生产成本,广泛应用于各个领域。

无论是在机械制造、建筑领域还是电力行业,焊接六角凸缘螺母都能提供可靠的连接和固定效果。

我们在使用焊接六角凸缘螺母时,应注意选择合适的材料和焊接方法,以确保其质量和可靠性。

凸焊的工艺特点和工艺参数

凸焊的工艺特点和工艺参数1、凸焊的工艺特点凸焊是点焊的一种变形,通常是在两板件之一上冲出凸点,然后进行焊接,由于电流集中,克服了点焊时熔核偏移的缺点,因此凸焊时工件的厚度。

比可以超过6:1。

凸焊时,电极必须随着凸点的被压溃而迅速下降,否则会因失压而产生喷溅,所以应采用电极随动性好的凸焊机。

多点凸焊时,如果焊接条件不适当,会引起凸点移位现象,并导致接头强度降低。

实验证明,移位是由电流通过时的电磁力引起的。

影响凸点移位的电磁力F与电流I的平方和凸点的高度h成正比,与点距Sd成反比,凸点移动向外偏斜是次级回路电磁力附加作用的结果。

在实际焊接时,由于凸点高度不一致,上、下电极平行度差,一点固定另一点移动要比两点同时移动的情况多。

为了防止凸点移位,除在保证正常熔核的条件下,选用较大的电极压力,较小的焊接电流外,还应尽可能地提高加压系统的随动性。

提高随动性的方法主要是减小加压系统可动部分的质量;以及在导向部分采用滚动摩擦。

多点凸焊时,为克服各凸点间的压力不均衡,可以采用附加预热脉冲或采用可转动电极的办法,特别适用于在同一个板件上焊接两个距离较大的零件,在上电极与上座板之间装有由多层铜箔制成的铜分路,目的是防止枢轴过热和两侧凸点电流不均衡。

2、凸焊的工艺参数凸焊的主要工艺参数是电极压力、焊接时间和焊接电流。

(1)电极压力凸焊的电极压力取决于被焊金属的性能、凸点的尺寸和一次焊成的凸点数量等。

电极压力应足以在凸点达到焊接温度时将其完全压溃,并使两工件紧密贴合。

电极压力过大会过早地压溃凸点,失去凸焊的作用,同时因电流密度减小而降低接头强度,压力过小又会引起严重喷溅。

(2)焊接时间对于给定的工件材料和厚度,焊接时间由焊接电流和凸点刚度决定。

在凸焊低碳钢和低合金钢时,与电极压力和焊接电流相比,焊接时间是次要的,在确定合适的电极压力和焊接电流后,再调节焊接时间,以获得满意的焊点。

如果想缩短焊接时间,就要相应增大焊接电流,但过分增大焊接电流可能引起金属过热和喷溅,通常凸焊的焊接时间比点焊长,而电流比点焊小。

螺母凸焊工艺设计规范

螺母凸焊工艺设计规范2014-12-30发布 2015-1-1实施xxxxxxxxx发布1.范围本标准规定了本公司螺母凸焊焊接参数、定位孔尺寸及其公差等技术要求。

本标准适用于xxxxxxxx公司零部件及总成螺母凸焊工艺设计。

2.规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 19867.5 《电阻焊焊焊接工艺规程》HB/T5420-1989 《电阻焊电极与辅助装置用铜及铜合金》GB/T 5213-2008 《冷轧低碳钢板及钢带》GB/T 13680-1992 《焊接方螺母》HB 5363-1999 《焊接工艺质量控制》3.凸焊设备3.1唐山松下生产的YS-500R型电阻焊机4.对焊件的要求4.1焊件母材选用DC01、20钢、Q235等焊接性良好的低碳钢;4.2母材规格选用料厚3.0mm以下冷轧钢板;4.3凸焊螺母符合GB/T 13680规定,表面不做任何处理切验收合格;4.4在焊接状态下,焊件与焊机不得干涉或无法焊接。

焊件工艺要求见附表1焊件结构示意图附表1 焊件工艺要求4.6焊件凸焊螺母底孔可选用1.009.1+Φ和1.005.10+Φ两种规格,推荐选用1.005.10+Φ;4.7最大尺寸超过1.5m 且刚性差的工件不建议采用凸焊; 4.8焊件质量超过10Kg ,不建议采用凸焊。

5.凸焊电极、电极帽5.1电极、电极帽材料选用2类电极材料。

见附表25.2电极、电极帽端面平整无毛刺,电极工作部分尺寸应方便地到达焊接处和电极充分冷却,以及电极能可靠地安装于焊机上,并卸装方便。

6.凸焊参数规范:主要凸焊参数见附表3附表3 低碳钢板的凸焊参考规范7.焊接质量7.1外观质量:螺母螺纹孔无焊渣、螺母表面无压痕、变形等缺陷;7.2焊接方螺母与母材焊接的破坏力矩应100%≥70N·m;7.3螺纹尺寸:M8-6H螺纹100%通规通;7.4其余应符合HB 5363-1999焊接工艺质量控制。

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

凸焊螺母原理

凸焊螺母原理一、引言凸焊螺母是一种常用的紧固件,它的原理主要是通过焊接的方式将螺母固定在工件表面。

这种固定方式相对于传统的螺栓固定具有独特的优势,被广泛应用于各种机械设备、装配线和建筑结构等领域。

二、凸焊螺母的组成结构凸焊螺母由以下几个主要部分组成:2.1 螺母本体螺母本体是凸焊螺母的核心部分,通常由高强度钢材制成。

其形状为圆柱形,外表面带有内螺纹,用于与螺栓相匹配。

2.2 焊接部位凸焊螺母与工件通过焊接方式进行连接,通常采用电阻焊接或电弧焊接。

焊接部位需要经过特殊处理,以保证焊接接头的强度和可靠性。

2.3 涂层为了增加凸焊螺母的防腐性能和耐磨性能,通常会在螺母表面涂覆一层特殊的涂层。

常用的涂层材料有锌、镍、铬等。

三、凸焊螺母的工作原理凸焊螺母的工作原理是通过焊接的方式将螺母牢固地固定在工件表面,从而形成一种可靠的紧固连接。

其工作过程主要包括以下几个步骤:3.1 表面准备在进行凸焊螺母连接之前,需要对工件表面进行一系列的处理。

首先,去除表面的油污和杂质,使焊接接头的质量得到保证。

然后,进行预热,提高焊接接头的温度,以保证焊接质量。

3.2 焊接过程凸焊螺母的焊接过程通常采用电焊方式进行。

在焊接时,将焊丝接触凸焊螺母和工件的接触面,通过电流的作用,将焊丝与凸焊螺母和工件熔化,并形成焊接接头。

3.3 焊后处理焊接完成后,需要对焊接接头进行一系列的处理,以保证其质量和可靠性。

常见的焊后处理方式包括除渣、除毛刺、焊接接头表面的精加工等。

四、凸焊螺母的优势相对于传统的螺栓连接方式,凸焊螺母具有以下几个优势:4.1 节省空间凸焊螺母的焊接方式可以大大节省安装空间,减少零部件的使用量。

这对于空间有限的设备和结构来说,特别有价值。

4.2 增加连接强度凸焊螺母的焊接接头与工件连接紧密,具有很高的强度和可靠性。

对于承受较大载荷和振动的设备来说,凸焊螺母是一种非常理想的连接方式。

4.3 提高防腐性能凸焊螺母的表面涂层可以有效地提高其防腐性能。

M12螺母凸焊工艺探讨

M12螺母凸焊工艺探讨【摘要】介绍了凸焊螺母M12与5mm厚B510L钢板焊接的试验过程,确定了最优工艺参数。

关键词凸焊螺母正交试验工艺参数随着产品质量的不断提高,凸焊螺母、螺栓已越来越广泛的应用于汽车行业。

好多资料对凸焊工艺参数进行了分析和研究,取得了显著成果,为后来者提供了具有非常实用的参考价值,但采用的试件多为2mm~2.5mm板料和M6、M8螺母,而在底盘大梁、变速箱、安全带等重要部位好多采用大厚度钢板和M10、M12的大螺母,国内一些小厂,主要是一些小的配套厂,由于工艺参数选择不正确,导致凸焊螺母焊接不牢,半成品件在运输过程中或转运过程中凸焊螺母容易脱落,有时不得不采取CO2气体保护焊进行加固,不但浪费人力、财力,也使凸焊失去了本来意义。

1大螺母、厚板凸焊的主要质量缺陷焊接不牢,半成品件在运输过程中或转运过程中凸焊螺母脱落,继续增大电流,螺纹退火严重,精度下降甚至烧毁螺纹。

2原因分析在压力作用下,螺母凸点被压溃,通电后,结合面处产生的巨大热量一部分用来加热板料和螺母形成熔核区,另一部分通过板料和螺母表面、板料和螺母传导到电极过程中散失掉。

由于板料表面积大,熔合区热量散失快,板的熔透率低,而螺母凸点处由于面积小得多熔透率高,在板件和螺母之间造成熔核偏移,甚至板料上不能形成熔核,影响焊接强度。

3解决办法3.1降低螺母在结合面处的熔透率采用强规范,在被焊件上通以大电流、短时间。

大电流产生热量保证凸点足以熔化,短时间缩短了产热过程,减少了热量散失,利于厚板熔核形成。

根据分析试选用以下参数:焊接时间为3或4周波,焊接电流20kA,试焊后测其扭力强度,结果都在90N·m左右。

再以大电流、短时间方式变化参数,效果不明显,但此时电流已足够大,继续增加电流,螺纹严重烧损、螺母发红。

3.2选择预热脉冲电流(电流1)焊核的产生需要强大的热量,因为此时电极是“冷”的,螺母及板材是“冷”的,焊核在凸脚尖端形成最有利,关键是要让板材参与焊核的形成,所以强大的热量在形核初期显得特别重要。

凸焊的工艺特点和工艺参数

凸焊的工艺特点和工艺参数1、凸焊的工艺特点凸焊是点焊的一种变形,通常是在两板件之一上冲出凸点,然后进行焊接,由于电流集中,克服了点焊时熔核偏移的缺点,因此凸焊时工件的厚度。

比可以超过6:1。

凸焊时,电极必须随着凸点的被压溃而迅速下降,否则会因失压而产生喷溅,所以应采用电极随动性好的凸焊机。

多点凸焊时,如果焊接条件不适当,会引起凸点移位现象,并导致接头强度降低。

实验证明,移位是由电流通过时的电磁力引起的。

影响凸点移位的电磁力F与电流I的平方和凸点的高度h成正比,与点距Sd成反比,凸点移动向外偏斜是次级回路电磁力附加作用的结果。

在实际焊接时,由于凸点高度不一致,上、下电极平行度差,一点固定另一点移动要比两点同时移动的情况多。

为了防止凸点移位,除在保证正常熔核的条件下,选用较大的电极压力,较小的焊接电流外,还应尽可能地提高加压系统的随动性。

提高随动性的方法主要是减小加压系统可动部分的质量;以及在导向部分采用滚动摩擦。

多点凸焊时,为克服各凸点间的压力不均衡,可以采用附加预热脉冲或采用可转动电极的办法,特别适用于在同一个板件上焊接两个距离较大的零件,在上电极与上座板之间装有由多层铜箔制成的铜分路,目的是防止枢轴过热和两侧凸点电流不均衡。

2、凸焊的工艺参数凸焊的主要工艺参数是电极压力、焊接时间和焊接电流。

(1)电极压力凸焊的电极压力取决于被焊金属的性能、凸点的尺寸和一次焊成的凸点数量等。

电极压力应足以在凸点达到焊接温度时将其完全压溃,并使两工件紧密贴合。

电极压力过大会过早地压溃凸点,失去凸焊的作用,同时因电流密度减小而降低接头强度,压力过小又会引起严重喷溅。

(2)焊接时间对于给定的工件材料和厚度,焊接时间由焊接电流和凸点刚度决定。

在凸焊低碳钢和低合金钢时,与电极压力和焊接电流相比,焊接时间是次要的,在确定合适的电极压力和焊接电流后,再调节焊接时间,以获得满意的焊点。

如果想缩短焊接时间,就要相应增大焊接电流,但过分增大焊接电流可能引起金属过热和喷溅,通常凸焊的焊接时间比点焊长,而电流比点焊小。