德国螺母凸焊报告

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

QCAYJ-42-2009-凸焊螺母、凸焊螺栓焊接质量检验

3 术语和定义

以下术语和定义适用于本标准。 3.1

剥离扭矩 M 凸焊螺母、凸焊螺栓与钢板的接合强度原则上用剥离扭矩检验,该剥离扭矩是凸焊螺母、凸焊螺栓 满足产品使用要求所能承受的最小扭矩值,单位Nm。 3.2 最小顶部拉力 F 最小顶部拉力是在凸焊螺母、凸焊螺栓螺纹轴线方向施加的载荷,并且该载荷的大小是凸焊螺母、 凸焊螺栓满足产品使用要求所能承受的最小载荷,单位N。 3.3 熔合连接质量 熔合连接质量是凸焊螺母、凸焊螺栓的凸点与板材之间焊后金属连接的熔合状况。

单位为毫米

M14

M16

M14×1.5 M16×1.5

2.5

2.5

2.1

2.1

—

—

—

—

17.07

19.13

16.8

18.8

15.1

17.3

14

16

26.21

30.11

1.5

1.7

1.3

1.5

—

—

—

—

11.0

13.0

10.3

12.3

21

24

20.16

23.16

3

Q/CAYJ—42—2009

尺寸 da dw e dy d3 h1 h2 b m s

表2 焊接方螺母系列2外形尺寸

M12

M5

M6

M8

M10

M12×1.25

1.0 1.2 1.5 1.8

2.0

0.7 0.9 1.2 1.4

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

螺母与螺栓凸焊(翻译)

This Engineering Specification does not replace the requirements of the Ford world-wide fasteners standards, which focus on the performance of the fastener itself. Instead, it defines the requirements for the projectionwelded joint between the fastener and the base sheet metal. Applications that require special fasteners are not dealt with here and require a case-by-case approval by the appropriate Fastener, Body and Manufacturing Engineers.

III. TEST PROCEDURES AND REQUIREMENT…S …………………………… 试验过程及要求

III.1 Applicability of Test Procedures for PV- and IP- Test Phases …………………. PV试验阶段及 IP试验阶段的适用性

.. ….

I.4 Applicable Materials 适用材料 ………………………………………………………

I.5 Joint Identification Symbols 焊接接头识 ……………………………………………………

II. SUMMARY OF PRODUCTION VALIDATION AND IN-PROCESS TESTS …… .. 生产验证及过程测试总述

螺母凸焊失效分析报告

螺母凸焊失效分析报告开始写内容:本次螺母凸焊失效分析报告旨在分析螺母凸焊失效的原因,以及提出相应的解决方案。

以下将对失效案例进行详细描述,并进行分析。

失效案例描述:在某工程项目的装配过程中,发现一批已焊接螺母的零件出现了失效现象。

具体表现为,螺母与基板的凸焊处出现脱落和松动,导致装配中的结构不稳定。

这一失效现象严重影响了产品的使用寿命和性能。

失效分析:经过对失效零件的分析和试验,发现失效的主要原因是焊接工艺不当导致的焊点强度不足。

具体分析如下:1. 材料选择问题:初步分析表明,焊接螺母和基板所选用的材料并不匹配。

材料强度差异较大,导致焊点处的应力不均匀分布,易导致焊点脱落。

2. 焊接参数不合理:焊接过程中,焊接参数设置不合理,导致焊接温度过高或过低,影响焊点的强度和密封性。

此外,焊接时间过短也会导致焊点质量下降。

3. 焊接工艺不规范:焊接工艺操作不规范,如焊接机器的摆放不正确、焊接过程中的振动或冲击等,都可能导致焊点结构松动。

解决方案:为解决螺母凸焊失效问题,我们提出以下解决方案:1. 材料选择优化:重新评估螺母和基板的材料匹配性,选择相匹配的材料,以提高焊点的强度和耐久性。

2. 焊接参数优化:根据材料特性和焊接要求,调整焊接参数,确保适当的焊接温度、时间和压力,提高焊接质量。

3. 焊接工艺规范化:制定严格的焊接工艺规范,明确操作要求和流程。

同时,加强对焊接工艺的培训和监控,确保操作人员掌握正确的焊接技术。

结论:通过对螺母凸焊失效案例的分析,我们发现焊接工艺不当是导致螺母凸焊失效的主要原因。

为了提高产品的质量和性能,我们将采取上述解决方案,优化材料选择、焊接参数和焊接工艺,以确保焊点的强度和稳定性。

这将有助于预防类似失效事件的再次发生,提高产品的可靠性和安全性。

QCAYJ-42-2009-凸焊螺母、凸焊螺栓焊接质量检验

17.4

12

13

18

22

25

0.7 0.7 0.9 1.1

1.3

0.9 0.9 1.1 1.3

1.5

0.6 0.7 1.1 1.25

1.75

1.5 1.8 2.0 2.2

3.0

3.9 4.7 6.14 7.64

9.14

4.2

5

6.5

8

9.5

8.64 9.64 13.57 16.57 18.48

9

10

焊接六角螺母的应用状况与焊接方螺母类似,成本大于焊接方螺母,一般情况下不推荐使用该类型 的螺母,但由于六角螺母下部有定位圆环,在焊接方螺母不适用时可根据零件的实际情况选择该种螺母。

1

Q/CAYJ—42—2009

4.1.2 焊接方螺母、焊接六角螺母外形尺寸 焊接方螺母系列1的外形尺寸参见图1、表1。尺寸代号及标准符合Q364/Q365-2005。 焊接方螺母系列2的外形尺寸参见图2、表2。尺寸代号及标准符合GB/T 13680-92。 焊接六角螺母的外形尺寸参见图3、表3。尺寸代号及标准符合GB/T 13681-92。

13+0.2 -0.2

1.2-00.2 6.5 0

-0.36

1.8+0.2 -0.2

0.25-00.15

15+0.55 -0.55

— 1.2-00.2 6.5 0

-0.36

1.8+0.2 -0.2

0.25-00.15

单位为毫米 M10

18.5-00.52 —

1.2-00.2 11 0

-0.36

3.5-00.2 0.8+0.2

5

6

8

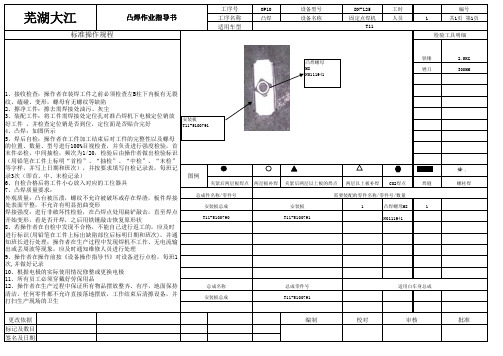

凸焊作业指导书

安装板 T11-5100791

图例

夹紧后两层板焊点

总成件名称/零件号

安装板总成

T11-5100790

总成名称 安装板总成

两层板补焊

夹紧后两层以上板的焊点 两层以上板补焊 CO2焊点

需要装配的零件名称/零件号/数量

安装板

1

凸焊螺母M8

Байду номын сангаас

T11-5100791

N0111941

焊缝 1

总成零件号 T11-5100791

适用白车身总成

更改依据 标记及数目 签名及日期

编制

校对

审核

2.5KG 300MM

螺柱焊

批准

芜湖大江

标准操作规程

凸焊作业指导书

工序号

OP10

工序名称

凸焊

适用车型

设备型号 设备名称

DN-125 固定点焊机

T11

工时 人员

编号

1

共1页 第1页

检验工具明细

凸焊螺母

M8 N0111941

铁锤 锉刀

1、接收检查:操作者在装焊工件之前必须检查左B柱下内板有无裂 纹、磕碰、变形,螺母有无螺纹等缺陷 2、擦净工件:擦去需焊接处油污、灰尘 3、装配工件:将工件需焊接处定位孔对准凸焊机下电极定位销放 好工件 ,并检查定位销是否到位,定位面是否贴合完好 4、凸焊:如图所示 5、焊后自检:操作者在工件加工结束后对工件的完整性以及螺母 的位置、数量、型号进行100%目视检查,并负责进行强度检验,首 末件必检,中间抽检,频次为1/20,检验后由操作者做出检验标识 (用铅笔在工件上标明“首检”、“抽检”、“中检”、“末检” 等字样,并写上日期和班次),并按要求填写自检记录表,每班记 录3次(即首、中、末检记录) 6、自检合格后将工件小心放入对应的工位器具 7、凸焊质量要求: 外观质量:凸台被压溃,螺纹不允许被破坏或存在焊渣,板件焊接 处表面平整,不允许有明显扭曲变形 焊接强度:进行非破坏性检验,在凸焊点处用扁铲敲击,直至焊点 开始变形,看是否开焊,之后用铁锤敲击恢复原形状 8、若操作者在自检中发现不合格,不能自己进行返工的,应及时 进行标识(用铅笔在工件上标出缺陷部位后标明日期和班次),并通 知班长进行处理;操作者在生产过程中发现焊机不工作、无电流输 出或丢周波等现象,应及时通知维修人员进行处理 9、操作者在操作前按《设备操作指导书》对设备进行点检,每班1 次,并做好记录 10、根据电极的实际使用情况修整或更换电极 11、所有员工必须穿戴好劳保用品 12、操作者在生产过程中保证所有物品摆放整齐、有序,地面保持 清洁,任何零件都不允许直接落地摆放,工作结束后清擦设备,并 打扫生产现场的卫生

凸焊螺母扭力试板试验检验记录

首检 巡检1 巡检2 首检

M12法兰螺母扭矩(≥80N·m) 上午

首检 巡检1 巡检2 首检

工位号

下午

首检 巡检

下午

巡检1 巡检2

下午

巡检1 巡检2

下午

巡检1 巡检2

操作者

日期

首检

巡检

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

注:按《凸焊作业指导书》进行工艺试板试验首检,M6、M8螺母每班次进行一次巡检抽查,M10、7/16、M12螺母每班次进行两次巡检抽查,巡检抽查按班次每隔1.5-2小时内进行抽查,合格在空格里打 “√”,不合格打“×”,并备注说明原因,及时报告工艺人员进行处理,班组长负责试板试验过程的确认; 班组长:

凸焊螺母扭力试板试验检验记录

编号:Q/TH06-RW-ZL-1006

序 号 试板厚度 (mm)

NO:

M6凸焊螺母扭矩 (≥35N·m) 上午 下午

扭矩 (≥40N·m) 上午

首检 巡检

M10法兰螺母扭矩(≥60N·m) 上午

首检 巡检1 巡检2 首检

7/16凸焊螺母扭矩(≥70N·m) 上午

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Schweißtechnische Lehr-und VersuchsanstaltMünchen –Niederlassung der GSI mbHUntersuchung zum Anschweißen von Widerstandsschweißmuttern an Bleche aus höher-bis höchstfesten WerkstoffenSLV München NL der GSI mbHDipl.-Ing. Thomas BschorrDr.-Ing. H. CramerWiderstands-schweißengroße Anwendung in blechverarbeitender Industrieneue Stahlwerkstoffe:CP, TRIP, 22MnB5•Mischverbindungen problematisch(Rissbildung, hohe Aufhärtungen,hohe Streuung der Festigkeit)•keine allgemein verfügbaren ErkenntnisseErfahrungenhohe Wirtschaftlichkeit kostengünstigBefestigungs-u.Anschlussteile:Muttern,BolzenAusgangssituationQualität u.a. abhängig von:•Werkstoffeigenschaften •Buckelgeometrie •Schweißmaschine •Schweißparameterangeregt aus der ArbeitsgruppeAGV3.2PBA -Mitglieder•BMW AG•DaimlerChrysler•ThyssenKrupp Steel•Harms und Wende•Volkswagen AG•Ideal –Werk•Conntronic•Limbach /Fastenrath/ Nedschroeff (Mutternlieferanten)Optimierung der VerbindungsqualitätVergleich der Gerätetechnik und StromquellenartBuckelschweißmaschinen MF (Dalex)CD (Conntronic)AC (Düring )•Ermittlung von Parameterfenstern •Schweißbereichsdiagrammen •VerfahrensgrenzenZiel•Werkstoffvergleich•Vergleich der Schweißbarkeit unters. Muttergeometrien mit verschiedenen Buckelgeometrien•Prüfung (Gewindegängigkeit Kopfzug, Drehmoment)•Schliff•HärteprüfungAnsichten der SchweißmutternSchweißparameterbereiche:F EL = 2,0 –10,0 kN t S = 20 –400 ms I S = 10 –40 kAC-Gehalt: 0,13 bis 0,19 %Mn-Gehalt: 0,38 bis 0,45 %V ierkantS chweißm utter 4 S chw eißwarzen (kurz: 4kM 8)R undschweißm utter 3 segm entierte S chw eißwarzen R ingflanschbolzen 3 segm entierte S chweißw arzen …Lim bachm utter“4 geprägte R undbuckelQualitätsanforderungen der AnwenderA: M6, F Z = 3,5 kN, M D = 30 NmM8, F Z = 5,5 kN, M D = 60 Nm B:M6, F Z = 5,0 kN, M D = 30 Nm (Blechdicke 1,5 mm)M8, F Z = 5,5 kN, M D = 60 Nm (Blechdicke 2,0 mm)C:M6, F Z = 2,5 kN, M D = 35 Nm (Blechdicke 1,7 mm)M8, F Z = 4,0 kN, M D = 85 Nm (Blechdicke 3,0 mm)+ Schliffe, GefügebeurteilungenBrucharten beim Widerstandsmutternschweißeneinwandfreie Gewindegängigkeit (unteres Kriterium)guteGewindegängigkeit (mittleres Kriterium)schlechteGewindegängigkeit (oberes Kriterium)Spritzergrenze; garantiert keine Spritzer am und im GewindeEinzelne Spritzer im Gewindeansatz größere Spritzer im Gewinde, oder Schweißperlen am GewindeeingangGewindegängigkeit wie im Neuzustand vor Schweißung. Gewinde kann von Hand durch minimalen Kraftaufwand beim Eindrehen bzw. durch vorheriges Säubern mittels Klopfen oder Ausblasen gangbar gemacht werden. Schraube nicht mehr von Hand eindrehbar. Säubern von Spritzernnur noch bedingt möglich. Schraube kann mit Schlagbohrer eingedreht werden, darf aber beim Ansatz nichtverlaufen.BeispieleVereinzelt kleine Schweißperlen, die aber nur am Mutterrand erscheinen. Schweißperlen mittlerer Größe am Rand und kleine im Gewindegang. Große Schweißperlen am Rand und im Gewindegang. An den rot markierten Stellen quillt Schmelzgutin das Gewinde, die …Warzen“ bilden.Kriterien zur Beurteilung der GewindegängigkeitBuckelaufstandsflächenänderung, 4-kant Mutter M8 Neuzustand: A = 2,27mm² Neuzustand: A = 2,40mm²F10kN, 3s: A = 2,62mm² F10kN. 3s: A = 2,84mm²Buckelaufstandsflächenänderung, Rundmutter M8Nach F 10kN, 3s: A = 2,27mm²Neuzustand: A = 0,45mm² Neuzustand: A = 0,51 mm²Nach F 10 kN, 3s: A = 1,04 mm²+ 400 %+ 100 %Buckelabdruck im Blech CP800Buckel 4, A = 2,33 mm² (86%)Buckel 3, A = 1,89 mm² (69%) Buckel 1, A = 2,71 mm² (100%)Buckel 2, A = 2,60 mm² (96%)Buckel 2, A = 3,54 mm² (100%)Buckel 4, A = 3,19 mm² (90%)Buckel , A = 2,74 mm² (77%)Buckel 1, A = 3,37 mm² (95%)Buckelabdruck im Blech DC04Bunkelunregel-mäßigkeiten werden besser ausgeglichen !6,32%16,97%11,39%6,59%5,54%13,20%10,30%6,72%2,0%4,0%6,0%8,0%10,0%12,0%14,0%16,0%18,0%20,0%22,0%4k-M84k-M6Rd-M8Rd-M6Muttergeometrien(G e s a m t ) V a r i a t i o n s k o e f f i z i e n tneunach Belastung mit 10 kNFür die Abweichungen wurden die Variations-koeffizienten der einzeln untersuchten Proben herangezogen, so kann es vorkommen, dass die Varianz der der Einzelvariationskoeffizentenunterhalb des Gesamtvaritaionskoeffizenten liegt.Buckelaufstandsflächenänderung der Rund und 4-kant MutternStreuungen bei Rundmuttern!H420LAD+Z, t = 1,5 mm, Mutter: M8 4Kant 0501001502002501015202530I S [kA]M D [N m ]3691215F Z [k N ]Drehmoment M8,4 kN Zugkraft M8, 4 kN t S = 100 ms t SA = 40 msZugkraftverlaufDrehmomentverlaufschlechteGewindegängigkeitH420LAD+Z, t = 1,5 mm Mutter M8 4-kant0501001502002501015202530I S [kA]M D [N m ]03691215F Z [k N ]Drehmoment M8,4 kN Zugkraft M8, 4 kNt S = 100 ms t SA = 40 msDrehmomentverlaufZugkraftverlaufschlechteGewindegängigkeitCP800, t = 1,8 mm, Mutter: M8 4KantCP800, t = 1,8 mm, Mutter: M8 4-kantZugversuch F Z = 8,8 kN Bruchlage SZRdM6 /CP800F EL = 4,0 kN t S = 40 ms I S = 22 kAF EL = 4,0 kNt S = 80 msIS= 20 kAZugversuchBruchlage: BuFz= 12,2 kNVk= 12%CP800, Limbach Mutter M8050100150200250510152025I S [kA]M D [N m ]3691215F Z [k N ]Drehmoment M8, 3 kNZugkraft M8, 3 kN t S = 200 ms t SA = 40 msDrehmomentverlaufZugkraftverlaufschlechteGewindegängigkeitTRIP700, t = 1,6 mm, Mutter: M8 4KantTRIP 700, 1,6 mm, Mutter M8 4-kantZugversuch F Z = 6,9 kN Bruchlage MbDrehmoment90 -190 Nm (+/-30)F EL = 4,0 kN t S = 100 ms I S = 22 kATRIP 700, Mutter M8 4-kant4,632,693,103,625,478,027,528,824,188,168,328,54246810121421014 (12,1%)21016 (32,7%)21018 (31,1%)41016 (24,1%)41020 (10,9%)41022 (11,2%)61018 (14,1%)61022 (28%)61024 (9,5%)81018 (34,5%)81022 (15,2%)81024 (28,5%)F Z [k N ]kein Spritzer im Gewinde, gängig Sprizer im Gewinde, leicht gängig Sprizer;leichte KTS, schwer gängigKopfzugkräfte Blechwerkstoff CP800, Mutter RdM84,344,934,515,805,056,937,228,284,097,045,927,15246810121421016 (27,2%)21018 (28,9%)21020 (15%)41018 (11,7%)41022 (14%)41024 (20,8%)61020 (21%)61024 (20,6%)61026 (17,4%)81020 (6,2%)81024 (14,6%)81026 (19,4%)F Z [k N ]kein Spritzer im Gewinde, gängigSprizer im Gewinde, leicht gängig Sprizer;leichte KTS, schwer gängigKopfzugkräfte Blechwerkstoff TRIP700, Mutter 4kM820 msI S = 24 kA,F E = 6 kN30 ms35 ms 40 msBuckel aufgelöst !vermutlich OptimumEinfluß der Stromzeit auf die Verbindungsbildung7,117,438,018,9110,399,932468101214TRIP 700 (29,4%)TRIP 700 (21,2%)CP 800 (30,4%)CP 800 (9,8%)H 420 (15,8%)H 420 (14%)F Z [k N ]29%21%30%9%16%14%Einflußder Stromzeit auf die KopfzugkräfteDetailNeue Buckelgeometrie 4kM8DetailAlte Buckelgeometrie 4kM8Optimierung der BuckelgeometrieF EL = 3,0 kNt S = 20 msIS= 21 kAZugversuchBruchlage: Bl/ BuFz= 13,4 kNVk= 3 %GeringerVariationskoeffizientNeue Buckelgeometrie TRIP800 / 4kM813,409,5124681012141630221 (2,8%)30221 (25,6%)F Z [k N ]Vergleich der Kopfzugkräfte TRIP800 -4kM8+ 41%Simulation des SchweißprozessesAlte GeometrieSimulation des SchweißprozessesNeue Geometrie2. neue MutterngeometrieBuckelhöhe 1,0 mmWinkel wie Ausgangssituation Spritzerschutz abgedreht MFRdM8 / TRIP800 FEL= 3,0 kNtS= 20 msIS= 25 kAZugversuch Bruchlage: BuckelFz= 16,5 kNVk= 7,5 %Auch für Rundmuttern ergeben neue Geometrien deutlich höhere ZugkräfteHöhe: 0,5 mm Winkel: 36°Höhe: 1,0 mm Winkel: ca. 50°Alte Rundmutter Neue Rundmutter10,3113,6210,482468101214161830224 (10,7%)30224 (10,8%)30224 (4,2%)Versuchsnummer [5140-E] (Varriationskoeffizient)Z u g k r a f t [k NVergleich der Schweißmuttern auf 22MnB5CD-Schweißen 4kM8 / CP800F EL = 6,0 kNWS = 1200 J (ca31,5kA)tS= 13,5 ms7,975,064,423,603,283,063,1511,0513,0112,6712,999,378,417,0713,1113,0313,8514,2214,8413,6812,910,002,004,006,008,0010,0012,0014,0016,004070 (12,6%)4090 (13,8%)4150 (4,2%)6080 (9,3%)6120 (3,6%)6160 (3,9%)8090 (8,6%)8130 (7,4%)8170 (6%)10100 (3,9%)10150 (3,5%)10190 (2,1%)12110 (6,6%)12160 (11,6%)12250 (1%)14120 (6,6%)14180 (4%)14260 (0,9%)16130 (8,2%)16190 (12,1%)16280 (1,7%)Versuchsnummer [-] (Varriationskoeffizient)Z u g k r a f t [k N ]kein Spritzer im Gewinde, leicht gängigSprizer im Gewinde, aber noch gängigGewindeeinlauf i.O., aber nicht gängigBeim Parametersatz: "Gewindeeinlauf i.O., aber nichtgängig" wurden nur 3 Proben gezogen.CP800 -4kM8Martensit und BainitKopfzugkräfte Blechwerkstoff CP800, Mutter 4kM84kM8 / Trip 700F EL = 6,0 kNWS = 1400 J (ca33,9 kA)tS= 13,3 ms7,204,624,524,353,603,153,1110,7812,1111,6611,4511,528,156,6012,4712,8613,2612,4714,3212,978,050,002,004,006,008,0010,0012,0014,004080 (21,3%)4120 (8,9%)4170 (4%)6090 (3,9%)6140 (5,5%)6180 (3,5%)8100 (4,5%)8150 (2,6%)8190 (0,7%)10110 (9,3%)10160 (4,5%)10200 (1,8%)12120 (4,2%)12200 (10,5%)12260 (1,4%)14130 (7,9%)14210 (10,9%)14270 (5,4%)16140 (5%)16220 (6%)16280 (5,5%)Versuchsnummer [-] (Varriationskoeffizient)Z u g k r a f t [k N ]kein Spritzer im Gewinde, leicht gängigSprizer im Gewinde, aber noch gängigGewindeeinlauf i.O., aber nicht gängigBeim Parametersatz: "Gewindeeinlauf i.O., aber nicht gängig"wurden nur 3 Proben gezogen.Trip700 -4kM8Kopfzugkräfte Blechwerkstoff TRIP700, Mutter 4kM822MnB5 / 4kM8F EL = 6,0 kNWS = 2000 WsI S = 40,4 kA, tS= 15 msFZ= 12 kN, Variationskoefizient: 5,5% Bruchlage Buckel100,0150,0200,0250,0300,0350,0400,0450,0500,0550,0600,0-2,0-1,5-1,0-0,50,00,51,01,52,02,53,03,54,04,55,05,56,06,5Abstand von der Fügeebene [mm]H är t e [H V 1]TRIP700, 4k-M8 / Versuchsnr: 8150Härteverlauf CD-Schweißung 4kM8 auf TRIP700AC-Schweißen 4kM-M80510152012141618202224I S [kA ]F Z [k N ]H420CP800TRIP800Gewinde nicht gängigSchweißbereicheUntere QualitätsgrenzeSchweißparameter F EL = 6,0 kN t S = 100 ms t SA = 40 ms I S = variabelAC-Schweißen RdM-M805101520141618202224262830I S [kA]F Z [k A ]Schweißparameter F EL = 6,0 kN t S = 100 ms t SA = 40 ms I S = variabelSchweißbereicheH420CP800TRIP800Gewinde nicht gängigWiderstandsschweißmutternan höher-bis höchstfesten Werkstoffen4kM8 / TRIP800F EL = 6,0 kNt S = 40 msIS= 20,7 kAZugversuch Bruchlage: Bl/BuFz= 11,8 kNVk= 19%kurze Stromzeit11,8413,4912,359,3715,9612,1910,39246810121416182060420,7 (19%)61020 (15,9%)61018,8 (12,6%)61020 (11,4%)61019,6 (4,4%)61021 (13,4%)31016 (4,4%)Versuchsnummer [5140] (Varriationskoeffizient)F Z [k N ]4kM8RdM8Limbach M8TRIP 800CP 800H 42022MnB5Kurze Stromzeiten !100150200250300350400450500550-2,00-1,000,001,002,003,004,00Abstand vom Schweißmittelpunkt [mm]H är t e [H V ]TRIP 800, 4kM-M8 / Versuchsnr:Blech:Mutter:max.:min.:HV1HV1HV1HV1428233515202Seriennahe Erprobung der neuen MutterngeometrieBlechdicke 1,6 bis 1,4 mm , verzinkt Zø F [kN]13,69min [kN]:12,90max [kN]:14,46+0,77-0,79Standardabw.:0,38Varianz:2,79%Statis tik:4kM8 neu, Probenzahl 30Trip 8001,6mmø F [kN]11,34min [kN]:10,03max [kN]:12,08+0,74-1,31Standardabw.:0,59Varianz:5,24%Statis tik:H420 LAD 1,6mmø F [kN]13,58min [kN]:12,78max [kN]:15,05+1,47-0,80Standardabw.:0,56Varianz:4,15%Statistik:CP 8001,6mm ø F [kN]11,39min [kN]:10,88max [kN]:12,05+0,66-0,51Standardabw.:0,43Varianz:3,74%Statis tik:DP 6001,5mm ø F [kN]8,30min [kN]:7,48max [kN]:8,78+0,48-0,82Standardabw.:0,48Varianz:5,78%Statis tik:DX541,4mmSchweißparameter:Stromart: MF I S = 21 kA t S = 20 ms F EL = 3 kN13,6911,3413,5811,398,3012345678910111213141516F Z [k N ]TRIP800H420CP800DP600DX54Kopfzugkräfte der neuen BuckelgeometrieBruchverhalten bei seriennaher ErprobungTrip 8001,6mmH420 LAD 1,6mm CP 8001,6mm DP 6001,5mm DX541,4mmAlle Schweißungen knöpfen aus !5,758,376,7112345678910F Z [k N ]CP800DP600DX54Neue Geometrie auch für dünne Blech geeignet.Neue 4kM8 für weiche Tiefziehstählevollständig ausgeknöpftfehlerfreie Schweiß-verbindungNeue Geometrie auch für weiche Tiefziehstähle geeignetSeriennahe Erprobung der neuen MutterngeometrieRdM8 neu, Probenzahl 30RdM8 neu / CP800Bruchbild Makroschliffvollständig ausgeknöpft Fehlerfreie SchweißverbindungZusammenfassung Werkstoffe H420•Für fast alle Elemente hohe Kräfte und Drehmomente •Gewinde bei max. Festigkeiten besser gängig•im Vergleich großes Parameterfenster für AusknöpfbrücheTrip700•sehr häufig Mischbruch•Gewinde bei max. Festigkeiten schlechter gängig als bei H420•im Vergleich zu H420 kleineres Parameterfenster für Ausknöpfbrüche •Aufhärtungen von bis zu 520 HV1, Gefüge aus Martensit und Bainithäufig Bindefehler in der Fügezone CP800•Max. Bruchkraft und Drehmoment über Trip, häufiger Mischbruch •Gewinde bei max. Festigkeiten häufig gängig •im Vergleich zu H420 kleineres Parameterfenster •Aufhärtungen von bis zu 450 HV1, Gefüge aus BainitUsibor1500•Mit MF bei Kurzzeitschweißen bessere Verbindungen möglich •Bindefehler, wenig Energieeinbringung im Grundblech。