碎石的颗粒级配试验

颗粒级配测定方法

颗粒级配测定方法砂子的筛分析试验1、方法概要本方法使用于测定混凝土用砂的颗粒级配及细度模数。

2、引用标准GB/T14684—2011《建筑用砂》3、主要仪器及设备1)方孔筛:公称直径分别为0.15mm、0.30mm、0.60mm、1.18mm 、2.36mm、4.75mm、9.50mm的方孔筛各一只,筛底和筛盖各一个;筛筐直径为300mm其产品质量要求应符合现行国g-标准《金属丝编织网试验筛》GB/T6003.2的要求 2)天平:称量1000g,感量1g3)摇筛机4)烘箱:温度控制范围为(105±5)℃5)浅盘,硬,软刷等4、试验条件试验室温度应保持在20±5℃,相对湿度应不低于50% 5、试验步骤用于筛分析的试样,其颗粒的公称粒径不应大于10.0mm。

试验前应先将来样通过公称直径10.0mm,的方孔筛,并计算筛余。

称取经缩分后样品不少于550g两份。

分别装入两个浅盘,在(105±5)℃的温度下烘干到恒重。

冷却至室温备用。

1)准确称取烘干试样500g(特细砂可称250g)置于按筛孔大小顺序排列(大孔在下,小孔在下)的套筛的最上一只筛(公称直径为5.00mm的方孔筛上);将套筛装入摇筛机内固定紧,筛分10分钟;然后取下套筛,再按筛孔由大到小的顺序,在清洁的浅盘上逐一进行手筛,直至每分钟的筛出量不超过总量的0.1%时为止。

通过的颗粒并入下一只筛子。

并和下一只筛子中的试样一起进行手筛。

按这样的顺序依次进行,直至所有的筛子全部筛完为止。

注:当试样含泥量超过5%时,应先将试样水洗,然后烘干到恒重,再进行试验2)试样在各筛上的筛余量均不超过按式(6.1.4)计算得出的剩留量,否则应将该筛的筛余量试样分成两份或数份,再次进行筛分,并以其水浴之和作为该筛的筛余量。

(6.1.4)Mr=Ad/300式中 mr----------某筛上剩余量(g)d-----------筛孔边长(mm)A----------筛的面积分(mm2)3)称取各筛筛余试样的质量(精确到1g)所有各筛的分计筛余量个底盘中的剩余量之和与筛分钱的试样总量相比,相差不得超过1%6、结果计算计算分计筛余(各筛上的筛余量除以试样总量的百分率)精确到1%计算累计筛余(该筛上的筛余与筛孔大于该筛的各筛的分计余之和)精确带1%根据各筛两次实验累计筛余的平均值,评定该试样的颗粒级配分布情况,精确到1%砂的细度模数应按下式计算,精确到0.01式中μf ------------砂的细度模数β1 、β2、β3、β4 、β5、β6----------分别为公称直径5.00mm,2.50mm,1.25mm,0.63mm,0.315mm,0.16mm,方孔筛上的累计筛余;以两次试验结果的算术平均值作为测定值,精确到0.1.当两次试验所得的细度模数之差大于0.20时,应重新取样进行试验。

碎石试验记录(行标)+含水率

次数

试样质量

m0(g)

压碎后筛余质量

m1(g)

压碎指标(%)

δe=

m0-m1

×100

平均值

m0

1

2

3

审核人:试验人:

八、含水率

烘干间隔

烘干时间

称量质量(g)

称量质量之差(g)

第一次

第二次

第三次

第四次

结论:

依据标准

JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》

试验条件

温度:℃

仪器设备:1.101-2型电热鼓风干燥箱2.XK3100B2型电子计重/计数秤3.方孔筛

4.YP20001型电子天平

编号

4.75mm筛筛余试样质量

m1(g)

试验后烘干试样质量

m2(g)

泥块含量%

ωc,L=

m1-m2

×100

平均值

m1

1

2

五、含泥量

烘干间隔

原样烘干时间

称量质量(g)

称量质量之差(g)

4.YP20001型电子天平

编号

试验前烘干试样质量m0(g)

试验后烘干试样质量m1(g)

含泥量%

ωc=

m0-m1

×100

平均值

m0

1

2

六、针、片状颗粒含量

依据标准

JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》

试验条件

温度:℃

仪器设备:1.针状规准仪、片状规准仪2.XK3100B2型电子计重/计数秤

第三次

第四次

结论:

依据标准

JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》

石子颗粒级配

石子颗粒级配

一、按规定取样并将试样缩分至略大于不同粒径所规定的数量,烘干

或风干后备用。

二、称取规定的数量试样一份,精确到1g。

将试样倒入按孔径大小从

上到下组合的套筛(附筛底)上,然后进行筛分。

三、将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再

逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直到各号筛全部筛完为止。

称出各号筛的筛余量,精确至1g。

四、结果计算与评定

1、计算分计筛余百分率:各号筛的筛余量与试样总质量之比,计算精确至0.1%。

2、计算累计筛余百分率:该号筛的筛余百分率加上该号筛上各分计筛余百分率之和,精确至1%。

筛分后,如每号筛的筛余量与筛底的筛余量之和同原试样质量之差超过1%时,须重新试验。

3、根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

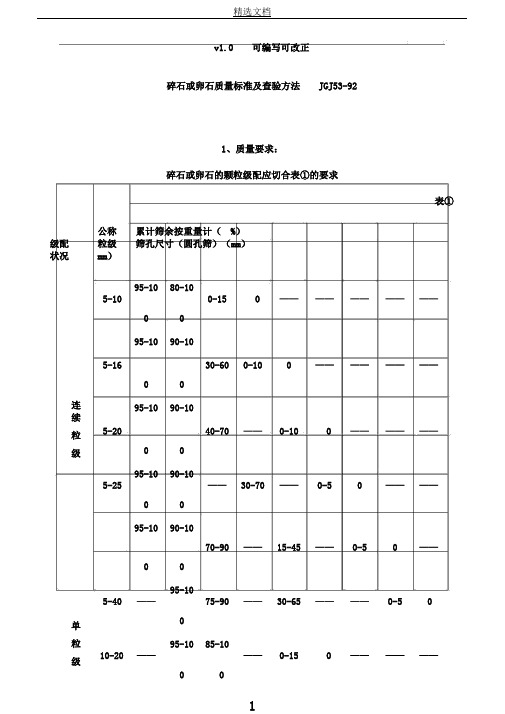

碎石或卵石质量标准及检验方法

v1.0 可编写可改正碎石或卵石质量标准及查验方法JGJ53-921、质量要求:碎石或卵石的颗粒级配应切合表①的要求表①级配状况连续粒级单粒级公称累计筛余按重量计(%)粒级筛孔尺寸(圆孔筛)(mm)mm)5-1095-1080-100-150——————————005-1695-1090-1030-600-10000————————5-2095-1090-1040-700-10000————————5-2595-1090-10——30-70——0-50————0095-1090-1070-90——15-45——0-50——005-40——95-1075-90——30-65————0-5010-20——95-1085-10——0-150——————0095-10 85-10 0-10 0 —— 0 —— 0 —— —— ——20-40 —— —— 95-10 —— 80-10 —— —— 0-100 0碎石或卵石中针、片状颗粒含量应切合表②的规定表②1v1.0 可编写可改正混凝土强度等级大于或等于C30小于C30针、片状颗粒含量按重量计(%)≤15≤25等于及小于C10级的混凝土,其针、片状颗粒含量可放宽到40%碎石或卵石中的含泥量应切合表③的规定表③混凝土强度等级大于或等于C30 小于C30含泥量按重量计(%)≤≤对有抗冻、抗渗或其余特别要求的混凝土,其所用碎石或卵石的含泥量不该大于%。

等于及小于C10级的混凝土用碎石或卵石,其含泥量可放宽到%。

碎石或卵石中的泥块含量应切合表④的规定表④混凝土强度等级大于或等于C30 小于C30泥块含量按重量计(%)≤≤有抗冻、抗渗和其余特别要求的混凝土,其所用碎石或卵石的泥块含量应不大于%,对等于或小于C10级的混凝土用碎石或卵石其泥块含量可放宽到%2、查收购货单位应按同产地同规格分批查收。

用大型工具运输的,以400m3或600t为一查收批,用小型工具运输的,以200m3或300t为一查收批。

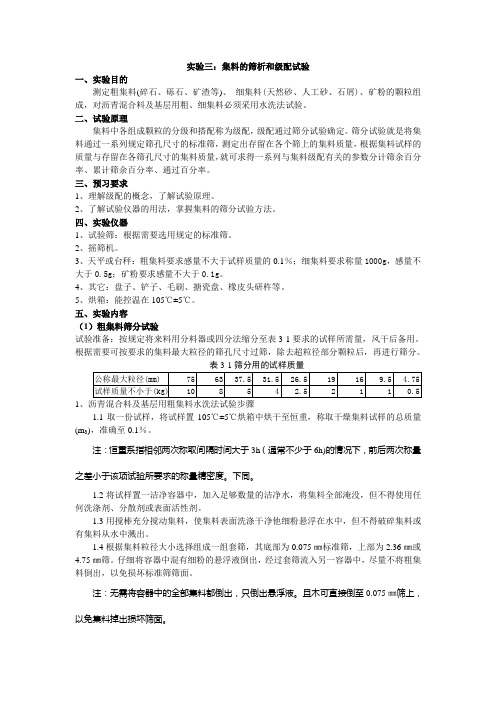

实验三:集料的筛析和级配试验

实验三:集料的筛析和级配试验一、实验目的测定粗集料(碎石、砾石、矿渣等)、细集料(天然砂、人工砂、石屑)、矿粉的颗粒组成,对沥青混合料及基层用粗、细集料必须采用水洗法试验。

二、试验原理集料中各组成颗粒的分级和搭配称为级配,级配通过筛分试验确定。

筛分试验就是将集料通过一系列规定筛孔尺寸的标准筛,测定出存留在各个筛上的集料质量,根据集料试样的质量与存留在各筛孔尺寸的集料质量,就可求得一系列与集料级配有关的参数分计筛余百分率、累计筛余百分率、通过百分率。

三、预习要求1、理解级配的概念,了解试验原理。

2、了解试验仪器的用法,掌握集料的筛分试验方法。

四、实验仪器1、试验筛:根据需要选用规定的标准筛。

2、摇筛机。

3、天平或台秤:粗集料要求感量不大于试样质量的0.1%;细集料要求称量1000g,感量不大于0.5g;矿粉要求感量不大于0.1g。

4、其它:盘子、铲子、毛刷、搪瓷盘、橡皮头研杵等。

5、烘箱:能控温在105℃±5℃。

五、实验内容(1)粗集料筛分试验试验准备:按规定将来料用分料器或四分法缩分至表3-1要求的试样所需量,风干后备用。

根据需要可按要求的集料最大粒径的筛孔尺寸过筛,除去超粒径部分颗粒后,再进行筛分。

表3-1筛分用的试样质量1、沥青混合料及基层用粗集料水洗法试验步骤1.1取一份试样,将试样置105℃±5℃烘箱中烘干至恒重,称取干燥集料试样的总质量(m3),准确至0.1%。

注:恒重系指相邻两次称取间隔时间大于3h(通常不少于6h)的情况下,前后两次称量之差小于该项试验所要求的称量精密度。

下同。

1.2将试样置一洁净容器中,加入足够数量的洁净水,将集料全部淹没,但不得使用任何洗涤剂、分散剂或表面活性剂。

1.3用搅棒充分搅动集料,使集料表面洗涤干净他细粉悬浮在水中,但不得破碎集料或有集料从水中溅出。

1.4根据集料粒径大小选择组成一组套筛,其底部为0.075㎜标准筛,上部为2.36㎜或4.75㎜筛。

卵石或碎石超逊径颗粒含量检验

第3.0.22条[359-80]卵石或碎石超逊径颗粒含量检验

一、目的及适用范围

检验指定粒径的卵石或碎石中超逊径颗粒的含量,评定骨料筛分质量,供施工调整骨料级配时用。

注:所谓超逊径颗粒,是指在某一指定粒径的卵石或碎石中,含有大于或小于超逊径筛筛孔尺寸的颗粒。

其中大于超逊径筛筛孔尺寸上限的称超径颗粒,小于超逊径筛筛孔尺寸下限的称逊径颗粒。

二、仪器设备

1.磅秤:称量100kg,感量100g;

2.超逊径筛:筛孔尺寸如表3.0.22-1,孔形与筛分时相同。

表3.0.22-1超逊径检验筛孔尺寸表

三、试验步骤

1.试样的准备:

(1)在筛分楼取样时,应在皮带运输机机头接取骨料;在料堆中取样时,应分上、中、下三层取样。

(2)将试样拌和均匀,用四分法按表3.0.22-2规定称取各级试样。

表3.0.22-2超逊径检验取样数量表

2.将各级试样用相应的超逊径筛进行筛分,并称取超径颗粒(大于超逊径筛上限的颗粒)和逊径颗粒(小于超逊径筛下限的颗粒)的含量。

四、试验结果处理

各级试样的超径或逊或颗粒含量按(3.0.22)式计算(准至1%):

(3.0.22)式中P i———试样的超径或逊径颗粒含量,%;

G0———各级试样重,kg;

G i———各级试样中超径颗粒或逊径颗粒重,kg。

碎石的颗粒级配试验

碎石的颗粒级配试验1试验目的:测定石子的颗粒级配,评定其质量2.试验依据:GB/T14685-2001《建筑用卵石、碎石》。

3•仪器设备:a) 鼓风烘箱:能使温度控制在(105± 5)C;b) 台秤:称量10kg,感量1g;c) 方孔筛:孑L径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm 及90mm 的筛各一只,并附有筛底和筛盖(筛框内径为300mm);d) 摇筛机;e) 搪瓷盘、毛刷等。

f)4. 试验步骤:4.1按规定取样,并将试样缩分至略大于表规定的数量,烘干或风干后备用。

表颗粒级配试验所需试样数量最新范本,供参考!4.2称取按表规定数量的试样一份,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

4.3将套筛置于摇筛机上,摇10min ;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

注:当筛余颗粒的粒径大于19.0mm 时,在筛分过程中,允许用手指拔动颗粒。

4.4 称出各号筛的筛余量,精确至1g。

5. 结果计算与评定:5.1 计算分计筛余百分率:各号筛的筛余量与试样总量之比,计算精确至0.1%。

5.2 计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重新试验。

5.3 根据各筛的累计筛余百分率,绘制曲线图。

6. 试验记录表见附表SH-04-28最新范本,供参考!。

级配碎石试验报告

《客运专线铁路路基工程施工质量验收暂行标准

》铁建设[2005]160号

《客运专线基床表层级配碎石暂行技术条件》科

技基〔2005〕101号

试验结果

0.075

小于 0.075

试验:

复核:

技术负责人:

单位(章)

质软、易破碎的碎石含量(%) 黏土团及有机质含量(%) 液限(%)

填料等级

/

塑性指数

粒径 ቤተ መጻሕፍቲ ባይዱmm)

大于 60

60

40

20

10

5

2

1

0.5 0.25

分计筛 余(%)

累计筛 余(%)

检测评定依据:

试验意见:

《铁路工程土工试验规程》TB10102-2004

《铁路碎石道碴试验方法》TB/T2328.1~18-1992

西宝铁路客运专线工程

级配碎石试验报告(一)

委托单位:

报告编号:

工程名称:

委托编号:

取样地点:浙江湖州德清章家桥矿

试验日期:

使用部位:基床表层

报告日期:

试验项目

大于22.4mm带有破碎面占质量 百分率(%)

粒径>5mm的颗粒密度(g/cm3) 粒径<5mm的颗粒密度(g/cm3)

平均颗粒密度ρ s (g/cm3) 砂的最大干密度(g/cm3) 砂的最小干密度(g/cm3)

试验结果

试验项目 最大干密度ρ dmax(g/cm3)

最优含水率w0pt (%) 大于5mm颗粒含量(%) 小于5mm颗粒含量(%) 试样最大颗粒粒径(mm)

洛杉矶磨耗率(%) 硫酸钠溶液浸泡损失率(%)

小于0.02mm的颗粒含量(%)

针片状含量(%)

碎石颗粒级配试验方法

碎石颗粒级配试验方法嘿,你问碎石颗粒级配试验方法呀?这事儿说起来还挺有讲究呢。

先得准备好试验要用的东西。

要有碎石样品、标准筛、天平、烘箱啥的。

碎石样品要选有代表性的,可不能随便抓一把就来做试验。

标准筛得是干净的,不能有杂物在上面。

天平要准,不然称出来的重量可就不对了。

然后把碎石样品放进烘箱里烘干。

这一步很重要哦,要是碎石里有水分,会影响试验结果的。

烘干的温度和时间得根据碎石的种类和湿度来定,不能瞎烘。

烘得干干的,拿出来放凉。

接着就可以开始筛了。

把标准筛从小到大依次叠起来,最下面放个底盘。

把烘干的碎石样品倒在最上面的筛子上,然后轻轻摇晃筛子。

这就像在给碎石们玩“过家家”,让它们从大到小依次通过筛子。

摇的时候不能太用力,也不能太轻,得掌握好力度。

等筛得差不多了,把每个筛子上的碎石分别称一下重量。

记住这个重量哦,这可都是重要的数据。

称的时候要仔细,不能有误差。

最后,根据每个筛子上碎石的重量,就能算出碎石的颗粒级配了。

有个公式可以用,不过别被公式吓着,其实很简单的。

就是用每个筛子上碎石的重量除以总重量,再乘以100%,就得到了每个筛级的百分比。

我跟你讲个事儿哈。

有一次我们在工地做碎石颗粒级配试验。

一开始大家都不太熟练,有的筛子没放好,有的摇得太用力了。

后来有个老师傅来了,给我们示范了一遍。

我们就认真地做起来。

有个同事在称重量的时候不小心把天平弄歪了,结果称出来的重量不对。

后来他又重新做了一遍,这次就准确多了。

最后我们算出了碎石的颗粒级配,为工程施工提供了重要的参考。

所以啊,做碎石颗粒级配试验要有耐心,每个步骤都要认真做好。

这样才能得到准确的结果哦。

加油吧!。

碎石试验方法及操作程序

碎石试验方法及操作程序1.1颗粒的级配试验步骤(筛分析)1)用四分法将样品缩分至略重于下表规定的试样所需量,•烘干或风干后备用。

按上表规定称取试样2)将试样按筛孔大小顺序过筛,•当每一号筛上筛余层的厚度大于试样的最大粒径时,将该号筛上的筛余分成两份,再进行筛分,直至各筛每分种的通过量不超过试样总量的0.1%。

3)称取各筛筛余的重量精确至试样总量的0.1%。

•在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其差不超过1%。

4)计算结果a.各筛上的筛余量除以试样重量计算得出该号筛的分计筛余百分率(精确至0.1%)。

b.每号筛计算得出的分计筛余百分率加上该号筛以上各筛余百分率之总和,计算得出其累计筛余百分率(精确至1%)。

c.根据各筛的累计筛余百分率,评定该试样的颗粒级配。

1.2针片状含量试验步骤1)按粒度分别用规准仪逐粒检验,凡颗粒度大于针状规准仪上相应间距者视为针状颗粒厚度小于片状规准仪上相应孔宽者,视为片状颗料,称其是质量。

2) 结果计算与评定石子中针片状颗粒的总含量按下式计算精确至0.1%:ωp=m1/ m1×100%式中:ωp -针片状颗粒总含量(%)m1--试样质量(g)m1--试样中新含针片颗粒总质量(g)取两次试验测定值的算术平均值作为试验结果。

1.3表观密度试验步骤1)按下表规定取样2)取试样一份装入吊篮,并浸入盛水的容器中,水面高出试样大于等于50mm。

3)浸水24h移放到称量用的盛水容器中,•用上下升降吊篮的方法排除气泡(严禁试样出水面),每次为1s升降高度30~50mm。

4)测定水温,用天平称取吊篮及试样在水中的重量,称量时盛水容器中水面的高度由容器的溢流孔控制。

5)提起吊篮,将试样置于成盘中,放入105±5℃的烘箱中烘干至恒重,取出末放正带盖的容器中冷却至室温后称重(mo)。

6)称取吊篮在同样温度的水中重量(m1),称量时盛水容器的水面高度仍应由溢流口控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碎石的颗粒级配试验

1.试验目的:

测定石子的颗粒级配,评定其质量。

2.试验依据:

GB/T14685-2001 《建筑用卵石、碎石》。

3.仪器设备:

a)鼓风烘箱:能使温度控制在(105±5)℃;

b)台秤:称量10kg,感量1g;

c)方孔筛:孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、

26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm及90mm

的筛各一只,并附有筛底和筛盖(筛框内径为300mm);

d)摇筛机;

e)搪瓷盘、毛刷等。

f)

4.试验步骤:

4.1按规定取样,并将试样缩分至略大于表规定的数量,烘干或风干后备用。

4.2称取按表规定数量的试样一份,精确至1g。

将试样倒入按孔径大

小从上到下组合的套筛(附筛底)上,然后进行筛分。

4.3将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

注:当筛余颗粒的粒径大于19.0mm时,在筛分过程中,允许用手指拔动颗粒。

4.4称出各号筛的筛余量,精确至1g。

5.结果计算与评定:

5.1计算分计筛余百分率:各号筛的筛余量与试样总量之比,计算精确至0.1%。

5.2计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重新试验。

5.3根据各筛的累计筛余百分率,绘制曲线图。

6.试验记录表见附表SH-04-28。