基于ANSYS的滚装船超长轴系扭转振动仿真计算

ANSYS扭转

ANSYS 圓軸扭轉分析(座標系的變換)ANSYS不能直接作扭轉分析,必須要利用座標系的變換,並將扭矩轉換成力量,直接作用在節點座標上。

(扭矩=距離x力量)ANSYS座標系分成,1. global coordinate system整體座標系(1) Cartesian coordinate system直角座標(x, y, z),內定,代號sys 0(2) Cylindrical coordinate system圓柱座標(r, θ, z),代號sys 1(3) Spherical coordinate system球座標(r, θ, ψ),代號sys 2(4) Cylindrical Y coordinate system圓柱座標(r, θ, y),代號sys 5局部座標系,依使用者自訂,代號sys 11以上。

Utility Menu->WorkPlane->Change Active CS toUtility Menu->WorkPlane->Local Coordinate System->Create Local CS->2. working plane coordinate system工作平面座標,創建實體用定位和定向。

Utility Menu->WorkPlane->Display Working Plane3. nodal coordinate system節點座標系,用於定義每個節點的自由度和負載方向。

Main Menu->Preprocessor->Modeling->Move/Modify->Rotate Node CS->4. element coordinate system元素座標系5. display coordinate system顯示座標系6. results coordinate system結果座標系。

顯示分析結果。

Main Menu->General Postproc->Options for Outp例如一厚壁圓筒內部受壓力,如以1/4圓結構,以平面應變分析,得到y方向應力如左圖,也可以在後處理使用,結果座標系中選擇不同坐標系,圖形就不一樣Main Menu->General Postproc->Options for Outp->選擇Global Cylindric得到y方向應力如右圖一圓軸直徑D=50mm 、長度L=120mm 、E=200GPa 、ν=0.3、一端固定、一端受到力矩M=1500N-m 作用。

基于ADAMS的柔性传动轴系扭转振动分析

=

( 1)

确定发动机谐次 r 的范围采用以下公式 60 ωi 60 ωi ・ ≤r ≤ π・ π 2 nmax 2 nmin

( 2)

式中 , nmax 、 nmin分别为发动机最高 、 最低工作转速 。 通过式 ( 1) 、 式 ( 2) 可以看出 , 在动力传动轴系转动 过程中 , 当发动机升速或者降速时 , 轴系将会遇到多个 临界转速 , 即会发生多次共振 。但在升速或者降速过 程中短时间通过临界转速不会建立起共振工况 。因此 需要关注的是在发动机工作转速范围内出现的临界转 速 , 尤其是发动机激振力矩幅值较大的谐次对应的临

2. 2 仿真测试

由于机车传动轴的扭转振动在运转过程中属于强 迫振动 , 而且发动机内部激振很复杂 , 所以在仿真过程 中计算机不可能模拟发动机的激振过程 。本文在仿真 过程中采用的测试方法为给系统一单位力 δ, 然后测 试系统的自由扭转振动情况[ 7 ] 。通过仿真软件对系统

为了准确反映传动轴系各个部件的相互关系 , 根 据零件的二维图纸和技术参数 , 将它们的实际运动关 系简化成 ADAMS 中的理想约束 , 组装成一个完整的轴 系 。传动系统模型总成如图 4 所示 。

第 31 卷 第 6 期 基于 ADAMS 的柔性传动轴系扭转振动分析 79

①假设传动系统中各构件之间的装配误差为零 , 即忽略各构件之间的装配误差 。 ②假设传动系统各构件之间的摩擦力为零 , 即忽 略各构件之间的摩擦力 。 ③假设所有构件均为匀质构件 , 构件的轴心偏心 距为零 , 即忽略构件由于偏心引起的横向振动 。 ④假设液力变矩器端的阻尼为零 , 弹簧的阻尼为 零。 ⑤假设振源只有发动机 , 即忽略整车其余部分传 来的振动 。 1. 2. 3 建立构件柔性体模型 要在多体动力学分析中建立模型的柔性体 , 则必 须先对各个构件进行有限元分析 , 得到其各阶振型和 固有频率 ,然后利用模态中性文件 (MNF) ,导入多体系 统中 , 实现构件的柔性化 。本文采用 ADAMS/ Flex 模 块的构件网格模式 ( Geometry) ,首先定义好柔性体的附 着点 ,即柔性件与其它构件的连接点 。定义好附着点 后 ,需要在附着点的附近的网格结点上选取适当数量 结点作为力的作用点 , 作用点的数量和位置根据模型 精度 的 需 要 来 选 取 。最 后 , 将 选 取 的 结 点 转 换 成 ADAMS 的标识 ID , 就可以生成模态中性文件 。图 1 、 图 2、 图 3 所示为飞轮 、 前联轴节 、 齿轮轴有限元模型 , 表 1 为其构件的前 6 阶模态对应的固有频率 。

基于ANSYS Workench的带式输送机滚筒轴的优化设计

引言煤炭作为国民经济发展的重要能源资源,对人类经济社会的发展提供了巨大的助力,特别是在现代社会对电力、冶金行业需求不断扩大的同时,作为基础动力的煤炭资源的需求剧增,因此各煤矿生产企业不断提升井下煤炭开采效率,为了适应井下复杂的地质环境和大运量的需求,各类型的带式输送机不断投入应用。

滚筒作为输送机传递动力和改变方向的机构,在工作时需要承受巨大应力、扭矩,在长期运行时极易在结构强度较弱的地方出现扭曲变形或者断裂,轻者造成输送机系统停机维修,重则造成输送带下滑、煤炭散落甚至人员伤亡事故,因此为了提升输送机滚筒轴的可靠性,迫切需要改变盲目增加安全系数确保滚筒轴工作安全性的方法。

本文以某矿用输送机系统的滚筒轴为研究对象,利用仿真软件对其结构强度进行分析,研究滚筒轴结构优化方案,降低滚筒轴质量,提升结构强度[1]。

1滚筒轴受力分析输送带在工作时是利用驱动滚筒和输送带之间的摩擦力实现输送带的运行,在摩擦力作用下,输送带的驱动滚筒的输入侧产生张紧,在驱动滚筒的输出侧有一定的松弛,由受力平衡分析可知,输送带在驱动滚筒两侧的张紧力的差值和驱动滚筒作用在输送带上的摩擦力相等,可表示为[1]:S f =S 1-S 2.(1)式中:S 1为输送带输入侧的张紧力;S 2为输送带输出侧的张紧力;S f 为滚筒作用在输送带上的圆周力。

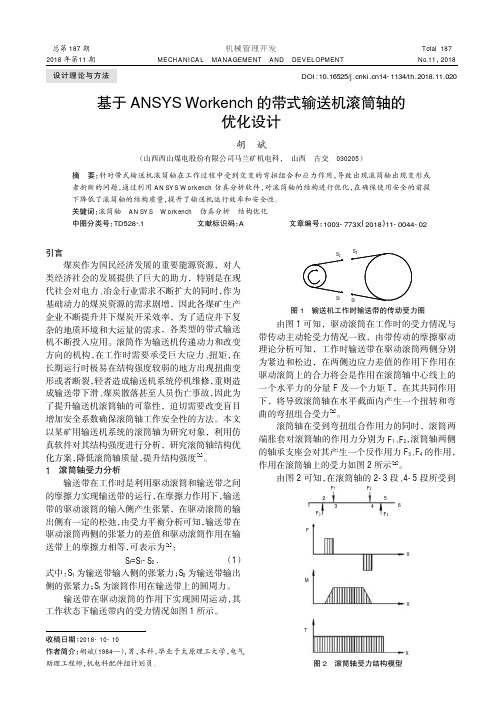

输送带在驱动滚筒的作用下实现圆周运动,其工作状态下输送带内的受力情况如图1所示。

由图1可知,驱动滚筒在工作时的受力情况与带传动主动轮受力情况一致,由带传动的摩擦驱动理论分析可知,工作时输送带在驱动滚筒两侧分别为紧边和松边,在两侧边应力差值的作用下作用在驱动滚筒上的合力将会是作用在滚筒轴中心线上的一个水平力的分量F 及一个力矩T ,在其共同作用下,将导致滚筒轴在水平截面内产生一个扭转和弯曲的弯扭组合受力[2]。

滚筒轴在受到弯扭组合作用力的同时,滚筒两端胀套对滚筒轴的作用力分别为F 1、F 2,滚筒轴两侧的轴承支座会对其产生一个反作用力F 3、F 4的作用,作用在滚筒轴上的受力如图2所示[2]。

船舶轴系扭转振动有限元分析及求解

有限元法的基本思想是“化整为零 ”,即化复杂的不规则的整体为有限个单元的集合 体 ,以一定程度的近似为代价求出扭振系统的数值解 。具体地说 ,借助于有限元法 ,可以把 一个复杂的连续体看成是若干个基本离散单元的集合体 ,对扭振而言 ,有限元法使连续的扭 振问题变成一个有限自由度系统的振动问题 ,从而使得问题可以借助于线性方程组求解 。

一 引 言

船舶柴油机动力装置轴系的扭转振动是影响该动力装置安全运行的重要动力性能之 一 ,也是当前柴油机推进装置的重要故障原因之一 ,世界多数国家的船舶检验机构规定 ,超 过 150马力的内燃机动力装置必须进行扭转振动计算和测量 ,中国船舶标准化技术委员会 专业标准也有类似的规定 。目前 ,扭转振动计算方法有多种 ,计算的内容是进行系统的自由 振动和强迫振动计算 。自由振动计算的方法很多 ,如 Holzer法 、Tolle法 、Tepckux法等 ,以往 以 Holzer表格法应用较多 ;强迫振动计算多采用能量法 、放大系数法 。本文主要在 matlab7. 0环境下采用直接求解法求解自由振动 ,采用振型叠加法求解强迫振动 。matlab是近年来 开始流行的实用性工程数学计算软件 ,它以矩阵为计算基本单元 ,本文利用其强大的矩阵计 算功能进行轴系扭转振动计算 。

k1

- k1

0… 0

0

0

- k1 k1 + k2 - k2 …

0

0

0

K= … … … … …

…

…

0

0

0

… - kn - 2 kn - 2 + kn - 1 - kn - 1

0

0

0… 0

- kn - 1

kn - 1

对单支系统 ,矩阵带宽为 3;

ansys对于曲轴扭转刚度计算

ansys对于曲轴扭转刚度计算ANSYS对于曲轴扭转刚度计算引言:曲轴是内燃机的核心组件之一,承载着各种力,经常需要进行扭转刚度计算。

ANSYS是一款广泛应用于工程领域的有限元分析软件,提供了强大的分析和计算能力,可以用于曲轴扭转刚度的计算。

本文将详细介绍如何使用ANSYS进行曲轴扭转刚度计算。

一、曲轴扭转刚度计算的背景曲轴是内燃机中把诸活塞往复运动变为一定方向连续旋转运动的一种机构。

在内燃机工作过程中,曲轴承受由于由燃气压力抵销支撑过程中产生的阻力,支撑扇转动的离心力、僵直轮的倾覆力矩,使发动机的转动面始终保持在规定的平面内的力。

曲轴处于受力状态下,会发生一定的弯曲和扭转变形。

为了确保曲轴的工作可靠性和寿命,需要进行扭转刚度计算。

二、ANSYS的基本原理ANSYS是一款用于工程领域有限元分析的软件,能够对工程问题进行数值模拟和计算。

ANSYS采用有限元法对结构模型进行离散,然后通过求解各个节点的方程得到结构的应力、应变、位移等信息。

在曲轴扭转刚度计算中,ANSYS使用有限元法对曲轴进行离散,根据材料的力学性能和几何形状设置约束和载荷,然后通过求解曲轴的扭转刚度方程得到扭转刚度。

三、曲轴的建模与网格划分在ANSYS中建立曲轴的模型是非常重要的一步。

首先,需要使用CAD软件绘制曲轴的三维模型,然后将模型导入到ANSYS中。

接着,在ANSYS中选择适当的单元类型进行网格划分。

对于曲轴这样的空间曲面结构,通常选择四面体或六面体单元进行网格划分。

在网格划分时,要注意曲轴的特殊形状和细节部分,确保网格划分的合理性。

四、曲轴的边界条件与加载在进行扭转刚度计算之前,需要为曲轴设置边界条件和加载。

边界条件主要是指曲轴的固定边界和自由边界。

固定边界表示曲轴的某些部分被限制在一定的位置或方向上,不发生位移或旋转;自由边界表示曲轴的其他部分没有受到约束,可以发生位移和旋转。

加载是指施加在曲轴上的外力或外力矩。

在曲轴扭转刚度计算中,通常施加一个扭转力矩或转矩,以模拟曲轴受到的工作负载。

基于ANSYS的大型船用尾滚筒优化设计

参考文献 :

【 B U 0 iet. P 4 LA " E I S A Saeft - 1 O RB N L r G A 2 5 HI S R E : t 0-l 】 b y S t l e A t n h r a dig u p lVesl BO ] rA c o n l gS py se- /L. H nT u [ E

中图分 类号 : 6 . U6 44 文献标识码 : A 文章编号 :6 2 5 5 2 1 0 - 0 9 0 1 7 — 4 X( 0 2)9 0 8 - 8

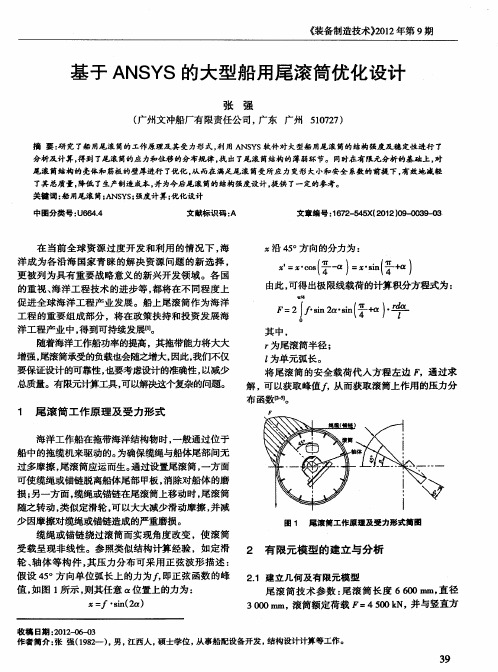

在 当前全球 资源过度开发和利用 的情 况下 , 海 洋成为各沿海 国家青睐 的解决资源 问题 的新 选择 , 更被 列为具有重要战略意义 的新兴开发领域 。各 国 的重 视 、 海洋工程技术 的进步等 , 都将在不 同程度上 促进 全球 海洋工程产业发展 。船上尾滚筒作为海洋 工程 的 重要 组 成 部 分 ,将 在 政 策 扶持 和 投 资 发 展 海 洋 工 程 产 业 中 , 到可持 续 发展 【 得 q 。 随着海洋工作船功率的提高,其拖带能力将大大

泊 松 比 肛=03 .; 密度 为 78 0k / : 0 g m

图 4 尾 滚筒 有 限 元分 析 结 果

结果 分 析 :

尾滚筒外壳表面最大应力 9 .MP ,内筋板最 2 a 6 大应力为 8. M a 外壳表面最 大应力大于 内筋板 2 P, 7 材 料 屈服 强 度取 =35MP ; 4 a 最大应力 , 位移最大值为 1 i 尾滚筒结构屈曲分 . ln 1a 。 材料 属性 为 理想 线 弹性 材料 。 析 , 一 阶屈 曲 因子 为 105 理 想 弹 性 情 况 下 )大 第 2 .( , 依据大型船用尾滚筒施工图纸建立几何及有限 于 1所 以尾 滚 筒结 构 不会 失稳 。材 料 的屈 服 极 限 为 , 元模型 ( m为单位 ) 以 , 由 se 单元进行模拟, 壳体 hl l 其 3 5MP , 4 a 这里 安全 系数 为 : 单元 网格间距为 03 壳体 内的加强筋板结构也是 . m; n= = =3. 73,

基于ANSYS的汽轮机扭曲叶片模态分析

图2~7显示了选取的第一、四和六阶振型图 及与其对应的应力图。

图1某型汽轮机高压缸体第八级叶片有限元模型 1.5边界条件和求解方法

在以往的叶片振动特性有限元计算中,曾忽略 叶根部分,约束叶型底部节点自由度或在叶根部位 选取振动截面。这些做法与实际叶根的约束状况 存在差异,难以得到准确结果。现根据叶根的实际 约束,在T型叶根前后表面采用周向约束,与轮缘 接触处的左右表面采用轴向约束,与轮缘接触处的 径向表面采用径向约束。在ANSYS软件中,选取 模态分析中的子空间,主自由度由程序自动选择, 进行模态分析和模态扩展分析,得到了该叶片前六 阶的自振频率和振型及各振型下的应力。

cies and vibration modes of the blade were calculated.The analytical results can be used as reference for optimization de—

steam sign and vibration safeness verification for the

摘要:为分析汽轮机叶片振动特性,建立某型汽轮机叶片的实体模型,利用ANSYS结构分析模块进行

模态分析,得到叶片的前六阶固有频率和相应的振型,进行模态扩展分析,得到各阶应力,为该叶片的设计优

化和振动安全性检验提供数值依据。

关键词:汽轮机叶片;有限元;模态分析

中图分类号:U664.113;TP39

文献标志码:A

E7-1黄名海,宋华芬.UG平台下涡轮叶片曲面造型的一 个处理技巧[J].现代制造工程,2007,(1):36—37.

Modal Analysis of the Steam Turbine Blade Based on Ansys

ANSYS环境中的船舶推进轴系冲击动力学仿真计算

ANSYS环境中的船舶推进轴系冲击动力学仿真计算许庆新1沈荣瀛1臧述升2(1. 上海交通大学振动冲击噪声国家重点实验室,上海,200030,2.上海交通大学动力机械与工程实验室,上海,200030)摘要:本文提出了一种基于ANSYS环境的船舶推进轴系冲击动力学计算的方法。

首先采用有限元方法,把连续轴系离散成由二维梁单元构成的离散质量系统,轴承座处理成弹性约束的边界条件,螺旋桨简化为集中质量,求得轴系弯曲振动的固有频率和固有振型。

然后在垂向加速度冲击输入条件下,求解轴系任意点处的位移响应,以及轴承支承处的冲击应力。

通过一个工程计算实例,说明该方法的适用性。

关键词:推进轴系、冲击响应、仿真计算Simulation of Shock Dynamics of Ship Propulsive Shafting UsingANSYSXU Qingxin1 SHEN Rongying1 ZANG Shusheng2(1.Shanghai Jiaotong University State Key Laboratory of Vibration Shock Noise, Shanghai,200030 2.Shanghai Jiaotong University Power Mechanical Engineering Laboratory,Shanghai, 200030)Abstract : This paper discusses the method of simulation of shock dynamics of ship propulsive shafting by use of ANSYS. According to Finite Element Method, continuous shafting is considered as a discrete mass system in terms of 2D beam element, bearing block is considered as elastic constraint condition, and the propeller is simplified lumped mass, so the natural frequency and natural mode of flexural vibration of shafting can be calculated. Then, shock response of propulsive shafting and shock stress of bearing block under vertical acceleration shock can be computed. Finally, the practical engineering calculation example illustrates the availability of the proposed method.Keywords : propulsive shafting, shock response, simulation computing1 前言:船舶推进轴系是船舶动力系统的一个重要组成部分,它包括从主机输出端推力轴承直到螺旋桨之间的传动轴及轴上附件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于 ANSYS的滚装船超长轴系扭转振动仿真计算摘要:针对包含调距桨液压控制装置及抱轴式轴发的滚装船超长轴系扭转振动计算的问题,通过ANSYS软件对其进行了模态分析和谐响应分析。

模态分析的结果表明在0-300Hz内OD-BOX轴、轴发转子处以及两根中间轴的连接处容易出现较大的扭转振动变形,所有扭转振动的固有频率均高于其设计频率,在轴频激励下不会出现共振,同时扭转振动的最大振动应力均小于许用应力,满足设计的要求。

谐响应分析的结果表明在整个轴在160Hz处扭转振动最为剧烈。

关键词:滚装船; 扭转振动; ANSYS; 模态分析; 谐响应Simulation of shaft torsional vibration of long shafton Ro-Ro ship based on ANSYSWei Dong-liang,Ge Ji-huanChina Merchants JinLing shipyard (Nanjing) CO.,LTD., JiangsuNanjing 210015Abstract:For the purpose of the torsional vibration calculationof long shaft with controllable-pitch propeller hydraulic controldevice and shaft generator on Ro-Ro ship, the modal and harmonic response analysis were carried out by ANSYS. The modal analysisresults show that the OD-BOX shaft, the shaft generator rotor and the joint of two intermediate shafts are easy to deform in 0-300Hz. All natural frequencies of the torsional vibration are higher than design frequency. There will be no resonance under shaft frequency excitation. The maximum vibration stress of torsional vibration is less than theallowable stress, which meets the design requirements. The harmonic response analysis results show that the shaft has the maximumtorsional vibration at 160Hz.Key words:Ro-Ro ship; Torsional vibration; ANSYS; Modal analysis; Harmonic Response0引言扭转振动是船舶轴系的振动形式之一,由于弹性作用,在其旋转的过程中,各组成部件之间会而产生大小、相位不相同的瞬时旋转速度的差异,从而产生沿旋转方向的来回扭动。

对于轴系扭转振动的计算,传统采用比较成熟的集中模型和连续质量模型法[1]。

随着有限元技术的发展,用有限元法求解轴系扭振已经得到了较为广泛的应用,王超,庞乐等人[2,3]采用了该方法对扭振特性进行分析,证明了其方法可以进一步提升轴系的固有频率计算的精准度。

高清冉[4]使用有限元法对大型原油运输船的轴系振动特性进行分析,证明了有限元方法对于计算轴系振动特性是有效地。

黄晓刚等[5]也采用有限元法计算了轴系扭转振动的固有频率,进一步验证了有限元法分析轴系扭振的可行性。

权崇仁[6,7]基于8530TEU集装箱船,通过对其轴系建模及自由扭振仿真计算,同时与三井造船、CCS、COMPASS软件的计算结果进行对比,证明了有限元模型和计算的可靠性。

刘昌领[8]等人基于ANSYS软件,对一压缩机曲轴进行了模态分析和谐响应分析,对曲轴的优化提出了一些建议。

由此可见,有限元法可以对轴系的扭振进行计算,本文应用ANSYS软件,对包含调距桨液压控制装置及抱轴式轴发的滚装船超长轴系扭转振动进行仿真计算,为该项目轴系的设计提供参考。

1某滚装船轴系基本参数某滚装船船长210米,型宽28米,型深9.5米,两台MAN 9S40ME-B主机分别驱动一个调距桨,单台主机最大功率10215kW×146rpm。

轴系由螺旋桨轴、OD-BOX(oil distribution box 调距桨的螺距液压控制装置)轴和两段中间轴组成,其中中间轴2上还带有一个抱轴式轴发,如图1。

图 1 轴系布置图其中螺旋桨轴和OD-BOX轴为中空轴用于布置液压管路,中间轴1包含一个中间轴承和一个舱壁密封装置,中间轴2包含一个中间轴承和一个轴发转子。

各段轴之间均采用法兰连接。

本文将采用ANSYS软件对OD-BOX轴及两段中间轴进行模态分析和谐响应分析。

2模型与网格2.1模型建立在ANSYS自带的三维建模软件DesignModeler中建立如图2所示的模型。

其中OD-BOX轴轴长4008mm,轴径380mm,内有直径110mm的孔;中间轴1轴长9100mm,轴径373mm,中间轴承处有700mm长的轴轴径为378mm,轴承实际接触长度为280mm,为了更准确地加载边界条件,将实际接触的面用Imprint Faces功能标记,舱壁密封装置处有500mm长的轴轴径为378mm,此处基本不受力;中间轴2轴长7092mm,轴径373mm,中间轴承处同中间轴1,轴发转子长度345mm,直径695mm。

图 2 轴系模型2.3网格划分各段轴之间的接触面设置为刚性连接(Bonded),设置网格单元长度为25mm,划分后的网格如图3(局部),包含411318个节点和236751个单元。

图 3 网格模型(局部)3模态求解设置与结果首先设置材料,设置密度为7800 kg/m3,弹性模量为2.1×1011 pa,泊松比为0.3。

在两个轴承接触面处设置固定约束,求解该模型前30阶模态,取300Hz之内的固有频率和振型图如表1和图4所示。

表 1 固有频率阶次固有频率(Hz)阶次固有频率(Hz)14.32810148.080211.80611154.250327.612154图 4 振型图本滚装船推进轴系的额定转速为146rpm(2.43Hz),通过仿真计算可以发现,该轴扭转振动的最低固有频率为78.249Hz,为额定转速的322%,因此该轴系在额定转速下不会达到轴频临界转速。

从模态振型图可以看出,第7阶、第9阶、第11阶、第13阶、第15阶、第18阶出现了扭转的振型,且第7、11、15阶时OD-BOX轴出现了较为明显的振动变形,第9、18阶时轴发转子处出现了较大的扭转振动变形,第13阶时两根中间轴连接处出现了较大的扭转振动变形。

表2和图5为这6阶扭转振动的应力分布云图。

表 2 扭转振动最大应力序号阶次固有频率最大应力(Mpa)(Hz)1775.24918.81529126.71043.504311154.25041.765413157.44044.71515222.69042.25618251.40086.736图 5 扭转振动最大应力图该轴的许用应力为600Mpa,由表2可以看出,6阶扭转振动的最大振动应力均小于许用应力,满足设计的要求。

在第7阶模态下,其应力最大值出现在OD-BOX轴的变径处,这是由于轴直径的变化造成转动惯量的变化,从而导致在这个频率下的扭转应力集中;在第9、18阶模态下,其应力最大值出现在中间轴2的中间轴承与轴发转子之间,这是因为轴发转子的直径、重量均较大,而轴承处为固定约束,在这个频率下形成了较大的扭转应力;在第11阶模态下,其应力最大值出现在中间轴1的中间轴承与OD-BOX轴之间,其原因和第9阶模态下类似;在第13阶模态下,其应力最大值出现在两个中轴承之间;在第15阶模态下,其应力最大值出现在OD-BOX轴中间较细的那段。

整体来看,两个中间轴承、OD-BOX轴及轴发转子处容易出现应力集中,但最大应力值都小于材料的需用应力。

4谐响应求解设置与结果进一步对轴系的谐响应做仿真计算,在Harmonic Response板块中对轴系添加6×105N•m的扭矩,激振频率范围为0-300Hz,设置30步步长,同时对轴承接触面处进行固定约束,进行谐响应分析。

由于振型图较多,特取第200Hz处变形云图如图6所示。

图 6 200Hz处变形云图由变形云图可知,在扭矩的作用下,OD-BOX轴、两个中间轴的连接处、轴发转子处扭转振动较为明显,轴系整体、三段轴和轴发转子处的的幅频响应曲线如图7所示。

图 7 幅频响应曲线由上图可以看出整个轴在160Hz处出现了峰值,两根中间轴的峰值也出现在这个频率下,表明在这个频率下,轴系的扭转振动较为剧烈。

OD-BOX轴在80Hz处出现峰值,且峰值振幅较大。

轴发转子在130Hz处出现峰值,其峰值振幅最大。

整体来看,整个轴系在160Hz处扭转振动最为剧烈。

5结论轴系扭转振动在轴系的振动中非常重要,本文以某滚装船项目超长轴系为研究对象,在ANSYS中进行约束状态下模态的计算,进一步使用Harmonic Response模块对轴系添加扭矩,进行谐响应分析,得到的结论如下:(1)前18阶模态中,第7、9、11、13、15、18阶模态表现为扭转振动振型,第7、11、15阶模态振型中主要是OD-BOX轴出现了较为明显的振动变形,第9、18阶模态振型中主要是轴发转子出现了较大的扭转振动变形,第13阶时两根中间轴连接处出现了较大的扭转振动变形。

(2)所有扭转振动的固有频率均高于其设计频率,在轴频激励下不会出现共振。

(3)6阶扭转振动的最大振动应力均小于许用应力,满足设计的要求。

(4)由幅频响应曲线可知,整个轴在160Hz处出现了振幅的峰值,两根中间轴的峰值也出现在这个频率下。

OD-BOX轴在80Hz处出现峰值,且峰值振幅较大。

轴发转子在130Hz处出现峰值,其峰值振幅最大。

整体来看,整个轴系在160Hz处扭转振动最为剧烈。

参考文献:[1] 刘义付,孙瑞霞.基于集中质量法发动机曲轴系统扭振特性分析[J].机械设计与制造,2021(08):211-215.[2] 王超. 基于有限元法的某大型船用柴油发电机组轴系扭转振动分析[D].山东大学,2018.[3] 庞乐,陈东超,克成瑜,杨涛.基于ANSYS的汽轮发电机组轴系扭振模态分析[J].华东电力,2011,39(03):459-463.[4] 高清冉,赵海发.有限元分析在大型原油运输船舶振动分析上的应用[J].舰船科学技术,2021,43(14):22-24.[5] 黄晓刚,蹇开林.轧机主传动轴系扭振固有频率计算的有限元法[J].机械传动,2007(06):63-66+116.[6] 权崇仁,吴炜,周建辉.基于ANSYS的长轴系扭转自由振动仿真计算[J].中国水运(下半月),2020,20(07):58-60.[7] 权崇仁,吴炜,周建辉.基于ANSYS的长轴系回旋自由振动仿真计算分析[J].中国修船,2020,33(05):25-28.[8] 刘昌领,陈建义,李清平,等.基于ANSYS的六刚压缩机曲轴模态分析及谐响应分析[J].流体机械,2012,40(08):17-21+26.。