反硝化脱总氮方案及计算书

污水UASB+反硝化+硝化计算书

某市生活垃圾填埋场渗沥液处理站工程计算书(200m3/d)二零一二年三月1 概况1.2 进水流量垃圾渗沥液进水流量为200(m3/d)。

1.3 设计计算进水水质项目水量(m3/d)CODcr(mg/L)BOD5(mg/L)SS(mg/L)TN(mg/L)NH3-N(mg/L)PH进水水质200 20000 12000 850 3000 2500 6-9 1.4 设计计算出水水质序号控制污染物排放浓度限值1 色度(稀释倍数)402 化学需氧量(COD Cr)(mg/L)1003 生化需氧量(BOD5)(mg/L)304 悬浮物(mg/L)305 总氮(mg/L)406 氨氮(mg/L)257 总磷(mg/L) 38 粪大肠菌群数(个/L)100009 总汞(mg/L)0.00110 总镉(mg/L)0.0111 总铬(mg/L)0.112 六价铬(mg/L)0.0513 总砷(mg/L)0.114 总铅(mg/L)0.11.5 各工艺单元去除效果项目水量(m3/d)CODcr(mg/L)BOD5(mg/L)NH3-N(mg/L)TN(mg/L)SS(mg/L)UASB 进水200 20000 12000 1500 2000 500 出水200 8000 4800 1500 2000 250 去除率60% 60% ————50%MBR 进水200 8000 4800 1500 2000 250 出水200 <800 <24 <15 <40 <5 去除率>90% >99.5% >99% >98% >98%NF 进水200<800 <24 <15 <40 <5 出水150 80 10 <15 <40 0去除率<90% <58% ————<100%排放要求100 30 25 40 302 UASB的设计计算UASB 反应器进水条件1)pH 值宜为6.5~7.8。

A2O+MBBR工艺计算书(自动生成)

(4)出水堰及出水 竖井

3

矩形堰流量公式: Q3 0.42 2gbH 2 1.866b H3/2

出水流量Q3=

堰宽b=

堰上水头H=

出水孔孔口流速v3=

孔口过水断面积A3=

(5)出水管。

管道流速v4=

(

m b

q

2

பைடு நூலகம்

g

)

2

/

3

管道过水断面积A4=

0.174 m3/s 6m

0.062 m 0.6 m/s

0.289 m2

)

2

/

3

污泥回流渠道设计

流速v2=

0.7 m/s

渠道断面积A= QR/v2=

0.248 m2

渠道断面b×h=

1×

校核流速v=

0.347 m/s

(3)进水竖井

进水孔过流量:Q'

=(1+R)×Q/n=

孔口流速v'=

0.6 m/s

孔口过水断面积 A'=Q'/v'=

0.289 m2

0.5 m

0.174 m3/s

PX

YQ(S0 S) 1 Kdc

(2)非生物污泥量PS

PS=Q(X1-Xe)=

(3)剩余污泥量ΔX

ΔX=PX+PS=

设剩余污泥含水率

按

381.4 kg/d

-37.5 kg/d 343.9 kg/d

99.20% 计算

7、反应池主要尺 寸计算 (1)好氧反应池

设

座曝气 池,每 2 座容积V 单= V/n=

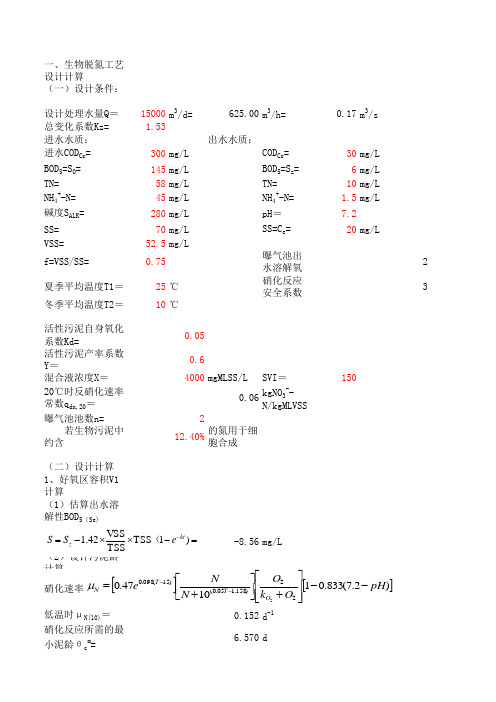

一、生物脱氮工艺 设计计算 (一)设计条件:

设计处理水量Q= 15000 m3/d=

干货收藏|污水脱氮反硝化碳源计算常用公式汇总!

⼲货收藏|污⽔脱氮反硝化碳源计算常⽤公式汇总!污⽔进⾏反硝化时,需要⼀定的碳源,教科书、⽂献中都有参考数据,但是具体怎么得出的,很多⼈不清楚。

我们说的C,其实⼤多数时候指的是COD(化学需氧量),即所谓C/N实际为COD/N,COD是⽤需氧量来衡量有机物含量的⼀种⽅法,如甲醇氧化的过程可⽤(1)式所⽰,⼆者并不相同,但⼆者按照⽐例增加,有机物越多,需氧量也越多。

因此,我们可以⽤COD来表征有机物的变化。

CH3OH+1.5O2CO2+2H2O(1)1. 反硝化的时候,如果不包含微⽣物⾃⾝⽣长,⽅程式⾮常简单,通常以甲醇为碳源来表⽰。

6NO3-+5CH3OH3N2+5CO2+7H2O+6OH-(2)由(1)式可以得到甲醇与氧⽓(即COD)的对应关系:1mol甲醇对应1.5mol氧⽓,由(2)式可以得到甲醇与NO3-的对应关系,1mol甲醇对应1.2molNO3-,两者⽐较可以得到,1molNO3--N对应1.25molO2,即14g N对应40gO2,因此C/N=40/14=2.86。

2. 反硝化的时候,如果包含微⽣物⾃⾝⽣长,如(3)式所⽰。

NO3-+1.08CH3OH0,065C5H7NO2+0.47N2+1.68CO2+HCO3-(3)同样的道理,我们可以计算出C/N=3.70。

3. 附注:本来事情到这⾥已经算完了,但是偶还想发挥⼀下第⼀种情况,以下计算只是⼀种化学⽅程式的数学计算,不代表真的发⽣这样的反应。

如果我们把(1)、(2)两式整理,N2+2.5O2+2OH-2NO3-+H2O有负离⼦不⽅便,我们在两边减去2OH-,N2+2.5O2N2O5其中,N源于NO3-,O可以代表有机物,因此,对应不含微⽣物⽣长的反硝化的理论碳源的需求量,实际就是相当于把N2氧化成N2O5的需氧量,进⼀步说就是N2O5分⼦中O/N的质量⽐。

这样就更简单了,C/N=16×5/(14×2)=20/7=2.86。

AO(脱氮)设计计算书

惰性物质及沉淀池固体流失 去除1kgBOD产生干污泥量

625 m3/h

流道面积 A

管径 D

2

回流混合 液量Q

流道面积 A

管径 D

=

0.25 m2

按v=0.7m/s设计

=

562 mm

=

1042 m3/h

=

0.36 m2

按v=0.8m/s设计

=

679 mm

(一)设计需氧量 碳化需氧 量 D1 硝化需氧 量 D2 反硝化脱 氮产生的 氧量 D3 总需氧量 AOR 单位BOD 需氧量 最大需氧 量

生物除氮工艺P120

(一)设计需氧量 1

2

3 4

8 进水氨氮 NH3-N =

9 出水氨氮 NH3-N =

10 VSS/TSS

=

11 进水碱度 SALK

=

12 pH

=

13 水温

=

14 混合液 MLSS =

30 mg/L 8 mg/L 0.7 280 mg/L 7.2 14 ℃

4000 mg/L

(二)标准需氧量 1

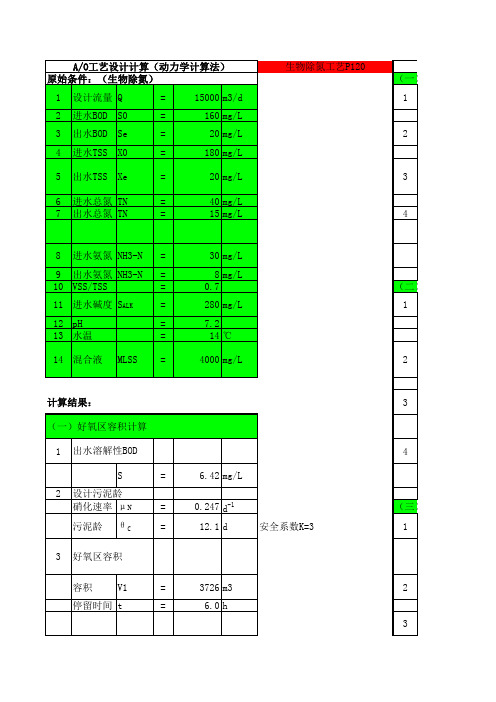

A/O工艺设计计算(动力学计算法) 原始条件:(生物除氮)

1 设计流量 Q

=

15000 m3/d

2 进水BOD S0

=

160 mg/L

3 出水BOD Se

=

20 mg/L

4 进水TSS X0

=

180 mg/L

5 出水TSS Xe

=

20 mg/L

6 进水总氮 TN

=

7 出水总氮 TN

=

40 mg/L 15 mg/L

2

计算结果:

(一)好氧区容积计算

1 出水溶解性BOD

污水处理反硝化细菌降解总氮的实验方案

实验目的:检验甘度反硝化细菌对总氮的降解效率

一、实验器材与药剂

1.20L实验桶(透明最好),若是其他体积的实验桶可同比例增加投加

菌种和药剂量。

2.搅拌器一个。

3.磷酸二氢钾少许。

4.食用级葡萄糖少许。

5.甘度反硝化菌种少许。

二、实验步骤

1.取缺氧池泥水混合物20L于实验桶中静置一段时间,倒出上清液,

再取好氧池出水(清液)倒入实验桶中;

2.放入搅拌器,并设置转速为50转每分钟;

3.加入甘度反硝化菌2g~20g(100ppm~1000ppm),加入2g磷酸二

氢钾,加入一定量葡萄糖Ng(葡萄糖你Ng=根据所需脱除总氮的浓度(C*20L/1000)*7);

4.隔天检测总氮数据,若总氮降低至要求范围,则进行换水(静置一

段时间,倒出清夜,并补充好氧池出水清液);

5.根据缺氧池停留时间进行总氮检测;

三、记录数据

•数据记录

四、注意事项

1、水温要保持在15°~35°之间,最好保持在30°左右。

2、PH控制在6~9之间。

甘度|做好菌种做好服务。

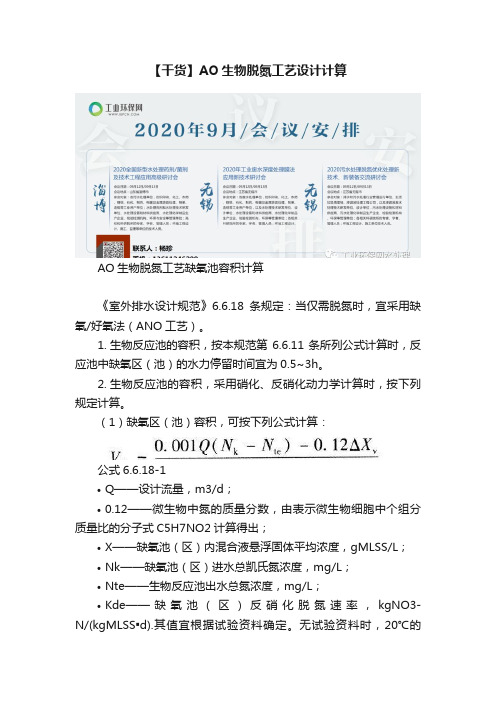

【干货】AO生物脱氮工艺设计计算

【干货】AO生物脱氮工艺设计计算AO生物脱氮工艺缺氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

1.生物反应池的容积,按本规范第6.6.11条所列公式计算时,反应池中缺氧区(池)的水力停留时间宜为0.5~3h。

2.生物反应池的容积,采用硝化、反硝化动力学计算时,按下列规定计算。

(1)缺氧区(池)容积,可按下列公式计算:公式6.6.18-1•Q——设计流量,m3/d;•0.12——微生物中氮的质量分数,由表示微生物细胞中个组分质量比的分子式C5H7NO2计算得出;•X——缺氧池(区)内混合液悬浮固体平均浓度,gMLSS/L;•Nk——缺氧池(区)进水总凯氏氮浓度,mg/L;•Nte——生物反应池出水总氮浓度,mg/L;•Kde——缺氧池(区)反硝化脱氮速率,kgNO3-N/(kgMLSS▪d).其值宜根据试验资料确定。

无试验资料时,20℃的Kde值可取0.03~0.06kgNO3-N/(kgMLSS▪d)。

Kde与混合液回流比、进水水质、温度和污泥中反硝化菌的比例等因素有关。

混合液回流量大,带入缺氧池的溶解氧多,Kde取低值;进水有机物浓度高且较易生物降解时,Kde取高值。

Kde按公式6.6.18-2修正。

公式6.6.18-2•Kde(t)——T℃时的脱氮速率,T为设计温度,℃;•Kde(20)——20℃时的脱氮速率;•△Xv——微生物的净增量,即排出系统的微生物量,kgMLVSS/d,可按公式6.6.18-3计算:公式6.6.18-3•y——MLSS中MLVSS所占比例。

对于这一条规定,需要注意的问题是在公式6.6.18-1中,计算缺氧池容积用总凯氏氮而不是进水总氮减出水总氮?这主要是原污水中硝态氮的含量很低,几乎不可测,所以在数值上进水总凯氏氮基本等于总氮,因此在计算时就用进水总凯氏氮减去出水总氮。

AO生物脱氮工艺好氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

生物脱氮反硝化池总氮负荷

生物脱氮反硝化池总氮负荷

生物脱氮反硝化池是一种常见的废水处理设备,用于去除废水中的氮污染物。

它通过生物过程将废水中的氮转化为气体排出,从而实现脱氮的效果。

在这个过程中,总氮负荷是一个重要的参数,它决定了处理设备的处理能力和效果。

总氮负荷是指单位时间内进入反硝化池的总氮量。

它是影响废水处理效果的关键因素之一。

如果总氮负荷过大,反硝化过程可能无法完全进行,导致废水中的氮污染物无法被有效去除。

相反,如果总氮负荷过小,反硝化过程可能会受到限制,处理设备的处理能力无法充分发挥。

为了确定适当的总氮负荷,需要考虑废水的特性以及反硝化池的设计参数。

废水的特性包括氮污染物的浓度、流量以及废水中其他有机物的含量。

反硝化池的设计参数包括反硝化菌的种类和数量、供氧方式、温度等。

通过综合考虑这些因素,可以确定一个适合的总氮负荷范围。

在实际应用中,总氮负荷可以通过调整进水流量、控制进水浓度以及改变反硝化池的运行方式来进行调节。

例如,可以通过增加反硝化菌的数量或改变供氧方式来提高总氮负荷。

另外,还可以通过控制进水流量和浓度来减小总氮负荷,以保证反硝化过程的稳定运行。

总的来说,生物脱氮反硝化池的总氮负荷是影响废水处理效果的重

要参数。

合理确定总氮负荷,并通过调节进水流量、浓度以及改变反硝化池的运行方式来实现总氮负荷的调节,可以提高废水处理的效果,降低氮污染物的排放。

这对于保护环境、改善水质具有重要意义。

同时,科学研究和工程实践的不断推进,也为我们提供了更多的技术手段和方法,以更好地应对氮污染问题。

反硝化池脱氮速度计算公式(一)

反硝化池脱氮速度计算公式(一)反硝化池脱氮速度计算公式1. 反硝化池脱氮速度公式•反硝化池脱氮速度(NRR)是指硝化氨化过程中,亚硝化细菌将硝酸盐转化为氮气的速度。

•反硝化池脱氮速度计算公式如下:NRR = k × Xn × (CNO3 - Ceq)其中:–NRR:反硝化池脱氮速度(mg N/m^3/h)–k:反硝化速率常数(h^-1)–Xn:活性污泥中亚硝化细菌的浓度(mg N/L)–CNO3:反硝化池中硝酸盐的浓度(mg N/L)–Ceq:反硝化池中平衡时的亚硝酸盐浓度(mg N/L)2. 解释与示例反硝化池脱氮速度计算公式中的各个参数代表不同含义和状态。

下面通过一个示例来解释并说明具体使用该公式的过程:假设某废水处理厂的反硝化池中,亚硝化细菌的浓度为50 mgN/L,硝酸盐的浓度为10 mg N/L,平衡时的亚硝酸盐浓度为5 mg N/L。

已知反硝化速率常数为 h^-1。

根据以上数据,可以使用反硝化池脱氮速度计算公式计算出反硝化池的脱氮速度。

将上述数据代入公式中:NRR = × 50 × (10 - 5)计算得到:NRR = × 50 × 5NRR = mg N/m^3/h因此,在该废水处理厂的反硝化池中,脱氮速度为 mg N/m^3/h。

3. 总结以上就是反硝化池脱氮速度计算公式的相关内容。

通过该公式,我们可以根据反应条件和反应体系中的各项参数,计算出反硝化池中的脱氮速度。

这对于废水处理厂等相关行业的运营和管理具有重要的实际应用价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反硝化脱总氮方案及计算书

1、设计范围

反硝化滤池脱总氮的工艺设计,包括全部设备选型及非标设备设计、工艺管道设计;本系统内的电气、自动控制及仪表系统设计。

2、设计进水条件

(1)RO浓水水量3000m3/d,TN为80mg/L;雨季和冬季防冻时水量达4000m3/d,TN为40mg/L时,仍能满足TN≤10mg/L 的处理要求。

(2)进水呈中性,含钙离子2mg/L、镁离子300mg/L,主要是硝态氮。

(3)设计进水:化学需氧量(CODcr)≤250mg/L;TN≤80mg/L (硝态氮为主);设计出水水质:化学需氧量(CODcr)≤400mg/L;TN(以N计)≤10mg/L。

3、工艺流程概述

本系统主体工艺包括两部分,即反硝化滤池和配套的清水池及反冲洗废水池部分。

反硝化滤池的主要作用是将废水中的硝态氮通过反硝化过程而转化为氮气,从而达到脱总氮的目的。

4、系统工艺流程详细说明

(1)原水经加压提升进入反硝化滤池总进水分配槽,由总进水分配槽分配至每单元反硝化滤池进水管,每单元反硝化滤池进水管将污水送至滤池底部,污水自下而上以一定的流速流经生物滤料,滤料上长满生物膜,污水与生物膜相接触,在生物膜微生物的作用下,污

水得到净化。

同时充满滤料的滤床可以有效的截留水中的悬浮物质,从而使污水能得到进一步澄清。

(2)为了保证脱总氮的效果和总体去除率;考虑到冬季运行去除效率的下降,这里的反硝化滤池设为二级反硝化工艺。

一级反硝化滤池出水自流进入二级反硝化滤池。

由于反硝化过程需要消耗碳源,当碳源不足时通过投加甲醇补充碳源,保证每一级的反硝化过程的正常运行。

(3)第二级每单元反硝化滤池汇总出水进入循环水池(清水池),内设有循环水泵,通过循环水泵的提升,将循环水池的处理水泵入第一级反硝化滤池总进水分配槽,与原水混合。

通过处理水回流,一方面用于提高反硝化滤池的水力负荷,保证滤池适宜的滤速,另一方面出水回流可对原水中的SS、硝态氮等进行稀释,降低其在进水中的浓度,有利于保证滤池系统正常稳定运行,出水稳定达标。

同时回流可以增加滤池中的反硝化微生物,提高滤池的反硝化处理效果。

(4)循环水池(清水池)外设有反冲洗水泵,以备滤池反冲洗和驱氮系统时使用。

循环水池(清水池)出水自流或提升进入后续工艺设备。

5、反硝化滤池冲洗流程

(1)由于微生物的不断繁殖,生物膜逐渐增厚,超过一定厚度后,吸附的有机物,在传递到滤料表面的微生物之前已被代谢。

此时,滤料表面的内层微生物因得不到有机营养而进入内源代谢,失去其粘附在滤料上的性能,脱落下来。

这时滤池则需要进行冲洗。

冲洗采用

气水联合反应洗。

(2)冲洗是在与正常过滤的相同方向进行的。

实际上是顺向冲洗,反冲洗只是习惯的说法。

当需要冲洗时,由反冲洗水泵提升循环水池(清水池)的滤池处理水进行反冲,冲洗废水自流进入反冲洗废水池,由反冲洗废水排水泵排入系统的前处理段作进一步处理。

冲洗空气则通过启动自鼓风机来实现。

(3)系统设计有智能控制系统,可通过时间、水头损失、处理出水水质等控制系统自动完成反冲洗,从而保证冲洗强度恰当和适宜,既要冲洗得有效、彻底,又要保护滤床及生物群不被破坏,从而在冲洗结束后,系统可以尽快的回复其工艺性能。

冲洗可根据需要选用水冲洗、气冲洗、气水联合冲洗。

冲洗周期大于等于24小时,每单元反硝化滤池交替进行冲洗。

滤池系统可根据需要采用正常强度的反冲洗和超强度的反冲洗。

(4)反冲洗流程:

第一阶段:单独气冲,冲洗历时3min,气洗强度18L/(m2·s);第二阶段:气水同时反冲洗,历时15 min,气洗强度18L/(m2·s),水冲洗强度5L/(m2·s);第三阶段:清水漂洗,冲洗历时5 min,冲洗强度5L/(m2·s);冲洗时间共计t=23min,冲洗周期T=24h。

6、反硝化生物滤池净化原理

(1)反硝化滤池是利用附着在生物滤料上的含有大量反硝化细菌的生物膜在厌氧条件下将硝态氮(NO3-N)、亚硝态氮(NO2-N)转化为氮气的生物滤池,从而确保出水总氮达标。

其净化原理如下:

(2)反硝化细菌以NO3-N或NO2-N作为电子受体,以有机碳为碳源,对NO3-N或NO2-N进行转化去除。

在反硝化菌的代谢活动下,硝态氮有二个转化途径,即:同化反硝化(合成),最终产物为反硝化细菌菌体细胞物质(有机氮化合物),保持反硝化反应的持续进行。

异化反硝化(分解),最终产物为气态氮,从而达到脱氮的目的,以异化反硝化为主。

(3)由于反硝化细菌在将硝态氮或亚硝态氮转化为氮气的过程中,需要消耗碳源,因此,可进一步去除废水中的有机碳,从而进一步降低废水中的COD浓度,从而做到COD和总氮等指标达标。

但由于采用后置反硝化滤池,经处理后的污水可能存在有机物不足的情况,这时,则需另外投加有机物补充碳源,采用投加甲醇的方案解决有机碳不足的问题。

此时有机物的需要量为:

Cm=2.47[NO3-N]+1.53[NO3-N]+0.87[DO]并按考滤30%的余量计算。