高压快速固化原理分析及工艺验证

高压快速固化原理分析及工艺验证

J/mol;R是 气 体常数 8.3 14 J/(K·mo1)。 压力对氧气在水 中溶解度的影响可用 公式 (4)

表述 :

:

二

c4 1.013× 10 P1

(4)

式 中:c,和 c 分别为标准气压 P和气压 P:下 氧 气 在水 中的溶 解 度 ,单 位 mg/L;P 是 确定 温度 下饱 和水 蒸气 的压 力 ,P 和 P 的单位 是是 指 ,在 板 栅 上 涂 覆 活 性 物 质 制 成 湿 极板 后 ,将 极板 放 入一 个封 闭的空 间里 ,在规 定 的温 度湿 度 条件 下硬 化 脱水 。此 过程 中 ,活性物 质 再 结 晶形 成 特殊 的 晶体 结构 和 多孔 结构 ,极板 里残 存的游离铅转化成氧化铅 ,铅膏与板栅腐蚀结合 , 该 过程 完 成 后 ,极 板 中游 离 铅 含量 低 于 3% ,水 份

图 1的纵坐 标 主轴是 根据 网络 公开 的数 据做 出 的水的饱和蒸汽压与温度的关系图表 ,纵坐标次轴 是 根据 式 (3)得 出的氧 在 400 kPa压 力下和 常压 下

C2

m 一

旦

2.303R

1 j

(3)

式 中 :c 和 分 别为 绝对 温度 和 下气体

在水 中溶解度 ,单位 mg/L;AH 是溶解热,单位

到设 计要 求 。如 果把 氧 在水 中 的溶 解度 提 高 ,就 可 以大 大缩 短这 一 固化过 程 。

关于 压 力 固化 ,电池界 的老 前辈 吴 寿松 先生 曾 有提 及 ¨],具 体 方 法 是 :湿极 板 码 放 在 耐 压 0.8~ 1 MPa的硫化罐中,通入 0.5 MPa的水蒸气 ,保证 罐内压力 0.4 MPa维持 90 min,再缓慢释放压力 , 取 出极板 即可化 成 。但 是 ,这 种 固化方 法 ,压 力 来 自水蒸气 ,由于压力罐 中没有氧气,只有铅膏物相 再结 晶发生 ,而 游 离铅 并 不氧 化 ,仅在 固化 完成 取 出时 ,极板 中的铅 部 分被 氧化 ,因此 游 离铅 含量 很 高 ,在化成时 ,对于管式极板或厚极板影响或许不

2快速凝固技术

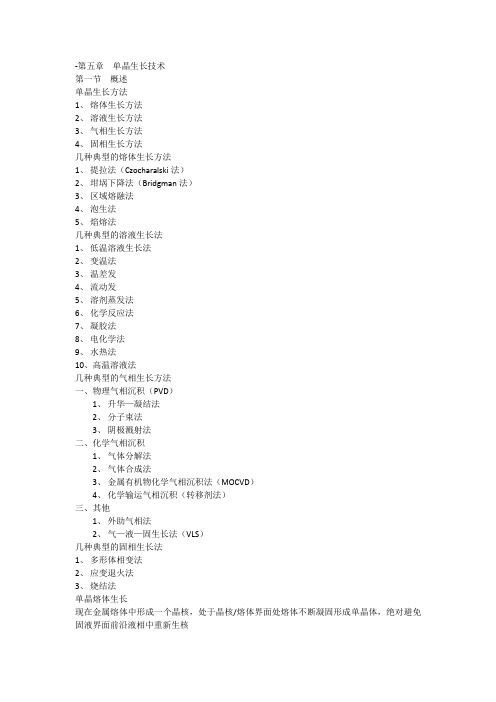

制备方法

片材:活塞法、电子束急冷法 带材:采用单辊法、双辊法、溢流法、熔体提取法 线材:采用喷射技术,包括玻璃涂覆熔液纺绩法、 合金液流注入液体冷却法、旋转水纺绩法、传送带 法

制备过程 1 克服液态金属的表面张力,把熔体分散成薄 的液膜或液流柱 2 金属薄的液膜或液流柱在介质中冷却、凝固

双活塞法(Twin Piston Method)

“枪”法工艺示意图 1-高压室,2-聚酯薄膜,3-感应线圈,4-低压室,5-铜模

表面熔化及沉积技术

利用高能束对材料表面进行快速加热,并利 基体材料的激冷作用进行快速凝固的技术。 通常使用的高能束有: 激光、高能电子束等。

激光表面熔化工艺示意图 1-激光束,2-聚焦点,3-保护气体,4-聚焦镜,5-工件,6-电机,7-旋转盘

100---103

快速凝固

103---106

二、快速凝固技术发展历史

1960年美国加州理工学院的P Duwez等采用一种独特的熔体急冷 技术,第一次使液态合金在大于107K/s的冷却速度下凝固(AgGe,Cu-Ag,Au-Si)。他们的发现,在世界的物理冶金和材料学工 作者面前展开了一个新的广阔的研究领域。在快速凝固条件下, 凝固过程的一些传输现象可能被抑制,凝固偏离平衡。经典凝固 理论中的许多平衡条件的假设不再适应,成为凝固过程研究的一 个特殊领域。自Duwez从1960年创立快速凝固技术以来,这一技 术已经不断完善和系统化,并逐步由实验室研究转向商业生产。 快速凝固技术研究已经经历了三个发展阶段:

1-母合金棒,2-电子束,3-熔滴,4-铜 盘

单辊法 将母合金切成30mm的 小段或小块,再磨去氧 化皮,装入石英管1 中;通过感应器8迅速 加热熔化母合金;从石 英管上端通入氮气或惰 性气体2,金属熔体在 压力下克服表面张力, 从石英管下端的喷嘴4 中喷到下方高速旋转的 辊轮7的表面;当金属 熔体与辊轮表面接触 时,迅速凝固,并在离 心力的作用下以薄带的 形式抛出。

混凝土加速固化的原理与方法

混凝土加速固化的原理与方法一、前言混凝土是一种常见的建筑材料,其主要成分是水泥、砂、石等。

在施工过程中,混凝土需要经过一定时间的养护才能达到设计强度和硬度。

然而,由于各种原因,有时需要在较短的时间内获得足够的强度和硬度,此时就需要采用混凝土加速固化技术。

本文将介绍混凝土加速固化的原理和方法。

二、混凝土的固化过程混凝土的固化过程是一个复杂的物理化学反应过程。

首先,水泥和水混合后发生水化反应,生成水化产物,同时放出热量。

这些水化产物包括硅酸钙凝胶、水化硬化钙矾石、水化硬化铝酸盐等。

这些产物在混凝土中形成一种强度和硬度较高的网络结构,使混凝土具有一定的强度和刚度。

然后,混凝土的固化过程会继续进行,直到混凝土达到设计强度和硬度。

三、混凝土加速固化的原理混凝土加速固化的原理是通过增加水泥水化反应的速率来加速混凝土的固化过程。

具体来说,可以从以下几个方面进行改进:1.使用高早强水泥高早强水泥是一种在短时间内能够获得较高强度的水泥。

其主要特点是水泥中含有较高的三氧化二铝和硫酸盐含量,可以促进水泥的早期水化反应。

因此,使用高早强水泥可以加快混凝土的固化过程,缩短养护时间。

2.添加硬化剂硬化剂是一种能够促进水泥水化反应的化学物质。

其主要作用是在水泥水化反应的早期阶段,通过与水泥中的孔隙、空隙等结合,形成一种致密的结构,从而加速水泥的水化反应。

常用的硬化剂包括硝酸盐、氯化物等。

3.提高水泥的温度水泥水化反应是一个放热的过程,因此提高水泥的温度可以加快水泥的水化反应。

一般来说,水泥的水化反应速率会随着温度的升高而增加。

因此,在混凝土的养护过程中,可以采用加热的方式来提高水泥的温度,加快水泥的水化反应。

4.加强养护混凝土的养护是固化过程中非常重要的一环。

加强养护可以使混凝土达到设计强度和硬度的时间更短。

具体来说,可以采用以下措施:(1)保持湿润:混凝土在固化过程中需要保持一定的湿度,以防止水分的流失。

因此,在养护过程中需要保持混凝土表面湿润。

快速凝固技术

测试条件:1050 *160Mpa

热处理态CMS—2高温性能

编号

枝间间距

(μm)

持久寿命

(hr)

延伸率

(%)

收缩率

(%)

备注

1

350

84.0

22.0

60.0

HRS

2

245

67.0

39.0

58.7

LMC

3

100

94.0

32.5

53.0

LMC

4

82

108.8

24.0

46.3

LMC

5

45

131.5

35.1

2、提高母合金和铸件纯净度:减少氧化物掺杂,对合金锭作必要热处理,更有效控制合金成分

1、高真空熔炼:最大限度降低夹杂及气体含量

2、高效、高纯及高度可控熔炼:等离子弧熔炼,电渣重熔,冷炉床电子束精炼等

3、各种新技术:陶瓷过滤器,陶瓷纤维软质坩埚,磁性收缩感应熔炼,坩埚底注等

3、热等静压技术:压合铸件显微缩松,提高铸件质量,单晶高温合金部件生产必不可少工序

最大生长速率

对流

1、温差产生热对流

2、表面张力产生表面对流

3、晶转产生强制对流:提起熔体,在固液界面处沿径向甩出

4、埚转产生强制对流:与晶转反向,晶转的1/2~1/4

生长设备—单晶炉

炉体:减压充气(氩气、氮气)

真空和气体系统

机械系统:晶体、坩埚升降和旋转传动系统

热场系统:石墨加热器、坩埚、支座、石墨—碳毡保温罩、保温盖、石墨电极

2、凝固组织控制技术:决定单晶高温合金叶片性能的关键,目前叶片制备技术发展远远落后于材料发展

3、各种先进定向凝固和单晶叶片制备技术进步将逐步与新材料研制一起成为高温合金技术发展主要方向

快速凝固及喷射沉积

22

3.3 体材料快速凝固成形

喷射沉积法

由英国Swansee大学Singer于上世纪70年

代发明的并很快在Osprey金属有限公司实

现工业化生产,目前已经在许多国多得到

广泛应用。

喷射沉积法的原理:合金熔液经过喷射

雾利后形成高速飞行的液滴。这些液滴在

完成凝固之前沉积在激冷汗基板上快速凝

1-沉积室;2-基板;3-喷射流;4体雾化室;固。通过连续沉积可获得大尺寸的快速凝

过热度(Δts),

长度(E),

金属液体流量(Vm),金属液流长度(F),

导液管直径(d)。

喷射顶角(α)。 (3)雾化筒参数:

二流雾化各种参数图谱

飞行距离(H),

淬冷介质(Q)。

快速凝固技术

19

旋转盘法:

旋转盘法最早于1976的美国Pratt & Whitney 飞机制造公司 研制出,用来制备超合金粉末。

大块非晶 33

水淬法

水淬法是将合金置于石英管中,将合金熔化后 连同石英管一起淬人流动水中,以实现快速冷 却,得到大块非晶。这种方法有一定的缺点, 如石英管加热容易破裂以及液态金属与石英管 之间会产生气泡,影响冷却速率。因此,常用 B2O3等包覆剂对母合金进行包裹处理。

大块非晶 34

感应加热铜模浇铸法

14

大过冷凝固技术

与急冷凝固技术相比大过冷凝固技术的 原理比较简单,就是要在形体中形成尽可能 接近均匀形核的凝固条件,从而获得大的凝 固过冷度。通常在熔体凝固过程中促进非均 匀形核的形核媒质主要来自熔体内部和容器 如坩埚、铸模等壁,因此大过玲技术就是主 要从这二个方面设法消除形核媒质。

15

减少或消除熔体内部的形核媒质主要是通过把 熔体弥散成熔摘的途径。在目前的技术条件下即使 是很纯的熔体中也总不可避免地含有一定数量可以 作为形核媒质的杂质粒子,但是当熔体体积很小, 数量很多时就有可能使每个熔滴中含有的形核媒质 数非常少,从而产生接近均匀形核的条件。

快速凝固技术

对于快速凝固理论技术的理解学院:材料科学与工程学院专业:材料科学工程班级:材硕1210班姓名:***学号:S********指导教师:***快速凝固理论及技术班级:材硕1210班姓名:郑志凯学号:S2*******摘要:快速凝固是当前材料科学与工程领域中的活跃课题之一,由于其冷速很快故凝固速度加快,通过改变材料的组织结构,从而改变了材料的力学性能。

尤其是在金属合金的铸造方面,使得合金材料具有更好的化学、物理性能,从而使得快速凝固技术在当今得到了飞速的发展。

关键字:快速凝固力学性能铸造金属合金通过六周《金属凝固理论》课程的学习,其中很多知识使我受益匪浅,以前一些只知道结论的理论,现在也可以通过数学理论推导得出其结论,使我对其更加的熟悉和掌握。

例如成分过冷理论,之前的学习只是定性的了解,大致知道他的结论和应用,而现在对其整个理论和推导过程有了深刻的理解。

在以后的学习过程中,一定谨记小参数的作用,积少成多,由于对快速凝固问题不是十分的了解,下面对其进行了解和分析学习:1.快速凝固技术的原理快速凝固指的是通过对合金熔体进行快速冷却(冷却速率大于104~106K/s)或遏制冷却过程中的非均质形核现象,是合金再大的过冷度下发生高生长速率(>1~100cm/s)的凝固,可制备非晶、准晶、微晶和纳米晶合金材料。

关键因素是金属与合金凝固时具有极大的过冷度。

2.快速凝固的特点2.1偏析形成倾向减小随着凝固速度的增大,溶质的分配系数将偏离平衡。

总的趋势是,不论溶质分配系数k>1还是k<1,实际溶质分配系数总是随着凝固速度的增大向1趋近,偏析倾向减小。

通常当凝固速度达到1m/s时实际溶质分配系数将明显偏离平衡值。

2.2非平衡相的组成在快速凝固条件下,平衡相的析出可能被抑制,析出非平衡的亚稳定相。

2.3细化凝固组织大的冷却速度不仅可以细化晶枝,而且由于形核速率的增大而使晶粒细化。

随着冷却速度的增大,晶粒尺寸减小,获得微晶,乃至最细小的纳米晶。

高压快速固化原理分析及工艺验证

高压快速固化原理分析及工艺验证章晖1,王新虎2,陈英明2,谢爽1(1. 超威电源研究院,浙江长兴313100;2. 江苏先特能源装备有限公司,江苏南京)摘要:本文介绍了一种极板快速固化的工艺方法——压力固化,在压力容器中,持续通入压缩空气或氧气来提高氧在水中的溶解度和扩散速度,就能大大缩短固化过程中游离铅氧化和板栅氧化腐蚀所需要的时间,从而将固化时间减少到24 h以内。

关键词:压力固化;氧的溶解度;游离铅氧化The principle analysis of rapid curing by high pressure air and the processvalidationHui- Zhang Xinhu-Wang Yingmin-Chen Shuang -Xie(Chaowei Power Co., LTD.,Changxing Zhejiang, 313100, China)Abstract: In this paper, it's described a rapid plate curing process for lead acid battery-- pressurizing curing. It can improve the solubility and diffusion velocity of oxygen in the water by pumped compressed air or oxygen to a pressure tank continuously, then to greatly shorten the time of free lead oxidized in the paste and grid corrosion in curing process and reduce curing time within 24 h.K ey words: pressurizing curing, oxygen solubility, free lead oxidized0 前言铅蓄电池的极板固化是指,在板栅上涂覆活性物质制成湿极板后,将极板放入一个封闭的空间里,在规定的温度湿度条件下硬化脱水。

快速凝固技术的应用研究

快速凝固技术的应用研究快速凝固是现代工业中一种重要的加工技术,它能够在短时间内获得稳定的材料和物质凝固状态,进而提高产品的品质和性能、提升生产效率,从而在未来发挥着重要的作用。

本文将从快速凝固技术的基本原理与特点、方法与技术、应用及改进、结构控制等方面展开介绍,以期深入探讨有关快速凝固技术的应用研究。

一、快速凝固技术的基本原理及特点快速凝固技术是一种加工技术,它是在短时间内把材料、物质处于凝固状态,从而达到改变材料的物质组成、结构、形状、性能和外观形状的加工技术。

快速凝固的基本原理是利用快速冷却将液态材料或者物质冷却到某一临界温度,使其处于固态,然后再经过结构控制和形状控制,以获得结构合理、表面光滑、性能优越的液态材料或物质。

速凝固技术具有以下优点:1.效率。

快速凝固技术可以在很短的时间内达到理想的应用效果;2.定性强。

速凝固材料和物质的凝固速度较快,稳定性较强,不易受外界条件的影响;3.能环保。

速凝固技术的过程一般不需要外部能源,从而节约能源和减少污染;4.本低廉。

快速凝固技术可以在短时间内完成,大大减少了加工成本。

二、快速凝固技术的方法与技术快速凝固技术的方法主要是利用冷却加工、超高压冷却加工和磁控温加工三种方法。

1.却加工法。

是利用冷冻剂快速地冷却材料,使其迅速凝固的加工方法。

种方法可以有效地控制材料的冷却速率和凝固速率,并且可以根据不同的冷却介质选择适宜的温度梯度,以达到最佳的凝固效果。

2.高压冷却加工法。

是一种有可靠性的冷却技术,通过高压冷却材料达到快速凝固的效果,使材料组织得到特殊的凝固状态,确保凝固的稳定性和性能。

3.控温加工法。

是一种控制材料冷却过程的技术,通过场效应管和磁控电路等手段,精确控制材料的冷却过程,并可以在一定的温度范围内调节材料的表面形貌。

三、快速凝固技术的应用及改进快速凝固技术主要用于金属材料的加工和处理,如铝合金、钛合金、铁合金等金属材料,广泛应用于航空航天、汽车制造、电子制造、机械加工等领域。

《快速凝固与新材料》课件

02

新材料的种类与特性

新材料的分类

按功能分类

01

如导电材料、磁性材料、Байду номын сангаас学材料等。

按应用领域分类

02

如建筑用材料、航空航天材料、生物医用材料等。

按制备方法分类

03

如金属材料、复合材料、陶瓷材料等。

新材料的特性

高强度

具有较高的抗拉强度和抗压强度,能够承受 较大的压力和负荷。

耐高温

04

快速凝固制备新材料的 应用实例

快速凝固制备新材料在航空航天领域的应用

总结词

提高材料性能,降低成本

详细描述

快速凝固技术制备的新材料在航空航天领域具有广泛的应用,如钛合金、铝合金等。这些新材料具有 优异的力学性能、耐腐蚀性和高温性能,能够提高航空航天器的结构强度和寿命,同时降低制造成本 。

快速凝固制备新材料在汽车工业领域的应用

挑战

快速凝固技术需要高效率的冷却系统和精确的控制技术,设 备成本较高。此外,快速凝固材料的加工和连接技术也是一 大挑战。

解决方案

加强科研投入,提高快速凝固技术的成熟度和稳定性。同时 ,研究新型的快速凝固设备和方法,降低设备成本。针对加 工和连接问题,开展相关研究,开发适用于快速凝固材料的 加工和连接技术。

具有较好的耐热性能,能够在高温环境下保 持稳定的性能。

轻质化

具有较低的密度,能够减轻产品的重量,提 高产品的便携性和机动性。

良好的加工性能

易于加工和制造,能够满足各种复杂形状和 尺寸的要求。

新材料的开发与应用

新材料的开发

通过实验和理论研究,不断探索和发 现新的材料,并对其性能进行优化和 改进。

新材料的应用

快速凝固技术

➢ 合金在快速凝固过程中受到较大的热应力,空位聚 集形成位错环,这些因素都使快速凝固合金中的位错密 度比一般铸态合金增加很多。 ➢ 此外,快速凝固合金的层错密度也很高。

这些特点对合金的溶质扩散,相变以及性能都会产 生重要影响。

快速凝固材料的主要微观组织

(4)快速凝固使合金中形成新的亚稳相。

亚稳相是指在一定的温度、压力、成分等状态条件下吉布斯 自由能比稳定相或平衡相高的相,但亚稳相不会在任意小的能量 起伏作用下自发转变成稳定相或其它亚稳相,而是必须在外界环 境作用下经过热激活越过势垒才能转变成稳定相或其它亚稳相。

高温镍基合金

Fe-Si软磁合金:含Si较高的Fe-6.5wt%Si合金的软磁性能

比含Si少的合金好,但采用常规铸造工艺无法将Fe-6.5wt%Si 合金热轧成0.3mm厚的芯片,只能采用铸造和加工性能较好的 Fe-3wt%Si合金制作变压器芯片,使变压器性能受到很大影响 。

铁硅软磁合金

只有突破传统工艺的限制,采用新的技术才有可能 研制出少含甚至不含这些战略元素的新型合金。

内容

➢快速凝固概论 ➢快速凝固的物理冶金基础 ➢实现快速凝固途径 ➢快速凝固制备工艺 ➢快速凝固技术在金属材料中的应用 ➢快速凝固其他新型合金

1.1 快速凝固概述

(一)快速凝固发展的由来

铸造是冶金生产中重要的工艺手段,除了粉末冶金 等方法直接成型产品外,几乎所有的金属制品和构件的 生产都离不开铸造。

提高凝固速率:

➢ 选用热导率λS大的铸型材料(如纯铜); 对铸型强制冷却以降低铸型/铸件界面温度Ti凝固层;

➢ 内部热阻(δ/λS)随凝固层厚度δ的增大而迅速提高,导 致凝固速率下降。

因此,快速凝固只能在小尺寸试件中实现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压快速固化原理分析及工艺验证章晖1,王新虎2,陈英明2,谢爽1(1. 超威电源研究院,浙江长兴313100;2. 江苏先特能源装备有限公司,江苏南京)摘要:本文介绍了一种极板快速固化的工艺方法——压力固化,在压力容器中,持续通入压缩空气或氧气来提高氧在水中的溶解度和扩散速度,就能大大缩短固化过程中游离铅氧化和板栅氧化腐蚀所需要的时间,从而将固化时间减少到24 h以内。

关键词:压力固化;氧的溶解度;游离铅氧化The principle analysis of rapid curing by high pressure air and the processvalidationHui- Zhang Xinhu-Wang Yingmin-Chen Shuang -Xie(Chaowei Power Co., LTD.,Changxing Zhejiang, 313100, China)Abstract: In this paper, it's described a rapid plate curing process for lead acid battery-- pressurizing curing. It can improve the solubility and diffusion velocity of oxygen in the water by pumped compressed air or oxygen to a pressure tank continuously, then to greatly shorten the time of free lead oxidized in the paste and grid corrosion in curing process and reduce curing time within 24 h.K ey words: pressurizing curing, oxygen solubility, free lead oxidized0 前言铅蓄电池的极板固化是指,在板栅上涂覆活性物质制成湿极板后,将极板放入一个封闭的空间里,在规定的温度湿度条件下硬化脱水。

此过程中,活性物质再结晶形成特殊的晶体结构和多孔结构,极板里残存的游离铅转化成氧化铅,铅膏与板栅腐蚀结合,该过程完成后,极板中游离铅含量低于3%,水份低于1%。

固化过程的优劣将直接影响后续的化成工序,继而对电池的容量、充放电性能、低温性能等方面,尤其是循环寿命产生重要影响,因此,电池制造商都将固化作为一个特殊过程加以控制。

但是,传统的固化工艺耗能费时,本文介绍了一种在密闭容器里加压的固化方法,其目的是使再结晶、游离铅氧化、铅膏与板栅腐蚀结合同时进行,以改善极板结构,提高效率,降低能耗。

1 技术背景铅的氧化和铅膏与板栅的腐蚀结合均需氧气参与,还需要水作为催化剂,氧气要先溶解在铅膏的水中,再以水膜为介质扩散到游离铅和板栅表面进行氧化腐蚀,其作用机理如下:2Pb+O2+2H2O=2Pb(OH)22Pb(OH)2=2PbO+2H2O总反应式:2Pb+O 2=2PbO (1)因此,固化过程中氧的浓度和其在水中的溶解度将直接影响氧化反应的进程。

对于传统固化方式,正常大气压力环境下,一般在35 ℃左右、85 %相对湿度、铅膏含水量8.5 %左右条件下,反应速度最快,但即使在此条件下,由于氧的溶解度很低,游离铅的氧化通常也需要24 h 以上才能达到设计要求。

如果把氧的在水中的溶解度提高,就可以大大缩短这一固化过程。

关于压力固化,电池界的老前辈吴寿松先生曾有提及[1],具体方法是,湿极板码放在耐压0.8~1 MPa 的硫化罐中,通入0.5 MPa 的水蒸气,保证罐内压力0.4 MPa 维持90 min ,再缓慢释放压力,取出极板即可化成。

但是,这种固化方法,压力来自水蒸气,由于压力罐中没有氧气,只有铅膏物相再结晶发生,而游离铅并不氧化,仅在固化完成取出时,极板中的铅部分被氧化,因此游离铅含量很高,在化成时,对于管式极板或厚极板影响或许不大,但对薄极板则可能引发正极脱粉、负极起泡等缺陷,所以,这种压力固化方法没有普及。

对于专利201210350051所示的压力容器固化室[2],固化室主体是圆桶状或方形密封压力罐,耐压1 MPa ,罐上除蒸汽进口外,还设有压缩空气进口和真空压缩机接口,固化所需的温度和湿度由蒸汽和雾化汽提供,压力则主要由压缩空气提供,因为有压缩空气存在,在固化过程中,游离铅的氧化和板栅的腐蚀就可以持续进行,本文中的实验就是在这种压力固化室中完成的。

2 工艺原理分析2.1 氧的浓度对游离铅和板栅氧化腐蚀的影响根据古德贝格和瓦格的质量作用定律,化学反应的反应速率与各反应物的浓度的幂的乘积成正比,则对于式(1)的反应:v = k {c (O 2)}·{c (Pb)}2 (2)式中:v 是反应速率常数;c (O 2)是反应氧气浓度;c (Pb)是游离铅浓度,因为Pb 是固体,c (Pb)=1,则(2)式可简化为:v =kc (O 2) (3)由式(1)可知,反应速度与氧的浓度成正比,氧的浓度越高,则铅膏中游离铅和板栅的氧化腐蚀越快。

2.2 温度和压力对氧在水中溶解度的影响根据道尔顿分压定律和亨利定律可导出在定压条件下温度对氧气在水中溶解度影响的关系式:⎥⎦⎤⎢⎣⎡-∆=211211303.2lgT T RH c c (4) 式中:c 1和c 2分别为绝对温度T 1和T 2下气体在水中溶解度,单位mg/L ;ΔH 是溶解热,单位J/mol ;R 是气体常数 8.314 J/(K·mol)。

压力对氧气在水中溶解度的影响可用公式(5)表述:15124310013.1P P P c c -⨯-= (5) 式中:c 3和c 4分别为标准气压P 和气压P 2下氧气在水中的溶解度,单位mg/L ;P 1是确定温度下饱和水蒸气的压力,P 1和P 2的单位是Pa 。

图1的纵坐标主轴是根据网络公开的数据做出的水的饱和蒸汽压与温度的关系图表,纵坐标次轴是根据式(4)得出的氧在400 kPa 压力下和常压下溶解度的比值与温度的关系图表。

由图1可知,在0~80 ℃之间,相同温度,氧在水中的溶解度, 400 kPa 压力下与常压下的比值增长很缓慢,而在80~99 ℃这个区间比值呈指数增加。

图1 400kPa压力下与常压下氧在水中的溶解度比值和水的饱和蒸汽压随温度的变化图2 400kPa压力下与常压下氧在水中的溶解度随温度的变化图2中,先根据网络公开数据做出的常压下氧在水中的溶解度与温度的关系曲线,再根据式(5)做出400 kPa压力下氧在水中的溶解度与温度的关系曲线。

图2显示,相同压力下,氧在水中的溶解度都随着温度的增加而降低,但是,400 kPa压力下,即使高温,相对于常压低温,氧在水中的溶解度也要大得多,例如,常压下35 ℃时氧的溶解度为7 mg/L,而400 kPa下60 ℃时,氧的溶解度是22 mg/L,为前者的3倍,则铅膏中游离铅的氧化速度至少是前者的3倍;400 kPa下90 ℃时氧的溶解度是14 mg/L,为前者的两倍,则铅膏中游离铅的氧化速度至少是前者两倍。

如果考虑到温度升高对铅氧化的加速作用,在由压缩空气或纯氧制造的高压条件下,铅膏中游离铅的氧化速度还要更快一些。

3 压力固化工艺试验及分析3.1 工艺参数确定Pavlov把固化分为四个过程[3]:第一步是铅膏物相再结晶的过程,即3BS结晶聚合或3BS晶体向4BS晶体转化;第二步是铅膏中游离铅的氧化和板栅的氧化腐蚀;第三步铅膏毛细管的水和颗粒间薄的水膜层的水蒸发;第四步颗粒间楔入的水蒸发,颗粒彼此交联,形成连续稳定的多孔结构。

据此,试验并确定了以下典型压力固化工艺:(1)固化阶段(共计7 h 15 min):阶段1:温度90 ℃,相对湿度100 %,蒸汽+压缩空气压力400 kPa,时间75 min;阶段2:温度65 ℃,相对湿度90 %,空气压力400 kPa,时间2 h;阶段3:温度50 ℃,相对湿度80 %,空气压力400 kPa,时间2 h;阶段4:温度45 ℃,相对湿度60 %,常压通风,时间2 h。

(2)干燥阶段(共计4 h 30 min):阶段5:温度60 ℃,通风,时间1 h;温度60 ℃,负压75 kPa,时间0.5 h;阶段6:温度75 ℃,负压75 kPa,时间1 h;温度75 ℃,通风,时间2 h。

3.2 压力固化过程数据及分析每一阶段各取3片极板测水分和游离铅含量,记录其平均值,结果见表1。

表1 极板测水分和游离铅含量注1:表1中第四阶段游离铅氧化已基本结束,第五、六阶段游离铅的含量变化当属测量误差。

从表1可见,游离铅的氧化主要发生在前四个阶段,尤其是第1阶段,铅膏中游离铅的氧化占整个固化阶段氧化总量的60 %,而之后温度较低的阶段,游离铅的氧化占整个固化阶段氧化总量不到40 %。

1、2、3阶段,都是在400 kPa压力有氧条件下固化,虽然高温(90 ℃)下氧在水中的溶解度降低,但游离铅的氧化速度比低温(50 ℃)下更快,说明高温高压下,参与氧化反应的溶解于水中的氧的数量充分,还说明,在氧气充分的情况下,温度越高,铅的氧化速度越快,温度对铅氧化反应速度的影响超过氧的浓度对反应速度的影响,即对于压力固化工艺,氧的扩散对游离铅氧化的影响超过氧的浓度。

而传统固化工艺,第一阶段游离铅几乎不氧化,原因是在固化初期,铅膏里的水分向外扩散,不同温度下,产生的蒸汽压不同,蒸汽压的存在阻碍了氧气向铅膏内部扩散,更影响了氧在铅膏水里的溶解,温度越高,氧的溶解度越低,只有当铅膏含水量达到8.6 %、湿度85 %以下的第10小时之后,金属铅含量才开始急剧下降[4],即传统固化工艺,氧在水中的浓度对游离铅氧化的影响超过氧的扩散。

另外,压力固化的第一阶段,铅膏物相发生再结晶,根据晶体学知识,在压力环境下,形成的晶核尺寸较小[5],因此,压力固化形成的4BS晶体颗粒尺寸也较小,同时,铅膏中的游离铅被大量氧化,这可能会提高结晶组织的连贯性,并且,由于压力作用,氧气和水分更容易透过铅膏抵达板栅表面,导致板栅发生氧化腐蚀,所以,压力固化工艺使得铅膏物相再结晶与游离铅氧化、板栅腐蚀在同一阶段进行;而传统固化工艺的第一阶段主要铅膏物相的再结晶,由于氧气扩散受阻,板栅的腐蚀非常微弱,腐蚀行为主要发生在第二阶段,即,铅膏物相再结晶与游离铅氧化、板栅腐蚀分阶段进行。

从表1中失水量一栏,也可以看到固化各阶段压力与失水量存在一定关系,在有外界压力情况下,铅膏的失水受到抑制,失水速率降低;相反,真空干燥有利于水分蒸发,原因是水的沸点降低,水分蒸发加快。