沸石分子筛膜的合成方法

NaA分子筛膜的合成及在渗透蒸发中的应用

● 自组装在载体表面上引入单层晶种

2.5 cm

Adv. Mater., 2000, 12:1114-1117

Science, 2003, 300: 456-460

● 提拉方法引入晶种 载体在一定浓度的 分子筛悬浮液浸渍设定的时间, 后按一定的提拉速度拉出,再晾干,待用。

Chem. Commun., 1997, 1193-1194

(5)拓展NaA 分子筛膜的应用范围。

谢谢大家

Water/dioxane (10)

60

1.87

Water/UDMH(95)

100

3.95

α(W/E) 2 100 5 600 9 300 52 000

UDMH : 1,1-二甲基联肼(1-1-dimethylhydrazine)

● 在脱水反应中的应用 NaA分子筛膜可以使反应生成的水及时排出, 进而打破反应的热力学平衡,使反应不断的往 目标产物方向进行

0.5 %

Sep. Purif. Techn., 2003, 32: 191-198

● 在其他有机物脱水中的应用

Feed solution(A/B, Temp(°C) wt.% of A)

Water/methanol

50

(10)

Water/acetone (10)

50

Q(kg/(m2 h)) 0.57 0.91

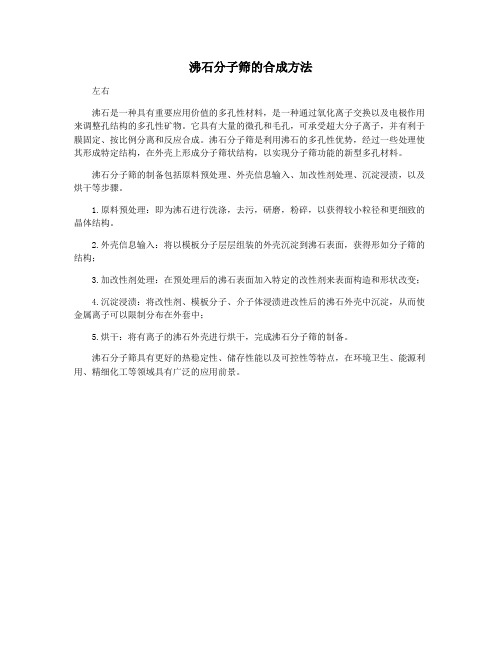

● NaA 沸石膜最常用的合成方法有水热合成法、 微波合成法和蒸汽相转移法

● 水热合成法:包括原位水热合成法和二次合成法 原位水热合成法是将原料按一定的比例加入到反应 釜中,放入无晶种的载体,在一定的温度下合成。 缺点:1、合成时间长, 2、难以连续、致密的分子筛膜

二次合成法

沸石分子筛

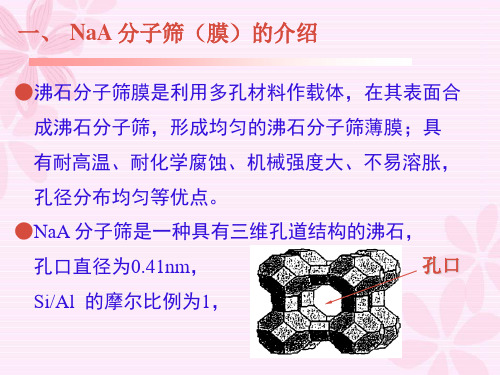

沸石分子筛的合成与应用分子筛是一类具有均匀微孔,主要由硅、铝、氧及其它一些金属阳离子构成的吸附剂或薄膜类物质,根据其有效孔径来筛分各种流体分子。

沸石分子筛是指那些具有分子筛作用的天然及人工合成的硅铝酸盐[1]。

沸石分子筛由于其特有的结构和性能,它的应用已遍及石油化工、环保生物工程、食品工业、医药化工等领域,随着国民经济各行业的发展,沸石分子筛的应用前景日益广阔。

一、沸石分子筛的结构沸石是沸石族矿物的总称,是一种含水的碱或碱土金属的铝硅酸盐矿物,加热脱水后,沸石晶体孔道可以吸附比孔道小的物质分子,而排斥比孔道直径大的物质分子,使分子大小不同的混合物分开,起着筛分的作用。

沸石分子筛是硅铝四面体形成的三维硅铝酸盐金属结构的晶体,是一种孔径大小均一的强极性吸附剂。

沸石或经不同金属阳离子交换或经其他方法改性后的沸石分子筛,具有很高的选择吸附分离能力。

工业上最常用的合成分子筛仅为A型、X型、Y型、丝光沸石和ZSM系列沸石。

沸石分子筛的化学组成通式为:[M2(Ⅰ)M(Ⅱ)]O•Al2O3•nSiO2•mH2O[2],式中M2(Ⅰ)和M(Ⅱ)分别为为一价和二价金属离子,多半是纳和钙,n称为沸石的硅铝比,硅主要来自于硅酸钠和硅胶,铝则来自于铝酸钠和氢氧化铝等,它们与氢氧化钠水溶液反应制得的胶体物,经干燥后便成沸石。

沸石分子筛的最基本结构是硅氧四面体和铝氧四面体,四面体相互连接成多元环以及具有三维空间多面体,即构成了沸石的骨架结构,由于骨架结构中有中空的笼状,常称为笼,笼有多种多样,如α笼、β笼、γ笼等,这些笼相互连接就可构成A型、X型、Y型分子筛。

二、沸石分子筛的合成方法随着沸石分子筛在化学工业等领域发挥着越来越重要的作用,出现了多种制备方法,如传统的水热合成法、非水体系合成法、蒸汽相体系合成法、气相转移法等。

1. 水热合成法这种合成法是以水作为沸石分子筛晶化的介质,将其它反应原料按比例混合,放入反应釜中,在一定的温度下晶化而合成沸石分子筛[3]。

沸石分子筛的结构与合成

沸石分子筛的结构与合成沸石是一种特殊的矿石,由许多小的颗粒组成,形成了一种类似于蜂窝状的结构。

这种结构具有许多小孔道,大小恰好可以容纳一些分子,因此沸石被称为分子筛。

沸石分子筛具有很多应用,如催化剂、吸附剂和离子交换等。

沸石分子筛的结构沸石分子筛的结构主要由硅酸铝(SiO2和Al2O3)组成,其中硅酸铝的比例会影响分子筛的性质和应用。

沸石中矽铝骨架是由正交六面体共享角构成的,形成了三维网状结构。

这种结构使得沸石分子筛具有高度有序的小孔道结构。

根据沸石的孔道大小,可以分为不同类型的沸石分子筛,最常见的是大小为8~12个Å(1Å=0.1nm)的孔道,被称为X型沸石。

X型沸石具有较大的比表面积和孔容,因此具有良好的吸附能力和催化性能。

沸石分子筛的合成沸石分子筛的合成方法有很多种,其中最常见的是水热合成法。

水热合成是在高温高压的条件下,以硅源和铝源为主要原料,通过界面反应形成沸石晶体。

首先,将硅源和铝源与碱性物质混合,在适当的温度下搅拌,形成一个均匀的混合物。

接下来,将混合物加入到高压容器中,升温至高温条件下进行水热反应。

在水热反应过程中,硅源和铝源溶解并逐渐聚合形成沸石晶体。

水热合成的关键是控制反应条件,包括温度、压力和反应时间等。

不同的反应条件可以得到不同孔径和比表面积的沸石分子筛。

此外,还可以通过添加模板剂来调节沸石的结构和性能。

模板剂是一种有机分子,可以在沸石形成的过程中起到模板作用,指导沸石晶体的生长和排列。

近年来,还发展了一些新的合成方法,如溶胶-凝胶法、气相合成法和模板剥离法等。

这些方法可以更好地控制沸石分子筛的结构和性能,以满足不同应用的需求。

总结起来,沸石分子筛由硅酸铝构成,具有高度有序的小孔道结构。

水热合成是最常用的合成方法,通过控制反应条件和添加模板剂,可以得到不同孔径和比表面积的沸石分子筛。

沸石分子筛的特殊结构使其具有广泛的应用前景,如催化剂、吸附剂和离子交换等。

沸石分子筛膜的合成与应用论文

沸石分子筛膜的合成与应用论文————————————————————————————————作者:————————————————————————————————日期:沸石分子筛膜的合成与应用摘要: 介绍了沸石分子筛膜的种类、结构。

介绍了几种沸石分子筛膜的合成方法。

综述了沸石分子筛膜在液体分离、气体分离、催化反应、光学及光催化反应等高新技术领域的应用及存在的问题。

并且对沸石分子筛膜的发展前景进行了预测。

关键词: 沸石分子筛膜;合成;应用;1 沸石膜的种类、结构及亲水性无机分子筛膜沸石分子筛膜是一类具有骨架结构的微孔晶体材料, 构成其骨架的最基本结构单元为TO4四面体, 四面体的中心原子T 最常见的是Si 或Al, 也可以是P、Ga、Be、B、Ge、Ti、Fe、V 等元素,T 原子与周围的4 个氧原子以SP3杂化轨道成键。

TO4四面体通过顶点的氧原子相互联结, 形成花样繁多的二级结构单元, 各种二级结构单元按照不同的排列方式拼搭, 构成了不同的沸石膜骨架结构。

根据沸石分子筛膜的结构不同, 目前主要研究开发的沸石膜材料有: MFI 型( ISM- 5) 沸石分子筛膜[1- 2]、A 型沸石分子筛膜[3- 4]、X 型和Y 型沸石分子筛膜[5- 6]、P 型沸石分子筛膜[ 7]、ATPO4- 5 型沸石分子筛膜、丝光型沸石分子筛膜[8]。

根据优先吸附性的不同, 一般将分子筛膜分为亲水性和疏水性两种。

亲水性分子筛膜对于极性强的分子, 如对水分子具有强烈的吸附性;疏水性分子筛膜优先吸附极性弱的分子如有机物。

由于亲水性分子筛膜的孔径大小、结构等的不同, 又将其分为NaA 型、FAU 型(X、Y) 以及MOR 型膜等。

NaA 型分子筛的有效孔径为0.4nm, 硅铝比很小(等于1) 。

因此这类膜的亲水性很强, 对于大分子P小分子具有很高的分离选择性能, 可以实现非极性分子P极性分子, 如有机物P水的分离。

FAU 型分子筛的有效孔径约0.74 nm, X 型分子筛膜的硅铝比为1~ 1.5, 而Y 型的硅铝比为2.1。

沸石分子筛合成

沸石分子筛合成1水热晶化法这种合成法是以水作为沸石分子筛晶化的介质,将其它反应原料按比例混合,放入反应釜中,在一定的温度下晶化而合成沸石分子筛。

此法早在1959年提出,是将铝源、硅源、无机碱和水按一定比例混合,然后置于反应釜中,在高于100℃的温度和自生压力下晶化。

水热合成使晶体成核速度和晶化速度提高。

合成过程中加料顺序、搅拌速度及晶化时间都会对晶化产物的结构和形貌产生很大的影响。

2非水体系合成法非水体系合成法是利用有机溶剂作为分散介质来进行沸石分子筛合成。

这种方法是1985年在乙二醇和丙醇体系中合成纯硅方钠石所开创的一种新的沸石合成方法。

徐某某等将非水溶剂合成法用于分子筛合成了磷酸铝系分子筛。

人们先后又在双胺非水体系中制备了zSM一5、ZsM一35、zSM一48以及在醇体系中合成出新型沸石CIT-5。

该方法虽易控制产物的硅铝比,但仍需加入大量的有机介质,合成成本高。

1.3干胶转换法Matsukata等,称这种方法为干胶转换法。

特点是预先制备干凝胶,并将其放置在一定的载体上,釜底液相不与悬置的硅铝凝胶直接接触,在反应温度下,由液相蒸发所形成的蒸汽与凝胶发生作用,使凝胶转变为沸石形成均匀的晶粒。

干胶转换法分为两类:如果是非挥发性的有机胺模板剂,则将有机胺直接加入干凝胶,釜底液相仅为水,这种方法称作水蒸汽帮助转换法;如果是挥发性的有机胺模板剂,则釜底液相为有机胺和水,这种方法称作蒸汽相转移法1.4无溶剂干粉体系合成法干粉合成法是由窦某某等首次提出的,其突出点是不加任何溶剂,模板剂以气相吸附态的形式进入反应体系。

利用此方法,已成功地合成了包括ZSM一35、MCM一22、L沸石在内的多种沸石产品。

其特点在于反应配料中只加入少量的液体物质,有机物的消耗大大降低,单位体积反应釜的沸石产量大幅度提高。

1.5微波辐射合成法微波辐射合成法是近年来新兴的一种合成沸石的方法,是将反应原料按一定比例混合后,置于微波炉中,经过微波加热一定时间,生成沸石分子筛。

沸石分子筛-4 沸石分子筛的合成

老化

凝胶

晶化

氢氧化钠 金属盐溶液

过滤、洗涤 离子交换

粘合剂

活化

干燥

成型

包装

过滤、洗涤

Linde-A的合成:

原料:氢氧化钠 NaOH,铝酸钠 Na2OAl2O33H2O,偏硅酸钠 Na2SiO35H2O 配比:3.165Na2O : Al2O3 : 1.926SiO2 : 128H2O 步骤:0.723g NaOH + 80ml 去离子水,搅拌 1020 min,至全溶

SiO2浓度越小,碱浓度越大,低聚态硅酸根离子越多 SiO2浓度越大,碱浓度越小,高聚态硅酸根离子越多 硅酸钾溶液中硅酸根离子的存在状态: 与硅酸钠溶液中硅酸根离子的存在状态相差不大,只在量方面有差别 有机碱硅酸盐的液相结构: 四甲基铵硅酸盐水溶液:双四环的八聚硅酸根离子 四乙基铵硅酸盐水溶液:双三环的六聚硅酸根离子 四丁基铵硅酸盐水溶液:双五环的十聚硅酸根离子

• 沸石的介稳性

合成沸石大多都是非平衡相,即处于介稳相 Goldsmith 简单化原理:在沸石合成过程中,结构简单的晶体最 先生成,在这里结构简单与结构的无序,或具有较高的熵同义 Ostwald 定律:如果晶体材料能以几种晶形存在的话,熵最高 的那种晶形最先生成

• 水热合成的特点

a) 在水热条件下,反应物的反应性能发生改变,反应活性提高(复 杂离子间的反应加速,水解反应加剧,物质的氧化还原电位明显变化)

b) 在水热条件下,某些特殊的氧化还原中间态和介温相易于生成 c) 能够使一些低熔点,高蒸气压且不能在熔体中生成的物质,以及 高温分解相在水热低温条件下晶化生成 d) 水热条件有利于生长缺陷少,控制取向和完美的晶体,且易于控 制产物晶体的粒度与形貌 e) 水热条件下易于调节环境气氛和相关物料的氧化还原电位,有利 于低价态、中间价态和特殊价态化合物的生成,并能均匀地进行掺杂

沸石分子筛如何制备合成

沸石分子筛及其复合材料新型合成方法研究进展沸石分子筛作为离子交换材料、吸附剂、催化剂等,在化学工业、石油化工等领域发挥着重要作用。

随着新材料领域和电子、信息等行业的不断发展,其使用范围已经跳出传统行业,在诸如新型异形分子筛吸附剂、催化剂和催化蒸馏元件、气体和液体分离膜、气体传感器、非线性光学材料、荧光材料、低介电常数材料和防腐材料等方面得到应用或具有潜在的应用前景。

因此,沸石分子筛的制备方法也越来越受到人们的关注。

沸石分子筛传统的制备方法主要包括水热法、高温合成法、蒸汽相体系合成法等,但随着组合化学技术在材料领域应用的不断扩大,20世纪90年代末人们将组合化学的概念与沸石分子筛水热法结合,建立了组合水热法。

将组合化学技术应用到沸石分子筛水热合成之中,加快了合成条件的筛选与优化。

除此之外,气相转移和干胶法等新型制备方法也被提出并应用于实践,本文对这些方法进展进行简单概述。

1. 组合化学水热法组合化学是一种能建立化学库的合成方法,其大的优势是能在短时间内合成大量的化合物,从而达到快速、高效合成与筛选的目的。

水热法合成沸石分子筛及相关材料,要考察的因素比较多,包括多种反应原料的选择及配比、反应温度及反应时间等。

使用组合化学法可以减轻实验工作量和劳动强度,大大提高工作效率。

·石墨烯·分子筛·碳纳米管·黑磷·类石墨烯·纳米材料江苏先丰纳米材料科技有限公司是国际上提供石墨烯产品很早的公司之一,现专注于石墨烯、利用组合化学水热法制备沸石分子筛,设计了一种组合反应釜,即在圆形聚四氟乙烯片上钻100个小孔,然后在其上、下表面分别用不锈钢片夹紧,形成100个水热反应器,将不同配比的水热合成液分别置于各反应器中。

在一定条件下,和传统水热法一样合成沸石分子筛。

他们对Na2O-Al2O3-SiO2-H2O的四组分体系进行了考察,比较了使用传统的水热法和组合水热法的差别,证实了组合化学的高效性和快速筛选性。

沸石分子筛的合成方法

沸石分子筛的合成方法

左右

沸石是一种具有重要应用价值的多孔性材料,是一种通过氧化离子交换以及电极作用来调整孔结构的多孔性矿物。

它具有大量的微孔和毛孔,可承受超大分子离子,并有利于膜固定、按比例分离和反应合成。

沸石分子筛是利用沸石的多孔性优势,经过一些处理使其形成特定结构,在外壳上形成分子筛状结构,以实现分子筛功能的新型多孔材料。

沸石分子筛的制备包括原料预处理、外壳信息输入、加改性剂处理、沉淀浸渍,以及烘干等步骤。

1.原料预处理:即为沸石进行洗涤,去污,研磨,粉碎,以获得较小粒径和更细致的晶体结构。

2.外壳信息输入:将以模板分子层层组装的外壳沉淀到沸石表面,获得形如分子筛的结构;

3.加改性剂处理:在预处理后的沸石表面加入特定的改性剂来表面构造和形状改变;

4.沉淀浸渍:将改性剂、模板分子、介子体浸渍进改性后的沸石外壳中沉淀,从而使金属离子可以限制分布在外套中;

5.烘干:将有离子的沸石外壳进行烘干,完成沸石分子筛的制备。

沸石分子筛具有更好的热稳定性、储存性能以及可控性等特点,在环境卫生、能源利用、精细化工等领域具有广泛的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沸石分子筛膜的合成方法

人工制备分子筛的合成得到的一般是松散的晶粒,要得到致密的分子筛膜,分子筛晶体之间必须互生,在多孔载体上定向长成致密层,具有一定的渗透性能。

近年来,随着膜技术的发展,分子筛膜制备技术取得了不小的进展,常用的有原位生长法,二次晶种法和微波合成法,此外,还有溶胶-凝胶法、嵌入法、蒸汽相法等。

一、原位水热法

原位生长法采用与分子筛粉末合成相同的方法,将载体、硅源、铝源、模板剂、碱和水按照一定的生长比例加入反应釜中,在一定温度和自生压力下水热晶化,多孔材料在载体表面附着生长,多孔载体表面生长一层致密的分子筛膜层。

使用该方法已经成功制备的分子筛膜有MFI、A、SAPO-34和八面沸石膜、丝光沸石膜等。

原位水热合成中,沸石膜经历成核期和生长期两个阶段。

成核期,母液中的营养随着水热能量的给与而随机成核,附着在载体上,也有部分散落在营养液中;生长期,已经生成的晶核不断原位长大,载体上附着的晶核也长大并互生,连成一片致密的膜层。

膜是由分子筛晶粒互生相连而成。

生长液中硅铝比、碱浓度、模板剂的比例、温度和晶化时间都对合成的膜有影响,载体的适当修饰也会对提高分子筛膜的质量。

该制备方法设备简单,方法易行,易实现大批量生产,具有工业化前景。

不足之处在于可控性差,晶体要优先在载体表面成核而不是溶液主体,受载体表面性质影响和晶核随机生长的影响,膜层的生长很容易不均匀,难致密,膜层厚度不易控制。

该方法比较适用于管状的载体生长沸石分子筛膜。

迄今为止,人们已经成功的在石英、金属、氧化铝、玻璃等多孔材料表面原位合成了高质量的MFI 型分子筛膜。

而且对合成的分子筛膜进行了气体分离和液体渗透汽化分离等测试,膜表现良好。

二、二次晶种法

二次晶种法,顾名思义,先要合成纳米级或者微米级的晶种,然后将纳米晶涂覆在载体的一侧表面,再将载体置于二次生长的母液中水热晶化成膜。

合成的晶种的尺寸最好控制在纳米级别,将得到的纳米晶种洗干净后使之均匀分散在溶剂中,得到晶种的悬浮液。

然后采用一定的办法,例如沾取涂布法、滴涂法,旋

涂法等将晶种种到多孔载体表面。

下一步,将载有晶种层的载体置于二次生长母液中,在合适的温度下水热晶化一定时间,使晶种不断长大并互生,成为连续致密的分子筛膜。

在这一方法中,分子筛的成核与生长两个过程分开进行,可以人为的控制晶体的生长和分子筛膜的结构(如分子筛膜的取向,厚度等);两步合成,有更宽的操作空间,而且缩短了合成膜的时间。

Hedlund和Sterte等用阳离子聚合物通过静电作用将晶种种到载体上,首次在Au和石英等载体表面长出ZSM-5分子筛膜[34]。

此后,LTA、MFI、Y膜等分子筛膜都被成功的利用二次生长法制备。

三、微波合成法

利用微波加热处理合成沸石和沸石膜,在20世纪80年代中期以来,受到了很大的欢迎。

1988年Mobil公司的一篇专利报道了微波加热合成NaA 和ZSM-5分子筛。

之后,Jansen工作组采用微波合成了Y型和ZSM-5型分子筛[35]。

迄今为止,有很多工作采用微波法结合原位法或者晶种法,成功合成出了多种分子筛膜,如LTA,MFI,Beta, SAPO-5, AlPO4, FAU, Y等等。

由于加热快速,所以得到的分子筛纯度高、大小均一,而且晶体形貌也有别于传统加热方式,如图1-5所示。

关于微波成膜机理,普遍认为分子筛的生长机理与传统加热方式一致,晶体生长的能量来源于微波的热效应。

也有学者指出微波合成中存在非热效应的影响,例如微波对水中氢键的破坏,对分子筛中硅氧和铝氧键的选择性活化等都应对分子筛的生长机理产生影响。

图1-5 左一为传统加热方式得到的NaA分子筛膜,中间和右一为微波法合成的

NaA分子筛膜。

四、蒸汽相合成法

首先将分子筛合成原料在载体表面铺成一层凝胶,再将其置于装有水(需要的话,加入有机模板剂)的容器中,加热使水汽化,在蒸汽作用下,凝胶层中的营养物质成核晶化,慢慢形成分子筛膜。

在这一方法中,调节凝胶的用量,反应的时间都可以控制膜的厚度,但是在蒸汽进入凝胶层内部的时候,这样容易使已经连续的膜层出现裂缝,所以此方法并不受欢迎。

五、嵌入法

嵌入法得到的其实就是复合膜,将分子筛嵌入到成膜性好、机械性能高的高分子聚合物膜中,即我们研究的混合基质膜(mixed-matrix-membrane)。