机械原理课件第十章

合集下载

《机械原理》第十章_平面机构的平衡

m1 r

Fb

泉城学院

单缸 曲轴

Fb Fb Fb Fbl Fb l

当 rb rb rb 时

l l rb mb rb mb mb mb rb mb rb mb rb mb l l rbl mb rbl mb l l rb mb rb mb mb mb l l

完全平衡或不完全平衡 由于机构各构件的尺寸 和质量完全对称,故在 运动过程中其总质心将 保持不动。 可得到很好的平衡效果

2Fh 2m 2 r cos

h 2Fh R14

2m 2 r cos mC 2 k cos

k m mC 2r

泉城学院

对称布置法

完全平衡 由于机构各构件的尺 寸和质量完全对称, 故在运动过程中其总 质心将保持不动。 可得到很好的平衡效 果

mC m3 m2C

2

l

C

C

平衡惯性力在曲柄加质量使得

pmC k pk m m m (m3 m2C ) r r mr mC k k e pa b m1 m2 pm3 r k l m 2 r cos mC 2 k cos Fh

l1 l1 m1 m1 m1 l l l2 l2 m2 m2 m2 m2 l l l3 l3 m3 m3 m3 m3 l l m1

泉城学院

rb m1 r1 m2 r2 m3 r3 0 mb rb m1 r1 m2 r2 m3 r3 0 mb

Fv m 2 r sin mC 2 k sin

h R14 Fh

机械原理第十章 标准齿轮与渐开线齿轮

a a

h 1 或 h 0.8 基准

ha c ha m c m 顶隙系数 c 0.25 或 c 0.3

h ha hf 6. 齿顶圆直径 d a d 2ha 7. 齿根圆直径 d f d 2hf

8. 齿距

p m m 9. 齿厚 s 2 m 10.齿槽宽 e 2

标准齿轮 m、、h*a、c* (15或20)为标准值 且 e = s 几何尺寸计算公式 (P307表10-2)

si ri [(s r ) 2(invi inv )]

齿轮与齿条比较

4.标准齿条和内齿轮的尺寸 1、渐开线齿条的几何特点 (1)同侧齿廓为互相平行的直线。

(2)齿条齿廓上各点的压力角均相等,且数值上等

1渐开线齿条的几何特点分度线齿根线一渐开线齿轮的啮合过程理论啮合线段n齿廓工作段二正确啮合的条件保证前后两对轮齿有可能同时在啮合线上相切接触

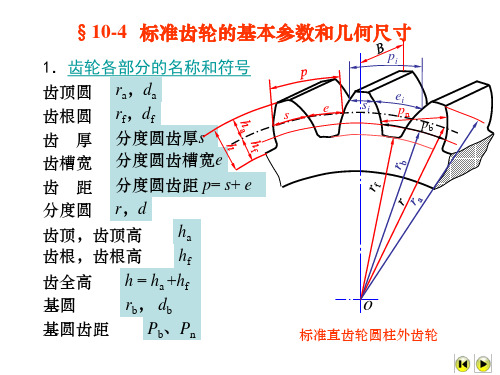

§10-4 标准齿轮的基本参数和几何尺寸

1.齿轮各部分的名称和符号 齿顶圆 ra,da 齿根圆 rf,df 分度圆齿厚s 齿 厚 任意圆齿厚 si 分度圆齿槽宽e ei 齿槽宽 任意圆齿槽宽 分度圆齿距 p pi= s+ ei 齿 距 任意圆齿距 i+e 分度圆 r,d ha 齿顶,齿顶高 hf 齿根,齿根高

o1

' r1

c

用C 表示。

上述参数即为渐开线齿轮的五个基本参数。

r2' o2

'

* ) 3.渐开线齿轮各部分几何尺寸 (基本参数为 m、Z、 和 h * 、 c a

1.分度圆直径 d mz 2.基圆直径 d b d cos 3.齿顶高 ha ha m 齿顶高系数

正常齿制 4.齿根高 hf 5.齿全高

h 1 或 h 0.8 基准

ha c ha m c m 顶隙系数 c 0.25 或 c 0.3

h ha hf 6. 齿顶圆直径 d a d 2ha 7. 齿根圆直径 d f d 2hf

8. 齿距

p m m 9. 齿厚 s 2 m 10.齿槽宽 e 2

标准齿轮 m、、h*a、c* (15或20)为标准值 且 e = s 几何尺寸计算公式 (P307表10-2)

si ri [(s r ) 2(invi inv )]

齿轮与齿条比较

4.标准齿条和内齿轮的尺寸 1、渐开线齿条的几何特点 (1)同侧齿廓为互相平行的直线。

(2)齿条齿廓上各点的压力角均相等,且数值上等

1渐开线齿条的几何特点分度线齿根线一渐开线齿轮的啮合过程理论啮合线段n齿廓工作段二正确啮合的条件保证前后两对轮齿有可能同时在啮合线上相切接触

§10-4 标准齿轮的基本参数和几何尺寸

1.齿轮各部分的名称和符号 齿顶圆 ra,da 齿根圆 rf,df 分度圆齿厚s 齿 厚 任意圆齿厚 si 分度圆齿槽宽e ei 齿槽宽 任意圆齿槽宽 分度圆齿距 p pi= s+ ei 齿 距 任意圆齿距 i+e 分度圆 r,d ha 齿顶,齿顶高 hf 齿根,齿根高

o1

' r1

c

用C 表示。

上述参数即为渐开线齿轮的五个基本参数。

r2' o2

'

* ) 3.渐开线齿轮各部分几何尺寸 (基本参数为 m、Z、 和 h * 、 c a

1.分度圆直径 d mz 2.基圆直径 d b d cos 3.齿顶高 ha ha m 齿顶高系数

正常齿制 4.齿根高 hf 5.齿全高

机械原理第10章 凸轮设计

移动从动件盘形凸轮机构凸轮廓线的设计 1)尖端从动件

①等分位移曲线;

②选定r0,画基圆;

③应用反转法逐点作图确 定 各 接 触 点 位 置 B0 , B1 , B2,……;

④光滑连接B0,B1,B2 , …… 点 , 就 得 所 要 设 计 的 凸轮廓线。

10.2 凸轮机构的廓线设计

2)滚子从动件

第10章 凸轮机构设计

Design of Cam Mechanisms

第10章 凸轮机构及其设计

1

凸轮机构的运动与传力特性

2

凸轮机构的廓线设计

10.1 凸轮机构的运动与传力特性

10.1.1 凸轮机构的工作循环

基圆——以凸轮轮廓的最小向径rb (或r0)为半径的圆。

图10-1 尖端移动从动件盘形凸轮机构的工作循环

从动件一方面随机架和导路以角速度-ω 绕O点转动,另一方面又在导 路中往复移动。由于尖端始终与凸轮轮廓相接触,所以反转后尖端的运动 轨迹就是凸轮轮廓。

10.2 凸轮机构的廓线设计

10.2.2 图解法设计过程

添加!

凸轮轮廓曲线的绘制 (图解法凸轮廓线的设计)

(26分钟)

10.2 凸轮机构的廓线设计

10.2 凸轮机构的廓线设计

10.2.3 凸轮廓线设计的解析方法

移动滚子从动件盘形凸轮机构

如图所示为一偏置移动滚子从动件盘形凸轮机构。建立直角坐标系oxy。若已

知凸轮以等角速度逆时针方向转动,凸轮基圆半径rb、滚子半径rr,偏距e,从动 件的运动规律s=s()。

1、理论廓线方程 B点坐标(凸轮的理论廓线方程)

s

v

a

j

h (1 cos)

①等分位移曲线;

②选定r0,画基圆;

③应用反转法逐点作图确 定 各 接 触 点 位 置 B0 , B1 , B2,……;

④光滑连接B0,B1,B2 , …… 点 , 就 得 所 要 设 计 的 凸轮廓线。

10.2 凸轮机构的廓线设计

2)滚子从动件

第10章 凸轮机构设计

Design of Cam Mechanisms

第10章 凸轮机构及其设计

1

凸轮机构的运动与传力特性

2

凸轮机构的廓线设计

10.1 凸轮机构的运动与传力特性

10.1.1 凸轮机构的工作循环

基圆——以凸轮轮廓的最小向径rb (或r0)为半径的圆。

图10-1 尖端移动从动件盘形凸轮机构的工作循环

从动件一方面随机架和导路以角速度-ω 绕O点转动,另一方面又在导 路中往复移动。由于尖端始终与凸轮轮廓相接触,所以反转后尖端的运动 轨迹就是凸轮轮廓。

10.2 凸轮机构的廓线设计

10.2.2 图解法设计过程

添加!

凸轮轮廓曲线的绘制 (图解法凸轮廓线的设计)

(26分钟)

10.2 凸轮机构的廓线设计

10.2 凸轮机构的廓线设计

10.2.3 凸轮廓线设计的解析方法

移动滚子从动件盘形凸轮机构

如图所示为一偏置移动滚子从动件盘形凸轮机构。建立直角坐标系oxy。若已

知凸轮以等角速度逆时针方向转动,凸轮基圆半径rb、滚子半径rr,偏距e,从动 件的运动规律s=s()。

1、理论廓线方程 B点坐标(凸轮的理论廓线方程)

s

v

a

j

h (1 cos)

机械原理第十章

齿槽:相邻两轮齿之间的空间

齿槽一宽个:齿在槽任两意侧半齿径廓rK圆间周弧上长,。eK

齿距:在任意半径rK圆周上,相

邻两齿同侧齿廓间弧长。pK

在同一圆周上:pK sK eK

法向齿距:相邻两齿同侧齿 廓间法线长度,pn=pb

分度圆:为了计算齿轮的各部分尺寸, 在齿顶圆和齿根圆之间人为规定了 一个直径为d,半径为r,用作计算 基准的圆。 分度圆上齿距、齿厚、齿槽宽分别 用p、s、e表示。 p=s+e

已知传动比、中心距、 齿轮1的齿廓曲线K1,用 包络线法求与齿廓K1共 轭的齿廓曲线K2。

3.齿廓曲线的选择 理论上,满足齿廓啮合定律的曲线有无穷多,但考

虑到便于制造和检测等因素,工程上只有极少数几种 曲线可作为齿廓曲线,如渐开线、其中应用最广的是 渐开线,其次是摆线(仅用于钟表)和变态摆线 (摆线针 轮减速器),近年来提出了圆弧和抛物线。

o1

点P 称为两轮的啮合节点(简称节点)。 r’1 节圆:

ω1

节圆

n

两个圆分别为轮1和轮2的节圆

k

两节圆相切于P点,且两轮节点处速 度相同,故两节圆作纯滚动。

P n

ω 2 r’2

o2

根据这一定律, 可求得齿廓曲线与齿廓传动比的关系;

也可按给定的传动比来求得两轮齿廓的共轭曲线。

2.共轭齿廓

所谓共轭齿廓是指两轮相互连续接触并能实现预 定传动比规律的一对齿廓。

rK

k

=

rb/ cosK inv K = tan K

K

三、 渐开线齿廓的啮合特性

O1

ω1

1.渐开线齿廓满足定传动比要求

N1

两齿廓在任意点K啮合时,过K作两 齿廓的法线N1N2,是基圆的切线,为 N2

齿槽一宽个:齿在槽任两意侧半齿径廓rK圆间周弧上长,。eK

齿距:在任意半径rK圆周上,相

邻两齿同侧齿廓间弧长。pK

在同一圆周上:pK sK eK

法向齿距:相邻两齿同侧齿 廓间法线长度,pn=pb

分度圆:为了计算齿轮的各部分尺寸, 在齿顶圆和齿根圆之间人为规定了 一个直径为d,半径为r,用作计算 基准的圆。 分度圆上齿距、齿厚、齿槽宽分别 用p、s、e表示。 p=s+e

已知传动比、中心距、 齿轮1的齿廓曲线K1,用 包络线法求与齿廓K1共 轭的齿廓曲线K2。

3.齿廓曲线的选择 理论上,满足齿廓啮合定律的曲线有无穷多,但考

虑到便于制造和检测等因素,工程上只有极少数几种 曲线可作为齿廓曲线,如渐开线、其中应用最广的是 渐开线,其次是摆线(仅用于钟表)和变态摆线 (摆线针 轮减速器),近年来提出了圆弧和抛物线。

o1

点P 称为两轮的啮合节点(简称节点)。 r’1 节圆:

ω1

节圆

n

两个圆分别为轮1和轮2的节圆

k

两节圆相切于P点,且两轮节点处速 度相同,故两节圆作纯滚动。

P n

ω 2 r’2

o2

根据这一定律, 可求得齿廓曲线与齿廓传动比的关系;

也可按给定的传动比来求得两轮齿廓的共轭曲线。

2.共轭齿廓

所谓共轭齿廓是指两轮相互连续接触并能实现预 定传动比规律的一对齿廓。

rK

k

=

rb/ cosK inv K = tan K

K

三、 渐开线齿廓的啮合特性

O1

ω1

1.渐开线齿廓满足定传动比要求

N1

两齿廓在任意点K啮合时,过K作两 齿廓的法线N1N2,是基圆的切线,为 N2

机械原理 课件 第十章 齿轮传动

相交轴

直齿圆锥齿轮传动 bevel gear 曲齿圆锥齿轮传动 spiral bevel gear

交错轴

交错轴斜齿轮传动 crossed helical gears

蜗杆传动worm and worm wheel

按照两轴相对位置分类分类

外啮合 直齿轮 内啮合 齿轮与齿条 外啮合 内啮合 齿轮与齿条

齿 轮 机 构

正确安装

二、安装中心距 正确(标准)安装 两个要求:(1) 顶隙为标准值(c=c*m);(2) 侧隙为0 证明:按照标准顶隙安装时能保证侧隙要求

a ra1 c r f 2

1、根据传动比分类

圆形齿轮(传动比恒定)

平面齿轮机构 2、根据两轴的相对位置分类 空间齿轮机构

外齿轮

平面齿轮机构(平行轴)

外齿轮 齿条 外齿轮

内齿轮

齿轮齿条

外啮合

内啮合

直齿圆柱齿轮Spur gear

斜齿圆柱齿轮Helical gear

人字齿齿轮Double Helical gear

空间齿轮机构

空间齿轮机构

1、能实现恒定的传动比(P固定) 2、渐开线齿轮传动的中心距可分离 3、传动过程齿廓正压力方向不变

渐开线

K

B

发生线

A

rb

基圆

O

用渐开线齿廓实现恒定的传动比(P固定)

渐开线任意点的法线与基圆相切

节点P,节圆r’

1 O2 P rb 2 r i12 2 O1 P r rb1

' 2 ' 1

m cos p cos

动画

模数的意义

不同模数齿轮尺寸比较

m=4

Z=16

m=2

m=1

直齿圆锥齿轮传动 bevel gear 曲齿圆锥齿轮传动 spiral bevel gear

交错轴

交错轴斜齿轮传动 crossed helical gears

蜗杆传动worm and worm wheel

按照两轴相对位置分类分类

外啮合 直齿轮 内啮合 齿轮与齿条 外啮合 内啮合 齿轮与齿条

齿 轮 机 构

正确安装

二、安装中心距 正确(标准)安装 两个要求:(1) 顶隙为标准值(c=c*m);(2) 侧隙为0 证明:按照标准顶隙安装时能保证侧隙要求

a ra1 c r f 2

1、根据传动比分类

圆形齿轮(传动比恒定)

平面齿轮机构 2、根据两轴的相对位置分类 空间齿轮机构

外齿轮

平面齿轮机构(平行轴)

外齿轮 齿条 外齿轮

内齿轮

齿轮齿条

外啮合

内啮合

直齿圆柱齿轮Spur gear

斜齿圆柱齿轮Helical gear

人字齿齿轮Double Helical gear

空间齿轮机构

空间齿轮机构

1、能实现恒定的传动比(P固定) 2、渐开线齿轮传动的中心距可分离 3、传动过程齿廓正压力方向不变

渐开线

K

B

发生线

A

rb

基圆

O

用渐开线齿廓实现恒定的传动比(P固定)

渐开线任意点的法线与基圆相切

节点P,节圆r’

1 O2 P rb 2 r i12 2 O1 P r rb1

' 2 ' 1

m cos p cos

动画

模数的意义

不同模数齿轮尺寸比较

m=4

Z=16

m=2

m=1

机械原理(第七版)优秀课件—第十章 齿轮机构及其设计

• 2.模数m不同于齿轮,有单独的标准。

• 3.ha*=1,c*=0.2

• 4.直径系数(蜗杆特性系数)

q和升角λ

• 1)q:为了减少刀具数量,

有利于标准化,…

• q=d1/ma1

d1=mq

• 6.转向

• 10.13.3 背锥与当量齿数

当量齿数的用途:1、用仿 形法加工齿轮时选刀号

• rv1=r1/cosδ1=mz1/2cosδ1

• 1、 轮齿啮合的过程

理论啮合线N1N2 实际啮合线B2B1

齿廓工作段

齿廓非工作段

• 2、渐开线齿轮连续传动的条件

例:ε=1.2 的几何表示

• 3、重合度εα的计算 • 1)外啮合εα=B2B1 /pb

2.不出现根切的最小齿数

线距离

加工标准齿轮不出现根切的条件是:刀具的齿顶线到节

• 10.10.4 斜齿轮传动的重合度

• 10.10.5 斜齿圆柱齿轮的当量齿数

• 短半轴b=r, 长半轴=r/cosβ • c点的曲率半径 ρ=a2/b =r/cos2β • 以ρ为rv,以mn为m,以αn为α作当量齿轮

• 10.11 螺旋齿轮传动

• 10.11.1 螺旋齿轮齿廓曲面形成的方法

• 10.11.2 几何关系

• 2.正确啮合条件

• mn1=mn2=mn

• 3.几何尺寸计算

αn1=αn2=αn=20°

a=r1+r2=mn(z1/cosβ1+ z2/cosβ2)/2 可调β1和β2来凑中心距

10.11.3 传动比i12及从动轮的转动方向

1.转向

轮2的转向不仅与轮1的转向有关,还与旋向有关。 • 2.传动比

机械原理第10章 空间连杆机构及机器人机构概述

串联机器人机构fig109tandemrobotmechanism串联机器人机构1wristjoint腕关节2elbowjoint肘关节3shoulderjoint肩关节4waistjoint腰关节5base底座102机器人机构概述串联机器人大都是开链机构图109a所示机器人是3个转动副3个构件组成的串联机器人也简称3r串联机器人

(2)空间连杆机构分类 按组成空间连杆机构的运动链是否 封闭,空间连杆机构分为闭链空间连杆机构和开链空间连 杆机构。图10-6a所示RSSR机构中。构件1、2、3、4通过转 动副和球面副连接,形成一个封闭运动链,构件4为机架。 图10-6b所示机构中。构件1、2、3、4、5通过转动副连接, 形成一个不封闭的运动链,构件1为机架,则组成4R型空间 开链机构。该机构是典型的机器人机构。

3.空间连杆机构分类

(1)空间连杆机构表示方法 平面连杆机构名称是按其运动特性确定 的。如曲柄摇杆机构、曲柄滑块机构、双曲柄机构等。空间机构的 名称则用运动副名称表示。第一个字母一般是原动件与机架连接的 运动副的名称,然后按顺序依次排列。图10-5所示飞机起落架机构 可称为SPSR空间连杆机构。

Fig.10-5 Aircraft undercarriage(飞机起落架)

2.并联机器人机构

并联机器人分为平面并联机器人和空间并联机器人。 图10-10a所示为3自由度平面并联机器人,3个连架杆为驱 动件,共同驱动平台1运动。该机器人简称为平面3RRR并 联机器人,在微动机构中有广泛应用。图10-10b为3自由 度空间并联机器人。

Fig.10-10 Parallel robot mec hanisms(并联机器人机构)

10.1 空间连杆机构概述

1.空间连杆机构中的运动副

机械原理课件 东南大学 郑文纬 第七版 第十章.ppt

平面运动的构件的惯性力由机架平衡。机构 的平衡称为机架上的平衡 。

一、刚性转子的静平衡

其质心分别为ri ,其惯性力为 平衡质量mb和质心rb ,使得 mn rn r2 m1 r1 m2

设:构件以ω转动, 有n个分布在同一平面中的质点mi(i=1,2,…,n)

F m r i i i

2

F F F 0 b i

S2

C 3 S3 D 4 h3

l2 h2 m m h 2 m2B m2 2C 2 l2 l2

在构件I的延长线上r1处续上一个 对重,使其质量m’与m2B、m1 的总质心位于点A处

2

l3

m2Bl1 mh 1 1 m r 1

m l m l h 2 C 3 3( 3 3) m r 3

2

放大器4由仪表 7指示出不平衡 传感器1、2拾 质径积的大小 得振动信号

信号送入 4信号与 5信 解算电路 3内进 号输入鉴相器 行处理 6,由仪表8 指示不平衡质 径积的相位

6 电动机

4

放大器

7

驱动系统

测量系统

8

引言

在一般平面机构中存在着作往复运动和平面复合运 机构的总惯性力为 F=-Mas,欲使任何位置都有F=0,则 动的构件,它们的惯性力和惯性力偶矩不可能象回 机构总质心作匀速直线运动;

转件一样在每个构件内部得到平衡。 as 0 机构总质心沿着封闭曲线退化为停留在一个点。 但就整个机构而言,可以在机架上平衡其所承受的 总惯性力和总惯性力矩。 当且仅当平面机构总质心静止不动时,平面机构 总惯性力矩还必须与机构的驱动力矩与生产阻力矩综合 的惯性力才能达到完全平衡。 考虑。

总惯性力在机架上得到平衡,从而减小或消除运动构件 作用于机架上的动压力。 平面机构平衡的必要和充分条件: 只有使质心S静止不动。

一、刚性转子的静平衡

其质心分别为ri ,其惯性力为 平衡质量mb和质心rb ,使得 mn rn r2 m1 r1 m2

设:构件以ω转动, 有n个分布在同一平面中的质点mi(i=1,2,…,n)

F m r i i i

2

F F F 0 b i

S2

C 3 S3 D 4 h3

l2 h2 m m h 2 m2B m2 2C 2 l2 l2

在构件I的延长线上r1处续上一个 对重,使其质量m’与m2B、m1 的总质心位于点A处

2

l3

m2Bl1 mh 1 1 m r 1

m l m l h 2 C 3 3( 3 3) m r 3

2

放大器4由仪表 7指示出不平衡 传感器1、2拾 质径积的大小 得振动信号

信号送入 4信号与 5信 解算电路 3内进 号输入鉴相器 行处理 6,由仪表8 指示不平衡质 径积的相位

6 电动机

4

放大器

7

驱动系统

测量系统

8

引言

在一般平面机构中存在着作往复运动和平面复合运 机构的总惯性力为 F=-Mas,欲使任何位置都有F=0,则 动的构件,它们的惯性力和惯性力偶矩不可能象回 机构总质心作匀速直线运动;

转件一样在每个构件内部得到平衡。 as 0 机构总质心沿着封闭曲线退化为停留在一个点。 但就整个机构而言,可以在机架上平衡其所承受的 总惯性力和总惯性力矩。 当且仅当平面机构总质心静止不动时,平面机构 总惯性力矩还必须与机构的驱动力矩与生产阻力矩综合 的惯性力才能达到完全平衡。 考虑。

总惯性力在机架上得到平衡,从而减小或消除运动构件 作用于机架上的动压力。 平面机构平衡的必要和充分条件: 只有使质心S静止不动。

机械原理第十章ppt课件

ω

切削

进给

适用于加工大模数 m>20 的齿轮和人字 齿轮。

切削

ω

进给

由db=mzcosα可知,渐开线

形状随齿数变化。要想获得

分度

精确的齿廓,加工一种齿数

的齿轮,就需要一把刀具。

这在工程上是不现实的。

.

指状铣刀加工

切 削 运 动

让刀运动

ω0

ω

渐开线直齿圆柱齿轮的啮合传动(6/6)

ω0

共轭齿廓互为包络线

2)标准中心距 a a = r1+r2 = m (z1+z2)/2

结论 零,即 c = c*m, c′= 0。

.

(2)啮合角

渐开线直齿圆柱齿轮的啮合传动(3/6)

渐开线齿轮传动的啮合角α′就等于其节圆压力角。 当两轮按标准中心距安装时,则实际中心距 a′= a; 当两轮实际中心距 a′与标准中心距 a 不同时,则:

结论 重合度εα 与模数m无关,而随着齿数z的增多而增大, 还随啮合角α′减少和齿顶高系数ha*的增大而加大, 但εαmax=1.981。

.

渐开线直齿圆柱齿轮的啮合传动(5/6)

当Z1,,Z2 →∞时 ,εα→εαmax

PB1=PB2=ha*m/sinα

εαmax=(PB1+PB2 )/pb =2 ha*m/(sinαπmcosα)

(2)根切的实质

(3)齿轮不产生根切的最小齿数 为了避免产生根切现象,则啮合极

限点N1必须位于刀具齿顶线之上,为此应使 PN1sinα≥ha*m。 由此可得被切齿轮不发生根切的最少齿数为

zmin= 2ha* / sin2α 当 ha* =1, α = 20。时, zmin= 1.7。

《机械原理》第十章 平面机构的平衡

转子要完全平衡是不可能的,实际上,也不需要过高要求

转子的平衡精度,而应以满足实际工作要求为度。为此,对

不同工作要求的转子规定了不同的许用不平衡量,即转子残 余不平衡量。

许用不平衡量有两种表示方法:

1. 用许用质径积[mr](单位g.mm)表示 此表示比较直观,便于平衡操作。 2. 用偏心距[e] (单位mm)表示 [e] = [mr]/m

设计机构时,可以通过构件的合理布置、加平衡质量或加平 衡机构的方法使机构的总惯性力得到完全或部分平衡。

一、完全平衡法 1)四杆机构的完全平衡 将构件2的m2用集中于

B、C 两点的两个质量代换;

m2B = m2 lCS’2/ lBC m2C = m2lBS’2/ lBC 在构件1和3的延长线上各加一平衡质量,使其质心分 别移到固定轴A和D处: m’=(m2BlAB+m1lAS’1)/r ’

平面机构惯性力的平衡条件

对于活动构件的总质量为m、总质心S的加速度为as的机 构,要使机架上的总惯性力F 平衡,必须满足:

m 0 as=0 F mas 0

机构的总质心S 匀速直线运动或静止不动。

质心不可能作匀速直线 运动

欲使as=0, 就得设法使总 质心S 静止不动。

-F"

平衡原理

F1

F = F1 + F2 F1 L1 = F2L2 可解得 L2 F1 = F L L1 F2 = F L

(1) (2)

Ⅰ

F

F2

Ⅱ

(3) (4) F' L1 F" L2

将力F平行分解到两个平衡基面 上,得F1和F2 ,即 F = F1 + F2 F1 L1 = F2 L2 即 F1 = -F'

转子的平衡精度,而应以满足实际工作要求为度。为此,对

不同工作要求的转子规定了不同的许用不平衡量,即转子残 余不平衡量。

许用不平衡量有两种表示方法:

1. 用许用质径积[mr](单位g.mm)表示 此表示比较直观,便于平衡操作。 2. 用偏心距[e] (单位mm)表示 [e] = [mr]/m

设计机构时,可以通过构件的合理布置、加平衡质量或加平 衡机构的方法使机构的总惯性力得到完全或部分平衡。

一、完全平衡法 1)四杆机构的完全平衡 将构件2的m2用集中于

B、C 两点的两个质量代换;

m2B = m2 lCS’2/ lBC m2C = m2lBS’2/ lBC 在构件1和3的延长线上各加一平衡质量,使其质心分 别移到固定轴A和D处: m’=(m2BlAB+m1lAS’1)/r ’

平面机构惯性力的平衡条件

对于活动构件的总质量为m、总质心S的加速度为as的机 构,要使机架上的总惯性力F 平衡,必须满足:

m 0 as=0 F mas 0

机构的总质心S 匀速直线运动或静止不动。

质心不可能作匀速直线 运动

欲使as=0, 就得设法使总 质心S 静止不动。

-F"

平衡原理

F1

F = F1 + F2 F1 L1 = F2L2 可解得 L2 F1 = F L L1 F2 = F L

(1) (2)

Ⅰ

F

F2

Ⅱ

(3) (4) F' L1 F" L2

将力F平行分解到两个平衡基面 上,得F1和F2 ,即 F = F1 + F2 F1 L1 = F2 L2 即 F1 = -F'

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在研究渐开线齿轮传动时,常常需要用到渐开线的函数及渐 开线数学方程式。

渐开线齿廓的啮合特点(2/3)

(1)渐开线压力角αk=∠BOK αk= arccos (rb/rk)

(a)

结论 渐开线上的压力角是变化的, 随rk增大而增大。 (2)渐开线函数 (

tan αk= BK/rb= AB/rb = rb (αk +θk) / rb= αk + θk 故 inv αk = θk= tan αk- αk (b) 式中inv αk称为渐开线函数 (即展角θk), 是压力角αk的函数。

渐开线直齿圆柱齿轮的啮合传动(2/6)

2.中心距及啮合角 (1)中心距 1)在确定传动中心距时应满足的要求:

① 保证两轮的齿侧间隙为零,即 c′= 0。 ② 保证两轮的顶隙为标准值,即 c = c*m 2)标准中心距 a

a = r1+r2 = m (z1+z2)/2

结论 当两标准齿轮按标准中心距安装时,既能保证两轮顶隙 为标准值,又能保证齿侧间隙为零,即 c = c*m, c′= 0。

齿轮的齿廓曲线(2/2)

1)实现定传动比传动时两轮齿廓应满足的条件

无论两轮齿廓在何位置接触, 过接触点所作的两齿轮廓公法 线必须与其连心线相交于一定点。 故必为圆形齿轮传动。 2)实现变传动比传动时对两齿轮齿廓曲线的要求 要求两齿廓的节点按其传动比的变化规律在其连心线上移动。 故必为非圆齿轮传动。

渐开线直齿圆柱齿轮的啮合传动(4/6)

3.一对轮齿的啮合过程及连续传动条件 (1)一对轮齿的啮合过程 实际啮合线段B1B2 理论啮合线段N1N2

(2)连续传动条件

为了两轮能够连续传动,必须保证在前一对轮齿尚未能脱离 啮合时,后一对轮齿就要及时进入啮合。则实际啮合线段B1B2应大 于或至少等于齿轮的法向齿距 pb,即B1B2 ≥ pb。

1.齿轮正确啮合的条件 一对渐开线齿轮在传动时,它们的齿廓啮合点都应位于其啮 合线上。因此要两轮能正确啮合,应使处于啮合线上的多对轮齿 能同时进入啮合。即应满足两齿轮的法向齿距相等,即 π m1cosα1= π m2cosα2

故

m1 = m2 = m α1 = α2 = α

结论 一对渐开线齿轮正确啮合的条件是两轮的模数和压力 角应分别相等。

一对齿轮传动是依靠它们的共轭齿廓来实现的。 所谓共轭齿廓是指两轮相互连续接触传动并能实现预定传动 比规律的一对齿廓。 1.齿廓啮合的基本定律 由瞬心概念知, 两轮的传动比为 i12=ω1/ω2=O2P/O1P

此式表明: 一对齿轮在任意位置时的传动比, 都与其连心 线O1O2被其啮合齿廓在接触点处的公法线所分成的两段成反比。 这个规律称为齿廓啮合基本定律。 点P 称为两轮的啮合节点(简称节点)。 也可 根据这一定律, 可求得齿廓曲线与齿廓传动比的关系; 按给定的传动比来求得两轮齿廓的共轭曲线。

(1)标准齿轮 是指 m、α、ha*、 c*均为标准值,且e=s的齿轮。

2)标准直齿轮的任意圆齿厚计算

4.齿条和内齿轮 (1)齿条:齿条的齿廓为直线;齿廓上各点压力角相同,等于 其齿形角。 (2)内齿轮:内齿轮的齿廓为内凹齿;齿根圆大于齿顶圆;齿 顶圆必须大于基圆。

§10-5 渐开线直齿圆柱齿轮的啮合传动

c*m hf=(h*a+ c*)m c*m

2、用标准齿条型刀具加工标准齿轮

2.1标准齿条型刀具 GB1356-88规定了标准齿条型刀具 的基准齿形。 标准齿条型刀具比基准齿形高出c*m 一段切出齿根过渡曲线。 2.2用标准齿条型刀具加工标准齿轮 加工标准齿轮: 刀具分度线刚好与轮坯的分 度圆作纯滚动。

(3)渐开线的极坐标方程式 θk = inv αk = tan αk- αk rk = rb / cos αk

(

(c)

渐开线齿廓的啮合特点(3/3)

3.渐开线齿廓的啮合特点 (1)渐开线齿廓能保证定传动比传动 i12 = ω1/ω2 = O2P/O1P = const (2)渐开线齿廓之间的正压力方向不变 因渐开线齿廓之间的正压力方向沿其接触点的公法线方向, 即为啮合线,且为一定直线N1N2。 故在传动过程中,其正压力方 向是始终不变的。 (3)渐开线齿廓传动具有可分性 一对渐开线齿轮传动,即使两齿轮的实际中心距与设计中心 距有偏差,也不会影响其传动比的这一特性,称为渐开线齿轮传 动的可分性。这对于齿轮的装配和使用都是十分有利的。 结论 应用。 正是由于上述优点,故渐开线齿轮传动获得十分广泛

通常把 B1B2与 pb的比值εα称为齿轮的重合度, 故齿轮连续传 动的条件为

εα = B1B2 /pb ≥1

渐开线直齿圆柱齿轮的啮合传动(5/6)

而实际工程上,则要求 εα ≥[εα] 式中[εα]为许用重合度, 常用推荐值: 一般制造业 [εα]=1.4; 汽车、拖拉机 [εα]=1.1~1.2; 金属切削机床 [εα]=1.3; (3)重合度的计算及意义 1)重合度εα 的计算 εα= [z1(tanαa1 - tanα′) +z2(tanαa2 - tanα′)]/(2π)

齿轮机构的应用及分类(2/2)

2.齿轮机构的分类 外啮合传动 直齿轮传动 内啮合传动 齿条与齿轮传动 斜齿轮传动 人字齿轮传动

直齿圆锥齿轮传动 斜齿圆锥齿轮传动

(1)平行轴间的传动

(2)相交轴间的传动

曲线齿圆锥齿轮传动

交错轴斜齿轮传动 (3)交错轴间的传动 蜗杆传动 准双曲面齿轮传动

§10-2 齿轮的齿廓曲线

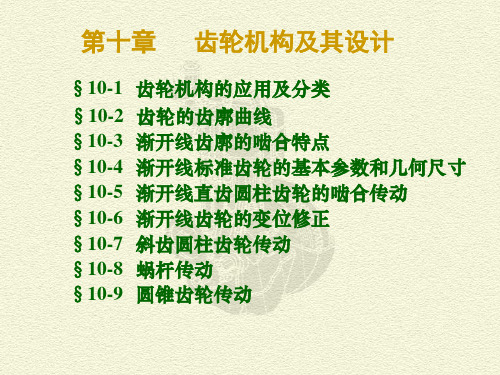

第十章

§10-1 §10-2 §10-3 §10-4 §10-5 §10-6 §10-7 §10-8 §10-9

齿轮机构及其设计

齿轮机构的应用及分类 齿轮的齿廓曲线 渐开线齿廓的啮合特点 渐开线标准齿轮的基本参数和几何尺寸 渐开线直齿圆柱齿轮的啮合传动 渐开线齿轮的变位修正 斜齿圆柱齿轮传动 蜗杆传动 圆锥齿轮传动 返回

插齿

滚齿 剃齿 磨齿

8把一组各号铣刀切制齿轮的齿数范围

铣刀号数

1

2

3

4

5

6

7

8

所切齿轮齿数 12~13 14~16 17~20 21~25 26~34 35~54 55~134 ≥135

渐开线直齿圆柱齿轮的啮合传动(6/6)

ω

切削 分度 进给 适用于加工大模数 m>20 的齿轮和人字 齿轮。 切削

§10-4 标准齿轮的基本参数和几何尺寸

1.齿轮各部分的名称和符号 齿顶圆 ra,da 齿根圆 rf,df 分度圆齿厚 s 齿 厚 任意圆齿厚 si 分度圆齿槽宽 i 齿槽宽 任意圆齿槽宽ee 分度圆齿距 p = s + i 齿 距 任意圆齿距 pi= si+ ee 分度圆 r,d ha 齿顶,齿顶高 hf 齿根,齿根高

ω

进给

盘铣刀加工

由db=mzcosα可知,渐开线 形状随齿数变化。要想获得 精确的齿廓,加工一种齿数 的齿轮,就需要一把刀具。 这在工程上是不现实的。

分度

指状铣刀加工

渐开线直齿圆柱齿轮的啮合传动(6/6)

切 削 运 动 让刀运动

ቤተ መጻሕፍቲ ባይዱ

ω0

共轭齿廓互为包络线

ω0

ω

ω

齿条插刀加工

范成运动

切削

i=ω0 /ω=z/z0

§10-3 渐开线齿轮的啮合特点

1.渐开线的形成及其特点 (1)渐开线的形成 (2)渐开线的特性 1)发生线沿基圆滚过的长度等于基圆上被滚过的弧长; 2)渐开线上任意点的法线恒切于基圆; 3)渐开线愈靠近基圆的部分,曲率半径愈小; 4)渐开线的形状取决于基圆的大小; 5)基圆内无渐开线。

2.渐开线的函数及渐开线方程式

pi si ei pn

s

e

pb

h = ha +hf 齿全高 基圆 rb, db Pb、Pn 基圆齿距

o

标准直齿圆柱外齿轮

标准齿轮的基本参数和几何尺寸(2/3)

2.齿轮的基本参数 ① 齿数 z

m,其单位为mm,且已标准化了(表10-1,标准模数 ② 模数 由于齿轮的分度圆直径 d 可由其周长 zp 确定,即 系列表)它是决定齿轮大小的主要参数,d = mz。 d= zp/π。为便于设计、计算、制造和检验,令 p/π=m,m称为齿轮 的模数。 。 ③ 压力角α,即分度圆压力角,并规定其标准值为α = 20 。 它是决定齿轮齿廓形状的主要参数。

)/pb =2 ha*m/(sinαπ mcosα)

=4 ha*/π sin2α

取:α=20°, ha*=1

ε

αmax

=1.981,

B2 h* a m B1 P

α

渐开线直齿圆柱齿轮的啮合传动(56)

2)重合度的意义 ① 用来衡量齿轮连续传动的条件; ② 代表同时参与啮合的轮齿对数的平均值。 增大重合度,同时参与啮合的轮齿对数增加, 故这对于提高 齿轮传动平稳性,提高承载能力都有重要意义。

(3) (2)

结论 重合度εα 与模数m无关,而随着齿数z的增多而增大, 还随啮合角α′减少和齿顶高系数ha*的增大而加大, 但εαmax=1.981。

渐开线直齿圆柱齿轮的啮合传动(5/6)

当Z1,,Z2 →∞时 ,ε

α→ε αmax

PB1=PB2 =ha*m/sinα

ε

αmax=(PB1+PB2

πm/2 πm/2

顶线

分度圆

ha=h*am

分度线

s

加工结果: s=e=πm/2

ha=h*am hf=(h*a+ c*)m

e

h*am h*am

渐开线直齿圆柱齿轮的啮合传动(6/6)

3切制渐开线齿廓的过程

危害: ①削弱轮齿的抗弯强度; ②使重合度ε下降。

(1)根切的现象及危害(P188)

(2)根切的实质 (3)齿轮不产生根切的最小齿数

渐开线齿廓的啮合特点(2/3)

(1)渐开线压力角αk=∠BOK αk= arccos (rb/rk)

(a)

结论 渐开线上的压力角是变化的, 随rk增大而增大。 (2)渐开线函数 (

tan αk= BK/rb= AB/rb = rb (αk +θk) / rb= αk + θk 故 inv αk = θk= tan αk- αk (b) 式中inv αk称为渐开线函数 (即展角θk), 是压力角αk的函数。

渐开线直齿圆柱齿轮的啮合传动(2/6)

2.中心距及啮合角 (1)中心距 1)在确定传动中心距时应满足的要求:

① 保证两轮的齿侧间隙为零,即 c′= 0。 ② 保证两轮的顶隙为标准值,即 c = c*m 2)标准中心距 a

a = r1+r2 = m (z1+z2)/2

结论 当两标准齿轮按标准中心距安装时,既能保证两轮顶隙 为标准值,又能保证齿侧间隙为零,即 c = c*m, c′= 0。

齿轮的齿廓曲线(2/2)

1)实现定传动比传动时两轮齿廓应满足的条件

无论两轮齿廓在何位置接触, 过接触点所作的两齿轮廓公法 线必须与其连心线相交于一定点。 故必为圆形齿轮传动。 2)实现变传动比传动时对两齿轮齿廓曲线的要求 要求两齿廓的节点按其传动比的变化规律在其连心线上移动。 故必为非圆齿轮传动。

渐开线直齿圆柱齿轮的啮合传动(4/6)

3.一对轮齿的啮合过程及连续传动条件 (1)一对轮齿的啮合过程 实际啮合线段B1B2 理论啮合线段N1N2

(2)连续传动条件

为了两轮能够连续传动,必须保证在前一对轮齿尚未能脱离 啮合时,后一对轮齿就要及时进入啮合。则实际啮合线段B1B2应大 于或至少等于齿轮的法向齿距 pb,即B1B2 ≥ pb。

1.齿轮正确啮合的条件 一对渐开线齿轮在传动时,它们的齿廓啮合点都应位于其啮 合线上。因此要两轮能正确啮合,应使处于啮合线上的多对轮齿 能同时进入啮合。即应满足两齿轮的法向齿距相等,即 π m1cosα1= π m2cosα2

故

m1 = m2 = m α1 = α2 = α

结论 一对渐开线齿轮正确啮合的条件是两轮的模数和压力 角应分别相等。

一对齿轮传动是依靠它们的共轭齿廓来实现的。 所谓共轭齿廓是指两轮相互连续接触传动并能实现预定传动 比规律的一对齿廓。 1.齿廓啮合的基本定律 由瞬心概念知, 两轮的传动比为 i12=ω1/ω2=O2P/O1P

此式表明: 一对齿轮在任意位置时的传动比, 都与其连心 线O1O2被其啮合齿廓在接触点处的公法线所分成的两段成反比。 这个规律称为齿廓啮合基本定律。 点P 称为两轮的啮合节点(简称节点)。 也可 根据这一定律, 可求得齿廓曲线与齿廓传动比的关系; 按给定的传动比来求得两轮齿廓的共轭曲线。

(1)标准齿轮 是指 m、α、ha*、 c*均为标准值,且e=s的齿轮。

2)标准直齿轮的任意圆齿厚计算

4.齿条和内齿轮 (1)齿条:齿条的齿廓为直线;齿廓上各点压力角相同,等于 其齿形角。 (2)内齿轮:内齿轮的齿廓为内凹齿;齿根圆大于齿顶圆;齿 顶圆必须大于基圆。

§10-5 渐开线直齿圆柱齿轮的啮合传动

c*m hf=(h*a+ c*)m c*m

2、用标准齿条型刀具加工标准齿轮

2.1标准齿条型刀具 GB1356-88规定了标准齿条型刀具 的基准齿形。 标准齿条型刀具比基准齿形高出c*m 一段切出齿根过渡曲线。 2.2用标准齿条型刀具加工标准齿轮 加工标准齿轮: 刀具分度线刚好与轮坯的分 度圆作纯滚动。

(3)渐开线的极坐标方程式 θk = inv αk = tan αk- αk rk = rb / cos αk

(

(c)

渐开线齿廓的啮合特点(3/3)

3.渐开线齿廓的啮合特点 (1)渐开线齿廓能保证定传动比传动 i12 = ω1/ω2 = O2P/O1P = const (2)渐开线齿廓之间的正压力方向不变 因渐开线齿廓之间的正压力方向沿其接触点的公法线方向, 即为啮合线,且为一定直线N1N2。 故在传动过程中,其正压力方 向是始终不变的。 (3)渐开线齿廓传动具有可分性 一对渐开线齿轮传动,即使两齿轮的实际中心距与设计中心 距有偏差,也不会影响其传动比的这一特性,称为渐开线齿轮传 动的可分性。这对于齿轮的装配和使用都是十分有利的。 结论 应用。 正是由于上述优点,故渐开线齿轮传动获得十分广泛

通常把 B1B2与 pb的比值εα称为齿轮的重合度, 故齿轮连续传 动的条件为

εα = B1B2 /pb ≥1

渐开线直齿圆柱齿轮的啮合传动(5/6)

而实际工程上,则要求 εα ≥[εα] 式中[εα]为许用重合度, 常用推荐值: 一般制造业 [εα]=1.4; 汽车、拖拉机 [εα]=1.1~1.2; 金属切削机床 [εα]=1.3; (3)重合度的计算及意义 1)重合度εα 的计算 εα= [z1(tanαa1 - tanα′) +z2(tanαa2 - tanα′)]/(2π)

齿轮机构的应用及分类(2/2)

2.齿轮机构的分类 外啮合传动 直齿轮传动 内啮合传动 齿条与齿轮传动 斜齿轮传动 人字齿轮传动

直齿圆锥齿轮传动 斜齿圆锥齿轮传动

(1)平行轴间的传动

(2)相交轴间的传动

曲线齿圆锥齿轮传动

交错轴斜齿轮传动 (3)交错轴间的传动 蜗杆传动 准双曲面齿轮传动

§10-2 齿轮的齿廓曲线

第十章

§10-1 §10-2 §10-3 §10-4 §10-5 §10-6 §10-7 §10-8 §10-9

齿轮机构及其设计

齿轮机构的应用及分类 齿轮的齿廓曲线 渐开线齿廓的啮合特点 渐开线标准齿轮的基本参数和几何尺寸 渐开线直齿圆柱齿轮的啮合传动 渐开线齿轮的变位修正 斜齿圆柱齿轮传动 蜗杆传动 圆锥齿轮传动 返回

插齿

滚齿 剃齿 磨齿

8把一组各号铣刀切制齿轮的齿数范围

铣刀号数

1

2

3

4

5

6

7

8

所切齿轮齿数 12~13 14~16 17~20 21~25 26~34 35~54 55~134 ≥135

渐开线直齿圆柱齿轮的啮合传动(6/6)

ω

切削 分度 进给 适用于加工大模数 m>20 的齿轮和人字 齿轮。 切削

§10-4 标准齿轮的基本参数和几何尺寸

1.齿轮各部分的名称和符号 齿顶圆 ra,da 齿根圆 rf,df 分度圆齿厚 s 齿 厚 任意圆齿厚 si 分度圆齿槽宽 i 齿槽宽 任意圆齿槽宽ee 分度圆齿距 p = s + i 齿 距 任意圆齿距 pi= si+ ee 分度圆 r,d ha 齿顶,齿顶高 hf 齿根,齿根高

ω

进给

盘铣刀加工

由db=mzcosα可知,渐开线 形状随齿数变化。要想获得 精确的齿廓,加工一种齿数 的齿轮,就需要一把刀具。 这在工程上是不现实的。

分度

指状铣刀加工

渐开线直齿圆柱齿轮的啮合传动(6/6)

切 削 运 动 让刀运动

ቤተ መጻሕፍቲ ባይዱ

ω0

共轭齿廓互为包络线

ω0

ω

ω

齿条插刀加工

范成运动

切削

i=ω0 /ω=z/z0

§10-3 渐开线齿轮的啮合特点

1.渐开线的形成及其特点 (1)渐开线的形成 (2)渐开线的特性 1)发生线沿基圆滚过的长度等于基圆上被滚过的弧长; 2)渐开线上任意点的法线恒切于基圆; 3)渐开线愈靠近基圆的部分,曲率半径愈小; 4)渐开线的形状取决于基圆的大小; 5)基圆内无渐开线。

2.渐开线的函数及渐开线方程式

pi si ei pn

s

e

pb

h = ha +hf 齿全高 基圆 rb, db Pb、Pn 基圆齿距

o

标准直齿圆柱外齿轮

标准齿轮的基本参数和几何尺寸(2/3)

2.齿轮的基本参数 ① 齿数 z

m,其单位为mm,且已标准化了(表10-1,标准模数 ② 模数 由于齿轮的分度圆直径 d 可由其周长 zp 确定,即 系列表)它是决定齿轮大小的主要参数,d = mz。 d= zp/π。为便于设计、计算、制造和检验,令 p/π=m,m称为齿轮 的模数。 。 ③ 压力角α,即分度圆压力角,并规定其标准值为α = 20 。 它是决定齿轮齿廓形状的主要参数。

)/pb =2 ha*m/(sinαπ mcosα)

=4 ha*/π sin2α

取:α=20°, ha*=1

ε

αmax

=1.981,

B2 h* a m B1 P

α

渐开线直齿圆柱齿轮的啮合传动(56)

2)重合度的意义 ① 用来衡量齿轮连续传动的条件; ② 代表同时参与啮合的轮齿对数的平均值。 增大重合度,同时参与啮合的轮齿对数增加, 故这对于提高 齿轮传动平稳性,提高承载能力都有重要意义。

(3) (2)

结论 重合度εα 与模数m无关,而随着齿数z的增多而增大, 还随啮合角α′减少和齿顶高系数ha*的增大而加大, 但εαmax=1.981。

渐开线直齿圆柱齿轮的啮合传动(5/6)

当Z1,,Z2 →∞时 ,ε

α→ε αmax

PB1=PB2 =ha*m/sinα

ε

αmax=(PB1+PB2

πm/2 πm/2

顶线

分度圆

ha=h*am

分度线

s

加工结果: s=e=πm/2

ha=h*am hf=(h*a+ c*)m

e

h*am h*am

渐开线直齿圆柱齿轮的啮合传动(6/6)

3切制渐开线齿廓的过程

危害: ①削弱轮齿的抗弯强度; ②使重合度ε下降。

(1)根切的现象及危害(P188)

(2)根切的实质 (3)齿轮不产生根切的最小齿数