氯化钠MVR蒸发结晶零排放系统

MVR分质提盐蒸发结晶工艺详解(含图)

MVR分质提盐蒸发结晶工艺详解(含图)分质提盐蒸发结晶工艺主要利用了硫酸钠和氯化钠的溶解度对温度依赖性的差异,在50~120℃,硫酸钠溶解度随温度升高而减小,氯化钠溶解度随温度升高而增大。

依据Na+//Cl-、SO42--H2O体系不同温度下三相共饱和时的溶解度,结晶温度设计上首先要保证硫酸钠和氯化钠溶解度有一定的差异,而且温度不能过低,避免压缩机进口气体体积较大。

实际工业生产中,硫酸钠与氯化钠溶液蒸发量较大,结晶终点一般要求低于饱和浓度。

MVR分质提盐蒸发结晶系统流程如下图所示(图中数字1~31为管段编号),其具体工作流程如下。

对于原料液,经一级预热器(2)与从一效降膜蒸发器(5)和二效强制循环蒸发器加热室(6)中出来的高温蒸汽冷凝水首先进行换热,到达设定的蒸发温度后进入一效降膜蒸发器(5)换热蒸发,料液中硫酸钠组分达到饱和后进入二效强制循环蒸发器(6)、(7)进行过饱和蒸发(此时料液中氯化钠组分得到浓缩至接近饱和),产生的晶浆通入一级结晶分离器(10),硫酸钠组分经分离后通入硫酸钠晶体储存罐(11)。

分离出硫酸钠后产生的浓缩液经二级预热器(12)与从预热器(2)出来的冷凝水进行换热,达到设定的蒸发温度后进入三效强制循环蒸发器(15)、(16)进行过饱和蒸发,产生的晶浆通入二级结晶分离器(20),氯化钠组分经分离后通入氯化钠晶体储存罐21,部分浓缩液则通过循环泵(19)回到强制循环蒸发器继续蒸发至结晶出料量,通过卸液阀排出剩余浓缩液。

在一定蒸发温度下硫酸钠与氯化钠的溶解度是确定的,因此可确定出对应状态下的饱和浓度,利用离子浓度仪控制硫酸钠与氯化钠的饱和或过饱和状态。

对于蒸汽,一效降膜蒸发器(5)和二效强制循环蒸发器蒸发室(7)产生的二次蒸汽通入一级气液分离器(8),三效强制循环蒸发器蒸发室(16)产生的二次蒸汽通入二级气液分离器(17),去除气体中夹杂的液滴后分别进入蒸汽压缩机(9)和(18)进行压缩,利用从预热器(12)出来的冷凝水对压缩产生的过热蒸汽进行喷水处理至饱和状态,作为蒸发所需的热源蒸汽分别通入三个蒸发器中。

机械式蒸汽再压缩技术(MVR)蒸发零排放详解

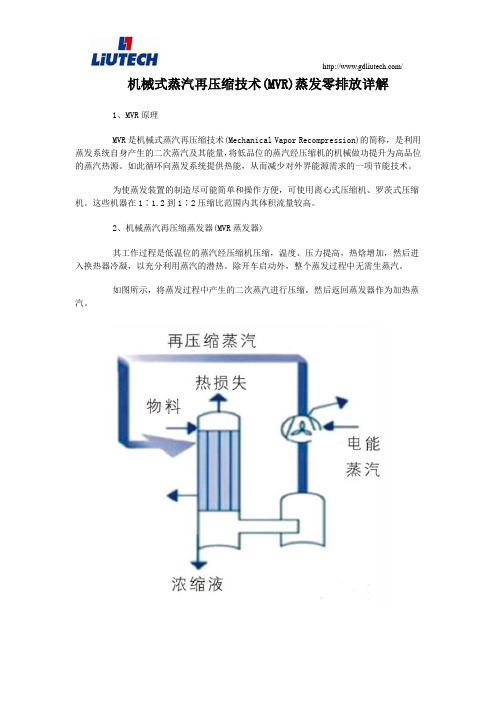

机械式蒸汽再压缩技术(MVR)蒸发零排放详解1、MVR原理MVR是机械式蒸汽再压缩技术(Mechanical Vapor Recompression)的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。

如此循环向蒸发系统提供热能,从而减少对外界能源需求的一项节能技术。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1∶1.2到1∶2压缩比范围内其体积流量较高。

2、机械蒸汽再压缩蒸发器(MVR蒸发器)其工作过程是低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽。

如图所示,将蒸发过程中产生的二次蒸汽进行压缩,然后返回蒸发器作为加热蒸汽。

蒸发产生的二次蒸汽温度较低,但含有大量潜热,二次蒸汽经压缩机压缩提高温度(压力)后,送回原蒸发器的换热器用作热源,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,经济性相当于多效蒸发的20效。

·MVR蒸发器主要特点:1)无需生蒸汽2)低能耗、低运行费用3)可与结晶器组合,做成MVR形式的连续结晶器·MVR蒸发器与多效蒸发器蒸发每吨水的费用比较:为了降低运行成本,本方案采用MVR技术,此项目使用进口风机,将二次蒸汽压缩,达到系统运行需要的蒸发温差。

除了在系统开启时使用蒸汽将系统预热外,整套系统正常运行时只需使用电力,不需补充生蒸汽。

风机的吸入端为部分真空,这样可以降低晶浆进入离心机时形成的闪蒸蒸汽。

系统运行不需要补充生蒸汽,因为系统产生的所有高温冷凝水都被用于将物料预热至接近沸点;风机压缩蒸汽时产生的热能将用于完成剩余的物料预热,同时补偿系统产生的热损失,提供足够的热能保证空气和不凝汽的排出。

风机采用变频控制电机驱动。

变频控制可以让风机在最佳转速下运行,消除入口导叶损失;通过软启动,降低对整个系统的冲击,延长风机和电机的使用寿命。

高盐废水MVR强制循环蒸发系统,含盐废水蒸发处理 零排放

一、高盐废水MVR强制降膜循环蒸发系统,含盐废水蒸发处理,含盐废水降膜蒸发器现状:当前人们处理高盐废水时,采用的工艺方法时生物法与非生物法。

其中,生物法中包含普通活性污泥与生物膜方法,可以将高盐废水中有机物去除,但是生物法处理系统与化工厂内环境条件、高盐废水的水质有关系,微生物在高盐废水中生物代谢功能可能丧失,因此生物法的效果可能无法达到预期目标。

非生物法中主要包含蒸发、膜分离以及电解法等,这些高盐废水处理技术成本较高,污水处理周期比较长,在高盐废水处理时存在一定局限性。

人们将蒸发处理技术加以优化和改进,将其变为蒸发结晶技术。

该技术是当前化工厂高盐废水零排放的主要方式,蒸发需要通过加热装置将高盐废水加热,让废水中部分溶剂汽化后变为蒸汽,增加高盐废水的盐浓度,为溶质的析出提供便利条件。

二、高盐废水MVR强制降膜循环蒸发系统,含盐废水蒸发处理,含盐废水降膜蒸发器应用:多效蒸发多效蒸发是高盐废水零排放蒸发处理技术的一种,简称为MED。

这种处理技术主要是将多个蒸发器连接操作,高盐废水通过前一个蒸发器后形成二次蒸汽,这些二次蒸汽可以作为后一个蒸发器的重要热源,有效提高蒸发处理技术中热能利用效率。

多效蒸发处理技术的优势在于进水预处理十分便利,应用起来也很灵活,蒸发器可以单独使用,也可以与其他蒸发处理方法同时使用,系统操作简单,且安全可靠。

机械蒸汽再压缩蒸发机械蒸汽再压缩系统(简称:MVR)是现有蒸汽系统中耗能低的蒸发工艺,其利用蒸汽压缩机对二次蒸汽做功,提高二次蒸汽的压力和温度,升温后的蒸汽可重新作为蒸发热源蒸汽,不断重复,保持蒸发过程连续。

排出系统的蒸馏水和浓液经换热器将其能量传递给进液,能量得到充分回收。

热力蒸汽再压缩蒸发蒸汽再压缩蒸发处理技术,主要是根据热泵原理完成高盐废水零排放的处理技术。

这一技术应用下,沸腾室中蒸汽被压缩处理,进入加热时后已经含有加高的压力,能量加入蒸汽上,人们应用蒸汽喷射压缩机,按照热泵原理进行操作,系统运行简单有效,且有效提高高盐废水零排放蒸汽处理系统的运行效率。

MVR系统操作作业指导书

MVR系统蒸发氯化钠操作作业指导书一、适用工序MVR系统蒸发氯化钠二、使用设备MVR进料储罐、MVR系统三、操作步骤1.系统开机⑴开启MVR系统专用电脑,双击桌面的“运行系统”图标,进入系统主画面,以系统管理员身份登陆系统;⑵检查主画面各个传感器压力、流量、液位、温度、泵的指示是否正常;⑶检查操作画面是否有报警,如果有报警应解决相应报警后再开机,如果确认报警已经解除,点击报警解除并解除报警,直到报警灯不再闪烁;⑷启动系统前,操作人员应先将真空泵进水开启,并在真空泵启动后调节到合适的流量;⑸点击蒸发开始,观察机封水泵、冷却塔水泵是否打开,如无异常,系统会进入自动运行状态,系统自动运行过程中的主要技术参数如表1所示:表1 MVR系统运行过程主要技术参数⑹系统启动后,操作人员应到现场检查各设备的冷却水是否通畅,检查压缩机轴封水是否通畅;⑺系统自动运行过程中,操作人员需要定期巡视现场是否有跑、冒、滴、漏等异常现象;⑻系统运行过程中,如无特殊情况,操作人员不得调整系统参数,如遇异常情况需要进行调整,需经部门领导批准方可进行调整。

2.压缩机升频⑴系统正常运行至压缩机启动后,开始对压缩机进行“升频”操作;⑵压缩机升频按如下参数进行:压缩机启动时频率为20Hz,压缩机频率在50Hz以下时,每次升频幅度为5Hz,在50~60Hz之间每次升频幅度为2Hz,在60~80Hz之间每次升频幅度为0.5Hz。

3.压缩机喷淋水控制⑴压缩机开启前,可不开喷淋水,当压缩机频率升到30Hz时,将喷淋水流量调到60L/h,当压缩机频率升到50Hz时,将喷淋水流量调到80 L/h,当压缩机频率升到60Hz以上时,将喷淋水流量调到100L/h;⑵蒸发过程中,以压缩机出口温度来调节喷淋水流量,具体控制参数如下:C01:85℃,C02:95℃以内。

若压缩机出口温度过高,则可适当调大喷淋水流量。

4.出盐⑴系统正常出结晶时控制系统的含固量在8~10%之间,操作人员在看到结晶分离器内有氯化钠结晶出现时,应及时对系统内的含固量进行检测,当含固量达到标准后,及时向稠厚器转料,防止蒸发过度造成管道堵塞;⑵系统出结晶时结晶分离器的压力在385~420mbar之间,降膜换热器的液相温度保持在83℃以下,结晶分离器的液相温度保持在86℃以下;⑶出盐时结晶分离器压力与温度对应关系见表2:表2结晶分离器压力与出盐温度对应表结晶分离器压力(mbar)出盐温度(℃)380~400 82~84400~410 84~85410~420 85~865.返液⑴每班应对母液槽内的母液取样观察和检测,若观察发现母液槽内氯化钠结晶较多,则应将母液槽内的结晶转到稠厚器,使母液槽内固含量降到5%以下,稠厚器内的结晶排到离心机;⑵若检测发现母液中的Ca浓度大于1.5g/L,则应将母液槽内的母液转到沉钴反应工序,返液规则如下:当母液中Ca浓度达到1.5g/L时,每进料100m3,向沉钴工序返液不少于4m3;⑶每班应对蒸馏水取样检测,合格的蒸馏水(Cl-≤0.02g/L)应转到球钴车间作为洗水使用,不合格的蒸馏水报告车间主任后,由车间主任安排处理,所有蒸馏水均不得随意排放。

氯化钠-氯化钾混盐MVR蒸发器分盐系统

公司创办以来,新产品不断涌现,目前生产氯化钠-氯化钾混盐MVR循环蒸发结晶器分盐系统,氯化钠MVR蒸发结晶器,氯化钾蒸发器。

我们拥有先进的检测设备、现代化的生产工艺、专业的制造技术、完善的质量管理体系,具有较强的研发技术实力。

公司依靠优质的产品,良好的服务和各界朋友的关爱,以“诚信务实、创新协作、精益求精”的精神理念和工作方针,赢得了国内外行业客户的大力支持。

1详3细6咨1询6联1系1方2式9顾8先8生!136干燥1611煅烧2988氯化钠氯化钾分盐系统采用MVR蒸发器进行蒸发结晶处理含有同时含有氯化钠、氯化钾两种组分的工业废水,经离心分离分别得到氯化钠、氯化钾纯品和蒸馏冷凝水。

含有氯化钠氯化钾混合组分的废水多产生于钢厂除尘烟道灰漂洗工序、药物中间体副产、垃圾焚烧飞灰洗水等。

应用于氯化钠氯化钾分盐系统的MVR蒸发器相较与多效蒸发工艺更加简洁、高效、节能,所产氯化钠和氯化钾产品纯度高,粒度大。

氯化钠氯化钾的溶解度不同,氯化钾溶解度大于氯化钠溶解度,尤其在不同温度下二者溶解度比例不同。

采用MVR蒸发结晶系统分离钾钠的原理就是利用了不同温度条件下,氯化钠和氯化钾的溶解度比例不同,通过不同蒸发温度的转换,不同温度下分别对应两种盐的饱和状态,从而分别析出纯净氯化钾和氯化钠。

氯化钠氯化钾分质结晶专用MVR蒸发结晶系统,在高温蒸发段析出氯化钠,在低温蒸发段(或真空降温)析出氯化钾。

当来液两种组分具有不同浓度比例时应采取不同的蒸发策略,以降低系统能量消耗,尤其降低MVR蒸发结晶系统的蒸汽消耗为目的。

用于分离提纯氯化钠氯化钾的MVR蒸发结晶系统,蒸汽消耗要大于以蒸发杂盐为最终目的的MVR蒸发结晶系统。

以高钠低钾溶液为例,原料液经过冷凝水预热后送MVR蒸发器进行蒸发,随着蒸发的进行氯化钠先行达到饱和并析出氯化钠固体,过滤后母液返回MVR蒸发段循环套用蒸发。

持续从MVR蒸发段采出高钾母液至氯化钾结晶段。

氯化钾在低温下析出晶体后过滤得氯化钾纯品,所产母液再次返回MVR蒸发段循环套用。

化工清洗废水零排放项目MVR蒸发结晶-技术方案

化工清洗废水零排放项目技术部分目录第一章设计说明 (3)1.1处理能力 (3)1.2进水水质 (3)1.3处理要求情况 (3)第二章工艺设计 (4)2.1工艺选择 (4)2.2设计思想 (4)第三章蒸发系统设计 (6)3.1MVR蒸发系统参数设计 (6)3.2MVR蒸发系统流程框图 (7)第四章设备清单 (8)第五章公用工程消耗一览表 (11)第六章稳定性保障 (12)6.1系统设计 (12)6.2防堵设计 (12)6.3防垢除垢 (13)6.4罗茨压缩机 (15)6.5设备保障 (15)6.6安全保证 (16)第七章总体设计 (18)7.1原则 (18)7.2平面布置 (18)7.3竖向设计 (18)1.1处理能力进水量按1吨/小时设计1.2进水水质组成见下表:1.3处理要求情况处理要求:零排放,出杂盐。

2.1工艺选择1)来料盐属于高盐废水,因此选择蒸发结晶工艺来进行处理。

从表MVR和三效蒸发的比较可知,MVR蒸发结晶系统具有较大的运行成本的优势。

因此本系统采用MVR工艺。

2)强制循环工艺具有以下特点:◆传热系数大◆适合粘度较大或含有颗粒的物料◆抗盐析、抗结垢2.2设计思想1)根据所提供的水质情况,本蒸发系统,进水量为1m3/h,TDS 3.9%。

2)整个系统产生的废气排至业主废气处置系统。

3)管道排布优化:a)出料管道设计有冲洗水注入口,如果积攒结晶,可以开自来水进行溶解清洗,无需拆解管道。

b)出料管道采用分段安装,即可以分段拆解,如果结晶堵塞可快速分段进行清理,大大降低了堵塞后的清理工作。

c)出料管道采取出料泵推动流体一直循环流动的设计,避免了物料在管内流速低,温降大,而析出结晶堵塞管道的可能。

6)设备防堵措施:针对易结晶、易堵塞的特性,对出料管道系统做了独特的设计:采用高速循环出料设计,使浓缩液在出料管路内保持高速的流动状态,从而降低浓缩液在管道内的停留时间,并配备优良的保温措施,最大限度的避免浓缩液在管道内冷却结晶,降低了堵管的机率。

脱硫浓盐水处理零排放(蒸发结晶工艺)方案20150818

脱硫浓盐水处理系统零排放(蒸发结晶工艺)技术方案电厂脱硫浓盐水处理系统零排放(蒸发结晶工艺)技术方案北京首航艾启威节能技术股份有限公司陈双塔138****8787第一章公司简介首航节能拥有现代化的办公设施和花园式的生产基地,不断提高工作质量和产品质量。

北京首航艾启威节能技术股份有限公司是一家深交所 A 股上市公司,专业从事电站空冷、光热发电、余热发电、零排放技术和装备的研发、设计、制造、销售、安装、调试、培训等一条龙服务及电站总承包业务的高新技术型企业。

公司创建于2001年,总部位于北京市,生产基地位于天津市,拥有现代化的办公条件、花园式现代化工厂。

配置了先进的生产、检测设备,如数控加工中心、机器人焊接、极端恒温耐候实验室、确保产品优质、稳定。

有行业规模最大、自动化程度最高的生产能力。

健全的组织机构:治理结构设置股东会、董事会和监事会。

公司经营层设总经理、副总经理、总工程师和总会计师,下设市场营销部、技术研发部、电气控制部、制造部、工程部、质保部、财务部、物流部、人力资源部、审计部、企管部、技术管理部、总经理办公室和客户服务部等14个部门。

完善的管理体系:公司从系统设计、设备制造、项目管理到售后服务,建立了一套科学、严谨的管理体系,严格执行质量、环境和职业健康安全管理标准的要求,通过“三标”一体化管理体系认证,对内是提高企业的管理平台,对外是提供优质产品和服务的保证。

优秀的管理团队:公司拥有以教授级高工、博士为首的大批懂经营、善管理、精设计、通施工的优秀人才;拥有熟练的设计、生产、管理团队;从总经理到项目总监,从项目经理到现场经理,从电气专工到控制专工,从冷调专工到热调专工,均有多年的电站工程安装调试管理经验,有能力保障项目顺利、安全、高效投产。

高效的合作机制:公司引进国际先进技术,本着“引进、吸收、消化、创新”的理念,走“产、学、研、用”相结合的发展路线。

坚持引进“尖端技术”与“自主创新”相结合,实现用户不断更新的要求,推动企业持续发展。

氯化钠mvr蒸发器的工作原理

氯化钠mvr蒸发器的工作原理

氯化钠MVR蒸发器是一种利用机械加压循环蒸发的设备,其工作原理

是在较低温度下通过不断地加热、蒸发、冷却的循环方式对氯化钠溶液进

行浓缩,从而得到浓缩的氯化钠物料。

氯化钠MVR蒸发器主要由蒸发器本体、循环风扇、加热元件、冷却泵、冷凝器和控制系统等组成。

在操作过程中,氯化钠溶液被送入蒸发器本体,通过加热元件将液体

加热,使之蒸发并形成蒸汽。

蒸汽经由循环风扇吹送至冷凝器中,由于温

度差异使蒸汽冷却凝结成为液体。

经由冷凝器储液罐到达循环泵,再次送

往蒸发器本体循环。

通过这样的反复循环,氯化钠溶液中的水逐渐被蒸发,从而实现了浓缩。

该设备采用了节能循环蒸发技术,由于循环泵与蒸汽风扇之间具有相

对压差,因此需通过加热元件对液体进行加热以提高蒸发速率,从而保证

低温下高效的蒸发效果。

在操作中,控制系统可以根据生产工艺需要,实时调控加热元件的温度、循环泵的流量、循环风扇的转速等参数,从而保证设备的稳定运行。

总之,氯化钠MVR蒸发器是一种高效、节能的浓缩设备,通过循环蒸

发技术对氯化钠溶液进行浓缩,可广泛应用于化工、医药、食品等领域,

实现对溶液的浓缩、回收与再利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化钠(化学式Nacl,分子量58.44),无色立方结晶或细小结晶粉末,味咸。

外观是白色晶体状,是食盐的主要成分。

在很多生产工艺产生的废水中都含有氯化钠,这使得一般的水处理工艺无法处理该类废水。

我公司争对这种情况,开发出氯化钠MVR蒸发结晶零排放系统,该系统能够将废水中的氯化钠结晶出来,系统只产生干净的蒸馏水和氯化钠晶体。

晶体可以销售,变成企业的利润。

该技术让企业处理废水的同时,还能够创造更多的价值。

整体工艺为:

含氯化钠废水原液→前处理→预热→脱气→MVR强制循环蒸发器→稠厚器→离心(母液完全返回)→晶体打包

整个工艺能耗:40kwh/吨水。