双前桥

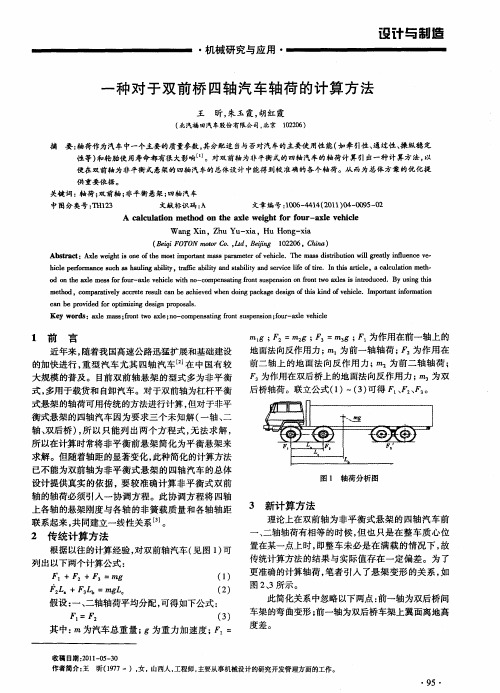

一种对于双前桥四轴汽车轴荷的计算方法

分别计算结果如表 2所示。

表2 B型超野车对 比结果 /g k

又 { 簧 非 : = +

( 5 )

通过以上两个实例分析可 以得到 , 轴距 ( 二轴 三桥 ) 较长时非平衡式前悬架对前一、 二轴 的轴荷不 存在太大影 响。但短轴距 ( 二轴 一三桥 ) 的四轴汽 车, 非平衡式前悬架对前一、 二轴的轴荷有较大影响 , 特别是在超载情况下前一、 二轴荷相差较大 。 所以短 轴距( 二轴 三桥) 的四轴车前悬架应尽量采用杠杆

W a g Xi n n,Z u Yu- i h x a,Hu Ho — i ng x a

( e i O O o rC .Ld B ln 12 0 , hn ) B / T N m t o ,i, ei qF o l g 02 6 C i a

Ab t a t sr c :Axe w i h so e o e mo t mp r n s a a t r f e il .T ema sd sr ui n w l g e t f e c e l e g t n f h s ot t i t i a mB sp r me e h ce h s i i t i r a y i l n e v ・ ov tb o l l nu i h de p roma c u h a a ln b l y, r f c a i t n t bl ya d s r iel eo r .I i a t l a c lu a o t — e r n e s c sh ui g a i t ta i b l y a d sa i t n ev c i f e n t s r ce, ac t n meh f i i i f i t h i l i o n te a l s r u - xev h ce w t o c mp n a n o t u p n in o rn xe si t d c d d o xe me sf r a l e l h n - o e s t gf n s e s n f t woa l si r u e .B sn i h of o i i i r s o o t n o y u ig t s h meh d,c mp r t ey a c t s t a e a h e e e o n a k g e in o i k n e ce mp r n f r a o to o a ai l e r e r u n b c v d wh n d i gp c a e d sg f h s i d o v h l .I o t ti o v e e l c i t f i a n m tn i c n b w ̄d ro t zn e i r p s l. a ep d o e f p mii g d sg p o a s i n o Ke r s xe ma s f n o a l n - o e s t g f n u p n in; u — xe v h ce y wo d :a l s ;r t o t xe; o c mp n ai r ts s e so f r a l e il w n o o

双前桥转向机构稳健设计的研究

s t e e ing r t r a p e z o i d me c h a n i s m a nd mi dd l e s wi n g — a r m me c ha n i s m a s d e s i g n v a ia r b l e s a n d t h e r o t a t i o n a n g l e e ro r s a n d d i me ns i o n r a n g e o f t wo me c h a n i s ms a s c o n s t r a i n t s .Th e n a 2n d o r de r r e s po n s e s ur f a c e mo d e l be t we e n o p t i mi z a t i o n

[ 摘 要] 本文 中应用响应面模 型对某 汽车双前桥 断开式转向机构 的设计进 行研究 。首先 , 以前 后转 向桥转 向 梯形机构和 中间摇臂机构 的平均转 角误 差最小为优化 目标 , 以转 向梯形 机构 、 中间摇臂机 构共 1 3个参数 为设计 变

汽车双前桥转向系统的运动学模型及其最优化设计

以往 的双 前桥 转 向汽车 的转 向系统设 计 大多 是将 系统拆 分 成三 部分 , : 即 一个摇 臂 机构 和两个 独立

梯形 机构 . 由于 梯 形 机 构 的设 计 被 认 为 是 可 单 独 进

行的. 因此 大 多 数 设 计 者 只考 虑 摇 臂 机 构 必 须 满 足

转 向要 求 . 这样 的 简化 虽 然 是可 行 的 , 但机 构 的拆 分

3 D nf gLuhuMo rC .L D.Luhu550 hn) . 0ge i o t o T n z o i o 40 5C i z a

【 bt c】 Bsdo evh l L IO M( ) t s ae t u i m ta m dl f u —f n al s ei A s at r a n h eie Z 2O 8 4 -h pres p k e acl oe o da r tx er g e t c x ip s a n i l o e t n

关 键 词 : 前 桥 ; 向 系 统 ; 动 学 : 优 化 双 转 运 最

中 圈分 类 号 : 434 U 6 . ห้องสมุดไป่ตู้

文献 标 识 码 : A

文 章 编 号 :00—50 {0 60 09 o 10 90 20 )3— 0 8一 4

Ki e a i a o e n tm ia i n De i n f r n m tc lM d la d Op i z to sg o Du l— r ntAx e St e i g S se o h ce a -f o l e rn y t m f Ve il

ss m b sn h lpe—paepoe t nm to .A l t cua aa t sa e t ess m r o s ee A yt yuigtemut l e i ln rjc o eh i d l s u tr p rmee f c n t yt 8ec ni rd. n r l r i h g e d ojc v u cinwt 2 d s nvr be sfu d db e ter fot zt n ad i c c ltdb eo t zt n bet efnt i 1 ei ai lsi o n e yt h oyo pi ai n s a uae yt p mi i i o h g a h mi o l h i ao

一种载货车双前桥转向机构的设计

第30卷增刊 2007年12月合肥工业大学学报(自然科学版)J OURNAL OF HEF EI UNIV ERSI TY O F TECHNOLO GYVol.30Sup Dec.2007 收稿日期22作者简介王定华(8),男,湖北荆门人,安徽江淮汽车股份有限公司助理工程师一种载货车双前桥转向机构的设计王定华, 李龙银(安徽江淮汽车股份有限公司技术中心,安徽合肥 230022)摘 要:以总布置为基础选定载货车双前桥转向机构的布置型式,建立转向梯形及摆臂机构的数学模型以及基于转向误差最小的优化模型进行接近真实工作条件的仿真,力求保证载货车双前桥汽车转向轮的运动协调性,以满足双前桥转向的严格要求。

关键词:载货车;双前桥;转向机构;优化中图分类号:U463.4 文献标识码:A 文章编号:100325060(2007)(Sup )20073204Design f or a tr uck ’s double f r ont a xles steer ing 2tr ansmission systemWAN G Ding 2hua , L IN Long 2yi n(C ent er of Technology ,Anhui J ianghuai Auto m o bil e Co.,L TD ,Hefei 230022,China )Abstract :In t hi s paper we opti mize t he design for Truck ’s doubl e front axle steering 2t ransmi ssion sys 2t em ,t he st ruct ure ba sed on t he f actor which aff ect s t he movement of st eering 2tra nsmi ssion system.We make ever y effort to guarantee t he movement coordi nation of wheering wheel and sati sfy t he st rict request of doubl e f ront axle movement.K ey w or ds :t r uck ;double f ront axle ;st ee ri ng 2t ransmission syst em ;design &opti mization 近年来,为满足市场的需求,提升装载量的同时需满足法规要求,国内各大卡车生产厂家纷纷推出了双前桥载货车。

重卡双前桥转向机构的结构动态优化

重卡双前桥转向机构的结构动态优化吴俊刚;丁飞;杨青龙【摘要】针对某8×4重卡双前桥转向机构存在部分零件变形大,甚至出现塑形变形的问题,运用仿真方法得出了转向系统在满载原地转向工况下的零部件变形和应力结果,并进行了零件结构优化.为得到部分杆件较优结构方案,分别采用传统的静态优化方法和结构动态优化方法——等效静态载荷法.结果表明:优化方案可明显改善转向机构变形的问题,减小由变形造成的轮胎转角误差值,且动态优化优于静态优化.【期刊名称】《重庆交通大学学报(自然科学版)》【年(卷),期】2018(037)012【总页数】5页(P138-142)【关键词】车辆工程;双前桥转向机构;变形;结构优化;等效静态载荷【作者】吴俊刚;丁飞;杨青龙【作者单位】中国汽车工程研究院股份有限公司,重庆 401122;中国汽车工程研究院股份有限公司,重庆 401122;安徽华菱汽车股份有限公司,安徽马鞍山 243061【正文语种】中文【中图分类】U463.46重型汽车为增加载重量,提高车辆行驶安全性和稳定性,普遍采用双前桥转向机构。

由于重型车辆行驶条件的恶劣性造成转向机构受力较大,同时双前桥转向系统结构复杂,机构中个别杆件长度接近2m,造成转向系统在常用工况下会出现零件受力变形,而该变形对轮胎磨损重要因素的转向轮转角误差影响不容忽视。

相关学者虽对摇臂机构设计进行研究,却未全面分析机构变形对轮胎转角误差的影响,也未提出结构的优化解决方案[1-2] 。

针对以上问题,笔者以某8×4重型汽车的双转向机构为实例,进行了机构变形对转向轮转角误差分析,并进行了转向机构结构优化方法的研究与应用。

不仅应用传统的静态优化算法,还引入最新的ESL结构动态优化算法进行关键零件优化,为研究机构变形和结构动态优化设计提供了有益探索。

1 仿真模型构建重卡双前桥转向机构结构示意如图1。

为研究机构变形对一、二桥车轮转角误差的影响,笔者基于ADAMS软件,分别建立了该机构多刚体和多柔性体仿真模型。

双前桥重型汽车转向液压助力缸的设计_李仲奎

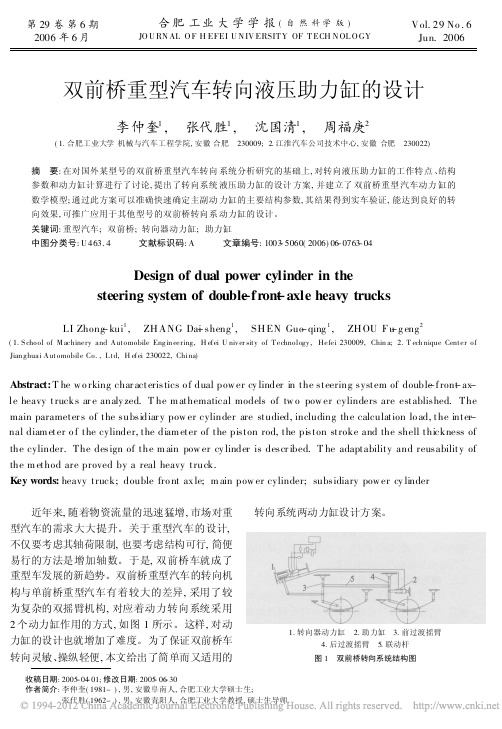

供的 , 所以设计转向器动力缸 , 如图 3 所示的尺寸 时, 主要考虑的是第 1 桥上; m i 时, 采用高登 # 拉金公式 计算 , 即 Fk = A L 2 1 + 16 @ ( ) i dp fA

[ 2]

图3

转向器动力缸结构图

3. 1

转向器动力缸直径的确定 转向器动力缸结构类似于单前桥汽车的整体

4

式动力转向器的结构 , 在确定动力缸的尺寸时, 需 要首先对转向螺母进行受力分析, 其受到的作用 力主要有 4 个 , 可得出下面的关系式 F oc + F f - F p - F = 0 其中 , F oc 为由转向车轮的转向阻 力矩所确定的 作用于齿扇上的圆周力; F f 为活塞与缸筒间的摩 擦力 ; F p 为由转向盘切向力所引起的作用在活塞 上的轴向力; F 为高压油液对活塞的推力。 其中 F oc = MR R w icp G c

第 29 卷 第 6 期 2006 年 6 月

合肥工业大学学报( 自然科学版) JO U RN AL O F H EFEI U N IV ERSIT Y OF T ECH N OL O GY

Vol. 29 No . 6 Jun. 2006

双前桥重型汽车转向液压助力缸的设计

李仲奎1 ,

摘

张代胜1 ,

沈国清1 ,

Abstract: T he w o rking char act eristics o f dual pow er cy linder in t he st eering syst em of double - f ront - axl e heavy t rucks ar e analy zed. T he m at hematical models of tw o pow er cylinders are est ablished. T he main paramet er s of t he subsidiar y pow er cylinder are st udied, including the calculat ion lo ad, t he int ernal diam et er o f t he cylinder, t he diam et er of t he pist on rod, t he pist on st roke and the shell t hickness of the cylinder. T he design of t he m ain pow er cy linder is descr ibed. T he adapt abilit y and reusabilit y of the m et hod are proved by a real heavy t ruck. Key words: heavy t ruck; double fro nt ax le; m ain pow er cylinder; subsidiary pow er cy linder 近年来, 随着物资流量的迅速猛增 , 市场对重 型汽车的需求大大提升。关于重型汽车的设计, 不仅要考虑其轴荷限制, 也要考虑结构可行, 简便 易行的方法是增加轴数。于是, 双前桥车就成了 重型车发展的新趋势。双前桥重型汽车的转向机 构与单前桥重型汽车有着较大的差异 , 采用了较 为复杂的双摇臂机构 , 对应着动力转向系统采用 2 个动力缸作用的方式 , 如图 1 所示。这样 , 对动 力缸的设计也就增加了难度。为了保证双前桥车 转向灵敏、 操纵轻便 , 本文给出了简单而又适用的

双前桥转向汽车轮胎异常磨损的“内因”与“外因”探析

随着我国交通运输业 的迅猛发展 ,双前桥转 向 研 究 表 明 , 向力 F和轮 胎磨 损 率 R 切 之 间 的关 汽车的应用越来越普遍。但 双前桥转 向汽车在使用 系可用 下 式表 示 段 时间后 ,转向轮不可避免会 出现不同程度 的异 Rw= K F () 1 常磨 损故 障 。 式 中, 本 文从 双前 桥 转 向机 构 原 理 出发 ,创 造 性 的 将 为 比例系数, 与轮胎 的刚度成反比; 其 轮胎异常磨损 的原 因分 为“ 轮胎异常磨损外 因” 和 /为指数 , F为横 向力转 向时 7= -; 7 , 当 7 23 , “ 轮胎异常磨损 内因” ,并 结合多年实践经验提 出了 当 F为纵向力驱动或制动时 / 2 。 7 . , 0 = 改进 措施 和 探讨 方 向 。 由于轮胎的横向刚度比其纵向刚度小, 当载荷大 小一样时, 横向力产生的轮胎磨损约为纵向力的 3 倍,

气, 由于 轮 胎偏 硬 , 辆行 驶 时 车 辆 的悬 架 系 统 容易 接 地 时 发 生 的 , £ 车 若 , 轮胎接 地 印迹长度 , 。时 则 出现 大 幅度 跳 动 的情 况 ,对 车 辆状 况 以及 轮 胎磨 损 造 成 一定 的影 响 ; 我们 进 行 过 专项 的 大 。

】 m = ’n , a一 Bx 式中,

\ () 5

r 为轮胎滚动半径 ;

D 为轮 胎静 力半 径 ;

由于 主销 、 前轮都 有外倾 角度 ( 轮外倾角 , 前 如 图 4所示 )这样前轮就有一个 向外 拐的趋势 , , 也就 是左侧 的前轮向左拐 , 右侧 的前轮 向右拐 , 前轮又被

双前桥调整方法吃胎课件

11 2020/7/5

前桥R轴距测量 12

D

C C与D的间距即是右边前桥轴距

12 2020/7/5

前桥R轴距调整 13

松动U形螺栓后可移动右轮

13 2020/7/5

转向角度调整 14

调整四轮转向角度限位螺栓以防转向过度

14 2020/7/5

15 2020/7/5

16 2020/7/5

17 2020/7/5

CAMC 双前桥调试步骤

前轮轮箍轴承预紧力调整 1

前轮毂轴承预紧力 标准值:20-55N

1 2020/7/5

前轮前束调整 2

调整一,二桥前束 标准值:斜胶 0-2mm 子午 -2-0mm

2 2020/7/5

车辆直线行驶 3

A B 左前轮沿已定直线移动15m后据此确定是直线行使状态

3 2020/7/5

二桥直拉杆前后球座端盖中心孔距 标准值:845mm

8 2020/7/5

车辆直线行驶 9

A B 车辆自A点到B点 前桥左边后轮始终沿前轮轨迹移动

9 2020/7/5

轴头中心点落地测量法 10

中心点垂地便于前桥L轴距测量 11

B A 地面A与BA间与距B的即间是距轴即距是标前准桥值左:边1轴85距0mm

检测一桥直拉杆长度 4

测量一桥直拉杆前后球座端盖中心距 标准值:920mm

4 2020/7/5

检查转向器节臂垂直度 5

吊砣检查节臂垂直度

5 2020/7/5

检测二桥直拉杆浮臂垂直度 6

吊砣检测浮臂垂直度

6 2020/7/5

调整浮臂垂直度 7

通过伸缩拉杆来改变浮臂垂直度

7 2020/7/5

测量二桥直拉杆长度 8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“双前桥”台架检测制动性能不合格原因分析

图1 “双前桥”汽车结构示意图

笔者长期从事汽车检测工作,这种车型普及后不久就注意到一个问题:凡是这种车型,在检测制动性能时,双前桥的第一轴、第二轴的制动力和有一个共性,就是所测制动力和都偏低,很难达到国家标准。

《GB7258-2004机动车运行安全技术条件》及《营运车辆综合性能要求和检验方法(18565-2001)》中规定:用汽车制动试验台检验车辆的制动性能,车辆空载时,第一轴的左右轮制动力和应大于或等于该轴轴荷的60%,整车的制动力总和应大于或等于整车重量的60%。

而双前桥的第一轴、第二轴制动力和一般只能达到轴荷的50%左右。

注意到这个问题后,笔者专门进行了一段时间的观察和粗略统计,发现该车型的第一轴和第二轴制动力和在轴荷的50%左右成正态分布,甚至更低。

国标中虽然对总质量大于3500kg货车的第一轴以外的后轴制动力和没有直接作出要求,但第二轴的制动力和必定影响着整车总制动力和的评价。

笔者随机跟踪几个该车型的检测过程,在发出检测指令后,引车员在规定的时间内正确操作,踩下制动踏板,制动性能检测系统工位机获取左右车轮的制动力增长曲线,并且取得了整个过程中的最大值,同时本人也注意到制动过程中左右轮胎都能够抱死。

在仔细观察了该车型的车架结构之后,初步判断是制动试验台台架结构对于检测这种车型的双前桥存在缺陷。

由于制动台举升器的下落,改变了被测轴的垂直轴荷,从而导致所测数据不准确。

理论上说,任何多轴车辆的全部车轮如果都是单独地刚性悬挂在车架上,则在不平的道路上行驶时将不能保证所有车轮同时接触地面。

当有弹性悬架而道路不平度较小时,虽然不一定出现车轮悬空的现象,但各个车轮间的垂直载荷分配比例会有很大改变。

在车轮垂直载荷变小甚至为零时,则车轮对地面的附着力随之变小,甚至等于零。

这也正是双前桥之所以设计成都具有转向功能的原因之一。

为了更清晰详细地剖析这个问题,笔者做了1次细致有序的研究工作。

1辆2005年3月出厂的东风EQ1290WJ重型厢式货车,驱动方式8×4,双前桥都是转向轴,第一轴钢板弹簧9片,第二轴钢板弹簧8片,第三、四轴均为10片,轴距参数是1950+4250+1300(单位:mm)。

其轮胎气压、花纹均符合出厂要求。

车辆以规定的速度驶过与地面在同一个水平面的轴重仪,测得表1中的轴重数据,整车的质量G=F1+F2+F3+F4。

随后车辆的各轴依次驶入制动工位,测得表1中的制动数据。

图2平衡悬架

1.中心轴

2.弹性悬架

我们先来分析一下双后桥的结构原理,如图2所示,这是一个平衡悬架。

将两个车桥装在平衡杆的两端,而将平衡杆的中部与车架做铰链式的连接。

两个后桥通过弹性悬架共同作用到中心轴,中心轴支撑车架大梁,一个车桥抬高将使另一个车桥下降。

而且,由于平衡两臂等长,则两个车桥的垂直载荷在任何情况下都相等。

实际上,在本次研究第一轴和第二轴受力情况时,我们可以把三、四轴的中心轴作为一个支点来看待,也就是F3和F4合为一个力来研究。

图3 制动检验台结构原理

现在我们来看一下第一轴和第二轴的结构以及检测制动时的受力情况。

和第三、四轴截然不同,第一轴和第二轴是相互独立的弹性悬挂,它们分别挂接在车架上。

在检测制动过程中,当第一轴驶入制动检测工位时,如图3所示,由于检测台的构造原理,举升器下降后,车轮也随着下降和制动台滚筒接触,一轴的轴心远离车架,发生一个位移△S1,弹性悬挂变形减弱,受力减小,垂直受力变小;同时,相对于远端三、四轴的中心轴这个支点,整车车架从原来的水平线向下发生一个倾斜角α1,那么,二轴的轴心相对于向下发生位移的车架,向上发生了一个位移△S2,接近车架,弹性悬挂受力增强,

变形加大,二轴垂直受力变大。

这样,第一轴和第二轴的垂直轴荷发生了明显的变化:

F1′<F1,F2′>F2,F1′,F2′表示测一轴时,一,二轴对车架的作用力

这就导致一轴轮胎与检测台滚筒的附着力减小,所测制动力与实际行驶在平坦道路上的制动力产生了很大的误差。

同样道理,测第二轴时,由于第二轴随着制动台举升器下降发生一个向下的位移△S2′,轴心远离车架,弹性悬挂受力减小,同时整车车架从原来的水平线向下发生了一个倾斜角α2,那么第一轴轴心相对于向下倾斜的车架发生了一个向上的位移△S1′,同理,

F1″>F1, F2″<F2F1″,F2″表示测第二轴时,一、二轴对车架的作用力

这时,第二轴的轮胎与检测台滚筒的附着力减小,与实际值产生了误差。

问题的症结找到了,解决办法就从这里下手,能否使在测量第一轴和第二轴时,车架向下发生位移后的轴荷分布状态和行驶在平坦道路上一样呢?方法是有的。

以我站为例,现使用的是石家庄华燕设备厂制造的QZT-10型汽车制动检验台。

目前,解放、东风和欧曼等系列的8×4车型,有3种直径不等的轮胎,从1050mm到1070mm之间,我们选取一个直径为1060mm中间值,轮胎型号为11.00-20R。

QZT-10制动检验台参数如下:

滚筒半径:r=92.5 mm

滚筒中心距:L=460 mm

轮胎半径表示为R=530mm

图4

如图4所示,在检测状态下,制动台举升器下降后,车轮与制动台滚筒接触,那么,以O1O2为底边的等腰三角形

△OO1O2的高:

轮胎相对于地面A向下发生的位移△S是:

在本例中代入数据后得:

△S=44.05mm

这个值就是被测车轮与制动台滚筒接触后车轮下降的位移,从而导致车架向下倾斜。

我们只要在铺设制动台设备时,滚筒的上母线高出水平地面△S,这样,在举升器下降后,被测轴的向下移动使车轮与制动台滚筒接触,车辆的车架下落,恢复至水平状态,和行驶在平坦道路上的整个车辆各轴荷分配状态相同,保证了所测数据的合理性。

这种方法就是通过调整台架结构,改善检测条件,保证了“前四后八”车型在检测双前桥制动性能时的状态与实际运行状态的一致,从而实现了数据的科学性和公正性。

汽车综合性能检测是汽车使用、维护和修理中对汽车的技术状况进行测试和检验的技术手段,是保证汽车各项性能指标良好、保证汽车安全运输的重要工作,因而必须体现科学性和公正性。

同时,汽车检测技术是伴随着汽车技术的发展而发展的,汽车技术的提高要求汽车检测技术的配套完善。

就本篇文章提到的问题,从某种意义上来说,体现了汽车检测技术发展与普及的滞后。

本文通过对解决此问题的探究和尝试,希望能为汽车检测技术的完善和发展做出应有的努力。