压缩机曲轴设计及校核DOC

空气压缩机曲轴的加工工艺及夹具设计概述

空气压缩机曲轴的加工工艺及夹具设计概述空气压缩机曲轴是空气压缩机的核心部件之一,其加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

本文将概述空气压缩机曲轴的加工工艺及夹具设计。

首先,空气压缩机曲轴的加工工艺通常包括下列步骤:1. 前期准备:包括材料选用、曲轴结构设计、加工工艺规程制定等。

2. 材料加工:根据曲轴的材料特性,选择合适的钢材,并进行锯切、钳工机械加工等预处理。

3. 粗加工:采用车床、铣床等机床进行曲轴的粗加工,主要包括车削曲轴的外轮廓和孔的加工等。

4. 热处理:对曲轴进行热处理,常用的方法有淬火、回火等,以提高材料的硬度和强度。

5. 精加工:采用磨床等机床进行曲轴的精加工,包括轴颈的研磨、曲轴平衡等工序。

6. 检验与测试:对加工后的曲轴进行尺寸和性能的检验与测试,以确认曲轴达到要求。

7. 表面处理:根据需要,对曲轴进行镀铬、抛光等表面处理,以增加曲轴的耐磨性和外观质量。

8. 组装和包装:将加工好的曲轴进行组装,并进行包装,以便运输和储存。

其次,夹具设计在空气压缩机曲轴加工过程中起到了关键作用。

夹具设计的主要目标是确保曲轴的精度、稳定性和操作性。

一般来说,夹具设计的要求如下:1. 紧固性:夹具的结构和材料要保证对曲轴进行稳固的夹持,避免加工过程中的移动和变形。

2. 刚性和稳定性:夹具需要具备足够的刚性和稳定性,以确保在高速切削过程中不产生震动和振动,影响曲轴加工质量。

3. 操作性:夹具的设计应该考虑到操作人员的便捷性和安全性,方便加工过程中的夹紧和释放。

4. 运动控制:夹具应具备精确的夹紧力控制和夹持位置控制,以确保加工与装夹质量的一致性。

综上所述,空气压缩机曲轴的加工工艺和夹具设计对于曲轴的质量和生产效率至关重要。

通过合理的加工工艺和夹具设计,可以确保空气压缩机曲轴的精度和稳定性,提高生产效率和产品质量。

空气压缩机曲轴的加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

在空气压缩机曲轴的加工工艺中,前期准备是非常关键的一步。

6M32压缩机曲轴对接修复

2 刚性 联轴 器 的设计

2 1 联 轴 器 定 型 .

再合二为一 ,对接出 1根 “ 新轴” ,以应对生产

急 需 ( 备轴 ) 无 。 两 曲轴是 否 可 以对接 ?如 何对 接 ?当 时并无

根据两轴 的实际情况 ,决定选用刚性凸缘联 轴器方案 , 联轴器与轴采用无键过盈配合。该方

案的优势 :① 对接 口转嫁 到 2半联轴器活动接 合面上 ,精度可 以后期修正和反复修正;② 可

某 厂 甲醇装 置 6 3 —8 /4往 复活 塞 式压 缩 M 22 35

定着手设计 、制做。

机的曲轴材 料为 3 CM ,采 用整 体锻制 结构 , 5 ro 因整体尺寸大、曲拐多、高精度 、高强度而使制

做困难 ,单根造价就高达 5 0余万元 ,制做周期 约 0 5a . 。该 机 曲轴 2次 因 出现 裂 纹 而 报 废 ,但

[ 收稿 日期]2 1 - - 01 6 0 02 [ 作者简介]吴清卫 ( 9O , , 17 一) 男 助理工程 师。

凸缘定位 ,用 1 2根 M 6× 3 3双头螺栓联接 ,螺

・

4 6・

中 氮 肥

第1 期

栓中心圆直径为 45m 0 m,光杆加粗 到 6 0m 4 m 并与螺栓孔铰制配合 ,螺栓材料为 3 CM ,调 5ro 质后硬度为 H 2020 B 5 - ,螺母材料为 4 C ,调质 8 0r 后硬 度 为 H 2 0 5 o实 测 机 身 容 纳 空 间 为 B2 - 0 2

第 1期

21 0 2年 1月

中 氮

肥

No 1 .

M - ie i o e o s F r l e r g e s S z d N t g n u e t i rP o r s r iz

空气压缩机设计说明

1引言毕业设计是学完所有课程后应用四年所学到的课本知识及课外的知识而进行的综合性、开放性的训练,是培养学生工程意识和创新能力的重要环节,也是考查学生四年学习成果的重要途径。

此次毕业设计的主要内容是通过对活塞式压缩机热力性能和动力性能的计算,完成压缩机的校核和选型工作。

通过近两个月的设计过程,对于我掌握过程流体机械选型基本方法、基本步骤和基本原则起到了明显的效果,达到了预期的训练目的。

同时,通过毕业设计环节,使我的计算机应用能力得到了提高,培养了我的设计能力和解决实际问题的能力。

毕业设计要求学生正确运用和查阅与本课题相关的设计标准、规范、手册、图册等技术资料,独立的进行理论计算、结构计算、绘制工程图样、编写设计说明书等。

掌握机械设计的基本要求、基本方法、基本步骤,为走向工作岗位打下坚实的基础。

V-0.17/8空气压缩机设计的主要任务是了解空气压缩机的基本原理与结构类型,着重了解和掌握活塞式空气压缩机的基本原理、组成结构、材料、制造加工工艺、冷却润滑方式等。

1.1设计参数题目:V-0.17/8空气压缩机设计排气压力=0.8MPa吸气压力Ps=0.1MPa排气量Q=0.17m3/min转速n=2840r/min1.2 空气压缩机的结构及工作原理空气压缩机是气源装置中的主体,它是将原动机(通常是电动机)的机械能转换成气体压力能的装置,是压缩空气的气压发生装置。

空气压缩机的种类很多,按工作原理可分为容积式压缩机,速度式压缩机,容积式压缩机的工作原理是压缩气体的体积,使单位体积内气体分子的密度增加以提高压缩空气的压力;速度式压缩机的工作原理是提高气体分子的运动速度,使气体分子具有的动能转化为气体的压力能,从而提高压缩空气的压力。

本机属于容积式空气压缩机。

往复式空气压缩机主要有曲轴连杆活塞式、曲柄连杆活塞式和曲柄滑管式三种形式。

其主要由活塞、气缸、曲轴、连杆、吸气阀片和排气阀片等组成。

连杆小头主要通过活塞销与活塞相连,而连杆大头套在曲轴的曲轴柄部分,曲轴由带轮带动旋转,气缸顶部安装有阀板组件。

3L-108空气压缩机曲轴零件的机械加工工艺及夹具设计

本科毕业设计 摘 要I摘 要二十一世纪的制造业面临着顾客需求驱动、不可预测、快速多变和来自全球不断增加的市场竞争,而且竞争不断加剧。

市场的不断变化要求制造系统加工的产品品种能够快速变换以满足市场需求。

近来的制造业发展表明,夹具能比较好的满足上述要求并符合我国国情。

作为制造系统重要组成部分的夹具设计部分,制造系统对其提出了新的要求。

夹具在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此夹具设计是机械工艺准备和施工中的一项重要工作。

在夹具的设计过程中,主要以V 形块和支承板来定位,靠直压板和弹簧来夹紧,钻拐径两孔应采用长型快换钻套,在钻拐径倾斜30的孔时采用平面倾斜的夹具体,在钻拐径倾斜040的孔时使用的是卧式钻床,铣面时2个V 形块与铣刀不能干涉,因此V 形块高度要降低,夹具设计要方便、简单。

此次毕业设计任务是对3L-10/8空气压缩机曲轴零件的机械加工工艺、夹具的设计,在曲轴零件的加工工艺过程中轴与轴中心线之间要有位置要求, 以毛坯轴两端定位先加工两中心孔,以两端中心孔定位再粗、精加工各轴的表面,然后以粗、精后的两轴径定位钻螺纹、铣键槽和铣曲拐端面,采用专用夹具加工两斜油孔,最后粗、精磨各轴。

关键词 曲轴,加工工艺,夹具设计。

四川理工学院本科毕业设计ABSTRACTABSTRACTTwenty-first Century manufacturing is facing the customer demand driven, unpredictable, rapidly changing and from the increase of global market competition, and the competition intensifies. The constant change of the market requirements of product varieties to meet market demand fast transform. Development of the manufacturing industry the recent show, fixture can better meet the above requirements and in line with China's national conditions. As part of fixture design is an important part of manufacturing system, manufacturing system put forward new requirements to the. Fixture plays an important role in the mechanical processing, which directly affects the quality of machining, production efficiency and cost, therefore the fixture design is an important work of mechanical process preparation and construction of the.In the jig design process, mainly locates by V shape block and the support plate, depends on the straight clamp and the spring clamps, drills turns diameter two to be supposed to use long trades quickly drills the wrap, when drills turns the diameter incline hole uses the plane incline the jig body, when drills turns the diameter incline hole uses is the horizontal-type drilling machine, when face milling 2 V shape blocks and the milling cutter cannot interfere ,therefore V shape block altitude must reduce, the jig design must be convenient, be simple.This graduation project duty is to the 3L-10/8 air compressor crank components machine-finishing craft, the jig design, between the crank components processing technological process middle axle and the axle must have the position request ,processes two center bores first by the semifinished materials axis both sides localization ,by both sides center bore localization again thick, precision work various axes surface.Then after thick, the essence two axle diameter localization drills the thread, the keyseat and the mill crank end surface.,uses the unit clamp to process two slanting oil holes, finally thick, correct grinding various axes.Key words crank, processing craft, jig design.II本科毕业设计绪论目录摘要 (I)ABSTRACT (I)1 绪论 (2)2 零件分析 (3)2.1零件的作用 (3)2.2零件的工艺分析 (3)2.3零件加工的主要问题和工艺过程设计分析 (3)3 工艺规程设计 (6)3.1确定毛坯的制造形式 (6)3.2基面的选择 (6)3.2.1 粗基准选择 (6)3.2.2 精基准的选择 (6)3.3制定工艺路线 (6)3.4机械加工余量、工序尺寸及毛坯尺寸的确定 (8)3.5 确定切削用量及基本工时 (12)3.6 时间定额计算及生产安排 (32)4 专用夹具设计 (41)4.1加工曲拐上端面油孔夹具设计 (41)4.1.1定位基准的选择 (41)4.1.2切削力的计算与夹紧力分析 (41)4.1.3夹紧元件及动力装置确定 (42)4.1.4钻套、衬套及夹具体设计 (43)4.1.5夹具精度分析 (45)4.2加工曲拐上侧面油孔夹具设计 (46)4.2.1定位基准的选择 (46)4.2.2切削力的计算与夹紧力分析 (46)4.2.3夹紧元件及动力装置确定 (47)4.2.4钻套、衬套及夹具体设计 (48)4.2.5夹具精度分析 (49)4.3铣曲拐端面夹具设计 (50)4.3.1定位基准的选择 (50)4.3.2定位元件的设计 (50)4.3.3铣削力与夹紧力计算 (51)4.3.4对刀块和塞尺设计 (52)4 结论 (54)参考文献 (55)致谢 (56)1本科毕业设计绪论1 绪论通过这次毕业设计,使我对零件制造过程、加工工艺和夹具设计都有了更进一步的认识,也加深了对大学中所学基础知识的学习和理解。

旋转压缩机 曲轴设计-概述说明以及解释

旋转压缩机曲轴设计-概述说明以及解释1.引言1.1 概述引言部分是全文的开篇,需要对旋转压缩机曲轴设计这一主题进行概括和介绍。

在概述部分,我们可以简要介绍旋转压缩机和曲轴的基本概念,并提出曲轴设计在旋转压缩机中的重要性。

模板如下:在旋转压缩机中,曲轴作为一个关键部件承担着传递动力、减震平衡和转动运动的重要任务。

旋转压缩机是一种通过转子的旋转运动来压缩气体或液体的装置。

其中,曲轴作为旋转压缩机的关键组成部分,起到了至关重要的作用。

曲轴是一种具有强度和刚度的中空轴,可以通过连杆将往复运动转化为旋转运动。

在旋转压缩机中,曲轴通过连杆与活板、叶片等动力元件连接,使其能够顺畅地旋转。

曲轴的设计质量和性能直接影响着旋转压缩机的运行效果和稳定性。

曲轴设计的要点包括曲轴结构、材料选择、轴承定位、平衡性能等方面。

在曲轴结构设计中,需要考虑到轴的直径、长度、传动装置等参数的合理选择,以满足旋转压缩机的运行需求。

同时,在材料选择中,要考虑到曲轴的强度和耐磨性,以确保其能够承受较大的应力和工作环境的长期磨损。

此外,曲轴的轴承定位也是曲轴设计的一个重要方面。

合理的轴承定位可以有效减少轴的振动和摩擦,提高旋转压缩机的工作效率和使用寿命。

同时,曲轴的平衡性能也是影响旋转压缩机运行的关键因素之一。

合理设计曲轴的平衡性能可以减少震动和噪音,提高设备的稳定性和可靠性。

综上所述,旋转压缩机中曲轴设计的合理与否直接关系到设备的性能和寿命。

了解曲轴的基本概念和重要性,以及曲轴设计的要点,将有助于我们更好地理解和应用旋转压缩机中的曲轴设计原则。

在接下来的文章中,我们将进一步探讨曲轴设计的要点,以期为旋转压缩机的设计和应用提供有益的参考。

1.2文章结构1.2 文章结构本文将围绕旋转压缩机曲轴的设计展开讨论。

首先,引言部分将给出一个关于旋转压缩机曲轴设计的概述,简要介绍其设计目的和要点。

接下来,正文部分将详细探讨曲轴设计的两个重要要点,分别是曲轴设计要点1和曲轴设计要点2。

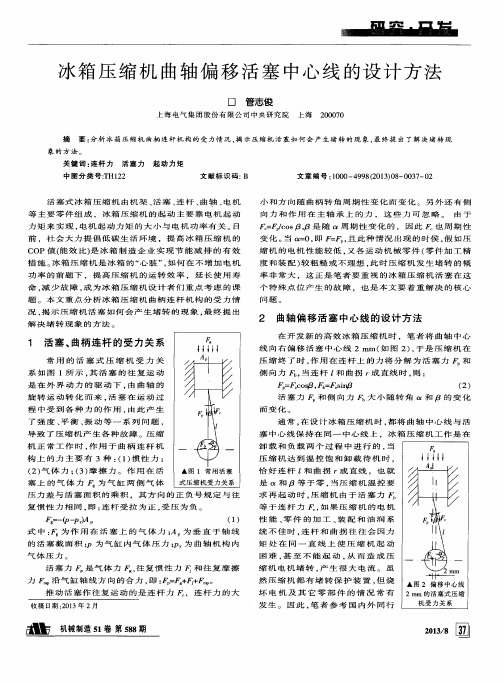

冰箱压缩机曲轴偏移活塞中心线的设计方法

口 管志 俊

上海 2 0 0 0 7 0 上 海 电 气 集 团 股 份 有 限公 司 中 央研 究 院

摘

要: 分析 冰 箱压 缩机 曲柄 连 杆 机 构 的受 力情 况 , 揭 示 压缩 机 活 塞如 何 会 产 生 堵 转 的 现 象 , 最 终提 出 了解 决 堵 转 现

变化 。 当 = O, 即 , 且 此种 情况 出现 的时侯 , 假 如 压

前 , 社 会 大 力 提 倡 低 碳 生 活 环 境 , 提 高 冰 箱 压 缩 机 的 C OP 值 f 能 效 比) 是 冰 箱 制造 企 业 实现 节 能 减 排 的有 效 措施 。 冰箱 压缩 机是 冰箱 的 “ 心 脏 ”, 如何在 不 增加 电机 功 率 的 前 题 下 ,提 高 压 缩 机 的 运 转 效 率 ,延 长 使 用 寿 命 . 减少 故 障 , 成为 冰箱 压缩 机设 计 者们 重 点考 虑 的课

题 。 本 文 重 点 分 析 冰 箱 压 缩 机 曲 柄 连 杆 机 构 的 受 力 情

缩机 的 电机性 能较 低 , 又各 运动 机械 零件 ( 零 件 加 工 精 度和 装 配 ) 较粗 糙 或不 理想 , 此 时 压 缩 机 发 生 堵 转 的 概 率 非 常 大 。这 正 是 笔 者 要 重 视 的 冰 箱 压 缩 机 活 塞 在 这 个 特 殊 点 位 产 生 的 故 障 。也 是 本 文 要 着 重 解 决 的 核 心

缩机 电机堵 转 , 产 生 很 大 电 流 。 虽 然压 缩 机 都有 堵 转 保 护装 置 . 但烧 坏 电 机 及 其 它 零 部 件 的 情 况 常 有

发生 。因此 , 笔 者 参 考 国 内 外 同 行

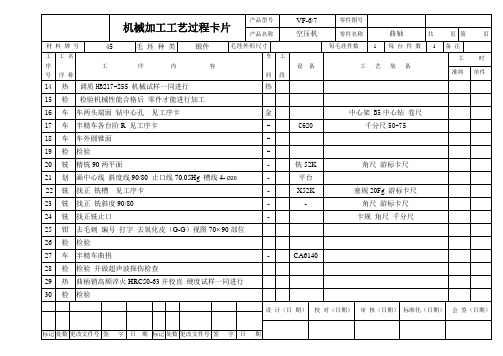

VF6-7空气压缩机曲轴加工工艺及夹具设计 机械加工工艺过程卡片

找正粗精磨曲拐

MQ8260

卡规Φ65g6 塞规80AII 百分表 尺样规

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

VF-6/7

零件图号

产品名称

空压机

零件名称

曲轴

共

页

第

页

材料牌号

45

毛 坯 种 类

锻件

车两头端面 钻中心孔 见工序卡

金

中心架 B5中心钻 卷尺

17

车

半精车各台阶R见工序卡

-

C620

千分尺50-75

18

车

车外圆锥面

-

19

检

检验

-

20

铣

精铣90两平面

-

铣52K

角尺游标卡尺

21

划

画中心线斜度线90/80止口线70.05Hg槽线4-Ø20

-

平台

22

铣

找正铣槽见工序卡

-

X52K

塞规20Fg游标卡尺

23

铣

找正铣斜度90/80

-

-

角尺游标卡尺

24

铣

找正铣止口

-

卡规角尺千分尺

25

钳

去毛刺编号打字去氧化皮(G-G)视图70 90部位

26

检

检验

27

车

半精车曲拐

-

CA6140

28

检

检验并做超声波探伤检查

29

压缩机4M16曲轴动平衡仿真分析

压缩机4M16曲轴动平衡仿真分析文/王孝磊朱峰赵大帅某公司因为使用需要,接到任务要求开发一款转速n=1470r/mim,最大活塞力P=160kN,4M 型基础件。

这对高转速、4M型的曲轴提出更高的精度要求。

相关人员分析研究后拟利用SolidWorks进行曲轴动平衡仿真,使曲轴达到国际标准ISO1940规定的平衡精度,并选取曲轴精度等级G6.3,依据动平衡原理(要求惯性力和惯性力矩都达到平衡),设计出基于SolidWorks的4M16曲轴动平衡仿真分析报告,并具体提出几种分析方法,以供参考施行研究。

方法一:Simulation有限元分析法a)夹具:在曲轴两轴承端设置固定铰链,如图1所示。

b) 外部载荷:在旋转轴上添加旋转速度n=1470r/min,方向顺时针(从电机端往曲轴方向看去)如图2所示。

c) 网格化:对曲轴进行网格化,如图3所示。

d)运行并显示结果:如图4所示。

图中显示两端轴承受力情况,得出的合力即为旋转不平衡力F1=221.09N。

方法二:Motion运动分析法a)新建运动算例,将曲轴两端设好的点分别与机身旋转轴(Z轴)重合。

b)设置旋转马达,转速n=1470r/min,方向顺时针,如图5所示。

c)添加重力:将Y轴正向设为重力方向(因为研究水平轴X方向受力,可以不设置重力),如图6所示。

d)点击计算按钮,输出两端支反力作用曲线图,如图7所示。

e)将左右两侧支反力进行矢量叠加,获得的曲线图如图8所示。

这是一条类正余弦曲线,其极值F2=221N(在水平方向0°和180°)。

方法三:传统计算法a)原理:具有一定转速的转子,由于材料组织不均性、零件外形误差、装配误差以及结构形状局部不对称性(如键槽)等原因,使通过转子重心的主惯性轴与旋转轴线不重合,因而旋转时,转子产生不平衡离心力,其值如下式所示:式中:m为转子的重量(kg);ω为转子角速度(rad/s);n为转子速度(r/min);e为转子重心对旋转轴线的偏移,即偏心距(mm)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录课程设计任务书............................................................ 2. 第一章活塞式压缩机曲轴结构设计......................... •错误!未定义书签。

1.1轴径尺寸的确定................................. 错误!未定义书签。

1.2曲轴的静强度验算:............................. 错误!未定义书签。

1.2.1驱动侧的曲柄销位置1-1 ............... 错误!未定义书签。

1.2.2驱动侧主轴颈位置山-山................... 错误!未定义书签。

1.2.3驱动侧曲柄位置V-V ..................... 错误!未定义书签。

第二章活塞式压缩机曲轴结构校核.......................... 错误!未定义书签。

2.1第一个危险位置................................. 错误!未定义书签。

2.1.1被驱动侧的曲柄销位置1-1 ........... 错误!未定义书签。

2.1.2被驱动侧主轴颈位置山-111 ........... 错误!未定义书签。

2.1.3被驱动侧曲柄位置V-V .................... 錯误!未定义书签。

2.2第二个危险位置.................................. 错误!未定义书签。

2.2.1驱动侧的曲柄销位置1-1 ............... 错误!未定义书签。

2.2.2驱动侧主轴颈位置山-山................... 错误!未定义书签。

2.2.3驱动侧的曲柄位置V-V ................... 錯误!未定义书签。

2.3第三个危险位置.................................. 错误!未定义书签。

2.3.1驱动侧的曲柄销位置1-1 ............... 错误!未定义书签。

2.3.2驱动侧主轴颈位置III-III ............... 错误!未定义书签。

2.3.3驱动侧主轴颈位置V-V .................... 錯误!未定义书签。

2.4第三个危险位置.................................. 错误!未定义书签。

2.4.1驱动侧的曲柄销位置I —I ................ 错误!未定义书签。

2.4.2驱动侧的曲柄销位置III —III ........... 错误!未定义书签。

2.4.3驱动侧的曲柄销位置V—V ................ 错误!未定义书签。

第三章曲轴的疲劳强度验算....................... 錯误!未定义书签。

课程设计总结........................................ 错误!未定义书签。

参考文献................................................ 错误!未定义书签。

课程设计任务书学生姓名:你懂得设计题目:XXXXX压缩机曲轴结构设计及强度校核(1)设计条件和依据:ZW型压缩机,两列、立式、曲拐错角180°热力、动力计算选取参数如下:要求:1、曲轴的结构设计2、曲轴的强度校核(1)静强度校核(2)疲劳强度校核3、绘制结构设计草图一张(A2);绘制曲轴的零件图一张(A1);绘制曲轴的装配图一张(A1)4、计算说明书一份指导教师:XXX2013.12.24 第一章活塞式压缩机曲轴结构设计铸造曲轴可节省原材料,耐磨性与消震好•由于铸铁中石墨有利于润滑及贮油,所以耐磨性好.同样,由于石墨的存在,灰口铸铁的消震性优于钢•工艺性能好•另外,由于石墨使切削加工时易于形成断屑,所以灰口铸铁的可切削加工性优于钢.减少加工工时,并可把曲轴的形状设计合理,轴颈一般铸造成空心结构。

内孔径为外径的一半左右。

空心结构可以提高曲轴的疲劳强度,减少曲轴的重量。

主轴颈、曲柄、曲柄销三部分的形状应首先保证能达到足够的强度和刚度,使应力尽量均匀分布,抗疲劳强度高,并且重量轻,便于加工。

一般将主轴颈直径设计得大于曲柄直径的10%油孔直径应大于0.08d,孔缘的圆弧半径应大于0.04d,钻斜孔时,倾斜角应小于30°,油孔径取8mm平衡重可以抵消旋转质量和往复惯性力及其力矩的作用。

平衡重的质量分布应使其重心远离主轴的旋转中心,以减轻起质量。

材料为稀土镁球墨铸铁。

材料的特性是具有较高的强度,较小的缺口敏感性,较高的强度及良好的吸震性。

轴径尺寸的确定曲柄销直径D= (4.6 〜5.6 ) ... p=(4.6 〜5.6 ) . 1.3=(4.6 〜5.6 ) X 1.140=5.3 〜6.4 cm为保证安全,取D=65cm 主轴颈直径u=(1 〜1.1)D=(1 〜1.1) X 65=65 〜71.5mm为保证安全,取D1= 80mm曲柄销与主轴颈的中心线间距离S' = 60mm所以S=D1-(S ' -D1)2 280 sc 65、= -(60-)2 2=12.5mmS _12.5D 65 =0.192 > 0因此符合标准曲柄销轴颈长度l=70mm曲柄厚度t= (0.6 〜0.7 ) D=(0.6 〜0.7) X 65=39 〜45.5mm取t=50mm曲柄宽度h= (1.2 〜1.6 ) D=(1.2 〜1.6 ) X 65=78 〜104mm取h=90mm过度圆角半径r=( 0.06 〜0.09)X 65=(0.06 〜0.09 ) X 65=3.9 〜5.85mm取r=5mm2曲轴的静强度验算:本次设计的压缩机主轴承间的问题不大,轴颈丄值比较小,并采用刚度高的d形状,因此不进行刚度的验算,而进行静强度和疲劳强度的验算。

许用应力二s=420Mpa420[;「]= - = =84〜120mm[n] 3.5~ 5静强度计算复合应力许用值60〜80Mpa 滚动轴承采用3613调心滚子轴承1=365+ (35+2.5+15+50)X 2=470mml1 =265+35+15+2.5+50=367.5mm l 2 =35+50+2.5+15=102.5mm取四个校对位置,三个位置,如图所示位置I —I ,川一川,V —V材料为稀土 ---镁---球墨铸铁。

加平衡重I r =0曲拐平面上: 367.5R -102.5R 2 470 367.5R 2 -102.5R470曲拐垂直平面上:驱动侧的曲柄销位置I-I弯曲力矩:M R = B R L 2M T = B TL 2 总弯曲力矩:M .,= M R M T弯曲应力:厂.此尬WW =0.1d 3 =0.1 663 = 28749.6mm 3扭曲应力:M 二 M d -B t r(r = 60mm)扭转应力:M T = -- 2WA T T 1 L i - E L 2 L 367.5j-102.5T 2 470B T T 2L 1 -T1L 2367.5T 2 -102.5T 1470 RL )— R 2 L 2复合应力:驱动侧主轴颈位置III-III弯曲力矩:M R = B R mi|M T=B T mi总弯曲力矩:M』:》M R M;3 3W2=0.1d =61412.5mm弯曲应力:旦.W扭转力矩:M =M d扭转应力:MT = ---2W复合应力:2■ 4 ■2驱动侧曲柄位置V-V曲拐侧面中弯曲力矩:M = B2弯曲应力:6M「―、/(b =50mm.h =90mm)1 hb2曲拐垂直平面中弯曲力矩:M z=Md-B T K(由图计算K=34.75)弯曲应力:;bh2位置上最大应力:一i • 6 • 6扭转力矩:M =B T(L2 -?)2在曲柄位置上宽方向的扭转应力:在曲柄位置上狭方向的扭转应力:9M2bh29M22bh2曲柄位置上宽方向的复合应力:'二二.d ―)2• 42曲柄位置上狭方向的复合应力:—S~-1 - -2)2 - 4 2第二章活塞式压缩机曲轴结构校核2.1第一个危险位置取〉=0,即活塞处外止点,且压缩机在满负荷而停止转动时: 由动力计算部分可知:=0,n=0 有:A R=367-5 3500 -102-5 3150 .2049.73N470B R = 367.5 3150 -102.5 3500470= 1249NA T =0B T =0 M d =0被驱动侧的曲柄销位置I-IM R =A R *L2 =2049.73 X102.5=210097.325N *mm M T =A T * L2 =0M.= M R2M T2 =210097.325^ mmW=0.1 d3=0.1x66 3=28749.6mmc =M , = 210097.325N:mmW 28749.6mm=12.4MPa被驱动侧主轴颈位置III-IIIM R= A R m1 =2049N・15mm=30735NmmM T= A R m1= 0M 二23985N *mmM , 23985 • mm一 3 W 61412.5mm =0.39MpaM =M d =0M 门 .= --- =02W 复合应力:er = J%2+4, =0.39 MPa被驱动侧曲柄位置 V-V曲拐平面的弯曲力矩M 1 = A R 40=2049.73x40 = 82000N • mm = 2.187MPa曲拐垂直面中的力矩弯曲应力二2 =0位置上拉应力匚厂冬2049.73N3 =0.46MPabh 50 乂 90mm位置上最大应力:「2 二b =2.187 0 0.46 二 2.647MPaM =A T (L 2)=0 2i - (I 二 2)24 ・12=2.187 MPa;「"=;(二 2 匚 b )2 4 ¥ 二 0.46MPa2.2第二个危险位置取〉二:Rmax=230 , n 二n,即曲轴位于最大法向力R max 位置,且压缩机以额定转速 转动时:由动力计算部分可知R max - - 230 , n = n9M2b 2h -0 2=0弯曲应力二.1 =6 820002350 *90 *mmM =M d -B T = 702000N ・mm-4959N *60mm = 505464N * mmM _ 505464 N *mm 2W "2 28749.6mm3 复合应力-242 =10.6MPa驱动侧主轴颈位置III-IIIM R = B R m j = 3938.2 15 =59070N ・mm M T=B T m =4959 15 = 54840N *mmM • . = , M R 2M T 2=80602.05 N *mmM. 80602.05—‘5=61414.5 心呎扭转力矩:B T367.5 7381.1 -102.5 7600 470367.5 7600 -102.5 7381.1 470 二 3720N = 3938.2N367.56360_102.5 6540*59N470驱动侧的曲柄销位置I-IM R = B R L 2 =3938.2 102.5 = 403665.5N * mm M T二 B TL 2 =4959 102.5 =335749N ・mm2 2R M T=285689 MPaM 285689W 一 28749.6=9.93 MPa=8.79MPaM 二M d = 745000N *mmM 7450003二 6.065 MPa2W 2 61414.5mm 厂 …:24.2 = .1.324 6.0652 =6.206MPa驱动侧的曲柄位置 V-VotM WI =B R (L 2)=3938.2 (102.5 - 61.25) =3938.2 40 =643863 N • mm 26 643863 = 17.3MPa M W2 二M d -^K =745000-4959 34.75 = 618868N *mm 6M W2 6 618868bh 2一 50 902位置上最大应力:厂-;.-〕;「2 ;「b = 17.3 16.67 0.87 =34.84MPa M 二 B T (L 2 - 一)=4959 4^ 146240N *mm2曲柄位置宽方向复合应力:1「(17.3—0.87)2—4一2.922 =21.6MPa 二 —(二 2 二b )24 ; =(16.670.87)2 4 1.6252 二 18.7MPa2.3第三个危险位置取〉二:max =290, n 二n,即曲轴位于最大切向力T max 位置,且压缩机一定额定转 速转动时:250 906MW1b 2h= 16.67MPaB R bh 3938.250 90=0.87 MPa9m 2b 2h 9 1462402 502 90 = 2.9248 MPa 9m 2bh 29 1462402 50 902 = 1.625MPaM 二 M d -= 900600 -10222 60 二 303450N - mm驱动侧主轴颈位置III-IIIA R 367.53325_102.5595J i306N470B R 367.55955_102.5 ^j^oN 470A T 367.5 5060"02.5 12350 =841N 470 B T367.5 1235°-102.5 5060 =i0222N470 驱动侧的曲柄销位置I-IM R =B R L 2 =4130 102.5 = 502415N ・mmMB T L 2 - 102222 102.5 二 2037366.5 N - mmM ⑷二 V M R2MT2二1211862 N - mmM W1211862 W28749.648.65 MPaM 2W303450 2二6.5 MPaMPa45.86M R = B R m^ 4130 15 二 61950 N * mmM T = B T m 厂 1022215 二 153330 N - mmMW' MR 2M T 2= 182696N • mmM w182696CT=——二 4.3 MPaW61412.5M二 Md -900600 N * mmM900600T== --------二 8.32 MPa2 W 2 61412.5b = J* W 2 + 4 2 = J4.32 + 4汎8.322= 18.65MPa驱动侧主轴颈位置 V-V M wi = B R (L 2 -) = 4130 40 = 165200 N * mm 26 M w 1 6 1652002_2 b 2h50 290M w厂 M d -= 90060010222 34.75二 648241N - mm二 j 「 2匚 b二 4.4 9.12 0.87 = 14.39MPa二 2.71 MP a二,(4.4 0.87) 24 14.72 2二18.95 MP a二「(9.12 0.87) 24 2.71 2二14.72 MP ;2.4第三个危险位置取:=100 , n 二n,即曲轴位于总阻力矩最大值 M max 位置,且压缩机以额定转速 转动时:6 648241bh 250 90 9.12 MPa B R4130bh_50 90二0.87MPa4.4 MP a9M9 244328 2b 2h 2 50290 9M9 2443282b h 22 50902\C- -12 2-b) 4 112CTCJ二2,b )2* 4-14.72 MP367.5 (-2987.3 ) - 102.5 366470- 2415.6 NB R367.5 366 - 102.5 (-2987.3 ) -2407 N470367.5 6810 - 102.5 8660928 N470B T367.5 8660 - 102.5 6810 4835.16 N470驱动侧的曲柄销截面I —I二B R L2二2407 102.5 二95019 N * mm=B T L2 = 4835.16 102.5 二541304.9 N * mmWM WR2M T254957954957920.1728749.6-B T r = 920200MP a-4835.16 60 二603350 N • mm 6033502W 2 28749.612.5 MP a、上「 4 2二28.63 MPa驱动侧的曲柄销截面HI —IIIB R E1 2407 15 二13925 N * mmB T m〔= 4835.16 15 79225 N * mmR2 M T284036 N * mmCTW8403661412.59202001.41 MP920200• mm2W 261412.56.96MP a2 4 2二13.97 MPa驱动侧的曲柄销截面V—V经过以上静强度校核,可以看出各处应力均小于材料许用应力范围, 所以上述过程满足设计要求。