甲醇催化剂升温还原方案

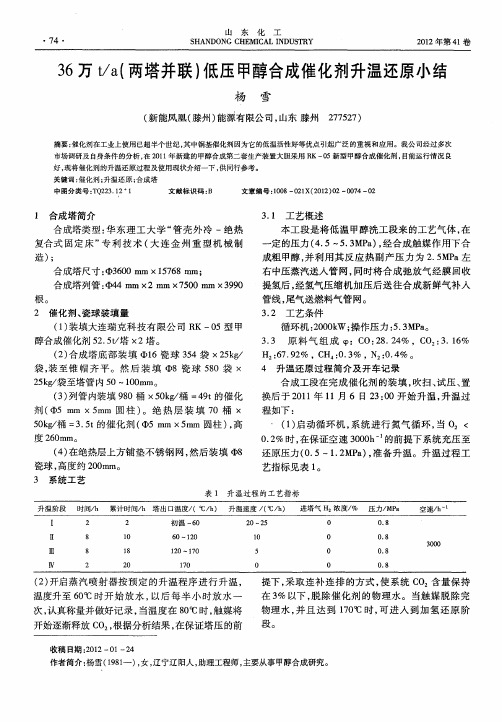

36万t/a(两塔并联)低压甲醇合成催化剂升温还原小结

1 合成 塔 简介

3 1 工 艺概 述 .

合 成塔类 型 : 东 理 工 大 学 “ 壳 外 冷 一绝 热 华 管 复合 式 固定 床 ” 利 技 术 ( 连 金 州 重 型 机 械 制 专 大

摘要 : 催化剂在工业上使用 已超半个世 纪, 中铜基催化剂 因为它的低温活性 好等优点引起 广泛 的重视 和应用 。我公 司经 过多次 其 市场调研及 自 身条件 的分析 , 2 1 年新建的 甲醇合 成第二套 生产装置大胆采用 R 0 新 型甲醇合成 催化剂 , 前运行情 况 良 在 01 K一 5 目 好, 现将催化剂的升温还原过程及使用现状介绍一下 , 同行参考。 供

度 20 6 mm。

() 1 启动循环机 , 系统进行 氮气 循环 , 0 当 :<

0 2 时 , 保 证 空速 3 0h 的前 提下 系 统充 压 至 .% 在 0 0

( ) 绝热 层上 方铺 垫 不 锈 钢 网 , 后装 填 中8 4在 然 瓷球 , 度约 2 0 m。 高 0r a

4 升 温还原 过 程简 介及 开 车记 录

合成工段在完成催化剂 的装填 , 吹扫、 试压、 置

换后 于 2 1 0 1年 1 1月 6 日 2 :0开 始 升 温 , 温 过 30 升 程 如下 :

’

5 k/ = . t 0 g桶 3 5 的催化剂 ( 5nT× m 圆柱 ) 高 q l 5 m b l i ,

H2 6 9 : 7. 2% , CH4: 3% ,N2: 4% 。 O. 0.

甲醇水蒸汽重整制氢催化剂甲醇还原方案

1.4.10 还原考察期 当出口氢的浓度不再变化,可将反应温度降低到 260℃左右,维持一个相对稳定的 氢产率,继续进行生产或封装准备介入备用系统。 2,升温还原进度表(以甲醇为还原剂,仅作参考,应根据催化剂床层温升情况作适 当的调整,严禁止催化剂床层超过 300℃)

温度(℃)

介质

升温速度 (℃/h)

甲醇水蒸汽重整制氢催化剂甲醇还原方案

甲醇水蒸汽重整制氢催化剂的还原活化原则上应用 H2 还原剂,可以得到高的催化活性, 在对转化率要求不太严格的情况下可以采用甲醇作为还原剂,但可能造成约 10%活性损失。

催化剂的装填采用阶梯式装填方式可得到较好的温度分布。可以用相应颗粒大小的石英 砂作为补充以形成催化剂的梯度分布,由入口到出口阶梯式增加催化剂的用量。

10

2

1.13~2.0 23.75

还原末期

260

1.3:1

0

8

2.0

31.75

考察期

260

1.3:1

0

2

2.0

注意:此催化剂还原方案可能因催化反应器的规格和装填量有较大出 入,应根据实际情况做调整。

催化剂的还原温度和使用温度对催化剂的活性及寿命影响很大,严禁出现超温现象。当 温度>320℃易形成积碳,铜烧结,催化剂的活性显著降低甚至失活。

现根据适当的资料就甲醇作为还原剂,提供如下方案以供参考。 1,催化剂的升温 1.1 升温介质 通常情况下应用氮气作为升温介质,当氮气不便时也可应用空气作为升温介质。 但还原阶 段的升温应用还原剂的气态组分作为升温用介质。 1.2 升温的空速 考虑到小反应器,由于放热量有限,拟采用相对较小的空速,一般为 2.0~4.0h-1。还原初期, 当反应放热较大时,宜采用较低的空速,以方便温度的控制。 1.3 升温中注意事项 MW-612 型催化剂在升温过程中,于 50~130℃之间可能发生温升较慢的现象,这是因为催 化剂在脱除制备过程中加入的物理水有关。 1.4 催化剂的还原

XNC-98系列合成甲醇催化剂使用说明书

XNC-98系列合成甲醇催化剂使用说明书西南化工研究设计院有限公司2019年12月目次一.催化剂的主要物化特性 (2)二.催化剂的使用条件 (3)三.催化剂装填 (3)四.催化剂的升温、还原 (3)五.操作注意事项 (6)六.停车 (6)七.卸催化剂 (7)八.其他 (7)XNC-98系列合成甲醇催化剂使用说明书XNC-98系列催化剂是我公司研制和开发的一种高活性、高选择性的甲醇合成催化剂。

用于低温低压下由碳氧化物与氢合成甲醇。

可适用于各种类型的甲醇合成反应器。

具有低温活性高、热稳定性好的特点。

常用的操作温度为210~310℃,操作压力3.0~15.0MPa,空速5000~20000h-1(最佳空速8000~12000h-1)。

本催化剂可广泛适用于各种原料生产的合成气。

一.催化剂的主要物化特性1.催化剂主要物理性质外观:有黑色金属光泽的圆柱体外形尺寸(直径×高),mm:6×(4.5~5)堆密度,Kg/L:~1.25径向抗压碎强度,N/cm:≥2002.催化剂化学组成催化剂主要化学组成列于下表:3.催化剂的活性按本催化剂质量检验标准规定,在下述活性检验条件下:催化剂装量:4mL 粒度: 20目~40目反应压力: 5.00±0.05MPa 空速: 10000±300h-1反应温度:230±1℃、250±1℃气体组成:CO 12×10-2~15×10-2,CO2 3×10-2~8×10-2惰性气体 7×10-2~10×10-2,其余为H2。

催化剂活性为:230℃时,催化剂的时空收率≥1.50Kg/L∙h;250℃时,催化剂的时空收率≥2.0Kg/L∙h。

4.催化剂的使用寿命在正常条件下运转寿命为3年以上。

二.催化剂的使用条件XNC-98系列催化剂在下列条件范围内使用反应压力: 3.0~15.0MPa反应温度:还原好的催化剂在190℃就具有较好的活性,一般使用温度是200~300℃。

甲醇催化剂升温还原方案20090706

合成催化剂升温还原方案编写:张广贤审核:审定:批准:新能能源公司合成车间二○○九年六月一编写依据:1.《化学工业大中型装置试车工作规范》(HGJ231-91)2.《化工装置实用操作技术指南》4.《新奥60万吨/年甲醇工程合成卡萨利操作手册》5.合成、氢回收岗位终版PID流程图6. 四川天一科技股份有限公司提供的《XNC-98触媒使用说明书》二、升温还原应具备的条件1. 所有装置及配套工程,按设计(包括设计变更)全部施工完毕,工程质量符合要求,所有工程已经中交验收。

2. 全部工艺管道和设备都已经过强度试验合格,设备、管道均已经过气密试验,且确认合格。

催化剂装填完毕后,已用空气(或氮气)将催化剂粉末从合成塔中吹除干净。

3. 合成压缩机和强制循环泵单体试车和联动试车合乎要求,可供正常运转。

4. 合成塔和保护床的触媒装填工作均已完成。

5. 蒸汽加热炉的烘炉工作已经结束。

6. 合成汽包煮炉、系统水冲洗均已完成。

7. 公用工程水、电、汽、仪表空气、工厂空气、0.4MPa、2.1MPa氮气等已能按设计值保证供应。

8. 合成系统的电气、仪表已调试合格。

报警及联锁的整定值经静态调试已准确好用。

9. 化验室分析工作准备就绪,能准确分析合成塔进出口(A7002、A7013)的CO、H 2、O2、CO2等各组份浓度以及水汽浓度,氢气含量低氢(0~2%)、高氢(5~15%)。

10. 市场部已签订氢气供货合同,具备稳定提供还原气H2的条件。

11. 调度室负责可以保证提出2.1MPa氮气,氮气纯度>99.9%(V%)。

12.车间按XNC-98型合成甲醇催化剂升温还原操作要求,绘制升温还原操作曲线图。

13. 准备好计量还原水的量具和记录表格。

已和催化剂厂家;14、编写的还原方案经厂家确认,并得到公司相关部门的批准。

15.外购氢气配制临时管线(由合成气压缩机二楼升温还原管线配至合成气压缩机厂房东侧离马路1米处)已完成(见现场配管平面图)。

甲醇催化剂升温还原方案

甲醇催化剂升温还原方案一、编写依据:1、《NC307型甲醇触媒使用说明书》(南化集团研究院编订)。

2、《化学工业大中型装置试车工作规范》(HGJ231-91)。

3、《化工装置实用操作技术指南》。

4.榆林醋酸厂合成(80)、氢回收(803)及压缩机管道仪表流程图(华陆工程科技有限公司)。

二、检查确认工作:1、检查设备、管道、阀门安装是否正确,盲板安装是否正确。

2、设备、管道吹除合格,机泵单体试车合格,R2001壳程及V2001清洗、试漏已完成。

3、触媒装填完毕。

4、系统气密性试验合格、氮气置换合格,系统氮气保压在0.45 Mpa。

5、系统内安全阀、仪表及安全联锁系统调校合格,功能正常。

6、检查消防、气防器材等安全设施是否齐全、好用。

7、公用工程(冷却水、脱盐水、高压密封水、N2、高压过热蒸汽、仪表空气、电)已按要求供给。

8、通知质检中心作好合成工序开车前的各项分析准备工作。

9、在X2001中配好5%(wt.)Na3PO4溶液待用。

三. 触媒升温还原:1、准备工作:①合成系统N2置换合格且保压至0.45Mpa。

② C2001处于备用状态,公用工程供应正常。

③现场联络及通信设施齐全,检验合格,灵敏好用。

④分析仪器、仪表、称量器具、各种图表、报表已作好准备。

⑤净化工段(或一期可以提供富氢气)能提供合格净化气。

⑥检查应开阀门:A、锅炉给水总阀(双阀间盲板倒通),V2001A/B蒸气出口截止阀,HV20001及其前切断阀。

B、LV20002前切断阀, FG20001前后切断阀, V2302粗甲醇进口阀。

C、 PSV2001、PSV2002、PSV2003、PSV2004根部截止阀。

D、各压力表、流量计、分析表、液位计根部截止阀。

⑦检查应关阀门:A、C2001新鲜气进气总阀及其旁路阀(双阀间盲板倒通)。

B、LN-20002-11/2″管线上充氮双阀(盲板倒通),LN-20003-11/2″管线上充氮双阀(盲板倒通)。

甲醇催化剂还原方案(改正)

甲醇合成触媒升温还原方案编写:审核:审定:批准:日期甲醇合成催化剂升温还原方案本炉催化剂采用南京世德提供的铜基催化剂,根据系统条件并征求南京世德与杭州林达的意见后,以氮气为载气升温,触媒还原用精脱硫后的净化气进行还原,气体成分为CO 19% CO2 2% H2 74.5% CH4 3.5% N2 1% 主要反应方程式为:H2+CuO= Cu+H2O+QCO+ CuO= Cu+CO2 +Q2H2+CO= CH3OH +Q3H2+CO2= CH3OH+ H2O+Q配氢管线来自精脱,即从精脱出口大阀的跨线阀门后接一条临时管线,经进合成气压缩机的渗透气管线到合成入口的配氢管线(见图),排水位置为醇分的本体导淋,并利用系统压力压到计量桶,从计量桶移到水箱内,用车运走一、升温还原前应具备的条件1 检查系统内所有设备管道阀门分析取样点完好,具备使用条件;电气仪表及自调阀具备投用条件2 检查精脱出口大阀后渗透气管线加盲板完毕,进合成工段的配氢管线盲板倒为活板3 升温还原方案坐标图记录表等准备到位,并且所有参加还原的操作人员已经学习培训完毕,熟练掌握操作要领,保证不会出现误操作4 氮气开工蒸汽可以投用,废锅建立正常的液位,循环水投用,系统氮气置换合格O2≤0.1%,并氮气保压至0.5Mpa5 合成气压缩机氮气工况运行正常6 合格的精脱气可以使用7 人员分配完毕,分析工检修工到位,并熟悉流程和操作要点二、合成触媒的升温还原:1 打通升温路线,开工加热器进出口阀门打开,主工艺阀门关闭,系统全部导淋已经关闭。

2、建立系统氮气循环,逐渐提高出口压力,同时调整循环气量不低于30000m³/h3 投开工蒸汽按≤30℃/h的升温速率进行升温4 在110℃时开始出现少量的物理水,开始进行排放;当塔入口TR03210温度达到130℃时,间断开配氢阀门一次,并测试塔入口的CO+H2的含量以确定阀门的有效性;当温度达到175℃时,触媒恒温2小时,拉平床层温度,准备配气5 稍微打开配气阀门的小跨线,并观察流量计的显示,并马上在塔入口分析取样保证CO+H2≤0.5%,同时在AT3201处(循环气取样点)取样分析氮气中的CO和H2含量,中控室密切注视床层的温度变化。

_XNC-98甲醇合成催化剂升温还原简介

甲醇催化剂升温还原操作要点

甲醇催化剂升温还原操作要点陈志伟【摘要】根据生产实践经验,修改双甲工艺甲醇催化剂的升温还原方案.还介绍了升温还原过程中的注意事项.【期刊名称】《化工设计通讯》【年(卷),期】2012(038)006【总页数】3页(P51-53)【关键词】甲醇;催化剂;升温还原;温升【作者】陈志伟【作者单位】山西兰花科创股份有限公司化肥分公司,山西晋城048000【正文语种】中文【中图分类】TQ223.12+1自从双甲工艺在化肥企业应用以来,大家体会和认识到了它的许多优越性,它不但取代铜洗工艺起到净化作用,而且成为调节氨、醇产量的重要手段,提高了合成氨系统各工段的操作弹性(尤其是变换后CO含量和脱碳后CO2含量)。

双甲工艺正常生产操作比较平稳简单,而由于甲醇催化剂还原反应是生成水的不可逆放热反应,因此,甲醇催化剂开车升温还原是双甲工艺操作的重中之重。

1 甲醇催化剂还原反应机理化肥企业现一般使用的是Cu-Zn-Al系催化剂,还原以前呈氧化态。

催化剂是由高纯度Cu(NO3)2、Zn(NO3)2 溶解在 Na2CO3 溶液中用共沉淀法得到(Cu、Zn)2(OH)2CO3 沉淀,然后加入Al2O3和Cr2O3等,经高温形成多孔结构的圆柱体小颗粒。

根据金属活性排序,K、Ca、Na、Mg、Al、Zn、Fe、Se、Pb都排在 H前面。

Zn和Al的活性比H强,Cu的活性比H弱,因此一般只有CuO发生还原反应:还原过程出水量约为催化剂重量的20%左右,各种型号的催化剂Cu含量有所差异,其中化学水占8%~10%,物理水占10%~13%。

铜基催化剂还原的关键是控制还原反应速度,尤其在出物理水和化学水的两个出水高峰期。

笔者根据我厂多次催化剂还原过程,总结出80~95℃和145~160℃是两个出水高峰期温度范围,80~95℃主要出物理水,145~160℃主要出化学水。

根据描述化学反应速率(k)与温度(T)和反应活化能Ea之间关系的阿累尼乌斯方程式k=Aexp(-Eα/RT),对于确定的化学反应,其活化能是一定的,那么当反应热达到或超越反应所需活化能量Ea时,化学反应速率发生飞跃,反应迅速进行(活化能意义本文不再详述)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲醇催化剂升温还原方案

一、编写依据:

1、《NC307型甲醇触媒使用说明书》(南化集团研究院编订)。

2、《化学工业大中型装置试车工作规范》(HGJ231-91)。

3、《化工装置实用操作技术指南》。

4.榆林醋酸厂合成(80)、氢回收(803)及压缩机管道仪表流程图(华陆工程科技有限公司)。

二、检查确认工作:

1、检查设备、管道、阀门安装是否正确,盲板安装是否正确。

2、设备、管道吹除合格,机泵单体试车合格,R2001壳程及V2001清洗、试漏已完成。

3、触媒装填完毕。

4、系统气密性试验合格、氮气置换合格,系统氮气保压在0.45 Mpa。

5、系统内安全阀、仪表及安全联锁系统调校合格,功能正常。

6、检查消防、气防器材等安全设施是否齐全、好用。

7、公用工程(冷却水、脱盐水、高压密封水、N

2

、高压过热蒸汽、仪表空气、电)已按要求供给。

8、通知质检中心作好合成工序开车前的各项分析准备工作。

9、在X2001中配好5%(wt.)Na

3PO

4

溶液待用。

三. 触媒升温还原:

1、准备工作:

①合成系统N

2

置换合格且保压至0.45Mpa。

② C2001处于备用状态,公用工程供应正常。

③现场联络及通信设施齐全,检验合格,灵敏好用。

④分析仪器、仪表、称量器具、各种图表、报表已作好准备。

⑤净化工段(或一期可以提供富氢气)能提供合格净化气。

⑥检查应开阀门:

A、锅炉给水总阀(双阀间盲板倒通),V2001A/B蒸气出口截止阀,HV20001

及其前切断阀。

B、LV20002前切断阀, FG20001前后切断阀, V2302粗甲醇进口阀。

C、 PSV2001、PSV2002、PSV2003、PSV2004根部截止阀。

D、各压力表、流量计、分析表、液位计根部截止阀。

⑦检查应关阀门:

A、C2001新鲜气进气总阀及其旁路阀(双阀间盲板倒通)。

B、LN-20002-11/2″管线上充氮双阀(盲板倒通),LN-20003-11/2″管线上充氮双阀(盲板倒通)。

C、X2001加药管线进V2001双阀,LV20001前后切断阀及其旁路阀,PV20002

前后切断阀及其旁路阀,Z2001蒸汽进口双阀。

D、V2001、V2002、V2003放空双阀及排污双阀。

E、LV20002后切断阀及其旁路阀,LV20003前后切断阀及其旁路阀;

F、弛放气进T2201总阀,

G、IA-20002-25-1″管线上仪表空气双阀(盲板倒盲)。

H、各设备、管线、自调阀组导淋阀,各取样管线阀门。

2、分别打开LV20001及其前后切断阀,给V2001加入常温锅炉水,汽包液位涨至50%后关闭LV20001。

(若进汽包锅炉水温度偏高,可通过临时软管,经由LV20001阀组导淋处加入高压密封水。

)

3、E2002A/B投循环水,注意高点排气。

4、触媒升温还原步骤(触媒型号NC307):

①联系调度开启C2001,通过C2001防喘振阀及HV20001控制系统压力在0.5~

循环。

1.0 Mpa,两塔空速1000~1500h-1,合成回路建立N

2

②引3.75 Mpa过热蒸汽至Z2001进口阀前,微开前切断阀,由导淋处排水,暖管30分钟后关导淋,打开喷射器前阀及喷射器手轮,按触媒升温还原进度表要求调节合成塔升温速率。

③升温还原进度表:

④升温还原过程说明:

按催化剂升温还原进度表要求先对催化剂进行升温,当两塔塔内热点温度升至40℃以上时,及时观察V2002液位。

当LICA20002液位上涨时,由LV20002阀组导淋放水,每半小时计量一次,两塔塔内热点温度升至170℃后恒温1小时,统计出水总量与理论物理出水量相当,则升温阶段结束。

联系调度,通过C2001新鲜气进口总阀之副线小阀向合成回路补入新鲜合成气,控制入塔气(H

2

+CO)浓度为0.5~1%,先在170℃的反应温度下对催化剂进

行还原,当(H

2

+CO)浓度下降时,可通过加氢小阀补氢,直到甲醇合成塔进出

口氢浓度相等为止。

维持(H

2

+CO)浓度在0.5~1%,逐渐增加开工蒸汽喷射器Z2001的蒸汽流量,催化剂按2℃/h升温速率还原,每一次提温前,甲醇合成塔进出口氢浓度一定要达到一致,以保证每级温度下催化剂都得到充分的还原。

当催化剂温度升至190℃后,调整进塔气(H

2

+CO)浓度到1~2%,以0.5℃

/h升温速率将催化剂温度升至210℃;继续提高入塔气(H

2

+CO)浓度至2~8%,以 2.5℃/h升温速率将催化剂温度升至230℃,在此温度下继续提高入塔气

(H

2

+CO)浓度至8~25%,恒温还原2小时,直到还原结束。

⑤升温还原注意事项:

A、每半小时分析一次合成塔进出口H

2、CO、CO

2

含量。

整个还原期间:

合成塔进出口(H

2

+CO)浓度差值为0.5%左右,最高不超过1.0%。

B、合成塔热点温度由Z2001加热蒸汽量及V2001压力控制,V2001液位高时可

由排污导淋排放。

C、控制循环气中CO

2含量<10%,水汽浓度≤5000PPm,如CO

2

含量>10%,应开

大补N

2阀,通过HV20001排出过多的CO

2。

D、时刻监视TIA20002热点温度,若有突升趋势或压缩机故障、断电等情况发生,

应立即采取断H

2

;断Z2001加热蒸汽;加大汽包排污,补入低温锅炉水;补氮气;系统卸压等措施,保持合成塔温度稳定。

E、还原终点的判断:

ⅰ、累计出水量接近或达到理论出水量;

ⅱ、出水速率为零或小于0.2Kg/h;

ⅲ、合成塔进出口(H

2

+CO)浓度基本相等。

F、升温还原控制原则

ⅰ、三低:低温出水、低氢还原、还原后有一个低负荷生产期。

ⅱ、三稳:提温稳、补氢稳、出水稳。

ⅲ、三不准:提温提氢不准同时进行;水分不准带入合成塔;

不准长时间高温出水。

ⅳ、三控制:控制补H

2速度;控制CO

2

浓度;控制出水速度。

5、合成导气:

1)触媒还原结束后,控制其热点温度在 210℃,关补氮双阀并加盲板,关补氢

阀,同时缓开新鲜气进压缩机总阀,导入净化气。

2)通过调节Z2001加热蒸汽流量及汽包压力控制合成塔热点温度在220~

230℃,以0.05Mpa/min的升压速率提高合成压力至4.8~5.0 Mpa(G)。

3)当V2002液位上涨时,打开LV20002后切断阀并投自动。

4)当PICA20009有压力指示后,设定其压力为0.3Mpa(G),投自控。

5)当V2003液位上涨时,打开LV20003前后切断阀并投自动。

6)通过LV22001A/B控制汽包液位为65%,LSLL20001投联锁。

7)汽包压力高于2.5 Mpa(G)后,打开PV20002及前后切断阀,关掉现场放空自

产蒸汽外送。

8)启动X2001给汽包加入Na

3PO

4

溶液,根据S-2001分析数据,打开汽包连续

排污,合成塔壳程及汽包按要求间断排污。

9)氢回收装置具备开车条件后,引弛放气进T2201,按氢回收操作规程开车。

氢回收装置开车正常后,关闭HV20001。

10)合成系统在5.0 Mpa(G)的压力下低负荷生产2~3天。

3.6 待触媒活性正常,合成系统工艺稳定后,提高压缩机负荷,系统压力控制在

5.1~5.4Mpa(G),系统转入正常生产期。

四、说明:

1、触媒升温还原时,系统应尽可能维持较低压力;空速不得小于1000h-1,可适当加大空速,但不得超过2000h-1。

2、触媒升温还原时,尽可能降低还原气中CO含量,提高H

含量。

2

3、此方案若与催化剂生产厂家提供技术要求有差异,以厂家升温还原方案为准。

4、两台合成塔同时置换、升温和还原,注意保持两塔保持同步。