硫化作业指导书

【参考文档】硫化作业指导书word版本 (2页)

【参考文档】硫化作业指导书word版本

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

硫化作业指导书

篇一:硫化作业指导书

篇二:硫化作业指导书

一、目的规范硫化工序的操作,保证产品质量和生产顺利

二、适用范围

密封件车间硫化工序。

三、操作步骤

1、硫化工按车间主任下达的生产任务通知单,领取与产品相符合的模具、骨架与胶料。

2、检查硫化机是否运转正常,同时将机台擦拭干净,然后预热模具,达到所需温度,并检查模腔是否干净。

3、操作工根据《硫化工艺卡》,按照要求将骨架和胶条依次装入已预热好的模具中,然后加盖上模板。

将装好的模具放入平板硫化机中心对称部位加压硫化。

4、将硫化机平板升降一至三次,以排除模具内的空气,使胶料充满模腔。

然后保持规定的恒定压力。

5、硫化过程中要严格控制硫化温度压力和时间。

(注:硫化时间、压力、温度、根据“硫化工艺卡”实施操作并记录)。

6、硫化机运转正常后将操作工具及其他物品放在车间规定的区域内,不可混放;剩余胶料在专用容器中存放,以备返炼。

7、硫化时间达到后开模,小心取出产品,用风枪吹干净模腔内的飞边,再进行下一模操作。

8、出模后的产品经撕内径自检,自检合格后连同工票放入规定区域,供撕边组撕外径。

ORT 硫化实验作业指导书

ORT 硫化实验作业指导书1. 目的规范ORT测试员硫化作业规范,确保出货产品能符合客戶需求。

2. 概述本作业指导书详细描述了硫化实验的实验条件、实验步骤、判定标准等,指导测试员业务操作。

3. 管理内容3.1 使用设备IS机、远方机、烧杯、硫粉、金属勺、精密天平、耐高温胶纸、高温柜.2 试验条件3.2.1样品指定状态:灯珠成品3.2.2试验样品数及试验频率:10pcs/型号/月(特殊要求的特殊处理)3.2.3硫粉使用要求:①添加量为6mg/ml②不可重复使用③不可接触到试验样品④需颗粒均匀的平铺面积超过烧杯底部面积一半3.2.4试验温度:75℃±2℃3.2.5高温储存时间:4H3.2.6保存周期:一个季度(一个季度后可废弃)3.4 试验步骤3.4.1抽样:从分光工站抽取样品;3.4.2外观检查:对已抽取的待测样品进行外观检查(NG的标识出来,重新取样检查);3.4.3光电参数测试:测试外观OK样品的光电参数(要求灯珠与实验数据对应,方便实验前后每PCS灯珠数据的对比);3.4.4烧杯预处理:用电子称称量规定重量的硫粉平铺于容积为250ml的烧杯内(因250ml的烧杯上面还有部分空间约80ml,所以实际烧杯总容积为330ml;3.4.5 粘贴样品:将已测试光电参数的样品有序的以10mm*10mm的间距、总面积不超过烧杯口径面积的方式粘贴在导热胶上;3.4.6 放置样品:将粘贴好样品的导热胶倒扣在烧杯口上,密封烧杯(灯珠发光面朝硫粉方向);3.4.7环境柜储存:整个烧杯放入75℃的温度柜储存4H;3.4.8取环境、检外观:从环境柜取出烧杯并从烧杯内取出灯珠,检查外观(外观严重NG的直接判定NG,外观OK的常温放置冷却);3.4.9 测试光电参数:测试冷却后样品的光电参数(常温放置1H后可测试);3.4.10整理实验前后的光电参数,根据判定标准判定结果。

3.5 判定标准△IV≤15%△X≤0.01△Y≤0.01。

橡胶车间硫化作业指导书

橡胶车间硫化作业指导书(橡胶车间,60*90,2块)

一、岗位任务

按工艺要求,将载料半制品通过平板机,模具压制成成品。

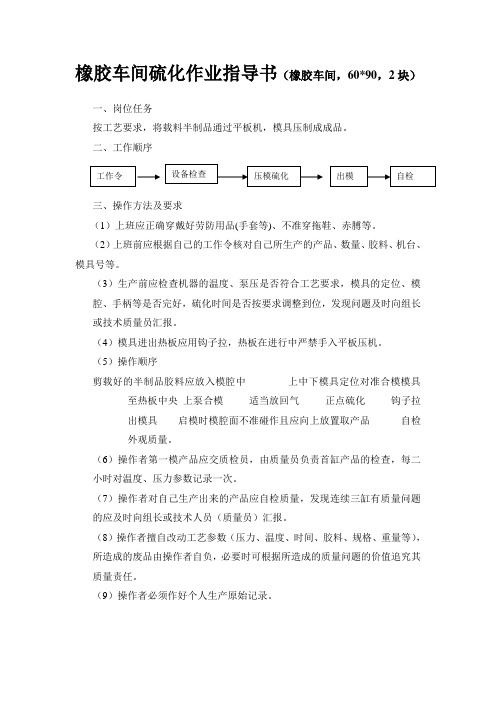

二、工作顺序

三、操作方法及要求

(1)上班应正确穿戴好劳防用品(手套等)、不准穿拖鞋、赤膊等。

(2)上班前应根据自己的工作令核对自己所生产的产品、数量、胶料、机台、模具号等。

(3)生产前应检查机器的温度、泵压是否符合工艺要求,模具的定位、模腔、手柄等是否完好,硫化时间是否按要求调整到位,发现问题及时向组长或技术质量员汇报。

(4)模具进出热板应用钩子拉,热板在进行中严禁手入平板压机。

(5)操作顺序

剪载好的半制品胶料应放入模腔中上中下模具定位对准合模模具至热板中央上泵合模适当放回气正点硫化钩子拉

出模具启模时模腔面不准碰作且应向上放置取产品自检

外观质量。

(6)操作者第一模产品应交质检员,由质量员负责首缸产品的检查,每二小时对温度、压力参数记录一次。

(7)操作者对自己生产出来的产品应自检质量,发现连续三缸有质量问题的应及时向组长或技术人员(质量员)汇报。

(8)操作者擅自改动工艺参数(压力、温度、时间、胶料、规格、重量等),所造成的废品由操作者自负,必要时可根据所造成的质量问题的价值追究其质量责任。

(9)操作者必须作好个人生产原始记录。

05硫化工岗位作业指导书

文件编号:XXXX作业文件硫化工岗位作业指导书版号: A发放号:2018年7月1日发布 2018年7月1日实施XXXX公司修改履历XXXX公司作 业 文 件硫化工岗位作业指导书1、主题内容与适用范围1.1本作业指导书包括硫化工岗位技术操作、安全操作、环保、设备使用及维护等方面的内容。

1.2本岗位作业指导书适用于XX 公司硫化工岗位。

2、岗位职责2.1严格按照本《硫化工岗位作业指导书》要求做好输送带系统的维护、检修、抢修、并做好日常的巡查工作及运行记录工作,确保输送带系统的安全运行。

2.2负责作业过程中事故的处理和报告。

2.3负责质量事故的处理与报告。

2.4与相关岗位的联系和信息传递。

2.5熟悉公司、XX 公司、各生产单位QEO 体系的目标以及公司QEO 体系的方针。

2.6熟悉并掌握本岗位危害因素及其控制措施。

2.7搞好责任区域的环境卫生。

2.8熟悉各种安全信号、安全标志、未经同意不得移动、拆除和挪作它用。

2.9应该了解基本的消防常识,会一般消防器材的使用。

2.10合理安排工作与休息,保持良好精神面貌投入工作。

3、作业程序和要求3.1作业要点(1)按规定穿戴好劳动防护用品,参加班前会,听取班组长当日工作安排。

(2)输送带维护人员必须熟悉所辖设备工作原理,按技术要求处理故障。

(3)接到设备故障通知后,必须迅速赶到现场,向操作工了解故障原因,分析判定故障点,处理故障时应了解现场安全情况,做好预防措施,并停电,挂牌,做好三方确认工作。

(4)故障处理完毕,应由专人对检修质量进行验收,并和操作人员一起进行试机。

试机前应对现场进行清理,并摘牌,通知操作工试机,观察设备运行情况,试机过程中发现故障,严禁不停机作业,必须停机挂牌,并三方确认后方可再进行故障处理。

验收不合格及时返修,合格后应做好设备检修记录。

编制:XXXX 审核:XXXX 批准:XXX编号:XXXX页码:第1页共4页4 4.14.2。

3.一段硫化作业指导书

一段硫化作业指导书1.模具的安装(1)安装前准备工作:A.模具的选用:根据生产计划及产品图纸的尺寸要求,选定注射生产所用的模具。

B.模具的清洗:模具在使用之前,先用抹布沾丙酮溶液将模具的表面擦拭一遍,待丙酮挥发后,再在模具表面涂上一层均匀的脱模剂。

(2)模具的安装:将清理干净的模具用铲车或吊车装入注射机加热板上进行固定安装,同时在模具上安装好芯棒定位装置及接头装置。

安装时要保持模具中心位置与注射嘴对正,根据模具尺寸调节行程位置。

固定模具时,要避免模具与注射机主导柱发生碰撞或摩擦。

2.设备调试:(1)开机前打开机器冷却系统,检查所用电源、光电安全保护装置是否正常,抽真空装置及油压系统是否正常等。

确认正常后方可开机。

(2)打开机器电源,对各种参数进行设置(参数设定见附表),然后合模对模具进行预热,当模具温度达到仪表的设定温度后,用测温表测量模板、模腔的实际温度,并根据测量结果调整仪表的温度设定值。

待温度符合工艺要求后,手动开模,在模具表面均匀喷洒一层脱模剂。

3.芯棒、模腔准备:领出经过表面处理的芯棒或压接并处理后的芯棒及金具,核查芯棒长度、直径是否符合产品图纸要求,并在芯棒上均匀涂上偶联剂,按工艺要求放入烘箱烘烤(温度:65~98℃,时间:5~15分钟)。

清理模腔流道及注胶口,根据模具制品情况决定是否喷洒脱模剂。

调节胶道及胶流量。

一切正常后,将芯棒放入模腔内定位,预留的芯棒端部长度应符合产品图纸要求。

用专用支撑架固定好芯棒或制品,防止跑棒或弯曲变形4.胶料准备:将返炼好的混炼胶填入注射机料筒内,加料时要视料筒内胶料量多少酌情加料。

防止加料过多而导致装置损坏。

填料完毕,要合上安全门后才可按开关送料。

5.合模准备注射硫化:手动合模,当上下模具合上后,先将注射机喷嘴的残留胶射出并取下,尚未硫化的胶料要放入专用胶盘中并返回炼胶班另外处理。

然后,升模使模具注胶口与注射机喷嘴相吻合,准备进入自动注射过程。

在开、合模时,一定要选择手动操作,严禁将“手动、自动”选择开关旋向自动状态。

硫化作业指导书

硫化作业指导书1.目的:为规范硫化操作确保本工序产品符合要求。

2.范围:适应本公司硫化工序。

3.职责:在生产技术厂长领导下,硫化车间负责本过程的控制,操作工人按操作规程严格工艺操作。

4.质量标准:操作要点及工艺条件。

<1>胎胚要均匀扎眼。

<2>水胎隔离剂配合比例为1:4,隔离剂涂的量要合适,防止外胎硫化后出现胎里裂缝。

<3>保持操作现场清洁干净,防止沾污未成品。

<4>胎胚定型,质量标准,胎胚定型后,平整无压沟,胎面无折子,内外表面无隔离剂,水,杂物等,胎胚水胎规格相符。

<5>工艺条件:定型机风压0.5-0.7Mpa。

<6>胎胚定型时要定正,装入水胎要求水胎舒展,水胎筋无变型,胎圈正圆。

并检查水胎咀子及水胎的老化情况。

<7>装模、硫化、出模、质量标准,硫化后的成品外观质量符合质量要求,无缺胶,无隔离,胎里要光滑。

工艺条件,硫化机油压达到13-15Mpa,锅炉压力0.5-0.6Mpa,高压风压力1.8-2.0Mpa.<8>装模前,检查皮碗的老化程度,做到及时更换皮碗。

清楚模型内的杂物,风咀导管插入深度要合适,防止堵塞或打出导管。

装胎时,要装正,咀子杆和模型钢圈缺口对正。

硫化合模时,要注意合模情况,防止合模时,胎胚移位而压住导管造成漏风,充不进高压风。

胎胚合模后,按硫化时间要求正点硫化,硫化过程中,随时注意风压及锅炉压力硫化结束后,注意将高压风排净后方可出模,注意起模时,不能损坏模型花纹,出模后的轮胎必须立即进行自检,另对水胎进行检查,并把轮胎挂在架车上。

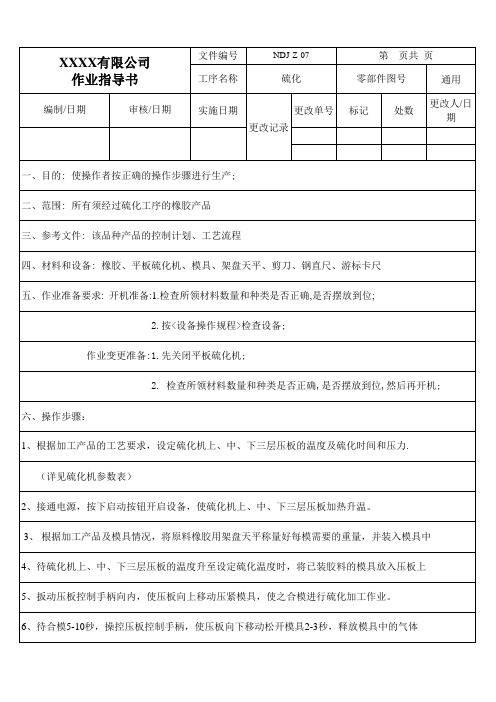

作业指导书----硫化

2.按<设备操作规程>检查设备; 作业变更准备:1.先关闭平板硫化机;

2. 检查所领材料数量和种类是否正确,是否摆放到位,然后再开机; 六、操作步骤: 1、根据加工产品的工艺要求,设定硫化机上、中、下三层压板的温度及硫化时间和压力.

(详见硫化机参数表) 2、接通电源,按下启动按钮开启设备,使硫化机上、中、下三层压板加热升温。 3、 根据加工产品及模具情况,将原料橡胶用架盘天平称量好每模需要的重量,并装入模具中 4、待硫化机上、中、下三层压板的温度升至设定硫化温度时,将已装胶料的模具放入压板上 5、扳动压板控制手柄向内,使压板向上移动压紧模具,使之合模进行硫化加工作业。 6、待合模5-10秒,操控压板控制手柄,使压板向下移动松开模具2-3秒,释放模具中的气体

XXXX有限公司 作业指导书

编制/日期

审核/日期

文件编号

NDJ-Z-07

第 页共 页

工序名称

硫化

零部件图号

通用

实施日期

更改单号 标记

更改记录

处数

更改人/日 期

一、目的: 使操作者按正确的操作步骤进行生产; 二、范围: 所有须经过硫化工序的橡胶产品 三、参考文件: 该品种产品的控制计划、工艺流程 四、材料和设备: 橡胶、平板硫化机、模具、架盘天平、剪刀、钢直尺、游标卡尺 五、作业准备要求: 开机准备:1.检查所领材料数量和种类是否正确,是否摆放到位;

XXXX有限公司 作业指导书

编制/日期

审核/日期

文件编号

NDJ-Z-07

轮胎厂有限公司四柱硫化机硫化作业指导书

轮胎厂有限公司四柱硫化机硫化作业指导书一、使用设备过热水四柱硫化机油炉四柱硫化机二、工艺条件1.油炉法硫化机:1.1高压风压力2.6-2.9Mpa。

1.2导热油管道压力≥0.3Mpa,硫化机柱塞油压14.0-15.0Mpa。

1.3导热油进油温度175+5℃,回油温度170+5℃。

2.过热水法硫化机2.1风压0.6Mpa以上。

2.2主管路蒸汽压力0.9+0.1Mpa;2.3热板蒸汽压力0.5+0.05Mpa,热板温度150+5℃。

2.4硫化机柱塞油压≥15.0Mpa。

2.5过热水进水压力≥2.9Mpa,进水温度170+5℃,过热水回水压力≥2.6Mpa,回水温度165+5℃,进回水压力差为0.2+0.05Mpa。

三、操作要点⒈硫化前必须检查硫化设备的运转是否正常,内、外压管路、阀门无跑漏、堵塞,仪表显示正常。

⒉放掉外压管路乏水,压力、温度均达到工艺规定指标后,方可装模生产。

开班凉模要预热60分钟以上,热板温度保持150+5℃。

⒊装胎:⑴装胎前要修整好生胎,水胎漏气要检查原因。

⑵装胎前清理模具,吹净上下模积水。

模具要保持商标字迹清晰无垢,如发现胶毛堵塞、螺丝脱落或花纹松动等毛病随时改正。

⑶检查生胎与模具型号是否相符,将胎号或合格证放置无字样处,放平放正,防止压字、反号。

⑷水胎插嘴和外胎规格相符,插嘴和铁圈不松动,有歪嘴子及胶垫老化者及时更换。

⑸装胎要正、要平,插嘴导管和模具嘴对正。

⒋硫化:⑴严格执行工艺技术标准,巡查内外压压力及温度,并及时做好硫化记录。

⑵节假日开产,凉水胎定型,硫化内压循环时间延长5分钟。

⑶硫化后按时出模,不准随意延长和缩短硫化时间。

⑷如硫化过程中内、外压出现异常,要及时报告当班主任,见《硫化故障处理紧急预案》以便根据降温情况下延长内外压时间。

⒌启模:⑴启模前放净内压,不准带压操作。

⑵橇杠尖部要圆滑,防止损坏轮胎和模型。

⑶及时先排水,排水导管向内,头部圆滑,插入适中,风压不宜过大,排水要排净。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号

检 验 项 目 和 要 求

样本

检 验 仪 器/方法

控制方法

容量

频率

1

首件按图纸检验

连续3模

每次生产

游标卡尺

首件检验记录

2

外观:表面光滑、清洁,无裂纹、杂质、缺胶等.

100%

连续

目测

流程卡

3

尺寸符合图纸的要求

2次

每班

游标卡尺

半成品检验记录

应急计划:

持续出现不合格情况应停机报告班长或主管,记录现象并对缺陷产品进行隔离、标识,同时调整工艺参数。必要时,维修模具。

注意事项:1、密切关注硫化机的温度、时间、压力是否符合规定的要求。

2、产品在开始生产前是否进行了首件检验。

3、产品是否存在割边线厚等现象。

编制: 审核: 批准: 日期:

2、使用的橡胶及重量详见《裁条对照表》.

3、将使用的模具推入达到规定温度的硫化机中,预热20分钟.将模具拉出.

4、将裁切好的胶条放入模具中;盖好模具推入硫化机平板的中央位置,按启动按钮达到压力后,放气三次以上.

5、时间到后,将模具拉出,然后用螺丝刀将模具打开,取出O形圈.

6、检查O形圈的外观,无杂质、气泡、流痕、缺胶、凹凸缺陷等缺陷的为合格品.

样本

检 验 仪 器

/方法

控制方法

容量

频率

1

首件按图纸或GB9877-88

连续3模

每次生产

游标卡尺

首件检验记录

2

油封的外观:无杂质、气泡、流痕、缺胶、凹凸缺陷、粘和不良等缺陷.

100%

连续

目测

流程卡

3

尺寸符合检验规程的要求

2次

每班

游标卡尺

半成品检验记录

应急计划:

持续出现不合格情况应停机报告班长或主管,记录现象并对缺陷产品进行隔离、标识,同时调整工艺参数。必要时,维修模具。

平板硫化机O形圈模具

作业前准备

1、上班前将本班所需的胶料取够。

2、检查模具是否完好。

3、检查硫化机的温度、时间、压力是否符合要求。

工序号

11

技 术 要 求 及 操 作 规 程

简 图

1、硫化机的温度为170±5℃(●),硫化时间为120秒(●),油封外径≤100mm压为:13Mpa(●),油封外径>100mm压力为:15Mpa(●)。

硫化作业指导书

作业指导书

产 品 名 称

图号/零件号

等 级

骨架油封

详见检验规程

编号:01

本页状态: 0

版本 A

工序名称

硫化

★

设备及工装

全自动平板硫化机油封模具

作业前准备

1、上班前将本班所需的胶料、骨架取够。

2、检查模具是否完好。

3、检查硫化机的温度、时间、压力是否符合要求。

工序号

技 术 要 求 及 操 作 规 程

注意事项:1、密切关注硫化机的温度、时间、压力是否符合规定的要求。

2、产品在开始生产前是否进行了首件检验。

3、产品出模时是否都拿完。

4、产品是否存在割边线厚等现象。

编制: 审核: 批准: 日期:

作业指导书

产 品 名 称

图号/零件号

等 级

O形圈

详见

编号:02

本页状态: 0

版本 A

工序名称

硫化

★

设备及工装

简 图

1、硫化机的温度为170±5℃(●),硫化时间为210秒(●),油封外径≤100mm压力为:13Mpa(●),油封外径>100mm压力为:15Mpa(●)。

2、使用的橡胶及重量详见《裁条对照表》。

3、将使用的模具推入达到规定温度的硫化机中,预热20分钟.按手动按扭将模具退出。

4、将贴好胶条的骨架(内骨架油封:先用薄胶将骨架缠绕一圈,再将裁切好的胶条放在骨架的底面;外骨架油封:直接将裁切好的胶条放在骨架的底面,或先将骨架放入模具中,再将胶条放在骨架上.)放入模具中;将运动状态调为自动,按启动按钮即可。

5、时间到后,模具将自动退出,然后用出模器将油封取出重复4。

6、检查油封的外观,无杂质、气泡、流痕、缺胶、凹凸缺陷、粘和不良等缺陷的为合格品。

7、工作结束后将运动状态调为手动,按手动按钮将模具推入硫化机中(注:不能上压),然后切断电源,打扫工作区卫生,将不合格品交给车间主任。

序号

检 验 项 目 和 要 求