5why报告分析表

5WHY分析报告(E038)

备注 送样确认合格 送样确认合格 送样确认合格

在库品处理方案: 全数报废

进料——冷打成型——检查——包装——出货

2.5WHY分析 序号 原 因 分 析 不适合现象 1WHY 2WHY 根本原因 3WHY 4WHY 5WHY 再发防止对策

1

要求R0.8Max. 实际无R角

该尺寸生产按C角制作

模具按C角制作

供应商收到的图面是C角

更新冷锻图面,按 订模具时传错图面、把 工程部没有及时更新冷 图面修模、工程部 车削图纸传给供应商 锻图面 做检讨 模具采购人员检讨 模具采购没有要求模具 、通知模具供应商 配顶针 按模具配顶针

2

要求C1.0Max. 实测1.31、 1.24、1.20 要求56.2-56.4 实测56.55、 56.49、56.54 、56.52

尾部有毛刺

模具孔径与顶针配合不 好,有间隙

仓库里没有紧配的顶 针,师傅找了类似的暂 时性替代

订模时没有配径与顶针配合不 好,有间隙

仓库里没有紧配的顶 针,师傅找了类似的暂 时性替代

5WHY分析报告书

料号 87405 D300A-CN 规格 销轴∅13*90.1 发生日期 7月27日 现品区分 试作品 量产品

不 尺寸 不良分类 外观 性能 形状 其他 良 信 不适合内容 息 1.要求R0.8Max. 实际无R角 2.要求C1.0Max. 实测1.31、1.24、1.20 3.要求56.2-56.4 实测56.55、56.49、56.54、56.52 1.工序步聚表述(对发生及流出工序用红色单独标出):

订模时没有配顶针

模具采购人员检讨 模具采购没有要求模具 、通知模具供应商 配顶针 按模具配顶针

序号 改 善 对 策 1 2 3

5why分析法表单

参考编号:

日期:

客户:

零件号/零件名:

公司名称:

问题描述:

改正措施日期和负责人Fra bibliotek为什么?

使用该路径分为什么该特定问题会发生?

根本原因

A

为什么?

为什么?

使用该路径分析为什么该问题没有被检测到?

为什么?

A

B

为什么?

为什么?

为什么?

使用该路径分析为什么管理体系会允许该问题发生?

为什么?

B

为什么?

为什么?

C

为什么?

为什么?

C

为什么?

问题解决日期:

与客户沟通日期:

如工艺过程中有更改,断点日期:

质量体系整改措施完成日期:

教训:

分析工作表

摸清目前状况

活动(步骤)

他们知道了什么?

他们做了什么?

识别出问题

验明问题

分解问题

定出原因点

(图象定位)

摸清问题的倾向

(你问了哪些问题?)

原因调查

活动(步骤)

他们知道了什么?

他们做了什么?

识别/确认直接原因

问“5个为什么〞,以找出与问题相关的

具体的根本原因

问“5个为什么〞,弄清为什么

问题没有被发现,问题到了客户那里

问“5个为什么〞,弄清为什么

“系统〞出了问题

采取临时性的措施,保护客户

实施整改措施,

防止问题再次发生

跟踪并审查结果

5Why分析表(案例)

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描述针变形分析日期2018.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 发生场所进料检验生产批号2018.3.2a.过程工艺、检验、零部件状况追踪检查说明1、是否遵循SOP的工艺条件、作业流程?☐是□否 4、是否使用了经验证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状况是否有区别?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

b、根本原因分析(5个为什么):发生原因:第1个为什么?直接原因①为什么会发生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为什么?直接原因①为什么OQC没有管控到答:未尽职责第2个为什么?直接原因②为什么品质监控没有终止不良发生答:已发现不良实行全检,未能追踪第2个为什么?直接原因②为什么全检员工没有管控到答:技术培训不达标第3个为什么?直接原因③为什么电镀之后发现问题不能完全解决答全检过程中QC没能对全检之后的产品进行仔细抽检第3个为什么?直接原因③为什么发现不良没有严格管控答:监督不足第4个为什么?直接原因④为什么决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为什么?直接原因④为什么新进员工对产品认知不够规范答:经验不足第5个为什么?根本原因⑤为什么QC未跟踪追查不良答:不够细心第5个为什么?根本原因⑤为什么发现问题对策不够彻底答:包装人员不够认真负责c、问题点无法再现,根本原因查找1、现品分析(可采用环境试验、老化验证、模拟试验、客户或供应商场所验证、对手件上试验、实车验证等):机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

5Why分析法

为什么?

教训:

2020/12/12

根源

纠正措施

日期

为什么? 为什么? 为什么?

为什么?

为什么?

为什么?

为什么?

为什么? 为什么?

16

A

A

B

B

CC

第2步的要点

怎么问问题很重要! 原则:导向可控的解决方案

5

错误案例分析

案例:由一个人摔跤引出的故事

例如:一个人摔了一跤,分析原因:

1、为什么摔跤?

--- 因为地面滑

案例1-分析报告漏项

步骤1、问题描述:

问题描述

直接原因

根本原因

根据手册规定"(维修差错) 对于机务部安 未按量分析事 求进行安全质

事件性质;2、按事件原因; 件分析不全面。量分析工作。

3、按职能部门;4、按维修

经历统计、5、按事件类型提

出风险管理建议"。检查发现

为什么? (原因/后果 关系)

CCC

原因xxx

为什么?

(原因/后果 关系) “从下向上”

CCC

推导测试

根本原因

“5Why分析”简易表

次数

1 2 3 4 5

为什么

原因

即时的解决方案

根本对策 源流对策

完整版分析表单

问题:

为什么?

为什么事情 会发生?

为什么?

为什么问题 没被发现?

为什么?

系统为什么 没防住?

N次因(根因)

“5个Why分析”由来

5个Why分析又称5问法,最初由 丰田公司提出并在丰田公司广泛采用, 因此也被称为丰田5问法。

国产版本叫做:打破沙锅问到底

首创者:大野奈一

5why分析报告模板

5why分析报告模板近年来,随着科技的发展,越来越多的公司将5Why分析模型应用于做决策,以解决公司存在的各种问题,提升公司的绩效,并确保未来的发展方向。

5Why分析是一种基于根本原因的技术分析,注重的是对问题的本质进行调查和分析,而不是对表面现象进行定性调研。

本文将介绍5Why分析报告的模板,希望能够给广大企业及社会织提供一定的参考和参考。

2.什么是5Why分析5Why分析模型是一种工程师用来记录和解决复杂问题的金科玉律。

5Why分析依据的是:通过迭代提出5个问题,对问题的原因和原由进行深入的分析,把任务分解尽量解决本质上的问题。

5Why分析的5个问题是:1.Why?2.Why?3.Why?4.Why?5.Why?它们被认为可以暴露出根本原因,为公司组织决策提供准确的参考。

3.5Why分析报告模板一份科学的5Why分析报告模板,主要包括以下几个部分:1)分析问题:简要概述分析问题的背景、情景、影响以及其它相关内容,以明确分析的客观性。

2)5Why分析问题:定义5Why分析的题目,把问题划分为具体的细分部分,以便在问答过程中明确问题的根源。

3)5Why分析结果:根据5Why分析的结果,总结该问题的根源是什么,这样可以帮助企业找到最有效的解决方案。

4)结论:总结有效的解决方案和可能存在的风险,以便确定最佳行动方案。

5)总结:简要概述本次5Why分析报告的关键要点,以便快速回顾全文内容。

4.结语经过介绍,我们已经明白5Why分析报告模板的结构,这将为企业及社会织提供一定的参考和参考。

5Why分析是一种分析问题的方法,它能够把问题分解,找出其本质原因,为企业组织决策提供准确的参考,从而更准确的解决问题,提高公司的绩效,助力公司发展。

5Why报告

与其它产品同时喷涂作业

检验员工作不认真

生产现场有自然风流动

岑南松

改善作业场所,试喷5-10PCS 试油墨。

A

15.7.23

分析系统的 根本原因

订单号 G20150702-21011

客户名称

迈科

客户地点 珠海

作业场所没有防尘保护

供应商(如需要)

艾美

制造地点 东莞长安

现其它的产品同时喷涂作业 检验人员不够了解客户标准

系统变更实施 责任人/日期

遏制计划实施 责任人/日期

预防类似问题产生的日期(如需要)

小组成员:

岑南松 曹坤 王小叶 邱树钊 胡杰 李后林 蓝文艳

问题解决时间 2015.7.23

问题处理过程记录

与顾客联系解决问题 责任人/日期

开始进行问题解决 责任人/日期

过程变更实施 责任人/日期

检验员误判

再培训检验员的ห้องสมุดไป่ตู้验手法增强

了解客户标准。对检验员的工

B

作进行奖惩制度

检验员工作不认真

改善作业场所自然风不得流动,

喷涂作业时不得同时多人作业,

C

严格要求检验员了解客户标准。

问题描述

水印不良

分析为什么 会发生这样 的问题

零件名称

H21上盖

作业场所有灰尘

分析为什么 没有发现这 样的问题

不够了解客要求标准

5-Why 分析表

零件编号

编号: AM20150722-001

问题发生时间

15.7.19

问题处理时间

15.7.22

制单号: 0001

纠正措施及责任人

日期

油墨没有虑好 检验员不够熟练

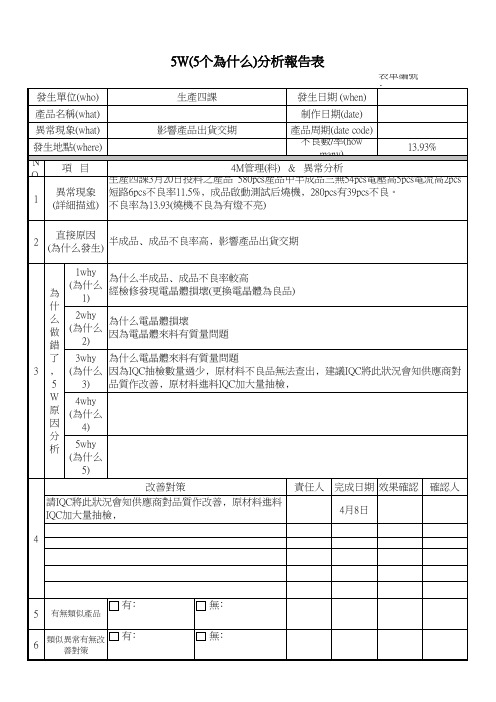

5W(5个为什么)分析报告表 模板

什

么 做 錯

2why (為什么

2)

為什么電晶體損壞 因為電晶體來料有質量問題

了 3why 為什么電晶體來料有質量問題

3 ﹐ (為什么 因為IQC抽檢數量過少﹐原材料不良品無法查出﹐建議IQC將此狀況會知供應商對

5

3) 品質作改善﹐原材料進料IQC加大量抽檢﹐

W 4why 原 (為什么 因 4) 分 析 5why

1

異常現象 短路6pcs不良率11.5%﹐成品啟動測試后燒機﹐280pcs有39pcs不良。 (詳細描述) 不良率為13.93(燒機不良為有燈不亮)

2

直接原因 (為什么發生)

半成品﹑成品不良率高﹐影響產品出貨交期

為

1why (為什么

1)

為什么半成品﹑成品不良率較高 經檢修發現電晶體損壞(更換電晶體為良品)

(為什么

5)

改善對策

責任人 完成日期 效果確認 確認人

請IQC將此狀況會知供應商對品質作改善﹐原材料進料 IQC加大量抽檢﹐

4月8日

4

5 有無類似產品

6

類似異常有無改 善對策

有﹕ 有﹕

無﹕ 無﹕

核准﹕

審核﹕

制表﹕

發生單位(who)

5W(5个為什么)分析報告表

生產四課

發生日期 (when)

表單編號 ﹕

產品名稱(what)

制作日期(date)

異常現象(what)

影響產品出貨交期

產品周期(date code)

發生地點(where)

不良數/率(how many)

13.93%

N

項目

4M管理(料) & 異常分析

生產四課3月20日投料之產品 580pcs產品中半成品三無54pcs電壓高5pcs電流高2pcs

5WHY分析报告样本

5WHY分析报告样本1. 背景本次5WHY分析旨在深入挖掘导致某产品生产过程中出现质量问题的根本原因。

通过该分析,我们希望能够找出问题的源头,并采取针对性的措施以提高产品质量和生产效率。

2. 问题描述在某次产品生产过程中,发现有20%的产品存在质量问题,影响了生产进度和产品质量。

问题主要表现为产品尺寸不准确,偏差超过允许范围。

3. 问题分解3.1 为什么会出现尺寸偏差?•原因1:生产线上的机器磨损严重,导致加工精度降低。

•原因2:原料质量不稳定,造成产品尺寸的不准确。

3.2 为什么机器磨损严重?•原因1:缺乏定期的机器维护和检修。

•原因2:机器使用频率过高,超出其承受范围。

3.3 为什么原料质量不稳定?•原因1:供应商提供的原料质量参差不齐。

•原因2:原料的储存和处理过程不符合要求,导致质量下降。

3.4 为什么缺乏维护和检修?•原因1:公司对设备维护和检修的重视程度不够。

•原因2:缺乏专业的维护和检修团队。

3.5 为什么机器使用频率过高?•原因1:生产计划不合理,导致机器长时间连续运行。

•原因2:缺乏对生产过程的实时监控和调度。

4. 根本原因分析通过上述问题分解,我们可以发现,导致产品尺寸偏差的根本原因为:公司对设备维护和检修的重视程度不够,缺乏定期的机器维护和检修;以及生产计划不合理,导致机器长时间连续运行。

5. 改进措施针对上述根本原因,我们提出以下改进措施:1.增加对设备维护和检修的投入,定期对机器进行维护和检修,提高加工精度。

2.对供应商进行严格筛选,确保提供的原料质量稳定。

3.优化生产计划,合理安排机器运行时间,避免长时间连续运行。

4.建立实时监控和调度系统,对生产过程进行有效管理。

6. 总结通过本次5WHY分析,我们深入挖掘了导致产品尺寸偏差的根本原因,并提出了相应的改进措施。

希望通过实施这些措施,提高产品质量和生产效率,减少类似问题的发生。

7. 后续行动计划为确保改进措施的有效实施,特制定以下行动计划:7.1 设备维护和检修•短期目标:在接下来的一个月内,完成对所有关键设备的维护和检修工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(発生内容・問題

点)部品の欠品

为什么出现漏装?因为不熟悉安装工序的开捆工位员工支援安装工位.

为什么部品欠品?为什么没有进行明确区分?

因为临时组成的产线没有考虑到区域划分.

因为安装工序出现漏装

内容:担当:期限:

为什么未安排检查工序.

管理者私自取消检查工序

安装作业工序产品堆积已完成品和未完成品出现混乱.为什么产品堆积出现混乱?

作业工序未对完成品和未完成品进行明确区分.因为工序不平衡.

为什么出现漏装?対策(担当・期限)なぜ⑤なぜ⑦

なぜ⑥

内容:划分好完成品和未完成品的区域.担当:***期限:***

内容:IE重新评诂生产流程.担当:***期限:***

現象なぜ①为什么欠品流出?因为未安排检查工序.

为什么开捆工位人员去支援安装工位?なぜ②

なぜ③

なぜ④

なぜなぜ分析表

分析会出席者:分析会実施日分析会開催者 部 課

部 課

内容:按照SOP流程作业.担当:***期限:***

内容:担当:期限:

内容:担当:期限:

内容:担当:期限:。