第八章炼乳的加工

第八章 炼乳的加工

九、振荡 如果灭菌操作不当,或使用了热稳定性较低 的原料乳。则淡炼乳常常出现软的凝块。振荡可 使凝块分散复原成均匀的流体。使用振荡机振荡, 应在灭菌后2~3d内进行,每次振荡1~2min,通常 1min以内。 十、保温检查 淡炼乳出厂之前,一般还要经过保藏试验。 可将成品在25~30℃下保温贮藏3~4周,观察有无 膨罐,并开罐检查有无缺陷。必要时可抽取一定 量的样品于 37℃下保藏7~10d,并加以观察及检 查。保温检查合格的产品即可装箱出厂。

• 砂状炼乳 • 褐变 • 盐类沉淀

第二节 淡炼乳的生产

• 淡炼乳是将牛乳浓缩至原容积的1/2.5后, 装罐、密封,并经灭菌的制品。淡炼乳需 经高温灭菌,故维生素B、C受到损失,如 果加以补充,则其营养价值几乎与新鲜乳 相同。而且由于经高温处理,使其成为软 凝块乳。经过均质处理,使脂肪球微细化, 因而容易消化吸收。

五、调整黏度及防止变稠

• 过热处理:在浓缩将近终点之前直接吹入蒸气,使 罐内温度上升到75~85℃,再继续浓缩达到要求的 浓度。 • 添加一部分前批的成品 :在预热时按原料乳3%加 人经过8~12个月以上贮存的炼或在40~45℃保藏 7~10d,则在产品保藏中可以抑制黏度上升。 • 均质处理 :原料乳在预热前或预热后通过均质可 使脂肪球变小,增加与乳蛋白质的接触面积,从而 提高制品的黏度,并缓和变稠现象。 • 添加稳定剂或缓冲剂 :为了防止变稠,可在产品 中添加柠檬酸钠、磷酸氢二钠或磷酸氢二钾等。

六、冷却及乳糖结晶

1.冷却的目的 加糖炼乳的冷却不仅使浓缩乳达到冷 却的目的,同时尽量使过饱和的乳糖呈微 细的结晶析出。也就是说,防止产品出现 砂状结晶而使组织细腻。当结晶时,结晶 越快则晶体越小,但是溶液中乳槽的浓度 是随着晶体的形成而减低,这就使得进一 步的结晶过程减缓,由于结晶过程速度减 缓,结果形成了大的结晶。

炼乳的加工

25

9-3 炼乳的加工

甜炼乳的生产工艺流程为:

蔗糖→糖液杀菌

↓

↓

原料乳验收→预处理→预热杀菌→真空浓缩→

冷却结晶→装罐→封罐→包装检验→成品

淡炼乳的生产工艺流程为:

原料乳验收→预处理→ 预热→真空浓缩 →均质→

食品技术原理

第九章 乳品工艺

9-3 炼乳的加工

浓缩乳制品 按含脂量分:全脂炼乳,半脱脂炼乳, 脱脂炼乳 按添加辅料分:咖啡炼乳,可可炼乳,维生素炼乳 按是否加糖:甜炼乳,淡炼乳

甜炼乳(Sweetened condensed milk)是牛乳加入 约16%的蔗糖,并浓到原体积40%左右的一种乳制 品。成品中蔗糖含量为40%~45%,由于加糖后增 大了渗透压,而赋予成品以保存性。

的脂肪与非脂固体含量保持一定的比例,对原料 乳进行标准化。 标准化就是调整原料乳中脂肪和无脂乳固体含量 的比例,使其复合产品标准要求的过程。 方法: • 预标准化 • 在线标准化

12

9-3 炼乳的加工

标准化计算

调整原料乳中的脂肪含量(F),使乳制品中的脂肪 含量和非脂乳固体含量(SNF)保持一定的比例关系

5

9-3 炼乳的加工

下列情况不得收乳: 产犊前15d内的末乳和产犊后7d内的初乳; 用抗菌素或其他对牛乳有影响的药物治疗期间,母

牛所产的乳和停药后3d内的乳; 添加有防腐剂、抗菌素和其他任何有碍食品卫生的

乳。

6

9-3 炼乳的加工

酒精试验 • 通过酒精试验可以检查乳中蛋白质的稳定性。新

鲜牛乳具有相当的稳定性,故能对酒精的作用表 现出相对稳定。 • 不新鲜的牛乳,其中蛋白质胶粒已经呈不稳定状 态,当受到酒精的脱水作用时,则加速其聚沉。

炼乳的生产

浓缩比= 炼乳总干物质 原乳总干物质

蔗糖量= 炼乳中蔗糖百分数 ×蔗糖比 浓缩比

4.加糖方法:糖与乳接触的时间越长,变稠就越显 著。

4. 酶 的 加 入 : 加 入 酶 的 量 以 30℃ , 保 温 30 ~ 35min,可以进行切块为度。 通常剂量是1:10000和1:15000之间 加入酶法:为使分散均匀,通常先用1%的食盐水 将酶配成2%溶液,在28~32℃下保温30min,沿 壁加入,均匀搅拌1~2分钟,使静置凝固。 凝固方法:①胃蛋白酶;②将酪蛋白酸化至等电点 PH4.6~4.7来凝固;③皱胃酶

§2、炼乳生产

原料奶

蔗糖

标准化

糖浆

预热杀菌 浓缩

冷却结晶

装罐

贮藏

甜炼乳生产流程

原料奶 标准化 预热杀菌

浓缩 均质 冷却 装罐 灭菌冷却贮藏 淡炼乳生产流程

原料奶:除一般的质量要求外,还有: ①芽孢和耐热菌 ②牛奶中有能耐高温处理而不凝结的性能 热处理:即浓缩之前的加热过程 1.目的

1)杀死病原菌,并破坏对制品有害的微生物 2)钝化酶活力 3)为真空浓缩作准备,沸点进料,保证沸腾不中 断,提高热利用率 4)纠正变稠现象,使蛋白质适当变性 条件:从63℃/30min~135℃瞬间杀菌

(一)加糖 1.目的:防腐,提高保藏性能。 2.种类:蔗糖或甜菜糖,控制纯量度>99.6%, 及还原糖量<0.1%.但有些国家也用葡萄糖代替蔗 糖。 3.加糖量 水相中至少要62.5-65.5%可根据公式加入 蔗糖蔗比糖炼比乳=中蔗糖蔗的糖含量与其水溶液的比值

蔗糖+水

蔗糖量= 100-总乳固体 ×蔗糖比 100

河南农业职业学院

《畜产品加工》 课件

炼乳的生产

§1 概述 一、简史

第八章炼乳的加工

翻页

Falling Film Evaporators (降 膜式)

Designed to overcome the shortcomings of rising film evaporators. 此设计为了克服升膜蒸 发器的一些缺点 Principle:原理

(4)浓缩终点的确定 最可靠的方法是测定样品的比重。 测比重一般用波美比重计或普通比重计。加 糖炼乳用的波美比重计为30—40°Be`的范围,每 一刻度为0.1°Be`。普通比重计则为1.250—1.350 的范围,每一刻度为0.001度。 温度校正:波美比重计应在15.6℃下测定,但 从浓缩罐中取出的浓缩乳,其温度为47—50℃,必 须校正。原则为:温度每相差 1℃,波美度则相差 0.054°Be`,温度高于标准则加,低时则减。 比重的换算:比重=145/(145-B) 145/比重 B=145-

重要概念

炼乳:鲜乳经真空干燥除去大部分水分而制成的产品。 甜炼乳:是在牛乳中加16%左右的砂糖并浓缩至原体积 的40%左右而成。成品中砂糖含量为40—45%。 淡炼乳:是将牛乳浓缩至原容积的40%后,罐装、密 封,并经灭菌的制品。

分类

加糖炼乳(甜炼乳)、淡炼乳、脱脂炼乳、半脱脂 炼乳、花色炼乳、强化炼乳及调制炼乳等。

(三)浓缩 就是用加热的方法,使牛乳中的一部分水汽化, 并不断的除去,从而使牛乳中的干物质含量提高。为 了使牛乳中的营养成分减少损失,一般都在减压下蒸 发,即所谓“真空浓缩”。 目前,各乳品厂浓缩控制条件为:温度45—60℃, 真空度620—720mmHg,加热蒸汽压力为0.5—2kg/cm2。 1真空浓缩的特点及浓缩条件 (1) 特点 ① 在减压情况下,牛乳的沸点降低。

食品机械与设备炼乳加工工艺

炼乳加工技术一、浓缩乳产品的分类浓缩型乳制品的主要品种是炼乳。

炼乳呈半流体状态,是鲜乳经真空浓缩除去大部分水分而制成的。

炼乳的种类很多,按照成品是否加糖可分为加糖炼乳(甜炼乳)和无糖炼乳(淡炼乳);按照成品是否脱脂可分为全脂炼乳和脱脂炼乳;成品加入可可,咖啡或其他辅料的称为花色炼乳;成品中加入维生素,微量元素矿物质与营养物质的称为强化炼乳和母乳化调制炼乳。

目前我国生产的炼乳主要是全脂甜炼乳和淡炼乳。

甜炼乳是在原料乳中加糖16%,将其浓缩至原体积的40%左右(即原料乳浓缩前的体积约为浓缩后的2.5倍,浓缩比例为2.5:1),再经冷却、乳糖结晶而制成的产品。

淡炼乳是将原料乳浓缩2.3倍(2.3:1)后罐装灭菌制成的产品。

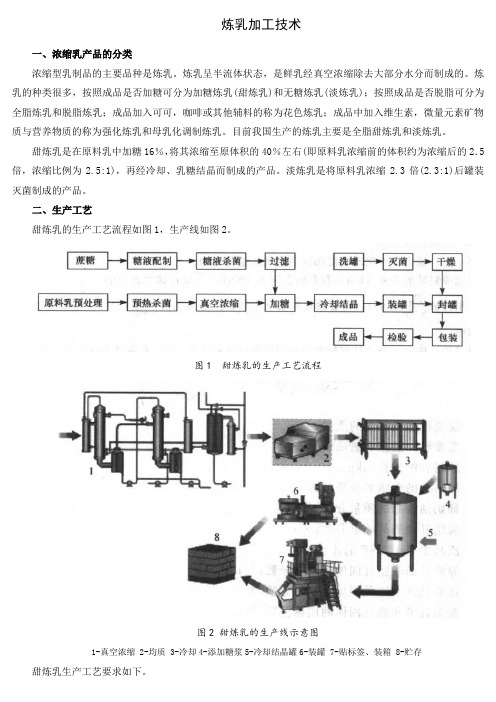

二、生产工艺甜炼乳的生产工艺流程如图1,生产线如图2。

图1 甜炼乳的生产工艺流程图2 甜炼乳的生产线示意图1-真空浓缩 2-均质 3-冷却4-添加糖浆5-冷却结晶罐6-装罐 7-贴标签、装箱 8-贮存甜炼乳生产工艺要求如下。

1.原料验收生产甜炼乳所用原料包括原料乳、砂糖(绵白糖)。

原料乳验收应符合GB/T 6914-1986标准要求,感官指标要求:正常牛乳应为乳白色或微带黄色,不得含有肉眼可见的异物,不得有红色、绿色或其他异色。

不能有苦、咸、涩的滋味和饲料味、青贮味、霉味等其他异常气味。

2.标准化标准化就是调整原料乳中脂肪与非脂肪干物质的比值,使其符合成品中相应的比值要求。

原料乳标准化的目的包括:①保证产量:牛乳的乳脂率在3%~3.7%范围内炼乳生产量最多;②增加保存性:原料乳含脂率低,则炼乳保存性差;③影响产品生产操作:低乳脂率的牛乳在浓缩过程中易起泡,操作较困难。

3.预热和杀菌(1) 预热杀菌的概念生产炼乳时,杀菌工序除具有使产品达到食品安全,延长产品的保质期等目的外,还要服务于下一步浓缩工序对原料温度条件的要求,因此对炼乳和乳粉加工而言,杀菌工序称之为预热杀菌。

(2) 预热杀菌的目的①杀死原料乳中的病原菌,杀灭或破坏影响成品质量的细菌、酵母、霉菌以及酶类物质的活性,使其符合食品卫生要求。

炼乳的加工

❖ 在我国,炼乳质量标准规定为8∶20。

❖ 当脂肪含量过高时,可以通过添加脱脂乳或使用分离机去除部 分稀奶油;

❖ 若脂肪含量不足,则可以通过加入稀奶油而得到调整。

第一节 甜炼乳的加工 一、甜炼乳的加工工艺

(二)甜炼乳的工艺要求

❖ 3. 预热杀菌

❖ (1)预热杀菌的目的

(十一)保温检查

第二节 淡炼乳的加工 三、淡炼乳的质量控制

主要包括淡炼乳的感官标准、理化指标以及微生物指标,不同标准需 要参照的指标如相关国标标准中所示。

(一)脂肪上浮

❖ 主要的产生原因是均质的不完全以及终产物黏度的下降。

(二)胀罐

❖ 可以导致淡炼乳胀罐的原因及预防措施如下: ❖ 1. 细菌性胀罐 ❖ 2. 化学性胀罐 ❖ 3. 物理性胀罐

壁至少为30 cm。仓库温度需保持恒定,且不得高于15 ℃,空 气的相对湿度也要保持在小于85%。为防止乳糖产生沉淀,每 月应翻罐1或2次。

第一节 甜炼乳的加工 二、甜炼乳的质量控制

(一)变稠(浓厚化)

❖ 甜炼乳在贮藏过程中,黏度的逐渐增加会导致终产物的流动性 逐渐消失直至全部凝固,而这一现象即为变稠。

❖3.将原料乳经过净化后,进行均质处理,并且应用加热的方式,将原 料乳中的脂酶完全破坏。

第一节 甜炼乳的加工 二、甜炼乳的质量控制

(八)酸败臭及其他异味

❖酸败臭味的产生是由于乳脂肪的水解而生成的刺激味。

(九)柠檬酸钙沉淀(小白点)

❖有时在甜炼乳冲调后,会在杯底出现细小白色的沉淀,俗称 “小白点”。柠檬酸钙是这种细小白色沉淀物的主要成分。

第一节 甜炼乳的加工 一、甜炼乳的加工工艺

(二)甜炼乳的工艺要求

乳品工艺学 第八章 其它讲课文档

现在六页,总共五十三页。

2. 冷却结晶 真空浓缩锅放出的浓缩乳 , 温度为 50 ℃

左右 , 如果不及时冷却 , 会加剧在贮藏期 变稠与褐变的倾向 , 所以需迅速冷却至常 温。 通过冷却结晶可使处于过饱和态的乳糖 形成细微的结晶 , 保证炼乳具有细腻的感 官品质。

现在七页,总共五十三页。

现在三十二页,总共五十三页。

8.奶油的压炼 通过压制使奶油粒形成特定结构奶油层

的过程称为压炼。 压炼的目的:使奶油粒变为组织致密的

奶油层 ;使水滴分布均匀 ;使食盐全部 溶解 , 并均匀分布于奶油中;同时调节水 分含量 。

现在三十三页,总共五十三页。

现在三十四页,总共五十三页。

9. 奶油的贮藏 奶油包装后应送入冷库中贮藏 ,4~6 ℃

有一定的硬度及弹性, 需要降低稀奶油的 温度 , 使乳脂肪凝结为固体。一般要将稀 奶油在 2~10 ℃的低温下停留一定时间 , 这个过程称为物理成熟。

现在二十八页,总共五十三页。

4. 添加色素 为了使奶油颜色全年一致 , 当颜色太淡

时 ,应对照“标准奶油色”的标本 , 添加 色素进行颜色的调整。

最常用的色素叫安那妥 , 它是天然植物色 素。安那妥的 3% 溶液 ( 溶于食用植物 油中)叫奶油黄。通常用量为稀奶油的 0.01~0.05%。奶油色素除安那妥外 , 还可 使用合成色素,如β-胡萝卜素。

现在二十九页,总共五十三页。

5. 奶油的搅拌

将稀奶油置于搅拌器中 , 利用机械的冲 击力使脂肪球膜破坏而形成脂肪团粒 , 这 一过程称为 “搅拌” 。

现在十五页,总共五十三页。

4.小样试验 小样实验目的 稳定剂的种类、作用与使用量 小样试验方法

炼乳加工技术

以上,上限一般为64.5%。

(3)加糖方法

①将糖直接加于原料乳预热溶解。

②原料乳和65%~75%的浓糖浆分别经预热杀菌, 冷却至57℃后混合浓缩。 ③后进糖法。④先进糖法。⑤中间进糖法

(4)糖浆的制备 (5)蔗糖质量要求

2020/7/13

(2)均质工艺

均质温度一般为50~65℃ 浓缩后立即进行

一次或二次均质

在均质时还可以采用二段均质。

甜炼乳均质压力一般在10 ~ 14 MPa, 温度为50 ~ 60℃。

2020/7/13

8

7.冷却结晶

目的在于:及时冷却以防止炼乳在储藏期 间变稠,控制乳糖结晶,使乳糖组织状态 细腻。

2020/7/13

现变稠和脂肪上浮等现象。

(2)预热方法和工艺条件

①预热方法。 低温长时法 高温短时法 超高温瞬间法 ②预热工艺条件。甜炼乳:采用高温短时法,温度为 80~85℃,时间3~5min,采用超高温瞬时杀菌法温度 为120℃,时间2~4s。

2020/7/13

5

4.加糖

(1)加糖的目的

(2)加糖量的计算

抑制炼乳中细菌的繁殖, 增加制品的保存性, 赋予产品以甜味。

6. 小样试验

7. 装罐、封罐

8. 灭菌、冷却 间歇式(分批式)灭菌法和连续式灭菌法

9. 震荡

10.保温检验 成品在25 ~ 30℃下保藏3 ~ 4周

2020/7/13

15

三、淡炼乳的常见缺陷

脂肪上浮

胖罐 褐变

黏度降低

凝固

2020/7/13

16

炼乳的加工技术

甜炼乳

也称全脂加糖炼乳,是指在原料乳中

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

淡炼乳需经高温灭菌,故维生素 B 、 C 受到损失, 如果加以补充,则其营养价值几乎与新鲜乳相同。 而且由于经高温处理,使其成为软凝乳块。又因 经过均质处理,使脂肪球微细化,因而容易消化 吸收,是很好的育儿乳制品。 淡炼乳的加工方法与甜炼乳比较,主要有三点区 别:一不加糖;二进行均质处理;三进行灭菌和 添加稳定剂。

二加糖炼乳的缺陷及防止方法

(一)发酵产生气体 加糖炼乳在保存期间有发生膨胀的现象,其原因为: 1、由于酵母的作用使高浓度的蔗糖溶液发酵。 2、贮藏于温度较高的场所时,因嫌气性酪酸菌的繁殖而 产生气体。 3、炼乳中残留的乳酸菌产生乳酸,与锡作用后生成锡氢 化合物。 (二)变稠 1、细菌学的变稠:主要是由于芽孢菌、连锁状球菌、 葡萄球菌及乳酸杆菌等的作用而产生乳酸、蚁酸、 醋酸、酪酸、琥珀酸等有机酸以及凝乳酶等,致使 炼乳凝固。 防止方法:防止细菌的混入和保持一定的蔗糖浓度。 蔗糖的防腐作用是由于蔗糖的浓厚溶液所产生的渗 透压的作用。

2预热的温度 通常自63℃30分开始至120℃甚至148℃瞬时为止。 美国82--100℃10—20分钟。日本80℃10—15分钟。 3预热对变稠的影响 (1)60—75℃的预热温度,成品粘度低,减少变稠倾向。 特别是65℃以下时,粘度较低有招致脂肪分离的危险。此 外,乳糖的晶粒在10um以上者会发生沉淀。此预热温度, 不适于制造小罐炼乳。 (2)80—100℃的预热温度有使产品变稠的倾向。80℃ 时,其影响较小。但85℃很明显。在95—100℃范围更 明显。 (3)预热温度在沸点以上,则减少变稠的趋势。在 110—120℃的温度,如乳质不稳定的时期(晚春到初 夏)有调节变稠现象。若温度进一步提高,则成品有 变稀的趋势。

② 由于牛乳沸点的降低,提高了加热蒸汽和牛乳的 温差。

③ 由于沸点降低,在加热壁上结焦现象也大为 减少,便于清洗,利于提高传热效率。

④ 浓缩在密闭容器中进行,避免了外界的污染, 从而保证了产品的质量。

(2) 浓缩条件 ① ② 不断供给热量 迅速排除二次蒸汽

2真空浓缩设备

分类:

盘管式 : 单效浓缩

a film of milk travels downwards through a series of tubes (which are heated by steam) propelled by gravity and pressure difference.

一层牛奶膜在重力和压力差 的驱动下,通过一系列被蒸气 加热的管道向下移动. 返回

3添加稳定剂的方法和数量 以浓缩后添加为佳。 一般对原料乳 100 克的添加量,磷酸氢二钠、柠檬酸钠 为10—15克。 (三)预热杀菌 目的:1为了杀菌和破坏酶类。 2使酪蛋白的稳定性增强,防止灭菌时凝固。 3赋予制品适当的粘度。 杀菌条件:95—100℃10—15分钟或120℃15秒。 (四)浓缩 (五)均质 作用:粉碎脂肪球,适当增加产品的粘度,从而防止脂 肪分离。 参数:第一段压力: 150—170kg/cm2 ;第二段 50kg/cm2 。 温度50—60℃。

例:总干固物质为 28%,蔗糖为 45%的炼乳。其蔗糖比为 多少? 45 蔗糖比(%)= 100-28 ×100 = 62.5%

4加糖的方法 (1)将蔗糖直接加于原料乳中,经预热后吸入浓缩罐 中。 (2)将原料乳与蔗糖的浓厚溶液分别进行预热,然后 混合吸入浓缩罐。 (3)先将牛乳单独预热并真空浓缩,在浓缩将近结束, 比重达1.25左右时,将浓度为65%的蔗糖溶液(预先 以80℃以上的温度杀菌10—15分钟,并冷却至65— 70℃)吸入真空浓缩罐中。 牛乳中的酶类及微生物,往往由于加糖而增加其 对热的抵抗力,同时乳蛋白会由于糖的存在而引起变 稠和棕色化。 为了充分杀菌和防止变稠等现象,以采 用第三种方法最好。 返回

(4)用蒸汽直接预热时,增加过热的倾向,则制品不 稳定,结果加强了变稠倾向。

结论表明: 1、100℃附近的温度最不利, 2、110—120℃瞬间加热或75℃10分钟左右 的保持加热比较适当 3、具体情况按具体实验确定。

4预热的方法 LTLT(Low Temperature Long Time) HTST(High Temperature Short Time) UHT(Ultra High Temperature) (二)加糖 1、加糖的目的:为了抑制炼乳中细菌的繁殖和增加制 品的保存性。添加砂糖的数量为原料乳的15—16%。 2、糖的种类:以品质优良的结晶蔗糖或甜菜糖为最 佳。纯糖不应少于99.6%,还原糖不应多于0.1%。

2、胶体化学的变稠:是由于蛋白质胶体状态的变化而引 起的。这与贮藏温度、预热温度、牛乳蛋白质、牛乳的酸 度、盐类的平衡、浓缩程度以及浓缩温度等有关。 贮藏温度对产生变稠有很大影响。良质制品在10℃以下保 存 4 个月不致产生变稠现象。 20℃则有所增加, 30℃以上 则显著增加。 预热温度对变稠也有显著影响。用63℃30分钟预热时变稠 的倾向较少,但易引起脂肪分离,同时因成品中留有解脂 酶,致使产品脂肪分解,所以不采用。80℃的预热比较适 宜。85—100℃的预热能使产品很快变稠,110--120℃时, 反而使产品趋于稳定,但加热温度过高有损制品的颜色。 牛乳的酸度过高时,由于酪蛋白产生不稳定现象,制品容 易产生凝固。 盐类方面,钙、磷之间有一定的比例,过高过低蛋白质都 不稳定。 浓缩程度高,干物质相应增加,粘度就高,变稠倾向增加。 浓缩温度比标准温度高时,粘度增加变稠的倾向也增加。

淡炼乳的生产工艺

工艺流程: 原料验收 保存试验 → 包装 ↓ ↑ 标准化 震荡 ↓ ↑ 预热杀菌 灭菌 ↓ ↑ 浓缩 装罐 ↓ ↑ 均质化 小样试验 ↓ ↑ 冷却 → -- → 再标准化

返回

(一)原料乳的验收与标准化 生产淡炼乳时,原料乳的要求比甜炼乳严格,因为生产 过程中要进行高温灭菌,原料乳的稳定性要高。 验收项目:1采用72%的酒精试验 2热稳定性实验(如磷酸酶试验) (二)加稳定剂 1目的:增加原料乳的稳定性,防止在灭酶处理时发生蛋 白凝固。。 2稳定剂的作用:影响乳稳定性的因素,主要有乳的酸度、 乳清蛋白含量及乳中盐类的平衡。乳清蛋白属热凝固蛋 白,特别是在乳的酸度高时加热更易凝固。根据盐类平 衡学说,乳中的钙、镁与磷酸、柠檬酸之间保持适当的 平衡,故乳蛋白质稳定性高。钙、镁阳离子等含量过多 或过少都会使酪蛋白的稳定性降低。通常牛乳中钙、镁 离子过剩,这时加入柠檬酸钠、磷酸二氢钠、磷酸氢二 钠,则生成钙、镁的磷酸盐与柠檬酸盐,使可溶性钙、 镁减少,因而增强了酪蛋白的热稳定性。

原因: 1、使用质量低劣的蔗糖时,因其中含有多量的转化糖, 易引起发酵产酸,影响炼乳的质量。 2、葡萄糖比蔗糖的成本低,甜味柔和,不易结晶,但易 褐变。

3加糖量:蔗糖比为62.5—64.5%。

注:蔗糖比低则不能有效抑制细菌的繁殖,高则有析 出蔗糖晶体的倾向。但此比例可抑制细菌的繁殖但不 能防止炼乳因酵母的污染而变质。 蔗糖 蔗糖比(%)= 100—乳固体 ×100% = 蔗糖+水 蔗糖 ×100%

单效外加热式蒸发器 升膜式 (外加热) 真空浓缩设备 直管式 降膜式 双效降膜式蒸发器 板式单效蒸发器 双效外加热式蒸发器 单效降膜式蒸发器

翻页

Falling Film Evaporators (降 膜式)

Designed to overcome the shortcomings of rising film evaporators. 此设计为了克服升膜蒸 发器的一些缺点 Principle:原理

(五)褐变 (六)盐类沉淀 炼乳冲调后,有时在杯底发现白色细小盐类沉淀,俗称 “小白点”。此为柠檬酸钙。 防止方法:在炼乳结晶的过程中,在40℃下,向炼乳中 添加 15—20ppm 的柠檬酸钙粉末,这样可使此缺陷大大 减少,但不能完全根除。

第二节淡炼乳的加工

淡炼乳的生产工艺

淡炼乳的缺陷及防止办法

(四)调整浓度及防止变稠 1过热处理 2添加一部分前批的成品 3均质处理

4添ห้องสมุดไป่ตู้稳定剂或缓冲剂

(五)冷却及乳糖结晶 1冷却目的:不仅达到冷却的目的,同时尽量时 过饱和的乳糖呈微细的结晶析出。 2结晶方法:迅速冷却至结晶温度,加入微细的 晶种及搅拌。

(六)罐装及包装

装罐前,通常静置12小时左右,使炼乳中含有 的大量气泡排除。 (七)贮藏 温度不高于15℃,空气湿度不高于85%。

第八章炼乳的加工

第一节甜炼乳的加工 第二节淡炼乳的加工

本章节的重点

工艺过程中的主要操作过程的原理及参 数——预热杀菌、真空浓缩、冷却结晶。

本章节的难点

能够根据所学的知识对炼乳制品产生中出现 的问题进行分析。

本章待讨论的问题

成品炼乳会出现变稠现象,生产厂家询问在座 的各位工程师是何原因造成这种现象的发生,怎样 解决?

第一节甜炼乳的加工

甜炼乳的生产工艺 加糖炼乳的缺陷及防止方法

一、甜炼乳的生产工艺

工艺流程: 原料乳验收 ↓ 标准化 蔗糖 ↓ ↓ 预热杀菌 糖液 ↓ ↓ 加糖 ← 杀菌 ↓

浓缩

↓

冷却结晶→装罐及封罐 ←空罐灭菌

↓ 包装

注:在装罐及封罐之后不再灭菌,依靠足够浓度的蔗糖 所造成的渗透压抑制乳中残留微生物的繁殖,防止产品 变质。(淡炼乳则不同)

工艺要点 (一)预热及杀菌 1预热的目的

(1)杀死从原料乳带来的病原菌,并破坏对成品质 量有害的细菌、酵母、霉菌及酶等使其合乎食品卫生 的要求。 (2)满足真空浓缩过程的要求。原料乳吸入真空浓 缩锅前必须超过浓缩锅中的温度,这样才能使沸腾 不中断,确保蒸发的最大速度,使热的利用经济。

(3)纠正变稠现象。使蛋白质适度变性,以延缓成 品的浓厚化。 (4)如用第一法加糖时,可使蔗糖容易溶解,以免 在真空锅内产生焦化。 (5)抑制酶的活性,以免成品产生脂肪水解,酶促褐 变等不良现象。

(三)浓缩 就是用加热的方法,使牛乳中的一部分水汽化, 并不断的除去,从而使牛乳中的干物质含量提高。为 了使牛乳中的营养成分减少损失,一般都在减压下蒸 发,即所谓“真空浓缩”。 目前,各乳品厂浓缩控制条件为:温度45—60℃, 真空度620—720mmHg,加热蒸汽压力为0.5—2kg/cm2。 1真空浓缩的特点及浓缩条件 (1) 特点 ① 在减压情况下,牛乳的沸点降低。