数学建模y04下料问题B题

004高教社杯全国大学生数学建模竞赛题目B

004高教社杯全国大学生数学建模竞赛题目B数学建模是一门综合性学科,涉及数学、计算机科学、数据分析和实际问题解决能力等多个方面。

作为一项重要的学科竞赛,004高教社杯全国大学生数学建模竞赛吸引了大量的大学生参与。

其中,题目B是一道需要运用数学建模技巧解决实际问题的题目。

本文将对题目B进行详细分析,并给出解决方案。

题目B的背景是一个物流公司需要安排货物的运输路线,以达到在最短时间内完成所有配送任务的目标。

问题的输入是各个节点之间的距离矩阵,以及每个节点的配送时间窗口。

在给定的时间窗口内,物流公司需要按照最短路径规划将货物从出发地点送至各个目的地。

首先,我们需要根据题目给出的距离矩阵构建一个图模型。

在这个图模型中,每个节点代表一个配送点,边代表两个配送点之间的距离。

通过使用图论中的最短路径算法,如Dijkstra算法或Floyd-Warshall算法,我们可以计算出任意两个节点之间的最短路径。

其次,我们需要考虑时间窗口的限制。

在一些特定的时间段内,物流公司无法进行配送。

因此,在最短路径中,我们需要考虑这些时间窗口,并尽量避开这些时间段。

一种解决方案是通过调整节点的访问顺序来避开时间窗口。

我们可以使用回溯算法或其他搜索算法来找到最佳的路径。

在搜索过程中,我们需要根据当前节点的时间窗口和距离矩阵来判断是否可以访问某个节点。

如果某个节点的时间窗口不满足要求,我们可以调整路径上的其他节点顺序,以找到更好的解决方案。

另外,我们还可以考虑一些其他的问题约束。

例如,物流公司可能需要在某个特定时间之前完成所有配送任务。

在这种情况下,我们可以通过引入目标函数和约束条件,将问题转化为一个优化问题。

我们可以使用线性规划或整数规划等方法来解决这个优化问题,并得到最优的配送路线。

最后,我们需要对解决方案进行评估和验证。

我们可以使用模拟的方法来模拟物流公司在给定配送路线下的表现。

我们可以根据货物的配送时间、配送量和总配送时间等指标来评估不同解决方案的效果。

二维实用下料问题的数学模型及较优解

3 目前已知最好方案

目前, 网上有一个 451 块的下料方案和一些大于 451 块的下料方案, 可惜, 经验证, 这个 451 块的方案没有生产出全部零件. 我们已经证明了下界是 449 块, 下面给出的 451 块方案 很接近 449 块, 因此, 它有可能就是二维下料问题的最优解.

2 08

数学的实践与认识

36 卷

第一阶段生产, 通过穷举每个宽 30 长 3000 的条材, 只能生产 1 个、2 个或 3 个 893 零件, 其造 成的新损失如表 3:

表3

序号 a b c

含 893 个数 含 3 个 893 含 2 个 893 含 1 个 893

每条板条最小损失( mm) 31 48 10

1 含 1 个 582

34

582 + 847 2 + 690 10 个 582 20 个 847 10 个 690 340

2 含 2 个 582

50

582 2 + 893 2

12 个 582 12 个 893

300

3 含 3 个 582

33

582 3+ 893 + 328 36 个 582 12 个 893 12 个 328 396

k

aij bj 80,

j= 1

iD

D = { 零件 i | i = 3, 7, 9, 12, 15, 18, 20, 25, 28, 36} , 即前 Байду номын сангаас 天必须完成的零件集合

1 2

li

x ij t

L-

1 2

li,

数学建模y04下料问题B题

aij :第 j 种下料方式中第 i 种零件的切割数量, i = 1, , m, j = 1, , p 。 x j :第 j 种下料方式使用的次数, j = 1, , p 。

∑ q :所需原材料的数量, q = p x j 。 j =1

五.问题分析

一个好的下料方案首先应该使原材料的利用率最大,从而减少损失,降低成本,提高经 济效益。其次要求所采用的不同的下料方式尽可能少,即希望用最少的下料方式来完成任务。 因为在生产中转换下料方式需要费用和时间,既提高成本,又降低效率。此外,每种零件有 各自的交货时间,每天下料的数量受到企业生产能力的限制。因此实用下料问题的目标是在 生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务,同时下料方式数 也尽量得少。

802~850 之间,且已找到 q = 850 的可行解。

表 2 不同废料长度下的下料方案

下料方案

T p

0 20" 40882

x = ( x1 , , x p )T , x j :第 j 种下料方式使用的次数,且 j = 1, , p 。

可行的下料方案应满足零件个数的约束,设下料方式集为 Am× p ,则有:

Am×p x ≥ n

其中 n = ( n1 ,…,nm ),且 x j 为整数,满足 x j ≥ 0, j = 1, , p 。

上取整值,由 A 、 x 中各分量的非负性,可以证明 A ⎡⎢ x⎤⎥ ≥ n 。

因此,若 x 为线性规划范畴下的可行解, ⎡⎢ x⎤⎥ 即为可行的下料方案,同理,若 x 为线性

规划范畴下的最优解, ⎡⎢ x⎤⎥ 即为较优的下料方案,对比同一下料方式集下最优的下料方案,

其原材料使用数量之差不大于 x 中非零分量的个数,例如在下料方式集 A0 下,线性规划结

全国大学生数学建模竞赛2004B题(56-)

B题之一(获全国一等奖)电力市场的输电阻塞管理(广西大学,黄志、吴宜辉、李华龙;指导教师:范英梅)摘要本文主要是解决了电力市场在兼顾安全性和经济性的原则下输电阻塞调度和阻塞费用的优化问题。

首先,本文利用多种方法(神经网络,多元线性回归和增量线性回归)确定出各线路有功潮流关于各发电机组出力近似的表达式,并给出了简明、务实的阻塞费用的计算规则。

对于第三个问题,利用排队算法对各机组得出合理的出力预案分配。

当分配预案使得线路超出规定的有功潮流限值而造成输电阻塞时,在遵循“安全第一”原则的基础上建立了模型:Min f(X)=S(Y)+ G(X)f(X):总指标函数G(X):赔偿费用指标S(Y):安全指标此模型在不同阶段采用不同约束,得到最优值的能力更强,并按照输电阻塞管理原则(安全原则)对各机组重新进行出力分配,同时计算其阻塞费用。

实际计算结果表明此模型的最优解在经济性和安全性上都得到了满意的结果。

最后,本文还讨论了模型优缺点及其他模型。

本模型的结果为:下一个时段预报的负荷需求982.4MW,即得出力分配预案和潮流值:Xn=(150.0 79.0 180.0 99.5 125.0 140.0 95.0 113.9) Yn=(173.3084 141.0167 -150.9190 120.9034 136.8083 168.5149)若下一个时段预报的负荷需求1052.8 MW,即得到出力分配预案和潮流值:Xn=(150.0 81.0 218.2 99.5 135.0 150.0 102.1 117.0)Yn=(177.2415 141.1811 -156.1459 129.7333 134.8112 167.0558)关键词:非线形规划网格搜索一.问题的提出随着电力市场的不断完善和用电需求的与日俱增,电力系统既安全又经济地运行,成为电网公司首要解决的问题。

与此同时,电网输电的阻塞管理和阻塞费用的计算问题也被提上了议事日程。

数学建模下料问题

表5-3 钢管下料的合理切割模式

4米钢管根数 6米钢管根数 8米钢管根数 余料(米) 4 0 0 3 3 1 0 1 2 0 1 3

模式1 模式2 模式3 模式4 模式5 模式6 模式7

1 1 0 0

2 1 3 0

0 1 0 2

3 1 1 3

问题化为在满足客户需要的条件下,按照哪些种合 理的模式,切割多少根原料钢管,最为节省。而 所谓节省,可以有两种标准,一是切割后剩余的 总余料量最小,二是切割原料钢管的总根数最少。 下面将对这两个目标分别讨论。

(38) (39) (40) (41)

每一种切割模式必须可行、合理,所以每根原料钢管的 成品量不能超过19米,也不能少于16米(余量不能大于3 米),于是

16 4r11 5r21 6r31 8r41 19 16 4r12 5r22 6r32 8r42 19 16 4r13 5r23 6r33 8r43 19

Min x1 x2 x3

(37)

约束条件 为满足客户的需求,应有

r11 x1 r12 x2 r13 x3 50

r21 x1 r22 x2 r23 x3 10 r31 x1 r32 x2 r33 x3 20 r41 x1 r42 x2 r43 x3 15

即按照模式2切割15根原料钢管,按模式5切割5根,按模 式7切割5根,共27根,可算出总余料量为35米。与上面 得到的结果相比,总余料量增加了8米,但是所用的原料 钢管的总根数减少了2根。在余料没有什么用途的情况下, 通常选择总根数最少为目标。

问题2)的求解

问题分析 按照解问题1)的思路,可以通过枚举法首先确 定哪些切割模式是可行的。但由于需求的钢管规格增加到4 种,所以枚举法的工作量较大。下面介绍的整数非线性规 划模型,可以同时确定切割模式和切割计划,是带有普遍 性的方法。 同1)类似,一个合理的切割模式的余料不应该大于或等于 客户需要的钢管的最小尺寸(本题中为4米),切割计划中 只使用合理的切割模式,而由于本题中参数都是整数,所 以合理的切割模式的余量不能大于3米。此外,这里我们仅 选择总根数最少为目标进行求解。

2004年全国大学生数学建模大赛B题全国一等奖论文

电力市场的输电阻塞管理摘要电网公司在组织交易、调度和配送时,要制订一个电力市场交易规则,按照购电费用最小的经济目标来运作。

我们采用多元线性回归的方法建立线路潮流值与各机组出力之间的近似方程,单目标规划确定机组分配预案,公平对待序内外容量建立阻塞费用计算规则,双目标规划确定机组调整分配方案,进行电力市场的输电阻塞管理。

问题一:首先,我们建立多元线性回归方程,采用SPSS软件求出线路上的潮流值与各个机组处理预案之间的近似方程,再根据求解出的复相关系数得出自变量与因变量之间的线性关系明显,用F检验与均方差检验判断近似方程回归较为精确,进一步提高了模型的严谨性。

问题二:为设计合理的阻塞费用计算规则,我们考虑了两种方法,方法一是直接将调整后的机组总出力与对应清算价之积与调整前的总费用相减差值作为阻塞费用,但根据题目要求需公平地对待序内容量不能出力的部分和报价高于清算价的序外容量出力的部分,这两部分我们用清算价与对应报价之差来结算。

问题三:我们首先根据电力市场交易规则费用最小的交易要旨确定目标函数,根据清算价、系统负荷、爬坡速率的限制条件确定约束条件,建立单目标规划模型。

然后用MATLAB求解对应的系数分配矩阵与段容分配矩阵,得出分配预案如下:一、问题重述我国电力系统的市场化改革正在积极、稳步地进行。

2003年3月国家电力监管委员会成立,2003年6月该委员会发文列出了组建东北区域电力市场和进行华东区域电力市场试点的时间表,标志着电力市场化改革已经进入实质性阶段。

可以预计,随着我国用电紧张的缓解,电力市场化将进入新一轮的发展,这给有关产业和研究部门带来了可预期的机遇和挑战。

电力从生产到使用的四大环节——发电、输电、配电和用电是瞬间完成的。

我国电力市场初期是发电侧电力市场,采取交易与调度一体化的模式。

电网公司在组织交易、调度和配送时,必须遵循电网“安全第一”的原则,同时要制订一个电力市场交易规则,按照购电费用最小的经济目标来运作。

关于钢材下料问题的数学建模论文

B 题 钢管下料问题摘要应客户要求,某钢厂用两类同规格但不同长度的钢管切割出四种不同长度的成品钢管。

故该原料下料问题为典型的优化模型。

钢厂在切割钢管时,又要求每种钢管的切割模式都不能超过5种,故我们先分别列出两种原料钢管出现频率较高的切割模式,每一问都需要针对不同钢管节约要求分别求出5种切割模式的最佳组合。

第一问要求余料最少,在切割模式的选择方面,我们尽量要求余料为零,并在此基础上要求切割得成品钢管除满足客户要求外,多余客户要求的钢管数也要尽可能的少,运用Lingo 软件求出余料最少时,需要65根A 类钢管采用4种切割模式切割,需要40根B 类钢管采用2种切割模式切割,总余料为20米。

第二问要求总根数最少,故我们只要求总根数最少,在这里我们分了两种情况:有余料时,需A 类钢管65根,采用5种切割模式,需B 类钢管38根,采用4种切割模式,余料各为2米;无余料时,需A 类钢管75根,采用3种切割模式,需B 类钢管39根,采用4种切割模式。

第三问我们运用Lingo 软件求出较优解为当m=0.4时最大收益h=a-159,具体切割模式见模型求解部分。

为了找到替代比例与最大收益的关系,我们分别给m 赋值为0、10%、20%、30%、40%时,用Lingo 解得各自的最大收益,并用四次拟合的方法大致算出了最大收益z 和替代比例m 的关系,为4322083.31416.7279.1715.833160h a m m m m =+-+--(a 为总售出额)。

第四问就是将钢厂下料问题一般化,将本文中模型进行推广,得出了可普遍应用的一般化模型。

关键词:优化模型、整数规划模型、线性规划模型、非线性规划模型、Lingo 、四次拟合问题重述某钢厂主要生产两种结构用无缝钢管,两类钢管除长度不同外规格无差别,A 类型钢管长度为19米,B 类型钢管长度为29米。

假设某单位要订购该钢厂的一批钢管,要求钢厂将原料钢管按照客户订单的要求进行切割成不同长度,具体如下:钢厂在切割钢管时,要求每种钢管的切割模式都不能超过5种,建立数学模型解决下列问题: (1)在满足订单要求的前提下,如何切割才能使余料最省;(2)在满足订单要求的前提下,如何切割才能使耗费原料钢管的数量最少;(3)如果B 类钢管的单价是A 类钢管的2.5倍,又目前钢厂B 类钢管产量不足,如果客户要求将B 类钢管中的5米、7米和8米三种长度的订货量必须全部满足,而B 类中3米的订货量中可以有不超过40%的部分用A 类代替,又该如何切割,才能使钢厂的收益最大,并给出替代比例与最大收益之间的关系。

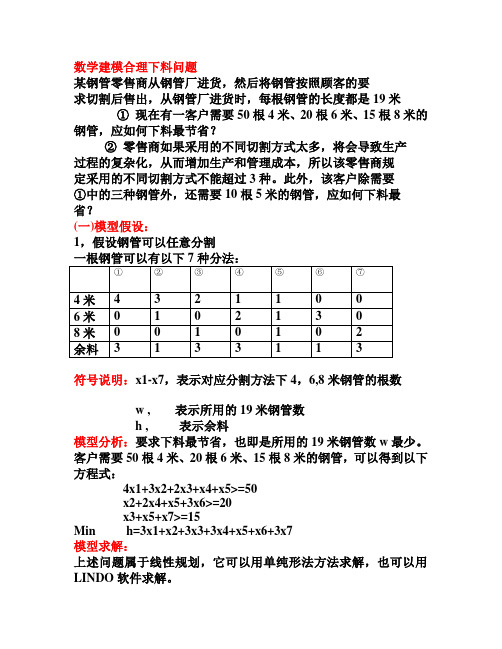

数学建模合理下料问题

数学建模合理下料问题某钢管零售商从钢管厂进货,然后将钢管按照顾客的要求切割后售出,从钢管厂进货时,每根钢管的长度都是19米①现在有一客户需要50根4米、20根6米、15根8米的钢管,应如何下料最节省?②零售商如果采用的不同切割方式太多,将会导致生产过程的复杂化,从而增加生产和管理成本,所以该零售商规定采用的不同切割方式不能超过3种。

此外,该客户除需要①中的三种钢管外,还需要10根5米的钢管,应如何下料最省?(一)模型假设:1,假设钢管可以任意分割一根钢管可以有以下7种分法:①②③④⑤⑥⑦4米 4 3 2 1 1 0 06米0 1 0 2 1 3 08米0 0 1 0 1 0 2余料 3 1 3 3 1 1 3符号说明:x1-x7,表示对应分割方法下4,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

客户需要50根4米、20根6米、15根8米的钢管,可以得到以下方程式:4x1+3x2+2x3+x4+x5>=50x2+2x4+x5+3x6>=20x3+x5+x7>=15Min h=3x1+x2+3x3+3x4+x5+x6+3x7模型求解:上述问题属于线性规划,它可以用单纯形法方法求解,也可以用LINDO软件求解。

用LINDO求解如下:直接输入min 3x1+x2+3x3+3x4+x5+x6+3x7subject to4x1+3x2+2x3+x4+x5=50x2+2x4+x5+3x6=20x3+x5+x7=15end将文件存储并命名后,选择菜单“solve”,并对提示“DO RANGE(SENSITIVITY)ANALYSIS”回答“是”或“否”。

即可得输出结果。

LP OPTIMUM FOUND AT STEP 4OBJECTIVE FUNCTION V ALUE1) 35.00000VARIABLE V ALUE REDUCED COSTX1 0.000000 0.000000X2 10.000000 0.000000X3 5.000000 0.000000X4 0.000000 4.750000X5 10.000000 0.000000X6 0.000000 4.750000X7 0.000000 1.500000模型假设:一根钢管可以有以下15种分法:⑴⑵⑶⑷⑸⑹⑺⑻⑼⑽⑾⑿⒀⒁⒂44 3 3 2 2 2 1 1 1 0 0 0 0 0 0 米0 1 0 2 1 0 3 1 0 2 2 1 1 0 0 5米0 0 1 0 1 0 0 0 1 1 0 2 1 3 0 6米0 0 0 0 0 1 0 1 1 0 1 0 1 0 2 8米3 2 1 1 0 3 0 2 1 3 1 2 0 1 3 余料符号说明:x1-x15,表示对应分割方法下4,5,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的零件必须使用前 400 块原材料生产,六天内完成的零件必须使用前 600 块原材料生产,等 等。进一步,通过把最终下料方案分解为三个阶段的下料方案,可以将对下料方案的时间约 束转化为零件个数的约束,简述如下:

设前 4 天的下料方案为 x' ,在 4 天内完成的任务为 n' ;第 5、6 天的下料方案为 x'' ,

6

B 题-李非,李廷志,陈微-二等奖

果为 q = 801.8 ,在此基础上构造 ⎡⎢ x⎤⎥ ,计算其原材料使用量 q = 850 , x 中分量大于 0.01

的个数为 66,若认为只有对应分量大于一定值的下料方式才被有效使用,则可认为有效使

用的下料方式 p ' 为 66 种。由此可估计在下料方式集 A0 下,其最优整数规划解的 q 介于

s.t. Ax ≥ n x j ≥ 0, j = 1, , p

(2)

注意到模型中并未要求 x j 为整数,求解结果中 x j 也未必是整数,因此直接线性规划所

得到结果并不满足题目要求,但可以在此基础上构造满足整数要求的可行解。

设 x = (x1, , x p ) 为满足约束 Ax ≥ n 的解,构造 ⎡⎢x⎤⎥ = (⎡⎢x1 ⎤⎥ , , ⎡⎢x p ⎤⎥) 为各分量的向

中得到验证。

综上,分别采取满足 ε = 0 , ε ≤ 1 , ε ≤ 2 , ε ≤ 3 , ε ≤ 4 , ε ≤ 5 的下料方式集 A0 、

A1 、 A2 、 A3 、 A4 、 A5 ,进行下一步的规划求解。

线性规划

首先不考虑时间约束,建立线性规划模型:

p

min q = ∑ x j j =1

i=1

b) 在二维单一原材料情况下,可行的下料方式集 A 中的每一种下料方式必须是可实

现的,即存在满足要求的零件切割布局。

下料方案

下料方案描述一批原材料如何切割为任务所需的零件,例如共使用多少块原材料,以及 各原材料分别采用何种下料方式。由于频繁转换下料方式会带来额外的时间和材料的损耗, 工厂在确定一批原材料的下料方案后,会尽量将采用相同下料方式的原材料连续切割,减少 转换次数,降低生产成本。在基于单一规格原材料的下料方案优化问题中,不考虑时间因素, 同批原材料之间的生产次序可以忽略,认为在给定下料方式集的基础上,下料方案仅由每种 下料方式使用的次数决定,记为:

在 6 天内完成的任务为 n'' ;剩余时间的下料方案为 x''' ,最终完成的任务为 n ,则有:

等价转化为:

⎧

Ax' ≥ n'

⎪ ⎪

A( x' + x'') ≥ n''

⎪ A( x' + x''+ x''') ≥ n

⎪

⎨ ⎪

p

∑ x'i ≤ 400

⎪

i=1

∑ ∑ ⎪

⎪⎩

p

p

x'i + x''i ≤ 600

本题可以转化为多目标优化问题,利用线性规划和整数规划相关方法求解。

下料方式

下料方式描述如何将单块原材料切割为若干零件,例如下图表示二维情况下原材料的一 种下料方式。

图 1 二维情况下原材料的一种下料方式。 就本问题而言,模型仅关心不同下料方式带来的零件生产种类和数量的变化,而忽略其 具体布局,也就是说,所切割的零件种类及数目完全相同,仅布局不同的下料方式认为是同

当所要切割的零件有 53 种时,所有可行的下料方式共有 10307032 种。问题的关键在于 如何从中适当选取下料方式,构造下一步的规划求解需要的下料方式集。进一步的计算表明, 当下料方式数达到一定数量时,继续增加下料方式对于下料方案的优化没有显著影响,换句

话说,当 p 较大时,下料方案 x 与 p 的变化近似无关,这一结论将在下料方案的规划求解

p :总的下料方式数。

aij :第 j 种下料方式中第 i 种零件的切割数量, i = 1, , m, j = 1, , p 。 x j :第 j 种下料方式使用的次数, j = 1, , p 。

∑ q :所需原材料的数量, q = p x j 。 j =1

五.问题分析

一个好的下料方案首先应该使原材料的利用率最大,从而减少损失,降低成本,提高经 济效益。其次要求所采用的不同的下料方式尽可能少,即希望用最少的下料方式来完成任务。 因为在生产中转换下料方式需要费用和时间,既提高成本,又降低效率。此外,每种零件有 各自的交货时间,每天下料的数量受到企业生产能力的限制。因此实用下料问题的目标是在 生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务,同时下料方式数 也尽量得少。

之,过少的下料方式有可能导致下料方案中对原材料的利用率迅速下降,甚至无可行的下料

方案。另一方面,下料方式数 p 对应下料方案的线性规划模型的变量数, p 越大,求解越

困难,况且实际生产中每次转换下料方式所增加的成本在一定程度上抵消在原材料上节约的 成本。因此,下料方式的选取需要权衡各方面因素,绝非越多越好。

⎟,

j = 1,

,p

⎜⎝ a1m

amp ⎟⎠

A 的维数为 m × p ,其中 p 为下料方式数, m 为所需切割的零件的种类。可行的下

料方式集 A 满足原材料长度和宽度的约束。

a) 在一维单一原材料情况下,可行的下料方式集 A 应满足:(σ = 5mm 为切割损

耗)

m

∑ aij ili − ( m −1)σ ≤ L, j = 1, , p

件,下料时零件的边必须分别和原材料的边平行,所有零件的厚度均与原材料一致。特别当 所有零件的宽度均与原材料相等,则问题称为一维下料问题。

相关数据表明,原材料成本占总生产成本的百分比可以高达 45%~60%,而下料方案的 优劣直接影响原材料的利用率,进而影响原材料成本。因此需要建立优化的下料方案,使得 在生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务,同时下料方式 数也尽量地小。

业生产能力容许的条件下满足需求的下料方案,同时求出等额完成任务所需的原材料块 数和所需下料方式数。单一原材料的长度为 3000mm,宽度为 100mm,需要完成一项 有 43 种不同长度和宽度零件的下料任务。切割所引起的锯缝损耗忽略不计。该企业每

天最大下料能力是 20 块,要求在 4 天内完成的零件标号( i )为:3,7,9,12,15,18,20,25,28,36。

i=1

i=1

⎛A

0 0⎞

⎛ n' ⎞

⎜ ⎜

A

⎜A

⎜ ⎜

−1,

,−1

A A 0

0 A 0

⎟ ⎟ ⎟ ⎟ ⎟

⎛ ⎜ ⎜⎜⎝

x' x'' x'''

⎞ ⎟ ⎟⎟⎠

≥

⎜ ⎜ ⎜ ⎜ ⎜

n''

⎟ ⎟

n⎟

−400 ⎟⎟

(1)

⎜⎝ −1, ,−1 −1, ,−1 0 ⎟⎠

⎜⎝ −600⎟⎠

最终使用的原材料数量为:

4

上取整值,由 A 、 x 中各分量的非负性,可以证明 A ⎡⎢ x⎤⎥ ≥ n 。

因此,若 x 为线性规划范畴下的可行解, ⎡⎢ x⎤⎥ 即为可行的下料方案,同理,若 x 为线性

规划范畴下的最优解, ⎡⎢ x⎤⎥ 即为较优的下料方案,对比同一下料方式集下最优的下料方案,

其原材料使用数量之差不大于 x 中非零分量的个数,例如在下料方式集 A0 下,线性规划结

B 题-

-二等奖

一.问题背景

工厂在实际生产中需要对标准尺寸的原材料进行切割,以满足进一步加工的需要,称为 下料问题(Cutting Stock Problem)。

在工程应用中,下料问题可能以不同的的形式表述,但本质上可简化为相同的数学模型。

典型的二维下料问题可表述如下:将若干相同规格的矩形原材料切割成 m 种规格的矩形零

B 题-李非,李廷志,陈微-二等奖

p

∑ q = ⎡⎣( x')j + ( x'')j + ( x''')j ⎤⎦ j =1

下料问题的分解

由上分析可知,下料问题可以分解为两个子问题:下料方式集的确定和基于此下料方式 集的下料方案的选择。其中下料方式集可以借助搜索算法产生或根据经验选取适当的下料方 式集;下料方案的选择寻优可以表达为线性规划或整数规划,使用单纯形法、分支定界法等 技巧求解。

x = ( x1 , , x p )T , x j :第 j 种下料方式使用的次数,且 j = 1, , p 。

可行的下料方案应满足零件个数的约束,设下料方式集为 Am× p ,则有:

Am×p x ≥ n

其中 n = ( n1 ,…,nm ),且 x j 为整数,满足 x j ≥ 0, j = 1, , p 。

该下料方案使用的原材料数量为:

3

B 题-李非,李廷志,陈微-二等奖

p

q = ∑xj j =1

注意到可行的下料方案中零件个数的约束为不等式约束,与题设等额完成任务似有不 符,但事实上,如果以使用的总原材料数量作为规划目标,并将多生产的零件视为废料,两 者等价。

时间约束

假设工厂以最大的生产能力生产,并且每天切割的原材料数量为常数 C ,此时原问题

二.问题描述

现需要建立优化的下料方案,使得在生产能力容许的条件下,以最少数量的原材料,尽 可能按时完成需求任务,同时下料方式数也尽量得少。在该目标下要求考虑下面两个问题: 1. 首先建立一维单一原材料实用下料问题的数学模型,并用此模型求解下列问题,制定出