反求工程中的三维测量技术

反求工程中的三维测量技术

图2

入射光线 P 照射到参考平面上的 A 点 , 放上被 测物体后 , P 照射到被测物体上的 D 点 , 此时从图示 方向观察 , A 点就移到新的位置 C 点 , 距离 A C 就携 带了高度信息 Z = h( x , y ) 。 立体视觉三维 测量法[ 3] 。常用 的三维测 量技

图1

本系统采用臂旋转的方式进行测量, 步进电机 驱动回转臂作步距为 1#/ 40ms 的转动, 激光脉冲调 制电路在每个电 视祯的起始位置发出 2ms 宽的电 脉冲信号用于 LD 驱动。计算机读取每行光斑中心 位置计数器的值 , 利用奇偶场间的空闲时间来处理 256 行的记数值并进行高度转换 , 测量一条线仅需 40ms, 测完一周共需 15s。测完一周后 , 计算机自动 生成数据文件, 用于数据处理、 数据的三维表面拟合 表1

可得被测点 P 的坐标为 [ bu / ( f cot - u ) , bv / ( f cot - u) , bf / ( f cot - u) ] 。

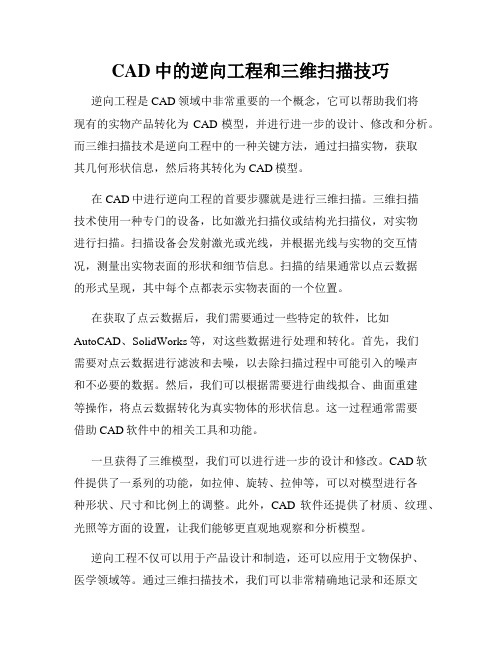

图 4 模型正在测量

图3

2 点数据测量 对发动机缸盖零件内型面硅橡胶模型翻制并处 理后就可以使用智泰公司的 LSH600 三维激光测量 仪进行点数据测量。由于该模型的特征完全分布在 连续相隔 90#的方向上 , 所以采用转轴每旋转 90#一 次的三次平面扫描来进行点数据测量( 图 4) 。 3 点数据的处理 为了对复杂内型面的发动机缸盖测量数据的完

主要三维扫描方法的特点

速度 慢 快 能否测内 部轮廓 否 否 形状限制 无 表面变化 不能过陡 表面不能 过于光滑 无 无 材料限制 无 无 成本 高 低

激光三角形法 CT 扫描和核磁 共振法 自动断层扫描仪法

快

否

无

较高

三维反求实验报告

《产品的三维造型与反求技术》实验报告三维反验报告一、实验目的:1.了解反求技术的基本流程;2.通过完成一个产品的三维表面数据的测量和反求产品的三维模型,了解三维表面轮廓数据测量的方法以及反求设计流程;3.了解基于CAD系统直接造型和利用相关设备进行反求造型的特点和应用场合。

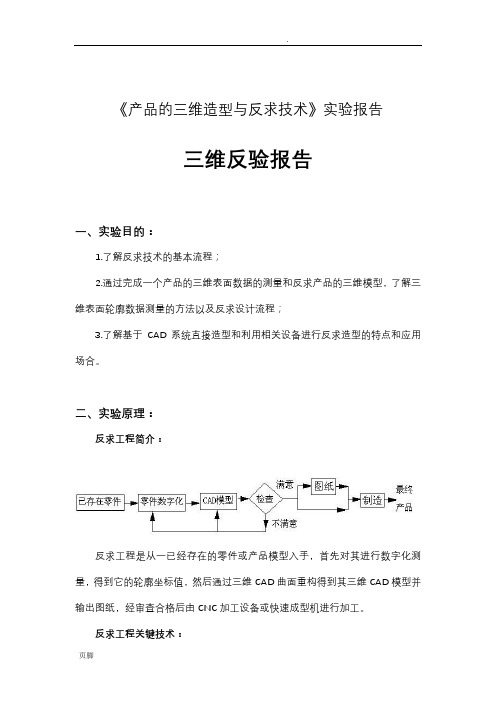

二、实验原理:反求工程简介:反求工程是从一已经存在的零件或产品模型入手,首先对其进行数字化测量,得到它的轮廓坐标值,然后通过三维CAD曲面重构得到其三维CAD模型并输出图纸,经审查合格后由CNC加工设备或快速成型机进行加工。

反求工程关键技术:1.实物原型的数字化技术(三维表面数据采集技术):测量时光栅投影装置投影特定编码的光栅条纹到待测物体上,一个摄像头同步采集相应图像,然后通过计算机对图像进行解码和相位计算,并利用匹配技术、三角形测量原理,解算出摄像机与投影仪公共视区像素点的三维坐标,通过三维扫描仪软件界面可以实时观测相机图像以及生成的三维点云数据。

2.数据点云的预处理技术:接触式测量要对数据点云进行半径补偿;去除误差点;对点云数据进行精简;3. 三维重构基本方法:对于复杂曲面产品来说,其实体模型可由曲面模型经过一定的计算演变而来,因此曲面重构是复杂产品逆向工程的关键;4. 曲线曲面光顺技术5. 逆向工程的误差分析与品质分析三、实验仪器设备:仪器设备:面结构光三维测量系统;安装了NX8.5、Geomagic等软件的电脑。

数据资料:用三维测量系统采集得到的点云原始数据文件;四、实验方法和步骤:实验一:运用面结构光三维测量系统对零件进行测量,并用Geomagic软件对其拼合。

1.打开Geomagic Studio 12软件,选择“继续试用”、“打开文件”,选择9个后缀名为*.asc的文件,点击“打开”。

图3-12.其后弹出的“文件选项”、“单位”对话框都直接选择“确定”(默认选项已经符合要求,比如采样100%等)。

随后对所有采集数据点进行着色,点击“着色点”命令。

基于逆向工程的三维测量技术的研究

( t ) t一2 +1

z 1 = ,

。

2=

告[ +) 3] 吉(2+t 1 ( 1 一t = 一‘ 2 ( 吉

代入式 () 3得

,

术, 基于点的曲面逆向造型和基于点的曲面拟合技术。 32 数 据拟 合 .

由上式 得

1

合, 同时利用 u G软件系统 的放样、 豁合 、 扫掠和四边 曲 面等功能进行曲面构造 , 最后通过延伸 、 过渡等操作 , 缝

合成 整体 的 曲面模 型 。

厶

£=0, 2() 音 ( l i1 P 0 = Q +Q+)

.

1

t 1P. 1 = Q++Q+) = ,f() 寺( l 2 1 2

根据上式 ()令 n等于 2 则得到二次 B样条曲线 2, ,

定义为:

,

3 1 生 成 的点 云数据 处理 .

扫瞄得到数据会不可避免 的引人数据误差 , 尤其是 尖锐边和边界附近的测量数据 , 测量数据中的坏点 , 可能 使该点及其周围的曲面片偏离原 曲面 , 所以要对原始点

云 数据应 进 行预处 理 。

() 2

为 1次样 条 的第 i 7 , 曲线 。这样一 共 有 m +1 B样 段

重建, 扫瞄完后在计算机读出数据 , 通常这部份称为逆向

工程 技术 的前 处理 过程 。 三维 激光 扫 瞄 技术 (D Sa) 集 光 、 、 3 cn 是 机 电和 计 算

条曲线 , 把相邻的 Q + 和 Q +z ( = ,, n一1 l f +1 z 0 1 …, )

…

() £=

( ) +( 一1 +n—z 『“ 一_ )

反求工程测量技术简述

反求工程测量技术简述作者:郭立明来源:《科学与财富》2018年第14期摘要:本文主要介绍了反求工程的概述,详细的讲解了反求工程测量技术的方法。

并对精度、速度、使用范围进行了分析和比较。

关键词:反求工程;接触式测量;非接触式测量;方法1.前言数据的获取、测量是反求工程的关键技术之一,综合接触式和非接触式是数据的获取方法,只有二者结合才能更好保证工程测量的准确性和高效性。

2.反求工程概述和意义反求工程,又称逆向工程、反向工程,指通过各种测量手段和三维几何建模方法,将已有实物原型转化为计算机上的三维数字模型的过程,是工程测量技术、计算机软硬件技术的综合。

近几十年来,随着计算机技术的发展,计算机辅助设计技术在工程测量工作中得到了广泛的应用,但由于诸多因素的限制,现实世界中的许多物体形状无法用CAD设计方法充分描述。

因此,我们提出了逆向工程的概念。

这种物理数字建模方法现在已经发展成CAD/CAM中相对独立的类别,并已成为复杂工程测量的重要手段之一。

反求工程,它与传统工程的设计过程完全不同。

传统设计是通过工程师的创造性工作将未知设计理念转化为人类需要的产品的过程。

反向设计可以分为三类:物理对象反转,软件反转和图像反转。

它从已知事物的相关信息开始,充分消化和吸收信息,并收集物理原型的数据。

重建和其他过程,构建一个具有形状结构的原型的三维模型。

然后,在原创的基础上重新设计,实现创新。

物理原型的数字化是通过特定的测量设备和测量方法获取零件表面离散点的几何坐标数据,并在此基础上对复杂曲面进行建模,评估,修改和制造。

因此,反求工程技术是实现高效,高精度物理面数据采集的基础和关键技术之一。

3.反求工程测量技术的分类数据获取是反求工程的关键技术,数据的获取通常是利用一定的测量设备对所测工程进行数据采样,得到的是采样数据点的(x,y,z)坐标值。

数据获取的方法大致分为两类:接触式和非接触式。

3.1接触式测量接触式工程测量技术是将探头安装在机器人手臂的末端,通过与工程表面接触获取表面信息。

反求工程中测量技术综述

第33卷 2005年第7期75Mining & Processing Equipment75通用反求工程是在没有图纸或者没有 CAD 模型的情况下,对现有的产品样件或者是设计者以粘土或木模等手段所表达的设计思想等实物为对象,运用先进的测试手段,对其进行三维数字化处理,并以所获得的三维离散化数据为基础,进行三维数据重构,构造出实物的 CAD 模型,并进行修改或再设计,最后通过先进制造技术完成产品或原型的制作。

因此三维轮廓测量技术是反求工程技术中十分重要的步骤之一,只有快速准确完整地获取三维物体的数字化几何信息,才能为后续的数据处理以及加工打下坚实的基础。

测量系统与被测物体之间,不外乎光、机、电、声、磁等方式,由此衍生出了多种测量方式,常见的三维物体几何性状的测量方法主要分接触式和非接触式两大类,在非接触式中又分为破坏性方法和非破坏性方法等。

1反求工程的测量技术1.1三坐标机测量技术三坐标测量机是 20 世纪 60 年代发展起来的一种新型精密测量仪器。

广泛应用于制造、电子、汽车、航空航天等领域。

它不仅用于对零件或部件 (包括齿轮、螺纹等) 的尺寸、形状及相互位置进行检测,还可以用于划线、定中心孔、光刻集成线路等。

德国的 Zeiss、英国 Brown&Sharpe 和意大利 DEA 为世界著名品牌,除此还有德国的 Leitz、英国的 LK、美国的 Sheffield、日本的 MITUTOYO 等。

国内的厂家包括青岛前哨、北京 303 所、哈尔滨量刃具厂、西安爱德华等十余家。

传统的三坐标测量机多采用机械探针等触发式测头,由于是接触式测量,因此测量速度较慢,往往测一个点需要数秒钟。

因此 Leitz、Zeisa、Wensel 等公司先后开发了高速三坐标测量机,测头移动速度 400 m/ s 左右,扫描速度。

另外,俄罗斯 LAPIC 公司开发出了 KIM 系列六自由度坐标测量机,可对诸如螺旋浆、汽轮机叶片等复杂零件进行测量。

CAD中的逆向工程和三维扫描技巧

CAD中的逆向工程和三维扫描技巧逆向工程是CAD领域中非常重要的一个概念,它可以帮助我们将现有的实物产品转化为CAD模型,并进行进一步的设计、修改和分析。

而三维扫描技术是逆向工程中的一种关键方法,通过扫描实物,获取其几何形状信息,然后将其转化为CAD模型。

在CAD中进行逆向工程的首要步骤就是进行三维扫描。

三维扫描技术使用一种专门的设备,比如激光扫描仪或结构光扫描仪,对实物进行扫描。

扫描设备会发射激光或光线,并根据光线与实物的交互情况,测量出实物表面的形状和细节信息。

扫描的结果通常以点云数据的形式呈现,其中每个点都表示实物表面的一个位置。

在获取了点云数据后,我们需要通过一些特定的软件,比如AutoCAD、SolidWorks等,对这些数据进行处理和转化。

首先,我们需要对点云数据进行滤波和去噪,以去除扫描过程中可能引入的噪声和不必要的数据。

然后,我们可以根据需要进行曲线拟合、曲面重建等操作,将点云数据转化为真实物体的形状信息。

这一过程通常需要借助CAD软件中的相关工具和功能。

一旦获得了三维模型,我们可以进行进一步的设计和修改。

CAD软件提供了一系列的功能,如拉伸、旋转、拉伸等,可以对模型进行各种形状、尺寸和比例上的调整。

此外,CAD软件还提供了材质、纹理、光照等方面的设置,让我们能够更直观地观察和分析模型。

逆向工程不仅可以用于产品设计和制造,还可以应用于文物保护、医学领域等。

通过三维扫描技术,我们可以非常精确地记录和还原文物的形状和结构,保护和传承文化遗产。

在医学领域,逆向工程可以帮助制作个性化的义肢、假体或手术辅助器具,提高患者的康复效果和生活质量。

在进行逆向工程和三维扫描时,我们需要注意一些技巧和方法。

首先,选择合适的扫描设备和软件工具非常重要。

不同的实物可能需要不同类型的扫描设备进行扫描,而不同的CAD软件则具备不同的特点和功能。

其次,我们还需掌握一些点云数据处理的技巧,如滤波和曲面拟合等。

这些技巧能够帮助我们更准确地还原真实物体的形状和轮廓。

逆向三维扫描方法

逆向三维扫描方法逆向工程测量方法简介逆向工程测量(即对被测实体轮廓信息进行数字化)是RE(Reverse Engineering)技术的第一步。

测量方法的好坏直接影响到对被测实体进行描述的精确、完整程度,进而影响到重构的CAD曲面、实体模型的质量。

因此,它是整个RE技术的基础。

目前采用的RE测量方法主要有三种,分别为接触式测量法、非接触式测量法和逐层扫描法。

一、接触式测量法RE传统上使用三坐标测量机(Coordinate Measuring Machine, CMM)法,又称探针扫描,它主要应用于由基本的几何形体(如平面、圆柱面、圆锥面、球面等)构成的实体的数字化过程,适用于测量实体外部的几何形状。

采用该方法可以达到很高的测量精度(±0.5 ),但测量速度很慢,并易于损伤探头或划伤被测实体表面,而且价格较高,对使用环境也有一定要求。

采用这种方法会使测量周期大大延长,从而不能充分发挥快速制造的优越性。

二、非接触式测量法常用的非接触式测量法有光栅面扫描法、点激光和线激光扫描法等。

1、激光扫描法:按激光源的不同,激光扫描测量可分为点激光、线激光两种方式。

点激光法由于其扫描速度慢而导致目前应用不多。

线激光测量法是目前最成熟,也是应用最广的一种激光测量方法。

它的优点是精度高(±5 ),但它对被测实体表面的粗糙度、漫反射率和倾角较为敏感,且测量速度较慢。

2、光栅面扫描法基本原理是把光栅条纹投影到被测实体的表面上,光栅条纹受到被测实体表面高度的调制而发生变形,然后通过解调变形的光栅影线,得到被测实体表面的高度信息。

这种方法的突出优点是测量范围大,速度快,成本低,易于实现。

因此,目前这种方法应用最为广泛。

三、逐层扫描法逐层扫描法是RP生长成型的逆过程,主要有工业CT(Computed Tomography)扫描、核磁共振和自动断层扫描。

1、工业CT扫描和核磁共振工业CT扫描和核磁共振根据CT图像来重构三维模型,适合于测量被测实体复杂的内部几何形状。

反求工程测量技术简述

P照射到被测物体上的 D点 , 时从 图示方 向观察 , 此 A点就 移

到新位置 C点 , 距离 A C就携带 了高 度信 息 Z=h , , ( ) 即高

度受到 表面形状 的调制 。该 法的 主要 优点 实 测量 范 围大 , 速

度快 , 成本低 , 于实 现 。缺 点是 精度 低 , 只能 测 量表 面起 易 且

图 1 投影光栅法原理

量方法主要有 3 : 种 ①传统的接触式测量法 , 如三坐标测量

仪; ②非接触式 测量 法 , 如投 影 光栅 法 、 激光 三 角形 法 、 全息 法、 深度 图像 法 ; 逐层扫描 测量法 , ③ 如工业 C T法 、 核磁共振

法、 自动断层扫描法等 。 ( )三坐标测量仪 1 三坐 标测量仪 , 又称 探针 扫描 。利用三 坐标测 量 仪的 接触 探头 ( 有各 种不 同直径 和形 状 的探针 ) 逐点 捕捉 实物 表

( enmuatr clg uh e ii n crl )u i rt。 ay n i un 6 , hn u fc e oeeo s tw ss e, adt hwo n e i"Mi a gS h a 2 1 C i u l fo tc le c e g v s? n c 1 00 a)

关键词 : 工程 ; 反求 三维测量 ; 逐层扫描

中图分类号 :U18 T 9 The me s i e hn l g ntod t fr ve s n i e i g a urng t c o o y i r uc i o e r e e g ne r n on Lv Gu o—g n a g,Ch n Yo g—xa g,L n e n in iYo g—q a io

Ke od : ee eegne n ; D m au n ;sr lae cn i yw rs rvr n er g 3 esr g e a l rsann s i i i i y g

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、 反求工程在快速造型中的意义 反求工程 ( Reverse Engineering ) 又称逆向工程 或反求设计, 它与传统 工程的设计过 程完全不同。 传统设计是通过工程师创造性的劳动, 将一个未知 的设计理念变成人类需求的产品的过程。而反求设 计可分为实物反求、 软件反求和影像反求三类。是 从已知事物的有关信息出发 , 对这些信息充分消化 和吸收 , 对实物原形进行数据采集, 经过数据处理、 三维重构等过程 , 构造具有形状结构的原形的三维 模型。然后, 在对原形进行复制或在原形的基础上 进行再设计, 实现创新。在 RPM ( 快速成形技术 ) 方 法中 , 产品的三维实体模型代替了传统的工程视图 , 因而, 获得产品的三维实体模型是 RPM 技术的关 键之一。反求工程是获取工件三维实体模型的方法 之一。通过反求工程, 可在相关软件、 实物、 影像的 基础上求出其三维 CAD 模型 , 它在零件复制和质量 检测等领域有极为重大的作用。可见, 在快速造型 技术中引入反求工程, 形成一个包括设计、 制造、 检 测的快速设计制造的系统可以充分挖掘快速造型技 术的潜能 , 扩展它的应用范围。 二、 测量方法综述 原形或零件的数字化是从已存在的原形/ 零件 出发的反求工程中的第一步。该技术的好坏直接影 响到对原形 / 零件的描述的精确、 完整程度, 进而影 响到重构的 CAD 曲面 , 实体模型的质量, 并最终影 响到快速成形出来的产品是否真实地或在一定程度 上反映了原始的物体模型。因此 , 它是整个原形反 求工程中的基础。按测量方法分类, 数据获取可分

计量技术 2004 N o 10 图5 最终完成的 CA D 模型

四、 结论 反求技术在根据测量数据、 CT 扫描数据、 照片 或直接测量实体来直接建立其 CAD 模型方面有着 ( 下转第 56 页)

! 7 !

使用与维修

素 A 调心调平, 保证基准元素 A 与仪器轴线重合。 再对 A 作 圆 柱 度 测 量 并 设 定 为 基 准。 注 意: 该 T alyrond265 软件中对于跳动的定义是 : 垂直 A 基 准的轴截面内所有测点与基准轴线中心距离的最大 差值。我国国标中对于圆锥面的跳动是指锥面法向 或指定 方向测量时测点相对 变动量。 T alyrond265 圆度仪给出的值 ai 是垂直于基准轴 A 的径向跳动 值, 两者不能够等同 , 否则有可能把合格的产品误判 成不合格品 , 造成较大的人力和资源浪费。对于轴 向尺寸较大的锥面往往在锥面上多测几个截面 , 取 最大的误差( 跳动) 值作为评定值。 理, 再进一步作圆柱测量 , 并设定为基准 ( 与图纸一 致) 。再对端平面 ( 最大半径处) 测端面圆, 在输出结 果中给出垂直度和跳动参数。 我们通过圆度仪对端平面沿极半径方向测量一 系列圆输出的结果进行分析, 常常最大极半径处测 量的跳动误差值为最大, 一般情况下可用它来代替 端面跳动。而垂直度则不然 , T alyrond265 圆度仪软 件执行标准中垂直度的定义 : % 参考平面垂直度值是 两个平行平面之间的最小轴向间隔 , 这两个平面垂 直于参考轴线 , 并且完全包容由被测数据拟合的最 小二乘参考平面。按我国国标, 端面垂直度包含整 个被测端面的形状误差和位置误差 , 即指与基准轴 ( 线) 相垂直的包容被测元素两平行平面 之间的距 离。圆度仪所测垂直度不能完全反映国标要求。 对于精确的测量, 只有弄清设计者的指导思想, 即实际应用效果, 才能取舍、 应用不同评定方法来给 出确定的参数值, 这是几何量计量人员应具备的素 质。 以上为我们在应用 T alyrond265 圆度仪中遇到 的几点小问题和解决的小技巧。请同行专家给mm , 它是目前唯一的一种既测量了零 件的复杂内部几何形状, 又不破坏零件的技术。 逐层切 削照相测量[ 2] 是一种新兴的断层测量 技术, 它以极小的厚度 去逐层切削实物 ( 最小可达 0 01mm) , 并对每一断面 进行照相 , 获取截面图像 数据, 其测量精度达 ∀ 0 02m m, 目前是断层测量精 度最高的方法 , 且成本较低 , 与工业 CT 相比 , 价格 便宜 70% ~ 80% , 但它的致命缺点是破坏了零件。 从发展趋势看, 工业 CT 和逐层切削照相测量将占 反求工程测量方法主导地位, 应用范围也会广泛。 激光三角测量法属于非接触式测量方法之一。 其系统装置示意图如图 1 所示。 以及数据修改等软件处理 , 最后生成 ST L 文件 , 送 入快速成形机或者数控机床进行制造。 投影光栅法。投影光栅法的基本原理是将光栅 投影到被测件表面上 , 受到被测样件表面高度的调 制, 光栅影线发生变形。通过解调变形光栅影线 , 就 可以得到被测表面高度信息 , 原理如图 2 所示。

图2

入射光线 P 照射到参考平面上的 A 点 , 放上被 测物体后 , P 照射到被测物体上的 D 点 , 此时从图示 方向观察 , A 点就移到新的位置 C 点 , 距离 A C 就携 带了高度信息 Z = h( x , y ) 。 立体视觉三维 测量法[ 3] 。常用 的三维测 量技

图1

本系统采用臂旋转的方式进行测量, 步进电机 驱动回转臂作步距为 1#/ 40ms 的转动, 激光脉冲调 制电路在每个电 视祯的起始位置发出 2ms 宽的电 脉冲信号用于 LD 驱动。计算机读取每行光斑中心 位置计数器的值 , 利用奇偶场间的空闲时间来处理 256 行的记数值并进行高度转换 , 测量一条线仅需 40ms, 测完一周共需 15s。测完一周后 , 计算机自动 生成数据文件, 用于数据处理、 数据的三维表面拟合 表1

= 90 # 时为锥面法向跳动

参 考文献

计量技术 2004 N o 10

为。 接触式测量方法 , 包括手动方法、 三坐标测量 机中的接触式测量方法等; 非接触式测量方法 , 如 投影光栅法、 激光扫描测量法等。 接触式测量的优点: 1 精确度高; 2 适合测量 简单几何形状 , 如面、 圆孔、 圆柱、 圆锥等。对于简单 几何形状的测量速度比较快 ; 3 可测量光学仪器死 角的区域 , 例如深沟、 间隙小的凹槽等区域。缺点: 1 逐点方式测量速度较慢 ; 2 测量时需要制订测量 基准点, 需使用特殊的夹具 , 提高测量成本; 3 测头 需接触工件而造成磨损 , 为维持一定的精度 , 需要经 常校正测头; 4 容易损坏某些软质物体 ( 橡胶品、 黏 土模型) 等; 5 在对具有内孔的零件进行测量时, 探 头的直径必定要小于被测内孔直径 ; 6 需要做测头 补正的工作。 非接触式测量中激光扫描测量是近几年发展非 常迅速的一种测量技术, 通过发射激光束到物体表 面, 反射后被一感光设备接收 , 然后根据反射时间、 光源与感光设备间的位置关系推算出物体表面点的 坐标 , 可实现复杂轮廓的高速测量 , 但只使用于外轮 廓表面。优点 : 1 不需逐点方式测量 , 测量速度快; 2 测的物体上大部分特征, 资料取得较完全; 3 不 需做测头的补正; 4 可直接测量软质材料、 不可接 触等高精密物体。缺点: 1 测量精度较差 ; 2 易受 工件表面反射性及环境光源影响 , 造成测量干扰。 工业 CT 技术[ 1] ( Indust rial Computed T omogra phy ) 适合于测量复杂的内部几何形状 , 利用它可以 直接获取物体的截面数据, 正好与快速造型方法匹 配。它是根据 CT 图像来重构三维模型, 然后转化 为可以为激光快速成形设备 所采用的 ST L 或 CLI 文件格式。工业 CT 在 Z 轴方向测量精度差, 目前

测量与设备

反求工程中的三维测量技术

朱玉红

( 兰州工业高等专科学校机械工程系, 兰州 730050)

摘 要 介绍了反求工程中应用的三维测量技术 , 并对其精度、 速度、 适用范围进行了 分析与比较 。以具有内 快速造型 反求工程 三维测量

型面的发动机缸盖零件为例 , 对反求工程中的测 量方法作了分析 , 说明了反求工程在快速造型技术中的 重要作用。 关键词

三、 光切三维测量法及其应用 1 测量原理 采用激光作为光源的三角形法在实际中已经取 得广泛应用 , 它是一种基于三角测量原理的主动式 结构光编码测量技术 , 亦称为光切法( Light Sect ion ing ) , 通过将一激光线结构光投射到三维物面上 , 利 用 CCD 摄取物面上的二维变形线图像 , 即可解算出 相应的三维坐标。 图 3 所示, 点 P( x , y , z ) 为被测物表面上一点 , P∃为 P 在 CCD 摄像机中的成像点 , 其在以镜头中心 O 为原点的坐标系中的坐标为 ( u , v ) , f 为摄像机 的焦距, b 为光源中心与摄像机中心的距离 , 是被 测点与光源中心形成的直 线和 X 轴的夹角。然后 可以对其进行以下公式推导: f / u= z / x ( b + x ) / z = cot x = bu/ ( f cot - u) 在 YOZ 平面上有 f / v= z / y x / y = u/ v y = bv / ( f cot - u ) z = bf / ( f cot - u ) ( 2) ( 1) 整性 , 对发动机缸盖内型面硅橡胶模型剖分。由于 对两个模型都采取了三次平面扫描 , 所以一共产生 了 6 笔% 点云& 数据。在扫描过程中不可避免的会有 一些% 杂点& ( 可以看作是孤立点噪音 ) 出现, 所以在 进行曲面的三维重构 之前, 还要 对数据进行处 理。 % 杂点& 去除后 , 把每半个模型的三笔 % 点云& 数据在 同一 Surf acer10 0 软件窗口中打开 , 分 析其是否连 接在一起 , 如果出现很大的偏差, 则需要重新测量。 4 曲面重构 预处理完成后就可以对其进行构建特征曲线。 一般采用 % 输入坐标绘 制 3D 的 B 样条曲线 & 的方 式。这种方式下可以通过 Surfacer10 0 软件窗口依 次直接点击% 点云& 上的点来连成曲线。这种方式构 建的曲线为了使其 平顺, 一般 需使用 Surfacer10 0 软件窗口曲线的% 修改& 选项中的子选项% 平顺曲线& 来把曲线平顺, 使其能构建出高质量的面。最终构 建 CAD 模型图见图 5。