鞍钢3号高炉控制渣皮脱落措施的研究

3号高炉超高碱度炉渣操作探讨

南钢 科技 与管 理

3 1

3号 高炉 超 高碱 度 炉 渣操 作探 讨

陈 云 宝

( 炼铁 厂 )

摘 要 : 3号高炉在原燃料条件 日益恶化的情况下。 通过多次试验, 在超高炉渣碱度操作上取得突破 , 使高炉

稳 定顺 行 , 项技 术 经 济 指标 得 到很 大 的提 高。 各

ma de,whc n ur sBF t p r t r al n h e h ia n c no c i diao sha e b e mp o e r a y ih e s e o o e ae nom ly a d t e t c n c la d e o mi n c tr v e n i r v d g e t . l

炼铁 的成本是企 业 的首要任务 。3号 高炉 通过操作

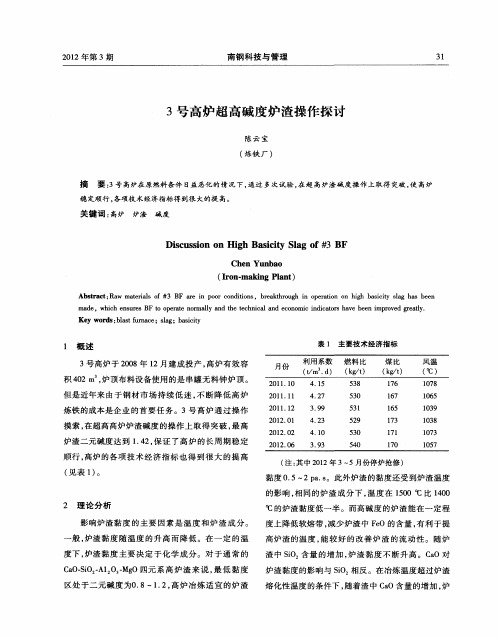

摸索 , 在超高 高炉炉渣碱度 的操 作上取得 突破 , 高 最 炉渣二元碱度达 到 14 , .2 保证 了高 炉的长 周期稳定 顺行 , 高炉的各项 技术 经济指 标也 得到 很大 的提 高

( 表1。 见 )

( : 中21 注 其 0 2年 3~ 5月份停 炉抢修 )

急剧上升。其原 因是渣 中 C O含 量过 高 , 渣二元 a 炉

碱 度 过 大 , 一定 的 冶炼 温 度 下 , 渣 将 不 能 完 全 熔 在 炉

化成均 一的液相 , 在液相 中悬 浮着 固相颗粒 , 致使黏 度上升。而通 常认 为炉 渣二元 碱度 越高 , 炉渣 焓越 大。而 炉渣二元碱度高时 , 炉料 软熔温度 也较高 , 软 融带位 置下移 。煤气 利用率 改善 , 滴落 物 中 F O含 e 量减少 , 炉缸 热量 好 , 渣温度 高 , 炉渣 焓增 大 的 炉 使 数值 (+aH ) S 大于 因炉渣矿 物组成 减少 (一aH ) S 的焓值 。因此 提高 炉渣 的温度 , 同样 可 以改善 炉渣 的流动性 , 保证 高炉冶炼 的正常进 行。此外 M O对 g

宣钢3号高炉铁口喷溅问题探讨及解决方法

宣钢3号高炉铁口喷溅问题探讨及解决方法【摘要】铁口喷溅是近年新建高炉的共性问题,不仅影响高炉的正常操作,而且还会造成较大的经济损失。

目前,宣钢炼铁厂3号高炉通过采用铁口压浆技术来解决高炉喷溅问题,效果比较良好。

【关键词】高炉;铁口喷溅;炮泥;压浆技术2011年6月份3#高炉(2000m3)开炉以来,两个出铁口有不同程度的喷溅问题。

为解决该问题,采用北京瑞尔公司的最新材质的炮泥和铁口修补料等进行了实验,取得了一定的效果。

1.铁口喷溅的原因与危害1.1铁口喷溅的原因宣钢炼铁厂3#高炉于2011年6月10日开炉,高炉采用高导热碳砖和铜冷却壁、软水密闭循环以及北京瑞尔公司大块陶瓷杯综合炉缸砌筑。

开炉后,铁口喷溅问题逐渐严重,炉前工作量加大,并且影响到了正点打开铁口。

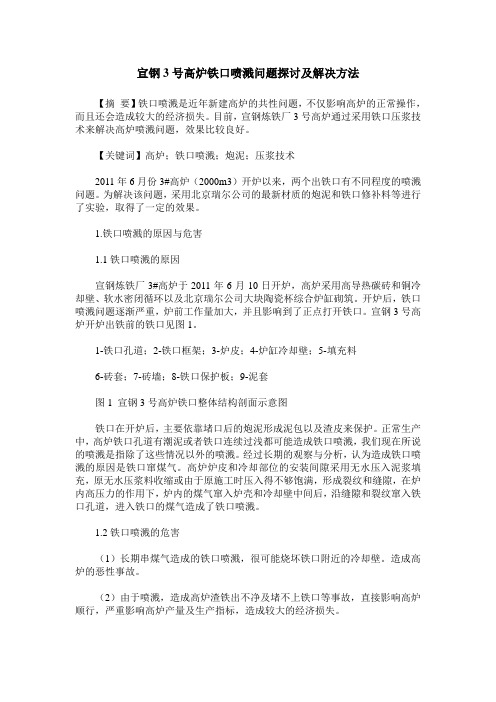

宣钢3号高炉开炉出铁前的铁口见图1。

1-铁口孔道;2-铁口框架;3-炉皮;4-炉缸冷却壁;5-填充料6-砖套;7-砖墙;8-铁口保护板;9-泥套图1 宣钢3号高炉铁口整体结构剖面示意图铁口在开炉后,主要依靠堵口后的炮泥形成泥包以及渣皮来保护。

正常生产中,高炉铁口孔道有潮泥或者铁口连续过浅都可能造成铁口喷溅,我们现在所说的喷溅是指除了这些情况以外的喷溅。

经过长期的观察与分析,认为造成铁口喷溅的原因是铁口窜煤气。

高炉炉皮和冷却部位的安装间隙采用无水压入泥浆填充,原无水压浆料收缩或由于原施工时压入得不够饱满,形成裂纹和缝隙,在炉内高压力的作用下,炉内的煤气窜入炉壳和冷却壁中间后,沿缝隙和裂纹窜入铁口孔道,进入铁口的煤气造成了铁口喷溅。

1.2铁口喷溅的危害(1)长期串煤气造成的铁口喷溅,很可能烧坏铁口附近的冷却壁。

造成高炉的恶性事故。

(2)由于喷溅,造成高炉渣铁出不净及堵不上铁口等事故,直接影响高炉顺行,严重影响高炉产量及生产指标,造成较大的经济损失。

(3)增加了炉前工人的劳动强度,在堵铁口作业时甚至出现扛炮现象,给高炉操作带来隐患。

(4)铁口喷溅造成高炉的除尘效果不好,不利于环保。

高炉炼铁中渣化反应的机理与优化措施

高炉炼铁中渣化反应的机理与优化措施高炉炼铁是现代钢铁工业中最常用的铁矿石冶炼方法之一。

在高炉内,铁矿石与燃料、热风和矿渣等原料通过一系列复杂的物理和化学反应,产生高温高压下的冶金过程。

其中渣化反应是高炉炼铁过程中非常重要的一环,它在铁矿石还原的同时,使产生的渣浮于铁水表面,保护铁液不受污染。

本文将探讨高炉炼铁中渣化反应的机理及其优化措施。

一、渣化反应的机理在高炉内,铁矿石与燃料(通常是焦炭)燃烧产生的高温煤气和热风相互作用,通过直接还原和间接还原的方式将铁矿石中的铁氧化物还原为金属铁。

与此同时,一部分金属铁与燃料中的一些杂质形成不溶于铁液的矿渣,这就是渣化反应的基本过程。

渣化反应具体涉及了多种化学反应和物理过程。

首先,铁矿石中的铁氧化物经过还原反应得到铁金属。

还原反应通常由以下几个步骤组成:铁氧化物和一氧化碳发生反应生成金属铁和二氧化碳,而这一过程又称为固相还原;铁金属和二氧化碳进一步反应生成金属铁和一氧化碳,这一过程称为气相还原。

此外,由于炉内存在多种物质,如铁矿石、焦炭和矿渣等,它们之间还存在着复杂的物理反应。

举例来说,当还原反应发生时,铁金属和铁氧化物之间的界面会发生扩散作用,此时铁氧化物的还原速率受到扩散限制。

二、渣化反应的优化措施为了提高高炉炼铁的效率和产能,必须优化渣化反应的过程。

以下是几种可行的优化措施:1. 选择合适的铁矿石:铁矿石的种类和质量对渣化反应有着重要影响。

选择具有较高还原性的铁矿石可以提高还原反应速率,从而加快渣化反应的进行。

此外,铁矿石中的含水和粉尘等杂质也会影响渣化反应的过程,因此在选择铁矿石时需要谨慎考虑。

2. 控制燃料的质量和供给:燃料是高炉炼铁中的重要组成部分,它不仅提供热量,还对渣化反应产生影响。

控制焦炭的质量和粒度可以影响还原反应的速率,进而影响渣化反应的进行。

此外,合理控制燃料的供给速度和方式也是重要的优化手段。

3. 优化高温煤气的利用:高温煤气中含有大量的一氧化碳和水蒸气等还原剂,可以与铁矿石中的氧化铁进行反应。

2013年3#高炉工作目标与措施

2013年3#高炉工作目标与措施第一篇:2013年3#高炉工作目标与措施2013年3高炉重点工作目标与措施2013年3#高炉目标降本5015万元,产量116万吨,折合吨铁降本43.3元/吨铁,平均日产量3178吨。

结合炼铁厂2013年重点工作,制定3#高炉2013年重点工作目标与措施如下:一、确保高炉稳定顺行为确保3#高炉长期稳定顺行,2013年我们将重点抓好原燃料质量监督、筛分及称量管理、重点岗位管理、高炉操作管理。

措施如下:1、原燃料质量监督、筛分及称量管理1.1抓好槽下筛分:保证振筛筛面干净,以减少入炉料的粉末,筛条磨损严重时,要及时更换。

1.2槽下每月校称两次,做好记录,防止称量不准引起炉温波动,导致炉况失常。

1.3关注原燃料质量,发现波动时,及时汇报并调整操作方针。

焦炭:反应性≤31,反应后强度≥62,水分稳定、粒度均匀,S、P等有害杂质少。

烧结矿:转鼓≥75,粒度均匀≤10mm在30%以内,FeO:7.5-8.5%,品位≥55.5%,中和料成分均匀,保证烧结矿化学成分稳定,碱金属、氧化锌、钛含量低。

球团:品位≥62%,杜绝红球,抗压≥90%,粒度均匀,化学成分稳定,碱金属、氧化锌、钛含量低。

块矿:品位≥64%,粒度均匀,含水低,化学成分和稳定,碱金属含量及有害成分少。

#煤粉:烟煤:固定碳含量≥58%,无烟煤固定碳含量≥78%,水分稳定、可磨性好,S、P等有害杂质少。

1.4确保喷煤的准确性与稳定性,工长不定期查看喷煤曲线核对,多喷煤或少喷煤要严格考核,避免对煤气流造成影响。

1.5监督槽上做好半仓上料。

2、重点岗位管理2.1抓好炉前出铁,确保铁口深度,维护好泥套,保证出铁时间,南北两铁口出铁均匀。

2.2水煤工勤看风口,坚持做好冷却系统、炉皮、热风围管、弯头和直吹管的检查,做好记录,发现异常,必须及时采取措施并汇报当班工长,以防炉凉造成炉况不顺。

3、高炉技术及操作管理3.1根据原燃料条件制定相应的操作方针。

认识高炉渣皮的脱落与结厚(四)

认识高炉渣皮的脱落与结厚(四)影响渣皮区域温度的本质是无论煤气分布是边缘发展还是中心发展,也无论是加风还是减风,只要所采取的措施导致了边缘煤气通量增加了,就会使渣皮温度升高、熔化、变薄,相反,所釆取的措施导致边缘煤气通量在原有基础上减少了,就会使渣皮温度降低、粘结、增厚。

这是问题的本质,也即送风制度对渣皮存在状态的影响。

装料制度同样对渣皮存在状态产生影响,其影响的规律是,当边缘负荷较重时,上部边缘透气性较差,下部沿炉墙上升的煤气在软融带根部受到较大的上升阻力,煤气在此部位产生较大的横向移动或涡流,从而使此区域温度升高,渣皮融化变薄甚至脱落,渣皮出现频繁波动。

这是多数高炉渣皮不稳频繁脱落甚至炉腹炉腰冷却壁多处烧损的主要原因。

当装料制度边缘较轻时,上部边缘透气性较好,下部上升的煤气上升阻力减小,因炉腹炉型倒圆台的设计本身就使上升的煤气远离炉墙,所以边缘温度相对稳定,渣皮状态也相对稳定在一定的厚度,不会产生较大波动和脱落。

张云彩老师对于渣皮频繁脱落的解释认为,是因为边缘过重导致渣皮不断结厚,增厚到一定程度在自重作用下脱落,形成渣皮的频繁波动。

个人认为,炉腹的倒圆台设计,对渣皮有支撑作用,加上炉料的向外胀力作用使渣皮佷难在自重的作用下自动脱落,而且很多时候,渣皮是边融化边脱落或者是先融化后脱落的,这显然是渣皮区温度升高软融导致渣皮与炉墙的粘给力降低而融化脱落的,最终是温度作用的结果而不是自重的结果(因为也有高炉炉腹区结厚的现象,用自重导致渣皮频繁脱落无法解释渣皮结厚现象)。

另外,边缘较重导致渣皮脱落应该是上部装料制度边缘较重相对合理,如果送风制度边缘也重,则整体边缘煤气通量减少,边缘温度降低,炉墙温度也降低,渣皮则整体结厚而很难脱落。

所以渣皮频繁脱落的根本原因应该是大风量操作时,下部边缘煤气量较大,而上部又釆用了加重边缘的装料制度,使边缘煤气在上升过程中在软融带区域受到较大阻力而产生横向移动和涡流,使该区域温度快速升高,渣皮融化脱落。

高炉渣铁持续排放不净的原因分析及改善措施

高炉渣铁持续排放不净的原因分析及改善措施摘要:柳州钢铁集团中金不锈钢有限公司炼铁厂2号1680m³高炉,于2021年5月10日正式建成投产,设计年产合格炼钢生铁146万吨,2021年5月开炉至今2022年2月,高炉多次持续的渣铁排放对高炉稳定构成严重威胁,本文从进气燃料质量、铁口运行状况、高炉运行状况等几个方面分析渣铁连续非净排放的原因,采取炉体局部灌浆等相应措施,延长铁口排放时间,改善高炉运行状况,炉渣排放明显改善,高炉冶炼强度明显提升,高炉运行稳定性增加。

关键词:高炉;铁口喷溅;渣铁;排放不净;点火开炉初始稳定生产指标,事故为零休风率。

由于焦炭价格上涨等国内外市场因素,日产铁水平均为5000t,平均系数2.97 t/(m3·d),焦、煤、燃料比,分别为358、150、510 kg/t,平均0.532%含硅。

但投产以来,炉前渣铁排放困难,喷溅严重,炉前工作量大,炉内压量关系紧张,高炉稳定平稳的趋势受到影响,风力萎缩,产量下降,生产计划难以保证稳步提升。

1.高炉渣铁持续排放不净原因分析1.铁口串煤气喷溅的影响。

柳钢中金2#高炉的铁口炉壳砌体是由微孔刚玉组合砖砌筑而成,过渡平稳,浇注料由超低水泥刚玉质浇注料浇筑而成,在冷凝过程中,在浇注料中不可避免的会出现小裂纹缝隙,与铁口组合砖接缝处易出现分层现象,在高炉烘炉过程中,耐材见少量水汽的蒸发通道及耐材间的热应力作用,产生大量的缝隙,给炉内串煤气带来了可趁之机,高炉生产过程中,炉内液态渣铁与渣铁自生力相结合,不断地从铁口孔排出炉外,在渣铁排放时,炉内高压气体通过这些缝隙进入铁口孔道,破坏了原力平衡的稳定性,并在排放渣铁时产生喷溅。

严重铁口喷溅大大缩短了主沟耐材的寿命,导致铁大量流失,影响了高炉经济指标。

渣铁喷溅排放不净,直接影响高炉,造成较大的经济损害。

1.炉温及炉渣碱度的影响。

5~8月高炉处于开炉初始阶段,新设备故障率,原材料管控不是很到位,经常因原材料问题炉温出现波动,9月份后设备人员原材料等管理成熟,高炉操作系统开始向运转正常标准操作制度转变,在试生产期间,经常出现长时间亏渣铁,影响高炉的稳定顺行,导致了动态波动,影响了正常生产。

鞍钢炼铁高炉渣处理应用的技术进步

摘要:鞍钢是我国钢铁工业的鼻祖、国有老企业,可以说是中国近代钢铁行业的博物馆。

高炉渣的处理方法有多种多样,从最原始的渣罐法、渣池法、到近来发展的INBA法(热水型、冷水型、环保型),还有轮法(嘉恒法)。

在这些方法中,渣罐法和渣池法处在逐渐淘汰的过程中。

鞍钢老区的改造由于场地的限制,采用了轮法(嘉恒法)炉渣处理工艺,而在新建和改建条件允许时采用了INBA法(热水法、冷水法、环保法)炉渣工艺,从目前及今后的国家产业政策看,高炉渣的处理必须考虑综合利用和满足环保要求。

关键词:高炉渣处理一.目前鞍钢高炉渣的处理方法高炉渣的处理是整个高炉生产过程中不可缺少的生产工序,它直接影响到高炉生产的正常进行,同时也是考核高炉生产过程装备水平和综合利用的一项指标,目前鞍钢高炉渣的处理方法有以下几种形式:1.1 渣罐法目前二排三座高炉(三、五、六)使用此法。

它的工艺流程是:红渣(经上、下)--红渣沟--渣罐—干渣场或泡渣池。

空罐返回停放在适当的位置,待下次出渣时使用。

其主要设备是渣罐及调度机车。

1.2 渣池法目前七号高炉使用此法。

七高炉在2004年改造大修后由原来的两个铁口改为三个铁口,分为东、西、南,没设渣口。

炉渣处理系统分两期实施,一期,由于其东侧的三、五、六高炉还在生产,没有足够的场地安装轮法(嘉恒法)炉渣处理设备,西侧铁口的红渣保留原来的冲制系统。

流程为冲制箱--水渣沟--缓冲池--提升泵--高架溜槽--沉淀池。

在高炉的西南侧安装一台轮法脱水器,处理东、南侧铁口的红渣,流程为冲制箱--水渣沟--脱水器--水渣外运通廊,水进入缓冲池,由提升泵送至高架溜槽流至沉淀池。

轮法设备检修和事故时,水渣直接进入缓冲池,然后由提升泵送至高架溜槽流入沉淀池。

七高炉的沉淀池设在距高炉很远的西侧。

二期待三、五、六高炉停炉后,在高炉的东南侧安装一套双体轮法炉渣处理设备,负责处理东、南铁口的红渣,西铁口现有系统费掉,红渣改由现西南侧的轮法设备处理。

鞍钢高炉渣脱硫能力研究

郭天永,硕士,工程师,2010年毕业于北京科技大学冶金工程专业。

E-mail :gty77@鞍钢高炉渣脱硫能力研究郭天永,车玉满,姚硕,孙鹏,李连成,张立国,陈国一(鞍钢股份有限公司技术中心,辽宁鞍山114009)摘要:针对鞍钢鲅鱼圈高炉进口矿比例高,炉渣ω(Al 2O 3)偏高的特点,利用实验室配渣和现场高炉渣研究了炉渣化学成分对脱硫性能的影响,并分析了适宜炉渣脱硫能力给高炉生产带来的益处。

研究结果表明,提高炉渣碱度与提高ω(MgO )都可以提高炉渣脱硫能力,而且后者效果强于前者;炉渣ω(Al 2O 3)小于14%时,不论炉渣碱度高低,ω(Al 2O 3)对脱硫能力影响不大,当ω(Al 2O 3)超过16%后,脱硫能力明显变差,维持或适当降低炉渣脱硫能力均可降低高炉燃料消耗和使用廉价高硫煤种。

关键词:高炉;炉渣;脱硫能力;硫分配系数;燃料比中图分类号:TF748文献标识码:A文章编号:1006-4613(2013)02-0012-05Study on Desulphurizing Capacity for Blast Furnace Slag in AngangGuo Tianyong ,Che Yuman ,Yao Shuo ,Sun Peng ,Li Liancheng ,Zhang Liguo ,Chen Guoyi(Technology Center of Angang Steel Co.,Ltd.,Anshan 114009,Liaoning,China )Abstract :The effect of chemical compositions of BF slag on desulphurizing properties are studied by using the mixing slag from the laboratory and the BF slag from the site with regard to the characteristics of mixing more imported ores in ore-blending and higher content of Al 2O 3in slag in the BF in Bayuquan Iron &Steel Subsidiary Company of Angang Steel Co.,Ltd..And then good results due to the suitable desulphurizing capacity for the BF slag are also analyzed.The studied results show that the desulphurizing capacity can be improved when the slag basicity and the content of Al 2O 3in BF slag are increased and what's more increasing the content of Al 2O 3is more powerful than increasing the basicity in improving the desulphurizing capacity.It is found that the effect of content of Al 2O 3in BF slag on desulphurizing capacity is slight no matter whether the basicity is high or low when the content of Al 2O 3in BF slag is less than 14%.However,while the content of Al 2O 3in BF slag is more than 16%,the desulphurizing capacity becomes worse and thus the fuel consumption for BF can be decreased and some other kinds of cheap coals with high content of sulphur can be used as the desulphurizing capacity for the BF slag needs to be main -tained or decreased properly.Key words :BF;slag;desulfurizing capacity;distribution coefficient of sulfur;fuel ratio鞍钢股份有限公司鲅鱼圈钢铁分公司的高炉原料以进口矿为主,矿石种类多,成分差别大,特别是进口澳矿的Al 2O 3含量普遍偏高,导致炉渣的Al 2O 3含量上升,炉渣流动性和稳定性变差,炉渣脱硫性能下降,对高炉顺行造成一定影响。

认识高炉渣皮的脱落与结厚

认识高炉渣皮的脱落与结厚渣皮的脱落与结厚,纯属温度的行为,控制渣皮区域温度,可以轻易控制渣皮的厚薄、脱落与结厚,满足正常生产需求。

高炉内煤气流的分布状态决定了炉内温度分布状况。

所以渣皮脱落与结厚受炉内煤气流分布的直接影响。

这样,对于渣皮状态的控制直接转化为了对炉内煤气流的控制。

煤气流对温度的影响,首先受理论燃烧温度所能达到的温度的影响,一般高炉冶炼理论燃烧温度在2150-2300度之间,过高或过低对炉况顺行不利。

其次受煤气通量的影响,通过某区域的煤气量越多,传递到某区域的热量也就越多,此区域的温度也就升高的越多,最后,受此区域滴落渣铁量的多少和渣铁滴下时的温度高低影响,等量的煤气通量情况下,滴落的渣铁液越多,渣铁液温度越低(与其在上部的预热有关),渣铁滴吸收的热量越多,则此区域的温升就越低,反之,上部滴落的渣铁液越少,渣铁液滴下时的温度越高,则此区域温升就越高。

可见,通过煤气流温度控制某区域所能达到的温度,受合理理论燃烧温度限制,不可能无限制的提高或降低,而通过控制煤气流通量和上部滴落渣铁量及渣铁预热温度,是有效控制渣皮区温度的有效措施。

通常渣皮活动频繁的区域仅限于炉腹炉腰部位(软融带较高的高炉也包括炉身下部区域)。

我们仅以此区域的渣皮活动来讨论。

当送风制度边缘比较发展时,边缘煤气流旺盛,边缘温度升高,渣皮变薄。

而当中心较发展时,边缘气流受到抑制,边缘温度有降低的趋势,渣皮增厚。

当入炉风量减小时,无论此时的气流分布是边缘发展型还是中心发展型,边缘和中心的煤气通量都会减小,使边缘温度相应降低,渣皮有增厚的趋势,当入炉风量增加时,整体的炉腹煤气量增加,同样不管是边缘发展型还是中心发展型煤气分布,边缘的煤气通量都会增加,只是煤气分布类型不同,边缘煤气通量增加的幅度不同而已,从而使渣皮变薄。

这也是大风治百病的理论基础之一。

细心的读者会发现,这是一个互相矛盾的理论,因为,依上所述,风量减小,会促进边缘气流发展,边缘发展应该促使渣皮变薄,而风量减小又促使边缘煤气通量变小,使渣皮增厚,两者互相矛盾。

认识高炉渣皮的脱落与结厚(七)

认识高炉渣皮的脱落与结厚(七)展开全文高炉渣皮的频繁脱落,形成的原因很多,炉腹炉腰冷却强度的波动,炉温的波动,软融带的上下波动,炉渣碱度成份等造渣制度的波动,装料制度的波动,煤气流分布的波动,原燃料质量的波动等,甚至炉腹角炉身角等高炉设计上的差别等似呼都是造成渣皮频繁脱落的原因。

究其本质,都是煤气流在边缘区域的分布不合理造成边缘区域温度的频繁波动引起的。

而形成这一现象的根本原因是上部装料制度边缘过重导致的。

其它一些原因只是一些表面的因素,或者只是一些加成的因素。

高炉冶炼过程中,除了渣皮频繁脱落的现象,还有结厚的现象(这里也只暂时讨论炉腹炉腰区结厚,其它部位结厚以后再陆续探讨)。

应该说上面列举的有关造成渣皮频繁脱落的原因,同样适用于渣皮结厚。

也同样可以理解其本质依然是边缘区域炉墙温度分布不合理造成的,所不同的是,渣皮结厚是边缘区域温度长期不足引起的,渣皮变薄是边缘区域温度长期较高或充沛形成的,渣皮频繁脱落是边缘区域温度波动频繁形成的,而形成不同温度分布的主要原因依然是煤气流分布的不同造成的。

当然,有朋友会认为,大中型高炉,下部釆用铜冷却壁,相比于铸铁冷却壁,冷却强度较大,更容易结厚,因而是冷却强度的问题,而不是煤气分布形成的温度分布的问题。

表面来看,确实也有道理。

有个现实的例子可能更有助于理解问题的实质:一自驾游的朋友以120码的车速分别在高速和国道上行驶,结果在国道上撞车了,分析车祸的原因很多,可以是交通捅挤,也可以是路况不好,还可以是照明不好或者车况不佳甚至酒驾,这里能不能对交警说驾驶没问题,责任在道路,显然交警不会同意。

尽管引起车祸的原因可以有很多,但其本质的原因只有一个,那就是车速,其它原因都是表面的。

做为驾驶员,不可能只走高速而不走国道甚至小路,也不可能要求路人无人无车,唯我独行。

同样的道理,高炉操作者也不可能要求把冷却壁换成铸铁的,更不可能要求炉温、碱度、原料等一层不变,稳定如一。

解决问题的实质是针对不同的冶炼条件控制好不同的煤气分布,保证炉况的稳定顺行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鞍钢3号高炉控制渣皮脱落措施的研究

范崇强,王飞,李永胜

(鞍钢股份公司炼铁总厂,辽宁鞍山 114021)

摘要:在高强度的生产下,渣皮脱落成为限制三高炉进一步提高强度的主要因素。

通过对闭路冷却能力、送风制度以及装料制度等几个方面进行调整,渣皮脱落的现象得到有效控制,高炉的各项指标有了进一步的提高。

关键词:渣皮脱落;冷却能力;送风制度;装料制度

1 概况

鞍钢三号高炉是2005年12月集团公司技术改造投产的串罐式无料钟炉顶,皮带上料的大型高炉。

2010年三高炉经过大修后,通过逐步的调整,高炉的富氧量由16000m³/h提高到了23000m³/h,高炉的利用系数由2.2提高到了2.5。

但是随着强度的逐步提高,特别是大富氧的生产条件下,边缘气流发展,而闭路冷却系统的冷却能力明显不足,三高炉闭路系统水温偏高,从而导致了冷却壁上渣皮不稳定,经常出现渣皮脱落的现象。

而壁体温度波动,成为影响三高炉高强度生产的一个关键因素。

经过逐渐的摸索研究后,通过对闭路冷却能力、送风制度以及装料制度等几个方面进行调整,三高炉的壁体温度逐步稳定,渣皮脱落的现象有了明显的减少,高炉的各项指标有了进一步的提高。

2 冷却水温对高炉壁体温度稳定性的影响

高炉炉体冷却壁内部特别是炉腹部位,主要靠在冷却壁上形成的渣皮进行工作。

因此在冷却壁内部形成稳定的渣皮,是确保壁体温度稳定的一个重要因素。

而冷却壁的壁体温度低是渣皮形成和稳定存在的必要条件,而温度较低的冷却壁表面,也为渣皮脱落后,在较短时间内的重新形成提供了保障。

较低的冷却水温,有利于高炉冷却壁内部渣皮的形成和稳定。

从图1可以看出,当水温较高的时候,渣皮容易脱落,造成系统水温差升高;而水温较低的时候,渣皮温度,系统水温差较低。

图1 三高炉闭路系统水温与水温差对比图

由于三高炉闭路冷却能力不足,造成闭路系统的整体水温偏高,特别是夏季外界气温较高的情况下,闭路系统的冷却能力相对下降,使得三高炉炉体水温高于正常水平,不利于渣

皮的形成和稳定。

3 大富氧对高炉壁体温度的影响

富氧量增加后,由于氧浓度的提高,氮气含量降低,单位生铁的煤气量减少,由于风量的减少,影响风口前焦炭回旋区的缩小,从而导致边缘气流发展。

而当边缘气流过分发展时,对冷却壁的冲刷加剧,从而导致渣皮脱落,并且在短时间内难以形成稳定的渣皮。

而渣皮脱落后,冷却系统水温升高,形成恶性循环。

长期以来,三高炉一直处于大富氧生产状态,边缘气流发展,容易出现渣皮脱落现象,这也是限制三高炉进一步提高冶炼强度的一个主要问题。

4 采取的措施

1)为解决三高炉炉体闭路系统冷却能力不足的问题,在2013年5月份三高炉年修期间,将炉体闭路冷却系统的空冷器由9组增加到了10组,提高对闭路系统水温的冷却强度,降低闭路系统的水温,从而达到提高闭路系统对冷却壁的冷却能力的目的。

特别是在夏季外界温度比较高的情况下,增加一组空冷器对降低闭路系统的水温有着显著的作用。

从图2可以看出,三高炉在2013年修以后,炉体系统的水温,明显低于2012年同期。

图2 2012年与2013年6—12月水温对比图

2)针对大富氧后容易出现的边缘气流发展、渣皮脱落等一系列问题,主要是通过送风制度和装料制度进行调整。

由于大富氧后边缘气流发展,壁体温度波动,必须采取抑制边缘气流的送风制度和装料制度。

三高炉在2013年6月份年修以前,32个风口中有14个直径为140mm,18个直径为130mm,风口面积为0.4542㎡;而在2013年6月年修后,将直径为140mm的风口个数减少为2个,其余30个采用直径130mm的风口,风口面积缩小为0.4288。

通过缩小风口面积,提高鼓风动能增大风口回旋区来减弱边缘气流。

与此同时,采取了增加边缘矿石比例,减少边缘焦炭比例,增加中心焦炭比例的装料制度,将气流引向中心,抑制边缘气流。

表1为三高炉装料制度调整情况。

表1 三高炉装料制度调整情况

环位11 10 9 8 7 6 5 1

调整前的装料制度2 2 2 2 2 2 3

3 3 3 2 2 2

调整中的装料制度2 2 2 2 2 2 4 4 4 3 2 2 2

调整后的装料制度1 2 2 2 2 2 4.5 4 4 3 2 2 2

5 效果

通过提高闭路系统的冷却能力和抑制边缘气流两个方面进行调整,三高炉的渣皮脱落现象得到了有效的控制,从而为三高炉进一步提高强度创造了条件。

从图3可以看出,在2013年6月三高炉年修后,氧量的使用有了明显的增加,而日产量也稳定在7800以上。

图3 三高炉2013年富氧量和产量变化图

6 结论

1)要控制渣皮脱落现象,冷却系统要有足够的能力来保证冷却壁内部形成稳定渣皮。

2)要保证渣皮的稳定,应避免边缘气流过分发展,抑制边缘气流并将气流引向中心。

3)对闭路冷却能力、送风制度以及装料制度等几个方面进行调整,其产生的效果是相辅相成的,应根据实际的生产情况对一个方面或者几个方面进行调整,以保证高炉的稳定顺行为原则,避免出现中心气流过分发展或者边缘过重的情况。