10带传动基础知识解读

《机械设计基础》第十章带传动精品PPT课件

10.2.2 带传动工作时的应力分析

带是在变应力下工作,当应力较大,应力变化频率较高时,带将很快产生疲劳 断裂而失效,从而限制了带的使用寿命。带传动工作时,带所受应力有如下几种:

机械设计基础

1.由紧边拉力和松边产生的拉应力

紧边拉应力 松边拉应力

2.由离心力产生的拉应力

∵F1> F2 ∴ σ 1>σ 2

一般情况下,带传动传动的功率P≤100 kW,带速5 ~ 25m/s,平均传动比 i≤ 5,传动效率为94% ~ 97%。目前带传动所能传递的最大功率为700kW, 高速带的带速可达60m/s。

机械设计基础

10.1.3 V带的结构和型号 标准普通V带都制成无接头的环形。其构造如图所示。当V

带受弯曲时,带中保持其原长度不变的周线称为节线,由全部 节线构成节面。带的节面宽度称为节宽(bd),V带受纵向弯曲 时,该宽度保持不变。

带时的初拉力应为上述初拉力的1.5倍。

机械设计基础

9、计算轴压力 V带作用在轴上的压力FQ一般可近似按两边的初拉力F0的合 力来计算。

机械设计基础

FQ=2ZFo

10.带轮结构的设计

带轮结构的设计根据带轮槽型、槽数、基准直径和轴的尺寸确定。参 见本章10.4节部分或有关机械设计手册。

【例 10-1】 设计一带式输送机的普通 V 带传动。原动机为 Y112M-4 异步电动机, 其额定功率 P =4kW,满载转速 n1 =1440 r/min,从动轮转速 n2 =470 r/min,单班制工作,

机械设计基础

2.按传动带的截面形状分 (1)平带 平带的截面形状为矩形,内表面为工作面 (2)V带 V带的截面形状为梯形,两侧面为工作面 (3)圆形带 横截面为圆形, (4)多楔带 它是在平带的基体上由多根V带组成的传动带 (5)同步带 纵截面为齿形

机械设计-带传动

机械设计-带传动简介在机械领域中,传动是一种将动力从一处转移至另一处的技术。

其中,带传动是一种常见且广泛应用的传动方式。

带传动通过将带子绕过驱动轮和被动轮之间拉紧,使得驱动轮的转动带动被动轮从而实现转动的传递。

本文将介绍带传动的原理、构造以及在机械设计中的应用。

带传动的原理带传动的基本原理是利用带子的摩擦力将动力传递给另一处。

带子通常是由橡胶或聚氯乙烯等材料制成的柔软物体,其具有较好的摩擦特性。

带子通常绕过驱动轮和被动轮,并通过一个张紧装置使得带子保持紧绷状态。

当驱动轮转动时,带子因受到摩擦力的作用而产生转动,从而带动被动轮一同转动。

带传动的原理可以通过以下几个要点来总结:1.带子与驱动轮之间存在摩擦力,通过摩擦力传递动力。

2.带子绕过驱动轮和被动轮,可以通过一个张紧装置保持紧绷状态。

3.被动轮的转动是由驱动轮的转动通过带子传递而来。

带传动的构造带传动的构造包括以下几个基本组成部分:1.驱动轮:驱动轮通常是一个具有凸出齿轮或凸出圆环的轮子,用于提供转动动力。

2.被动轮:被动轮通常是一个平滑的轮子,其用途是接受来自驱动轮的动力并产生转动。

3.带子:带子是连接驱动轮和被动轮的柔软物体,通常由橡胶或聚氯乙烯等材料制成。

4.张紧装置:张紧装置用于使带子保持紧绷状态,以确保传动的可靠性和效率。

根据实际应用和设计需求,带传动还可能包括其他附件,如轴承和导轨等来增强传动的稳定性和准确性。

带传动在机械设计中的应用带传动在机械设计中有广泛的应用,特别是在需要传递动力和实现转动的场合。

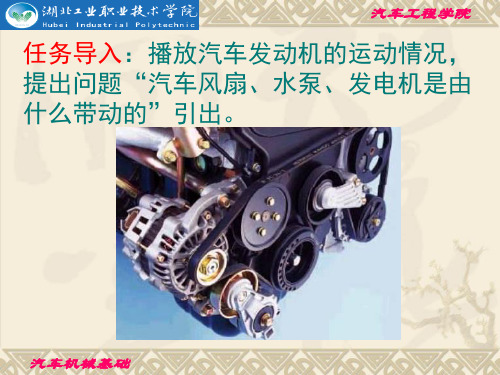

以下是带传动在机械设计中的几个常见应用:1.汽车:带传动在汽车中起到了至关重要的作用,用于传递发动机的动力给轮胎,从而实现汽车的前进和转向。

2.工业机械:带传动广泛用于各种工业机械中,如输送带、风扇、泵等,用于传递动力和实现转动。

3.家用电器:带传动也常见于家用电器中,如洗衣机、空调等,用于传递电机的动力以实现相应的功能。

4.模具设备:在模具设备中,带传动用于实现模具的开合以及料板的进给,从而实现模具的操作。

带传动的基本知识

12

4.小带轮旳包角α1

包角——带与带轮接触弧所相应旳圆心角。包角旳大小反应了带与带 轮轮缘表面间接触弧旳长短。

1

180

(dd2

a

d d1 )

57.3

13

5.中心距a

中心距——两带轮中心连线旳长度。

14

6.带速v

➢带速太低,在传递功率一定时,所需圆周力增大,会引起打滑。 ➢带速太高,离心力又会使带与带轮间旳压紧程度减小,传动能力降低。

i n1 D2 n2 D1

带传动旳弹性滑动和打滑

带绕入主动轮时,带中所受拉力由F1逐渐降低到F2,带旳弹性变 形随之逐渐减小,因而沿带轮旳运动逐渐低于主动轮旳圆周速度。

带绕入从动轮时,带中所受拉力由F2逐渐增大到F1,带旳弹性变形 随之逐渐增大,因而沿带轮旳运动逐渐高于从动轮旳圆周速度。

当弹性滑动区段扩大到整个接触弧时,带传动旳有效拉力即到达最大值, 此时若工作载荷再进一步增大,则带与带轮间将发生明显旳相对滑动—打滑

一般V带传动 多6 楔带传动

平带传动 同步带传动

2.带传动旳特点和应用 (1)传动带有弹性,能缓冲、吸振,传动较平稳,噪音小; (2)摩擦带传动在过载时带在带轮上旳打滑,可预防损坏其他零件 ,起安全保护作用。但不能确保精确旳传动比。 (3)构造简朴,制造成本低,合用于两轴中心距较大旳传动。 (4)传动效率低,外廓尺寸大,对轴和轴承压力大,寿命短,不适 合高温易燃场合。带传动常用于中小功率旳传动;摩擦带传动旳工作 速度一般在5~25 m/s之间,啮合带传动旳工作速度可达50m/s;摩 擦带传动旳传动比一般不不小于7,啮合带传动旳传动比可达10。

带传动旳有效拉力Fe Fe=Ff =F1-F2

带传动中旳力分析

带传动基础知识

同步带的应用

汽车工程学院

汽车机械基础

同 步 带 的 应 用

汽车机械基础

汽车工程学院

2、带传动的特点

汽车工程学院

优点:

汽车机械基础

(1)适用于中心距较大的场合。

(2)带是挠性物,可以缓冲、 吸振,噪音小,传动平稳

(3)当过载时,带与带轮之间 会产生打滑,保护其他零部件免受 损坏 (4)结构简单,制造与维护方便, 成本低

汽车机械基础

汽车工程学院

2)、带传动的类型

按传动原理分: (1)摩擦带传动: 靠传动带与带轮间的摩擦 力实现传动,如V带传动、平带传动等; (2)啮合带传动: 靠带内侧凸齿与带轮外缘 上的齿槽相啮合实现传动,如同步带传动。

汽车机械基础

汽车工程学院

按传动带的截面形状分:

(1)平带: 平带的截面形状为矩形, 带的工作面与带轮的 轮缘表面接触。

汽车机械基础

汽车工程学院

2、带传动的特点

汽车工程学院

1 外廓尺寸太大

缺点:

2 带在带轮上有相对滑动,传动比 不恒定。

3 传动效率较低,寿命较短。

4 常需要张紧装置,支承带轮的轴和轴承受 力较大。

5 不宜用于高温、易燃等场所。

汽车机械基础

汽车工程学院

3、工作原理:

安装时带被张紧在带轮上,产生的初拉 力使得带与带轮之间产生压力。主动轮转 动时,依靠摩擦力托动从动轮一起同向回 转。

汽车工程学院

同步带的特点 1).无滑动,能保证固定的传动比 2).带的柔韧性好,所用带轮直径可 较小; 3).传递功率大。 4).可用于要求传动比准确、结构紧 凑、传动平稳,传动精度较高的场合。 5).对制造和安装要求较高。

汽车机械基础

带传动的基本知识 -

标记示例:

18

四、同步带传动的组成与工作原理

1.1.同步带传动的组成

同步带传动一般是由同步带轮和紧套在两轮上的同步带组成。同步带内 周有等距的横向齿。

同步带

同步带轮

19

同步带传动

1.2 同步带传动的工作原理

同步带传动是依靠同步带齿与同步带轮齿之间的啮合实现传动,两者无相 对滑动,从而使圆周速度同步(故称为同步带传动)。

1、结构简单、造价低廉、维护方便

2、有带做中间零件两轴中心距大。轴上压力大

3、吸振缓冲、传动平稳、过载保护。

4、传动比不准确、寿命低。

3

带传动的组成

摩擦型带传动

啮合型带传动

1—带轮(主动轮) 2—带轮(从动轮) 3—挠性带

4

带传动的传动比i

机构的传动比——机构中瞬时输入角速度与输出角速度的比值。

12

4.小带轮的包角α1

包角——带与带轮接触弧所对应的圆心角。包角的大小反映了带与带 轮轮缘表面间接触弧的长短。

1180(dd2a dd1)57.3

13

5.中心距a

中心距——两带轮中心连线的长度。

14

6.带速v

➢带速太低,在传递功率一定时,所需圆周力增大,会引起打滑。 ➢带速太高,离心力又会使带与带轮间的压紧程度减小,传动能力降低。

1—主动轮 2—从动轮 3—传动带

20

同步带传动的特点

21

2.1 同步带的类型

a)单面同步带

b)双面同步带

22

3、同步带传动应用举例

3.1.在轻工机械设备上的应用

纺织机

在精密机械设备上的应用 同步带传动在汽车上的应用

带传动和链传动基础知识

二、带轮的材料与结构 1.材料:

通常采用铸铁,常用材料的牌号为HT150和HT200。

转速较高时宜采用铸钢或用钢板冲压后焊接而成。

小功率时可用铸铝或塑料。 2.结构: (1).轮的结构: (2).轮槽尺寸: 注意带的楔角为什么大于带轮轮槽楔角?

S型:实心带轮 P型:腹板带轮 H型:孔板带轮 E型:椭圆轮幅带轮

2.标准: 按截面尺寸的不同分为Y、Z、A、B、C、D、E共7种型 号,其截面尺寸已标准化。在同样的条件下,截面尺寸大则传递 的功率就大

3.参数和尺寸:

V带的截面尺寸

节面——当V带受弯曲时,

长度不变的中性层。

节宽——节面的宽度bp。 相对高度——V带高度h与

节宽bp之比。约为0.7(窄0.9)

基准长度——带节面长度(V带在带轮上张

五、传动带作用在轴上的压力 带传动对轴的压力FQ即为传动带紧、松边拉力的向量和,一般 按初拉力作近似计算,由图5--12可知:

FQ=2ZF0sinα1/2

三、V带型号和根数的确定

V带型号可由计算功率PC和小带轮转速n1查教材图5—10得到。 PC=KAP

P为传动的额定功率kW;KA为工作情况系数,查教材表5—9。

V型带的根数Z可按下式确定: Z=PC/ P‘= PC/(P1+⊿P1)KαKL

一般Z=3~6,Zmax≦10.以保证受力均匀。

四、主要参数的确定

F1-F0=F0-F2; 或:F1 +F2=2F0;

记传动带与小带轮或大带轮间总摩擦力为

Ff,其值由带传动的功率P和带速v决定。

定义由负载所决定的传动带的有效圆

周力为Fe=P/v,则显然有Fe=Ff。

取绕在主动轮或从动轮上的传动带为研究对象,有:Fe=Ff=F1-F2;

带传动知识点总结

带传动知识点总结导论传动是机械运动传递的设备,是机械装置的基本部件之一。

它主要用于将动力源的运动和力的变化转换成实际需要的运动和力,并将这些运动和力按照需要的传递到机器的各个执行部件和执行机构上。

传动包括机械传动、液压传动和气动传动。

机械传动的基本元件有齿轮传动、带传动、链传动和轴承传动。

液压传动是利用液体来传递能量,使得液体能量转换成机械能的装置。

气动传动是指用气体来进行动力传递的一种传动方式。

本文将对机械传动的相关知识点进行详细的总结和介绍,包括齿轮传动、带传动、链传动以及轴承传动的原理、结构、工作特点以及应用领域。

齿轮传动齿轮传动是一种将两个轴相互连接,并通过齿轮的啮合来传递动力和转矩的机械传动方式。

齿轮传动主要包括直齿轮传动、斜齿轮传动、蜗杆传动以及齿条传动。

直齿轮传动是指两个齿轮的轴线平行且啮合的齿轮传动方式。

它具有结构简单、传动效率高、传动比稳定等特点,广泛应用于各种机械设备中。

斜齿轮传动是指两个齿轮的轴线不平行,且齿轮的齿面呈斜角啮合的齿轮传动方式。

它适用于传递大功率和大转矩的情况,具有传动平稳、精度高等特点。

蜗杆传动是指通过蜗杆和蜗轮的啮合来传递运动和力的一种传动方式。

它具有传动比大、噪音小、传动平稳等特点,广泛应用于起重机械、输送机械等领域。

齿条传动是指通过齿条和齿轮的啮合来实现运动和力的传递的一种传动方式。

它具有传动精度高、传动效率高等优点,在数控机床、切削机床等领域得到广泛应用。

带传动带传动是一种利用带传递动力的机械传动方式,主要包括平带传动和V带传动。

平带传动是指通过带轮和皮带的摩擦传递运动和力的一种传动方式。

它具有结构简单、传动平稳、吸振和缓冲性能好等优点,广泛用于各种机械设备中。

V带传动是指通过V带轮和V带的摩擦传递动力的一种传动方式。

它具有传动功率大、传动效率高、传动安全性好等特点,广泛应用于汽车、农机、工业机械等领域。

链传动链传动是一种通过链条传递运动和力的机械传动方式。

带传动设计知识点总结

带传动设计知识点总结带传动是一种常用的机械传动方式,它通过两个或多个带子将动力传递给其他部件。

在工程设计过程中,我们需要考虑各种因素来确保带传动系统的效率和可靠性。

以下是带传动设计过程中需要了解的关键知识点总结。

一、带传动的基本结构和原理带传动由驱动轮、从动轮和传动带组成。

驱动轮通过带子传递动力给从动轮,带子紧贴在两者的周边,通过摩擦力实现传动。

带传动主要依靠摩擦力和张紧力来工作,可以将旋转运动转换为线性运动。

二、带传动的类型1. 平行轴带传动:驱动轮和从动轮的轴线平行,常见的有平带传动和V带传动。

平带传动适用于中小功率和低转速的传动,而V带传动适用于大功率和高转速的传动。

2. 交叉轴带传动:驱动轮和从动轮的轴线相交,常见的有交叉带传动和牵引带传动。

交叉带传动适用于轴间距较小且需要双向传动的场合,而牵引带传动适用于双轮驱动的车辆。

三、带传动的设计参数1. 传动比:传动比是驱动轮和从动轮的周速比,决定了输出转速与输入转速的关系。

2. 中心距:驱动轮和从动轮的轴心距离,决定了带传动的工作状态、张紧力的大小等。

3. 带速:带子的线速度,决定了带子的使用寿命和传输功率的大小。

4. 功率传递和效率:带传动的功率传递能力取决于带子的宽度、材料、绷紧方式等因素。

传动效率则受到摩擦、弯曲、滑移等损失的影响。

四、带传动的设计考虑因素1. 带子的选择:带子的选择需综合考虑工作条件、传动功率、速度、噪音、寿命等因素来确定合适的材料和型号。

2. 张紧方式:带传动需要保持适当的张紧力,以确保带子紧贴传动轮并防止滑动或甩脱。

常用的张紧方式有手动调节、自动调节和弹簧张紧。

3. 传动轮的设计:传动轮的直径、宽度、材料等参数需根据带子和工作条件来选择,以确保足够的摩擦力和传递功率。

4. 防护和润滑:带传动系统需要适当的防护措施,防止灰尘、水分、化学物质等对带子和传动轮的损害。

润滑则有助于减少摩擦磨损和提高传动效率。

综上所述,带传动设计需要考虑带传动的基本结构和原理,了解不同类型的带传动及其适用场合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带传动基础知识介绍:带传动的工作原理:.以张紧在至少两轮上带作为中间挠性件,靠带与轮接触面间产生摩擦力来传递运动或动力。

带传动的分类及优缺点:带传动的分类:按其传动原理不同可分为:摩擦型和啮合型两大类,摩擦型过载可以打滑但传动比不准确,啮合型可保证同步传动比。

以传动的原理来分:摩擦带传动,啮合带传动。

按用途分类:传动带,输送带; 按带的截面形状来分:平带,V 带,同步带。

胶帆布平带编织带棉纶片复合高速环形胶带 窄V 带普通V 带 联组V 带汽车V 带齿形V 带多楔带大楔角V 带双面V 带圆形带 宽V 带V 带平带 摩擦传动分类 梯形齿同步带 圆弧同步齿形带 同步齿形带 啮合传动分类图: 带传动的类型(根据形状划分的)带传动优点:1)有过载保护作用(过载打滑可起到保护作用) 2)有缓冲吸振作用 3)运行平稳无噪音 4)适于远距离传动,传动最大距离为15m )制造、安装精度要求不高 带传动的缺点:1)有弹性滑动使传动比i 不恒定 2)张紧力较大(与啮合传动相比)轴上压力较大 3)结构尺寸较大、不紧凑 4)打滑,使带寿命较短 5)带与带轮间会产生摩擦放电现象,不适宜高温、易燃、易爆的场合。

主要失效形式:1.带在带轮上打滑,不能传递动能。

2.带由于疲劳产生脱层、撕裂和拉断。

3.带的工作表面产生磨损。

带传动的应用:带传动应用于两轴平行,并且主动轮、从动轮平行的场合。

带传动的应用范围较为广泛,其工作速度一般为5m/s-25m/s, 使用高速环形胶带时可达60m/s ;使用锦纶片复合平带时,可达80m/s 。

胶帆布平带传递功率小于500Kw ,普通V 带传递功率小于700kW 。

带传动因具有许多的的优点,它广泛应用于各种中低精度的传动领域。

运动简图如图所示:电机输送带V 带减速器 联轴器图:带传动运动简图带和带轮平带和V 带平带。

胶帆布平带抗拉强度较大,耐湿性好,价廉,开边式教柔软。

在平带中应用最多。

此外编织带曲挠性好,传递功率小,易松弛。

棉纶片复合平带强度高,摩擦因数大,曲挠性好,不易松弛,适合于大功率传动。

高速环形胶带的带体薄而软,曲挠性好,强度较高,传动平稳,耐油、耐磨性好,不易松弛,适应于高速传动。

V 带是V 形胶带或者三角带简称,是断面为梯形的环形传动带的统称,分特种带芯V 带和普通V 带两大类。

V 带与平型传动带相比,具有安装容易、占地面积小、传动效率高和噪音小等优点,在整个传动领域中占有重要地位。

按其截面形状及尺寸可分为普通V 带、窄V 带、宽V 带、多楔带等;按带体结构可分为包布式V 带和功边式V 带;带轮由轮缘、轮毂和轮辐三部分组成。

根据带轮轮辐结构的不同可将带轮分为:实心式、腹板式、孔板式和椭圆轮辐式四种形式。

带速v ≦30m/s 的带传动其带轮一般使用HT200制造,高速时宜使用钢制带轮,速度可达45m/s 带传动的计算基础作用力分析带传动的力 带传动中带呈环形,并以一定的拉力(称为张紧力)套在一对带轮上,使带和带轮之间相互压紧。

当带传动带不工作时,带两边承受相等的拉力,称为初拉力0F ,如图3.2a 所示。

当带传动工作时,由于带和带轮接触面间摩擦力的作用,带两边的拉力不再相等,如图3.2b 所示,使其一边拉力加大到1F ,称为紧边拉力,另一边拉力减小到F 2,为松边拉力。

两者之差21F F F -=即为有带的效拉力,它等于沿带轮的接触弧边上的摩擦力总和。

在一定条件下,摩擦力有一定的极限值,如果工作阻力超过极限值,带在轮上就会打滑而不能正常工作。

摩擦力的极限值取决于带的材料、张紧程度、包角(带与轮的接触角)大小等因素。

当其他条件相同时,张紧力和包角(两轮包角中较小的一个)越大,摩擦力的极限值也越大。

因此,带传动必须适当地控制张紧力和维持不要过小的包角,后一要求限制了带传动的最小中心距和最大传动比。

以v 表示速度,m/s ;P 表示名义传动功率,kW ; 则有效拉力υ/100021P F F F =-= (3.1)1F 和2F 的关系可用如下公式表示222q 1q u F u F -- (3.2) 其中e —自然对数的底;u —带与带轮之间的摩擦系数;a —带在带轮上的包角;q —每米带长带质量,kg/m ,查表可得。

由公式3.1和3.2,可得紧边拉力F1和松边拉力F2为(3.3)(3.4) 列出dl 微断弧的带离心力NC F d 与离心拉力的c F 的平衡式:2s i n 2)(2αυαd F R Rd q c = 当αd 很小时:22sin ααd d ≈ 因此带的离心力产生的拉力: (3.5)图3.2 带传动的工作原理图当有效拉力F 到达极限拉力max F 时,带传动处于即将打滑的临界状态,此时1F 达到最大,2F 达到最小值。

211qve Fe F +-=μαμα221qv e F F +-=μα2qvF c =以上式子表明,带传动的有效拉力与以下因素有关:1.增大张紧力0F ,带和带轮的正压力增大,则传动产生的摩擦力将增大,故有效拉力F 增大。

但0F 过大会加剧带的磨损,使带过快松弛,缩短了其工作寿命;张紧力过小带的工作能力不能充分发挥,易产生跳动和打滑。

2.摩擦系数μ大,摩擦力也越大,F 就越大。

μ带和带轮的材料、表面状况、工作环境、条件等有关。

3.包角α的增大而增大。

因为增加口会使整个接触弧上摩擦力的总和增加,从而提高传动能力。

因此水平装置的带传动,通常将松边放置在上边,以增加包角。

由于大带轮的包角2α于小带轮的包角1α,打滑首先在小带轮上发生,所以只需考虑小带轮的包角1α。

3.3.2 带传动的应力分析带传动是产生的应力拉应力,离心应力,张紧应力三部分组成。

1.拉应力σ紧 边 拉应力 AF 11=σ 松 边 拉应力 AF 22=σ 张紧力: AF 00=σ 其中A 为带的横截面的面积。

2.离心应力c σ 由离心力产生(沿横截面处处相等)(3.8)由此可见,离心力与每米带长的质量q 成正比,与速度v 的平方成正比22ρυσ===A qv A F C C表3.1 V 带每米长 质量q3. 弯曲应力b σ传动带绕过带轮时发生弯曲,从而产生弯曲应力。

由材料力学得带的弯曲应力ry E b =σ (3.9) E 为带的弹性模量,平带为200—350MPa ,V 带为250—400MPa ;r 为曲率半径,平带r=(D+h)/2(h 为带厚),V 带r=D/2;y 由中性层到最外层的距离,平带y=h/2,V 带y=(见表3.1)。

图3.3为带的应力分布情况图 3.3 带的应力分布图表示带传动的应力分布情况,图中小带轮为主动轮,大带轮为从动轮,最大应力发生在紧边刚刚进入主动轮处的应力最大;带传动在一般情况下,弯曲应力最大,离心应力比较小。

离心应力只占紧边应力的一部分,随着速度的增大而增大。

弯曲应力只发生在带在包角所对应的圆弧部分,带的高度H 越大,带的直径D 越小,则带的弯曲应力就越大,一般21b b σσ>。

因此,为了避免弯曲应力过大,小带轮的直径不能过小。

所以应力的最大值是在进入小带轮时产生的。

其值112111m a x )1(1e 1)1(b c b b c b e A Fe q e F A e A Fe σσσυσσσσσμαμαμαμαμαμα++-=++-=++-=+=)( (3.10)为了满足带具有足够的疲劳寿命,应使][m a x σσ≤ (3.11)[σ]是带的许用应力,它是在021180==αα,规定的带长和循环次数,载荷平稳等条件下通过实验测得的。

3.3.3 带传动的失效形式及设计准则带传动的实效形式主要是打滑和疲劳磨损(如脱层,撕裂,拉断等)及带与带轮之间的磨损。

其中打滑与弹性打滑时不同的概念,打滑时由于过载所引起的带在带轮上的全面滑动,弹性打滑是由于带是弹性体,受力不同时伸长量不等,使带传动发生弹性滑动的现象。

打滑可以避免,弹性滑动式不可避免的,只能选用弹性模量大的材料来降低弹性滑动。

因此,带传动的设计准则是:在传递规定功率不打滑,同时具有足够的疲劳强度和使用寿命。

1.1 V 带的设计V 带的截面形状为梯形,两侧面是工作面,它是利用了楔形增压原理是在同样大的张紧力下产生较大的摩擦力,提供比平带更大的有效拉力,在一定程度上能补偿由于包角和张紧力的减小所产生的不利影响。

一般说来V 带适用于短中心距和较大传动比,在垂直或倾斜的传动中都能工作得很好,此外V 带没有接头运动平稳,多根同时使用时可以提高机器的可靠性。

但是,V 带的使用寿命较短,带轮的价格较贵,传递的功率相对于平带要低。

1.1.1 单根V 带传递的功率表3.2 A 型单根V 带的基本额定功率P 0在包角0180=α、特定带长、工作平稳的条件下,单根普通v 带的基本额定功率0P ,不同的带型有不同的额定功率表,表3.2列举了A 型V 带的额定功率。

当实际工作条件与确定0P 值的特定条件不同时,应对查得的单根V 带的基本额定功率0P 值加以修正。

修正后即的实际工作条件下单根V 带所能传递的功率][0P 的计算公式为L K K P P P α)(][000∆+= (3.12)式中0P ∆为功率增量,考虑传动比1≠i 时,带在大轮上的弯曲应力较小,故在寿命相同的条件下,可传递的功率应比基本额定功率0P 大;αK 为包角系数,L K 为带长修正系数。

表3.3 V带带长修正系数3.4.2 V带的设计步骤设计V带传动时,一般己知条件是:传动的工作情况,传递的功率P,两轮转速1n、2n (或传动比i)及空间尺寸要求等。

具体的设计内容有:确定V带的型号、长度和根数,传动中心距及带轮直径。

P1.确定计算功率C计算功率Pc是按所传递的额定功率(如电动机的额定功率)P,并考虑载荷性质以及每天运行时间等因素的影响而由下列公式式确定的:(3.13)PPKCA式中P 为传递功率、为工作情况系数,查表3.4可得表3.4 工况系数A K2. 选择V 带型号带的型号根据计算功率C P 和小带轮转速1n 选取,由图3.4选择V 带型号。

当所选的坐标点在图中两种型号分界线附近时,可先选择两种型号分别进行计算,然后择优选用。

图3.4 普通V 带型号选择3.初定最小的带轮直径min D带轮越小,弯曲应力越大。

弯曲应力是引起带疲劳损坏的重要原因。

V 带带轮最小直径见表3.5表3.5 V 带带轮最小计算直径4.中心距a 、带的基准长度d L带传动的中心距不宜过大,否则将由于载荷变化引起带的颤动。

中心距小则结构紧凑,但传动带较短,包角减小,且在一定速度下带的绕转次数增多,加速了带的疲劳损坏,致使传动能力降低。

设计时应根据具体的结构要求或按下式进行初步确定中心距:h D D a D D ++≥≥+)(55.0)(22121(3.14)大带轮直径: 2112)1(n n D D ε-= (3.15)计算功率 kWP C/式中 21D D 是大小带轮的计算直径;h 是V 带的高度。