发电机气体置换程序

发电机气体置换措施(标准版)

发电机气体置换措施(标准版)Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention.(安全管理)单位:___________________姓名:___________________日期:___________________发电机气体置换措施(标准版)导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。

显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。

一、发电机气体置换要求及注意事项1、在进行气体置换时机组应禁止一切明火作业。

除气体置换工作外,其他工作票一律收回。

2、气体置换应在发电机处于静止状态时进行,同时应保持密封油系统运行正常。

汽机盘车电机及行车电机均应停电。

3、气体置换应采用N2或CO2气体作为中间置换介质,严禁直接充入空气排出氢气。

4、置换操作中充排氢气时,氢气流速不宜太高。

5、置换前由化学抽样测定置换用的CO2气体或N2的纯度>98%,水分含量按重量计应<0.1%。

6、发电机置换前发电机内氢气纯度或机组补氢气源纯度不低于96%,氢气湿度小于-10度。

7、发电机气体采样化验纯度的方式要求:当充入CO2气体时,应从顶部取样;当充入氢气时,应从底部取样。

8、充氢时应做好与化学氢站的联系工作,保证氢气充足。

9、发电机系统有检修工作时,在机组启动期间,必须经过试验检查确认发电机系统严密性试验合格时,方可进行系统充氢工作。

10、当用压缩空气对发电机打压时,应注意压缩空气的控制指标(检测含水量)。

11、发电机采用N2或CO2气体置换空气,当N2或CO2纯度达95%时为合格,12、发电机充氢,当发电机氢气纯度达96%时为合格。

发电机气体置换

发电机气体置换一、发电机氢气系统概述本汽轮发电机是采用水氢氢冷却方式,定子绕组为水内冷,转子绕组为氢气外冷,铁芯为氢气外部冷却。

在机组的启停和运行的工况下,发电机内的气体置换、自动维持氢压的稳定以及监测发电机内部气体的压力均由氢气控制系统中的气体控制站来实现和保证,气体控制站为集装型式。

另外,氢气控制系统中还设有氢气干燥器、氢气纯度分析仪、氢气温湿度仪等主要设备以监测和控制机内氢气的纯度、温湿度等指标以确保发电机安全满发运行。

1、氢气干燥器。

在机组的运行过程中,机内的氢气由于与密封油的接触或其他原因,氢气湿度将会增高。

氢气系统设有氢气干燥器,氢气干燥器的进口与发电机的高压区相连,氢气干燥器的出口与发电机的低压区相连。

通过氢气干燥器的运行,可以连续排出机内氢气所含有的水分,从而达到降低氢气湿度的作用。

2、氢气减压器。

在氢气控制站中装有氢气减压器,保持机内氢气压力恒定,氢气减压器于供氢管路上,相当于减压阀,使用时将氢气减压器出口压力整定在0.5MPa,装于氢气减压器后的排空阀门用于调试减压器的出口压力为整定值0.5MPa。

3、氢气过滤器。

滤除氢气中的杂质,由于过滤元件是多孔粉沫冶金材料,强度太低,在正常使用情况下,过滤元件两端压差值一般不超过0.2MPa,否则对过滤元件起破坏作用。

4、氢气纯度分析仪。

在机组的运行过程中,机内的氢气由于与密封油的接触或其他原因,氢气纯度将会降低,而氢气纯度的降低将直接影响发电机的运行效率,因此氢气系统中设有氢气纯度分析仪以监测发电机内的氢气纯度,另外还可以监测气体置换过程中中间气体的纯度。

5、液体探测器。

装在发电机机壳、氢气冷却器和出线盒下面,设有液体探测器,探测器内部的浮子控制开关,指示出发电机里可能存在的液体漏出,每一个探测器装有一根回气管通到机壳,还装有放水阀能够排出积聚的液体。

二、气体置换的操作1、空气置换到氢气1)氢气系统投入的条件:a)充氢前确认发电机本体检修工作票全部结束,汽机房内停止一切动火工作。

氢气置换步骤及注意事项

1.隔离氢气气源,将二氧化碳瓶接至二氧化碳汇流排,缓慢开启发电机排氢门及排气总门,

降低机内氢压,机内氢压降至置换压力0.015—0.02Mpa。

2.开启二氧化碳汇流排出口总门,并调节二氧化碳供气压力维持0.15Mpa,投入二氧化碳

加热装置。

3.打开二氧化碳供气门,向发电机内部充二氧化碳,二氧化碳充入一定数量(各机型应有

一个基本的经验瓶数)时,在发电机顶部取样化验二氧化碳纯度,纯度未达到96%时继续进行补充,当机内二氧化碳纯度达96%以上时,打开各部排污门,对发电机死角排空3-5分钟后关闭。

4.关闭二氧化碳供气总门及二氧化碳汇流排出口门,停止充二氧化碳,关闭氢气排气门及

排气总门,稳定30分钟后,化验二氧化碳纯度在96%以上,置换结束。

5.全面检查发电机氢气系统各阀门位置正确,开启发电机二氧化碳排气门,关闭发电机排

氢门。

6.按规定次序,开启氢母管至发电机的进气门,向发电机内充氢,开启发电机排气总门,

调节机内气压保持在0.015—0.02MPa。

7. 当机内氢气纯度达95%以上时,开启各部排污门对发电机死角排空3-5分钟,当机内氢

纯度达96%及以上时,关闭发电机排二氧化碳门及发电机排气总门;稳定30分钟,化验底部取样门氢纯度仍达96%以上,氧气含量小于2%时,发电机提高氢压;关闭充氢阀门,充氢结束。

发电机气体置换操作卡

运行人员负责检查 运行人员负责检查 加强密封油系充二氧 化碳过程中机务人员 必须控制二氧化碳气 体温度,防止发电机 内结露。 运行人员保证二氧化 碳加热器运行正常。 整个过程控制发电机 内压力0.05~0.15MPa 范围内,注意监视密 封油系统运行正常。 防止发电机进油。 试验班负责化验二氧 化碳纯度

用氢气气置换二氧化碳(运行人员负责) 一单元汽机房所有检修工作已停止,所有工作票已押回.停运#1、#2行车并停电,#1机组12.6米照明停电 。 1)确认厂用氢站氢气气源充足,机前母管压力正常。按如下步骤恢复发电机补氢系统: 1、查#1机补氢#4门(1MKG01AA309)后连接短管已连接正常; 2、氢站至#1机来氢门 (1MKG01AA300)摘除“禁止操作,有人工作”牌解锁后开启; 3、#1发电机补氢进气管排气门(1MKG01AA312)摘除“禁止操作,有人工作”牌后关闭; 4、#1机补氢#2门(1MKG01AA306)摘除“禁止操作,有人工作”牌; 5、#1机补氢#3门(1MKG01AA308)摘除“禁止操作,有人工作”牌; 6、#1机补氢#4门(1MKG01AA309)摘除“禁止操作,有人工作”牌; 7、#1机补氢#5门(1MKG01AA310)摘除“禁止操作,有人工作”牌; 14 8、依次开启#1机补氢#1门、#2门、#3门、#4门,联系化验人员测量补氢系统泄漏情况。 2)微开发电机底部排气门排放二氧化碳;发电机内压力降至0.05MPa, 3)微开#1机补氢#5门(1MKG01AA310),向发电机内充氢气;将发电机内气体压力升至0.15MPA后,关闭发电 机补氢调整门,静置半小时。后重复2)至3)操作。置换过程中,如需要采取充氢气和排二氧化碳同时进 行的方式时,应维持氢气进气量不变,通过调整#1发电机底部排气门开度,控制发电机内压力稳定在 0.10MPa; 4)从发电机底部排气门处取样,当发电机内氢气纯度大于90%时,开启各处排污门排二氧化碳死角;具体 应检查:(保证各处取样发电机内氢气纯度大于90%) 发电机氢气干燥器出口、入口排气管、氢气纯度仪、湿度仪、发电机油水继电器、发电机引出线部分 。(发电机油水继电器应将正压、负压侧阀门全部打开后,适当开启排污门排除管内积存二氧化碳后测量 氢气纯度大于90%以上) 5)重新开始充入氢气直至发电机顶部、底部及各死角取样化验氢气纯度均大于96%时充氢合格。 6)关闭发电机底部排气门及排气总门,停止排二氧化碳,充氢工作结束。缓慢将发电机内氢压补至 0.25MPa,注意密封油压力跟踪正常。 15 根据工作需要恢复本措施第4到7项安全措施。 16 统计:此次发电机充氢过程中,二氧化碳置换空气用时( )小时,共计消耗氢气( )m³。 )小时,共计消耗二氧化碳 ( )瓶(机务提供);氢气置换二氧化碳用时(

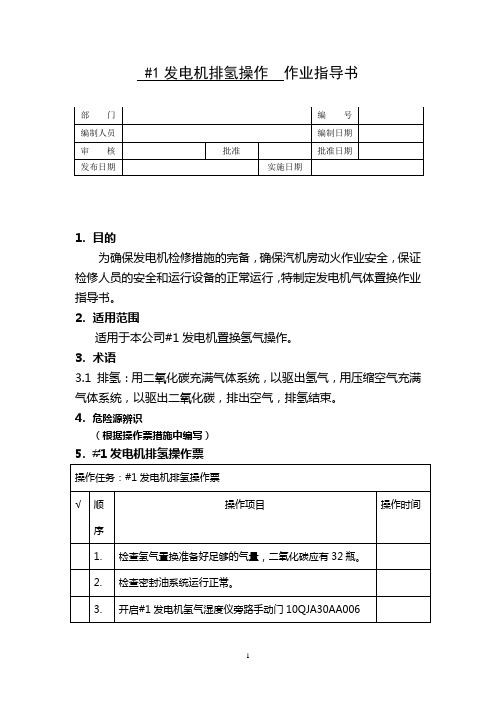

作业指导书模版(#1发电机排氢操作)

#1发电机排氢操作 作业指导书1. 目的为确保发电机检修措施的完备,确保汽机房动火作业安全,保证检修人员的安全和运行设备的正常运行,特制定发电机气体置换作业指导书。

2. 适用范围适用于本公司#1发电机置换氢气操作。

3. 术语3.1 排氢:用二氧化碳充满气体系统,以驱出氢气,用压缩空气充满气体系统,以驱出二氧化碳,排出空气,排氢结束。

4. 危险源辨识(根据操作票措施中编写) 5. #1发电机排氢操作票 操作任务:#1发电机排氢操作票√ 顺序操作项目操作时间1. 检查氢气置换准备好足够的气量,二氧化碳应有32瓶。

2. 检查密封油系统运行正常。

3. 开启#1发电机氢气湿度仪旁路手动门10QJA30AA0064. 关闭#1发电机氢气湿度仪入口手动门10QJA30AA0045. 关闭#1发电机氢气湿度仪出口手动门10QJA30AA0056. 开启#1发电机氢气湿度仪旁路手动门10QJA30AA0097. 关闭#1发电机氢气除湿装置至氢气湿度仪手动门10QJA30AA0078. 关闭#1发电机氢气湿度仪出口手动门10QJA30AA008 9. 关闭#2供氢管道至#1发电机气体控制站手动门10QJA20AA00110. 关闭#1供氢管道至#1发电机气体控制站手动门10QJA10AA00111. 关闭#1机#1补氢管至过滤器手动门10QJA10AA002 12. 关闭#1机#2补氢管至过滤器手动门10QJA20AA002 13. 关闭#1机补氢电磁阀前手动门10QJA10AA003 14. 关闭#1机补氢电磁阀后手动门10QJA10AA004部 门 编 号 编制人员 编制日期 审 核批准批准日期发布日期实施日期15.关闭#1机补氢减压阀前手动门10QJA10AA00516.关闭#1机补氢减压阀后手动门10QJA10AA00617.关闭#1发电机补氢手动门10QJA10AA01018.关闭#1发电机补氢管道接压缩空气手动门10QJA12AA00119.关闭#1发电机补氢管道取样手动门10QJA13AA00120.打开#1机补氢管道至氢气纯度仪手动门10QJA11AA00121.关闭#1机二氧化碳供气管道至氢气纯度仪手动门10QJD17AA00122.关闭#1机二氧化碳供气管道取样手动门10QJD14AA00123.关闭#1机二氧化碳供气管排大气手动门10QJD15AA00124.关闭#1机二氧化碳供气管道安全门旁路手动门10QJD16AA00125.打开#1发电机补氢管道排氢手动门10QJA14AA001,逐渐将发电机内氢气压力降至0.05MPa,关闭#1发电机补氢管道排氢手动门10QJA14AA001。

浅析发电机气体置换操作

四、我公司四台汽轮发电机采用的是水-氢-氢冷却方式, 在气体置换中采用的中间气体是二氧化碳(CO2),它就 是利用了二氧化碳、氢气、空气这三种气体的比重不同 的原理来达到气体置换的目的。

五、在气体置换中当由二氧化碳置换氢气时,由于二氧化碳较氢 气比重大,所以在排氢气的过程中应从发电机顶部排(即通过氢 #38、#39门进行排污),而不要从发电机底部排污,否则将不 能很好的达到排出氢气的目的。同样,当由压缩空气置换氢气的 时候,由于压缩空气较二氧化碳比重小,所以在排二氧化碳的过 程中应从发电机底部排(即通过氢#16、#39门进行排污),同 时可以打开发电机底部各浮子检漏仪进行排污,而不要从发电机 顶部排污。

浅析发电机气体置换操作

一、汽轮发电机在运行中不可避免的存在这铜损、铁损、摩 擦损耗等能量损耗,产生热量,若不及时将这些热量导出, 将使发电温度升高超限,造成设备损坏。所以,发电机必 须采用合适的冷却介质及时将损耗产生的热量导出,控制发 电机各部温度在规定范围内。

二、由于氢气相对空气具有导热性能好,比重小,不氧化, 不助燃等优点,且相对于发电机转子水内冷而言技术上更易 实现、维护相对简单,故氢气成为发电机所采用的主要冷却 介质之一,现发电机多采用水-氢-氢冷却方式,即发电机定 子线圈采用水内冷,转子线圈及定子铁心采用氢气冷却

密封油 #1门 强排油 阀

氢侧密 封油箱 油位计

密封油 主差压 阀手动 调整手 柄

八、在发电机气体置换过程中,应留有一定的气体静置时间,充分利用发电 机内两种气体比重不同的特点,使两种气体充分分层,提高排污置换的效果, 而不要急于一充起来就排污。 九、在发电机气体置换中,应及时联系试验室人员化验有关的参数,做到心 中有数,便于及时发现问题,及时处置。

氢气置换步骤及注意事项

氢气置换步骤及注意事项

1.隔离氢气气源,将二氧化碳瓶接至二氧化碳汇流排,缓慢开启发电机排氢门及排气总门,

降低机内氢压,机内氢压降至置换压力0.015—0.02Mpa。

2.开启二氧化碳汇流排出口总门,并调节二氧化碳供气压力维持0.15Mpa,投入二氧化碳

加热装置。

3.打开二氧化碳供气门,向发电机内部充二氧化碳,二氧化碳充入一定数量(各机型应有

一个基本的经验瓶数)时,在发电机顶部取样化验二氧化碳纯度,纯度未达到96%时继续进行补充,当机内二氧化碳纯度达96%以上时,打开各部排污门,对发电机死角排空3-5分钟后关闭。

4.关闭二氧化碳供气总门及二氧化碳汇流排出口门,停止充二氧化碳,关闭氢气排气门及

排气总门,稳定30分钟后,化验二氧化碳纯度在96%以上,置换结束。

5.全面检查发电机氢气系统各阀门位置正确,开启发电机二氧化碳排气门,关闭发电机排

氢门。

6.按规定次序,开启氢母管至发电机的进气门,向发电机内充氢,开启发电机排气总门,

调节机内气压保持在0.015—0.02MPa。

7. 当机内氢气纯度达95%以上时,开启各部排污门对发电机死角排空3-5分钟,当机内氢

纯度达96%及以上时,关闭发电机排二氧化碳门及发电机排气总门;稳定30分钟,化验底部取样门氢纯度仍达96%以上,氧气含量小于2%时,发电机提高氢压;关闭充氢阀门,充氢结束。

发电机气体置换从空气到氢气

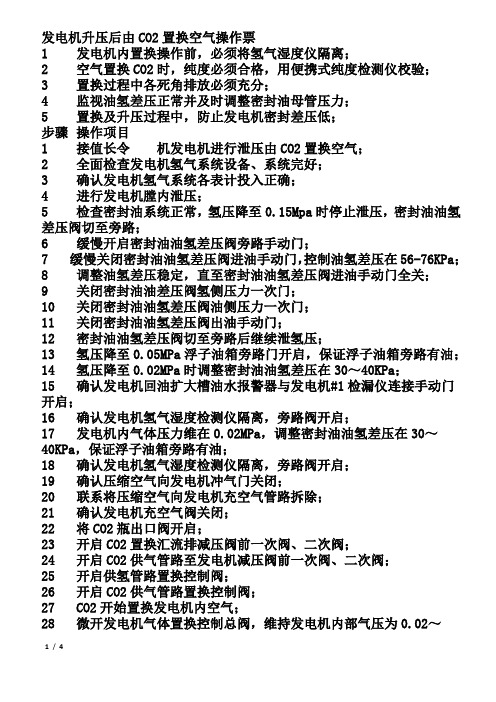

发电机升压后由CO2置换空气操作票1 发电机内置换操作前,必须将氢气湿度仪隔离;2 空气置换CO2时,纯度必须合格,用便携式纯度检测仪校验;3 置换过程中各死角排放必须充分;4 监视油氢差压正常并及时调整密封油母管压力;5 置换及升压过程中,防止发电机密封差压低;步骤操作项目1 接值长令机发电机进行泄压由CO2置换空气;2 全面检查发电机氢气系统设备、系统完好;3 确认发电机氢气系统各表计投入正确;4 进行发电机膛内泄压;5 检查密封油系统正常,氢压降至0.15Mpa时停止泄压,密封油油氢差压阀切至旁路;6 缓慢开启密封油油氢差压阀旁路手动门;7 缓慢关闭密封油油氢差压阀进油手动门,控制油氢差压在56-76KPa;8 调整油氢差压稳定,直至密封油油氢差压阀进油手动门全关;9 关闭密封油油差压阀氢侧压力一次门;10 关闭密封油油氢差压阀油侧压力一次门;11 关闭密封油油氢差压阀出油手动门;12 密封油油氢差压阀切至旁路后继续泄氢压;13 氢压降至0.05MPa浮子油箱旁路门开启,保证浮子油箱旁路有油;14 氢压降至0.02MPa时调整密封油油氢差压在30~40KPa;15 确认发电机回油扩大槽油水报警器与发电机#1检漏仪连接手动门开启;16 确认发电机氢气湿度检测仪隔离,旁路阀开启;17 发电机内气体压力维在0.02MPa,调整密封油油氢差压在30~40KPa,保证浮子油箱旁路有油;18 确认发电机氢气湿度检测仪隔离,旁路阀开启;19 确认压缩空气向发电机冲气门关闭;20 联系将压缩空气向发电机充空气管路拆除;21 确认发电机充空气阀关闭;22 将CO2瓶出口阀开启;23 开启CO2置换汇流排减压阀前一次阀、二次阀;24 开启CO2供气管路至发电机减压阀前一次阀、二次阀;25 开启供氢管路置换控制阀;26 开启CO2供气管路置换控制阀;27 CO2开始置换发电机内空气;28 微开发电机气体置换控制总阀,维持发电机内部气压为0.02~0.04MPa;29 开启气体置换纯度检测装置进口手动阀;30 监视置换分析仪表CO2纯度达85%以上,开启各管路排污阀进行排污;31 测量发电机内及各死角排放处CO2纯度>96%,关闭各死角排放阀;32 关闭供氢管路置换控制阀33 关闭发电机气体置换控制总阀;34 关闭H2供气管路置换控制阀;35 关闭CO2供气管路置换控制阀;36 CO2置换发电机内空气完毕;37 操作完毕,汇报值长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发电机气体置换程序

1 发电机充排氢说明:

发电机充氢、排氢采用置换方法。

当发电机内是空气(氢气),禁止直接向机内充入氢气(或空气),以避免机内形成具有爆炸浓度的空—氢混合气体。

为此发电机及氢气管路系统必须进行气体置换,系统中设置有专用二氧化碳汇流排,可将标准气瓶中的二氧化碳通入发电机,驱赶发电机内的空气(氢气),然后再用氢气(空气)驱赶中间气体,使发电机内在气体置换过程中,空气、氢气不直接接触。

2 发电机从运行状态转换到检修状态的置换工作:

2.1 首先在发电机氢气系统泄压后,应用二氧化碳置换出发电机内的氢气,当从发电机顶部排气门取样分析二氧化碳浓度达到96%以上时,再用空气置换发电机内的二氧化碳,当从发电机底部排气门取样分析二氧化碳浓度小于5%(或监测氧气含量不小于20%)时,空气置换完毕。

置换过程中应注意,在置换各个阶段的末期,要对发电机氢气各系统死角进行排污,以防止死角残余有氢气与空气混合造成危险隐患。

2.2二氧化碳置换氢气操作程序:

2.2.1部分开启发电机顶部排气门。

2.2.2开启发电机充CO

2

进气门。

2.2.3开启CO

2

汇流排充气一、二次门。

2.2.4微开CO

2瓶出口角阀进行充气,充气过程中,用热水加热CO

2

瓶体,以

防CO

2

管冻结。

2.2.5调整发电机顶部排气门,维持发电机内气压在规定范围之内。

2.2.6从发电机顶部取样分析,当CO

2含量达96%时,暂停充CO

2。

2.2.7排发电机内死角余氢(各处死角出口门和排气门应排放10分钟,以确

保死角内气体置换完全)。

2.2.7.1开启补氢减压阀出口门及排污门10分钟后关闭。

2.2.7.2开启空气干燥器出口门及排污门10分钟后关闭。

2.2.7.3开启氢气干燥器进、出口门前取样门10分钟关闭。

2.2.7.4开启氢气纯度分析仪排气门10分钟关闭。

2.2.7.5开启气体检漏仪(共8个)排污门10分钟后关闭。

2.2.7.6开启发电机漏水检测器(共7个)排污门10分钟后关闭。

2.2.8排完死角后,当从发电机顶部排气门处取样分析CO

2

纯度大于96%时合

格,连续三次监测,如CO

2

纯度均在96%以上(每次监测间隔时间为15分

钟),则停止CO

2置换氢气操作,关闭发电机顶部排气门及充CO

2

门。

2.2.9二氧化碳置换氢气结束。

2.3空气置换二氧化碳操作程序:

2.3.1确认厂用压缩空气气源充足,品质合格,充气管路畅通,已连接牢固。

2.3.2开启空气干燥器进、出口手动门。

2.3.3微开压缩空气总门,发电机内开始充气。

2.3.4微开发电机底部排气门排放CO

2。

2.3.5从发电机底部排气门处取样分析,当CO

2

浓度小于5%时,开启各处排污

门10分钟排死角(按2.2.7的操作排出发电机死角内CO

2

气体)。

2.3.6排完死角后,当从发电机底部排气门处取样分析CO

2

浓度均小于5%(或监测氧气含量大于20%),空气置换完毕。

2.3.7关闭发电机底部排气门,适当提高发电机内风压,关闭压缩空气总门及

空气干燥器进、出口门。

2.3.8空气置换二氧化碳结束。

3发电机从检修状态转换到运行状态的置换工作:

3.1 该阶段气体置换工作,应用二氧化碳置换出发电机内的空气,当从发电机顶部排气门取样分析二氧化碳浓度达到96%以上时,再用氢气置换发电机内的二氧化碳,当从发电机底部排气门取样分析氢气纯度大于98%时,氢气置换完毕。

置换过程中应注意,在置换各个阶段的末期,要对氢气各系统死角进行排污,以防止死角残余的空气与氢气混合造成危险隐患。

3.2二氧化碳置换空气操作程序:

3.2.1部分开启发电机顶部排气门。

3.2.2开启发电机充CO

2

进气门。

3.2.3开启CO

2

汇流排充气一、二次门。

3.2.4微开CO

2瓶出口角阀进行充气,充气过程中,用热水加热CO

2

瓶体,以

防CO

2

管冻结。

3.2.5调整发电机顶部排气门,保持发电机内气压稳定。

3.2.6从发电机顶部取样分析,当CO

2含量达96%时,暂停充CO

2。

3.2.7排发电机内死角空气(各处死角出口门和排气门应排放10分钟,以确

保死角内气体置换完全)。

3.2.7.1开启补氢减压阀出口门及排污门10分钟后关闭。

3.2.7.2开启空气干燥器出口门及排污门10分钟后关闭。

3.2.7.3开启氢气干燥器进、出口门前取样门10分钟关闭。

3.2.7.4开启氢气纯度分析仪排气门10分钟关闭。

3.2.7.5开启气体检漏仪(共8个)排污门10分钟后关闭。

3.2.7.6开启发电机漏水检测器(共7个)排污门10分钟后关闭。

3.2.7.7开启氢侧密封油箱顶部取样门10分钟后关闭。

3.2.8排完死角后,当从发电机顶部排气门处取样分析CO

2

浓度大于96%时合

格,连续三次监测,如CO

2

纯度均在96%以上(每次监测间隔时间为15分

钟),则停止置换空气操作,关闭发电机顶部排气门及充CO

2

门。

3.2.9二氧化碳置换氢气结束。

3.3氢气置换二氧化碳操作程序:

3.3.1确认厂用氢气气源充足,品质合格,充氢管路畅通。

3.3.2开启制氢站来氢门,微开补氢减压阀旁路门,控制充氢压力稍高于发电

机内压力。

3.3.3微开发电机底部排气门排CO

2

,保持好发电机机内氢压力,并注意保持发电机内气体压力稳定。

3.3.4从发电机底部排气门取样,当取样分析氢气纯度大于98%时。

3.3.5排发电机内死角,各处死角出口门和排气门应排放10分钟,以确保死

角内气体置换完全(按3.2.7的操作排出发电机死角内CO

2

气体)。

3.3.6当从发电机底部取样门连续三次监测分析氢气纯度均大于98%时(每

次监测间隔时间为15分钟),充氢合格,关闭发电机底部排气门。

3.3.7氢气置换二氧化碳结束。

3.3.8缓慢将发电机氢压升高至0.35~0.38MPa。

3.3.9关闭补氢减压阀旁路门,停止补氢。

3.3.10氢气分析在线仪表的投入

3.3.10.1发电机内置换氢气合格,氢气纯度分析仪系统充分排除死角后,即可

投运。

3.3.10.2将氢气纯度分析仪排气门关闭。

3.3.10.3将氢气纯度分析仪进、出口门打开,联系仪控人员投入氢气纯度分

析仪,并要求运行人员及时投入氢气干燥器。

3.4气体置换过程中的安全注意事项:

3.4.1现场附近必须严禁烟火,严禁放置易燃易爆物品;并设“严禁烟火”“机

组充氢”标示牌。

应备有必要的消防设备,现场应安排消防保卫人员值班。

特别是排气管附近,不能明火工作,不能吸烟,不准使用手机和对讲机。

3.4.2置换工作开始前必须检验各置换气体是否合格,对来厂二氧化碳应进行

抽检,其纯度不应低于98%,对制氢站氢气应定期抽检,保证其品质。

3.4.3在整个置换过程中,发电机内保持一定的压力。

3.4.4为防止因阀门不严密发生漏氢气或漏空气而引起爆炸。

当发电机为氢气

冷却运行时,补充空气的管路必须隔断,并加严密的堵板。

3.4.5取样地点正确、全面。

置换过程中气体排出管道及气体不易流通的死区,

特别是氢干燥器,密封油箱,和发电机下液位信号器等处,应勤排放。

最后均应取样分析,各处都要符合要求。

3.4.6为确保气体置换彻底,置换过程中每个阶段的确认,必须经过至少连续

三次的监督分析工作(每次分析的间隔时间为15分钟),死角排出的监督工作,由于部分取样点无法进行监督分析,应尽可能多排放一段时间,以确保死角的排放彻底,保证机组的安全。