DFMEA 表(1)

合集下载

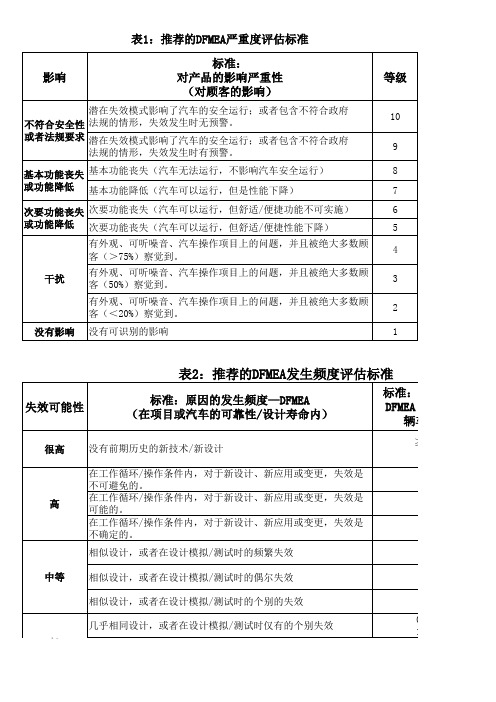

dfmea评分准则

表2:推荐的DFMEA发生频度评估标准 推荐的DFMEA发生频度评估标准 DFMEA

失效可能性 标准:原因的发生频度—DFMEA 标准:原因的发生频度—DFMEA 在项目或汽车的可靠性/设计寿命内) (在项目或汽车的可靠性/设计寿命内)

没有前期历史的新技术/新设计 在工作循环/操作条件内,对于新设计、新应用或变更,失效是 不可避免的。 在工作循环/操作条件内,对于新设计、新应用或变更,失效是 可能的。 在工作循环/操作条件内,对于新设计、新应用或变更,失效是 不确定的。 相似设计,或者在设计模拟/测试时的频繁失效 中等 相似设计,或者在设计模拟/测试时的偶尔失效 相似设计,或者在设计模拟/测试时的个别的失效 几乎相同设计,或者在设计模拟/测试时仅有的个别失效 低 0.01/1000 1/100,000

探测几率 标准: 标准:被设计控制探测到的可能性 等级 10 9 8

没有探测几率 没有现行控制;无法探测或并未分析 在任何阶段都 不容易探测 在设计定稿 后,设计发布 之前 设计分析/探测控制的探测能力很弱;虚拟分析(例如:CAE, FEA等等)与预期的实际操作条件没有关联 没有关联 在设计定稿后,设计发布之前,使用通过/不通过 通过/ 通过 不通过试验对产品进 行确认(用接受标准来测试系统或子系统,例如:乘坐与操纵, 托运评估等)。 在设计定稿后,设计发布之前,通过试验到失效的 试验到失效的试验对产品进 试验到失效的 行了确认(对系统或子系统进行测试,直到故障发生;进行系统 相互作用试验等)。 在设计定稿后,设计发布之前,通过老化 老化试验对产品进行确认 老化 (在耐久性试验之后进行系统或子系统测试,例如:功能检查) 。 在设计定稿之 在设计定稿之前,进行产品确认(可靠性试验,开发/确认试 前 验),使用通过/不通过 过 不通过试验来确认(例如:性能接受标准,功 能检查等)。 在设计定稿之前,对进行产品确认(可靠性试验,开发/确认试 验),使用试验直到失效 试验直到失效的试验来验证(例如:持续试验直到有 试验直到失效 泄露、弯曲、破裂等现象) 在设计定稿之前,对产品进行确认(可靠性试验,开发/确认试 验),使用老化 老化试验来确认(例如:数据趋势,前/后的数值, 老化 等等)。 设计分析/探测控制的探测能力很强;虚拟分析(例如:CAE, FEA等等)在设计定稿前,与实际或预期的操作条件关联性很高。 关联性很高。 关联性很高

DFMEA表示例一

持续改善

规划和准备(步骤一)

公司名称: Acme Automotive 工程地点: 德国慕尼黑 顾客名称: Jackson Industry 年型/平台: 2020 PX 123 结构分析(步骤二)

功能分析(步骤三)

历史/ 变更授权 (适用时)

1. 上一较高级 别

2. 关注要素

3. 下一较低级 1.上一较高级 2.关注要素功 别或特性类型 别功能及要求 能及要求

LL

姓名, 为降低频度所 为改善探测所 不是职 需的附加措施 需的附加措施 称或部

门

尚未确

定,尚未

决策(可

年月或 年月日

选),尚 未执行 (可

选),已

完成,不

执行

已采取 措施的 描述以 及文档 编号、 报告名 称和日 期,等

年月或 年月日

2

L

无

MRJ1140最 终产品测试: 根据测试规范 MRJ1140在 最苛刻条件下

一个要求) 一个要求)

(示例) 车窗升降电机 换向系统

电刷盒基座

根据参数设置 将电能转换为

机械能

换向系统在电 磁转换系统的 线圈对之间传

输电流

析(步骤三)

设计失效模式和影响分析(设计FMEA)

项目: PX 123 上部导管架 DFMEA开始日期: 2018年3月19日 DFMEA修订日期: 2018年9月25日

车窗升降电机 的扭矩和转动

速度过低

(支撑交换接

触点)

1-10 6

子系统、系统 或接口如何未 能实现作为关 注要素所应具 子系统、组件 备的功能并导 或接口如何未 初始状态 - 过 致失效影响, 能实现下一较 去经过验证的 当存在准确的 低级别中描述 控制和/或将 失效链时,可 的功能,并导 要采用的控制 对失效模式、 致实现模式 失效影响或失 效起因进行失

规划和准备(步骤一)

公司名称: Acme Automotive 工程地点: 德国慕尼黑 顾客名称: Jackson Industry 年型/平台: 2020 PX 123 结构分析(步骤二)

功能分析(步骤三)

历史/ 变更授权 (适用时)

1. 上一较高级 别

2. 关注要素

3. 下一较低级 1.上一较高级 2.关注要素功 别或特性类型 别功能及要求 能及要求

LL

姓名, 为降低频度所 为改善探测所 不是职 需的附加措施 需的附加措施 称或部

门

尚未确

定,尚未

决策(可

年月或 年月日

选),尚 未执行 (可

选),已

完成,不

执行

已采取 措施的 描述以 及文档 编号、 报告名 称和日 期,等

年月或 年月日

2

L

无

MRJ1140最 终产品测试: 根据测试规范 MRJ1140在 最苛刻条件下

一个要求) 一个要求)

(示例) 车窗升降电机 换向系统

电刷盒基座

根据参数设置 将电能转换为

机械能

换向系统在电 磁转换系统的 线圈对之间传

输电流

析(步骤三)

设计失效模式和影响分析(设计FMEA)

项目: PX 123 上部导管架 DFMEA开始日期: 2018年3月19日 DFMEA修订日期: 2018年9月25日

车窗升降电机 的扭矩和转动

速度过低

(支撑交换接

触点)

1-10 6

子系统、系统 或接口如何未 能实现作为关 注要素所应具 子系统、组件 备的功能并导 或接口如何未 初始状态 - 过 致失效影响, 能实现下一较 去经过验证的 当存在准确的 低级别中描述 控制和/或将 失效链时,可 的功能,并导 要采用的控制 对失效模式、 致实现模式 失效影响或失 效起因进行失

设计潜在失效模式DFMEA表

秦元礼 程济阳 黄文延 汪洋

严 重 潜在失效后果 度 S

承载力下降导致 变形,使承载物 跌落易伤人 承载力下降,易 折弯或变形

产品使用用途:成年人,快捷消费品。

特 性 别 级 现行设计 潜在失效 起因 控制预防

设计时根据测试标 准选取合理的材料 厚度 根据测试要求确定 钢带韧性 根据测试要求确定 螺丝及壁虎尺寸 根据设计要求确定 正确的开孔位置 根据设计要求确定 孔位尺寸 根据设计软件确定 合适的弧度 设计时根据运输测 试标准确定好防护 品种类及数量 设计时根据运输测 试标准确定好包装 箱纸质

第1页共1页

鑫鸿源五金塑胶制品厂

设计潜在失效模式及后果分析表(DFMEA)

产品名称: 产品编号: APQP小组: 窗帘杆 CLG-01 过程责任: 关键日期: 研发部 2011.04.04 编制人: DFMEA日期(编写): 黄文延 2011.04.14 DFMEA编号: 修订:

XHY/ENG-FMEA-001-A.0

措施执行效果 探测 度 D

3

项目

要求

潜在失 效模式

功能

钢带厚度 材料厚度不够

频 度 O

2

控制探测

组装成品的 承重模拟测 试 组装成品的 承重模拟测 试 组装成品的 承重模拟测 试 支架试装测 试 支架试装测 试 支架试装测 试

R P N

建议措施

责任人及主要控 制记录

采取的措施及 完成效果

S

O

D

R P N

8

2

4

64

7

2

3

42

8

2பைடு நூலகம்

3

48

3

2

3

18

防护品种 类及数量

DFMEA第五版表格

公司名称

设计地点

顾客名称

车型年/平台 持续改善

结构分析

产品、元素或过程的系统结构

功能分析 产品或过程的功能概述

问题

历史/变更 上一较高

授权

级别

关注要素

下一较低级别 上一较高级别功 或特性类型 能及要求

关注要素功能及要求

车窗升降 电机

换向系统

根据参数设置将 换向系统在电磁转化

电刷盒基座 电能转换为机械 系统的线圈对之间传

5%,

电机选型不合 理

对比现有产品 进行

4

高速超过7%

电磁参数不合 理

优化设计 设计评审

4

使用电量不足 寿命降低

7

热态输出电流 小于设计要求

散热结构不合 理

优化设计 设计评审

4

绝缘材料高温

变形造成螺钉 松动而接触不

材料论证

5

良

提供旋转磁场

不发电

骨架不合理漆 流通道不畅

4

漆流评审

浸漆验证

8 磁场引出线断

尚末确定/ 决策/执行

已完成

采用基于 证据的措

施

不执行

抽样测

试:依据

测试规范

MRJ82/60 I测量电刷

2

L

盒的弹性

和塑性变

形影响

根据测试

规范

MRJ1140 在最苛刻

XX

条件下测

试电流

已计划

热态性能

测试 匹配验证

2

L

无

无

2L

热态高温 寿命试验 急变速试 验 振动试验 材料高温 耐压力试 验

3L

M

重新材料 论证

之间传输力,为碳刷弹簧 的扭矩和转动 系统提供X/Y/Z方向的支 速度过低

设计地点

顾客名称

车型年/平台 持续改善

结构分析

产品、元素或过程的系统结构

功能分析 产品或过程的功能概述

问题

历史/变更 上一较高

授权

级别

关注要素

下一较低级别 上一较高级别功 或特性类型 能及要求

关注要素功能及要求

车窗升降 电机

换向系统

根据参数设置将 换向系统在电磁转化

电刷盒基座 电能转换为机械 系统的线圈对之间传

5%,

电机选型不合 理

对比现有产品 进行

4

高速超过7%

电磁参数不合 理

优化设计 设计评审

4

使用电量不足 寿命降低

7

热态输出电流 小于设计要求

散热结构不合 理

优化设计 设计评审

4

绝缘材料高温

变形造成螺钉 松动而接触不

材料论证

5

良

提供旋转磁场

不发电

骨架不合理漆 流通道不畅

4

漆流评审

浸漆验证

8 磁场引出线断

尚末确定/ 决策/执行

已完成

采用基于 证据的措

施

不执行

抽样测

试:依据

测试规范

MRJ82/60 I测量电刷

2

L

盒的弹性

和塑性变

形影响

根据测试

规范

MRJ1140 在最苛刻

XX

条件下测

试电流

已计划

热态性能

测试 匹配验证

2

L

无

无

2L

热态高温 寿命试验 急变速试 验 振动试验 材料高温 耐压力试 验

3L

M

重新材料 论证

之间传输力,为碳刷弹簧 的扭矩和转动 系统提供X/Y/Z方向的支 速度过低

IATF16949DFMEA检查表 (A1)

8 是否对高风险顺序数项目确定了适当的纠正措施?

9 是否对高严重度项目确定了适当的纠正措施?

10 当纠正措施实施完成并经验证后, 风险顺序数是否得到评审修

正?

修订等级:

N/A

评价/要求的措施

负责人 完成日期

编制:

审核:

修订 人:

修订日期:

第 1 页,否识别特殊特性?

5 供应商提供产品的途经特性是否得到识别?是否和受影响的供应商

一起,就供应链里FMEA的一致和控制,对特性进行评审?

6 是否和受影响的供应商一起,对由顾客或本公司制定的特殊特性进

行评审,以保证FMEA的一致性?

7 对高风险顺序失效模式有影响的设计特性是否得到识别?

DFMEA检查表

JL/QR04-91A

零部件名称/图号:

问题

是否

1 DFMEA在准备过程中,是否使用了克莱斯勒、 福特和通用汽车公

司潜在的失效模式及后果分析(FMEA)参考手册和顾客的特殊要求

来制定 SFMEA 和/或 DFMEA?

2 是否已对过去已发生事件的保修数据进行了评审?

3 是否已考虑了从类似的零件DFMEA中吸取最佳实践和教训?

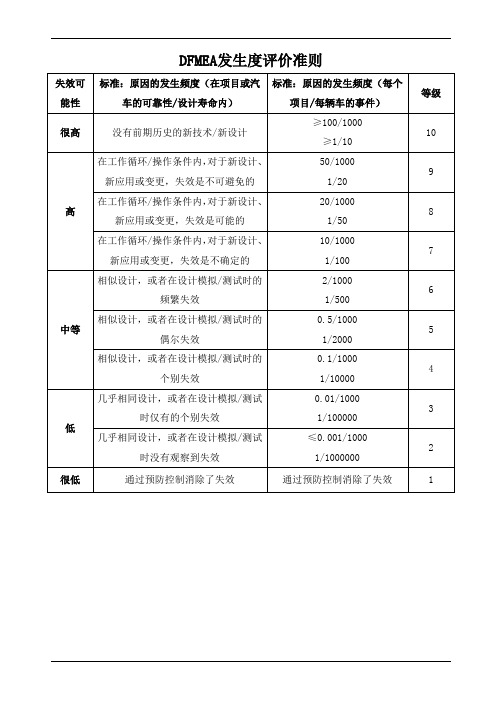

dfmea发生度评价准则表

1/10000

4低Βιβλιοθήκη 几乎相同设计,或者在设计模拟/测试时仅有的个别失效

0.01/1000

1/100000

3

几乎相同设计,或者在设计模拟/测试时没有观察到失效

≤0.001/1000

1/1000000

2

很低

通过预防控制消除了失效

通过预防控制消除了失效

1

20/1000

1/50

8

在工作循环/操作条件内,对于新设计、新应用或变更,失效是不确定的

10/1000

1/100

7

中等

相似设计,或者在设计模拟/测试时的频繁失效

2/1000

1/500

6

相似设计,或者在设计模拟/测试时的偶尔失效

0.5/1000

1/2000

5

相似设计,或者在设计模拟/测试时的个别失效

0.1/1000

DFMEA发生度评价准则

失效可能性

标准:原因的发生频度(在项目或汽车的可靠性/设计寿命内)

标准:原因的发生频度(每个项目/每辆车的事件)

等级

很高

没有前期历史的新技术/新设计

≥100/1000

≥1/10

10

高

在工作循环/操作条件内,对于新设计、新应用或变更,失效是不可避免的

50/1000

1/20

9

在工作循环/操作条件内,对于新设计、新应用或变更,失效是可能的

4低Βιβλιοθήκη 几乎相同设计,或者在设计模拟/测试时仅有的个别失效

0.01/1000

1/100000

3

几乎相同设计,或者在设计模拟/测试时没有观察到失效

≤0.001/1000

1/1000000

2

很低

通过预防控制消除了失效

通过预防控制消除了失效

1

20/1000

1/50

8

在工作循环/操作条件内,对于新设计、新应用或变更,失效是不确定的

10/1000

1/100

7

中等

相似设计,或者在设计模拟/测试时的频繁失效

2/1000

1/500

6

相似设计,或者在设计模拟/测试时的偶尔失效

0.5/1000

1/2000

5

相似设计,或者在设计模拟/测试时的个别失效

0.1/1000

DFMEA发生度评价准则

失效可能性

标准:原因的发生频度(在项目或汽车的可靠性/设计寿命内)

标准:原因的发生频度(每个项目/每辆车的事件)

等级

很高

没有前期历史的新技术/新设计

≥100/1000

≥1/10

10

高

在工作循环/操作条件内,对于新设计、新应用或变更,失效是不可避免的

50/1000

1/20

9

在工作循环/操作条件内,对于新设计、新应用或变更,失效是可能的

DFMEA和PFMEA评分原则

一部分产品必须废弃。偏离基本过程,包括降低生产线速度或增人力

7

中等中断

100%的产品必须离线返工后再被接受

6

一部分产品必须离线返工后被接受

5

中等中断

100%的产品在处理前,必须在线返工

4

一部分产品在处理前,必须在线返工

3

微小中断

对过程,操作或操作员造成轻微的不便

2

没有影响

没有可识别的影响

1

表5 PFMEA发生度(O)评价标准

3

≤0.001/1000 1/1000000

2

很低

通过预防控制消除了失效

1

表6 PFMEA探测度(D)评价准则

探测几率

标准:通过过程控制来探测的可能性

等级

探测

可能性

没有探测几率

没有现行控制;无法探测或并未分析

10

几乎不可能

在任何阶段都不容易探测

失效模式和/或错误(原因)不容易被探测到(比如:随机审核)

失效可能性

标准:原因的发生度—

(每个项目/每辆车的事件)

等级

很高

≥100/1000≥1/10

10

高

50/1000 1/20

9

20/1000 1/50

8

10/1000 1/100

7

中等

2/1000 1/500

6

0.5/1000 1/2000

5

0.1/1000 1/10000

4

低

0.01பைடு நூலகம்1000 1/100000

基本功能丧失(汽车无法运行;不影响汽车安全运行)。

8

基本功能降低(汽车可以运行;但是性能下降)。

7

7

中等中断

100%的产品必须离线返工后再被接受

6

一部分产品必须离线返工后被接受

5

中等中断

100%的产品在处理前,必须在线返工

4

一部分产品在处理前,必须在线返工

3

微小中断

对过程,操作或操作员造成轻微的不便

2

没有影响

没有可识别的影响

1

表5 PFMEA发生度(O)评价标准

3

≤0.001/1000 1/1000000

2

很低

通过预防控制消除了失效

1

表6 PFMEA探测度(D)评价准则

探测几率

标准:通过过程控制来探测的可能性

等级

探测

可能性

没有探测几率

没有现行控制;无法探测或并未分析

10

几乎不可能

在任何阶段都不容易探测

失效模式和/或错误(原因)不容易被探测到(比如:随机审核)

失效可能性

标准:原因的发生度—

(每个项目/每辆车的事件)

等级

很高

≥100/1000≥1/10

10

高

50/1000 1/20

9

20/1000 1/50

8

10/1000 1/100

7

中等

2/1000 1/500

6

0.5/1000 1/2000

5

0.1/1000 1/10000

4

低

0.01பைடு நூலகம்1000 1/100000

基本功能丧失(汽车无法运行;不影响汽车安全运行)。

8

基本功能降低(汽车可以运行;但是性能下降)。

7

DFMEA-PFMEA空白表(1)

对FC和FM 现行探测控

der FU Frequency (F) of FC

筛选符号 (可选)

DetectionDFMEA编号 : 由 公 司 决 定 Action 设 计 责 任 : DFME A 所 有 者 的 部门 保密级别: 商务用,保密的,专利的,等

DFMEA探 测措施

目标完成时

采取措施的

失效影响

Responsib ile Person

Target Completio n on date

Taken with

Completio n Date

Pointer to Evidence

责任人

பைடு நூலகம்

目标完成时 间

采取措施的 完成的时间

证据

Supplemental MSR OPTIMIZATION (STEP 6)

Ta ken

wi th

Point er to

Evid ence

Com pl eti o n Da te

DFMEA预 防措施

责任人

优 化 (第 6步 ) 状 态 (进 行 中,已完 成,取消)

系统反应之

失效原 频率的原因

因的频

Supplem后e最nt严al重M的SR Risk Ana率ly(sFi)s(Stey 5) (F)

Name of customer(s) or [product family]

DFMEA Reversion Date

Latest revision date

Continuous Improvemen

Model Year/Platform

名称:

公司

位置:

工程

名称:

客户

DFMEA表格

潜在失效模式及后果分析

(设计FMEA)

项目 核心小組 部品名称

Back light unit

设计責任

FMEA编号 DFM070035 共 2 頁, 第 1 頁 编制人 陈胜彬 FMEA日期(编制)

R P N 措施结果 建议措施 责任及目标完成日 期 采取的措施 S O D R P N

部品功能

均匀面光源

胶框断裂

丧失固定功能

8 设计上断裂处强度不足 3 胶框材质过脆导致在组 装时,产生胶框屑 与背板配合过紧造成

1

作业规范

外观检查

6

48

胶框屑产生

引起发光面不良

1

作业规范

外观检查

7

21

黑屏漏光 无法与其他元 件组合 铁框 承载及固定元件 贴付电子基板/为金 属材质

黑屏发光品味差

3

胶框平度NG 尺寸不符规格公差

作业规范 作业规范 作业规范 作业规范

外观检查 外观检查 外观检查 外观检查

7 3 1 7

56 24 21 28

深圳鸿瑞祥光学有限公司

潜在失效模式及后果分析

(设计FMEA)

项目 HRX070035 核心小組 设计責任 叶世挺、朱升双、欧志用、吴亚辉、沈彬、陈胜彬

严 重 度 S 频 度 O 探 现行过程控 现行过程控制 测 制预防 探测 度 D R P N 措施结果 建议措施 责任及目标完成日期 采取的措施 S O D R P N

产生静电污

发光面产生区域性吸 附性光学不良

产生Mura现象 扩散片 光散射元件 材质为高分子聚合 物 无法遮盖网点 刮伤导光板或 棱镜片

发光面产生色偏 发光面可见导光板网 点 发光面出现伤痕

LED组件

(设计FMEA)

项目 核心小組 部品名称

Back light unit

设计責任

FMEA编号 DFM070035 共 2 頁, 第 1 頁 编制人 陈胜彬 FMEA日期(编制)

R P N 措施结果 建议措施 责任及目标完成日 期 采取的措施 S O D R P N

部品功能

均匀面光源

胶框断裂

丧失固定功能

8 设计上断裂处强度不足 3 胶框材质过脆导致在组 装时,产生胶框屑 与背板配合过紧造成

1

作业规范

外观检查

6

48

胶框屑产生

引起发光面不良

1

作业规范

外观检查

7

21

黑屏漏光 无法与其他元 件组合 铁框 承载及固定元件 贴付电子基板/为金 属材质

黑屏发光品味差

3

胶框平度NG 尺寸不符规格公差

作业规范 作业规范 作业规范 作业规范

外观检查 外观检查 外观检查 外观检查

7 3 1 7

56 24 21 28

深圳鸿瑞祥光学有限公司

潜在失效模式及后果分析

(设计FMEA)

项目 HRX070035 核心小組 设计責任 叶世挺、朱升双、欧志用、吴亚辉、沈彬、陈胜彬

严 重 度 S 频 度 O 探 现行过程控 现行过程控制 测 制预防 探测 度 D R P N 措施结果 建议措施 责任及目标完成日期 采取的措施 S O D R P N

产生静电污

发光面产生区域性吸 附性光学不良

产生Mura现象 扩散片 光散射元件 材质为高分子聚合 物 无法遮盖网点 刮伤导光板或 棱镜片

发光面产生色偏 发光面可见导光板网 点 发光面出现伤痕

LED组件

DFMEA第五版表格

公司名称

设计地点

顾客名称

车型年/平台

持续改善

结构分析

产品、元素或过程的系统结构

功能分析 产品或过程的功能ห้องสมุดไป่ตู้述

问题

历史/变更 上一较高

授权

级别

关注要素

下一较低级别 上一较高级别功 或特性类型 能及要求

关注要素功能及要求

车窗升降 电机

换向系统

根据参数设置将 换向系统在电磁转化

电刷盒基座 电能转换为机械 系统的线圈对之间传

对比现有产品 进行

4

高速超过7%

电磁参数不合 理

优化设计 设计评审

4

使用电量不足 寿命降低

7

热态输出电流 小于设计要求

散热结构不合 理

优化设计 设计评审

4

绝缘材料高温

变形造成螺钉 松动而接触不

材料论证

5

良

提供旋转磁场

不发电

骨架不合理漆 流通道不畅

漆流评审

4

浸漆验证

8 磁场引出线断 漆材料不合理

材料论证

已论

采用纯 PPS材料 加强材料 老化检查

M

振动试验

急变速试 验

3

M

◆ 修改骨架 结构

◆

P

施 必要措施

完成日期

筛 严 发探 选 重 生 测 AP 器 备注 度 度度 代

码

6 21 L

2018.6.2 5

7

23

能

输电流

交流发电 机

输出直流电,供 给车载用电设备 及蓄电池充电

整流部分 传动部分 定子总成

骨架

转子总成

漆包线 转子铁芯 爪机 爪机 轴承

DFMEA

设计地点

顾客名称

车型年/平台

持续改善

结构分析

产品、元素或过程的系统结构

功能分析 产品或过程的功能ห้องสมุดไป่ตู้述

问题

历史/变更 上一较高

授权

级别

关注要素

下一较低级别 上一较高级别功 或特性类型 能及要求

关注要素功能及要求

车窗升降 电机

换向系统

根据参数设置将 换向系统在电磁转化

电刷盒基座 电能转换为机械 系统的线圈对之间传

对比现有产品 进行

4

高速超过7%

电磁参数不合 理

优化设计 设计评审

4

使用电量不足 寿命降低

7

热态输出电流 小于设计要求

散热结构不合 理

优化设计 设计评审

4

绝缘材料高温

变形造成螺钉 松动而接触不

材料论证

5

良

提供旋转磁场

不发电

骨架不合理漆 流通道不畅

漆流评审

4

浸漆验证

8 磁场引出线断 漆材料不合理

材料论证

已论

采用纯 PPS材料 加强材料 老化检查

M

振动试验

急变速试 验

3

M

◆ 修改骨架 结构

◆

P

施 必要措施

完成日期

筛 严 发探 选 重 生 测 AP 器 备注 度 度度 代

码

6 21 L

2018.6.2 5

7

23

能

输电流

交流发电 机

输出直流电,供 给车载用电设备 及蓄电池充电

整流部分 传动部分 定子总成

骨架

转子总成

漆包线 转子铁芯 爪机 爪机 轴承

DFMEA

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FMEA編號:WI-FMEA-RD00-036序號:1

產品型號:M1906製表人:周家平

設計名稱:□Array□Cell□系統■機構系統分類:□系統□子系統■零件初版日期:2009.4.12

設計成員:王巖、周家平、楊志梅、李海梅、陽普普、沈峰、孔佑芝修訂日期:

零件名稱

零件功能

產品型態

潛在失效模式

失效的影響

1.霧度太低

1

作業規範

外觀檢查

7

49

刮傷導光板或稜鏡片

發光面出現傷痕

2

1.擴散粒子太大

2.擴散粒子太硬

2

作業規範

外觀檢查

7

28

燈管組品

與高壓機板結合背光模組發光元件

燈管斷裂

無法發光

8

1.矽膠套包附過緊2.焊點過大擠壓其他元件3.矽膠套過薄,造成保護效應不足

1

IQC入料檢查

點燈檢查

4

32

1.評估焊點縮小的焊接方式2.矽膠套放寬間隙,與燈管組合有彈性空間3.將矽膠套增厚,增加與其他元件擠壓的強度4.機構上設計擋牆,避免擠壓

4

1.變形

2.靜電造成無法服貼

1

作業規範

外觀檢查

7

28

產生靜電污

發光面產生區域性吸附性光學不良

6

1.與擴散片搭配不良2.靜電造成

1

作業規範

外觀檢查

7

42

擴散片

光散射元件/材質高分子聚合物

產生mura現象

發光面產生色偏

4

1.厚度太薄

2.尺寸NG

2

作業規範

外觀檢查

7

56

無法遮蔽網點

發光面可見導光板網點

7

4

1.反射片變形

2.反射片尺寸NG

3.組合時與其他元件擠壓

1

作業規範

外觀檢查

4

16

黃化

發光面產生偏黃現象

4

1.非抗UV處理

1

作業規範

外觀檢查

4

16

燈管

主動發光元件

輝度不足

光學未達規格並影響壽命

7

1.螢光粉塗佈不均2.燈管漏氣

3.惰性氣體比例錯誤

1

IQC入料檢查

出貨輝度檢查

4

28

黑點

影響壽命及輝度

5

1.汞聚集現象

SHUT DOWN

無法發光

7

1.焊點空焊斷裂

2.導線破皮

3.端子接觸不良

2

IQC入料檢查

點燈檢查

2

28

燈管漏氣

燈管色偏輝度大幅下降

8

1.焊接溫度過高

2.重焊次數過高造成

1

IQC入料檢查

出貨光學檢查

8

64

1.焊接製程定義焊接溫度2.定義重焊次數為兩次內

反射片

光線反射進導光板內部

產生mura現象

發光面產生色偏差

固定貼布

固定元件

黏性不佳

易脫落功能失效

7

1.膠質黏度不夠

1

材質評估驗證

外觀檢查

7

49

絕緣貼布

隔絕電子元件短路

SHUT DONW

短路

7

1.基材太薄容易破裂

1

材質評估驗證

點燈檢查

4

28

5

1.網點設計失效

2.入光側邊現有圓角現象3.變形

1

作業規範

點燈檢查

7

35

膠框

放置Panel固定光學元件/為高分子聚合物材質

1.panel破裂

panel顯示功能喪失

7

1.與panel接觸之尺寸超過規格2.膠框承載處有不明突出物

1

作業規範

外觀檢查

4

28

2.光學膜片造成擠壓

發光面產生色偏(mura/wave)

4

1,z軸向所需的尺寸間隙NG 2.膠框變形產生

2

作業規範

外觀檢查

7

56

3.膠框斷裂

喪失固定功能

8

1.膠框材質過脆導致斷裂2.設計上斷裂處強度不足

1

作業規範

外觀檢查

6

48

1.化驗膠框材質的成份,分析是否雜料過高2.提出設計變更,加強膠框斷裂處之強度

4.膠框屑產生

引起發光面不良

3

1.膠框材質過脆導致組合時,易產生膠框屑

2.螢光粉塗佈雜質

1

IQC入料檢查

成品點燈檢查

7

35

燈罩

反射燈管光源

變形

漏光/組裝困難

4

1.尺寸NG

2.材質過薄

3.材質太軟

2

IQC入料檢查

外觀檢查

4

32

割破導線

SHUT DOWN

8

1.燈罩邊緣鋒利

1

廠商模具處理

外觀檢查

2

16

1.評估焊點縮小的焊接方式2.矽膠套放寬間隙,與燈管組合有彈性空間3.將矽膠套增厚,增加與其他元件擠壓的強度4.機構上設計擋牆,避免擠壓

2.與背板配合過緊造成

1

作業規範

外觀檢查

7

21

背板

承載及固定元件,鎖附模組電子基板/為金屬材質

無法與其他元件組合

組裝困難並嚴重機構干涉

7

1.尺寸不符規格公差2.變形

1

作業規範

外觀檢查

4

28

生鏽

影響外觀及電子基本之運作

4

1.材質非防鏽材質

2

作業規範

外觀檢查

7

56

影響光學規格

影響外觀及電子基本之運作

4

1.變形

3.網點設計失效4.變形

1

作業規範

輝度檢查

3

21

均齊度不足

模組輝度不足未達到需求的光學規格

6

1.油墨比例失調

2.網點設計失效3.變形

1

作業規範

輝度檢查

3

18

局部暗影

發光面產生不均亮現象,發光品味不佳

5

1.印刷面網點不全2.網點設計失效3.變形

1

作業規範

點燈檢查

7

35

局部亮線或亮塊

發光面產生不均亮現象,發光品味不佳

2

作業規範

外觀檢查

3

24

稜鏡片

集光元件/材質高分子聚合物

輝度不足

模組輝度不足未達到需求的光學規格

7

1.稜鏡片角度搭配錯誤

3

作業規範

外觀檢查

1

21

產生干涉條紋(moire)

發光出現干涉條紋影響發光品質

4

1.稜鏡片角度搭配錯誤2.與panel搭配光形不符合

1

作業規範

外觀檢查

7

28

產生mura現象

發光面產生色偏

漏光

光學品味不佳

4

1.元件造成干涉擠壓2.元件變形

3.組立不良

2

各部材尺寸檢查

成品點燈檢查

7

56

亮線

引起發光面不良

6

1.元件造成干涉擠壓

2.元件變形

3.組立不良

1

各部材尺寸檢查

成品點燈檢查

7

42

導光板

將光均勻分佈,為高透明材質

Notebook

中心輝度不足

模組輝度不足未達到需求的光學規格

7

1.油墨比例失調2.入光側拋光度不

偵測性

R

P

N

RECOMMANDED ACTION(S)

RESPONSIBILITY & TARGET COMPLETION DATE

ACTIONS TAKEN

ACTION RESULTS

預防措施

偵測方法

嚴重性

發生性

偵測性

R

P

N

Back light unit

均勻面光源

產品型號:M1906製表人:周家平

設計名稱:□Array□Cell□系統■機構系統分類:□系統□子系統■零件初版日期:2009.4.12

設計成員:王巖、周家平、楊志梅、李海梅、陽普普、沈峰、孔佑芝修訂日期:

零件名稱

零件功能

產品型態

潛在失效模式

失效的影響

1.霧度太低

1

作業規範

外觀檢查

7

49

刮傷導光板或稜鏡片

發光面出現傷痕

2

1.擴散粒子太大

2.擴散粒子太硬

2

作業規範

外觀檢查

7

28

燈管組品

與高壓機板結合背光模組發光元件

燈管斷裂

無法發光

8

1.矽膠套包附過緊2.焊點過大擠壓其他元件3.矽膠套過薄,造成保護效應不足

1

IQC入料檢查

點燈檢查

4

32

1.評估焊點縮小的焊接方式2.矽膠套放寬間隙,與燈管組合有彈性空間3.將矽膠套增厚,增加與其他元件擠壓的強度4.機構上設計擋牆,避免擠壓

4

1.變形

2.靜電造成無法服貼

1

作業規範

外觀檢查

7

28

產生靜電污

發光面產生區域性吸附性光學不良

6

1.與擴散片搭配不良2.靜電造成

1

作業規範

外觀檢查

7

42

擴散片

光散射元件/材質高分子聚合物

產生mura現象

發光面產生色偏

4

1.厚度太薄

2.尺寸NG

2

作業規範

外觀檢查

7

56

無法遮蔽網點

發光面可見導光板網點

7

4

1.反射片變形

2.反射片尺寸NG

3.組合時與其他元件擠壓

1

作業規範

外觀檢查

4

16

黃化

發光面產生偏黃現象

4

1.非抗UV處理

1

作業規範

外觀檢查

4

16

燈管

主動發光元件

輝度不足

光學未達規格並影響壽命

7

1.螢光粉塗佈不均2.燈管漏氣

3.惰性氣體比例錯誤

1

IQC入料檢查

出貨輝度檢查

4

28

黑點

影響壽命及輝度

5

1.汞聚集現象

SHUT DOWN

無法發光

7

1.焊點空焊斷裂

2.導線破皮

3.端子接觸不良

2

IQC入料檢查

點燈檢查

2

28

燈管漏氣

燈管色偏輝度大幅下降

8

1.焊接溫度過高

2.重焊次數過高造成

1

IQC入料檢查

出貨光學檢查

8

64

1.焊接製程定義焊接溫度2.定義重焊次數為兩次內

反射片

光線反射進導光板內部

產生mura現象

發光面產生色偏差

固定貼布

固定元件

黏性不佳

易脫落功能失效

7

1.膠質黏度不夠

1

材質評估驗證

外觀檢查

7

49

絕緣貼布

隔絕電子元件短路

SHUT DONW

短路

7

1.基材太薄容易破裂

1

材質評估驗證

點燈檢查

4

28

5

1.網點設計失效

2.入光側邊現有圓角現象3.變形

1

作業規範

點燈檢查

7

35

膠框

放置Panel固定光學元件/為高分子聚合物材質

1.panel破裂

panel顯示功能喪失

7

1.與panel接觸之尺寸超過規格2.膠框承載處有不明突出物

1

作業規範

外觀檢查

4

28

2.光學膜片造成擠壓

發光面產生色偏(mura/wave)

4

1,z軸向所需的尺寸間隙NG 2.膠框變形產生

2

作業規範

外觀檢查

7

56

3.膠框斷裂

喪失固定功能

8

1.膠框材質過脆導致斷裂2.設計上斷裂處強度不足

1

作業規範

外觀檢查

6

48

1.化驗膠框材質的成份,分析是否雜料過高2.提出設計變更,加強膠框斷裂處之強度

4.膠框屑產生

引起發光面不良

3

1.膠框材質過脆導致組合時,易產生膠框屑

2.螢光粉塗佈雜質

1

IQC入料檢查

成品點燈檢查

7

35

燈罩

反射燈管光源

變形

漏光/組裝困難

4

1.尺寸NG

2.材質過薄

3.材質太軟

2

IQC入料檢查

外觀檢查

4

32

割破導線

SHUT DOWN

8

1.燈罩邊緣鋒利

1

廠商模具處理

外觀檢查

2

16

1.評估焊點縮小的焊接方式2.矽膠套放寬間隙,與燈管組合有彈性空間3.將矽膠套增厚,增加與其他元件擠壓的強度4.機構上設計擋牆,避免擠壓

2.與背板配合過緊造成

1

作業規範

外觀檢查

7

21

背板

承載及固定元件,鎖附模組電子基板/為金屬材質

無法與其他元件組合

組裝困難並嚴重機構干涉

7

1.尺寸不符規格公差2.變形

1

作業規範

外觀檢查

4

28

生鏽

影響外觀及電子基本之運作

4

1.材質非防鏽材質

2

作業規範

外觀檢查

7

56

影響光學規格

影響外觀及電子基本之運作

4

1.變形

3.網點設計失效4.變形

1

作業規範

輝度檢查

3

21

均齊度不足

模組輝度不足未達到需求的光學規格

6

1.油墨比例失調

2.網點設計失效3.變形

1

作業規範

輝度檢查

3

18

局部暗影

發光面產生不均亮現象,發光品味不佳

5

1.印刷面網點不全2.網點設計失效3.變形

1

作業規範

點燈檢查

7

35

局部亮線或亮塊

發光面產生不均亮現象,發光品味不佳

2

作業規範

外觀檢查

3

24

稜鏡片

集光元件/材質高分子聚合物

輝度不足

模組輝度不足未達到需求的光學規格

7

1.稜鏡片角度搭配錯誤

3

作業規範

外觀檢查

1

21

產生干涉條紋(moire)

發光出現干涉條紋影響發光品質

4

1.稜鏡片角度搭配錯誤2.與panel搭配光形不符合

1

作業規範

外觀檢查

7

28

產生mura現象

發光面產生色偏

漏光

光學品味不佳

4

1.元件造成干涉擠壓2.元件變形

3.組立不良

2

各部材尺寸檢查

成品點燈檢查

7

56

亮線

引起發光面不良

6

1.元件造成干涉擠壓

2.元件變形

3.組立不良

1

各部材尺寸檢查

成品點燈檢查

7

42

導光板

將光均勻分佈,為高透明材質

Notebook

中心輝度不足

模組輝度不足未達到需求的光學規格

7

1.油墨比例失調2.入光側拋光度不

偵測性

R

P

N

RECOMMANDED ACTION(S)

RESPONSIBILITY & TARGET COMPLETION DATE

ACTIONS TAKEN

ACTION RESULTS

預防措施

偵測方法

嚴重性

發生性

偵測性

R

P

N

Back light unit

均勻面光源