活性染料染色实验报告

毛用活性染料染色实验

新型酸性染料染色实验一、实验内容1、酸性染料染羊毛纤维2、弱酸性染料染蚕丝3、毛用活性染料染色二、实验目的1、学习酸性染料染蛋白质纤维的工艺方法2、了解新型毛用染料在蛋白质纺织品中的应用。

三、实验原理酸性染料分子量小,易溶于水,对纤维的亲和力小。

在水溶液中酸性染料的发色团带-SO–3负电荷。

酸性染料染羊毛通常在等电点(4.2-4.8)以下的pH=2-4染色,此时羊毛纤维带有大量的-NH3+基团,染料主要通过与纤维间的库仑力作用而上染纤维,并通过库仑力与纤维结合。

由于库仑力的作用,染料迅速上染,为防止染花,一般加入硫酸钠缓染。

弱酸性染料分子量较大,对纤维的亲和力增加,染色通常在弱酸浴pH=4.5-6.5中进行。

染料对纤维的上染主要分子间作用力和部分库仑力。

蓝钠塞特是性能优异的弱酸性染料,具有固色率高、皂洗牢度好、超级耐洗功能,所有颜色品种都具有良好的相溶性。

毛用活性染料是近两年来推崇的染料,在羊绒染色中大量应用。

其特点是,色泽艳丽;耐日晒牢度好;湿牢度高;吸尽率、固色率高;符合环保要求。

毛用活性染料的活性基团与羊绒中的-SH、-NH2、、-OH等基团反应,并以共价键牢固结合。

四、实验步骤及工艺1、酸性染料染羊毛纤维流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→水洗→晾干处方:酸性大红G(owf%) 2硫酸钠(owf%) 5硫酸调节pH值2-4 浴比1:100升温曲线取出加助剂材料染料调pH值2、弱酸性染料染蚕丝流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→水洗→酸化→晾干处方:蓝钠塞特染料(owf%) 2阿白哥Set(owf%) 180%醋酸(owf%) 1.5醋酸钠(g/L) 1硫酸钠(owf%) 5醋酸调节pH值 4.5-5 浴比1:50酸化85%甲酸(owf%)1-250℃5min 浴比1:50取出加助剂材料染料3、毛用活性染料染色流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→碱处理→温水洗→冷水洗→酸化处理→晾干处方染色蓝纳素染料(owf%) 2。

活性染料染色实验报告

活性染料染色实验报告实验报告:活性染料染色实验一、实验目的1.了解活性染料的性质和染色特点。

2.学习活性染料染色的实验方法。

3.观察和分析活性染料在不同条件下的染色效果。

二、实验仪器和试剂1.实验仪器:显微镜、恒温槽等。

2.试剂:活性染料、棉布、水、乙醇等。

三、实验步骤1.准备工作:将棉布切成相同大小的样品,并用水洗净晾干。

2.制备活性染料溶液:按照一定比例将活性染料加入适量的水中,并充分溶解。

3.染色过程:(1)实验组:将棉布样品浸泡在准备好的活性染料溶液中,温度为50摄氏度,时间为30分钟。

(2)对照组:将一块棉布样品浸泡在清水中,温度和时间与实验组相同。

4.洗涤:(1)实验组:将染色后的棉布样品用温水冲洗,直至水不再有染料溢出。

(2)对照组:将清水浸泡的棉布样品用温水冲洗,直至水不再有染料溢出。

5.观察和比较:将染色后的棉布样品和对照棉布样品取出,观察比较染色效果。

四、实验结果通过实验观察和比较,得出以下结论:1.活性染料染色后,棉布的颜色明显变化,比对照组更加饱和。

2.活性染料染色后,棉布的染色效果均匀,没有出现斑块现象。

3.与对照组相比,活性染料染色后的棉布在洗涤过程中染料流失较少,颜色保持较稳定。

五、结果分析活性染料具有较好的亲染性和亲水性,可以更好地与棉纤维结合,因此染色效果更加饱和均匀。

同时,活性染料在洗涤过程中的染料流失较少,说明其有较好的牢固性,不易褪色。

活性染料的这些优点使其成为一种常用的染料类型。

六、实验总结通过本次实验,我对活性染料染色的特点和方法有了更深入的了解。

活性染料染色效果饱和、均匀,并具有较好的牢固性。

实验中的操作过程需要细心和耐心,尤其是在染色后的洗涤过程中要注意染料流失情况。

实验结果的差异可能与染色浓度、温度和时间等因素有关。

七、改进建议为了进一步提高染色效果和染料的牢固性,可以尝试调整染色溶液的浓度、温度和时间等因素,以寻找最佳的染色条件。

此外,可以尝试使用不同类型的活性染料,比较它们的染色效果差异,寻找适用性更广的染料。

浙江理工 染整实验二 设计实验 One棉织物染色

实验报告肖海瑞轻化一班(1)A08130125一、实验名称:棉织物的染色二、设计性实验目的及要求1.设计真丝绸脱胶与染色工艺,制订脱胶、染色工艺处方与工艺参数。

2.要求达到技术指标:白度》80,毛效10 耐水洗色牢度4级。

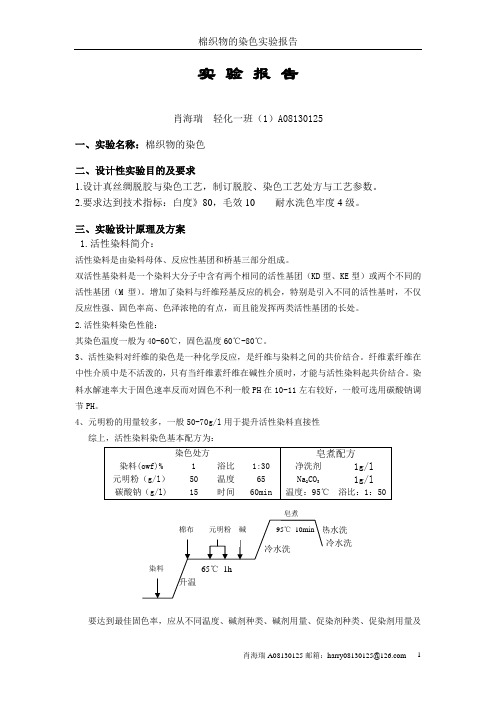

三、实验设计原理及方案1.活性染料简介:活性染料是由染料母体、反应性基团和桥基三部分组成。

双活性基染料是一个染料大分子中含有两个相同的活性基团(KD型、KE型)或两个不同的活性基团(M型)。

增加了染料与纤维羟基反应的机会,特别是引入不同的活性基时,不仅反应性强、固色率高、色泽浓艳的有点,而且能发挥两类活性基团的长处。

2.活性染料染色性能:其染色温度一般为40-60℃,固色温度60℃-80℃。

3、活性染料对纤维的染色是一种化学反应,是纤维与染料之间的共价结合。

纤维素纤维在中性介质中是不活泼的,只有当纤维素纤维在碱性介质时,才能与活性染料起共价结合。

染料水解速率大于固色速率反而对固色不利一般PH在10-11左右较好,一般可选用碳酸钠调节PH。

4、元明粉的用量较多,一般50-70g/l用于提升活性染料直接性综上,活性染料染色基本配方为:要达到最佳固色率,应从不同温度、碱剂种类、碱剂用量、促染剂种类、促染剂用量及不同浴比这几方面去筛选。

本实验以活性蓝染料入手,筛选出染料最佳上染条件。

Ⅰ、元明粉用量结果:试验后得知元明粉以40g/l为宜Ⅱ、温度影响实验。

结果:试验后得知温度以70℃为宜Ⅲ、碱剂用量结果:试验后得知碱剂以20g/l为宜Ⅵ、碱剂对比结果:试验后得知同样用量染色碳酸钠优于碳酸氢钠四、所用仪器、材料、药品1、仪器:数显恒温水浴锅HH-6、染杯、移液管(10ml)、胖肚移液管(10ml)、容量瓶(500ml、25ml)、温度计、吸球、电子天平、玻璃棒、药匙、K/S值测试仪器等。

2、材料:漂白棉布(2g/块)3、药品:、活性蓝、元明粉、Na2CO3、NaHCO3五、实验操作步骤1.棉织物染色步骤:半漂棉布1/2染杯(按处方配置好染液, 先不加碱和元明粉)加1/2元明粉【注:皂洗配方:净洗剂:1g/l ; Na2CO 3:1g/l ;温度:95℃ ;浴比:1:50 】2.各方案适宜条件筛选步骤:将个方案所得染样用k/s 值测试仪器进行测试,根据测试数据,数值较大者说明织物得色量最大,即染色效果较好——固色率最好。

活性染料染色(1)

棉织物的活性染料染色一、实验目的(1)自行选取染料及设计工艺,掌握活性染料对棉的染色过程,巩固所学的活性染料对棉纤维染色的基本理论知识,学会自己设计工艺处方和工艺条件,并进行染色试验。

(2)学会活性染料吸尽率和固色率的测定二、实验原理(1)染色原理:活性染料是一种含有能与纤维起反应形成共价键的活性基团的染料,常见的活性基团有二氯均三嗪型、乙烯砜型和一氯均三嗪型等三种,它们的反应能力各不相同,所以采用的工艺条件也不同,分别采用低温、中温和高温进行染色。

活性染料染色时通过纤维对染料的吸附、染料扩散进入纤维内部达到上染平衡,加入碱后,染料开始与纤维发生反应而固着,并重新达到一个平衡。

染后进行皂煮,除去并未与纤维固着的染料或水解染料,提高色泽的鲜艳度。

活性染料浸染的上染曲线由于活性染料在水溶液中要发生水解,从而影响活性染料的利用率,为了改善上述情况,现在开发出双活性基团甚至三活性基团的活性染料,可以使活性染料的固色率达到80%以上。

双活性基染料常见的有:含两个相同的一氯均三嗪型如国内KE型活性染料;含一个一氯均三嗪、一个为乙烯砜型的染料如国内M型活性染料。

(2) 固色原理: 活性染料与棉纤维的反应在碱性条件下,纤维素能形成纤维素负离子,能和活性染料发生亲核取代、加成反应,进而形成染料--纤维共价键,二氯均三嗪型较活泼,只需在较低温度下即可反应,而一氯均三嗪型则需在温度较高、碱性较强条件下才能反应。

影响此反应的因素有很多。

染料与纤维与水的反应为平行反应,因为水也是亲核试剂,反应条件机理相同。

染料一经水解即失去与纤维的反应能力,固色率大为降低。

从反应动力学研究得到,固着反应比水解反应快40倍左右,染色时PH一般为10~11为宜,X型可用碱性较弱的小苏打,对K型,则采用Na2CO3、Na3po4,甚至NaOH。

染色温度具体根据不同染料性能而定。

促染用元明粉,加入要掌握一多二早,分批加入的原则。

浴比尽可能小些,以提高固色率。

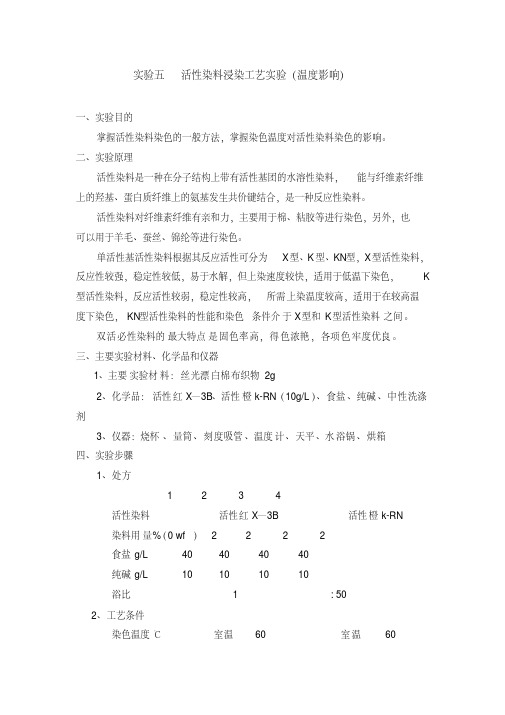

实验五活性染料浸染工艺实验(温度影响)

实验五活性染料浸染工艺实验(温度影响)一、实验目的掌握活性染料染色的一般方法,掌握染色温度对活性染料染色的影响。

二、实验原理活性染料是一种在分子结构上带有活性基团的水溶性染料,能与纤维素纤维上的羟基、蛋白质纤维上的氨基发生共价键结合,是一种反应性染料。

活性染料对纤维素纤维有亲和力,主要用于棉、粘胶等进行染色,另外,也可以用于羊毛、蚕丝、锦纶等进行染色。

单活性基活性染料根据其反应活性可分为X型、K型、KN型,X型活性染料,反应性较强,稳定性较低,易于水解,但上染速度较快,适用于低温下染色,K 型活性染料,反应活性较弱,稳定性较高,所需上染温度较高,适用于在较高温度下染色,KN型活性染料的性能和染色条件介于X型和K型活性染料之间。

双活必性染料的最大特点是固色率高,得色浓艳,各项色牢度优良。

三、主要实验材料、化学品和仪器1、主要实验材料:丝光漂白棉布织物2g2、化学品:活性红X—3B、活性橙k-RN(10g/L)、食盐、纯碱、中性洗涤剂3、仪器:烧杯、量筒、刻度吸管、温度计、天平、水浴锅、烘箱四、实验步骤1、处方1 2 3 4活性染料活性红X—3B 活性橙k-RN染料用量%(0 wf ) 2 2 2 2食盐g/L 40 40 40 40纯碱g/L 10 10 10 10浴比 1:502、工艺条件染色温度℃室温 60 室温 60染色时间 min 30 30 30 30固色温度℃室温 90 室温 90固色时间min 30 30 30 303、工艺曲线①活性红X—3B染色入染 NaCl NaCO3室温 15min 15min 30min 水洗、皂煮(中性洗涤剂2g/LNaCO32g/L)95℃、10min 浴比1:30 水洗、烘干图 7-1 活性红X—3B染色工艺曲线②活性橙k-RN染色纯碱90℃ 30 min入染食盐水洗、皂煮60℃ 15min 15min 水洗烘干图7-2 活性橙k-RN染色工艺曲线五、注意事项1、用水配制染料溶液,先将染料用少量水调和,再加蒸馏水溶解,必要时可加热来加快溶解。

毛用活性染料染色实验

毛用活性染料染色实验新型酸性染料染色实验一、实验内容1、酸性染料染羊毛纤维2、弱酸性染料染蚕丝3、毛用活性染料染色二、实验目的1、学习酸性染料染蛋白质纤维的工艺方法2、了解新型毛用染料在蛋白质纺织品中的应用。

三、实验原理酸性染料分子量小,易溶于水,对纤维的亲和力小。

在水溶液中酸性染料的发色团带-SO–3负电荷。

酸性染料染羊毛通常在等电点(4.2-4.8)以下的pH=2-4染色,此时羊毛纤维带有大量的-NH3+基团,染料主要通过与纤维间的库仑力作用而上染纤维,并通过库仑力与纤维结合。

由于库仑力的作用,染料迅速上染,为防止染花,一般加入硫酸钠缓染。

弱酸性染料分子量较大,对纤维的亲和力增加,染色通常在弱酸浴pH=4.5-6.5中进行。

染料对纤维的上染主要分子间作用力和部分库仑力。

蓝钠塞特是性能优异的弱酸性染料,具有固色率高、皂洗牢度好、超级耐洗功能,所有颜色品种都具有良好的相溶性。

毛用活性染料是近两年来推崇的染料,在羊绒染色中大量应用。

其特点是,色泽艳丽;耐日晒牢度好;湿牢度高;吸尽率、固色率高;符合环保要求。

毛用活性染料的活性基团与羊绒中的-SH、-NH2、、-OH等基团反应,并以共价键牢固结合。

四、实验步骤及工艺1、酸性染料染羊毛纤维流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→水洗→晾干处方:酸性大红G(owf%) 2硫酸钠(owf%) 5硫酸调节pH值 2-4 浴比1:100升温曲线’取出加助剂材料染料调pH值2、弱酸性染料染蚕丝流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→水洗→酸化→晾干处方:蓝钠塞特染料(owf%) 2阿白哥Set(owf%) 180%醋酸(owf%) 1.5醋酸钠(g/L) 1硫酸钠(owf%) 5醋酸调节pH值 4.5-5 浴比1:50酸化 85%甲酸(owf%) 1-250℃ 5min 浴比1:50取出加助剂材料染料3、毛用活性染料染色流程:配制染液→纤维润湿→挤干→入染→按升温曲线染色→碱处理→温水洗→冷水洗→酸化处理→晾干处方染色蓝纳素染料(owf%) 2阿白哥B(owf%) 1-2硫酸铵(owf%) 480%醋酸(owf%) 2PH值5-6 浴比1:50碱处理碳酸钠(owf%) 1-2pH值8-8.5 15-20min 80-85℃浴比1:50酸化 80%醋酸(owf%) 1- 2pH值4-4.5 5min 50℃浴比1:50染色曲线98℃ 45min1℃/min50℃ 80℃助剂材料染料五、实验注意事项染色时要按工艺要求的顺序加纤维、助剂、染料六、附酸性染料的配制在天平的左盘放上硫酸纸,称取规定量的酸性染料(精确至0.01g),将染料全部倒入干净的小烧杯中,用少量的冷蒸馏水或软水调成浆状,加入热水使之溶解,对难溶解的染料可加沸水或沸煮。

活性染料染色(颜色三角)

一、三原色拼色宝塔图的制作说明:1、宝塔图浓度梯度为10%;2、宝塔图中数字分别表示所吸取黄、红、蓝染液的(mL)数,即用量比;3、宝塔图“△”形三条边上的色泽为二拼色,其余均为三拼色。

例:拼色样染料总浓度为1%(o.w.f.),浴比为1:40,以2克织物打样。

若配制染料母液浓度为2g/L,则拼色染料总用量为10mL。

按宝塔图中所标数字分别吸取黄、红、蓝染液(mL)进行染色,即可制得三原色拼色宝塔图。

二、染色实验1、实验要求2、染色曲线(恒温600C)染料10分25分50分3、实验报告书写格式(1)实验名称(2)实验目的(3)工艺处方(4)操作流程(5)实验分析(6)贴样4、注意事项(1)水浴锅温度调节(约+50C)(2)布先润湿,挤干(3)放盐和碳酸钠时将布起,并且边搅拌边缓慢加入(4)勤搅拌并注意不要让布浮出液面(5)侍升温至600C开始计时,控制好染色和固色温度(6)严格按工艺要求操作(7)做好染色布的编码,按标准贴样,不要贴错。

(8)在一号电子天平称量元明粉,在二号电子天平称量碳酸钠(9)做好卫生工作。

附1、吸染料量计算方法V(ml)=(布重×染色浓度/母液浓度)×10002、染色处方染料(o.w.f.%) 2.0 (染料母液浓度4g/L)(ml) 10 (总体积)Na2SO4(g) 2Na2CO3(g) 1水(ml) 60染色温度600C 浴比:1:40上染时间:25分钟固色时间:25分钟。

轻化工程染整实验报告

实验二、活性染料染色一、前言1.实验目的:(1) 了解X型、K型活性染料的染色方法(2) 了解温度和染浴pH值对染料反应性的影响2.实验原理:活性染料是一种在分子结构上带有活性基团的水溶性染料,能与纤维素纤维上的羟基,蛋白质纤维上的氨基发生共价键结合,也称反应性染料。

单活性基活性染料的类型有X型、K型、KN型,它们的化学活泼性和染色性能各不相同,染料的活性基团也会发生水解而失去同纤维的反应性。

用于棉织物染色时,活性染料溶解于水,染料先被纤维吸附,然后在碱的作用下,染料与纤维官能团羟基(-OH)发生反应,生成共价键而固着在纤维上,未固着的染料被洗去。

温度和染浴的pH值对染料的反应有较大影响。

因此,对不同类型的活性染料应选择适宜的染色温度和固色剂。

二、实验1.实验设备:恒温水浴锅2.实验材料与试剂:棉织物约2克6块、硫酸钠、碳酸钠、磷酸钠、氢氧化钠、洗涤剂、活性红X-3B、活性蓝K-GL。

3.实验步骤:实验准备:由值日生同学配制下列染料的水溶液,放在试剂瓶里供全班同学使用:(用常温水配制)(1)活性红X-3B 1%250ml(2)活性蓝K-GL 1%250ml(一)温度影响实验提供:活性红X-3B溶液、活性蓝K-GL溶液,4块2g重棉织物,恒温水浴锅要求:设计染色处方和染色工艺步骤,实验结果能体现温度对活性红X-3B、活性蓝K-GL染色效果的影响。

(1)处方和工艺条件1A 1B 2A 2B活性红X-3B溶液(o.w.f) 1 1 ---- ---活性蓝K-GL溶液o.w.f) ---- ---- 1 1元明粉(g/L) 50净洗剂(g/L) 1碳酸钠(g/L) 1温度20 60 20 60浴比1:30(2)实验步骤①根据实验处方称量织物质量和各试剂量,并配好染浴。

②织物用水润湿后挤干,分别投入到对应染浴中,且1A、1B置于常温染色,2A、2B置于60℃的恒温水浴锅中染色,经常搅拌,防止染色不匀。

③上染5min后,向染浴中一次性加入所有的硫酸钠,加入硫酸钠时充分搅拌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浴比 1:30,时间:60min

Ⅵ、碱剂对比 名称及 方案 染料 (owf)% 元明粉 (g/l) 碳酸钠 (g/l) 碳酸氢钠 (g/l) 温度 (℃)

处方一 处方二

1 1

50 50

15 —

— 15

最佳温度 最佳温度

四、所用仪器、材料、药品

1、 仪器: 数显恒温水浴锅 HH-6、 染杯、 移液管 (10ml) 胖肚移液管 、 (10ml) 容量瓶 、 (500ml、 25ml) 、温度计、吸球、电子天平、玻璃棒、药匙、SPC22 分光光度计 2、材料:半漂棉布(2g/块) 3、药品:科华素红 3BSN、活性红、元明粉、Na2CO3、NaHCO3、食盐

将染色残液,洗涤剂,皂 煮液合并定容至 500ml

2、固着率的测定 ⑴.打开分光光度计,先用蒸馏水调零。 ⑵.测三号四号处方染液最大吸收波长。从 500nm 开始,以 10nm 为梯度依次增大测其吸光 度。当吸光度突然减小时,以 2nm 为梯度依次减小回测吸光度。直至找到其最大值即为 该染料的最大吸收波长。 ⑶. 3 号样的最大吸收波长下测 1 号样的吸光度。 4 号样的最大吸收波长下测 2 号样的 在 在 最大吸收波长。 ⑷.固着率计算:固着率(%)=(1-An/Ao)

染 整 设 计 实 验 报 告

浙江理工大学材料与纺织学院轻化工程专业 学生: 班级: 实验指导教师:

一、实验名称:棉织物的染色 二、设计性实验目的及要求

1、 了解双活性基团染料在棉织物上的染色性能并设计棉织物活性染料染色工艺, 包括染料 选择、染色处方与工艺参数。 2、掌握活性染料固着率测定方法。 3、要求大要技术指标:耐水洗牢度 4 级、干摩擦牢度 4 级、湿摩擦牢度 3 级

-

(三)实验心得及体会 通过这次实验, 让我对活性染料的上染过程有了更深入的理解。 由于双活性染料的反应性较 强,直接性较高,使染料扩散型低,匀染和透染性较差。且本次实验浴比不大,因而为保证 织物的匀染, 要加强搅拌。 在加元明粉和碱时注意把织物提出页面, 待粉末溶解后快速搅拌, 保证织物与染液接触面上染速率一致,避免染色不匀。元明粉加入后,织物颜色明显变深, 其促染效果显著。在皂煮前的水洗很难把未上染的染料洗尽,说明染色过程固色不充分。经 过皂煮后织物有一定褪色现象,说明很多染料没和织物结合,只是粘附在纤维上。在水洗时 要注意少量多次,以免所有液体混合进行定容时超过 500ml,造成固色率测定时的误差。在 定容时,注意刻度线要与凹页面最低处平行。所以只有认真的态度,规范的操作才能尽量减 少实验的误差。

处方 2

0.368

2.387

表 3.处方 1,2 的吸光度及固色率值

计算举例:处方 1 吸光度:0.176; 处方 3 吸光度:0.374; 则 固着率(%)=(1-A1/A3)×100%=(1-0.176/0.374)×100%=52.94% 从结果可以看出处方 1 的固色率远大于处方 2 的固色率。从两块织物颜色上也可明显看出, 处方一所染的布样一颜色明显深于布样二。 两处方的差异仅仅是碱的种类, 从而说明了碱的 种类或是加入后溶液的 PH 对染料的固着率有很大影响。Na2CO3 加入后固着率优于 NaHCO3, 由于加入量相同,可以得出,染色时 PH 较高,固着率较好。

五、实验操作步骤

1、活性染料染色: 半漂棉布 干布投入 染杯(按处方配置好染液, 先不加碱和元明粉) 10min 加 1/2 元明粉 加碱 30min 搅拌 65℃计时 10min 加 1/2 元明粉 10min

取出,冷水洗涤 (少量多次)

皂煮 10min

热水洗,冷水洗 少量水多次洗涤

注:皂洗配方:净洗剂:1g/l; Na2CO3:1g/l ;温度:95℃ ;浴比:1:50 取 5ml 定容到 25ml,测其吸光度。

(二)、实验过程分析及误差分析 1、活性染料上染纤维素纤维过程分析 活性染料与其他染料在上染过程中最大的不同就是在吸附和扩散的同时还会发生与纤维 的键合反应(固色)及水解反应。染料水解后虽可以继续发生吸附和扩散,但失去了与纤维 共价结合的能力,是染料的固色率下降,因此在纤维素纤维染色时,应在近中性上染,待达 到或接近吸附平衡后再加碱剂。 随后提高染料的 PH 值, 使纤维素的羟基容易解离成阴离子, 加快染料和纤维的固色反应。这样不但可以减少染料在染浴中水解的几率,提高固色率,而 且还会获得良好的匀染及透染效果。 在加碱前,染料基本上以 Dye-X(X 为活性基)原始状态存在,加碱后,染料逐渐形成两种新 的形式 Dye-O-Cell(与纤维键合的染料)和 Dye-OH(水解的染料)。纤维上的染料以 Dye-O-Cell 为主,其次为水解的染料。

2、活性染料水洗作用 所有的活性染料都存在着固着部充分, 在纤维上留下大量水解染料的缺点, 水洗目的为取出 未固着的染料、盐及碱,是染色织物的 PH 接近中心。 水洗过程一般包括冷水洗、热水洗、皂洗、热水洗、冷水洗。 ①冷水洗、热水洗:稀释阶段,近可能的从织物上去除盐、碱及纤维表面未固着的染料,这 样可使下一阶段的皂洗更有效。 ②皂洗:促使纤维内部未固着的水解染料扩散到纤维表面,同时解吸到洗涤液种。提高温度 不但可以提高水解染料的扩散速率,还可降低水解染料的亲和性,提高染料的解吸速率。 ③皂洗后热水洗:进一步冲淡、去除粘附在纤维上的染料溶液,使最后干燥时织物上未固着 的染料量尽可能少。时间部超过 10min。 ④冷水洗:基本除尽粘附在纤维上的染料溶液。

三、实验设计原理及方案

本实验选用双活性染料染棉布,对于活性染料: 1、活性染料是由染料母体、反应性基团和桥基三部分组成。双活性基染料是一个染料大分 子中含有两个相同的活性基团(KD 型、KE 型)或两个不同的活性基团(M 型) 。增加了染料 与纤维羟基反应的机会,特别是引入不同的活性基时,不仅反应性强、固色率高、色泽浓艳 的有点, 而且能发挥两类活性基团的长处。 其染色温度一般为 40-60℃, 固色温度 60℃-80℃。 由于本实验在水浴锅内染色, 升温较慢, 且温度较难调节, 染色时染色和固色问题选着一致。 2、活性染料对纤维的染色是一种化学反应,是纤维与染料之间的共价结合。纤维素纤维在 中性介质中是不活泼的,只有当纤维素纤维在碱性介质时,才能与活性染料起共价结合。但 是 PH 太高, 染料水解速率大于固色速率反而对固色不利一般 PH 在 10-11 左右较好。 一般可 选用碳酸钠调节。 3、由于活性染料直接行较差,所需促染的食盐或元明粉的用量较多,一般 50-70g/l。由于 活性染料水解反应和固色反应同时进行,染色后需皂煮去除未固着染料。 综上,活性染料染色基本配方为: 染色处方 染料(owf)% 1 浴比 元明粉(g/l) 50 温度 碳酸钠(g/l) 15 时间 1:30 65 60min

表 1.处方 3 染液不同波长下吸光度值

由右图可知,处方三染液的最大吸收波长为 542nm.

λ max (nm) 吸光度 500 510 520 530 540 0.284 0.355 0.363 0.367 0.375

λ max (nm) 吸光度 542 544 546 548 550 0.376 0.377 0.376 0.374 0.370

表 2. 处方 3 染液不同波长下吸光度值

由右图可知,处方三染液的最大吸收波长为 544nm. 从理论上,处方 3 与处方 4 为同一染料母液配制的不用处方,其最大吸收波长应相同。试验 中出现了微小差异,可能是由于不同助剂的加入使其最大吸收波长发生了一定偏移。

2、固色率的计算 处方 处方 1 吸光度 0.176 固色率(%) 52.94

浴比 1:30,时间:60min

试验后,活性红最佳温度 70℃,科华素好红最佳温度:65℃

浴比 1:30,时间:60min

试验后,活性红最佳温度 70℃,科华素好红最佳温度:65℃

浴比 1:30,时间:60min

活性红 70℃,科华素好红:65℃

试验后,活性红最佳温度 70℃,科华素好红最佳温度:65℃

3、活性染料固着率的影响因素 ⑴、染料本身 ①染料的反应性及反应性比:染料的反应性越强,其固色反应速率快,但固色效率不一定提

高。 只有反应性比值 (即染料与纤维的反应速率与其水解速率的比值) 越大, 固色率才越高。 ②染料的亲和力与直接性: 活性染料一般是简单的酸性或直接染料, 具有较低的直接型和良 好的扩散性。 活性染料的亲和力或直接性越高, 在一定条件下吸附到纤维上的染料浓度越高, 越有利于染料和纤维的反应,固色效率和固色速率都可提高。③扩散性:染料扩散性好,在 一定时间内和纤维的羟基阴离子接触的几率也高,固着率也高。 本次实验所用为双活性染料,反应性比较强。要保证其固色效率,应提高染料与纤维的反应 速率, 降低染料水解速率。 由于无法得知所用染料的具体结构, 较难判断其直接性和扩散性。 ⑵、染色条件影响 ①、 值: PH 增高某些染料的连接基会阴离子化, PH 随 降低了染料的反应性, 且[Cell-O ]/[OH ] 比值在 PH 高到一定程度后会减小, 影响固色速率和固着率。 一般, 活性染料固色 PH 以 10-11 较合适。碱性太强,水解染料会增多,固着率会降低。本实验中 Na2CO3 碱性大于 NaHCO3。 可维持染料 PH 值在 10.5 左右。而 NaHCO3 可维持染料 PH 在 8.4 左右达不到最佳固色 PH。实 验数据也表明,处方一用 Na2CO3 调节 PH 其固色率远大于处方三用 NaHCO3 调节 PH。本实验处 方唯一区别为碱种类,所以 PH 为本实验影响固色率的关键因素。 ②、温度:温度越高,固色速率越高,而固色率越低,因而在保证一定固色速率的情况下, 固色温度不宜太高。 ③、电解质:加入元明粉等电解质可提高染料的吸附速率,起促染作用。但电解质过高,将 增加染料在溶液中发生聚集而生成沉淀的程度, 此时染料的固色速率和固着率将随电解质浓 度增加不断降低,匀染性也差。 ④、浴比:降低浴比可增加活性染料直接性,从而增加纤维上的染料浓度,可提高固色率。 ⑤、纤维结构:染色时,纤维溶胀充分,孔隙尺寸增加,染料扩散就快,固色效率高。且纤 维半径越小,其比表面积越大,固色效率及固着率越高。 由于本实验处方一和处方二在温度,电解质,浴比及纤维结构都保持一致。因而这几方面 对染料的固着率影响基本相同。