调味油检测作业指导书

油类检测作业指导书

油类检测作业指导书

1.试剂及其配制

除非另作说明,所用试剂均为分析纯,水为自来水加高锰酸钾蒸馏或等效纯水。

1.1正己烷

市售正己烷〔CH3(CH2)4CH3〕使用前于波长225nm 处,以水作参比,透光率大于90%方可使用,否则需脱芳处理。

脱芳处理:取约900mL正己烷于1000mL小口试剂瓶中,加10mL硫酸,在康氏振荡器上振荡1h,弃去硫酸相,重复上述操作,直至硫酸相近无色,再用蒸馏法提纯或用活性碳层析柱进行脱芳处理。

纯化后的正己烷需再检查透光率,合格后方可使用。

1.2层析活性炭

市售品需经活化处理。

QCD-06调味油生产作业指导书

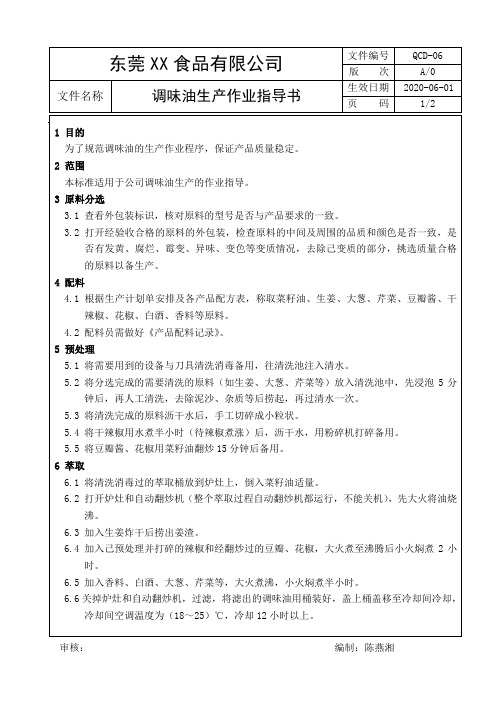

5.4 将干辣椒用水煮半小时(待辣椒煮涨)后,沥干水,用粉碎机打碎备用。

5.5 将豆瓣酱、花椒用菜籽油翻炒15分钟后备用。

6 萃取

6.1 将清洗消毒过的萃取桶放到炉灶上,倒入菜籽油适量。

6.2 打开炉灶和自动翻炒机(整个萃取过程自动翻炒机都运行,不能关根据生产计划单安排及各产品配方表,称取菜籽油、生姜、大葱、芹菜、豆瓣酱、干辣椒、花椒、白酒、香料等原料。

4.2 配料员需做好《产品配料记录》。

5 预处理

5.1 将需要用到的设备与刀具清洗消毒备用,往清洗池注入清水。

5.2 将分选完成的需要清洗的原料(如生姜、大葱、芹菜等)放入清洗池中,先浸泡5分钟后,再人工清洗,去除泥沙、杂质等后捞起,再过清水一次。

1 目的

为了规范调味油的生产作业程序,保证产品质量稳定。

2 范围

本标准适用于公司调味油生产的作业指导。

3 原料分选

3.1 查看外包装标识,核对原料的型号是否与产品要求的一致。

3.2 打开经验收合格的原料的外包装,检查原料的中间及周围的品质和颜色是否一致,是否有发黄、腐烂、霉变、异味、变色等变质情况,去除己变质的部分,挑选质量合格的原料以备生产。

出货前必须经检验合格后方可出货,并附上检验合格出厂报告。

6.3 加入生姜炸干后捞出姜渣。

6.4 加入己预处理并打碎的辣椒和经翻炒过的豆瓣、花椒,大火煮至沸腾后小火焖煮2小时。

6.5 加入香料、白酒、大葱、芹菜等,大火煮沸,小火焖煮半小时。

6.6关掉炉灶和自动翻炒机,过滤,将滤出的调味油用桶装好,盖上桶盖移至冷却间冷却,冷却间空调温度为(18~25)℃,冷却12小时以上。

6.7 做好相关记录。

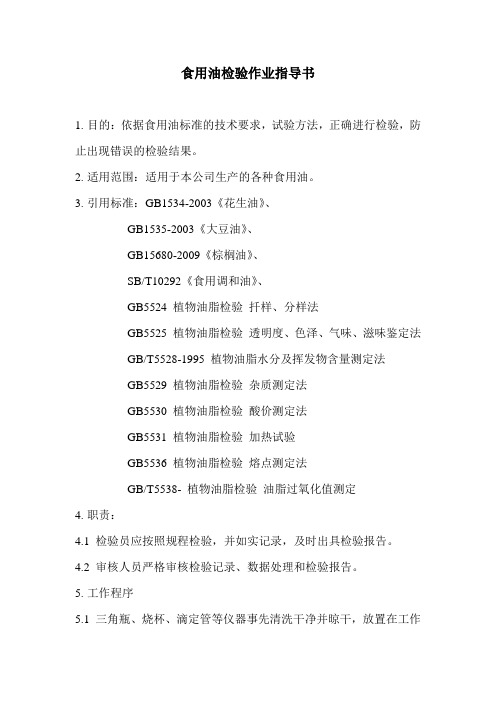

食用油检验作业指导书

食用油检验作业指导书

1.目的:依据食用油标准的技术要求,试验方法,正确进行检验,防止出现错误的检验结果。

2.适用范围:适用于本公司生产的各种食用油。

3.引用标准:GB1534-2003《花生油》、

GB1535-2003《大豆油》、

GB15680-2009《棕榈油》、

SB/T10292《食用调和油》、

GB5524 植物油脂检验扦样、分样法

GB5525 植物油脂检验透明度、色泽、气味、滋味鉴定法

GB/T5528-1995 植物油脂水分及挥发物含量测定法

GB5529 植物油脂检验杂质测定法

GB5530 植物油脂检验酸价测定法

GB5531 植物油脂检验加热试验

GB5536 植物油脂检验熔点测定法

GB/T5538- 植物油脂检验油脂过氧化值测定

4.职责:

4.1 检验员应按照规程检验,并如实记录,及时出具检验报告。

4.2 审核人员严格审核检验记录、数据处理和检验报告。

5.工作程序

5.1 三角瓶、烧杯、滴定管等仪器事先清洗干净并晾干,放置在工作

场所备用。

5.2 依各种产品标准的要求按试验方法严格检验。

5.3 检验记录

5.3.1 在检验过程中,要准确操作,及时将各数据记录在原始记录上。

5.3.2 发现记录有误时,不得涂改,应划线更改,保持记录清晰整洁。

5.3.3 在检验过程中出现的异常情况,应做详细记录。

5.4 检验后工作

5.4.1 检验完成后,应将各检验仪器设备清洗、整理好,清理现场。

5.4.2 做好数据处理,如实制作检验报告。

5.4.3 将检验记录和报告及时送审核人员审核。

酱油检测作业指导书

酱油检测作业指导书编制:审核:批准:批准日期:1.目的:为是酱油检验方法正确,操作步骤符合技术标准规定要求,防止检验过程出现差错,确保检验结果的可靠程度2. 2. 引用标准GB/T601-2002 化学试剂标准滴定溶液的制备GB2715-2005 粮食卫生标准GB2717-2003 酱油卫生标准GB2760-2007 食品添加剂使用卫生标准GB4789.22-2003 食品卫生微生物学检验调味品检验GB/T5009.39-2003 酱油卫生标准的分析方法GB5461-2000 食用盐GB5749-2006 生活饮用水卫生标准GB/T6682-2008 分析实验室用水规格和试验方法GB7718-2004 预包装食品标签通则GB/T18186-2000 酿造酱油SB10338-2000 酸水解植物蛋白调味液3. 定义3.1酿造酱油:以大豆和/或脱脂大豆、小麦和/或麸皮为原料,经微生物发酵制成的具有特殊色、香、味的液体调味品。

酿造酱油分为高盐稀态发酵酱油(含固稀发酵酱油)和低盐固态发酵酱油。

3.2配制酱油:以酿造酱油为主体,与酸水解植物蛋白调味液、食品添加剂等配制而成的液体调味品。

4. 职责4.1检验人员应全面执行本作业指导书中规定的作业细则进行检验4.2室主任和质量监督员负责监督检验执行情况5.工作程序检验前的准备:检验相关的技术文件、有效版本和技术表格,检查计量器具和相应的仪器设备是否在《仪器设备控制程序》要求的范围内,环境条件是否在《设施和环境控制程序》要求的范围之内。

6.检验方法6.1感官特性取2ml试样于25ml具塞比色管中,加水至刻度,振摇观察色泽、澄明度,应不浑浊,无沉淀物。

取上述30ml试样于50ml烧杯中,观察应无霉味,无霉花浮膜。

用玻璃棒搅拌烧杯中试样后,尝其味,不得有酸、苦、涩等异味。

体态澄清。

6.2可溶性总固形物6.2.1试液的制备将样品充分振摇后,用干滤纸滤入干燥的250ml锥形瓶中备用。

食品化验室检验作业指导书

文件制修订记录1、目的为规范并统一检验操作,控制产品质量。

2、范围适用于所有原辅料进厂时所需的检验方法及成品、半成品所需的检验方法。

3、职责品保部:按本规定对所有需要检验的原辅料、成品半成品进行化验分析等工作。

4、定义无5、内容5.3 香料、调味品的取样方法5.3.1 抽样取样人员从批中抽取包装检验。

按下表进行抽样。

表1 批与抽取包装数实验室样品要放在洁净、干燥的玻璃容器内,容器的大小以样品全部充满为宜。

容器装入样品后立即密封注明品名和进货日期,取样后尽快送达实验室。

样品应在常温下保存,须长期贮存的样品要存放在阴凉、干燥的地方。

5.4 原辅料感官检验5.4.1 色泽鉴定分取20~50g样品,放在手掌中均匀摊平,在散射光线下仔细观察样品的整体颜色和光泽。

正常大豆应具有其固有的颜色和光泽。

5.4.2 气味鉴定分取20~50g样品,放在手掌中用哈气或摩擦的方法,提高样品的温度后,立即嗅其气味。

对气味不易鉴定的样品,分取20g样品,放入广口瓶置于60~70℃的水浴锅中,塞上瓶塞,颗粒状样品保温8~10min,粉末状样品保温3~5min,开盖嗅辨其气味。

正常粮食油料应具有固有的气味。

5.5 油脂感官检验5.5.1 色泽透明度鉴定量取试样100ml注入具塞比色管中,在20℃温度下静置24H,然后移置在乳白灯泡前(或在比色管后衬以白纸),观察其透明程度,记录观察结果。

观察结果以“透明”“微浊”“混浊”表示。

5.5.2 气味、滋味鉴定取少量试样注入烧杯中,加温至50℃用玻璃棒边搅拌边嗅气味,同时尝辨滋味。

凡具有该油脂固有的气味和滋味,无异味的为合格。

不合格的应注明异味情况。

5.5.2 冷冻试验将混合均匀的油样(200 mL~300 mL)加热至130℃时,立即停止加热,并趁热过滤。

将过滤油注入油样瓶中,用软木塞塞紧,冷却至25℃,用石蜡封口。

然后将油样瓶浸入0℃的冰水浴中,用冰水覆盖,使冰水浴保持在0℃(为使保持在0℃可随时补充冰块)。

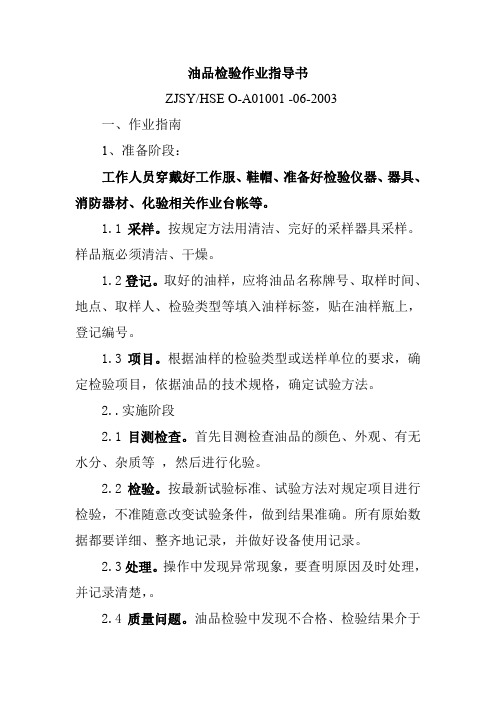

油品检验作业指导书

油品检验作业指导书

ZJSY/HSE O-A01001 -06-2003

一、作业指南

1、准备阶段:

工作人员穿戴好工作服、鞋帽、准备好检验仪器、器具、消防器材、化验相关作业台帐等。

1.1采样。

按规定方法用清洁、完好的采样器具采样。

样品瓶必须清洁、干燥。

1.2登记。

取好的油样,应将油品名称牌号、取样时间、地点、取样人、检验类型等填入油样标签,贴在油样瓶上,登记编号。

1.3项目。

根据油样的检验类型或送样单位的要求,确定检验项目,依据油品的技术规格,确定试验方法。

2..实施阶段

2.1目测检查。

首先目测检查油品的颜色、外观、有无水分、杂质等,然后进行化验。

2.2检验。

按最新试验标准、试验方法对规定项目进行检验,不准随意改变试验条件,做到结果准确。

所有原始数据都要详细、整齐地记录,并做好设备使用记录。

2.3处理。

操作中发现异常现象,要查明原因及时处理,并记录清楚,。

2.4质量问题。

油品检验中发现不合格、检验结果介于

边界值或有疑义的必须做到三级检查(即自查、互查、负责人检查)并重新取样复检,检查无误后,对不合格油品填写《油品质量处理报告》逐级上报处理。

3.结束阶段:

3.1复位。

检验结束后,及时清洗器皿,烘干后放回原处备用,整理仪器,切断水、电、气源。

3.2记录。

油品检验完毕,将检验结果逐项填写在油品质量检验报告单上,并填写检验结论。

二、相关记录: 1油品质检原始记录

2油品质检报告

3油品检验合格证。

食品安全快速检测箱酱油总酸与氨基酸态氮速测盒作业指导书

食品安全快速检测箱酱油总酸与氨基酸态氮速测盒作业指导书1 目的本作业指导书规定了酱油总酸与氨基酸态氮速测盒的使用操作与维护程序,确保检测结果准确可靠。

2 适用范围酱油总酸与氨基酸态氮速测盒的使用。

3 依据酱油总酸与氨基酸态氮速测盒使用说明书。

4 职责4.1操作人员按照本规程使用仪器,对仪器进行日常维护,作使用记录。

4.2保管人员负责监督仪器使用是否符合规程,对仪器进行定期维护、保养。

4.3科室负责人监督上述人员履行有关职责。

5 操作方法方法一:取1.0ml样品到10 ml比色管中,加水(蒸馏水或纯净水)到10.0ml刻度,盖塞后混匀,从中取1.0ml放入100ml三角烧瓶中,加入60ml水(如果溶液颜色较深,可适当加大加水量,但要注意在做空白溶液实验时加入等同量的水),加1号显色剂4滴,摇匀,用滴瓶直立式一滴一滴地滴加总酸和氨基酸态氮测定液,每滴1滴都要摇匀,待溶液初显粉红色时停止滴定,按每滴测定液相当于0.45%克的总酸计算总酸含量(如果测定液消耗了6滴还未显粉红色,表示总酸超标,应送实验室精确定量),再向溶液中加入10.0ml 36%的甲醛溶液,摇匀后加入2号显色剂4滴,继续用测定液滴定至蓝紫色出现,按每滴测定液相当于0.078 %克的氨基酸态氮计算其含量。

检测前应首先做一份溶液空白试验(了解不加样品时等量的水及甲醛溶液所消耗测定液的滴数),比如样品消耗了11滴测定液,空白溶液消耗了7滴测定液,样品实际消耗为4滴测定液,这份样品中氨基酸态氮的含量为4×0.078%=0.31%克,为不合格产品。

本方法测定的结果与国家标准规定量或标签标示量仅1~2滴(测定液)之差时,应慎重处理,可送实验室精确定量。

方法二:取1.0ml样品到10 ml比色管中,加水到10.0ml 刻度,盖塞后混匀,从中取1.0ml放入200ml烧杯中,加入60ml水,将校准过的便携笔式酸度计(使用前应用水浸泡3分钟)插入杯中,用滴瓶直立式一滴一滴地滴加总酸和氨基酸态氮测定液,每滴1滴都要摇匀,待酸度计显示PH=8.2时停止滴定,按每滴测定液相当于0.45 %克的总酸计算其含量,向溶液中加入10.0ml36%的甲醛溶液,摇匀后继续滴定至溶液PH=9.2,在取样量不变的情况下,按每滴测定液相当于0.078%克的氨基酸态氮计算其含量,同时做溶液空白试验。

原813-2八角茴香油检验SOP

目的:规范八角茴香油的检验操作,提高检验结果的准确性。

范围:八角茴香油

责任:质检员

程序:

1.性状

1.1取供试品5ml,观察其性状特征,闻其气味,再放置冰箱10℃以下30分钟,观察其澄明度,如显浑浊或析出结晶,加温后再观察其澄清情况。

1.2取供试品1ml,加入90%乙醇5ml,摇匀,观察其溶解情况。

1.3相对密度

照“相对密度标准操作程度”检查供试品在25℃时的相对密度。

按公式计算结果。

供试品重量及比重瓶重-空比重瓶重

供试品相对密度=

水及比重瓶重-空比重瓶重

1.4旋光度

取供试品,置1dm的管中,按“旋光度测定标准操作程序”检测,记录测得读数。

1.5凝点按“凝点测定标准操作程序”检测。

1.6折光率按“折光率测定标准操作程序”检测。

2. 检查

2.1乙醇中不溶物

八角茴香油检验操作程序第2页

取供试品1ml,加90%乙醇3ml,摇匀,观察溶液的澄清度。

2.2重金属

取供试品2.0g,按“重金属检查标准操作程序第二法”检查,比较供试品溶液与对照溶液的色泽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

云南阳光食品有限公司YGSP—JS—05(04)—2014保密等级:三级调味油检测作业指导书2013-01-01发布 2014-01-01实施云南阳光食品有限公司(技术部)发布目录第一章水分及挥发物测定 (1)第二章酸价的测定 (3)第三章过氧化值的测定 (4)第一章水分及挥发物测定执行标准:GB/T5528-2008 植物油脂水分及挥发物的测定1 术语和定义下列术语和定义适用于本标准。

水分及挥发物含量:在本标准规定的103℃±2℃的条件下对样品进行加热,样品损失的质量。

注:水分及挥发物含量用质量分数表示。

2原理在103℃±2℃的条件下,对测试样品进行加热至水分及挥发物完全散尽,测定样品损失的质量。

3 扦样本标准不规定扦样方法,推荐采用GB/T 5524的方法。

实验室收到的样品应具有代表性,且在运输和存储过程中不应损坏或变质。

3试样制备按GB/T 15687规定的方法执行。

4方法A仪器实验室常用仪器,以及以下几种4.1.1 分析天平:分度值0.0001g。

4.1.2 碟子:陶瓷或玻璃的平底碟,直径80—90mm,深约30mm。

4.1.3 温度计:刻度范围至少为80—110℃,长约100mm水银球加固,上端具有膨胀室。

4.1.4 沙浴或电热板。

4.1.5 干燥器:内含有效地干燥剂。

4.2 操作步骤4.2.1 试样准备在预先干燥并与温度计(4.1.3)一起称量的碟子(4.1.2)中,称取试样约20g,精确至0.001g。

4.2.2 测定将装有测定试样(4.2.1)的碟子在沙浴或电热板(4.1.4)上加热至90℃,升温速率控制在10℃/min左右,边加热边用温度计搅拌。

降低加热速率观察碟子底部气泡的上升,控制温度上升至103℃±2℃,确保不超过105℃。

继续搅拌至碟子底部无气泡放出。

为确保水分完全散尽,重复数次加热至103℃±2℃、冷却至90℃的步骤,将碟子和温度计置于干燥器中,冷却至室温,称量,精确至0.001g。

重复上述操作,直至连续两次结果不超过2mg。

4.2.3 测定次数同一测定样品进行两次测定。

5 方法B5.1 仪器实验室常用仪器,以及以下几种5.1.1 分析天平:分度值0.001g。

5.1.2 玻璃容器:平底,直径约50mm,高约20mm。

5.1.3 电热干燥箱:控制温度103℃±2℃。

5.1.4干燥器:内含有效地干燥剂。

5.2 操作步骤5.2.1 试样准备在预先干燥并恒重的玻璃容器(5.1.2)中,根据试样预计水分及挥发物含量,称取5g或10g试样,精确至0.001g。

5.2.2 测定将含有试样(5.2.1)的玻璃容器置于103℃±2℃的电热干燥箱中1h,再移入干燥器中冷却至室温,称量,精确至0.001g。

重复加热、冷却及称量的步骤,每次复烘时间为30min,直至连续两次称量的差值根据测试样品质量的不同,分别不超过2mg或4mg。

注:重复加热后样品的质量增加,说明油或油脂已自动氧化,此时取最小值计算结果,或使用A法。

5.2.3 测定次数同一试样样品进行两次测定。

6 结果计算水分及挥发物含量(X)以质量分数表示,按式(1)计算:X=100(m1-m2)/(m1-m0)(1)式中:X——水分及挥发物含量,%;m1——加热前碟子、温度计和测试样品的质量或玻璃容器和测试样品的质量,单位为克(g);m2——加热后碟子、温度计和测试样品的质量或玻璃容器和测试样品的质量,单位为克(g);m0——碟子和温度计的质量或玻璃容器的质量,单位为克(g);两次测定结果的算术平均值应符合重复性(见7.2)的要求。

计算结果保留小数点后两位。

7 精密度7.1 实验室间测试关于本标准的精密度的国际实验室实验数据参见附录A,对于其他的浓度范围和测试对象来说,这些实验数据可能是不适用的。

7.2 重复性在同一实验室,同一操作者,使用相同的仪器,采用相同的方法,在很短的时间间隔内,检测同一份样品,获得两个独立的测定结果。

当水分及挥发物含量约为0.3%时,两个独立测定结果的绝对差值大于0.03%的情况不得超过5%。

7.3 再现性在不同的实验室,使用不同的仪器,由不同的操作者,采用相同的测试方法,对于同一份被测样品,获得两个独立的测定结果。

当水分及挥发物含量约为0.3%时,这两个独立测定结果的绝对差值大于0.15%的情况不得超过5%。

8 测试报告测试报告应说明:——完整地识别样品所需的所有信息;——采样方法(如果已知);——测定方法;——所有在本标准中未规定或视为任选的操作细节,以及其他可能影响试验结果的事件;——测定结果,或者;——如果进行了重复性试验,列出结果。

第二章酸价的测定执行标准:GB/T 5009.37—2003食用植物油卫生标准的分析方法1 取样方法称取0.5kg含油脂较多的试样(油脂含量少的取1.0kg),然后用对角线取四分之二或六分之二或根据试样情况取油代表性试样,在玻璃乳钵中研碎,混合均匀后放置广口瓶内保存于冰箱中。

2 试样处理含油脂高的试样:称取混合均匀的试样50g,置于250ml具塞锥形瓶中,加50ml石油醚(沸程:30—60度),放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

含油脂中等的试样:称取混合均匀后的试样100g左右于500ml具塞锥形瓶中,加100—200ml 石油醚,放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

含油脂少的试样:称取混合均匀后的试样250—300g左右于500ml具塞锥形瓶中,加入适量石油醚浸泡试样,放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

3 原理植物油中的游离脂肪酸用氢氧化钾标准溶液滴定,每克植物油消耗氢氧化钾的毫克数,称为酸价。

4 试剂乙醚—乙醇混合液:按乙醚—乙醇(2+1)混合。

用氢氧化钾溶液(3g/l)中和至酚酞指示液呈中性。

氢氧化钾标准滴定溶液0.050mol/l酚酞指示液:10g/l乙醇溶液5 分析步骤称取3.00g—5.00g混匀的试样,置于锥形瓶中,加入50ml中性乙醚—乙醇混合液,震摇使油溶解,必要时可置于热水中,温热促其溶解。

冷至室温,加入酚酞指示液2—3滴,以氢氧化钾标准滴定溶液滴定,至初现微红色,且0.5min内不褪色为终点。

6 结果计算试样的酸价按下式进行计算。

X=56.11VC/m式中:X——试样的酸价(以氢氧化钾计),单位为毫克每克(mg/g);V——试样消耗氢氧化钾标准滴定溶液的体积,单位为毫升(ml);C——氢氧化钾标准滴定的实际浓度,单位为莫尔每升(mol/l);m——试样质量,单位为克(g);56.11——与1.0ml氢氧化钾标准滴定溶液[c=1.000mol/l]相当的氢氧化钾毫克数。

计算结果保留两位有效数字。

7 精密度在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的10%。

第三章过氧化值的测定执行标准:GB/T 5009.37—2003食用植物油卫生标准的分析方法第一法滴定法1 取样方法称取0.5kg含油脂较多的试样(油脂含量少的取1.0kg),然后用对角线取四分之二或六分之二或根据试样情况取油代表性试样,在玻璃乳钵中研碎,混合均匀后放置广口瓶内保存于冰箱中。

2 试样处理含油脂高的试样:称取混合均匀的试样50g,置于250ml具塞锥形瓶中,加50ml石油醚(沸程:30—60度),放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

含油脂中等的试样:称取混合均匀后的试样100g左右于500ml具塞锥形瓶中,加100—200ml 石油醚,放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

含油脂少的试样:称取混合均匀后的试样250—300g左右于500ml具塞锥形瓶中,加入适量石油醚浸泡试样,放置过夜,用快速滤纸过滤后,减压回收溶剂,得到油脂供测定酸价、过氧化值用。

3 原理油脂氧化过程中产生过氧化物,与碘化钾作用,生成游离碘,以硫代硫酸钠溶液滴定,计算含量。

4 试剂饱和碘化钾溶液:称取14g碘化钾,加水10ml溶解,必要时微热使其溶解,冷却后贮于棕色瓶中。

三氯甲烷-冰乙酸混合液:两取40ml三氯甲烷,加60ml冰乙酸,混匀。

硫代硫酸钠标准滴定溶液0.0020mol/l。

淀粉指示剂(10g/l):称取可溶性淀粉0.50g,加少许水调成糊状,倒入50ml沸水中调匀,煮沸。

临用时现配。

5 分析步骤称取2.00—3.00g混匀(必要时过滤)的试样,置于250ml碘量瓶中,加30ml三氯甲烷-冰乙酸混合液,使试样完全溶解。

加入1.00ml饱和碘化钾溶液,紧密塞好瓶盖,并轻轻振摇0.5min,然后在暗处放置3min。

取出加100ml水,摇匀,立即用硫代硫酸钠标准滴定溶液滴定,至淡黄色时,加1ml淀粉指示液,继续滴定至蓝色消失为终点,取相同量三氯甲烷-冰乙酸溶液、碘化钾溶液、水,按同一方法,做试剂空白试验。

6 计算结果试样的过氧化值按下式进行计算。

X1=(V1-V2)×C×0.1269×100/mX2=X1×78.8式中:X1——试样的过氧化值,单位为克每克(g/100g);X2——试样的过氧化值,单位为毫克当量每千克(meq/kg);V1——试样消耗硫代硫酸钠标准滴定溶液的体积,单位为毫升(ml);V2——试剂空白消耗硫代硫酸钠标准滴定溶液的体积,单位为毫升(ml);C——硫代硫酸钠标准滴定的实际浓度,单位为莫尔每升(mol/l);m——试样质量,单位为克(g);0.1269——与1.0ml硫代硫酸钠标准滴定溶液[c=1.000mol/l]相当的碘的质量,单位为克(g);78.8——换算因子计算结果保留两位有效数字。

7 精密度在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的10%。