第三章控制图

2.2_PLC第一篇(三菱)第三章顺序控制程序的编制.

M1

T0 K 20

M2

Y1

M2 X1 M4

M3

续 M1

M3

Y0

Y3

M2

M3 X2 M5

M3

M4

M4

Y4

M4

M4 X3 M0

M5

M5

M5 Y2

二、使用置位复位电路实现转换

Mi-1 Xi

Mi Xi+1

Mi-1 Xi

SET Mi RST Mi-1

编程举例

Y1

Y0

X0

4

X1

2

X2

3

X3

1

M8002

M0

X10 启动

一.使用起停保电路实现转换

单序列顺序功能图的梯形图实现

Mi-1 Xi

Mi Xi+1

Mi+1

Mi-1

Xi

Mi+1

Mi

Mi

M8002

M0

X0

M1

Y0 T0

T0

M2 Y0 Y1

X1

M3 Y0 Y3

X2

M4

X3

M5

X4

Y0 Y4 Y0 Y2

M5 X4 M1 M0

M0

M8002

M0 X0 M2 M1 M1 T0 M3 M2

M1 Y0

X3

M2 Y1

X1

M3 Y0

X2

M4 Y1

X0

M8002

M0

X10

M1 Y0

X3

M2 Y1

X1

M3 Y0

X2

M4 Y1

X0

M4 X0 M8002

M0 X10

M1 X3

M2 X1

第三章 线性控制系统的能控性和能观性PPT课件

.

1

在现代控制理论中,能控性和能观性是两个重 要的概念,是卡尔曼(Kalman)在1960年首先提出 来的,它是最优控制和最优估计的设计基础。

现代控制理论是建立在用状态空间描述的基 础上的。状态方程描述了输入u(t)引起状态x(t)的 变化过程;输出方程则描述了由状态变化引起的输 出y(t)的变化。

可以看出,系统中某一状态的能控和系统的 状态完全能控在含义上是不同的。

.

7

几点说明:

1) 在线性定常系统中,为简便计,可以假定初始 时刻t0=0,初始状态为x(0),而任意终端状态就指 定为零状态,即 x(tf )0

2) 也可以假定x(t0)=0,而x(tf)为任意终端状态, 换句话说,若存在一个无约束控制作用u(t),在 有限时间[t0, tf]能将x(t)由零状态驱动到任意x(tf)。 在这种情况下,称为状态的能达性。

.

13

b b 1b 2b n T

为简明起见,下面举三个具有上述类型的二阶 系统,对能控性加以剖析。

x 0 1 0 2 x b 0 2 u ; yc1 c2x

(3-3)

x 0 1 1 1 x b 0 2 u; yc1 c2x

(3-4)

x 0 1 1 1 x b 0 1 u; yc1 c2x

具有约旦标准型系统矩阵的单输入系统,状态

方程为

x Λ b xu

(3-1)

或

x J b xu

(3-2)

1

0

2

Λ

3

0

n

12 3 n 即n个根互异

.

12

1 1

1 1

0

0

1

1

m 1

0

控制工程基础第三章 系统框图及简化

Y(s)

1 G s

X(s)

2.引出点前移

X(s)

A

G(s)

Y(s)

B

X(s)

A

G(s)

G s

Y(s) Y(s)

B

Y(s)

比较点的移动

Ø

将比较点跨越框图移动时,应遵循移动前后总输出量保持 不变的等效原则。 Y s ( X s - X s )Gs

Y s Y1 s Y2 s Y3 s

G1 s G2 s G3 s

并联的补充说明

l

这表明几个环节并联时,可以用一个等效环节去取代, 等效环节的传递函数为各环节传递函数的代数和。写成一 般形式为

G s G i s

i 1

n

Y2 s X s G2 s

Y3 s X s G3 s

Y1 s X s G1 s

输入量相同,输出量相加或相减的连接称为并联。如图所示, 三个环节的输入部分都为 X, 而输出分别为Y1、Y2、Y3 ,

Y s X s G1 s X s G2 s X s G3 s G s X s X s

X 0 (s)= G (s)E (s) B (s)= H (s)X 0 (s)

E( s) 1 = Xi (s ) 1 ±G (s)H (s) 称为误差传递函数(偏差信号与输入信号之比)

整理得

s ( ) E( ss) B ss E s =X Xii ± B ) (

E s X i s H s G s E s

Ui (s) -Uo (s) R1IR s

1/R1

U 0 ( s ) I ( s ) R2

《SPC培训教案》课件

《SPC培训教案》PPT课件第一章:SPC概述1.1 SPC的定义统计过程控制(Statistical Process Control,SPC)通过统计学方法监控和改进过程质量1.2 SPC的历史与发展起源于20世纪20年代的工业工程1950年代,W. Edwards Deming将SPC推广到日本,对日本质量管理产生深远影响1990年代至今,SPC与现代质量管理方法结合,如六西格玛1.3 SPC的应用范围制造业服务业医疗卫生教育及其他行业第二章:SPC基本概念2.1 过程输入、输出和转换连续和离散过程2.2 控制图控制图的类型(X-R图、X-bar图、p图、np图等)控制图的构成(中心线、控制限、数据点)2.3 过程稳定性随机变异与系统变异判断过程稳定的准则(规则1-4)第三章:控制图的应用3.1 控制图的制定数据收集与整理选择适当的控制图确定控制限3.2 控制图的解读数据点的含义判断过程是否失控的准则控制图的报警信号(点出界、链或趋势)3.3 控制图的分析与改进分析过程变异的原因采取措施改进过程重新制定控制图第四章:过程能力分析4.1 过程能力的概念过程固有的变异能力满足顾客要求的能力4.2 过程能力分析的方法计算过程能力指数(Cp、Cpk)判断过程能力是否满足要求4.3 过程改进策略提高过程能力的方法(减少变异、优化过程参数)过程改进的目标(提高产品质量、降低成本)第五章:SPC软件与应用5.1 SPC软件的功能与选择数据采集、处理和分析控制图绘制与监控过程改进工具(如鱼骨图、帕累托图等)5.2 SPC软件的操作步骤数据输入与设置控制图绘制与分析报告与输出5.3 SPC软件在实际应用中的案例分享制造业案例服务业案例其他行业案例第六章:SPC在制造业中的应用案例6.1 案例一:汽车制造业中的SPC应用描述汽车制造过程中如何运用SPC监控装配质量,减少缺陷率。

分析控制图在检测生产线上的作用,及时发现问题并采取措施。

第三章 统计过程控制(SPC)与常规控制图

两个重要的参数:

• µ (mu)--- 位置参数和平均值(mean value) ,表 示 分布的中心位置和期望值 • (sigma) --- 尺度参数,表示分布的分散程度和标 准偏差 (standard deviation),

20字真经 查出异因, 采取措施, 保证消除, 不再出现, 纳入标准。

5. 统计控制状态

任何技术控制都有一个标准作为基准。 统计 过程控制(SPC)的基准是统计控制状态 (State in Statistical Control) 简称控制状态(state in control)或稳态(stable state): 指过程中只有偶因(而无异因)产生 的变异状态。 当过程仅受随机因素影响时,过程处于统计 控制状态(简称受控状态);当过程中存在 系统因素的影响时,过程处于统计失控状态 (简称失控状态)。由于过程波动具有统计 规律性,当过程受控时,过程特性一般服从 稳定的随机分布;而失控时,过程分布将发 生改变。SPC正是利用过程波动的统计规律 性对过程进行分析控制的。 通过对过程不断调整,从理论上讲,控制状 态是可以达到的,虽然质量变异不能完全消 除,应用控制图使得质量变异成为最小的有 效工具。

• 本步骤最困难,最费时。 制订过程控制标准 对过程进行监控 对过程进行诊断并采取措施解决问题

5.推行ISO9000国际标准与推行SPC和 SPD的关系

在ISO9000族标准中运用统计技术的目 的在于:通过对统计技术的适当运用以 解决组织的问题和做出有效决策,提高 管理效率并促进质量管理体系的持续改 进和产品质量的不断提高。推行SPC和 SPD是推行ISO9000国际标准的一项重 要基础工作。

第三章 控制图

19

3.2 过程波动

3.2 过程波动

3.2 过程波动

过程控制的三种显示型态 过程控制的三种显示型态

(a) 正常型 Frequency LSL=Lower specification limit USL =Upper specification limit (b)共同原因变异 )

(c).特殊原因变异 特殊原因变异

α/2 =0.135

以 X 控制图控制过程前,需决定抽样时间(h)与样本大小(n) 。 故每隔h时间随机抽取n个样本,再将样本统计量 X 描绘控制 图上,即假设检验过程均值是否为 X ,若点出界则表示拒绝H0, 显示过程平均值发生偏差。 H0: µ= X H1: µ ≠ X

3

3.1 统计过程控制

SPC的特点: ——全系统,全过程,全员参加,人人有责。

——强调用科学方法(统计技术,控制图理论) 来保证全过程的预防。 ——不仅用于生产过程,而且可用于服务过程和 一切管理过程。

4

3.1 统计过程控制

SPC发展的三个阶段

SPC——科学地区分生产过程中产品质量的偶然波动和异 常波动,从而对过程的异常及时报警,以便采取措施, 消除异常,恢复过程的稳定。 SPD——统计过程诊断,张公绪提出的选控控制图和两种 质量诊断理论,开辟了统计质量诊断的新方向。 SPA——统计过程调整,过程诊断后要加以措施进行调整 三者之间的关系: 循环不已 不断改进 与时俱进 SPC SPD SPA

Drop to Drop Variation + Wind 油滴之间的变化加上风的作用 Drop to Drop Variation + Wind + the Variation of Steering 油滴之间的变化加上风的作用,以及 方向盘控制的变化 11

第三章VVVF控制和PWM方式

120) dSin 3t ))

通常d=0.15, 0 M 1.15

图 3.5 为 M=0.92 , d=1.15 时 的 注 入 三 次 谐 波 的 SPWM波形图,载波比为18。

图3.5 注入三次谐波的SPWM波形图

U

V

uU uV uW uUV

0

5

10

15

W

20

25

t (ms)

谐波影响,应该有uUN = 0.5udMSint,设相电压幅

值为UUN,输入相电压幅值为Uin,( ud 3Uin ),最大

调制系数为Mmax,则有

U UN (max) 0.5M maxu d

3 2

M

u max in

(3.5)

在SPWM中,Mmax =1,即UUN(max)=0.866 Uin

U1=(R1+jX1)I1+XmIm= (R1+jX1)I1+Em (3.1)

Em=4.44f1W1kw1Ψm

其中f1为定子供电频率,W1为定子绕组匝数, Kw1为绕组系数, Ψ m 为气隙磁通

若忽略定子漏阻抗的影响,则有, U1=4.44f1W1kw1 Ψ m 若想保持Ψ m不变,则应有: U1/f1 = 常数 (3.2)

3.4 磁通轨迹SVPWM的原理及生成

在电机调速过程中,保持电机磁通恒定对调速性能优 越有特别重要的意义,因此一般的调速方法总是设法保 持一种磁通(定子磁通,转子磁通,气隙磁通)恒定。

根据电机理论有:

U1

d 1 dt

R 1i1

(3.11)

U1为定子电压向量,1为定子磁通向量,i1为定子电流

1 2

(Tc

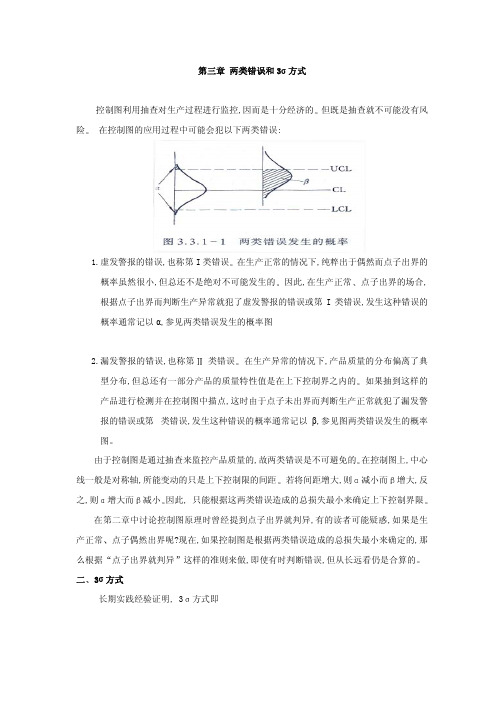

控制图的两类错误

实际上相差无几

要注意的是,在现场,把规格作为控制图的控制界限是不对的 规格是用来区分产品的合 格与不合格,而控制图的控制界限是用来区分偶然波动与异常波动,即区分偶然因素与异常 因素这两类因素的 利用规格界限显示产品质量合格或不合格的图是显示图,现场可以应用 显示图,但不能作为控制图来使用 这二者不能混为一谈

长期实践经验证明, 3 方式即

UCL = µ + 3σ

CL = µ

KK(3.2Biblioteka −1)LCL = µ − 3σ

就是两类错误造成的总损失较小的控制界限 式中, 为总体均值 为总体标准差,

此时犯第 I 类错误的概率或显著性水平 =0.0027 美国 日本和我国等大多数国家都采用

3 方式的控制图,而英国和北欧少数国家采用 =0.001 的概率界限方式的控制图 这两者

由于控制图是通过抽查来监控产品质量的,故两类错误是不可避免的 在控制图上,中心 线一般是对称轴,所能变动的只是上下控制限的间距 若将间距增大,则 减小而 增大,反 之,则 增大而 减小 因此, 只能根据这两类错误造成的总损失最小来确定上下控制界限

在第二章中讨论控制图原理时曾经提到点子出界就判异,有的读者可能疑惑,如果是生 产正常 点子偶然出界呢?现在,如果控制图是根据两类错误造成的总损失最小来确定的,那 么根据 点子出界就判异 这样的准则来做,即使有时判断错误,但从长远看仍是合算的 二 3σ 方式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收集的数据表

SubNo 1

2

3

4

5

6

7

8

9 10 11 12 13

1 0.498 0.504 0.500 0.499 0.505 0.503 0.503 0.502 0.502 0.504 0.503 0.500 0.504

2 0.501 0.502 0.499 0.503 0.506 0.501 0.501 0.499 0.502 0.502 0.498 0.501 0.503

统计过程控制,是为了贯彻预防原则,应用统

计方法对过程中的各个阶段进行评估和监控,建立 并保持过程处于可接受的并且稳定的水平,从而保 证产品与服务符合规定要求的一种技术。主要工具: 控制图

SPC的特点:

1 SPC是全系统的,全过程的,要求全员参加。 2 SPC强调用科学方法。 3 SPC不仅用于生产过程,而且可用于服务过 程和一切管理过程

②解决方法是:根据两种错误所造成的总损失最小来确定最优间距, 经验证明休哈特所提出的3σ方式较好。

注:80年代,出现了经济质量控制EQC学派(学术带头人:德国 乌尔茨堡大学冯·考拉尼教授)以使两种错误所造成的总损失最 小为出发点来设计控制图与抽样方案。

七、3σ方式

3σ方式的公式: UCL=μ+3σ CL=μ LCL=μ-3σ

两类错误的概率的关系

两类错误是互相关联的, 当样本容量固定时, 一类错误概率的减少导致另一类错误概率的增加.

要同时降低两类错误的概率 α, β 或者 要在 α不变的条件下降低 β, 需要增加样本

容量.

如何减少两种错误所造成的损失?

①控制图共有三根线,一般,正态分布的CL居中不动,而且UCL 与LCL互相平行,故只能改动UCL与LCL二者之间的间隔距离。

3 0.500 0.497 0.501 0.500 0.502 0.502 0.500 0.499 0.504 0.502 0.503 0.501

4 0.500 0.501 0.502 0.502 0.500 0.500 0.501 5 0.501 0.499 0.500 0.500 0.501 0.500 0.502 X bar 0.5008 0.4998 0.501 0.4996 0.5004 0.5006 0.5026

样

本

统

CL

计

量

数

值

LCL

时间或样本号

二、SPC的理论基础——产品的统计观点 产品质量的统计观点是现代质量管理的基

本观点之一。 (一) 产品的质量具有变异性 (二) 产品质量的变异具有统计规律性

常规控制图的形成

μ+3σ

UCL

μ

CL

μ-3σ

LCL

(二)控制图原理的第一种解释

点出界就判异

小概率事件原理:小概率事件在一次试验中几乎不 可能发生,若发生即判断异常。

实际情况

假设检验结论

拒绝H0

接受H0

H0为真

第Ⅰ类错误(α) 弃真错误

推断正确(1- α) 可信度

H0不真

推断正确(1- β)

第Ⅱ类错误(β) 存伪错误

注意:拒绝H0,只可能犯Ⅰ型错误; 接受H0,只可能犯Ⅱ型错误错误。

当样本含量n一定时, α越小,β越大;若 想同时减少α和β, 只有增大样本含量。

二、统计过程控制的发展

SPC:统计过程控制; SPD:统计过程诊断; SPA:统计过程调整。

SPC

三者间的关系:

SPD

SPA

第二节 常规控制图(休哈特控制图)原理

一、常规控制图的构造

控制图是对过程质量特性值进行测定、记录、评估和监

察过程是否处于统计控制状态的一种用统计方法设计的图。

控制图示例

UCL

3 0.504 0.505 0.501 0.502 0.506 0.502 0.504 0.502 0.504 0.501 0.501 0.499 0.503 4 0.503 0.500 0.502 0.503 0.502 0.501 0.501 0.503 0.502 0.503 0.501 0.498 0.499

5 0.502 0.503 0.504 0.502 0.506 0.500 0.500 0.503 0.500 0.503 0.502 0.501 0.496

X bar 0.5016 0.5028 0.5012 0.5018 0.505 0.5014 0.5018 0.5018 0.502 0.5026 0.501 0.4998 0.501 Range 0.006 0.005 0.005 0.004 0.004 0.003 0.004 0.004 0.004 0.003 0.005 0.003 0.008

极差 Ri XimaxXimin

ˆ

X

1 m

m i1

Xi

样本极差R与总体标准差 有下列关系:

令 wR/

= 可以证明 E(W)d2 d 2 为一常数,与n有关

μ+3σ

UCL

μ

CL

μ-3σ

LCL

(三) 控制图原理的第二种解释

1.概念

偶然因素(偶因random cause):也称随机因素 (stochastic cause),是过程固有的,始终存在,对质量 的影响微小,但难以除去。

异常因素(异因,可查明因素assignable cause,或系统因 素systematic cause):非过程固有,有时存在,有时不存 在,对质量影响大,但不难除去。

准则1: 一个点在A区之外 x

UCL A

B C CL C

B LCL A

x 准则3:连续6个点递增或递减

UCL A

x

B

C CL

C

B

LCL A

x

准则2:连续 9个点在中心线同一侧

UCL A

B

x

C CL

C

B LCL A

准则4:连续14个点上下交替

UCL A

B

C

CL

C

x

B LCL A

判 异 准 则(续1)

第三章 Statistical Process control (SPC) 统计过程控制

第一节 SPC 第二节 控制图原理

第三节 两类错误和 3 方式

第四节 控制图的判断准则 第五节 休哈特控制图 第六节 通用控制图

统计过程控制(SPC)

一、SPC(Statistical Process Control)的基本概念

式中μ、σ为统计量的总体参数。 加以应用时需要经过下列两个步骤: (1)具体化。 (2)对总体参数进行估计。

控制图的判断准则

一、分析用控制图与控制用控制图

一道工序开始应用控制图时,总要将非稳态的过 程调整到稳态的过程,此乃分析用控制图的阶段。

等到过程调整到稳态后,才能延长控制图的控制 线作为控制用控制图,所谓控制用控制图的阶段。

一 控制图的分类

计量值(正态分布) 均值-极差 控制图 均值-标准差 控制图 中位数-极差 控制图 单值-极差 控制图

x -R 控制图

x -S 控制图

~ x-R 控制图(Me -R)

X R S 控制图

计数值(二项分布)

不合格品率 不合格品数

控制图 控制图

计点值(泊松分布)

单位缺陷数 缺陷数

控制图 控制图

P 控制图 Pn 控制图

u 控制图 c 控制图

选择合适的控制图

是

计量型数据吗?

否

性质上是否均匀

或不能按子组取样?

是

否

关心的是 不合格品率吗?

是

否

XMR

子组容量≥ 9?

否 是

样本容量

是否恒定?

是

否

x s xR np或p图 p图

关心的是 单位零件缺陷数吗?

是

样本容量 是否恒定?

是

否

C或U图 U图

一台自动螺丝车床加工公差为0.500±0.008英寸的螺栓。 抽样检测获得125个数据如表,试作:均值-极差控制图 并计算过程能力指数. (A2=0.577 ,d2=2.326 ,D3=0 ,D4=2.114 )

使用者信心 升 α= 0.27% β升 ► 点出界就判异 ► β增大时,追加准则,即界内点排列不随机判 异 2. 80年代起出现经济质量控制 (EQC)学派 思想:从两种错误造成的总损失最小出发来设计 控制图与抽样方案。

三、判稳准则的分析 (一)判稳准则的思路 一个点未出界有两种可能性: ► 过程本来稳定 ► 漏报 (这里由于α小,所以β大),故一个点子未出界不 能立即判稳。

据使用的目的不同,控制图分为:分析用与控 制用控制图。

(一)分析用控制图 主要分析以下两点: (1)所分析的过程是否为统计稳态? (2)其过程能力指数是否满足要求?

统计稳态与技术稳态分类表

技术稳态 YES

技术稳态 NO

统计稳态 YES

状态I (最理想)

统计稳态NO 状态II

状态III

状态IV(最不理想) 状态IV达到I的途径: ► IVIII ► IVIIII 调整过程即质量不断 改进过程

准则5:连续3点中有2点在同侧B区以外

UCL A

B

Cxห้องสมุดไป่ตู้

x

CL

C

B

x

LCL A

准则6:连续5点中有4点在同侧C区以外

UCL A

B

x

C CL

C

B

x

LCL A

准则7:连续15个点在C区内

准则8:连续8个点都不在C区内

UCL A

B C CL C

B LCL A

UCL A

B

x

C

x

CL

C